Технология производства сухих сывороточных концентратов

7.2 Технология производства сухих сывороточных концентратов

Сыворотка молочная сухая. Вырабатывают следующих видов: подсырная распылительной и пленочной сушки; творожная распылительной сушки.

Сыворотка молочная сухая, вырабатываемая из подсырной и творожной сыворотки, предназначена для использования в производстве различных пищевых продуктов, а также для приготовления ЗЦМ и других кормов.

Подготовка сырья включает прием, сепарирование, пастеризацию, охлаждение и резервирование. Сгущение проводят в соответствии с общепринятыми режимами. При этом в зависимости от способа сушки сыворотку сгущают до различного содержания массовой доли сухих веществ:

при пленочном способе сушки на сушилках типа СДА-250 сыворотку сгущают до массовой доли сухих веществ 19±1%, что соответствует плотности 1075±5 кг/м3;

при кондуктивной сушке со специальными способами нанесения продукта на контактную поверхность (например, напылением) сыворотку сгущают до массовой доли сухих веществ 34±2%, что соответствует плотности 1135±15 кг/м3;

при распылительном способе без предварительной кристаллизации лактозы сыворотку сгущают до массовой доли сухих веществ 39±1%, что соответствует плотности 1165+5 кг/м3;

при распылительном способе с предварительной кристаллизацией лактозы сыворотку сгущают до массовой доли сухих веществ: подсырную — 52,5±2%,что соответствует плотности 1235± 15 кг/м3, творожную — 48±2%, что соответствует плотности 1210±10 кг/м3.

В зависимости от способа производства сухой сыворотки, сгущенная сыворотка поступает на кристаллизацию лактозы или на сушку. Для кристаллизации лактозы сгущенную сыворотку подвергают первичному охлаждению в потоке и подают в кристаллизаторы, куда вносят затравку мелкокристаллического молочного или свекловичного сахара (размеры кристаллов 5—20 мкм). Режим кристаллизации приведен ниже:

Рекомендуемые материалыFREE Модернізація головного привода токарно-гвинторізного верстата мод. КА280 (16К20) з метою підвищення продуктивності FREE организация и планирование машиностроительного производства FREE Разработка электромеханического привода подачи станка модели 16К20 FREE Проектирование машиностроительного производства FREE Организация производства FREE Технология обработки конструкционных материалов Сыворотка | ||

| Первичное охлаждение, °С | подсырная | творожная |

| Внесение затравки (по массе сгущенной сыворотки), % | 28-30 | 32-334 |

| Выдержка при температуре первичного охлаждения, ч | 0,03 | 0,03 |

| Постепенное охлаждение сгущенной сыворотки: | 2,0 | 2,0 |

| продолжительность охлаждения, ч | 8-10 | 4-6 |

| конечная температура охлаждения, °С | 15-18 | 22-24 |

Кристаллизуют лактозу в специальных кристаллизаторах при циклическом перемешивании со скоростью вращения мешалки не более 30 об/мин.

Для кристаллизации лактозы можно применять также резервуары для сливок и производства кисломолочных напитков. Сушат сыворотку на вальцовых и распылительных сушилках. При этом необходимо соблюдать общепринятые режимы. Упаковку сыворотки молочной сухой производят в бумажные мешки или фанерно-штампованные бочки с полиэтиленовыми вкладышами.

Хранят сыворотку молочную сухую в помещениях при температуре окружающего воздуха, не превышающей 20 °С.

Сыворотка дименирализованная, полученная методом электродиализа (СД-ЭД). Выпускают следующих видов: сгущенную с уровнем деминерализации 70 %; сгущенную с уровнем деминерализации 90 %; сухую с уровнем деминерализации 70 %; сухую с уровнем деминерализации 90 %.

Сырьем для производства сыворотки деминерализованной является сыворотка молочная подсырная, отвечающая требованиям действующего ГОСТа.

Сыворотка деминерализованная, полученная методом электродиализа, отличается от обычной сыворотки низким содержанием золы и предназначена для использования в производстве молочных продуктов.

Подготовка сырья включает прием, резервирование, сепарирование, пастеризацию и охлаждение.

Сгущение и охлаждение осуществляют по общепринятым режимам. Сыворотку сгущают до массовой доли сухих веществ (23 ± 1) %, что соответствует плотности (1080 ± 5) кг/м3.

Перед электродиализом сыворотку подогревают на трубчатом подогревателе до температуры (50 ± 1) °С. Электродиализ сыворотки осуществляется на специальных установках периодического действия с использованием катионо- и аниноселективных мембран, допущенных Министерством здравоохранения для контакта с пищевыми продуктами, в соответствии с инструкцией по эксплуатации" электродиализных установок. Деминерализацию сыворотки электродиализом ведут до достижения массовой доли минеральных веществ: при 70 % -ном уровне деминерализации – не более 0,63 %, при 90% -ном – не более 0,21 %.

Для оперативного контроля конечного уровня деминерализации сыворотки определяют ее электропроводность, значения которой должны быть: при 70 %-ном уровне – не более 0,0018 Ом·см-1, при 90 %-ном уровне – не более 0,0007 Ом·см-1, что соответствует показаниям солемера ЭД-установки (27 ± 2) усл. ед. и (10 ± 1) усл. ед.

Пастеризацию сыворотки деминерализованной производят по общепринятым режимам. Досгущение осуществляют в случае получения продукта в сухом виде по общепринятым режимам до массовой доли сухих веществ (4б ± 2) %, что соответствует плотности (1185 ± 5) кг/м3. Сгущенную сыворотку охлаждают до (28 ± 2) °С и направляют в кристаллизатор-охладитель, где выдерживают в течение 2 ч, а затем дополнительно охлаждают в течение 8 – 10 ч до (15 ± 2) °С.

Сушат сыворотку сгущенную деминерализованную с массовой долей сухих веществ (46 ± 2) % на распылительной сушильной установке. Сыворотку сгущенную деминерализованную разливают в молочные фляги, сухую – упаковывают в бумажные мешки.

Хранение сыворотки должно осуществляться следующим образом: сыворотку сгущенную деминерализованную следует хранить при температуре (4 ± 1) °С не более 72 ч с момента выработки, сухую – при (8 ± 2) °С не более 6 месяцев со дня выработки.

Полуфабрикат УК-1. По способу производства полуфабрикат УК-1 подразделяют на распылительный, получаемый высушиванием сгущенной смеси обезжиренного молока и молочной сыворотки на распылительных сушильных установках; пленочный, получаемый высушиванием этой смеси на вальцовых сушилках.

В зависимости от вида применяемой сыворотки полуфабрикат УК-1 вырабатывают из смеси обезжиренного молока и подсырной сыворотки и из смеси обезжиренного молока и творожной сыворотки.

В зависимости от применения жиров немолочного происхождения полуфабрикат УК-1 выпускают жирный и обезжиренный.

Для выработки полуфабриката УК-1 должны применяться следующее сырье и материалы: молоко коровье обезжиренное кислотностью не более 20 °Т, плотностью не менее 1028 кг/м3; сыворотка молочная подсырная несоленая; сыворотка молочная творожная; жиры кондитерские, хлебопекарные и кулинарные.

Полуфабрикат УК-1 представляет собой мелкодисперсный порошок, получаемый путем высушивания сгущенной смеси обезжиренного молока и молочной сыворотки (70 % обезжиренного молока и 30 % подсырной сыворотки или 85 % обезжиренного молока и 15 % творожной сыворотки от массы смеси) с применением или без применения жиров немолочного происхождения. Предназначен для использования в производстве молочных и других пищевых продуктов. При выработке кондитерских изделий используют только обезжиренный полуфабрикат УК-1.

Производство полуфабриката УК-1 предусматривает следующие технологические процессы: прием сырья; пастеризацию, охлаждение (обезжиренного молока и молочной сыворотки); составление смеси; введение немолочного жира (при выработке полуфабриката УК-1 жирного); сушку смеси, упаковку, хранение.

Прием сырья включает пастеризацию и охлаждение.

Смесь для производства полуфабриката готовят из пастеризованных и охлажденных до температуры (8 ± 2) °С обезжиренного молока и молочной сыворотки в емкости, снабженной мешалкой и рубашкой. Массовая доля молочной сыворотки составляет: при производстве полуфабриката УК-1 с подсырной сывороткой – 30 %; при производстве полуфабриката УК-1 с творожной сывороткой – 15 %. При составлении смеси необходимую массу молочной сыворотки вносят в обезжиренное молоко, а не наоборот.

Сгущение смеси производят по общепринятым режимам. В зависимости от способа сушки смесь сгущают до массовой доли сухих веществ: при сушке на вальцовых сушилках – до (24 + 2) %, что соответствует плотности (1096 ± 8) кг/м3; при сушке на распылительных сушилках – до (41 ± 1) %, что соответствует плотности (1171 ± 5) кг/м3.

Хранение сгущенной сыворотки не рекомендуется, однако ее запас в промежуточной емкости должен гарантировать ритмичность работы сушильной установки.

Введение немолочного жира в сгущенную смесь производят при выработке полуфабриката УК-1 жирного. В сгущенную смесь обезжиренного молока и молочной сыворотки вводят кондитерские, кулинарные или хлебопекарные жиры. Необходимую массу жира растопляют в двухстенной ванне с мешалкой при температуре (58 ± 2) °С и в эту смесь подают сгущенную смесь. Вымешивание жира со сгущенной смесью производят при температуре (58 ± 2) °С до равномерного распределения жира в смеси. Жирную смесь гомогенизируют при давлении (11 ± 1) МПа и температуре (58 ± 2) °С.

Сгущенную смесь сушат на распылительных или вальцовых сушилках. Смесь подают на сушку при температуре (55 ± 5) °С. Упаковывают высушенную смесь в бумажные, мешки. Хранят полуфабрикат УК-1 в помещениях при температуре (8 ± 2) °С не более 6 месяцев со дня выработки.

Концентрат сывороточный яичный (ЯСК-Углич-Т; ЯСК-Углич-П). Вырабатывают на основе творожной сыворотки (ЯСК-Углич-Т-30; ЯСК-Углич-Т-50; ЯСК-Углич-Т-75) с внесением 30, 50 и 75 % меланжа из расчета по сухим веществам и на основе подсырной сыворотки (ЯСК-Углич-П-30; ЯСК-Углич-П-50; ЯСК-Углич-П-75) с внесением 30, 50 и 75 % меланжа из расчета по сухим веществам.

Для производства концентрата применяют следующее сырье: сыворотку молочную и меланж яичный мороженый.

Концентрат вырабатывают из молочной сыворотки (подсырной или творожной) путем сгущения и смешивания с яичным меланжем с последующим высушиванием полученной смеси на распылительных сушильных установках. Концентрат представляет собой сухой тонкодисперсный порошок, предназначенный для производства пищевых продуктов.

Производство концентрата ЯСК предусматривает следующие технологические процессы: прием сырья, пастеризацию, охлаждение и резервирование, сгущение, составление смеси, подогревание смеси, сушку смеси, упаковку и хранение.

Прием сырья включает пастеризацию, охлаждение и резервирование.

Сгущение молочной смеси производят до массовой доли сухих веществ: творожной до (47,5 ± 2,5) %, что соответствует плотности (1210 ± 10) кг/м3; подсырной до (52,5 ± 2,5) %, что соответствует плотности (1230 ± 10) кг/м3.

При производстве концентрата ЯСК в сгущенную сыворотку вносят яичный меланж из расчета 30, 50 и 75 % по сухим веществам. Меланж, предназначенный для составления смеси, вносят в сыворотку в жидком виде. Смесь перед подачей на сушку тщательно вымешивают в резервуаре с мешалкой и рубашкой до однородной консистенции с одновременным подогревом до температуры (38 + 2) °С. Сушат смесь на распылительных сушилках. Смесь поступает на сушку при температуре (38 ± 2) °С.

Сушат смесь на распыленных сушилках. Смесь поступает на сушку при температуре (38 ± 2) оС. Высушенный концентрат упаковывают в бумажные мешки. Концентрат хранят в помещениях при температуре (8 ± 2) °С не более 6 месяцев со дня выработки.

Сухая гранулированная молочная сыворотка. В настоящее время сухую молочную сыворотку выпускают преимущественно в порошкообразном виде. Однако для некоторых потребителей удобнее гранулированная молочная сыворотка. Она имеет повышенную сыпучесть и плотность, меньшую склонность к слеживанию и истиранию. Хорошая подвижность гранул облегчает автоматизацию и механизацию производственных процессов.

Для производства cyxoй гранулированной молочной сыворотки использовали свежую несоленую творожную сыворотку кислотностью 64 оТ. отвечающую по остальным показателям ОСТ на сыворотку молочную.

Сыворотка из емкости поступает в вакуум-аппарат, где процесс сгущения осуществляют при сравнительно низких температурах (50 – 55 °С) до массовой доли сухого вещества 75 – 80 %. Сгущенная сыворотка из вакуум-выпарного аппарата подается в тарельчатый смеситель-гранулятор, в который для обеспечения однородности размера гранул, а также увеличения производительности за счет более интенсивного зародышеобразования введен диспергатор. Размер получаемых гранул изменяется в пределах 0,5 – 6 мм. Одновременно корректируется количество жидкой фазы до оптимума путем присадки сухой порошкообразной сыворотки с массовой долей сухого вещества 96 – 97 %. В результате получают гранулы молочной сыворотки с содержанием сухого вещества 92 – 94 %. Из смесителя-гранулятора гранулят поступает и сушилку для досушивания его воздухом при температуре 5 – 55 оС до массовой доли сухих веществ 97,5 – 98 %. Сухую гранулированную сыворотку упаковывают в мешки с герметично заделанными швами, хранят при относительной влажности воздуха не более 80 % и температуре не выше 20 оС. Срок хранения не ограничен.

Процесс гранулирования в тарельчатом грануляторе зависит от многих параметров: физико-химических свойств гранулируемого материала, угла наклона, скорости вращения и высоты борта тарелки, точности дозирования, скорости подачи исходного материала в гранулятор и т.д. Главным фактором, влияющим на этот процесс, является влажность смеси. При недостаточном увлажнении гранулы не образуются, при переувлажнении они сливаются и большие комья, что значительно увеличивает количество сходовых продуктов.

Оптимальное количество гранул получается при влажности гранулируемого материала от 8 до 10 %.

8.1 Выход и нормативы качества обезжиренного молока

Обезжиренное молоко получают при сепарировании цельного молока с целью извлечения молочного жира. Сливки, содержащие молочный жир, целенаправленно регулируют по количеству жира от 15 до 45 %. Массовая доля жира в обезжиренном молоке не должна превышать 0,05 %. Таким образом в действительности речь идет о мало- (низко-) жирном молоке. Однако в связи с общепринятыми в технической литературе и ГОСТах в справочнике используется тривиальный термин – обезжиренное молоко. Этот показатель является важнейшей качественной характеристикой процесса сепарирования и эффективности производства. Масса обезжиренного молока, получаемая при сепарировании, зависит от массовой доли жира в сливках.

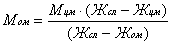

Теоретический выход обезжиренного молока при сепарировании можно рассчитать по формуле (8.1):

|

| (8.1) |

где Мом – масса получаемого обезжиренного молока, кг;

Мцм – масса сепарируемого молока, кг;

Жсл – массовая доля жира в сливках, %;

Жцм – массовая доля жира в сепарируемом молоке, %;

Жом – массовая доля жира в обезжиренном молоке, %.

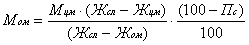

Нормативный выход обезжиренного молока рассчитывают по формуле (8.2):

|

| (8.2) |

где Пс – потери при сепарировании молока, %.

Остальные обозначения аналогичны формуле 8.1. Ориентировочно выход обезжиренного молока составляет 90 % от массы сепарируемого молока.

Качество обезжиренного молока определяется сортностью цельного молока, условиями сепарирования, дальнейшей обработки и хранения. Исходя из этих положений, доброкачественное обезжиренное молоко по органолептическим и физико-химическим показателям должно соответствовать требованиям, приведенным в таблице 8.1.

Таблица 8.1 – Показатели качества обезжиренного молока

| Показатель | Норма |

| 1 | 2 |

| Внешний вид и консистенция | Однородная жидкость, без посторонних примесей |

| Вкус и запах | Чистый, молочный без посторонних не свойственных натуральному молоку привкусов и запахов, допускается |

Продолжение табл. 8.1

| 1 | 2 |

| слабо кормовой привкус | |

| Цвет | Белый, со слегка синеватым оттенком |

| Массовая доля жира, %, не более | 0,05 |

| Плотность, кг/м3, не менее | 1028,0 |

| Кислотность, °Т, не более | 20,0 |

| Вязкость, Па·с-1, не менее | 1,70 |

Аналогично цельному обезжиренное молоко не должно содержать механических примесей, посторонних веществ в т.ч. нейтрализующих и консервирующих реагентов.

После получения обезжиренное молоко должно быть сразу направлено на промышленную переработку. В случае хранения обезжиренного молока до переработки или отгрузки на переработку на другие предприятия (автомобильным или железнодорожным транспортом) его пастеризуют при температуре 70 – 74 0С с выдержкой 20 с или при 84 – 88 0С без выдержки с последующим охлаждением до температуры не выше 8 0С. Молоко, пастеризованное и охлажденное до 4 и 8 0С, допускается хранить не более 36 и 24 ч соответственно. Хранение непастеризованного молока, охлажденного до 8 0С, допускается не более 6 ч.

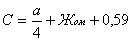

Содержание сухих веществ в обезжиренном молоке зависит от содержания их в цельном молоке и может колебаться в довольно широких пределах от 8,2 до 9,5 %. Массу сухих веществ определяют аналитическим путем – высушиванием молока до постоянного веса при температуре 103 – 105 0С или расчетным по формуле (8.3):

|

| (8.3) |

где С – массовая доля сухих веществ в обезжиренном молоке, %;

а – плотность обезжиренного молока в градусах ареометра;

Жом – массовая доля жира в обезжиренном молоке, %.

Для расчета сухого вещества в обезжиренном молоке известны и другие формулы. Следует иметь в виду, что расчетные формулы используют применительно к местным условиям и в каждом отдельном случае расчеты необходимо уточнять. Основная доля в сухих веществах обезжиренного молока приходится на лактозу и белки.

Массовую долю жира в обезжиренном молоке и плотность обезжиренного молока легко определить при приемке. Основные физические характеристики обезжиренного молока следующие: плотность 1030 – 1035 кг/м3, вязкость (1,71 – 1,75)х10-2 Па·с; теплоемкость 3,978 кДж / (кг·К);теплопроводность 0,429 Вт / (м·К).

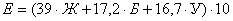

В связи с незначительным количеством жира плотность обезжиренного молока выше плотности цельного молока, а вязкость меньше вязкости цельного молока на 8 – 15 %. Энергетическая ценность в расчете на 1000 г обезжиренного молока определяется по формуле (8.4):

|

| Информация в лекции "Современная литература Германии" поможет Вам. (8.4) |

где: Е – энергетическая ценность 1 кг молока, кДж;

Ж – массовая доля жира в обезжиренном молоке, %;

Б - массовая доля белка в обезжиренном молоке, %;

У - массовая доля углеводов в обезжиренном молоке, %.

Энергетическая ценность 1 кг обезжиренного молока составляет 1440 кДж, что почти в два раза меньше по сравнению с цельным молоком (2805 кДж).