Капельная эрозия рабочих лопаток

1.5. Капельная эрозия рабочих лопаток

1.5.1. Явление капельной эрозии и ее последствия

для рабочих лопаток

Капельной эрозией называется износ поверхности рабочих лопаток под действием капель жидкости, натекающих на поверхность с большой скоростью.

Характерный пример эрозии рабочих лопаток приведен на рис. 1.29. Наиболее интенсивной эрозии подвергаются входные кромки периферийных зон лопаток. При длительной работе турбины она может привести к износу периферийных зон на половину хорды лопатки и более. Эрозия входных кромок характерна для рабочих лопаток всех ступеней, работающих влажным паром, однако наиболее значительно изнашиваются рабочие лопатки последних ступеней.

Рис. 1.29. Эрозия входных кромок рабочих лопаток ниже стеллитовых пластинок

В табл. 1.2 приведены осредненные данные по эрозионному износу рабочих лопаток последних ступеней на шести–семи турбинах разного типа за 6–8 лет эксплуатации. Видно, что даже после этого небольшого срока эксплуатации износ составляет десятки миллиметров, и на периферии он может достигать 30 % от хорды профиля.

Рекомендуемые материалы

Таблица 1.2 – Обобщенные данные по эрозионному износу рабочих лопаток после 6–8 лет эксплуатации

| Мощность турбины, МВт | Длина изношенной части лопатки lэр, отсчитываемая от периферийного сечения, мм | Уменьшение хорды лопатки на периферии, мм | Уменьшение хорды лопатки в сечении z = lэр/2, мм |

| До 100 | 250–350 | до 20 | 10–12 |

| До 150 | 200 | 14–16 | 8–10 |

| До 300 | 350 | 18–24 | 12–14 |

На рис. 1.30 показана эрозия выходных кромок лопаток. Она характерна только для рабочих лопаток последних ступеней.

Рис. 1.30. Эрозия выходных кромок рабочих лопаток последней ступени

Характер эродированной поверхности после достаточно продолжительного времени во всех случаях одинаков и показан на рис. 1.30. Четко видно, что она сформирована под действием хаотического отрыва частиц металла от поверхности, в результате чего образуется "горная" структура с многочисленными острыми выступами ("хребтами") и впадинами ("долинами"), имеющими, однако, определенную направленность (примерно вдоль линий тока капель).

Последствия капельной эрозии весьма значительны.

Главным следствием эрозии является снижение надежности рабочих лопаток, происходящее вследствие:

1) повышения напряжений изгиба и растяжения из–за уменьшения площади сечения рабочей лопатки. С этой точки зрения особенно опасной является эрозия выходных кромок рабочих лопаток последних ступеней, происходящая в корневой зоне, где напряжения близки к предельным. Износ периферийной части лопатки приводит к уменьшению напряжений в корневых сечениях, однако увеличивает напряжения в бандажах и связях, что может привести к их отрыву;

2) уменьшения усталостной прочности из–за ухудшения качества поверхности и увеличения концентрации напряжений. Особенно неприятно то, что она возникает, во–первых, в кромках лопаток, т.е. в тех зонах, где напряжения изгиба максимальны, и, во–вторых, что сами концентраторы ("долины") расположены примерно перпендикулярно оси рабочей лопатки, что способствует появлению в них трещин. К счастью, как не покажется это странным на первый взгляд, близкое расположение "долин" приводит к уменьшению эффекта концентрации по сравнению со случаем одиночного надреза или царапины;

3) изменения собственных частот пакетов рабочих лопаток, уменьшения конструкционного демпфирования в связях и эффекта пакетирования. Результатом этого могут явиться резонансные колебания с высоким уровнем напряжения;

4) снижения сопротивления коррозии вследствие откалывания вместе с частицами металла защитной пленки из оксида хрома и создания условий для проявления коррозионной усталости.

Дополнительным последствием капельной эрозии является снижение экономичности ступени с эродированными рабочими лопатками, происходящее вследствие роста профильных потерь в рабочей решетке из–за увеличения шероховатости, утечки через периферийный зазор и по другим причинам. Особенно сильно на снижение экономичности турбины сказывается эрозионный износ лопаток последней ступени, доля выработки мощности которой в общем балансе мощности турбины максимальна. В табл. 1.3 приведены оценки влияния эрозии на снижение экономичности, выполненные в предположении линейной зависимости износа от времени.

Таблица 1.3 – Влияние эрозии на снижение КПД турбины и убыток

от снижения

| Год эксплуатации | Снижение КПД турбины, % | Ориентировочный убыток, отн. ед. |

| 2 | 0,5 | 1 |

| 3 | 1,0 | 3 |

| 4 | 1,7 | 6 |

| 5 | 3,2 | 12 |

| 6 | 5 | 24 |

Видно, что ущерб удваивается практически с каждым годом, что требует замены облопачивания после каждых 4–5 лет эксплуатации.

Механизм капельной эрозии нельзя считать полностью выясненным. По существующим сегодня представлениям "виновником" эрозии являются удары капель о поверхность металла, при которых в течение короткого времени (порядка 0,001 мкс) возникает импульс давления, которое в первом приближении можно оценить по формуле:

,

,

где рк – плотность жидкости в капле; а* – скорость распространения звука в жидкости; wк – скорость соударения.

Если принять рк = 1000 кг/м , а* = 1400 м/с, wк = 300 м/с, то Δр = 420 МПа. При таких местных циклических воздействиях в материале возникают волны напряжений, распространяющиеся и взаимодействующие между собой, отражающиеся от границ профиля и т.д. В результате на поверхности возникают трещины усталости, являющиеся началом эрозионного разрушения.

Капельная эрозия – это процесс, протекающий во времени. Если некоторую поверхность тщательно отшлифовать и отполировать, а затем подвергнуть бомбардировке одинаковыми каплями диаметра dк, имеющими скорость wк, то характер поверхности будет непрерывно изменяться. Длительное время никаких изменений замечаться не будет, а затем на поверхности появятся следы наклепа (поверхностного упрочнения): поверхность приобретет как бы пятнистую структуру, похожую на ту, которая возникает на металлической поверхности под многочисленными сравнительно несильными ударами молотка. Затем на поверхности начнут появляться многочисленные трещины увеличивающегося размера и отрыв частиц металла. По современным представлениям этому во многом будет способствовать растекание капли с большой скоростью, после ее удара о поверхность и прилипания. Во временем поверхность приобретает стабильную "горную" структуру.

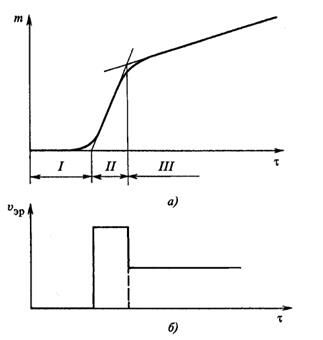

Эрозия материала обычно измеряется массой металла т, унесенного с единицы поверхности за время τ. В качестве аргумента могут использоваться и другие величины, пропорциональные времени: количество капель жидкости, вступившей в соударение с поверхностью ко времени х и т.д. Если эрозия протекает при неизменных внешних условиях (диаметр капель dк и скорость соударения wк с поверхностью постоянны, постоянен угол встречи с поверхностью, плотность жидкости и т.д.), то можно получить кривую эрозии, показанную на рис. 1.31.

Рис. 1.31. Кривая эрозии (а) и скорость эрозии (б) для различных стадий износа

Кривая эрозии обычно имеет три выраженных зоны, характеризующие различные стадии процесса эрозии. На стадии I, называемой инкубационным периодом, происходит наклеп материала, появление первых трещин усталости и их рост до некоторого критического размера, при котором растекающиеся капли выкрашивают кусочки поверхности. На стадии I уноса материала практически не происходит, и скорость эрозии равна нулю. Затем процесс быстро переходит в стадию II, когда скорость эрозии максимальна (или быстро увеличивайся, проходит через максимум и затем быстро уменьшается). На стадии II происходит формирование устойчивой "горной" структуры. С ее возникновением скорость эрозии уменьшается и выходит с постоянное значение (стадия III): поверхность металла "приспосабливается" под капельный поток, воздействующий на нее.

1.5.2. Основные источники капельной влаги в проточной части турбины, приводящие к эрозии

Имеется два основных источника капельной влаги в проточной части:

1) естественный процесс расширения потока пара с переходом через нижнюю пограничную кривую в область влажного пара;

2) процесс подсоса влажного пара и капель влаги из выходного патрубка турбины и из переходного патрубка конденсатора вследствие возникновения зон возвратных токов в прикорневой и периферийной зонах рабочих лопаток, в первую очередь в последней ступени.

Капельная влага возникает в проточной части естественным путем при расширении пара и переходе процесса через линию насыщения х = 1 (рис. 1.32). Если в начале процесса расширения, например, перед сопловой решеткой, пар является перегретым (точка 0), то при очень малой скорости течения в точке 1 пересечения процесса с нижней пограничной кривой х = 1, возникнут первые капли конденсата. Однако в действительности этого не происходит: появление первых капель влаги вследствие быстрого расширения пара задерживается, и они возникают лишь в некоторой точке 2 при температуре Т2 и давлении р2. Последнему соответствует температура насыщения Тs. Таким образом, фактическая конденсация начинается при давлении Р2 < Р1, а температура образующегося конденсата Т2 оказывается меньше температуры насыщения Тs, соответствующей давлению Р2. Разность ΔТ = Тs – Т2 называется переохлаждением конденсата при конденсации. В реальных турбинах она может составлять 20–40 К.

Рис. 1.32. Переход процесса расширения пара через нижнюю пограничную кривую и начало конденсации

Если процесс расширения начнется в точке 0', то аналогичным образом можно получить точку начала конденсации 2'. Геометрическое место точек начала конденсации называют пинией Вильсона. Положение линии Вильсона зависит от скорости расширения пара: чем больше скорость, тем дальше линия Вильсона отстоит от нижней пограничной кривой.

Возникающие начальные капли конденсата являются следствием случайного скопления молекул воды вследствие флуктуации. Возможность их существования зависит от их размера: маленькая капля обречена на испарение и исчезновение, а большая способна к росту.

Образующиеся ядра конденсации присоединяют к себе другие молекулы, и поэтому радиус капель увеличивается. На первых этапах, когда радиус капли меньше длины свободного пробега молекул, он увеличивается пропорционально времени, а затем, когда он превзойдет длину свободного пробега, скорость роста капли уменьшается.

Расчеты и эксперименты показывают, что в результате описанной конденсации и роста размер образующихся капель составляет десятые доли микрометра. Такие капли легко увлекаются потоком пара, проносятся сквозь проточную часть, не вызывая каких–либо эрозионных повреждений. Однако, к сожалению, в результате столкновений отдельных мелких капель и их слияния, вихревого движения потока за кромками сопловых лопаток за демпферными связями и в других зонах, возникают капли и более крупного размера. Обладая большей инерцией, они отклоняются от траектории частиц пара, попадают на поверхность сопловых и рабочих лопаток и, сливаясь, образуют водяные пленки толщиной 20–50 мкм. Срывающиеся и дробящиеся водяные пленки являются источниками крупно дисперсной влаги с радиусом капель, достигающим 100 мкм. Такие капли часто являются неустойчивыми и под действием парового потока дробятся.

Другим источником капельной влаги в проточной части являются нестационарные обратные токи, возникающие в последних ступенях при уменьшении объемного расхода пара и подсасывающие влагу из конденсатора.

1.5.3. Основные особенности капельной эрозии материалов

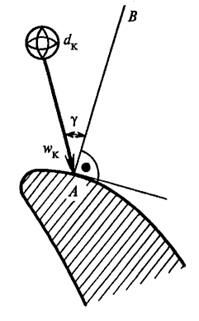

Прежде чем переходить к рассмотрению капельной эрозии материалов, кратко остановимся на траектории движения капель в проточной части. Как установлено выше, в результате расширения потока пара, образования пленок и срыва их с сопловых лопаток, образуются капли диаметром от нескольких десятых до нескольких сотен микрон. Образующиеся капли увлекаются потоком пара и выходят из соплового аппарата (рис. 1.33) под углом а), примерно таким же, как и частицы пара. Однако скорость капель ск будет меньше, чем скорость пара с1. Отношение φ = ск/с1 называют коэффициентом скольжения. Разные капли будут поступать на рабочие лопатки с разной скоростью и под разными углами. Чем меньше коэффициент скольжения φ [с'к < с"к (см. рис. 1.33)], тем больше относительная скорость входа капель на рабочие лопатки (w'к < w"к) и в пределе при ск → 0 wк → u. Таким образом, самые крупные капли, имея малые абсолютные скорости выхода, имеют максимальные скорости соударения с рабочими лопатками. По существу рабочая лопатка, движущаяся с большой окружной скоростью, как бы ударяет по медленно движущимся каплям. Если проанализировать окружные скорости периферийных сечений рабочих лопаток последних ступеней различных турбин, то можно получить, что она достигает 600 м/с. Далее, разворот вектора wк с уменьшением коэффициента скольжения хорошо объясняет, почему эрозия возникает на входных кромках рабочих лопаток со стороны выпуклой поверхности: именно в эту зону попадают капли, имеющие максимальный диаметр и движущиеся с относительной максимальной скоростью.

Рис. 1.33. Траектории движения капель различного размера в проточной части и вызываемый ими износ спинок входных кромок

Таким образом, рассмотрение процесса воздействия капли на поверхность рабочей лопатки показывает следующее. Если зафиксировать на спине рабочей лопатки некоторую точку А (рис. 1.34), то в эту точку (а лучше сказать в окружность некоторого малого радиуса) попадают капли и реализуется так называемый дискретный случайный процесс. В этом процессе, как сам факт столкновения капли с поверхностью, так и диаметр капли dк, ее скорость wк, и угол γ между вектором скорости wк и нормалью АВ к поверхности являются случайными величинами.

Рис. 1.34. Угол встречи капли с поверхностью лопатки

Строго говоря, процесс капельной эрозии является не только механическим, но и коррозионным: периодический срыв частиц защитной окисной пленки металла обнажает поверхность и способствует протеканию процесса коррозии. Поэтому скорость эрозионного износа должна зависеть и от характеристик среды, т.е. капель и текущей по лопатке пленки (от ее температуры, содержания агрессивных веществ, кислорода и рН).

Наконец, необходимо обратить внимание и на то, что реально турбина работает при различных нагрузках и начальных параметрах пара, отличающихся от номинальных. Это предопределяет изменение режима работы рабочей лопатки конкретной ступени, и, следовательно, условий образования и воздействия на лопатку капельной влаги.

Таким образом, процесс воздействия капельной влаги на поверхность рабочей лопатки является чрезвычайно сложным. Хотя имеются многочисленные попытки рассчитать процессы образования капель, пленок, их срывы и траектории движения в каналах сопловых и рабочих решеток, характеристики воздействия капель на металл в настоящее время изучены недостаточно.

Еще более сложным оказывается реакция металла на эти воздействия. В течение инкубационного периода разрушение носит локальный характер, т.е. зависит в основном от нагружения и деформирования металла в малой окрестности рассматриваемой точки. При развитой эрозии, когда поверхность имеет "горную" структуру, большое значение приобретает растекание капель по поверхности с большой скоростью и существование водяной пленки, амортизирующей удары капель, т.е. реакция материала в точке А зависит не только от условий нагружения в ней, но и от нагружения соседних точек.

Все эти обстоятельства чрезвычайно затрудняют постановку исследований и создание методов расчета процесса эрозии. Этим объясняется, что даже общепринятой методики проведения экспериментов не существует. Имеющиеся методы оценки эрозионной надежности рабочих лопаток являются не столько количественными, сколько качественными.

Большинство исследований эрозионного износа выполнено на стендах при ударном воздействии капель так называемого монодисперсного потока, в котором размер генерируемых специальным образом капель влаги и скорость их соударения с поверхностью металла одинаковы. В этом случае, как показывают многочисленные исследования, главным фактором являются диаметр капель dк и скорость соударения wк. Типичные кривые эрозии в зависимости от скорости соударения при постоянном диаметре капель показаны на рис. 1.35. Здесь по оси абсцисс отложено количество влаги т, атаковавшей единицу поверхности образца (размерность т – кг/см ); при одинаковых размерах капель и частоте бомбардировки величина т пропорциональна времени. По оси абсцисс отложена масса металла Е, унесенная с единицы поверхности к рассматриваемому моменту времени (размерность Е – кг/см ). Аналогичный вид имеют и кривые эрозии для различных диаметров капель, но постоянной скорости соударения.

Рис. 1.35. Кривые эрозии для различных скоростей соударения капель с металлом

Как показали исследования, выполненные в МЭИ, каждая из кривых эрозионного износа может быть описана с помощью четырех параметров:

1) инкубационного периода т0;

2) точки Ем, в которой сходятся все лучи, характеризующие протекание эрозии на втором этапе эрозии;

3) точки Еу, в которой сходятся все лучи, характеризующие протекание эрозии на третьем этапе;

4) скорость установившейся эрозии υу = dЕ/dт.

Значения Ем и Еу инвариантны по отношению к диаметру капель и их скорости.

Если параметры т0, Ем, Еу и υ известны, то легко найти скорость эрозии на II этапе υм = Ем/т0 и его длительность:

.

.

Тогда более наглядными параметрами эрозии являются: инкубационный период т0, скорость максимальной эрозии υм, период максимальной эрозии тм и скорость установившейся эрозии υу.

Инкубационный период т0 уменьшается с увеличением диаметра капель и скорости соударения и в первом приближении от каждого из них зависит степенным образом. К сожалению, экспериментальных данных для описания процесса эрозии турбинных лопаточных материалов недостаточно.

С увеличением размера капель и скорости соударения скорость максимальной эрозии увеличивается. Поскольку υмт0 = Ем, а последняя не зависит от размера капель и скорости соударения, то максимальная скорость эрозии обратно пропорциональна инкубационному периоду. Поэтому υм степенным образом зависит от скорости соударения и диаметра капель.

Выше отмечалось, что в общем случае капли соударяются с поверхностью под произвольным углом γ (рис. 1.34). Как показали исследования МЭИ, направление соударения влияет только на инкубационный период, значение которого определяет нормальная составляющая скорости соударения υк.н = υкcosγ. Все остальные параметры кривых эрозии практически не изменяются. Физически это понятно: при гладкой поверхности воздействие капли уменьшается, а при развитой эрозии, когда поверхность становится шероховатой, понятие направления теряет смысл.

При фиксированных параметрах капельного воздействия (dк, wк, γ и т.д.) эрозионный износ зависит от материала. Поскольку за основу эрозионного износа принят усталостный механизм, то именно предел усталости является той характеристикой материала, которая определяет его сопротивление эрозии. Однако трудность получения этой характеристики для материала, используемого для эрозионных испытаний (необходимо испытать не менее 15 образцов достаточно больших размеров), заставила использовать другую характеристику материала – твердость. Ее легко определить и она косвенно характеризует сопротивление усталости: с ростом твердости скорость эрозии существенно падает.

1.5.4. Меры борьбы с капельной эрозией рабочих лопаток

Борьба с капельной эрозией начинается на стадии проектирования, при котором осуществляется ряд мероприятий, обеспечивающих снижение эрозии. К их числу относятся:

1. Правильный выбор начальных и конечных параметров пара, обеспечивающих умеренную влажность в конце процесса расширения. Выбор начальной температуры в соответствии с начальным давлением важен для паровых турбин без промежуточного перегрева пара. Так для начального давления р0 = 13 МПа начальная температура пара должна быть на уровне 540 ºС. Для турбин с промежуточным перегревом пара, работающих на ТЭЦ, соответствующим образом выбирается давление и температура промежуточного перегрева. Уменьшить влажность в конце процесса расширения можно и повышением конечного давления, однако такой способ приводит к большим экономическим потерям.

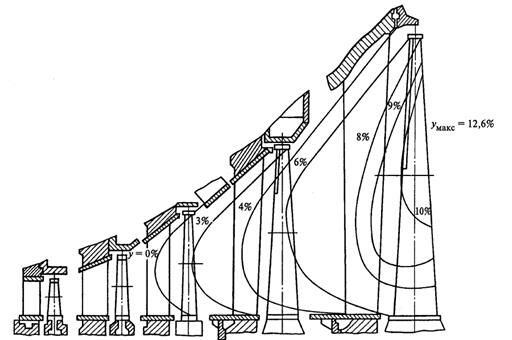

Следует подчеркнуть, что сейчас речь идет о так называемой диаграммной влажности, определяемой в конце процесса расширения с помощью диаграмм или таблиц водяного пара. Это некоторая условная (усредненная) влажность, позволяющая сопоставить условия работы лопаток последних ступеней различных турбин. Для процесса эрозии имеет значение местная влажность, а точнее размер капель, их концентрация и скорость. На рис. 1.36 показаны типичные линии равной влажности в проточной части ЦНД. В прикорневой и периферийной зонах проточной части вследствие повышенных потерь энергии, преобразующейся в тепло, процесс конденсации задерживается. Поэтому, несмотря на то, что влага при ее движении в проточной части отбрасывается центробежными силами к периферии, максимальное значение влажности наблюдается в сечении с координатой z= 0,6 l, где l – высота лопатки.

Рис. 1.36. Линии равной влажности в проточной части ЦНД

2. Применение внутриканальной сепарации. Как показано выше, наиболее опасной является крупнодисперсная влага, образующаяся при дроблении водяных пленок, срываемых потоком с профилей сопловых лопаток. Поэтому весьма эффективной мерой борьбы с эрозией рабочих лопаток является отсос этой пленки с профиля сопловых лопаток. Для этого сопловую лопатку выполняют полой, а внутреннюю полость связывают с областью низкого давления, например с конденсатором. В стенке лопатки во вполне определенных зонах выполняют щели, через которые под действием разности давлений на профиле и внутри лопатки производится отсос водяной пленки с наибольшим количеством пара.

3. Периферийная сепарация организуется на периферии ступени (рис. 1.37) за ступенью или в межвенцовом зазоре. Идея этого вида сепарации состоит в использовании центробежных сил, действующих на капли: чем больше радиус капли zк и окружная скорость и, тем больше центробежная сила. Под действием этой силы капля попадает в ловушку, выполненную в корпусе или обойме, захватывается влагоулавливающим козырьком и стекает вниз корпуса турбины, откуда дренируется.

Рис. 1.37. Примеры организации влагоудаления за ступенью (а и б) и из межвенцового зазора (в)

Окружная скорость капель за рабочим колесом обычно выше, чем за сопловым аппаратом. Поэтому и эффективность периферийной сепарации за ступенью выше, чем в межвенцовом зазоре. Увеличить эффективность периферийной сепарации можно путем использования сепарирующей способности вращающихся рабочих лопаток.

Приоткрытые на периферии выходные кромки рабочих лопаток (рис. 1.37, б) или продольные неглубокие канавки на входной части профиля (рис. 1.37, в) позволяют транспортировать водяные пленки, образовавшиеся на лопатке к периферии и сбрасывать влагу в ловушку.

При работе влагоудаляющих устройств вместе с влагой всегда отсасывается и небольшое количество пара (0,3–1 % от общего расхода). Если тепло этой влаги и пара в дальнейшем используется, например в регенеративных подогревателях, то экономичность турбины даже повышается из–за снижения влажности в последующих ступенях.

4. Выполнение противоэрозионной защиты рабочих лопаток.

Чаще всего для этой цели используют напайки (рис. 1.29), выполненные из стеллита. Стеллит – твердый сплав на основе кобальта (содержание кобальта 60–65 %; хрома 25–28 %; вольфрама 4–5 %; кремния 2–2,5 %; углерода 1–1,2 %, остальное – железо). Высокая твердость сплава обеспечивает хорошие антиэрозионные свойства. Стеллитовые напайки прикрепляются к основному металлу серебряным припоем токами высокой частоты с помощью лампового генератора. Иногда используют электроискровое упрочнение входных кромок, при котором металл электрода, обладающий высокой твердостью, переносится на поверхность лопатки с помощью электрического разряда.

5. Выполнение рабочих лопаток из титановых сплавов. Высокая эрозионная прочность титановых сплавов хорошо известна. Выше отмечалось и их высокое сопротивление коррозионной усталости. Титановые сплавы имеют и другое очень важное преимущество: вдвое меньшая, чем у сталей плотность при такой же прочности позволяет выполнить турбину более экономичной и более мощной. Поэтому уже более трех десятилетий ведутся работы по исследованию возможности применения титановых сплавов для рабочих лопаток.

Результаты этих исследований свидетельствуют о такой возможности, однако самым серьезным аргументом, сдерживающим их широкое использование, является высокая стоимость титановых рабочих лопаток.

Вместе с этой лекцией читают "4 Формирование и эволюция Венской системы МО".

Предупреждение аварий, связанных с их эрозионным износом, обеспечивается следующими мероприятиями:

1) строгим поддержанием параметров пара перед турбиной (для турбин без промежуточного перегрева пара) и перед ЦСД (для турбин с промежуточным перегревом). Длительная работа при сниженной температуре пара перед цилиндрами, выходящей за рамки допустимой (обычно не более 5 ºС), неизбежно приводит к интенсивному эрозионному износу.

Следует обратить внимание на то, что при снижении температуры пара перед цилиндрами их мощность уменьшается из–за уменьшения теплоперепада и увеличения потерь от влажности. Поддержать мощность, к чему естественно стремится эксплуатационный персонал можно только увеличением расхода пара через цилиндр. Если турбина спроектирована так, что номинальный режим работы обеспечивается открытием не всех клапанов (например, трех из четырех), то восстановить мощность турбины можно открытием дополнительного клапана. Если при номинальном режиме открыты все регулирующие клапаны, то восстановить мощность можно либо повышением давления перед турбиной (в рамках допустимых инструкцией по эксплуатации), либо частичным отключением системы регенерации. Во всех случаях давление перед ЦНД будет возрастать, что приведет к дополнительному возрастанию влажности в последних ступенях и усугубит ситуацию. Поэтому при невозможности обеспечить работу при нормальной температуре необходимо снизить перед проточной частью цилиндра давление, т.е. разгрузить турбину. Степень снижения мощности турбины диктуется инструкцией по эксплуатации.

Следует также подчеркнуть, что недопустимость поддержания мощности турбины при уменьшении температуры пара перед цилиндрами путем увеличения расхода диктуется и другими важными обстоятельствами: перегрузкой рабочих лопаток последней степени и сегментов упорного подшипника;

2) обеспечением эффективной работы системы влагоудаления. Каналы и щели для отсоса влаги должны быть свободными, не занесенными выпадающими при расширении пара солями и окислами;

3) поддержанием на должном уровне противоэрозионной защиты. Опыт эксплуатации показывает, что весьма частым является отслаивание некоторых некачественно припаянных стеллитовых накладок. Это приводит к быстрому эрозионному износу обнаженной входной кромки с последующей поломкой. Поэтому такие лопатки должны вовремя заменяться или восстанавливаться. Большие возможности ремонта имеют рабочие лопатки с электроискровым уплотнением, эродированные участки которых можно упрочнять заново даже без демонтажа лопаток на колесе.