Абразивный износ лопаточного аппарата

1.6. Абразивный износ лопаточного аппарата

1.6.1. Явление абразивного износа

Абразивный износ, или эрозия твердыми частицами, характерна для сопловых и рабочих лопаток первых ступеней ЦВД и ЦСД блочных турбин ТЭЦ. Первые повреждения лопаток такого типа появились в 50–х годах на турбинах с начальной температурой около 500 ºС. С тех пор важность этой проблемы растет с каждым годом.

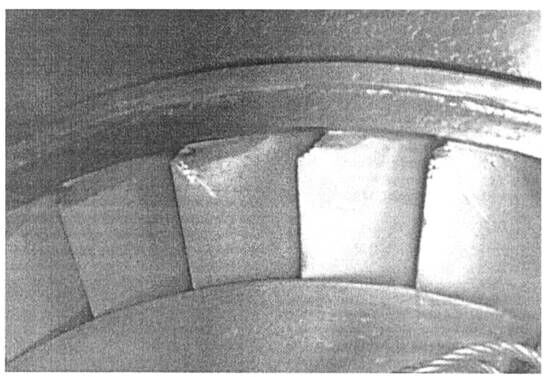

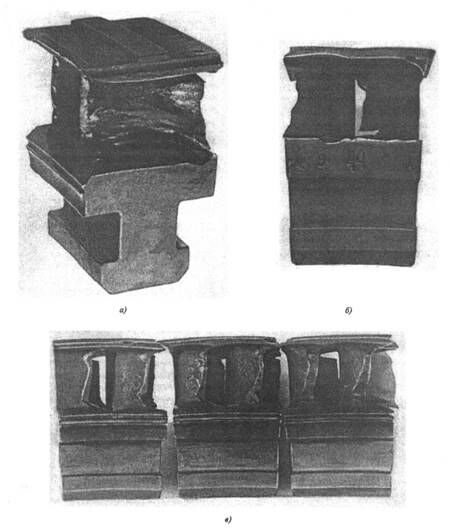

На рис. 1.38 приведен пример абразивного износа выходных кромок соплового аппарата 1–й ступени ЦСД, а на рис. 1.39 – рабочих лопаток. Характерной особенностью абразивного износа является его быстрое развитие: катастрофический износ лопаток может произойти за 1–3 года.

Рис. 1.38. Абразивный износ сопловых лопаток 1-й ступени ЦСД турбины Т–250/300–23,5 ТМЗ

Рекомендуемые материалы

Рис. 1.39. Абразивный износ рабочих лопаток регулирующей ступени турбины К–200–12,8 ЛМЗ

а – общий вид пакета; б, в – вид на выходные и входные кромки

Абразивный износ приводит к следующим последствиям:

1) к снижению надежности облопачивания ступени. Разрушенные выходные кромки сопловых лопаток являются источником увеличенных возмущающих импульсов, действующих на рабочие лопатки и вызывающих их вибрацию и усталость. Подвергнувшиеся износу рабочие лопатки обладают меньшей прочностью и создают опасность поломок и разрушения лопаток последующих ступеней;

2) к уменьшению экономичности ступени, вызванной нарушением потока в проточной части;

3) к сокращению межремонтного периода, увеличению длительности ремонта и ремонтных затрат.

По оценкам американских специалистов годовой ущерб от абразивного износа в среднем составляет 1 долл. на 1 кВт установленной мощности; в некоторых случаях он увеличивается в 3–3,5 раза. Если в 1969–1977 гг. затраты на устранение повреждений составляли около 7 % от всех ремонтных затрат, то в 1977–1985 гг. они достигли 25 %.

Абразивный износ имеет другую природу, чем капельная эрозия. Абразивом служат частицы магнетита Fе3O4 неопределенной формы с многочисленными острыми выступами; при контакте с ударом по поверхности, по–видимому, происходит процесс скалывания частиц поверхности рабочей лопатки. Процесс абразивного износа на экспериментальных стендах практически не изучен. Имеются косвенные сведения о существовании инкубационного периода, аналогичному тому, который существует при капельной эрозии. Так на одной из зарубежных ТЭС на энергоблоке 800 МВт с начальными параметрами 24,5 МПа и 538 ºС после наработки первых 80 000 ч износа не было, а затем за последующие 40000 ч входные кромки рабочих лопаток первой ступени подверглись износу на четверть. Иногда, наоборот, абразивный износ протекает очень быстро.

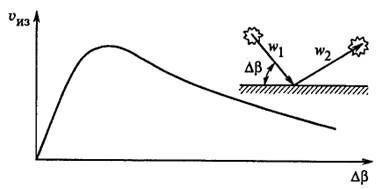

Установлено, что одним из главных факторов, определяющих износ, является угол встречи частицы с поверхностью (рис. 1.40). Максимальная скорость износа наблюдается при угле встречи 15–20º.

Рис. 1.40. Зависимость скорости абразивного износа от угла встречи абразивной частицы с поверхностью

Размер абразивных частиц к настоящему времени нельзя считать достаточно точно установленным. Некоторые косвенные измерения говорят о том, что условный диаметр частиц составляет 100 мкм и менее; чем меньше размер частиц, тем больше их число. Иногда размер абразивных частиц может достигать 300 мкм.

Плотность магнетита р = 5080 кг/м3, т.е. в 5 раз больше воды. Это предопределяет малые значения коэффициентов скольжения даже при малых размерах частиц. Кроме того, твердая частица, попавшая в канал вместе с паром, обладая инерцией, приобретает траекторию движения, определяемую ее размером, начальной скоростью, плотностью окружающего пара и другими факторами.

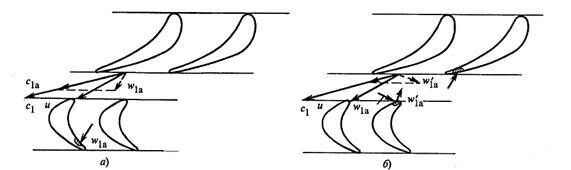

Рис. 1.41. Зоны абразивного износа (заштрихованы) сопловых и рабочих лопаток от мелких (а) и крупных (б) абразивных частиц

При больших коэффициентах скольжения, когда скорость абразивных частиц с1а на выходе из сопел (рис. 1.41, а) мало отличается от скорости пара с1, относительные скорости частиц w1а и пара w1 также будут близки; частицы будут легко входить в канал рабочей решетки и, отклоняясь от потока пара, попадать на сторону давления профиля. Однако входная и средняя часть профиля будут повреждаться сравнительно мало, так как угол встречи Δβ будет мал. В зоне выходной кромки, где Δβ будет достигать 15–20º, будет наблюдаться максимальный износ.

При малых коэффициентах скольжения (рис. 1.41, б) абразивному износу подвергаются входные кромки рабочих лопаток точно так же, как и при каплеударной эрозии. Однако при этом происходит и другое явление. Часть частиц отражается от входной кромки с небольшой относительной скоростью w′1а, имея окружную скорость и, следовательно, абсолютную скорость с′1а, близкую к относительной скорости и. Эти частицы вызывают абразивный износ со стороны разрежения в зоне выходных кромок.

Одним из самых важных параметров, определяющих абразивный износ, является отношение u/cф. Чем выше теплоперепад ступени, тем больше скорость пара и абразивных частиц, и поэтому больше износ. Поэтому абразивный износ лопаток регулирующих ступеней возрастает с уменьшением нагрузки до тех пор, пока не начнет прикрываться последний регулирующий клапан. Для первой ступени ЦСД (для турбин с промежуточным перегревом) с уменьшением нагрузки интенсивность эрозионного износа будет изменяться мало, так как при этом почти не будет изменяться ее теплоперепад.

1.6.2. Источники абразивных частиц

Основным источником абразивных частиц являются поверхности труб основного и промежуточного пароперегревателей котла, коллекторов котла и паропроводов, на которых естественным образом образуются окислы, в частности, магнетит. В процессе эксплуатации слой окислов увеличивается и, достигнув критической толщины, начинает отслаиваться. Наиболее легко окисляются трубы, выполненные из перлитных сталей. Чем выше температура пара, тем интенсивнее идет процесс коррозии. Имеются примеры из практики, когда снижение температуры пара приводило к прекращению эрозионного износа. Отслаиванию окислов способствуют переходные режимы работы, при которых в паропроводах действуют циклические температурные напряжения.

1.6.3. Меры борьбы с абразивным износом

"5 Языки программирования высокого уровня (ЯПВУ)" - тут тоже много полезного для Вас.

Самой радикальной мерой является исключение образования отслаивающихся окислов путем правильного выбора материалов паропроводов, пароперегревателей и коллекторов котла, например применением аустенитных материалов. Однако эти материалы имеют большую стоимость и ряд эксплуатационных недостатков: больший коэффициент линейного расширения и меньшая теплопроводность приводят к повышенным температурным удлинениям и напряжениям.

Определенный эффект дает увеличение зазора между сопловой и рабочей решетками. Увеличение зазора, во–первых, способствует разгону абразивных частиц и меньшей скорости встречи с рабочей лопаткой (рис. 16.41, а), вследствие чего уменьшается их износ. Во–вторых, скорость отражения абразивных частиц от входных кромок рабочих лопаток будет меньше, число частиц, достигающих сопловых лопаток (рис. 16.41, б), также уменьшится, что приведет к уменьшению износа стороны разрежения сопловых лопаток.

Основным способом борьбы с абразивным износом является создание на изнашиваемых зонах профилей лопаток твердых покрытий. Эти меры широко используются зарубежными турбостроительными фирмами. Используют два вида покрытия: диффузионное и плазменное.

Для создания диффузионного покрытия готовую лопатку помещают в пары бора. В результате химической реакции между нержавеющей сталью и бором, протекающей при температуре примерно 940 ºС, на поверхности образуется очень твердый слой толщиной около 0,15 мм, практически не отделимый от основного металла. После покрытия лопатка проходит термообработку. К сожалению, само покрытие не обладает высокой пластичностью, чувствительно к концентрации напряжений и, главное, усталостная прочность снижается на 40–50 %. Поэтому диффузионное покрытие целесообразно использовать для сопловых лопаток. При этом сопротивление абразивному износу увеличивается примерно в 30 раз.

Плазменное покрытие толщиной около 0,2 мм осуществляется плазменной струей при температуре примерно 650 ºС. Оно не ухудшает свойств основного металла и, хотя твердость его меньше, чем у диффузионного покрытия, оно считается более эффективным. Недостатком технологии плазменного покрытия является ограничение по зонам лопатки, точнее, пакета лопаток, куда может проникнуть плазменная струя. В частности, ею нельзя покрыть входную часть профиля лопатки со стороны поверхности давления. Плазменное покрытие уменьшает абразивный износ примерно в 20 раз.

Имеются сведения об установке на паропроводах специальных сепараторов центробежного типа, улавливающих абразив.