Газовая турбина

1.4. Газовая турбина

Газовая турбина относится к одному из самых нагруженных как в тепловом, так и в механическом отношении узлов ГТД.

Одной из основных причин, осложняющих условия работы лопаток и дисков турбины, является неравномерность полей давлений и температур перед турбиной, уровень которых определяется работой топливных форсунок и возможным помпажом компрессора. Все это обуславливает возникновение вынужденных колебаний и вибрацию лопаток.

Одним из мероприятий, обеспечивающих исключение резонансных колебаний, является бандажирование.

Крайнюю опасность представляет собой резкий заброс температуры газов, который наблюдается при запуске двигателя

В связи с разнотолщинностью стенок интенсивность их прогрева на различных участках неодинакова, что может привести к возникновению значительных термических напряжений

Центробежные силы вызывают в материале лопаток, кроме растяжения, скручивание и изгиб.

Действие газового потока также обуславливает изгиб, скручивание, вибрацию, термическое растяжение и газовую эрозию.

Разрушение рабочих лопаток турбины вызывается, в основном, высоким уровнем переменных напряжений, возникающих при их резонансных колебаниях. Эти колебания возникают по следующим причинам:

Рекомендуемые материалы

- засорение топливных форсунок;

- температурная деформация и коробление лопаток соплового аппарата;

- неравномерность параметров газового потока по окружности проточной части;

- колебания стоек опор подшипников, реактивного сопла и форсажной камеры.

Усталостному разрушению способствует наклеп от механической обработки и металлургические дефекты. Повторные термические напряжения, возникающие при запуске, останове и смене режимов работы двигателя приводят к растрескиванию кромок лопаток (в зонах с повышенным градиентом температур).

Перегрев лопаток в процессе эксплуатации приводит к статическому разрушению по перу. Возможны случаи смешанного статико-усталостного разрушения, когда статические напряжения вызывают надрыв, а переменные способствуют переходу к усталостному разрушению.

Усталостному разрушению способствуют следующие производственные дефекты:

- обеднение поверхностного слоя легирующими элементами при неправильной термообработке;

- перенаклеп металла;

- остаточные растягивающие напряжения в поверхностном слое.

Под действием высокой температуры может происходить вытягивание лопатки вследствие ползучести материала.

При перегреве лопаток вследствие помпажа или нераскрытия створок сопла при форсаже может происходить интенсивное обгорание лопаток (за 15…20 секунд все лопатки турбины могут обгореть на 50% от первоначальной длины).

Разрушение хвостовиков елочного профиля связано в основном с отклонением геометрии соединения. Разрушению также способствует фреттинг-коррозия на контактирующих поверхностях соединения.

Рабочие лопатки осевых турбин

Рабочие лопатки осевых турбин подвержены наиболее полному комплексу различных видов нагружений, влияющих на их ресурс - статическому, вибрационному, малоцикловому, коррозионному и эрозионному.

Допустимые напряжения в лопатках устанавливают с учетом многокомпонентности нагружения, температуры тела лопатки и применяемого материала.

Наиболее широко для изготовления лопаток турбин применяют деформируемые (ЖС6КП) и литейные (ЖС6К, ЖС6У, ЖС6Ф) жаропрочные сплавы.

Статическая напряженность лопаток и коэффициенты запасов по длительной прочности при заданной окружной скорости колеса и размерах тракта зависят главным образом от отношения площадей корневого и верхнего сечений.

Существенное влияние на коэффициенты запасов оказывает также применяемый материал, методы отливки лопаток, обеспечивающие направленную структуру или монокристаллическую, режимы термической обработки и эффективность охлаждения лопаток. Некоторое повышение жаропрочности материала лопаток при умеренных температурах обеспечивает термомеханическая, механотермическая обработка или гомогенизация.

Характерные поломки лопаток от недостаточной длительной прочности в сочетании с малоцикловым нагружением возникают из-за превышения допустимых температур тела лопаток в средних сечениях. При отсутствии возможности прямого измерения температур лопаток для оценки фактических температур сравнивают микроструктуру лопаток с микроструктурой образцов, нагретых до разных температур и выдержанных в течение времени, способствующем длительности работы лопаток при максимальных температурах в эксплуатации.

Разрушение от исчерпания длительной прочности материала лопаток происходит на расстоянии 0,4…0,6 длины лопатки (в зависимости от распределения температур по высоте). Характер излома на всем протяжении статический межзеренного характера.

Растрескивание алитированного слоя в результате исчерпания длительной прочности и сопротивления термической усталости может происходить на лопатках после большой наработки (15000…18000 ч) без превышения допустимых температур. Мерами по увеличиванию ресурса в этом случае являются: замена материала лопаток на более жаропрочный или применение специальных методов отливки, что повышает жаропрочность, пластичность и термостойкость сплавов.

Разрушение лопаток вследствие исчерпания длительной прочности бывает в результате нарушения режимов термической обработки.

Статическое повреждение лопаток может происходить и вследствие нарушения режимов механической обработки - появления наклепа и неблагоприятных остаточных напряжений на поверхности пера.

После различной наработки в отдельных местах лопатки появляется групповое и единичное растрескивание поверхности пера. Трещины направлены по границам зерен, распространяются на 2…3 зерна и проявляются либо в уширении границ зерен при травлении, либо в виде извилистых коротких трещин. Глубина трещин колеблется в пределах 0,02…0,2 мм. Эти поверхностные дефекты создают поврежденный поверхностный слой. Явление повреждаемости в процессе длительных испытаний характерно для всех жаропрочных сплавов.

Только 30…50% своего ресурса большинство жаропрочных сплавов не имеют поврежденного слоя. С повышением температуры повреждаемость проявляется быстрее.

Развитию трещин при высоких температурах способствует наличие хрупких составляющих в интерметаллидной фазе, а также легкоплавких примесей свинца, висмута, олова и других, залегающих по границам зерен. Причиной повреждаемости может быть также сернистая коррозия. Для исключения дефекта и восстановления покрытия рекомендуется исключать из технологии обработки механическую глянцовку пера лопаток, которая проводится с целью снижения шероховатости поверхности пера и снятия нагара перед контролем методом ЛЮМ-1 после испытаний. В замен механической глянцовки целесообразно использовать виброгалтовку и обдувку шлифовальным порошком. Для удаления нагара с лопаток после испытаний вводят химическое травление. При этом сохраняется алитированный слой без повреждений.

Наличие наклепа и остаточных напряжений вызывает ускоренную диффузию и при работе детали в условиях повышенных температур приводит к интенсификации процессов рекристаллизации в поверхностном слое, достаривания, изменения состава материала в результате окисления и как следствие к потере жаропрочности.

Большое количество дефектов на лопатках имеют усталостное происхождение. Это объясняется как трудностью оценки интенсивности возбуждения переменными силами на стадии проектирования, так и повышенной чувствительностью динамических нагрузок и предела выносливости лопаток к условиям эксплуатации и производства.

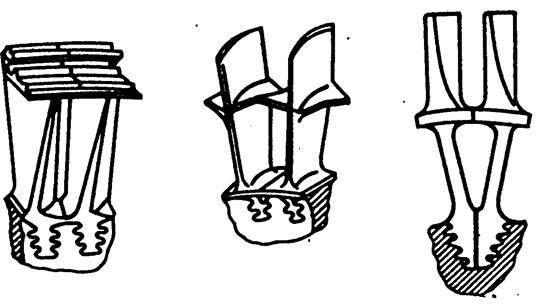

Источником возбужденных лопаток является неравномерность газового потока, определяемая неравномерностью температурного поля и поля давлений в окружном направлении. Переменные напряжения в лопатках зависят не только от интенсивности возбуждения, но и от демпфирующих свойств конструкции. Одним из наиболее эффективных и универсальных способов уменьшения переменных напряжений в лопатках является демпфирование в конструкции и в материале (рис.1.3).

Характерным дефектом, вызванным колебаниями лопаток, является поломка уголка бандажной полки. Излом имеет усталостный характер. Очаг усталости находится на трактовой поверхности полки напротив первого ребра.

Рис.1.3. Примеры конструкционного демфирования колебаний

рабочих лопаток

Причиной дефекта является резонанс колебаний уголка полки с собственной частотой одной из форм колебаний лопатки.

Изменением собственной частоты колебаний уголка полки путем его ужесточения дефект устраняется.

Типичным дефектом для бандажированных рабочих лопаток турбины является изнашивание контактных площадок бандажных полок. Изнашивание зависит от контактных напряжений на гранях полки, уровня переменных напряжений в лопатке, ползучести лопатки, угла наклона контактных граней по отношению к направлению перемещений полки при колебаниях по первым формам, качаний лопатки в замке в свободном состоянии, температуры полки, жаропрочности материала и других причин. Эффективным методом уменьшения изнашивания является также нанесение твердых покрытий на контактные площадки полки или напайка износостойких пластин.

Для повышения сопротивления усталости лопаток турбин используют методы поверхностного упрочнения, которые формируют умеренные остаточные напряжения сжатия при малой степени пластической деформации.

Замки крепления рабочих лопаток турбин

Замки крепления рабочих лопаток турбин воспринимают центробежные силы лопаток и изгибающие моменты от центробежных и газовых сил, действующих на лопатки.

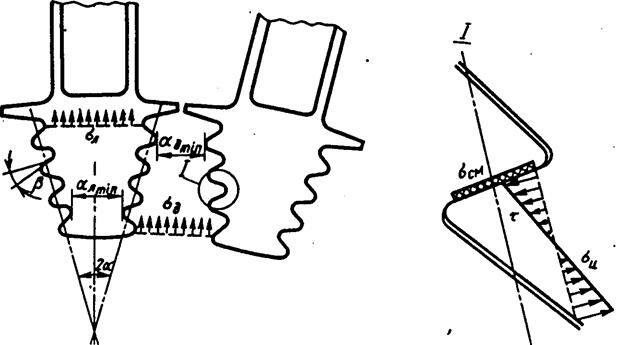

Одним из наиболее распространенных видов крепления рабочих лопаток турбины является елочный замок. В этом креплении рационально используется площадь обода диска, так как сечения с максимальными напряжениями в хвостовиках лопаток и перемычках дисков разнесены на разные радиусы. Кроме того, более равномерно передается центробежная сила лопаток на диск по сравнению с креплениями других видов - без большой концентрации усилий.

Напряженность замков обычно оценивается по номинальным напряжениям растяжения по первой впадине (со стороны пера) хвостовика лопатки  и первой впадине (со стороны полотна) межпазового выступа диска

и первой впадине (со стороны полотна) межпазового выступа диска  , а также напряжениями среза

, а также напряжениями среза  , смятия

, смятия  и изгиба

и изгиба  зубьев (рис. 1.4). Номинальные напряжения растяжения по другим перемычкам обычно меньше, чем по первым впадинам. Это обуславливается конструктивными и технологическими соображениями, исходя из которых требуется выдерживать размер по последней впадине хвостовика лопатки выше некоторого минимального значения.

зубьев (рис. 1.4). Номинальные напряжения растяжения по другим перемычкам обычно меньше, чем по первым впадинам. Это обуславливается конструктивными и технологическими соображениями, исходя из которых требуется выдерживать размер по последней впадине хвостовика лопатки выше некоторого минимального значения.

В процессе длительных испытаний встречаются разрушения и повреждения замков от недостаточной длительной прочности и усталости. Для полых замков охлаждаемых лопаток наблюдается также дефект - продавливание замков. В замках с недостаточно свободной посадкой при применении для лопаток материала с коэффициентом линейного расширения больше, чем у диска, или при температуре хвостовика, превышающей температуру межпазового выступа, возможно расклинивание замка и появление трещин по радиусам впадин.

Для исключения поломок от недостаточной длительной прочности можно рекомендовать: снижение температуры путем охлаждения, применение материала с повышенной жаропрочностью, изменение конструкции замка для снижения опасных напряжений (при срезе - укрепление зубьев, уменьшение их числа; при разрыве перемычки - увеличение угла развала замка).

Рис. 1.4. Схема елочного замка крепления рабочих лопаток турбины и распределение номинальных напряжений

При утолщении контровки возникают трещины на нижнем зубе замка лопатки. Трещины усталостные глубиной 1…1,2 мм. Дефект связан с уменьшением толщины зуба замка с 2,1 по 1,78 мм по сравнению с остальными зубьями (в связи с увеличением толщины контровки с 2…2,5 мм), повышенными напряжениями в зубьях замка лопатки при связанных колебаниях системы диск - лопатки и неудовлетворительным прилеганием зубьев по рабочим поверхностям замка. Для исключения дефекта восстанавливается толщина зуба до 2,1 мм путем углубления паза в диске, производится отстройка колеса от резонанса связанных колебаний, вводится технология глубинного шлифования замка на станке «Эльбшлиф».

Трещины на нижних зубьях замка возникают на лопатках турбины 2-й ступени из деформируемого сплава ЖС6КП. Характер трещин усталостный. Переменные напряжения на донышке замка не превышают

10 МПа. Дефект связывается с плохим прилеганием по замку. Для устранения дефекта вместо фрезерования для повышения точности изготовления замка вводят глубинное шлифование на станке «Эльбшлиф».

При усталостных поломках, прежде всего, следует проводить технологические мероприятия, так как сопротивление усталости - параметр, весьма чувствительный к технологии производства. Изменение режимов резания с целью уменьшения повреждаемости от обработки, снижение шероховатости поверхности, применение термообработки для снятия остаточных напряжений, введение упрочняющих методов обработки могут полностью устранить дефект без проведения конструктивных мероприятий.

Эффективным средством уменьшения переменных напряжений, действующих на замок, является бандажирование рабочих лопаток. Существенное влияния на сопротивление усталости замка может оказывать нависание профильной части пера.

Для исключения продавливания замков поперечными силами наиболее эффективным средством является постановка перемычек во внутреннюю полость.

Для устранения растрескивания в замках при их расклинивании желательно применять материалы лопаток и дисков с близкими коэффициентами линейного расширения, обеспечивать необходимую свободу посадки хвостовика лопатки и в необходимых случаях применять разношаговость.

Работоспособность замков крепления лопаток определяется длительной прочностью, малоцикловой и многоцикловой усталостью.

Упрочняющие методы обработки замков повышают их сопротивление многоцикловой и малоцикловой усталости при слабом влиянии на длительную прочность.

Диски осевых турбин

Диски турбины во время работы подвергаются действию центробежных сил, крутящего момента, гироскопического момента, перепада давлений и неравномерного нагрева. Влиянием крутящего момента обычно пренебрегают. Для дисков турбин обычно применяют жаропрочные сплавы ХН77ТЮР, ХН73МБТЮ, ХН62БМКТЮ.

Одним из наиболее распространенных дефектов турбинных дисков является их поверхностное растрескивание, наблюдаемое после различной наработки. Растрескивание часто бывает на дне пазов елочных замков, на радиусах перехода полотна к ободу и ступице при обработке их радиусными резцами, при ударном клеймении.

Растрескивание обычно происходит по границам зерен, его глубина - от 0,01 до 0,3 мм. Такое же растрескивание наблюдается и на образцах в процессе испытания на длительную прочность. Первые трещины появляются задолго до разрушения образцов. В зависимости от условий испытаний - напряжений и температуры, прочности и пластичности материала, состояния поверхностного слоя обычно - растрескивание может появляться через 10…90% времени от ресурса до разрушения.

В некоторых случаях при неблагоприятных условиях резания, например, при протягивании дна паза елочных замков протяжкой с большим подъемом на зуб и без затыловки боковых граней возможны микроповреждения и большие сдвиговые деформации поверхности на новых, неработавших дисках. Указанные повреждения снижают выносливость обода диска и в отдельных случаях могут приводить к развитию усталостных трещин.

Встречаются разрушения дисков турбины от исчерпания длительной прочности материала. При отработанных методах расчета дисков на прочность это возможно при недостаточно достоверной оценке температурного состояния диска или при завышении режимов работы двигателя.

Возможны разрушения дисков при больших ресурсах работы от недостаточного сопротивления малоцикловому нагружению. Особенно неблагоприятно сказываются в этих условиях различного ряда концентраторы (например, отверстия), которые могут существенно, не влияя на статическую прочность, резко снижать малоцикловую усталость.

При наработке 3000…5000 полетных циклов наблюдается дефект в виде растрескивания и разрушения диска по диаметральным сечениям, проходящим через отверстия. Дефект обусловлен исчерпанием малоцикловой усталости в связи с повышенным коэффициентом концентрации напряжений в отверстиях и повреждением поверхностного слоя при обработке.

Для повышения долговечности дисков по малоцикловой усталости следует повышать качество обработки отверстий, вводить пневмодинамическое упрочнение поверхности и усиливать диски в районе отверстий для уменьшения номинальных напряжений. Эффективность мер можно проверять на образцах с отверстиями, имитирующими реальный коэффициент концентрации. При пневмодинамическом упрочнении отверстий уменьшается разброс результатов.

Наблюдаются усталостные трещины с началом в месте прерывистого точения упрочненной поверхности на глубину 0,1 мм (для устранения биения). На поверхности обнаружены сдвиговые деформации на глубину 0,2 мм, остаточные напряжения растяжения до 400 МПа и снижение предела выносливости на 30%.

Существенное влияние на прочность дисков оказывают также циклические нагревы и охлаждения, связанные с приемистостями и сбросами газа. Максимальный прямой перепад (т.е. обод горячей ступицы) наблюдается при увеличении частоты вращения, максимальный обратный перепад - через несколько минут после сброса газа.

Факторами, исчерпывающими ресурс дисков турбины, являются: длительная прочность, малоцикловая и многоцикловая усталость и термостойкость. В зависимости от преобладающего характера повреждения назначаются методы и режимы упрочнения.

Лопатки сопловых аппаратов турбин

Сопловые лопатки турбин испытывают изгиб от газовых сил и тепловые нагрузки от неравномерного нагрева сечения лопаток. Лопатки 1-й ступени обычно являются двухопорными, 2-й и последующих ступеней - консольными или с подвижной внутренней заделкой. Лопатки испытывают изгибные напряжения от нагрузок, действующих на них, и от сосредоточенных сил, передаваемых от диафрагмы.

Лопатки сопловых аппаратов обычно выполняют полыми для возможности охлаждения и повышения жесткости, литыми из жаропрочных сплавов ЖС6К, ЖС6У, ЖС30.

Для оценки статической прочности в лопатках определяют номинальные напряжения как в балках при косом изгибе от действия распределенных по лопатке газовых сил и от сосредоточенных сил на внутренних концах консольных лопаток. Существенное влияние на надежность сопловых лопаток, особенно охлаждаемых, оказывают температурные напряжения от неравномерного нагрева, которые на нестационарных режимах работы двигателя имеют наибольшие значения.

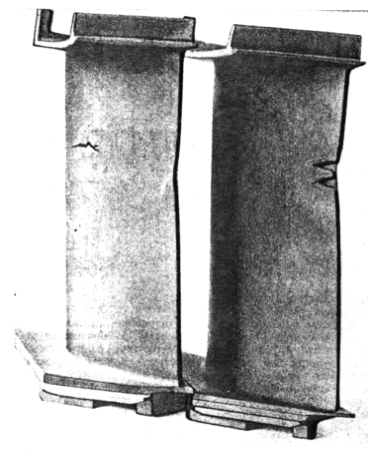

Дефекты появляются в виде прямолинейных, окисленных трещин транскристаллического или смешанного характера (рис. 1.5).

Для устранения термоусталостных трещин разрабатывают сопловые лопатки с более эффективным охлаждением:

- увеличивают радиус входной кромки, при этом возрастает отвод тепла;

- вводят оребрение внутренней полости с целью увеличения жесткости оболочки и стабилизации зазора между лопаткой и внутренним дефлектором;

- вводят дополнительно ряд турбулизаторов во внутренней полости;

- увеличивают расход охлаждающего воздуха на входную кромку путем увеличения диаметра отверстий в дефлекторе на входной кромке. На корыте и спинке дефлектора выполняют отверстия;

- изменяют подвод воздуха - выполняют его снизу с целью более полного исключения возможности засорения дефлекторов.

Ещё посмотрите лекцию "4 Однофазные электрические цепи синусоидального тока" по этой теме.

Рис. 1.5.Термоциклические трещины на сопловых лопатках турбины

На входных кромках охлаждаемых лопаток появление трещин иногда связывают с остатками стержневой массы во внутренней полости, ухудшающей охлаждение кромок.

Часто проявляемым дефектом на сопловых лопатках турбины является газовая коррозия, связанная с недостаточной жаростойкостью материала. Одним из методов повышения жаростойкости является алитирование лопаток на глубину 0,02…0,04 мм, что повышает жаростойкость в 4 раза, или нанесение многокомпонентных покрытий.

После наработки в эксплуатации 1500…2000 ч обнаруживается растрескивание по паяным швам на крышках и донышках секций соплового аппарата 1-й ступени.

Причиной дефекта является недостаточная поверхность сцепления по паяному соединению и повторный нагрев после пайки при алитировании лопаток, что приводит к охрупчиванию тонких пластин. Для устранения дефекта следует увеличить поверхность сцепления путем повышения буртика на 2 мм и операцию пайки после алитирования лопаток перенести в вакуумную печь. Алитированный слой в местах пайки зачищать до металлического блеска.

Факторами, исчерпывающими ресурс сопловых лопаток, можно считать длительную прочность, термостойкость, жаростойкость.