Планирование производства и составление графика

| ЛЕКЦИЯ 7 Планирование производства и составление графика выпуска продукции

Долгосрочные, среднесрочные и краткосрочные планы создаются на различных организационных уровнях и охватывают различные временные периоды. Созданные на высшем уровне, долгосрочные планы отражают стратегические цели организации. Они становятся основой для средне- и краткосрочных планов. Среднесрочные планы подразделяются на планы занятости, укрупненные планы образования запасов или производства, планы загрузки, планы модернизации мощностей, контракты с поставщиками. Эти укрупненные планы являются основой для построения краткосрочных планов. Краткосрочные планы обычно распространяются от нескольких недель до нескольких месяцев и включают графики выпуска продукции, графики производства компонент, графики материального снабжения, оперативные производственные графики и графики использования мощностей. Графики производства — это краткосрочные планы производства товаров или конечной продукции. Планирование производства включает следующие шаги:

1. Прогноз продаж и фиксация фактического спроса для каждого вида продукции. Он показывает количества, которые должны быть проданы в каждый временной период (неделю, месяц, квартал) планового горизонта (обычно от 6 до 18 месяцев). 2. Сведение воедино в общий прогноз данных по всем отдельным видам продукции и услуг. 3. Преобразование суммарного спроса в каждом периоде в численность рабочих, оборудования и других составляющих производственных мощностей, требуемых для его удовлетворения. Рекомендуемые материалыРазработка технологического процесса ковки детали Разработка технологического процесса ковки детали Разработка технологического процесса ковки детали Разработка технологического процесса ковки детали Отчет по учебной практике - ГОСТ 7.32-2017 Разработка технологического процесса ковки детали 4. Разработка альтернативных схем использования ресурсов, позволяющих обеспечить производственные возможности, удовлетворяющие суммарный спрос. 5. Отбор из альтернатив такого плана использования мощностей, который позволяет удовлетворить спрос и наилучшим образом отвечает целям организации. Шаг 5 предполагает, что производственная система обязана удовлетворять прогнозируемый спрос. Есть, однако, случаи, когда производственные мощности не могут быть увеличены или когда продукцию выгоднее производить в объеме, меньшем прогнозируемого или фактического спроса. В ERP-системах предполагается, что цель предприятия заключается в удовлетворении спроса. Центральное место в планировании производства занимают следующие вопросы: • Сколько производственных ресурсов каждого вида имеется в наличии? • Какой уровень мощности обеспечивает ресурс каждого вида? • Каким образом определяется мощность исходя из имеющихся ресурсов? • Сколько стоит изменение мощностей в сторону увеличения или уменьшения? Основными источниками для определения возможностей предприятия при разработке среднесрочных планов являются: основное и сверхурочное рабочее время; запасы продукции, образованные в предшествующие периоды; субконтракты на поставку продукции или выполнение услуг внешними партнерами. Различают следующие виды среднесрочных планов: сбалансированный и план с фиксированным уровнем мощности. Сбалансированный план. В каждый момент времени располагаемые мощности равны потребностям, вытекающим из прогнозируемого спроса. План с фиксированным уровнем мощностей. Мощности являются постоянными на всем горизонте планирования. Отклонение меняющегося спроса от возможностей постоянных производственных мощностей компенсируется с помощью запасов, отложенного спроса, сверхурочных работ и субконтрактов. На практике целесообразно рассматривать несколько вариантов планов с различными подходами к компенсации колебания спроса. производственных ресурсов с целью поиска наилучшего плана на период и на горизонт. Среднесрочные планы определяют количество продукции, которое экономически целесообразно производить на предприятии. По среднесрочным планам составляются графики выпуска продукции. В графике выпуска продукции устанавливается количество конечной продукции, которое должно быть выпущено в каждый период краткосрочного горизонта планирования. Длительность горизонта планирования — от нескольких недель до нескольких месяцев. При составлении графика определенные ранее объемы производства распределяются в виде заказов на выпуск продукции. Графики выпуска продукции в общем случае состоят из четырех участков, отделенных друг от друга тремя границами. Они носят следующие названия: закрепленный, фиксированный, заполненный, открытый. Изменения на закрепленном участке обычно запрещены, поскольку они влекут за собой изменения планов снабжения и производства предметов после их запуска, что приводит к росту затрат. Фиксированный участок представляет собой период времени, на котором изменения могут происходить, но только в исключительных ситуациях. Заполненный участок соответствует временному интервалу, на котором все производственные мощности распределены между заказами. Изменения на этом участке допускаются и могут привести к значительным изменениям сроков выполнения заказов. Открытый участок — это временной интервал, на котором не все производственные мощности распределены, и новые заказы обычно размещаются на этом участке. График выпуска продукции создается на основе информации о заказах, прогнозах спроса, состоянии запасов и производственных мощностях. В ходе построения графика выполняется проверка вариантов графика на недогрузку или перегрузку производственных мощностей. График является динамичным и периодически обновляется. При этом решается задача учета хода производства, начало и окончание горизонта планирования сдвигаются вправо на одну неделю, заново пересматривается оценка спроса. В связи с тем, что спросы, расположенные в дальних периодах, вероятнее всего, изменяются по мере приближения временного интервала к фиксированному виду, требования к точности оценки спроса для начальных периодов выше, чем для отдаленных. Планирование производства на уровне графика выпуска продукции имеет ряд отличительных особенностей в зависимости от того, работает предприятие на склад или по заказам. В наибольшей степени изменениям подвержены управление спросом, размер партий запуска и количество выпускаемой продукции. В производстве, выполняющем заказы, при оценке спроса доминируют поступившие на данный момент заказы. График составляется обычно на основе портфеля заказов. Размер партии и количество выпускаемой продукции обычно совпадают и определяются заказом. Процесс составления графика для таких предприятий наиболее сложен и трудоемок, особенно для многономенклатурного производства. В производстве, работающем на склад, заказы поступают со склада готовой продукции. Заказы формируются на основе прогнозируемого спроса со стороны потенциальных заказчиков. В этих условиях возрастает роль прогнозирования. В начальных периодах горизонта планирования возможно наличие портфеля заказов, однако их удельный вес, как правило, невелик. Размер партии здесь очень важен и определяется исходя из соображений экономической эффективности. Уменьшение размера партии приводит к росту доли постоянных расходов на единицу продукции, а увеличение размеров партии — к росту запасов и затрат на их хранение. Оптимальным является размер партии, при котором минимизируются суммарные затраты. Плановый горизонт может изменяться в широких пределах — от нескольких недель до года и более. На выбор планового горизонта влияют многие факторы, но один фактор является решающим. В ERP-системах используется правило, согласно которому плановый горизонт должен быть не менее наибольшего производственного цикла среди всех изделий, рассматриваемых при составлении графика. Широко применяется подход к созданию графика, при котором в ходе планирования определенная часть заказов или планово-учетных единиц из предыдущего графика фиксируется, и новый график состоит в итоге из двух частей: фиксированной составляющей прежнего графика и изменений к нему. Все современные прикладные системы содержат модули для построения графика выпуска продукции. Планирование производства на уровне графика выпуска продукции является одной из наиболее важных функций в ERP. При ее неудовлетворительной реализации возникают перегрузки и недогрузки мощностей, чрезмерный рост запасов на одни изделия и дефицит других изделий. Напротив, при удовлетворительной реализации улучшается обслуживание заказчиков, снижается уровень запасов, более эффективно используются производственные мощности. В результате решения задачи составления графика становятся известными времена и объемы выпуска продукции. Управление снабжением, производством деталей и сборочных единиц и другими составляющими производственного процесса зависят от того, какие системы организации и управления используются. В США в практике управления и в литературе принята следующая классификация: системы с расходом запасов (pond-draining approach), системы с «проталкиванием» (push systems), системы с «протягиванием» (pull systems) и системы, сконцентрированные на «узких местах» (bottlenecks). Системы с расходом запасов сконцентрированы на поддержании резервов материальных ресурсов, необходимых для производства. Так как производители не знают заранее сроков и количества потребных заказчику ресурсов, многие виды продукции в таких системах производятся заранее и складируются в виде запасов готовой продукции или деталей и сборочных единиц. По мере уменьшения запасов продукция или ее компоненты производятся для их пополнения. В системах с «проталкиванием » центр тяжести смещается на использование информации о заказчиках, поставщиках и продукции, чтобы управлять материальными потоками. Поставка партий материалов и полуфабрикатов на предприятие планируется как можно ближе к срокам изготовления деталей и сборочных единиц. Детали и сборочные единицы производятся как можно ближе к срокам подачи на сборку, готовая продукция собирается и отправляется как можно ближе к требуемому времени выполнения заказа. Материальные потоки «проталкиваются» сквозь все фазы производства. Системы с «протягиванием » ориентированы прежде всего на сокращение уровня запасов на каждой производственной фазе. Если в предыдущей системе роль графика состояла в определении того, что делать дальше, то в данной системе просматривается только следующая стадия, выясняется, что необходимо делать для ее выполнения, и производятся необходимые действия. Партии в производстве перемещаются от ранних стадий к поздним без промежуточного складирования. Существует немало разновидностей и наименований для подобных систем: «точно-в-срок» (Just-in-Time), производство с коротким циклом, системы с визуальным управлением, производство без промежуточных складов, поточное производство, синхронизированное производство, система фирмы «Тойота». Как правило, в литературе применяется аббревиатура первого наименования — JIT. Системы типа JIT ввиду сокращения незавершенного производства чувствительны к возмущениям производственного процесса. Внедрение подобных систем требует большой подготовительной работы. Управление в системах четвертого типа сконцентрировано на так называемых «узких местах» — операциях, станках или стадиях производственного процесса, которые тормозят производство, поскольку их производительность меньше, чем в других участках производственной системы. Управление запасами (независимые системы)

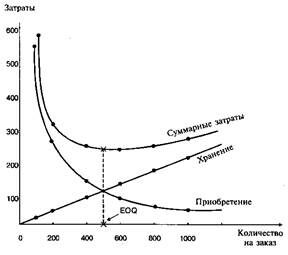

В ходе управления производством сталкиваются две тенденции. Первая заключается в том, что запасы материальных ресурсов различного вида необходимы. Вторая заключается в том, что они нежелательны. Каждая из них порождена определенными причинами и находит отражение в методах управления запасами. Подходы к управлению во многом зависят от вида материального ресурса. В роли такого ресурса могут выступать: конечная продукция, незавершенное производство, материалы и полуфабрикаты. Существует ряд причин, по которым целесообразно стремиться к снижению уровня запасов. С ростом запасов увеличиваются следующие затраты и потери: прямые и косвенные затраты, связанные с хранением; затраты на управление запасами; потери, связанные со снижением отдачи от вложения в материальные ресурсы; затраты, которые рассматриваются как скрытое падение мощностей, поскольку часть мощностей используется на производство запасов, а не готовой продукции; потери, связанные со снижением качества при хранении. Некоторые из этих затрат являются косвенными и слабо вычисляемыми, но несомненно то, что политика снижения запасов до оптимального уровня способствует повышению эффективности производства. В основу систем управления запасами в ERP-системах положен ряд моделей и методов, которые пользователи могут применять по собственному выбору. Спрос на материальные ресурсы может быть независимым и зависимым. Независимым называется спрос, который не зависит от спроса на другие материальные ресурсы, проходящие через запасы. В частности, независимым всегда является спрос на конечную продукцию, поскольку он определяется исходя из прогноза и/или заказов потребителей. Зависимым называется спрос, который зависит от спроса на другие материальные ресурсы, проходящие через запасы. Зависимым является спрос на изделия, являющиеся компонентами готовой продукции. В то же время независимым является спрос на те же самые изделия, если они становятся конечной продукцией, например запасными частями. В данном подразделе обсуждаются подходы к управлению запасами в условиях независимого спроса. Описание систем с зависимым спросом содержится в следующем разделе. Основной задачей управления запасами является определение оптимального размера заказа на материальные ресурсы при пополнении запасов. Рис. 13 иллюстрирует решение задачи об оптимальном объеме заказа на качественном уровне. С ростом объема одного заказа увеличиваются затраты на хранение и снижаются затраты на приобретение и обработку заказов. Суммарные затраты на складирование могут иметь точку минимума, соответствующую оптимальному объему заказа (EOQ — Economic order quantity).

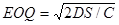

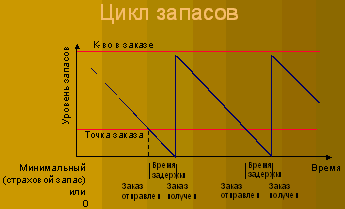

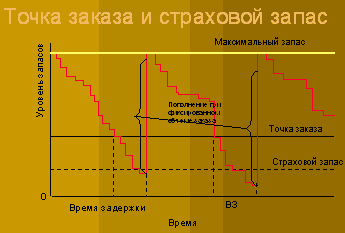

Рис. 13 Различают системы с фиксированным объемом заказа и системы с фиксированным временем заказа. Основное свойство системы с фиксированным объемом заказа (FOQ-системы) состоит в том, что заказы на пополнение запасов имеют постоянную величину. При этом время подачи заказов может изменяться. Точка заказа достигается, когда запасы уменьшаются до критического уровня. Точка заказа определяется исходя из оценки ожидаемого расхода и поступлений материального ресурса. С прибытием очередной партии материалов заказы возрастают на фиксированную величину. В системе FOQ обычно предполагается непрерывный учет запасов. Этот учет обеспечивается немедленным отражением в базе данных всех операций, прихода и расхода ресурсов. Для системы FOQ основными являются две задачи: об объеме заказа и о точке заказа. Решение задачи об оптимальном объеме заказа зависит от условий, для которых формулируется задача. В различных системах можно встретить три модели для оценки оптимального размера заказа: • модель 1 — базовая модель определения EOQ; • модель 2 — определение EOQ для производственных партий; • модель 3 — определение EOQ с учетом ценовой политики. Модель 1 имеет следующий вид. Предположения: 1. Общий годовой спрос, затраты на хранение и приобретение материалов поддаются оценке. 2. Средний уровень запасов равен 0,5 величины заказа. Это равносильно введению следующих упрощающих предположений: страховой запас отсутствует; заказанное количество поступает в запасы полностью и одновременно; материалы расходуются равномерно; материалы оказываются полностью израсходованными к прибытию очередного заказа. 3. Потери от дефицита и неудовлетворенного спроса отсутствуют. 4. Цены на материалы постоянны (какая-либо специальная ценовая политика типа скидок отсутствует). Оптимальный объем заказа, при котором минимизируются суммарные годовые затраты на размещение в запасах, вычисляется по формуле:

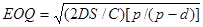

где D — годовой спрос на материал; С — затраты на хранение единицы материала в течение года; S — средние затраты на работы по приобретению материала по одному заказу (условно-постоянные расходы). Формула носит характер предварительной оценки, так как получена для условий, которые на практике встречаются крайне редко. Модель 2 имеет следующий вид. По сравнению с моделью 1 введено только одно предположение — заказы производством или поставщиком выполняются не единовременно, а представляют собой процесс с равномерным поступлением материальных ресурсов. В результате для модели 2 получена формула:

где р — ставка (rate) производства; d — ставка (rate) спроса. Поставщики, работающие в условиях рыночной экономики, как правило, предоставляют скидки в зависимости от объема закупок (quantity discounting). В этих условиях возникает необходимость оптимизации объема заказа с целью воспользоваться скидками, но не проиграть при этом за счет роста затрат на хранение. Модель 3 позволяет оценить влияние скидок на размер партии. Из сказанного следует, что при работе с базовой системой ERP пользователь должен тщательно изучить предположения, при которых построены модели управления запасами, включенные в систему. Вторым важным вопросом для систем управления запасами является определение точек заказа. В основе подхода к определению точки заказа в системах с фиксированным объемом заказа лежит признание случайного характера спроса во время выполнения заказа. Спрос во время выполнения заказа (demand during lead time (DDLT)) представляет собой количество материального ресурса, которое будет запрошено во время ожидания прибытия заказанного количества и пополнения запаса. Случайный характер спроса в течение времени выполнения заказа особенно опасен для управления, поскольку очень трудно предсказать колебания спроса именно тогда, когда предприятие особенно уязвимо — оно находится в состоянии ожидания прибытия заказа, а уровень запасов низок. В случае задержки прибытия заказа или при превышении уровня ожидаемого спроса возникает ситуация дефицита. Дополнительный запас, называемый страховым, необходим, чтобы уменьшить вероятность возникновения дефицита. При увеличении страхового запаса возрастают затраты на его хранение, при его уменьшении возрастают потери, вызванные дефицитом. Из сказанного ясно, что величина страхового запаса имеет оптимальное в некотором смысле значение. Для его определения должны быть известны потери от дефицита. Задача определения потерь от дефицита непроста, поскольку в них должны включаться потери, вызванные внешними и внутренними причинами. К внешним можно отнести, например, падение доходов из-за невыполнения обязательств перед заказчиками. К внутренним — дополнительные затраты, связанные с изменением графика выпуска продукции, остановкой производства и т. п. Именно в связи с трудностью определения потерь из-за дефицита на практике применяется подход к определению страховых запасов, основанный на вероятности обслуживания, задаваемой управленцами. Другим методом оптимизации страхового запаса является подход, основанный на таблицах платежей. Этот подход позволяет минимизировать сумму ожидаемых затрат и потерь для каждой дискретной точки заказа. В затраты включаются расходы на хранение единицы материального ресурса во время выполнения заказа. В потери включается все, что связано с дефицитом: потери прибыли, дополнительные затраты на транспортировку, ускорение поставок и т. п. В системах с фиксированным периодом заказа просмотр уровня запасов выполняется через фиксированные временные интервалы, а заказы размещаются на такое количество материальных ресурсов, чтобы довести уровень запасов до некоторого заранее заданного уровня. Объем заказа определяется по формуле:

Верхний Текущий Объем заказа = уровень - уровень + Ожидаемый спрос запасов запасов Системы подобного типа применяются там, где периодически проводится физическая инвентаризация запасов. Очевидным недостатком этих систем является повышенный риск возникновения дефицита, поскольку уровень запасов отслеживается только в строго определенные моменты времени. Поэтому в отличие от предыдущей системы здесь требуется больший уровень страхового запаса. Самый важный момент для систем с фиксированным периодом — выбор оптимального момента времени (точки) заказа. При малом периоде возрастают затраты на обработку заказов. При большом периоде резко возрастают уровень запасов и затраты на хранение и повышается вероятность дефицита. Следовательно, временной интервал между просмотрами должен быть таким, чтобы суммарные затраты были минимальными. Ниже представлены предпосылки, при которых построена оптимизационная модель для систем с фиксированным периодом: 1. Годовой спрос, затраты на хранение, затраты на обработку заказа известны. 2. Средний уровень запаса равен 0,5 от среднего размера заказа. Это предположение соответствует: отсутствию страхового запаса; немедленному выполнению заказа в полном объеме; равномерному и одинаковому расходу материалов. 3. Потери, вызванные дефицитом и неудовлетворенностью заказчиков, не учитываются. 4. Скидки в зависимости от объема заказа не учитываются. Помимо моделей, описывающих поведение систем с фиксированным количеством и фиксированным периодом, применяются и другие модели. Наиболее известны среди них гибридные модели и модели с одним периодом. Гибридные модели объединяют в себе некоторые, но не все свойства моделей с фиксированным объемом и периодом. Одной из них является модель с необязательным пополнением запасов. Подобно системам с фиксированным периодом, просмотр запасов ведется в заданные моменты времени, а заказ дается на пополнение запасов до верхнего предела. Но в отличие от этих систем, пополнение не производится, если в момент просмотра запасы не снизятся ниже заданного уровня. Эта модель предотвращает подачу малых заказов и может быть эффективной при больших затратах на обработку заказа. Другая довольно простая модель начинает свою работу с установления определенного уровня запаса. Затем, когда бы ни был произведен расход, немедленно подается заказ на пополнение, равный расходу. Эта модель предполагает, что запас будет поддерживаться приблизительно на одном уровне. Начальный запас принимается обычно равным ожидаемому спросу плюс страховой запас, и многие пополнения делаются относительно малыми партиями. В ходе практической реализации систем управления запасами возникает ряд трудностей, для преодоления которых разработан ряд приемов. Один из таких приемов — применение так называемой АВС-классификации. Большое количество материальных ресурсов, используемых в больших производственных системах, вызывает потребность в их классификации по стоимостям. Подход, называемый АВС-классификацией, базируется на использовании того факта, что малый процент материальных ресурсов в натуральных единицах составляет основную долю в запасах в стоимостном выражении. В табл. 1 показан пример АВС-классификации. Все виды анализа, связанные с управлением запасами, должны чаще применяться к группе А, реже — к группе В, еще реже — к группе С. Модели оптимизации размера партии при сохранении общего подхода развиваются в трех направлениях — увеличение числа составляющих затрат, обобщение модели для стохастического случая, адаптация к изменяющимся условиям. Таблица 1

Статистическое Управление Складскими запасами (SIC) Хотя потребность для большинства видов сырья, компонент и сборок в модели "сборка на заказ" планируется или MPS или MRP, некоторая потребность для компонент или материалов может быть запланирована основываясь на процессе SIC. SIC компоненты - обычно дешевое сырье или сборки, которые использованы во многих компонентах готового изделия, например, крепеж в компьютере, или клей в мебели. Эти компоненты обычно производятся или приобретаются на основании "SIC политики заказа", типа системы поддержания уровня минимальных складских запасов. Функции складских запасов как правило рассматриваются как часть логистики, чаще чем как часть производственного процесса, хотя в крупных производствах логистическая и производственная компоненты часто очень тесно связаны, особенно их реализации в функции внутрицехового управления. Независимо от того, как функции складских запасов определена в вашем бизнесе, ее основные задачи остаются теми же самыми и сводятся к статистическому контролю складских запасов. Другие важные функции модуля управления запасами, которые нужно учитывать при анализе и выборе продукта. В принципе и приобретаемые и производимые типы изделия могут быть назначены к SIC системе заказа. Всякий раз, когда "экономический уровень запасов" SIC системы заказа падает ниже точки заказа, определенной в главной записи изделии, SIC система планирует производство, или приобретение дополнительного количество изделия. В современных системах возможно определение страхового запаса по каждому складу отдельно, что позволяет реализовывать независимое управление пополнение запасов на складах. "Экономический уровень запасов" вычисляется путем сложения складских запасов доступных "по заказу" и "доступных" складских запасов "в наличии", и вычитания зарезервированных складских запасов.

Количество изделий, которое будет приобретено или произведено, зависит от метода заказа, назначенного к изделию. SIC компоненты системы заказа обычно назначается один из трех методов заказа: · Экономическое количество (величина) заказа · Фиксированное количество (величина) заказа · Пополнение к максимальному уровню запасов На рисунке ниже показан более сложный вариант работы системы управления запасами, при котором используются практически все перечисленные выше параметры. Так же на рисунке показано, как будут отличаться "профили запасов" при использовании различных методов заказа. Видно что пополнение до максимального запаса, в общем случае приводит к большим затратам на запасы, чем другие методы. Метод фиксированного количества часто может быть обусловлен поставщиком (например "вагонная норма" или поставка "кратно одной упаковке - 120 штук"). Метод "экономического количества" наиболее выгоден с точки зрения минимизации потребляемых ресурсов, но не всегда возможен. Типично в России применятся смешанные методы заказа, при которых система подсказывает требуемое количество, а отдел закупок принимает решение "не ниже потребности" или "близко к потребности". Для эффективного решения данной задачи система должна позволять оперативно анализировать "источники" заказа на закупку, что реализовано например в системе SyteLine, но такая возможность может отсутствовать в "стандартных системах". "74. Психология безопасности труда" - тут тоже много полезного для Вас.

Запланированные SIC заказы могут быть основаны на суммарных складских запасах или могут формироваться отдельно для каждого склада. Если тип изделия производимое, процесс генерации SIC приводит к запланированному производственному заказу. Если тип изделия приобретаемое, результат - запланированный Заказ на закупку. Как с другими видами планирования, возникающий в результате плановый заказ на производство и заказ на закупку могут быть изменены если это желательно или необходимо. Если желательные изменения были сделаны к запланированным SIC заказам на производство и заказу на закупку, запланированные заказы должны быть подтверждены, затем переданы к исполнительным функциям прежде, чем они могут обрабатываться далее. Как и с плановыми заказами MRP, плановые SIC заказы могут быть подтверждены вручную или автоматически и могут быть переданы вручную или автоматически. Сгенерированный SIC производственный заказ передается системе управления цехом, сгенерированный SIC заказ на закупку передается системе закупки. Модуль складских запасов MRP системы обычно включает обширный набор инструментальных средств для анализа складских запасов для компонент системы заказа SIC. Такого рода системы включают сеансы для анализа ABC-движения, анализа медленного перемещения, оценки складских запасов, и т.д. Сегодня существуют многочисленные прикладные системы, комплексно решающие задачи управления запасами. В качестве таких систем можно назвать системы IBM, BAAN, R/3. |