Оборудование для термической обработки колбасных изделий

Лекция № 8

Оборудование для термической обработки колбасных изделий

Термическая обработка – одна из заключительных операций технологического процесса производства мясопродуктов, причем в зависимости от вида изделий применяют различные способы теплового воздействия, их сочетания и модификации. Базовыми операциями являются обжарка (подсушка, копчение), запекание, варка, сушка и охлаждение [6].

Основная цель этих операций заключается в следующем:

- доведение продукта до состояния кулинарной готовности;

- формирование органолептических показателей (внешний вид, цвет, запах, вкус, консистенция, монолитность);

- обеспечение санитарно-гигиенической безопасности продукта;

- повышение стабильности готовых изделий при хранении.

При этом две последние позиции связаны с проблемой консервирования, которая реализуется в современных технологиях за счет применения: посола сырья, горячего и холодного копчения, одно - или двукратной варки, сушки, интенсивного охлаждения и хранения при низких положительных температурах.

Рекомендуемые материалы

Наличие коптильных веществ, высокотемпературный нагрев, повышение осмотического давления, сдвиг рН в кислую сторону, снижение уровня активности воды-Аw и понижение температуры среды – факторы, препятствующие дальнейшему развитию микроорганизмов или приводящие к их гибели.

Термокамеры подразделяются на варочные, обжарочные, коптильные, климатические, охлаждающие и универсальные [8]. В одной камере можно совмещать несколько процессов, например варку и копчение, сушку и климатизацию, холодное копчение и созревание. Универсальные камеры позволяют осуществлять большинство тепловых процессов. В таких камерах в диапазоне температур до 100 °С в течение одного технологического цикла можно по выбору проводить обжарку, сушку, копчение, шпарку, душирование и варку горячим воздухом, а также запекать продукцию при температуре 150 °С.

Термокамеры конструируют по следующим основным принципам: экономичное расходование энергии, повышение пропускной способности за счет более плотного размещения продукции, максимальная точность направления воздушных потоков, точное регулирование температуры и влажности, абсолютная надежность и удобство, выброс газообразных отходов в атмосферу, не превышающий допускаемый нормами уровень.

Термокамеры изготавливают из углеродистой и нержавеющей стали. Стены, крыша, пол и двери имеют хорошую теплоизоляцию, пол – уклон для стока воды.

Все камеры оснащены системой приточно-вытяжной вентиляции, способной в течение 1 мин выполнить десятикратную рециркуляцию всего объема воздуха, находящегося в термокамере. Камеры оснащаются микропроцессорными блоками автоматического управления и регулирования. Универсальные камеры укомплектовываются дымогенераторами, вырабатывающими дым из опилок или мелкой щепы в результате их тления. Дымогенераторы бывают встроенными, монтируемые внутри двери или сбоку от нее, внутри камеры, а также отдельно стоящими – сбоку камеры.

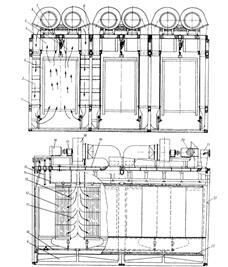

Универсальная термокамера (рис. 1) состоит из камеры смешивания паров 1, вентиляторов 2, дымогенератора 3, калорифера 4 и ходами для дымовоздушной смеси 5.

Рис. 1. Схема универсальной термокамеры

Камера состоит из корпуса и облицовки, между которыми расположен теплоизолирующий материал (дифенилметан-4, 4- диизоцианат). Камера полностью выполнена из нержавеющей стали, и имеет одностворчатую дверь.

Герметичность двери достигается ее уплотнением. Термокамера оснащена блоком электронагревателей, центробежным вентилятором, тремя термопреобразователями для замера "сухой" температуры в камере, "влажной" температуры и температуры в центре продукта, соленоидным клапаном с форсунками и трубопроводом впрыска воды. На крыше камеры установлены фильтры очистки водопроводной воды и клапан управления системы водяной завесы в дымогенераторе. Термопреобразователь для замера "влажной" температуры одним концом опущен в ванночку с водой, установленной в камере. Во избежание получения неверных значений "мокрого" термометра необходимо контролировать наличие воды перед загрузкой.

Рамы с продуктом загружаются по направляющим. Подача дыма из дымогенератора осуществляется через проем в крыше. Продолжительность подсушки 15 – 25 мин, обжарки 30 – 140 мин, варки 30 – 100 мин, копчения 360 – 1440 мин. Время разогрева камеры до температуры 90 С составляет 10 мин.

С составляет 10 мин.

Термообработка мясопродуктов проводится на раме, укомплектованной двумя видами поддонов со съемными трубками. Рама представляет собой сварной каркас на шести колесах. В зависимости от вида обрабатываемого продукта на кронштейн рамы можно устанавливать поддоны (цельнометаллические или сетчатые). Для сбора жировых выделений устанавливают поддон на нижнюю часть рамы или на пол.

Перед загрузкой опилок в кассету дымогенератора (вместимостью 0,12 м3) они смачиваются водой в соотношении 10:1. Опилки зажигают вручную с помощью горсти сухих опилок. Тяга регулируется флажками, установленными на крыше. Концентрацию дыма изменяют, выдвигая поддон, увеличивая или уменьшая зазор между корпусом дымогенератора и передней панелью. Полное сгорание опилок при максимальной тяге воздуха происходит за 1,5 ч. При работе дымогенератора поддон должен быть заполнен водой на высоту 10 – 20 мм.

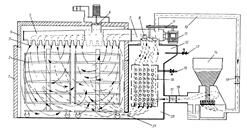

По воздуховоду дым поступает в камеру под центробежный вентилятор. Во время работы последнего под ним создается разрежение и происходит подсос воздуха из дымогенератора. Дымовоздушная смесь направляется вентилятором в воздушные боковые отсеки, из которых через плоские сопла попадает в камеру. После прохождения через полезное пространство камеры дымовоздушная смесь проходит через решетку электронагревателей, попадает на вход вентилятора и удаляется из камеры через шибер.

Относительная влажность поддерживается впрыскиванием воды через центробежную форсунку, расположенную между рядами электронагревателей, с которых происходит ее испарение. Относительная влажность среды при подсушке 25 – 35 , обжарке 10 – 35 %, варке 80 – 100 %, копчении 50 – 65 % и соответственно температуры при подсушке 60 – 95 С, обжарке 70 – 195

С, обжарке 70 – 195 С, копчении 20 – 80

С, копчении 20 – 80 С. Продолжительность процесса термообработки 6 – 24ч.

С. Продолжительность процесса термообработки 6 – 24ч.

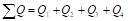

Уравнение теплового баланса термокамеры записывается в следующем виде

В лекции "2 Качество продовольственных товаров и обеспечение его контроля" также много полезной информации.

где  приход тепла, кДж;

приход тепла, кДж;  расход теплоты на нагрев продукта, кДж;

расход теплоты на нагрев продукта, кДж;

,где

,где  расход теплоты на прогрев камеры, кДж;

расход теплоты на прогрев камеры, кДж;

,где

,где  расход теплоты на нагрев рамы, кДж;

расход теплоты на нагрев рамы, кДж;

,где

,где  ,

, и

и удельная теплоемкость продукта, камеры и рамы, соответственно, кДж/(кг 0С);

удельная теплоемкость продукта, камеры и рамы, соответственно, кДж/(кг 0С);  потери в окружающую среду путем конвекции (примерно составляют 20 % от общего расхода теплоты), кДж.

потери в окружающую среду путем конвекции (примерно составляют 20 % от общего расхода теплоты), кДж.

Расход пара  , кг,

, кг,

,где

,где  удельная энтальпия пара, кДж/кг;

удельная энтальпия пара, кДж/кг;  удельная энтальпия конденсата, кДж/кг.

удельная энтальпия конденсата, кДж/кг.