Конструкция внутреннего камерного устройства

Лекция №27.

Конструкция внутреннего камерного устройства.

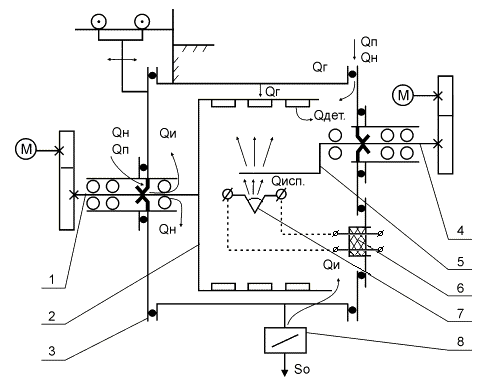

Схема внутрикамерного устройства типовой вакуумной установки показана на рис. 1. На схеме показаны основные источники газовыделения, ухудшающие рабочий вакуум.

Рис.1. Вакуумная напылительная установка.

1-ввод движения барабана.

2-барбан.

Рекомендуемые материалы

3-крышка съемная (вакуумный фланец).

4-ввод поворота заслонки.

5-заслонка.

6-токоввод силовой.

7-испаритель резистивный (инструмент).

8-затвор системы откачки.

Расчет газовыделения из элементов арматуры вакуумных установок.

Суммарный поток газовыделеения QS из различных элементов (вакуумной камеры, внутривакуумной арматуры) различных элементов, поверхность которых обращена в вакуум может быть определен:

QS = QГ + QИ + QП + QН + QК,

где QГ - поток газовыделения (десорбции) с поверхностей, обращенных в вакуум, м3·Па·с-1;

QИ - поток испарения веществ с поверхности в вакуум, м3·Па·с-1;

QП - поток, образованный за счет проницпемости тонких стенок, м3·Па·с-1;

QН - поток натекания через неплотности, м3·Па·с-1;

QК - поток газовыделения из кинематических пар, м3·Па·с-1.

Рассмотрим последовательно все составляющие суммарного потока газовыделения.

1. Газовыделение (десорбция) с внутренних поверхностей.

Для ненагретых поверхностей:

,

,

где q г ,  - удельное газовыделение материала (в ориентировачных расчетах принимается постоянным, см. табл. 1)

- удельное газовыделение материала (в ориентировачных расчетах принимается постоянным, см. табл. 1)

Fi, м2 –площадь поверхности, обращенная в вакуум.

n – количество различных материалов, учитываемых в расчете.

После прогрева q г резко убывает, поэтому прогрев является важнейшей процедурой, необходимой для получения сверхвысокого вакуума.

Таблица 1.

Удельное газовыделение некоторых конструкционных материалов

| № | Материал | q г , м3·Па·с-1·м-2 без прогрева | q г, м3·Па·с-1·м-2 после прогрева в вакууме (450°, 10 час, 10-5 Па) |

| 1 | Резина вакуумная | 10-3 | ¾ |

| 2 | Фторопласт | 3×10-5 | ¾ |

| 3 | Сталь малоуглеродистая | 4×10-4 | 3×10-8 |

| 4 | Сталь нержавеющая | 10-4 | 3×10-9 |

| 5 | Медь бескислородная | 10-5 | 10-9 |

Из таблицы видно, что после прогрева в вакууме газовыделение уменьшается в 104 – 105 раз (!)

Для инструмента и деталей, нагреваемых свыше 500°С (нагревателей, испарителей, катодов, экранов и т.п.), учитывают газ, растворенный в толще материала. В первом приближении считаем, что газ равномерно выделяется из толщи нагретого элемента за время tобр . Тогда при прогреве поток газовыделения из них составит:

QГ »

где m – масса нагретых деталей (до T>500°),

tобр – время выдержки при высокой t° в вакууме,

g – газосодержание,  , см. табл. 2.

, см. табл. 2.

Таблица 2.

Удельное газосодержание некоторых материалов

| Материал | g, |

| Мо | 0.3-1 (0.6) |

| W | 0.2-0.7 (0.4) |

( ) – значения, рекомендуемые при проведении расчетов.

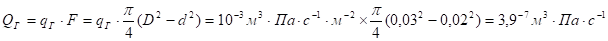

Пример 1. Рассчитать поток газовыделения с торца резиновой манжеты размером d D = 20

D = 20 40 мм.

40 мм.

Пример 2. Рассчитать поток газовыделения со стенок непрогретой цилиндрической камеры, изготовленной из нержавеющей стали, имеющей размеры D l = 250

l = 250 300 мм.

300 мм.

Пример 3. Рассчитать поток газовыделения со стенок той же камеры, но после прогрева.

2. Испарение.

Поток газа, испаряемый с поверхностей легкоиспаряемых материалов (вакуумного масла, цинка, органических соединений, находящихся на поверхности) может быть найден по формуле:

Qи = ![]() ,

,![]()

где n – количество веществ, испаряемых в камере,

P’i – остаточное давление i-го вещества в камере,

Piнас – давление насыщающих паров i-го вещества,

F – площадь поверхности, покрытая i-м веществом и обращенная в вакуум.

V1 – объем данного вещества в газообразно состоянии, удоряющийся о единицу поверхности в единицу времени. V1 ≈ 117 м·с-1

Поиск площади F, покрытой легкоиспаряющимся веществом, в случае масла, представляет определенные трудности, т. к. площадь маслянного пятна имеет свойство увеличиваться за счет миграции масла по поверхности (за счет поверхностного натяжения). Для ограничения площади, покрытой маслом, на валу манжетных вводов и в трубопроводах диффузионных насосов ставят антимиграционные ловушки (фторопластовые пояски).

Так как мы обычно не знаем парциального давления легкоиспаряющегося вещества в камере, то его поток может быть рассчитан ориентировочно:

Qи »

Давление насыщающих паров i-го вещества может быть рассчитано по формуле:

lgPнас= А - B/T ,

где А, В – константы, характеризующие вещество;

Т – абсолютная температура поверхности.

Таблица 3.

Давление насыщающих паров некоторых материалов

Материал | Pнас , Па при T=293K | Pнас , Па при T=800K | А | В |

| Hg | 1.3×10-1 | 102 | 216.7 | 9078 |

| Масло ВМ-1 (диф.насосы, вводы вращ.) | 10-6 | 105 | 15.5 | 6000 |

| Zn | 10-10 | 102 | ¾ | ¾ |

| In | <10-12 | 10-6 | 10.82 | 12298 |

| Cu | <10-12 | 10-8 | ¾ | ¾ |

| Ag | <10-12 | 10-9 | ¾ | ¾ |

|

Пример 4. Расчет потока паров масла, испаряющегося из сальникового ввода.

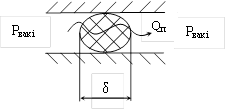

Рис. 1. Схема манжетного уплотнения сальникового ввода.

1 – нажимная втулка;

2 – манжета;

3 – вал ввода;

4 – область поверхности вала, покрытая маслом (ВМ –1) (на длине Lзамасл)

Fос – осевая сила, прижимающая манжету к корпусу ввода;

d – диаметр вала.

Исходные параметры ввода:

Lзамасл = 4 см = 0,04 м;

d = 20 мм =0,02 м;

Тогда поток испаряющегося масла:

Qи ![]() V1*F*Pнас,

V1*F*Pнас,

где V1 – объем паров масла, ударяющийся о единицу поверхности в единицу времени, принимаем V1 ≈ 117 м·с-1;

F – замасленная площадь вала ввода, F = π d Lзамасл = π* 0,02*0,04≈2,6*10-3 м2;

Pнас – давление насыщающих паров масла, Pнас ≈ 10-6 Па

Qи  117

117 *2,6*10-3м2*10-6Па=3,0*10-7

*2,6*10-3м2*10-6Па=3,0*10-7 .

.

Рассчитаем предельное давление в камере технологической установки, предположив, что источником газовыделения является только смазка сальникового ввода.

Допустим, что быстрота откачки камеры составляет S0 =100 =0,1

=0,1 .

.

Тогда предельное давление в камере P′ с учетом рассчитанного выше потока испаряющегося масла составляет

P′ = =3,0*10-6 Па.

=3,0*10-6 Па.

Сделав подобный расчет, следует помнить, что в камере есть другие источники газовыделения, в первую очередь:

- непрогретые стенки камеры, т. к. камеру нельзя нагревать свыше 120ºС из-за наличия масла во вводе); QГ ≈ 6,2*10-5 м3*Па*с-1

- газовыделение резины манжетного ввода; QГ ≈ 3,9*10-7 м3*Па*с-1

- газовыделение остальных элементов вакуумной камеры.

Таким образом мы видим, что сальниковый ввод ограничивает достигаемый предельный вакуум главным образом за счет косвенного влияния – ограничения прогрева вакуумной установки.

3. Проницаемость.

Поток газопроницаемости тонкостенного элемента по i-му газу (H2, He и т. д.) может быть рассчитан по формуле

Qпi = ;

;

где qп,  – коэффициент проницаемости для данной пары “газ – материал”;

– коэффициент проницаемости для данной пары “газ – материал”;

F – площадь тонкой стенки (оболочки, сильфона манжеты);

∆p – перепад давления проникающего газа на стенке, Па; ∆pi = pi – p’1

δ - толщина стенки, м;

j – показатель диссоциации газов в материале стенки (1 – для полимеров, резин; 2 – для металлов).

qп = q0*exp ,

,

где q0 – константа проницаемости, м2*Па1/j*с-1

Еп – энергия активации проницаемости, Дж*моль-1

Напомним, что основным газом, диффундирующим (проникающим) через резину является гелий, с парциальным давлением в атмосфере р1=5,32*10-1 Па. Основным газом, диффундирующим через сталь является водород с парциальным давлением в атмосфере р1=3,99*10-2 Па.

При давлении в вакуумной камере р=10-5 Па, откачиваемой диффузионным насосом, парциальные давления этих газов составят: р2=10-8 Па (Не), р2=10-7 Па (Н2).

Таким образом при расчетах потоков проницаемости можно принять:

QпO2 ≈ 0;

QпN2 ≈ 0;

QпHe ≈  ;

;

QпH2 ≈ Qпi = ;

;

Q∑  QпHe+QпH2

QпHe+QпH2

+

+

|

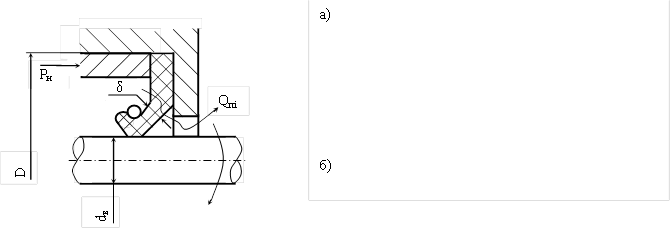

Рис. 2. Схема проникновения (диффузии) газов через уплотнительные элементы:

а) уплотнительное кольцо,

б) манжета сальникового ввода.

Таблица 4.

Коэффициенты проницаемости атмосферных газов через металлы.

| Газ | ∆р, [Па] | Материал | Т, [К] | qп, [Па1/j*м2*с-1] |

| Н2 | 5*10-2 | Fe | 293 | 1,4*10-12 |

| Н2 | 5*10-2 | Fe | 700 | 1*10-8 |

| N2 | 8*104 | Fe | 293 | 1*10-22 |

Не | 3*10-1 | Кварц Si02 | 293 | 4*10-14 |

| Не | 3*10-1 | Кварц Si02 | 600 | 3*10-12 |

| Не | 3*10-1 | Боросиликатное стекло SiO2, B2O3 | 293 | 1*10-15 |

| Не | 3*10-1 | Резина ИРП-1345М | 293 | 6*10-9 |

Таблица 5.

Константы и энергии активации проницаемости Н2 через различные материалы.

| Материал | q0, [Па1/j*м2*с-1] | Еп, | j для Н2 |

| Фторопласт-4 | 3,6*10-6 | 1,7*104 | 1 |

| Резина ИРП-1578 | 1*10-3 | 4*104 | 1 |

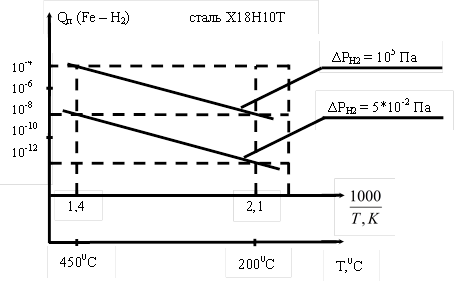

| Сталь Х18Н10Т | 8,9*10-4 | 6,8*104 | 2 |

| Сталь О3Х18Н12В4 | 4*10-3 | 1,5*108 | 2 |

| Сталь 36НХТ10 | 7*10-6 | 8,6*107 | 2 |

|

Рис.3. График зависимости потока проникающего водорода Qп от Т для сильфона D*d*h*n=22*10*0,08*10.

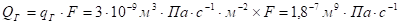

Пример 5. Рассчитать поток газопроницаемости манжеты из материала ИРП-1345М.

Dв=20мм =0,02 м; D=30мм=0,03м; δ=0,3мм=3*10-4м.

Коэффициент проницаемости:

qп =6*10-9  .

.

Площадь стенки манжеты:

F≈ .

.

Перепад давления поникающего газа на стенке:

(∆рНе)′=3*10-1 Па.

Поток газопроницаемости:

Qп Не-резина  .

.

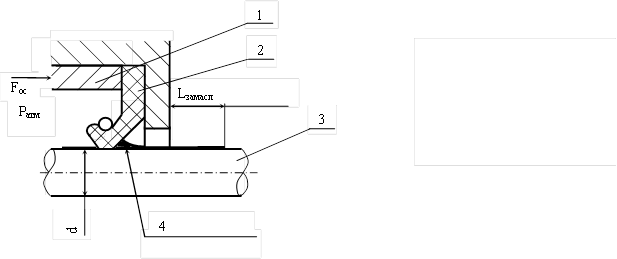

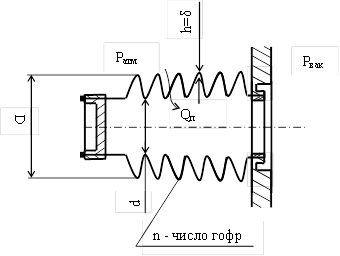

Пример 6. Рассчитать поток газопроницаемости сильфона из стали Х18Н10Т с размерами

D*d*h*n=63*47,5*0,16*15, где n – число гофр сильфона, см. рис. 4.

|

Рис. 4. Схема проникновения (диффузии) газов (водорода) через металлический сильфон:

1 – заглушка, приваренная к торцу сильфона;

2 – кольцо обжимное (для лучшей приварки сильфона);

3 – сильфон;

4 – стенка (фланец);

5 – кольцо распорное (для лучшей приварки сильфона).

Суммарная площадь стенок сильфона:

F∑= *2*n = 4,1*10-2 м2;

*2*n = 4,1*10-2 м2;

δ = 1,6*10-4 м;

Перепад давления поникающего газа на стенке:

(∆р)1/2=(5*10-2)1/2 Па1/2=2,2*10-1 Па1/2.

Коэффициент проницаемости:

qп = 10-12  .

.

Поток газопроницаемости:

Qп Н2-Fe =  .

.

4. Натекание.

Определяется чувствительностью течеискателя, используемого при контроле.

![]()

Так, для высоковакумных непрогреваемых системы, герметичность системы проверяется с помощью галоидного течеискателя, для которого максимальная чувствительность( минимальный поток натекания) составляет:

|

Если Вам понравилась эта лекция, то понравится и эта - Окружающая среда и ее значение для жизни человека.

|

При проверке с помощью масс-спектрометрического течеискателя (без азота) чувствительность метода, соответственно, расчетный поток натекания составляет

|

Для СВВ прогреваемых систем должен использоваться масс-спектрометрический течеискатель с азотной ловушкой и, соответственно, расчетная величина течи составляет

|

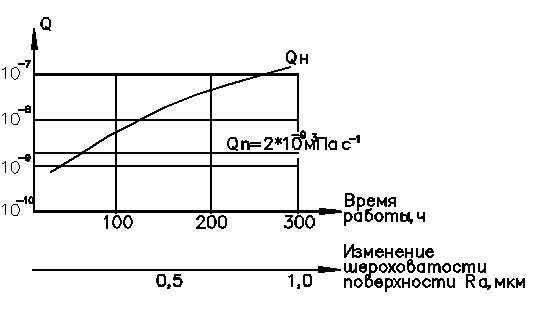

Рис. 5. Изменение натекания через инжекторный ввод в зависимости от времени работы и от шероховатости поверхности вала представлено на следующем графике.

В вводах движения манжеты изнашиваются в прцессе работы, циклически работающие на изгиб сильфоны “устают”, поэтому поток натекания через эти вводы с течением времени растет, как показано на рис. 5.

,

,