Исходные принципы проектирования тп

1.Исходные принципы проектирования ТП. Виды ТП

Технологический процесс состоит из операций, расположенных в определенном порядке, составляющим схему операций. Содержание операции излагается в документе, который называется операционная карта. Проектируя содержание операции и составляя схему операций, руководствуются исходными принципами проектирования техпроцессов.

1. Исходные принципы проектирования техпроцессов

1. Обеспечение качества продукции

2. Обеспечение высокой производительности труда

3. Обеспечение наименьшей себестоимости

4. Облегчение и безопасность труда

5. Сокращение длительности производственных циклов

6. Сокращение времени подготовки производства

Рекомендуемые материалы

7. Автоматизация и механизация производственных процессов.

2. Виды технологических процессов

ГОСТ 14302-73 устанавливает два вида технологических процессов: единичный и типовой. Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных или разнотипных изделий).

Единичный технологический процесс применяется для изготовления изделий одного наименования, типоразмера и исполнение независимого от типа производства.

Маршрутный ТП оформляется на маршрутной карте, где только перечисляются операции.

Маршрутно-операционный технологический процесс - технологический процесс, выполняемый по документации, в которой содержание отдельных операций излагается без указаний переходов и режимов обработки.

2. Технологическая классификация оборудования

4. Технологическая классификация оборудования

Одним из признаков для классификации станков служит степень универсальности. Она характеризует разнообразие деталей и операций, для которых пригоден станок. Чем больше это разнообразие, тем шире технологические возможности станка. С этой точки зрения все станки разделены на четыре группы.

1. Станки общего назначения (широко универсальные). В эту группу входят токарно-винторезные, вертикально- и горизонтально- фрезерные, вертикально- и радиально-фрезерные, и т.п. .

2. Станки общего назначения с повышенной производительностью. Эти станки менее универсальны, обладают меньшим диапазоном чисел оборотов и подач, но рассчитаны на большую производительность. К ним относятся станки токарно-револьверные, токарные автоматы и полуавтоматы, продольно- и карусельно-фрезерные, бесцентрово-шлифовальные и т.п.

3. Станки определенного назначения. В эту группу входят станки, предназначенные для операций одного наименования, у определенного вида деталей, например, станки зуборезные, резьбофрезерные, копировально-токарные и т.п.

4. Станки специальные. Эту группу составляют станки, каждый из которых предназначен для выполнения только какой-либо одной операции в одном технологическом процессе.

Специальные станки разделяют на два вида: обыкновенные и агрегатные.

3. Концентрация и дифференциация операций ТП

5. Концентрация и дифференциация схем станочных операций

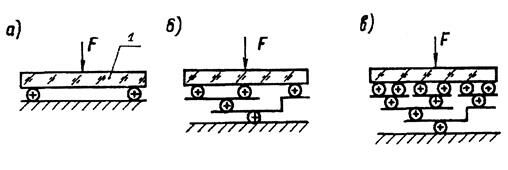

Различные способы механической обработки могут быть совершенно равноценными с точки зрения их технических возможностей, но некоторые из них могут оказаться либо технологически неприемлемыми, либо значительно менее выгодными, чем другие. Поэтому выбор способа механической обработки должен быть основан на сравнительном технико-экономическом анализе, который может проводиться на основе предварительной классификации наиболее рациональных схем станочных операций техпроцессов - дифференцированных, концентрированных и смешанных.

Концентрация (укрупнение) операций означает объединение нескольких операций в одну более сложную, а дифференциация (разукрупнение) - расчленение техпроцесса на более простые операции. Пределом концентрации является сосредоточение всей обработки детали в одной операции, пределом дифференциации - разделение процесса-а на такие операции, каждая из которых будет состоять из простого перехода.-

В зависимости от сочетания числа обрабатываемых поверхностей +--и числа обрабатывающих их инструментов различают четыре исходные схемы наладки станков:

1) одноместные одноинструментные,(см. Настольный сверлильный станок)

2) одноместные многоинструментные,

3) многоместные одноинструментные,

4) многоместные многоинструментные.

С точки зрения порядка работы инструмента, так же как и порядка расположения деталей по отношению к инструменту, при классификации схем станочных операций различают три возможных принципа построения операции:

1) последовательная схема - последовательно работают инструменты или последовательно обрабатываются одним инструментом установленные на станке заготовки,

2) параллельная схема - одновременная работа нескольких инструментов или одновременная обработка одним инструментом нескольких деталей или нескольких поверхностей других деталей,

3) параллельно-последовательная схема - сочетание первых двух схем.

И повышение, и уменьшение степени концентрации операций имеют свои достоинства.

С повышением степени концентрации операций:

1) уменьшается число установок детали, что очень существенно; при обработке крупных деталей,

2) появляется возможность использовать станки повышенной производительности и агрегатные станки, что важно при большом объеме выпуска,

3) сокращается длительность производственного цикла,

4) упрощается планирование и учет производства (меньше стало операций).

С уменьшением степени концентрации:

1) упрощается наладка оборудования,

2) снижается квалификация работы,

3) возможно использовать интенсивные режимы резания в каждом переходе.

Задача о наивыгоднейшей степени концентрации сложная в общем виде и резко упрощается в конкретных условиях, так как они накладывают много ограничений. Почти все ограничения так или иначе связаны с оборудованием, например, объединить фрезерование и точение, имея универсальное оборудование, нельзя.

4. Виды операции и этапы ТП

6. Виды операций и этапы технологического процесса

Для превращения заготовки в готовую деталь с каждой ее поверхности, подлежащей обработке, снимают некоторый слой металла, называемый общим припуском (на обработку поверхности), или припуском заготовки. Общий припуск может быть снят в одной операции или же за несколько операций. В отличие от этого слой, снимаемый в одной операции, называют операционным припуском. В связи с этим различают следующие виды операций: обдирочные, черновые, чистовые, окончательные и отделочные.

Обдирочной называют первую операцию, когда она очень грубая, снимается большая часть припуска, но точность низкая, хотя и выше точности заготовки.

Черновой называют любую операцию, если за ней следует аналогичная по методу обработки, но более точная операция, называемая в таких случаях чистовой (например, шлифование черновое и шлифование чистовое).

Чистовой называют операцию, следующую за черновой. Целью ее может быть завершение обработки, тогда она может быть и окончательной.

Окончательной называют последнюю операцию обработки поверхности, обеспечивающую требуемое качество поверхности.

Отделочной (отделкой) часто называют окончательную операцию, если она выполняется со снятием очень малого припуска; такую окончательную обработку предусматривают, когда к точности поверхности предъявлены особенно высокие требования.

Следует заметить, что каждая последующая операцию отличается от предшествующей меньшим операционным припуском и большей точностью..

Естественно, что обрабатывая поверхность, например, два раза, вначале делают это грубо, а затем более тонко, но не наоборот.

Такого же порядка стараются придерживаться, назначая последовательность операций обработки всей детали. Вследствие этого получается, что операции одинаково грубые (или одинаково тонкие), коротко - однородные, следуют в процессе непосредственно одна за другой. Отсюда и возникает понятие об этапах процесса.

Под этапом технологического процесса понимают группу однородных операций, выполняемых непосредственно одна за другой.

В технологической документации границы между этапами не проводят, так как по порядку нумеруются операции, к тому же эти границы не всегда четкие.

Обрабатывать одну поверхность в несколько операций и группировать операции в этапы необходимо по двум главным причинам:

Во-первых, это нужно, чтобы обеспечить заданную точность детали.

Если деталь не обладает большой жесткостью, то обработка одной части неизбежно вызывает деформацию других ее частей. Деформации появляются в результате перераспределения внутренних напряжений в детали[1], которое вызывается снятием припуска. Не исключены и деформации при закреплении детали на станке.

Если пренебречь этим и обработать точную поверхность окончательно в то время, когда другие поверхности еще не обработаны, то к концу процесса она может потерять точность.

Во-вторых, это нужно для того, чтобы лучше использовать оборудование.

Грубые операции могут выполняться на мощных станках, позволяющих снимать большой слой металла в один ход. Для промежуточных операций можно использовать менее мощное, но более точное, оборудование, а для окончательных операций - другие станки, отвечающие целям таких операций.

Правильное использование оборудования ведет к уменьшению затрат труда.

5. Исходные данные для разработки ТП

Основными исходными данными для проектирования процесса являются:

рабочий чертеж детали, объем выпуска детали, чертеж заготовки, оборудование, которым возможно располагать.

Чертеж детали. Рабочий чертеж является единственным документом, определяющим требования детали - единственным основанием для контроля и приемки деталей после изготовления. Поэтому главнейшее требование к чертежу состоит в том, что он должен быть полностью проработан конструктором детали.

В соответствии с ГОСТом разработка технологических процессе производится для изготовления изделий, конструкции которых отработаны на технологичность.

Повышение технологичности конструкции изделия предусматривает проведение комплекса различных мероприятий, в числе которых можно отметить следующие.

1. Создание конфигурации деталей и подбор их материалов, позволяющих применение наиболее совершенных исходных заготовок, сокращающих объем механической обработки (литье под давлением, литье по выплавляемым моделям, горячая цветная прессовка и т.д.)

2. Простановка размеров в чертежах с учетом требований их механической обработки и сборки, позволяющая выполнять обработку по принципу автоматического получения размеров на настроенных станках, автоматах и полуавтоматах, и обеспечивать совмещение конструкторских, исходных и технологических баз.

3. Упрощение конфигурации деталей, простановка обоснованных допусков на размеры и шероховатость поверхности.

4. Создание конфигурации деталей, позволяющих применение наиболее совершенных и производительных методов механической обработки.

5. Проведение нормализации и унификации изделий.

6. Создание конструкции изделия, позволяющей проведение операционной сборки по принципам полной и частичной взаимозаменяемости, что и является одним из условий организации поточной сборки.

Объем выпуска. Количество деталей, которое должно быть выпущено в определенное календарное время (заданный объем выпуска), позволяет ориентироваться при проектировании процесса на такой вид организации производства (единичное, серийное, массовое), который будет более целесообразным при таком объеме.

Объем выпуска необходим для уточнения способа получения заготовки (литье, штамповка и т.д.), для выбора степени концентрации операций, для выбора всех средств механизации операций (станков, приспособлений, инструментов), т.е. для решения всех задач, связанных с производительностью труда. Поэтому, не зная объем производства, проектировать технологический процесс невозможно. В условиях массового и серийного производства объем выпуска служит основой для установления такта или ритма выпуска продукции, обеспечивающего выполнение производственной программы в заданный срок.

Такт выпуска t мин/шт, представляет собой интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения: t = F/Q , где

F - годовой фонд времени станка (линии) с учетом простоев по причинам сменности, выходных дней, ремонта и т.п. в мин.,

Q - размер годового задания, шт.

Ритм выпуска - количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени. Ритм = 1/t.

При проектировании техпроцесса желательно добиться его построения из одинаковых или кратных по трудоемкости операций с продолжительностью, равной или кратной такту выпуска изделий. В этом случае возможна и целесообразна обработка заготовок на поточной линии.

Чертеж заготовки разрабатывают по рабочему чертежу детали, предусматривая необходимые общие припуски на обработку и оформляя конфигурацию заготовки в соответствии с технологическими возможностями избранного способа ее получения. В разработке чертежа заготовки принимают участие технологи заготовительного и механического цехов и конструктор изделия.

Количественным критерием для оценки разработанного чертежа заготовки служит трудоемкость и себестоимость получения заготовки и ее механической обработки.

6. Стадии разработки ТП. Связи между чертежом и ТП

Все операции технологического процесса взаимосвязаны. Например, изменяя количество поверхностей, обрабатываемых в данной операции, надо соответственно изменять его в другой или других операциях.

Вследствие такой взаимосвязи операций задачи, решаемые как в масштабе всего процесса, так и внутри его операций, всегда являются задачами комплексными. Вследствие сложности комплексной задачи приблизиться к правильному ее решению можно лишь постепенно, посредством ряда попыток.

Для уменьшения объема различных направлений, особенно трудоемких, когда они связаны с цифровым материалом (операционные размеры, режимы обработки и нормирование), проектирование процесса разделяют на две стадии:

1) составление плана процесса,

2) разработка операций процесса.

На обоих стадиях принимают во внимание одни и те же факторы, влияющие на технологический процесс, но с разными целями, что придает каждой стадии свой характер.

На первой стадии решают лишь, из каких основных этапов должен состоять процесс и каким образом разделить всю потребную обработку детали на операции. Определение целесообразных границ между операциями является главной целью составления плана обработки. Решение на этой стадии работы принимают главным образом на основании общих соображений.

Основной задачей второй стадии является подробная разработка каждой операции; одновременно корректируется план процесса.

9.2. Связи между чертежом и технологическим процессом

Между рабочим чертежом и необходимым технологическим процессом существуют тесные связи. Можно усмотреть, что главные из них идут по следующим трем направлениям:

1) точность поверхностей - это необходимые методы обработки в технологическом процессе,

2) взаимная координация поверхностей в чертеже - базы, способы установки, последовательность операций в технологической процессе,

3) термическая обработка в чертеже - этапы в технологическом процессе.

Уже первое ознакомление с чертежом детали позволяет получит общее, но достаточно отчетливое представление о необходимом технологическом процессе.

1) материал, общие размеры и конфигурация детали позволяют судить о возможном способе получения заготовки.

2) вместе с этим становится ясным примерный объем механической обработки, а также основной типаж потребных станков,

3) присутствие сложных поверхностей указывает на необходимость использования тех или иных станков определенного назначения (например, копировальных).

Изучение чертежа легко обнаруживает связь между заданной точностью поверхностей детали и необходимыми в технологическом процессе методами их обработки, потому что каждый метод располагает определенными возможностями в отношении точности размеров и шероховатости поверхностей.

Если бы каждую из обработок, необходимых для каждой поверхности детали, выполнять как отдельную операцию (максимальная дифференциация процесса), то оказалось бы, что рабочий чертеж полностью предопределил все операции техпроцесса. В действительности для лучшего использования станков по соображениям, связанным с точностью обработки (учитывая, что наилучшая взаимная концентричность, перпендикулярность и параллельность поверхностей получается при обработке их в одной операции - при одной установке) и другим причинам, во многих операциях обрабатывают несколько поверхностей.

Столь же тесными, только более сложными и поэтому внешне менее заметными, являются связи принятой на чертеже взаимной координации поверхностей детали с технологическими базами, способами установки и последовательностью операции.

7. Методика составления плана процесса

9.3. Методика составления плана процесса

План технологического процесса в виде операционных эскизов составляют по рабочему чертежу детали. Такой план является результатом решения всех основных технологических задач. Им устанавливаются границы между операциями и последовательность операций в процессе, степень концентрации операций, технологические базы, места закрепления детали и т.д.

В плане процесса операционные эскизы делают от руки, выделяя обрабатываемые поверхности красными линиями, указывая технологические базы и необходимый станок.

Операционные припуски не рассчитывают.

При составлении плана процесса руководствуются, главным o6разом, общими соображениями и принимают лишь решения, без которых нельзя установить границы между операциями, и последовательность операций. Методическую сторону этой работы можно описать следующей примерной схемой.

1. Выявляют наиболее ответственные (точные) поверхности детали и другие поверхности, требующие многократной обработки. Намечают виды операций, которые должна пройти каждая из поверхностей. Все эти поверхности разделяют на две группы:

а) поверхности, которые лучше (или возможно, но не в любом случае необходимо) обрабатывать совместно (в одной операции) с другими - обычно это соосные поверхности вращения, прилегающие к ним торцы и др.,

б) поверхности или комплексы поверхностей, явно требующие обработки в отдельной операции, например, зубья зубчатого венца; комплексы - группа отверстий и т.п.

2. Выявляют поверхности, допускающие обработку сразу окончательно. Эти поверхности разделяют на такие же две группы:

а) поверхности, допускающие совместную обработку с другими,

б) поверхности или комплексы, явно требующие отдельной операции.

3. В появившийся в виде первого наброска план процесса помещают операции для поверхностей по п.1б.

4. Размещают в плане операции, необходимые для поверхностей по п. 2б..

5. Окончательно оценивают все принятые решения, вносят необходимые исправления.

6. Включают в план опущенные слесарные операции (зачистка заусенцев, округление кромок и т.п.), а также немеханические (контроль, промывка и т.п.).

Описанная общая схема не охватывает подробностей, всего многообразия конкретных условий, но она достаточно характерна.

С этого момента работу начинают фиксировать операционными эскизами.

Одним из наиболее сложных разделов проектирования техпроцесса механической обработки является назначение технологических баз, базирующих поверхностей и определения первой операции.

Вопрос о выборе технологических баз решается в самом начале проектирования техпроцесса одновременно с вопросом о последовательности и методах обработки отдельных поверхностей детали. При этом следует руководствоваться рекомендациями и правилами, и одним из таких правил, наиболее общих и важных, является принцип совмещения баз.

Кроме того необходимо придерживаться также следующих рекомендаций.

1. Во избежание релаксации внутренних напряжений, а следовательно, деформации заготовки (это существенно для отливок и штамповок) обработку рекомендуется начинать с наименее точных поверхностей при снятии с них наибольших припусков.

2. В случае опасности появления раковин и трещин в первую очередь необходимо снимать наибольший припуск с тех поверхностей, где подобные дефекты чаще всего обнаруживаются. Иногда может быть выполнена даже чистовая обработка подобных поверхностей. Это позволяет забраковать заготовку в самом начале ее обработки.

8. Назначение первой операции и выбор баз для первой обработки

9.4. Назначение первой операции и выбор баз для первой обработки .

Назначение технологических баз начинается с выбора технологической базы для выполнения первой операции.

Базы, используемые для первой обработки детали, называются черновыми технологическими базами.

В качестве черновой технологической базы должна выбираться поверхность или совокупность поверхностей, относительно которых при первой операции могут быть обработаны поверхности, используемые в следующих операциях в качестве баз. Таким образом, черновая база должна всегда использоваться для обработки других технологических баз.

Для обеспечения точности ориентировки и надежности закрепления детали в приспособлении черновая база должна иметь достаточные размеры и возможно более высокую степень точности и наименьшую шероховатость поверхности. Черновая база должна использоваться при обработке детали только один раз, при выполнении первой операции. Все последующие операции должны выполняться на обработанных поверхностях.

В качестве черновой технологической базы целесообразно выбирать совокупность поверхностей, остающихся необработанными.

Вопросы выбора первой базы тесно связаны с выбором первой обрабатываемой поверхности, которую выбирают, пользуясь правилом первоочередности обработки лучшей из двух технологических баз.. Оно заключается в том, что из двух взаимно связанных поверхностей детали должна быть, в первую очередь, обработана та. которая более пригодна для роли технологической базы. Правило основано на том, что из двух операций обработки двух взаимосвязанных поверхностей последующая всегда ответственнее (точнее) предшествующей; следовательно, она более нуждается в лучшей технологической базе.

Иллюстрируя это правило (как и другие описываемые ниже), будем иметь в виду обработку каждой поверхности сразу начисто.

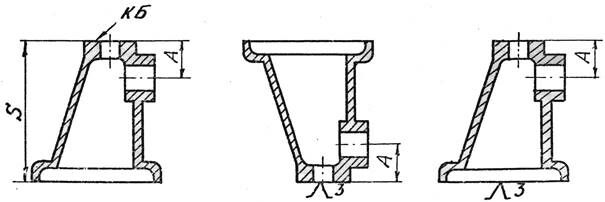

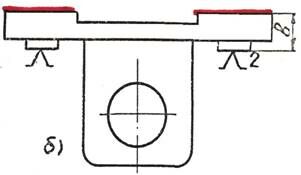

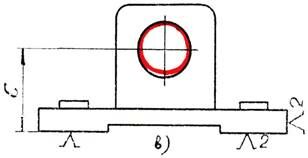

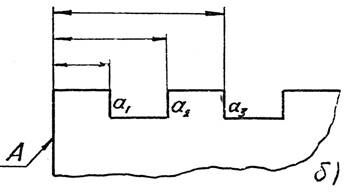

У детали, показанной на рис.1а обрабатываются связанные размером С плоскость В и поверхность М отверстия, причем отверстие точнее плоскости. В соответствии с приведенным выше правилом требуется, чтобы в первую очередь была обработана плоскость В. В этом случае первой базой может быть или плоскость D или плоскость А (рис.1б, первая операция). Отверстие будет обрабатываться во второй операции (рис.1в), и плоскость В будет использоваться как технологическая база. Размер С выдерживается в этой операции.

|

|

|

|

| Рис.1 Схемы, поясняющие правило выбора лучшей из 2-х технологических баз |

9.5. Принцип совмещения баз и последовательность операций

В основе решения задач о целесообразной последовательности операций технологического процесса также лежит принцип совмещения баз. Оказывается, что для избежания погрешности от несовмещения баз, последовательность операций должна быть согласована с взаимной координацией поверхностей на чертеже детали. Это вытекает из следующих рассуждений.

1. Каждая из двух поверхностей, связанных на чертеже детали одним размером, является, конструкторской базой по отношения к другой. Следовательно, при обработке одной из них роль технологической и исходной базы должна выполнять другая (принцип совмещения баз).

2. Поверхность, уже обработанная (в данной операции), имеет точность большую, чем любая из еще не обрабатывавшихся. Следовательно, именно она должна служить технологической и исходной базами на следующей операции. Но, согласно положению 1, в этой последующей операции обязана быть обработана не любая поверхность, а та, с которой обработанная поверхность непосредственно связана,

3. На основании изложенных положений 1 и 2, третьей по счету может обрабатываться лишь поверхность, связанная с одной из двух уже обработанных, четвертой - связанная с третьей или с одной из двух ранее обработанных и т.д. для всех поверхностей детали.

Таким образом, порядок обработки поверхностей не может быть произвольным, а должен соответствовать координации поверхностей на чертеже детали. На рис.2а показан один из возможных способов взаимной координации пяти поверхностей детали и несколько: соответствующих ему порядков обработки этих поверхностей (начиная с поверхности 1).

Координаций одной и той же поверхности много. Интересен случай, когда одна поверхность детали связана не с одной, а с несколькими другими, например, А на рис.2б.

Из положения 1 вытекает, что базами при ее обработке должны служить одновременно все эти другие поверхности (а1, а2 и а3). Однако, это невозможно. Технологической и исходной базами может служить лишь какая-либо одна из них. При этом неизбежно нарушение принципа совмещения баз по отношению к остальным. Последствия этого тем менее существенны, чем большие припуски имеют упомянутые остальные базы.

|

|

|

| Рис.2. Последовательность обработки поверхностей детали |

Отсюда вытекает одно из главных правил построения процесса: в совокупности взаимосвязанных поверхностей должна быть обработана в первую очередь та поверхность, с которой связано наибольшее число других.

После обработки такой поверхности (А) все другие, с ней связанные (а1, а2, а3) могут обрабатываться в произвольном порядке. При этом технологической и исходной базами для каждой из них должна служить поверхность, обработанная в первую очередь (т.е. А).

9. Выбор главной базы

9.6. Выбор главной базы (ГБ)

Главная база - самая важная из технологических баз. Ее выбирают раньше других - самой первой.

В общем виде можно так сформулировать условия, которыми руководствуются при выборе главной базы:

1. Главной базой должна служить та поверхность, относительно которой в чертеже детали координирована обрабатываемая поверхность (совмещение технологической и конструкторской баз)„

2. Точность, форма и размеры главной базы должна обеспечивать хорошую устойчивость детали на установочных элементах приспособления и простоту закрепления детали.

Таким образом, выбирая главную базу, прежде всего выясняют, пригодна ли для такой роли конструкторская база. Положительный ответ означает, что задача решена - главная база выбрана. Остается указать эту базу в операционной карте и проставить от нее исходный размер, т.е. совместить с ней исходную базу.

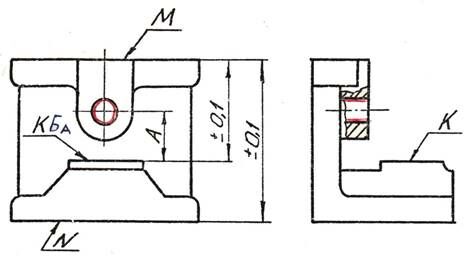

Рис.3.Пример выбора главной базы

Однако, такое наилучшее и простое решение возможно не всегда, так как конструкторская база не всегда пригодна для выполнения функций главной. Такой пример показан на рис.3. Отверстие координировано от плоскости К (рис.3а). Базы будут совмещены при базировании детали по схеме рис.3б. Однако осуществить установку по такой схеме трудно (устойчивость детали получается плохой). Отказ от совмещения баз (рис.3в) позволит применить приспособление значительно более простое. Приняв такое решение, технолог тем самым ставит перед собой новую задачу: выбрать установочную базу из числа других поверхностей детали.

14. Разработка операций ТП

На этой второй стадии проектирования процесса решения, принятые при составлении плана процесса, оцениваются еще раз, при необходимости корректируются и доводятся до конца. Результатом этой стадии работы являются операционные карты техпроцесса.

Выбор станков. Наиболее краткую характеристику станка дает его паспорт. Выбирая станок, руководствуются следующими основными соображениями.

Соответствие рабочей зоны станка габаритным размерам детали. Деталь должна свободно размещаться на станке, но использовать более крупный станок, чем это необходимо, нецелесообразно.

Возможность обеспечить нужную точность обработки. Это соображение приобретает особое значение при выборе станков для чистовых и окончательных операций. При этом, зная требуемую точность, ориентируются по величине так называемой экономической точности метода обработки, характерную для данного станка.

Понятие об экономической точности связано с тем, что для каждого станка существует некоторый интервал точности обработки Б (рис.6), характерный тем, что при выходе из него в сторону высших точностей (участок А) стоимость обработки начинает быстро возрастать, а при выходе в сторону низших (участок В) она уменьшается очень медленно. Этот средний интервал Б определяет границы, в которых лежит некая средняя "нормальная" для данного станка (экономическая) точность обработки.

Рис.6.Зависимость точности обработки от ее стоимости

Соответствие мощности, жесткости и кинематических возможностей станка наивыгоднейшим режимам обработки. Станок должен быть достаточно мощным и жестким при черновых операциях (не ограничивается сечение стружки), и достаточно жестким и быстроходным при чистовых операциях (не снижать скорость резания).

Соответствие производительности станка заданному объему выпуска деталей. В случае малой производительности для операции может потребоваться несколько станков. Соответственно увеличится число необходимых приспособлений и инструментов, количество рабочих, станки занимают большую площадь и т.д.

С другой стороны, станок чрезмерно производительный не будет загружен.

Выбор приспособлений. Первый шаг к выбору приспособления всегда состоит в том, что выясняют возможность обойтись без специального приспособления. Однако и форма детали, и требуемая точность обработки по второй характеристике точности, и нужная производительность могут требовать специального приспособления. Чем больше объем выпуска, тем шире пользуются специальными приспособлениями. При этом имеют в виду, что с их помощью можно не только повышать производительность станков, но и расширять их технологические возможности.

Таким образом, выбор станков и приспособлений, как и многие элементы из которых складывается проектирование процесса, это не изолированные друг от друга этапы работы, а лишь разные стороны решения одной и той же задачи, подчиненные одной цели - экономическому построению операций.

Выбор инструментов. Выбирая режущие инструменты, ориентируются, прежде всего, на ГОСТы и заводские нормали. В необходимых случаях предусматривают специальный инструмент. Заботясь о полном использовании режущих свойств инструментов, марки материалов для них подбирают в соответствии со свойствами обрабатываемого материала и условиями операции.

Выбор режима обработки. Режимы устанавливают на основании нормативов режимов, но учитывая также требуемую точность обработки поверхности.

Вопросы №10-13(11-13 являются частью десятого вопроса)

10. Выбор баз в условиях отказа от совмещения баз

11. Условие наименьшей погрешности при несовмещении баз

12. Правило единой технологической базы

13. Принцип постоянства баз

9.7. Выбор баз в условиях отказа от совмещения баз

В таких условиях погрешность от несовмещения баз становится неизбежной. Выбирая базу, всегда руководствуются одной и той же целью - уменьшить, вредные последствия несовмещения баз. Ниже приводятся некоторые правила и общие положения, которыми пользуются при несовмещении баз.

1. Условие наименьшей погрешности от несовмещения баз. Это самое общее (наиболее широкое) условие, которым руководствуются, выбирая технологическую базу при невозможности совместить ее с конструкторской.

После отказа от совмещения баз нужно использовать в качестве технологической базы ту из поверхностей детали, которая наиболее точно расположена относительно конструкторской базы.

Например, отказываясь использовать в качестве технологической базы в операции обработки отверстия (рис.4) конструкторскую базу (поверхность К), нужно воспользоваться для этой цели поверхностью М ( = 0,2 мм), но не поверхностью N ( = 0,4 мм).

Рис.4.Схемы, поясняющие условие наменьшей погрешности

2. Правило единой технологической базы. Правило состоит в том, что две поверхности - данную и поверхность, являющуюся по отношению к ней конструкторской базой – обрабатывают, пользуясь единой (одной и той же) установочной базой.

Правило учитывает одну из общих закономерностей образования погрешностей в условиях несовмещения баз. Она состоит в том, что в случае обработки двух любых поверхностей детали на разных технологических базах, погрешность взаимного положения обработанных поверхностей, получается большей, чем после обработки их на одной базе, на величину погрешности взаимного расположения баз. Отсюда следует, что для получения наименьшей погрешности от несовмещения баз в размере, связывающем поверхности, необходимо обе их обрабатывать относительно единой базы.

Рис.5.К понятию единой технологической базы

Применение правила единой технологической базы рассмотрим на примере обработки поверхностей А и В кронштейна аэрофотоаппарата (рис.5а), на котором конструктором оговорена параллельность этих поверхностей. Принцип совмещения баз диктует, например, такую последовательность обработки: обрабатывается поверхность А, затем поверхность В на базе А. Однако такая схема обработки потребует приспособления, в котором поверхность А детали надо подводить снизу к установочным элементам приспособления, что усложняет его конструкцию. В условиях отказа от совмещения баз можно предложит два варианта обработки поверхностей А и В: на разных базах (рис.5б и 5в) в две операции и на единой базе (рис.5г и 5д) тоже в две операции. При равных условиях точность обработки по второму варианту будет выше, чем по первому. на величину δ допуска размера "С", соединяющего базы детали.

3. Принцип постоянства технологической базы. В наиболее полной форме принцип состоит в том, что обработку всех поверхностей детали выполняют, пользуясь на всех операциях одной и той же (постоянной) технологической базой.

Практически этот принцип применяют только для группы поверхностей в зависимости от конкретных условий, и эффективен он при соблюдении особых требований к точности технологической базы. Принцип оправдывает себя, если выполняется одной из двух условий:

1) обеспечивать на каждой операции погрешность установки постоянной базы, близкую к нулю,

2) допускать погрешность установки как угодно большую, но одинаковую по величине и знаку при каждой новой установке детали (нельзя, например, базировать отверстием по пальцу).

В таких условиях, независимо от числа операций для всех обрабатываемых поверхностей детали, создаются такие же условиях, как если бы все они обрабатывались при одной установке детали (как если бы все исходные размеры стали внутрикомплексными).

15.Обработка связки крепежных отверстий

1. Отработка крепежных отверстий (КО)

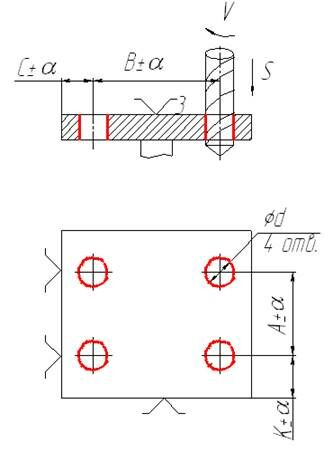

КО используется для создания разъемного соединения (болтового, винтового и т.д.) см. рис.1.

Рис.1 Связка крепежных отверстий на кронштейне

| Четыре координирующих размера – L, В, С и К имеют, чаще всего, точность |

|

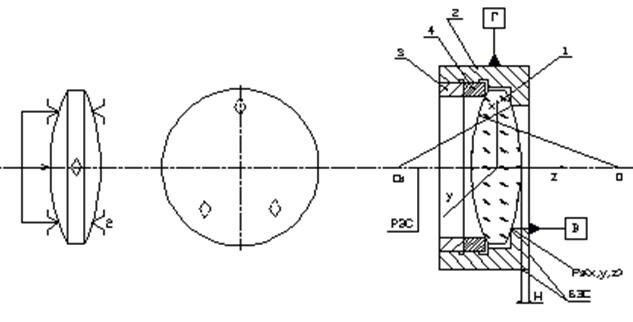

| На рис.3 показан кондуктор, который в производстве имеет название кондуктор типа “книжка”: состоит из кондукторной плиты 1 с ножками 4, механизм закрепления содержит качалку 3, обеспечивающую направление усилия прижима по нормали к поверхности плиты. В таких кондукторах можно сверлить отверстия по очереди на одном настольном станке (см. рис. Гл. 3) или обрабатывать головкой..

Для обработки головкой кондуктор ориентируют на столе станка. Надевают кондуктор на неподвижные сверла и опускают его на стол, а там устанавливают и крепят две призматические планки, по которым и будет устанавливаться кондуктор при обработке. Точность размеров детали зависит от точности соответствующих размеров кондуктора и точности инструмента |

|

Поэтому допуски на размеры кондуктора назначаются в два – три раза жестче чем на размеры детали, т.е.  .

.

В общем случае суммарная погрешность отработки, например, по размеру С будет:

, где

, где

- допуск на размер С кондуктора

- допуск на размер С кондуктора - допуск на диаметр втулки;

- допуск на диаметр втулки;

;  - допуск на диаметр сверла;

- допуск на диаметр сверла;  - погрешность износа сверла.

- погрешность износа сверла.

16.Обработка отверстия параллельного плоскости

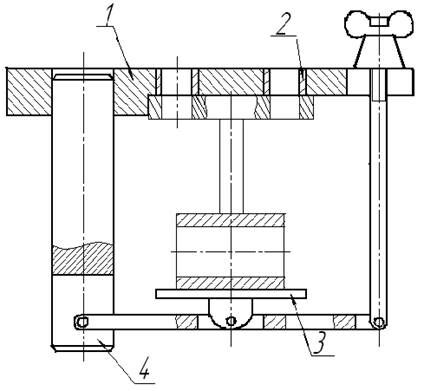

Отверстие, параллельное плоскости.

| На рисунке 4 показано два варианта конструкции детали а – сквозное отверстие, б – ступенчатое отверстие. В связке базирующего и РЭ необходимо обрабатывать обе поверхности. Встает вопрос с какой начинать?, т.е. какую поверхность обрабатывать первой. В этом случае действует правило: . Из двух связанных поверхностей первой должна быть обработана менее точная поверхность. БЭ – считается менее точным – с него и начинать. Дальше используется правило: следующей должна быть обработана поверхность, связанная с предыдущей, которая (предыдущая) будет служить

|

|

технологической базой (принцип совмещения баз). Кроме того более точная поверхность требует более точной базы. Значит отверстие обрабатывается во вторую очередь. Итак, первой обрабатывается плоскость..

| Плоскости (см. гл. Обработка плоскостей ) обрабатываются фезерованием, Схема обработки показана на рис 5. Если заготовка небольшая, то можно использовать торцевую фрезу. Для поверхностей большой площади в приборостроении используют летучую фрезу. В качестве приспособления используются обычные фрезерные тиски. Обращаем внимание: что при обработке используется черная база (база, которая не обрабатывается в этом ТП). Конструктор должен понимать черную базу и координировать БЭ относительно черной базы, Тогда в той операции выдерживается только один размер –В. |

|

После обработки плоскости деталь идет на операцию растачивания, например, на токарном станке (см. схему обработки на рис.6).

Рис.6 Операция растачивания

а – сквозное отверстие, б – ступенчатое отверстие

| Растачивание выполняется на приспособлении типа “Угольник” (см. Рис.7). Точность размеров Н и // зависит от точности приспособления. Допуски на размеры приспособления назначаются в 2 – 3 раза жестче, чем допуск на деталь, т.е. Приспособление ориентируется на шпинделе через Н6 выточки и такой же поясок на шпинделе. Очевидно, что это приведет к погрешности установки, обусловленной зазором в посадке этих поверхностей. Т.е. сама конструкция вносит погрешность. Для уменьшения этой погрешности делают или |

|

конический хвостовик, или отверстие  через которое приспособление центрируют с помощью индикатора.

через которое приспособление центрируют с помощью индикатора.

Последние замечания. В схеме не указан еще операционный размер, координирующий ось отверстия в направлении, перпендикулярном плоскости чертежа.

Требования плоскостности выполняется в отдельной операции, которая называется притирка.

17. Обработка связки соосных отверстий

3. Два соосных отверстия, параллельных плоскости

Пример конструкции показан на рис.8:

Рис.8 Два варианта конструкции

а – сквозные гладкие отверстия, могут быть разного диаметра

б – ступенчатые отверстия.

Один из вариантов обработки гладких отверстий показан на рис.9.

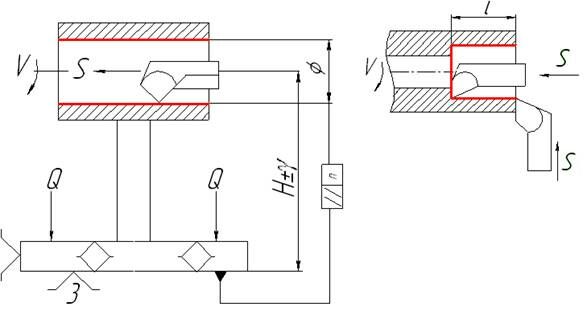

Рис.9 Схема обработки

Конструкция детали позволяет провести обработку за одну операцию на токарном станке, используя борштангу с двумя резцами и приспособление, аналогичное показанному на рис.7.

Если размеры отверстий (малы) и габариты деталей не позволяют проводить такую обработку, то придется обрабатывать на поворотном приспособлении (см. рис.10).

Рис.10 Схема поворотного приспособления (механизм закрепления не показан) огрехи в чертеже

Приспособление состоит из планшайбы 10, прикрепленного к ней угольника 2, осевой системы с гайкой 3, фиксирующего механизма с пружиной 4 и поворотного столика 5.

Приспособление работает следующем образом. Поставим и закрепим деталь, обработали правое отверстие. Затем опускается гайка 3, выводится фиксатор из отверстия столика, столик поворачивается до тех пор, пока фиксатор не войдет в другое отверстие. Таким образом произойдет поворот детали на  и обрабатывается другое отверстие. Для выдерживании размера

и обрабатывается другое отверстие. Для выдерживании размера  приходится подрезать торец стойки

приходится подрезать торец стойки

18. Конструктивно-технологические требования к оправам

Оправы, тубусы, кольца являются специфическими деталями оптических приборов. Они служат для крепления круглых оптических деталей (линз, шкал, сеток светофильтров, защитных стекол и т. п.) и придания им в процессе сборки заданного взаимного расположения (обеспечение точного центрирования, воздушных промежутков и т. п.). Часто конструкция оправ и тубусов обеспечивает относительное перемещение по заданному закону отдельных компонентов оптической системы, например в объективах, панкратических системах.

В оправах тем или иным способом (завальцовкой, пружинными или резьбовыми кольцами и т. п.) закрепляют круглые оптические детали. В одной оправе может быть закреплена одна или несколько оптических деталей. В случае крепления в одной оправе нескольких деталей (чаще всего линз) воздушные промежутки между ними выдерживаются с помощью промежуточных колец.

Сборка нескольких оправ с закрепленными в них линзами осуществляется в промежуточных оправах с помощью резьбовых колец.

И, наконец, в тубусах компонуются элементы оптической системы, механизмы их относительного перемещения, диафрагмы.

Основные требования к узлу крепления

«круглой» оптики.

1. Оптические детали должны быть отцентрированы (оптические оси и той и другой линзы совпадают).

2. Должны быть обеспечены заданные воздушные промежутки.

3. Детали должны быть в своем положении жестко закреплены.

4. Конструкция должна быть жестко закреплена в приборе.

5. Внутри узла не должно быть паразитных шумов (блики, посторонние лучи и т.д.).

20. Предварительная токарная боработка. Групповая обработка.

Предварительную обработку оправ и тубусов обычно выполняют на токарно-револьверных станках и автоматах. Широкое использование этих станков обусловлено в первую очередь потребностью большого количества разнообразных инструментов, необходимых для обработки сложных по конструкции оправ и тубусов и в том числе инструментов для осевой обработки отверстий (сверл, зенкеров, разверток, метчиков), особенно для деталей, изготовляемых из прутка. Необходимая для обработки оправ частая смена осевых инструментов, устанавливаемых в задней бабке токарного станка, приводит к значительному увеличению вспомогательного времени по сравнению с обработкой на токарно- револьверных станках.

Кроме того, применение токарно-револьверных станков дает возможность сделать операции предварительной обработки оправ более концентрированными, т.е. за одну операцию обрабатывать большее количество поверхностей. Это уменьшает количество установок и повышает точность взаимного расположения поверхностей, обработанных за одну установку.

Токарные станки используют для предварительной токарной обработки в единичном производстве.

Иногда простые токарные станки используют на второй (после револьверной) операции предварительной обработки оправ, которую выполняют с применением небольшого количества инструментов (2-3). Она обычно заключается в подрезке в размер необработанного (после отрезки на револьверном станке) торца и расточке или обточке одного-двух диаметров со стороны этого торца.

Вопрос о выборе токарно-револьверного станка или автомата для предварительной обработки оправ решается в зависимости от программы, вида и размеров заготовки, технологических возможностей станков и их загруженности.

Токарно-револьверные станки используют для предварительной токарной обработки сложных по конфигурации оправ и тубусов, для обеспечения которой требуется большое количество разнообразных режущих инструментов. На оптических заводах эта операция выполняется преимущественно на токарно-револьверных станках с горизонтальной осью револьверной головки.

Токарно-револьверные станки характеризуются высокой производительностью, которая достигается за счет концентрации операций, одновременной обработки поверхностей, быстрой смены инструментов и т. д. Однако переход от обработки одной детали к другой, требующей замены инструментов в револьверной головке и настройки станка на обработку новой детали, занимает несколько часов. Поэтому обработка малых партий деталей (а это весьма характерно для изготовления оправ оптических приборов) на револьверных станках обычным методом с полной переналадкой станка при переходе к обработке каждой новой партии деталей экономически нецелесообразно.

В настоящее время на заводах широко применяют метод групповой обработки (предложен Митрофановым), позволяющий приблизить серийное и мелкосерийное производство к условиям крупносерийного производства и эффективно использовать револьверные станки для обработки малых партий деталей.

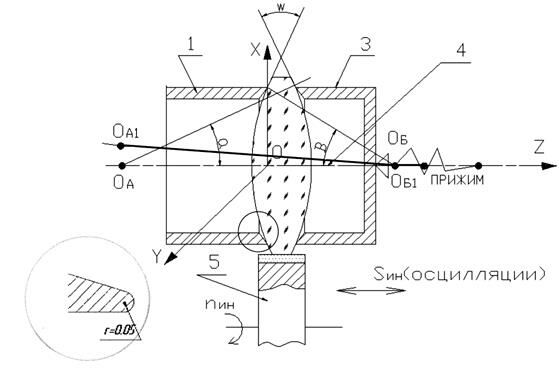

Сущность групповой обработки на токарно-револьверных станках заключается в следующем. Из деталей, подлежащих обработке на токарно-револьверных станках, комплектуют группы. В группе объединяют детали, имеющие незначительные отличия по конструктивно-технологическим признакам, к которым относятся габаритные размеры и геометрическая форма деталей, технологические свойства материала и вид заготовки, технологические приемы обработки. При этом не учитывают функциональное назначение деталей; в одну группу, например, могут попасть оправы и втулки, бленды и тубусы, диафрагмы и кольца и т. д. Из группы выбирают (или специально проектируют) так называемую “комплексную” деталь, в которой содержатся все разновидности поверхностей деталей, входящих в данную группу (рис.1.1).

Рис.1.1. Детали (а), объединенные в группу для групповой обработки, и комплексная деталь (б).

На обработку комплексной детали разрабатывают хороший технологический процесс обработки: определяют последовательность и способы обработки поверхностей, подбирают режущий и вспомогательный инструмент, устанавливают схему размещения инструмента в револьверной головке и т. п. Станок настраивают на обработку комплексной детали, и, таким образом, создают групповую наладку, которую закрепляют за одним станком. Все детали, входящие в данную группу независимо от размера партии, обрабатывают на этой групповой наладке, для каждой детали пропуская те операции, которые для данной детали не предусмотрены. Переход к обработке партии других деталей данной группы заключается в подналадке, связанной с перестановкой и регулировкой упоров, частичной сменой размерного инструмента. Такая подналадка занимает 15-60 мин. вместо нескольких часов, необходимых для полной переналадки станка.

Дальнейшая предварительная токарная обработка оправ проводится в одну или несколько операций на револьверных или токарных станках в зависимости от конструкции детали и требуемой точности обработки.

А также разрабатываются групповые приспособления, то есть, таким образом, уменьшается парк приспособлений для каждой изготовляемой детали.

При проектировании операций предварительной токарной обработки оправ на автоматах и револьверных станках рекомендуется на первой операции снимать по возможности больший припуск, так как в начале процесса, пока заготовка имеет сравнительно высокую жесткость, обработку можно вести при интенсивных режимах резания, что невозможно на последующих операциях ввиду снижения жесткости детали.

Особое внимание уделяется обработке поверхностей, связанных требованиями точного взаимного расположения. Такие поверхности целесообразно обрабатывать за одну операцию при одной установке детали, что значительно упрощает задачу обеспечения точности расположения поверхностей.

Как указывалось ранее, на оправах и тубусах часто встречаются резьбы, предназначенные для крепления оптических деталей в оправах или для соединения оправ между собой или с тубусами. К последним обычно предъявляются требования точности их расположения относительно посадочных поверхностей и торцов оправ. Для обеспечения этих требований резьбы, посадочные поверхности и торцы целесообразно обрабатывать за одну установку детали. Это сравнительно легко выполняется при предварительной обработке оправ на револьверных станках специальными дисковыми гребенками. Необходимость использования гребенок обусловлено тем, что крепежные резьбы оправ имеют малый (0,5; 0,75 мм) шаг, высокую точность (6-7 квалитет) и нарезаются на небольшой длине (5-10 мм). Нарезание резьбы осуществляется с помощью резьбонарезного приспособления («приклона»). Гребенка закрепляется на приклоне и получает принудительную продольную подачу, равную шагу нарезаемой резьбы, от сменного резьбового барабана, установленного на шпинделе станка и закрепленного на приклоне резьбовой звездочки или полугайки.

Для нарезания внутренней резьбы направление резьбы гребенки совпадает с направлением резьбы детали, для наружных резьб эти направления противоположны.

19. Общие этапы ТП изготовления оправ и тубусов

Технологический процесс изготовления оправ и тубусов в каждом конкретном случае зависит от конструкции и материала детали, требований и точности обработки, вида заготовки, программы выпуска деталей и т. п. Поэтому здесь можно говорить лишь о типовой схеме построения технологического процесса изготовления оправ и тубусов, которая в условиях серийного производства обычно состоит из следующих основных этапов.

1. Предварительная токарная обработка заготовок, выполняемая в одну или несколько операций. При этом с заготовки снимается почти весь припуск, линейные и диаметральные размеры с точностью до 9-го квалитета обрабатываются окончательно, осуществляют нарезание крепежных резьб и рифлений, делают накатку. Точные посадочные поверхности (до 7-го квалитета), обрабатываются предварительно с припуском на последующую обработку.

2. Обработка внеосевых и нецилиндрических поверхностей - пазов, крепежных отверстий (внеосевые цилиндрические), криволинейных поверхностей.

3. Окончательная обработка точных базирующих и посадочных поверхностей (7-8 квалитет), в процессе которой обеспечивается требуемая точность диаметральных и линейных размеров формы и расположения посадочных поверхностей.

4. Нанесение покрытий (темных матовых), после чего на оправы, имеющие шкалы, наносятся шкалы, а также наносятся товарные знаки, номера и другие обозначения на торцевые, цилиндрические и конические поверхности оправ и тубусов.

5. Нарезание окулярной резьбы.

На различных стадиях обработки оправ и тубусов в технологический процесс часто вводят операции термической обработки, а иногда и контрольные операции.

Предварительную токарную обработку оправ и тубусов из прутков, труб и штучных заготовок осуществляют, как правило, на токарно-револьверных станках (из-за необходимости множества различного режущего инструмента, т.к. требуется большой объем механической обработки) и револьверных автоматах с использованием, как правило, универсальных приспособлений и нормализованного режущего инструмента. Использование токарно-револьверных станков позволяет за 2-3 операции осуществить предварительную обработку даже сложных по конструкции оправ. Точность размеров оправ и тубусов обеспечивается настройкой станка, а точность взаимного расположения поверхностей - их обработкой за один установ.

Окончательную обработку посадочных поверхностей оправ и тубусов ведут на высокоточных токарных и шлифовальных станках. Операции окончательной обработки сравнительно простые (2-4 перехода). Точность диаметральных и линейных размеров достигается методом автоматического получения размера (обработкой на настроенном станке), если станок может обеспечить требуемую точность. В противном случае обработку ведут методом пробных проходов и промеров.

Точность расположения поверхностей обеспечивается путем их обработки за один установ, использования точных центрирующих приспособлений и соблюдения принципа совмещения баз.

В условиях единичного и мелкосерийного производства операции предварительной и окончательной обработки поверхностей оправ и тубусов совмещают и выполняют на токарных станках. Окончательную обработку выделяют в отдельную операцию лишь в том случае, если ей предшествует термическая обработка. Требуемая точность обработки достигается методом пробных проходов и промеров.

Термическую обработку (до 3-4 операций) вводят в технологический процесс с целью снятия внутренних напряжений в материале заготовки, которые оказывают существенное влияние на стабильность размеров и точность формы обрабатываемых поверхностей, а также для стабилизации или улучшения механических свойств материала детали.

Отделка поверхностей (например, алмазное точение) и нанесение покрытий обычно являются заключительными операциями обработки оправ и тубусов. Вид покрытия (химическое, анодизационное, гальваническое или лакокрасочное) определяет конструктор в зависимости от назначения покрытия (защитное, декоративное и т. п.), материала детали и условий эксплуатации прибора.

Контроль линейных и диаметральных размеров оправ и тубусов в процессе их механической обработки осуществляют рабочие с помощью калибров, шаблонов или универсальных измерительных средств. Такой контроль является составной операции механической обработки. В самостоятельную контрольную операцию выделяют преимущественно контроль форм и расположения поверхностей, требующий специальных контрольных приспособлений. Такой контроль целесообразно проводить после операций, на которых обеспечивается точность по контролируемым параметрам с целью своевременной отбраковки деталей.

Технологический процесс изготовления колец обычно складывается из токарных, фрезерных и сверлильных операций. На токарных операциях осуществляют обработку цилиндрических поверхностей крепежных резьб и рифлений. Обработку выступов на торцах и прорези на боковых поверхностях пружинных колец, а также шлицев на торцах крепежных колец производят на фрезерных операциях.

21. Обработка вспомогательных поверхностей

Вспомогательные поверхности (отверстия, пазы, лыски и т.п.) служат для прикрепления оправ и тубусов к корпусу прибора, установки стопорных винтов, штифтов, для монтажа диафрагм и т.п. Вспомогательные отверстия бывают осевые и радиальные, глухие и сквозные, гладкие и резьбовые.

Обработку отверстий ведут в следующей последовательности: сначала сверление или, значительно реже, пробивка, затем развертывание или зенкерование, или нарезание резьбы.

Сверление отверстий выполняют либо на отдельной операции, либо совмещают с предварительной токарной обработкой на револьверных станках и автоматах.

Обработку отверстий на сверлильных станках ведут в специальных или групповых кондукторах. Кондукторы для сверления радиальных отверстий в оправе или в тубусе показаны на рис.2.1. В обоих случаях детали базируются по наружной поверхности, их закрепляют с помощью гаек 1 и быстросменных шайб 2. Для сверления отверстий кондуктор устанавливают на плоскость, перпендикулярную к оси кондукторной втулки.

|

Рис. 2.1. Кондукторы для сверления радиальных отверстий в оправе(а) и тубусе(б).

Для сверления осевых отверстий чаще используются кондукторы с откидной прижимной планкой (рис.2.2.). Оправу устанавливают по внутреннему диаметру на палец 1, закрепленный в кондукторной плите 2, в которой запрессованы кондукторные втулки.

Рис. 2.2. Кондуктор для сверления осевых отверстий в оправе

Деталь закрепляют откидной планкой 4 с качающимся прижимом 5, болтом 6 и гайкой 7. Если угловое положение системы обрабатываемых отверстий закоординировано относительно какой-либо предварительно обработанной поверхности, например, паза, отверстия и т.п., то на кондукторной плите устанавливают штифт или другой фиксатор, который обеспечивает заданное положение детали относительно системы кондукторных втулок приспособления.

|

Отверстия в оправах сверлят либо последовательно (по одному) на одношпиндельном сверлильном станке, либо одновременно с помощью многошпиндельных сверлильных головок.

Для сверления отверстий в оправах или тубусах, имеющих как радиальные, так и осевые отверстия, иногда используют кондукторы, позволяющие вести обработку всех отверстий в одном кондукторе, при одной установке и закреплении детали.

У таких кондукторов против каждой кондукторной втулки обрабатывается плоскость, перпендикулярная к оси кондукторной втулки, необходимая для установки приспособления на столе станка при сверлении отверстий.

Если все отверстия оправы одного диаметра, то их последовательную обработку выполняют на одношпиндельном сверлильном станке одним инструментом. Для сверления отверстий разного диаметра необходима смена инструмента. Кроме того, обработку таких деталей можно вести на многошпиндельных сверлильных станках. На практике широко применяются групповые кондукторы, которые состоят из постоянного корпуса, который используется для обработки всех деталей данной группы, и регулируемой или сменной части, настраиваемой или изготовляемой специально для обработки каждой конкретной детали группы.

Групповой кондуктор со сменной частью (вставной) для сверления осевых отверстий в оправах может быть спроектирован на базе кондуктора (рис.2.2) с прижимной планкой. Конструкцией группового кондуктора предусмотрена возможность регулировки величины зажимного размера А, чем достигается возможность обработки оправ разной длины. Кондукторная плита (рис.2.3) состоит из постоянной части 1 и специальной вставки 2, в которой запрессованы кондукторные втулки 3 и установочный палец 4. Сменную вставку изготовляют для каждой оправы данной группы, если число, диаметры и расположение отверстий, а также диаметр установочного отверстия оправы отличаются от аналогичных параметров других деталей. Вставку устанавливают в плиту 1 по диаметру D и).

.

Рис. 2.3. Кондукторная плита группового кондуктора

закрепляют (на рис.2.3 элементы крепления не показаны

|

Определенный интерес представляет идея одновременной обработки осевых и радиальных отверстий в оправках и тубусах на агрегатных станках. Целесообразность такой обработки в условиях крупносерийного производства очевидна.

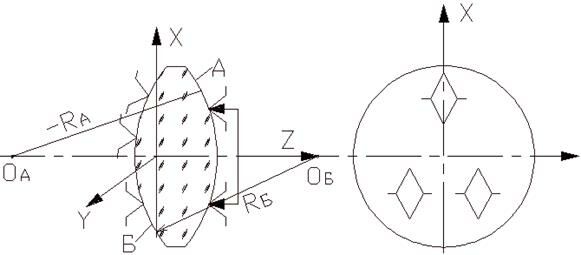

Схема устройства, реализующего эту идею, показана на рис.2.4. Деталь устанавливают по наружному диаметру в стакан 12, в котором запрессованы кондукторные втулки 13. С помощью рукоятки 20 и подъемного механизма (на схеме не показан) подвижную плиту 17 поднимают и прижимают деталь к плите 11 с кондукторными втулками 10. При дальнейшем подъеме плиты 17 кондукторная плита 11 поднимается по направляющим колоннам 7; сверла 9 (на схеме они условно показаны стрелками), закрепленные в шпинделях неподвижной многошпиндельной головки 6, проходят через кондукторные втулки 10 и сверлят три осевых отверстия на торце оправы.

Необходимая точная ориентация кондукторной плиты 11 и детали осуществляется направляющими колонками и точными втулками 2, укрепленными в плитах 11 и 17. Зажим детали обеспечивается усилием пружин 8. Одновременно со сверлением осевых отверстий ведется обработка трех радиальных отверстий. При подъеме плиты 17 рычаги 19 перемещаются по функциональным кулачкам 21, закрепленном на неподвижном основании 22, и сообщают сверлам 15 движение подачи.

|

Рис. 2.4. Схема устройства для одновременного сверления в оправах осевых и радиальных отверстий.

Передача вращательного движения на радиальные сверла осуществляется шкивами 5, 4, 1, пассиком 3, зубчатым колесом 16 и круговой рейкой 14. Возврат сверл в исходное положение производится пружинами 18 при опускании плиты 17.

На схеме не показано устройство для съема детали, которое выполнено в виде толкателей, поднимающих обработанную оправу вверх. Обработка отверстий в оправах на таком станке дает значительный выигрыш в производительности по сравнению с другими способами за счет уменьшения вспомогательного и совмещения основного времени.

В рассмотренных выше приспособлениях для сверления отверстий в оправах требуемое расположение обрабатываемых отверстий обеспечиваются кондукторными втулками, которые направляют сверла и тем самым координируют их положение относительно детали. Тип кондукторных втулок, устанавливаемых в приспособлениях, выбирают в зависимости от программы выпуска деталей, требуемой точности обработки, способа обработки и взаимного расположения отверстий и т.п.

Пазы на торцевых и боковых поверхностях оправ обрабатывают на фрезерных станках. Выбор станка, приспособления для закрепления оправы определяется размерами, формой и расположением обрабатываемой поверхности.

Прямолинейные сквозные пазы (шлицы) на торцах и фланцах фрезеруют дисковыми фрезами (паз 1, рис.2.5) на горизонтально-фрезерных и вертикально-фрезерных станках, а несквозной паз 2 - на вертикально- фрезерном станке концевой фрезой.

|

Рис. 2.5. Виды пазов на торцах оправ и тубусов.

Групповое фрезерное приспособление для обработки шлицем на кольцах показано на рис.2.6.

|

Рис. 2.6. Групповое фрезерное приспособление (а) для обработки пазов на резьбовых кольцах; (б) – сменная вставка.

Обработку криволинейных пазов обычно ведут на вертикально-фрезерных станках концевыми фрезами. Обработку радиусных пазов (паз 4, рис.2.5) выполняют с круговой подачей в поворотном приспособлении или зажимном приспособлении, установленном на поворотном столе. Ось оправы совмещают с осью вращения приспособления. Фрезу располагают на расстоянии R1 от оси приспособления. Угол j выдерживают по предварительно установленным упорам или по угломерной шкале приспособления. Если таких пазов два или больше, то приспособление оснащают делительным устройством. Аналогичным способом ведут обработку паза 3, но в приспособлении оправу устанавливают так, чтобы ось ее была смещена от оси приспособления на величину А. Криволинейные пазы, имеющие произвольную форму (паз 5), обычно обрабатывают по копиру.

При обработке торцевых пазов оправы закрепляют в зажимных или разжимных цанговых приспособлениях с пневматическим, винтовым, эксцентриковым или другими видами закреплений.

Пазы на боковой поверхности оправ и тубусов (спиральные и с неравномерным углом подъема) можно рассматривать как пазовые кулачки. Их обрабатывают на вертикально-фрезерных станках, оснащенных делительными головками и специальными копировальными устройствами.

Пазы на боковой поверхности оправ можно обрабатывать и на копировально-фрезерном станке с использованием приспособления, показанного на рис.2.7.

|

Рис. 2.7. Копировальная оправка для обработки криволинейных пазов.

Копир и деталь, взаимно ориентированные штифтами 2 и 3, закрепляют на оправке 1. Оправку устанавливают в делительной головке и поджимают центром. Копировальный палец вводят в паз копира, который при продольном перемещении стола обеспечивает разворот оправки, необходимый для обработки на оправе паза с заданными параметрами. Паз обрабатывают концевой фрезой.

Вопрос №22,23

22. Окончательная обработка базирующих и рабочих поверхностей в одной оперрации

23. Окончательная обработка базирующих и рабочих поверхностей за две операции

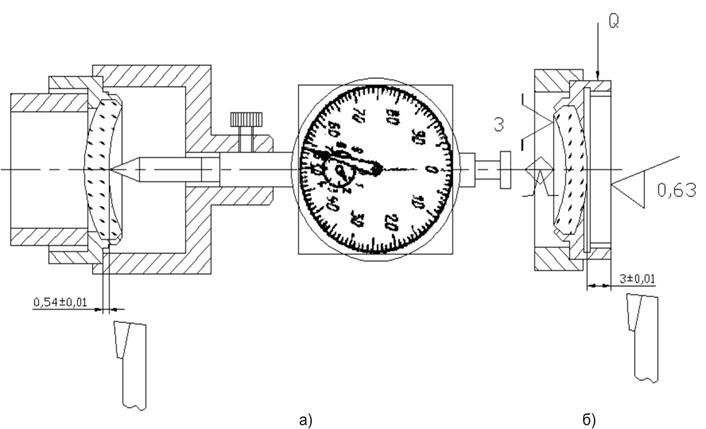

Окончательную обработку оправ и тубусов проводят с целью обеспечения требований к точности размеров и качества поверхности внутренних и наружных посадочных диаметров и торцов, а также обеспечения требуемой точности их формы и расположения.

Окончательную обработку посадочных поверхностей оправ и тубусов выполняют за одну или несколько операций (в зависимости от конструкции оправы, количества и расположения обрабатываемых поверхностей) на токарных станках повышенной точности.

Необходимость выделения окончательной токарной обработки в отдельные операции обусловлена следующими основными причинами: во-первых, не всегда удается обеспечить требуемую точность размеров в процессе предварительной обработки, и, во-вторых, после предварительной обработки под действием остаточных напряжений детали, как правило, деформируются с образованием погрешности формы и расположения поверхностей. Для ликвидации этих погрешностей и проводят окончательную обработку, перед которой детали для уменьшения остаточных напряжений обычно подвергают термической обработке.

Высокие требования к точности размеров, формы и расположения поверхностей при малой жесткости деталей и определяют трудности их обработки и мероприятия, позволяющие обеспечить требуемую точность обработки.

Построение операций окончательной обработки оправ зависит от размеров, положения обрабатываемых поверхностей, требуемой точности их взаимного расположения и т. п.

Труднее обеспечить соосность внутренних и наружных посадочных поверхностей оправ. Их редко удается обработать с одной установки, т. к. необходимое для этого консольное крепление оправ малой жесткости не позволяет обеспечить точность диаметральных размеров, что вынуждает вести их раздельную обработку.

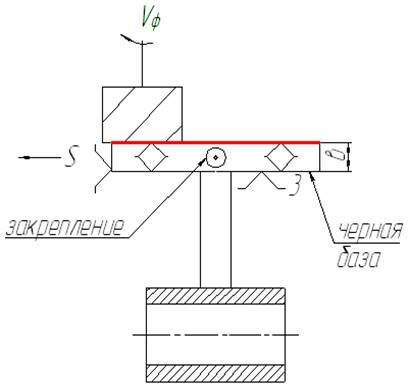

Существует 3 схемы обработки детали, представленной на рис. 3.1.а).

1. Обработка «от отверстия». (рис. 3.1.а, б, в) (Обработка за две операции).

1). Обрабатывается внутреннее отверстие Æd (рис. 3.1.б).

2). Базирование по обработанной внутренней поверхности и обработка наружной поверхности, обеспечивается диаметр D и соосность (рис.3.1.в).

2. Обработка «от наружной поверхности». (рис.3.1.г, д) (Обработка за две операции)

1). Обрабатывается наружная поверхность и выдерживается лишь ÆD (рис.3.1.г).

2). Базировка по внешней поверхности и обработка внутренней поверхности, обеспечивается соосность (рис. 3.1.д)

В обоих случаях поверхность обработанная первой служит технологической базой для обработки поверхности с ней связанной (размером, требованиям расположения).

3. Одновременная обработка. (рис. 3.1.е) (Обработка за одну операцию и одну установку).

Заготовку базируют и крепят по черной базе и обрабатываются Æd, ÆD и выдерживается соосность.

В этом случае конструкция детали должна давать «доступ» двум резцам (см. рис.) или потребуется применение технологического материала для базирования и закрепления.

Рис. 3.1. Различные схемы обработки детали:

а –чертеж детали

б, в – обработка «от отверстия»;

г, д – обработка «от наружной поверхности»;

е – одновременная обработка внутренней и наружной

поверхности.

При обработке по схемам 1 и 2 в большинстве случаев обработку таких деталей целесообразно вести “от отверстия”, то есть сначала обработать внутреннюю поверхность, заботясь лишь о достижении требуемой точности диаметрального размера. Затем, базируясь на обработанное отверстие, следует точить наружную поверхность, обеспечив ее точность и расположение относительно отверстия. Для обработки наружной поверхности оправы закрепляют на точной центрирующей оправке.

Точность диаметральных размеров, как правило, обеспечивается методом автоматического получения размера, за счет точной настройки станка, применения стойкого твердосплавного инструмента и оптимальных режимов обработки. Если обработкой на настроенных станках обеспечить требуемую точность не удается, то она достигается методом пробных проходов и промеров.

Метод пробных проходов часто применяется в условиях единичного и мелкосерийного производства, когда затраты времени на настройку станков экономически нецелесообразны.

Значительные трудности возникают при обработке оправ и тубусов, к посадочным поверхностям которых предъявляются повышенные требования в отношении точности формы в поперечном и продольном сечениях. Главной причиной появления погрешностей формы при обработке нежестких деталей (типа колец, оправ, тубусов) являются упругие деформации, возникающие при закреплении деталей в приспособлениях.

Для уменьшения погрешностей формы в продольном и поперечном направлениях следует прибегать к использованию кулачков с длиной, равной половине длины обрабатываемых втулок, а при закреплении труб следует поджимать свободный конец трубы вращающимся центром. Та же цель достигается при использовании разжимных оправок, зажимающих деталь одновременно в двух сечениях или по всей длине детали (оправки гидропластовые), а также приспособлений, обеспечивающих приложение зажимного усилия не в радиальном, а в осевом направлении.

24. нарезание окулярной резьбы

Окулярная резьба – метрическая, многозаходная резьба, довольно мелкая, предназначенная для относительного осевого перемещения при малых угловых поворотах компонентов оптических систем, при перемещении не должно нарушаться центрирование системы, поэтому резьба беззазорная.

Окулярная резьба относится к резьбам специального назначения, имеет укороченный профиль с углом 60° и применяется в оправах объективов и окуляров для обеспечения значительных осевых перемещений оправ при небольших (менее 360°) углах их относительно разворота. Параметры окулярной резьбы (рис.5.1.) регламентированы ГОСТ5359-50, основные размеры приведены в таблице 1.

Рис. 5.1. Параметры окулярной резьбы(а) и оправы с окулярной резьбой(б).

Таблица 1 Основные параметры и размеры окулярной резьбы(ГОСТ 5359-50), мм

Таблица 1 Основные параметры и размеры окулярной резьбы(ГОСТ 5359-50), мм

Рекомендуемое число заходов окулярной резьбы 1, 2, 4, 6, 8, 12, 16, 20, однако на практике часто применяют резьбы с нечетным числом заходов 3, 5, 7, 11. Стандартом установлены условные обозначения окулярной резьбы на чертежах. Например, правая одиннадцатизаходная окулярная резьба диаметром 55 мм и шагом 1.5 мм обозначается: Ок 55х (11х1.5) ГОСТ 5359-50; левая восьмизаходная резьба диаметром 40 и шагом 1.5 мм - Ок 40х (8х1.5) левая ГОСТ 5359-50, а правая однозаходная резьба - Ок 12х1.5 ГОСТ 5359-50. Допуски на размеры окулярной резьбы установлены ГОСТ 5359-50, кроме того, к окулярной резьбе часто предъявляются весьма жесткие требования соосности (порядка 0.01-0.05 мм) с резьбовыми и цилиндрическими поверхностями детали, и, наконец, после окончательной обработки резьбы, сборки пары оправ (“винт-гайка”) резьбовое соединение должно удовлетворять заданным допускам по осевой и радиальной качке. Например, после притирки окулярной резьбы (рис.5.1.(б)) оправы 1 (винт) с оправой 2 (гайка) для трех значений величины А должны удовлетворяться следующие требования.

Поверхности под нареза-

Поверхности под нареза-

Допустимая качка, мм ние окулярной резьбы об-

Расстояние рабатывают по 8-9 квали-

Расстояние рабатывают по 8-9 квали-

А, мм осевая радиальная тету точности и 7-му классу

шероховатости. Порядок

шероховатости. Порядок

1 0,02 0,04 обработки оправ с внут-

5 0,025 0,05 ренней и наружной окуляр-

10 0,03 0,06 ной резьбой следующий:

сначала обрабатывают пар-

сначала обрабатывают пар-

тию оправ, имеющих внутреннюю резьбу (“гайки”). Контроль нарезанной резьбы осуществляют резьбовыми калибрами - пробками. Затем обрабатывают наружную окулярную резьбу на оправах (“винтах”), которые должны сопрягаться по резьбе и в дальнейшем работать с оправами первой партии. При этом “винты” обрабатывают по “гайкам”, которые используют как “калибры”. “Винт” обрабатывают до тех пор, пока “гайка” не будет навинчиваться на него с определенным усилием. Таким образом, одновременно с обработкой наружной резьбы происходит подбор пар оправ, которые потом притираются, для чего оставляют припуск порядка 0.01-0.015 мм.

Для требуемой плавности хода и отсутствия зазоров в окулярной резьбе на нее обычно не наносят защитных покрытий в отличие от других поверхностей оправ. Поэтому операцию изготовления окулярных резьб, как правило, выполняют после нанесения покрытий. Основным способ обработки окулярной резьбы является ее нарезание с помощью резцов и гребенок на токарно-винторезных, токарных, револьверных станках и специализированных полуавтоматах.

На токарно-револьверных станках окулярную резьбу нарезают с помощью гребенок (рис. 5.2.), устанавливаемых в суппорте резьбонарезного устройства (приклона). Продольная подача инструмента, равная ходу нарезаемой резьбы, и автоматическое деление на заходы осуществляются с помощью механизма, работа которого аналогична работе механизма деления, применяемого на токарных станках. Резьбовой барабан (копир) и кулачок укреплены на валу шпинделя станка. Основное отличие заключается в том, что звездочка и стопорный палец механизма деления закреплены на приклоне. При замыкании звездочки и вращающегося резьбового барабана приклон перемещается параллельно оси шпинделя, обеспечивая продольную подачу инструмента с шагом, равным шагу зубчатого барабана. Инструмент перемещается относительно вращающейся детали и нарезает одну нитку окулярной резьбы. Фрикционно укрепленный на валу шпинделя кулачок и стопорный палец производят автоматическое деление на заходы, точно так же, как и на токарном станке. Периодическая после прорезания всех ниток резьбы радиальная подача инструмента на глубину резания осуществляется вручную с помощью механизма подачи, имеющегося на суппорте.

|

Рис. 5.2. Гребенка для нарезания окулярной резьбы.

Инструмент для нарезания окулярной резьбы - однозубая гребенка представлена на рисунке 5.3., где h - величина, на которую смещена режущая кромка инструмента относительно центра.

|

Рис. 5.3. Гребенка однозаходная и многозаходная для нарезания окулярной резьбы.

Гребенки служат долго, так как при изнашивании режущей кромки вытачивают новую режущую кромку дальше по окружности, но так, чтобы величина h сохранялась. Этот процесс повторяют до тех пор, пока не останется небольшой “хвостик”, который под действием силы резания может сломаться. Обязательное условие h=const, в противном случае происходит трение кромки об обрабатываемую деталь.

Гребенку выбирают так, чтобы “хвост” входил по впадине, не царапая боковой поверхности впадин нарезаемой резьбы.

Существуют также и многозубые гребенки, которые представлены на рисунке 5.3.(схематическая конструкция трехзубой гребенки). При такой конструкции процесс обработки следующий: станок выставляется так, чтобы 1-й зуб резал по металлу (черновая обработка в половину глубины), второй зуб продолжает обработку, а третий - срезает начисто (калибрует), срезает малое количество металла. Поэтому резьба нарезается за один проход.

Окулярная резьба бывает и левая, и правая, соответственно и инструмент для ее нарезания - гребенки бывают и левые, и правые.

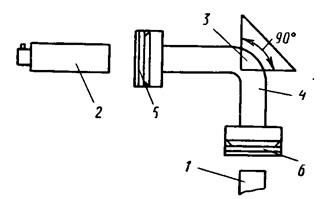

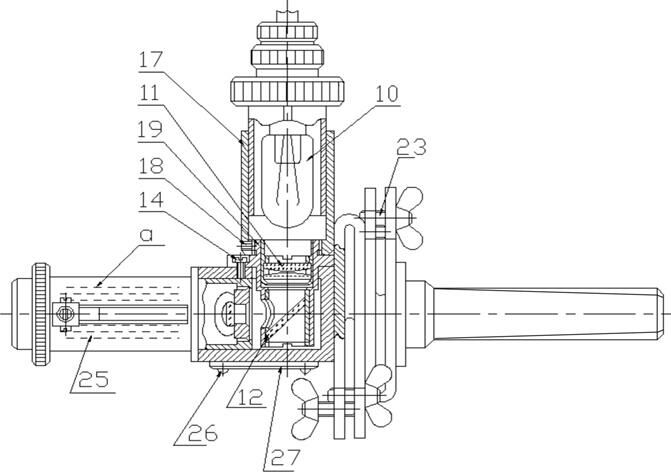

Схема нарезания однозаходной окулярной резьбы на револьверном станке представлена на рисунке 5.4.

Рис 5.4.Схема нарезания многозаходной резьбы

Так как на револьверном станке нет ходового винта, с помощью которого нарезают точные резьбы, поэтому применяют специальное резьбонарезное приспособление - приклон.

На рисунке 5.4.:

1- шпиндель станка

2- устройство для радиальной подачи резца

3- патрон (цанга)

4- режущий инструмент (гребенка)

5- резцедержатель

6- приклон

7- резьбовой копир (жестко закреплен на шпинделе и вращается с ним)

8- полугайка

9- возвратная пружина

10- регулируемый упор

11- заготовка

12- клин (наезжает на упор и откидывает приклон)

13- пружина (в нормальном состоянии 6 откинут).

Копир 7 имеет параметры нарезаемой резьбы (шаг копира равен шагу нарезаемой резьбы, а также равен шагу резьбы полугайки 8), и подачу выставляют равной шагу нарезаемой резьбы.

Процесс нарезания резьбы осуществляется следующим образом: прикладывается сила Q к ручке приклона 6 (рис. 5.4.), при этом полугайка 8 и копир 7 входят в зацепление, полугайка при этом обеспечивает заданную подачу, равную шагу резьбы, инструмент придет в положение, в котором он должен нарезать резьбу. После нарезания (одного прохода) приклон откинется.

Однозаходная резьба нарезается за 3-4 прохода, так как нельзя прорезать сразу всю глубину.

При нарезании многозаходной резьбы в схему добавляют:

14- фрикционное устройство - кулачок

15- палец.

Шаг копира равен ходу нарезаемой окулярной резьбы Pк=k*Poк.р.

Палец мешает соединению полугайки 8 и копира 7, до тех пор, пока палец не войдет в паз кулачка. Как только это произойдет кулачок не сможет вращаться со шпинделем (так как кулачок будет неподвижен, а шпиндель внутри будет прокручиваться).

При повторном замыкании приклона, если х=Рок.р., то, следовательно, произойдет зацепление полугайки 8 с копиром 7 с опозданием на величину j и вторая нитка будет нарезана от точки 2 (рис. 5.5.).

Рис. 5.5. Механизм деления для нарезания окулярной резьбы.

Палец должен быть при таком условии толщиной 1.5 мм, но эта величина слишком мала и поэтому делают толщину кулачка в n раз больше величины Рок.р. Таким образом осуществляется деление на заходы.

Окулярную резьбу притирают после обработки и подбора пар оправ с окулярной резьбой для достижения требуемых эксплуатационных характеристик соединения (плавного хода, отсутствия радиальной и осевой качки, качества поверхности резьбовых поверхностей и т.д.), которые не могут быть получены при механической обработке резьб.

Процесс притирки окулярных резьб заключается в следующем. На резьбовую поверхность скомплектованной пары оправ «винт» – «гайка» наносят притирочную пасту, детали свинчивают и им сообщают относительный поворот попеременно в одну и другую сторону, т.е. осуществляют периодическое свинчивание и развинчивание резьбового соединения.

Несмотря на сравнительную простоту процесса, эту операцию в настоящее время выполняют либо вручную, либо на станках, но с использованием ручного труда. Это объясняется тем, что необходимое время обработки различных участков резьбы неодинаково, оно зависит от многих факторов (неравномерности припуска, оставленного на притирку, погрешностей формы деталей, неравномерной твердости отдельных участков резьбы и т. п. ). При ручной притирке время окончания обработки отдельных участков резьбы рабочий определяет по крутящему моменту, который ему приходится прикладывать для поворота оправ, или, как принято говорить, «по чувству». Попытки создания станков, у которых время обработки отдельных участков резьбы регулируется в зависимости от момента трения на них, пока не увенчались успехом.

В настоящее время притирка окулярной резьбы осуществляется на специальных притирочных станках (или приспособлениях), обеспечивающих попеременное вращение оправы в разные стороны, а иногда непосредственно на станке, на котором нарезается наружная окулярная резьба сразу после ее обработки и комплектования пары. Оправа с наружной резьбой (винт) укреплена в шпинделе и вращается, а оправа с внутренней резьбой (гайка) навинчивается на «винт». При навинчивании и свинчивании гайки в процессе притирки ее удерживают рукой с помощью «жимков». Заканчивают притирку обычно вручную после съема притираемой пары со станка. Свинчивая и развинчивая оправы, рабочий определяет («по чувству») плавность хода по всей длине и при необходимости дополнительно притирает отдельные участки. Затем детали промывают в бензине, контролируют, смазывают приборной вазелиновой массой и передают на хранение или сборку.

Для притирки на заводах используют пасту ГОИ и другие пасты с различными наполнителями (сера, пемза и др.), например, паста такого состава: жир животный технический 30%, вазелин технический 10%, пемза порошковая 60% (в цехе пасте разводят машинным маслом).

25. Контроль оправ и тубусов