Методы обнаружения скрытых дефектов

2.4. Методы обнаружения скрытых дефектов

Виды и методы неразрушающего контроля. Визуальный контроль позволяет определить видимые нарушения целостности детали. Визуально-оптический контроль обладает рядом очевидных преимуществ перед визуальным контролем. Гибкая волоконная оптика с манипулятором позволяет осмотреть значительно большие зоны, недоступные для открытого обзора. Однако многие опасные дефекты, проявляющиеся в процессе эксплуатации, визуально-оптическими методами в большинстве своем не обнаруживаются. К таким дефектам относятся в первую очередь усталостные трещины небольших размеров, коррозионные поражения, структурные превращения материала, связанные с процессами естественного и искусственного старения и т. д.

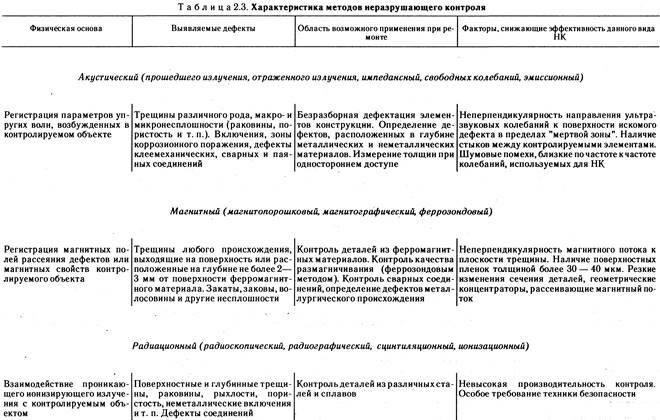

В этих случаях используются физические методы неразрушающего контроля (НК). В настоящее время известны следующие основные виды неразрушающего контроля: акустический, магнитный, радиационный, капиллярный и вихретоковый. Их краткая характеристика приведена в табл. 2.3.

Каждый из видов неразрушающего контроля имеет несколько разновидностей. Так, среди акустических методов можно выделить группу ультразвуковых методов, импедансный, свободных колебаний, велосимметрический и т. д. Капиллярный метод подразделяется на цветной и люминесцентный, радиационный метод — на рентгено - и гамма-методы.

Общей особенностью методов неразрушающего контроля является то, что непосредственно измеряемыми этими методами являются физические параметры такие, как электропроводность, поглощение рентгеновских лучей, характер отражения и поглощения рентгеновских лучей, характер отражения и поглощения ультразвуковых колебаний в исследуемых изделиях и т. д. По изменению значений этих параметров в ряде случаев можно судить об изменении свойств материала, имеющих весьма важное значение для эксплуатационной надежности изделий. Так, резкое изменение магнитного потока на поверхности намагниченной стальной детали свидетельствует о наличии в данном месте трещины; появление дополнительного отражения ультразвуковых колебаний при прозвучивании детали сигнализирует о нарушении однородности материала(например, расслоений, трещин и др.); по изменению электропроводности материала часто можно судить и об изменении его прочностных свойств и т. п. Не во всех случаях можно дать точную количественную оценку обнаруженного дефекта, так как связь между физическими параметрами и параметрами, подлежащими определению в процессе контроля (например, размер трещины, степень понижения прочностных свойств и др.), как правило, не бывает однозначной, а имеет статистический характер с различной степенью корреляции. Поэтому физические методы неразрушающего контроля в большинстве случаев являются скорее качественными и реже — количественными.

Различные методы неразрушающего контроля не заменяют, а лишь дополняют друг друга. Каждый из них имеет свою, характерную для данного метода, область применения. Одни методы дают возможность обнаруживать мелкие поверхностные дефекты типа трещин, но непригодны для обнаружения внутренних дефектов, другие удобны для обнаружения коррозионных поражений и т. д. Поэтому в некоторых случаях, особенно для контроля наиболее ответственных участков деталей бывает целесообразно применять несколько разных методов, что обеспечивает более полную проверку качества соответствующих деталей.

Необходимо иметь в виду, что возможность использования методов неразрушающего контроля зависит от выполнения ряда требований. Одним из основных требований является обеспечение свободного доступа к контролируемому участку поверхности:

При оценке эффективности использования того или иного метода контроля важнейшим параметром является чувствительность, которая оценивается размерами минимальных, надежно обнаруживаемых данным методом дефектов. Необходимо учитывать, что физические методы являются чувствительными не только к дефектам, подлежащим обнаружению, но и к различным, так называемым мешающим факторам, т. е. таким параметрам контролируемых деталей, изменения которых даже в допустимых техническими условиями пределах оказывают заметное влияние на результаты контроля физическими методами. Так, при контроле ультразвуковым методом отражение ультразвукового луча может быть не только от нарушений сплошности, но и от неоднородности структуры, на-

Рекомендуемые материалы

пример, крупных зерен; допускаемые включения ("аустенитная полосчатость") могут вызывать такую же картину осаждения магнитного порошка при магнитной дефектоскопии, как и поверхностные трещины и т. д. Поэтому повышать чувствительность в результате повышения коэффициента усиления приборов или использования ужесточенных режимов контроля, например, за счет применения более проникающих жидкостей при капиллярной дефектоскопии следует не беспредельно, а лишь до тех пор, пока сигналы от дефектов — "полезные" сигналы — можно надежно отличить от сигналов, вызываемых мешающими факторами.

Далеко не всегда необходимо пользоваться максимальной чувствительностью, которую может обеспечить данный метод с использованием конкретной аппаратуры. Чувствительность необходимо выбирать с таким расчетом, чтобы могли быть надежно выявлены лишь те дефекты материала, которые и являются дефектами изделия, т. е. делают данное изделие (деталь) непригодным для эксплуатации (что должно быть оговорено в соответствующей нормативно-технической документации). Один и тот же дефект материала в одних случаях может считаться допустимым, в других является основанием для браковки деталей, так как по условиям эксплуатации деталь с таким дефектом становится ненадежной.

Таким образом, говоря о чувствительности метода, следует различить максимальную и реально устанавливаемую чувствительность. Максимальная чувствительность метода оценивается размерами минимального дефекта, который может быть .надежно, с заметным превышением "полезного" сигнала над сигналом от мешающих факторов (шумов) выявлен в деталях данного типа, в конкретных условиях контроля, при использовании определенной аппаратуры.

Реально устанавливаемая чувствительность или чувствительность метода оценивается минимальными размерами 'дефектов (или их аналогов на специальных образцах), которые должны бытъ надежно с заданной степенью вероятности (например, 95 %) обнаружены в соответствии с нормативными документами на конкретную деталь конкретными методами и аппаратурой.

Часто, когда речь идет об особо нагруженных ответственных деталях, применяют выражение "никакие дефекты не допускаются". Это означает, что для контроля таких деталей должна устанавливаться чувствительность, соответствующая максимальной чувствительности данного метода и не должны пропускаться никакие достаточно надежно обнаруженные дефекты.

Максимальная чувствительность одного и того же метода может существенно меняться в зависимости от конкретных условий контроля. Очевидно, что в условиях эксплуатации эта чувствительность как правило, меньше, чем в лабораторных условиях, когда используется стационарная аппаратура и для контроля созданы оптимальные условия работы.

Выбор того или иного метода контроля должен основываться не только на требованиях технической документации.

Сама сущность методов предопределяет целесообразность их применения во всех случаях, когда нельзя однозначно судить о качестве того или иного объекта.

Акустические методы неразрушающего контроля. Эти методы основаны на регистрации параметров упругих волн, возбуждаемых или возникающих в контролируемом объекте. Использовать особенности прохождения акустических (ультразвуковых) колебаний через среду для определения ее свойств впервые удалось советскому исследователю С. Я. Соколову в 1928 г. Он же сконструировал первый промышленный дефектоскоп.

По характеру взаимодействия физических полей с контролируемым

объектом акустический вид НК делят на методы прошедшего излучения, отраженного излучения (эхо-метод), резонансный, импедансный, свободных колебаний и акустико-эмиссионный.

Для целей НК в настоящее время ,используют упругие колебания частотой от нескольких десятков до миллионов герц. При частоте колебаний, например, 109 Гц в твердых телах возбуждаются волны длиной около 1 мкм, что и определяет высокое разрешение метода. Акустический контроль применяют для обнаружения несплошностей (трещин, пор, раковин, расслоений и т. п.), структурного анализа (определение размеров зерен, наличия примесей и неоднородностей и т. д.), измерения толщин при одностороннем доступе к деталям, определения уровня жидкости в сосудах и для решения многих других дефектоскопических и измерительных задач. По универсальности это один из лучших методов НК, который может применяться для исследования как твердых, так и жидких тел.

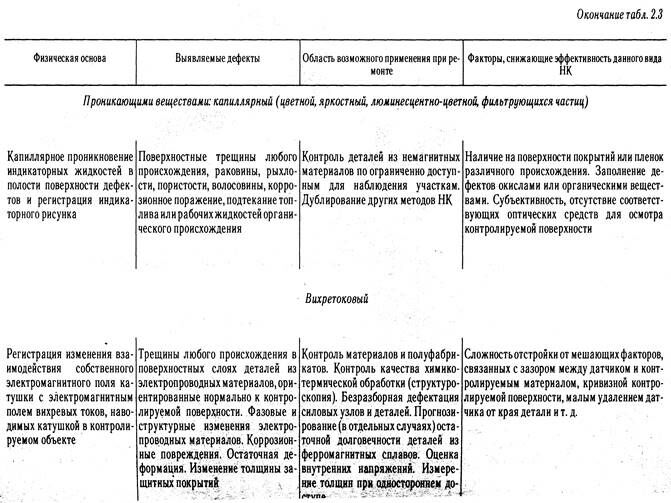

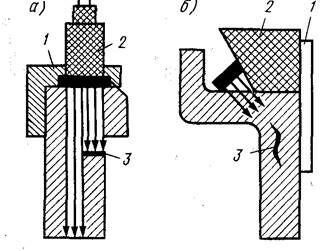

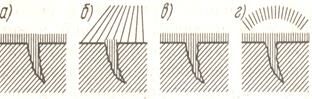

Чаще всего для контроля деталей и узлов используют ультразвуковой вид акустического НК. Излучение и прием ультразвуковых колебаний (УЗК) осуществляют при помощи пьезоэлектрических преобразователей— специальных пластинок из кварца, сульфата лития, титаната бария и т. п. Пьезоэлектрический преобразователь является основным элементом искателя (рис. 2.6) — устройства, предназначенного для излучения и (или) приема акустических колебаний и входящего в комплект ультразвукового дефектоскопа.

Ультразвуковые колебания (УЗК), генерируемые пьезопреобразователем, представляют собой импульс, или, точнее, волновой пакет, основная частота которого соответствует собственной частоте колебаний пластины. Для контроля объектов применяют несколько видов ультразвуковых волн: продольные, поперечные и поверхностные.

Продольными называют такие волны, в процессе прохождения которых через некоторую среду частицы среды смещаются в направлении движения волн. Эти волны иногда называют также волнами расширения или сжатия, или невращающимися волнами. В поперечных, или сдвиговых, волнах частицы среды колеблются в плоскости, перпендикулярной к направлению распространения волн.

Рис. 2.6. Конструкция нормального (а), раздельно-совмещенного (б) и наклонного (в) искателей: 1 — протектор;2 — корпус;3 — штепсельный разъем; 4 — экран;5 — демпфер; 6 — пьезопластина. Стрелками обозначают направление ультразвукового сигнала

При определенных условиях УЗК с достаточно большой амплитудой могут распространяться по поверхности материала (так называемые волны Рэлея, Лэмба, Лява). Перемещение частиц в этом случае происходит в продольном и поперечном направлениях. Колебания происходят в плоскости направления распространения волн и нормали к поверхности тела.

Потеря энергии при прохождении УЗК через вещество обусловлена четырьмя основными процессами: теплопроводностью, внутренним трением, упругим гистерезисом и рассеянием. Потери зависят главным образом от частоты ультразвуковых колебаний, структуры материала, а также геометрических особенностей детали.

При акустическом контроле чрезвычайно важен ввод УЗК в контролируемое изделие с минимальными потерями энергии колебаний в месте контакта преобразователя с деталью. Это достигается вводом УЗК

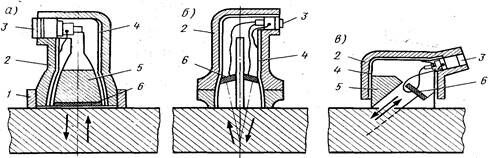

через тонкий слой жидкости (например, масла для деталей простой конфигурации), или через слой иммерсионной жидкости, а также применением специальных искателей (рис. 2.7).

При больших скоростях и вибрациях контролируемого объекта начинают использоваться бесконтактные преобразователи, основанные на воздушной акустической связи преобразователей с объектом контроля, термоакустическом эффекте, эффектах электрического и электромагнитного полей.

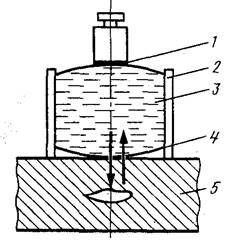

Чтобы обеспечить ультразвуковой контроль деталей сложной конфигурации, необходимо фиксировать нормальные или наклонные искатели в строго определенном месте контактной поверхности. Для этого рекомендуется изготавливать специальные фиксирующие приспособления, обеспечивающие ввод УЗК в тело детали в строго определенном направлении с учетом геометрических особенностей контрольного участка и характера искомого дефекта (рис. 2.8).

В некоторых случаях при отсутствии доступа к участкам возникновения дефектов бывает целесообразно использовать побочные поверхности деталей, которые могут способствовать преломлению падающих на них колебаний в необходимом по отношению к дефекту направлении. Влияние формы импульса и его частоты на распределение отражений от дефекта и рассеянной энергии носит весьма сложный характер. Однако для получения достаточного по амплитуде отражения от дефекта колебания должны иметь длину волны по крайней мере одного порядка с размерами дефекта. Следовательно, для обнаружения небольших дефектов частоту следует увеличивать.

Рис. 2.7. Схема искателя с локальной ванной: 1 — пьезоэлемент; 2 — корпус; 3 — иммерсионная жидкость; 4 — эластичная мембрана; 5 — изделие

Рис. 2.8. Положение прямого (а) и наклонного (б) искателей при ультразвуковом контроле барабанов:

1 — ограничитель; 2 — искатель; 3 — трещина

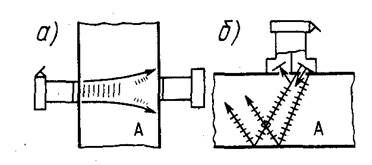

При контроле деталей используется ряд методов акустической дефектоскопии. При контроле по методу прошедшего излучения (теневом) УЗК, как правило, вводятся с одной стороны, а принимаются с другой (рис. 2.9, а), а в зеркальном варианте (рис. 2.9, б) вводятся и принимаются с одной стороны, так как УЗК, встретившие на пути дефект в виде несплошности, отражаются в обратном направлении, что приводит к уменьшению амплитуды либо изменению базы УЗК, воспринимаемых приемным элементом искателя. В общем случае для контроля УЗК могут излучаться в непрерывном или импульсном режиме.

Развитие теневого метода связано с возможностями визуализации волнового поля для получения изображения контролируемого участка деталей, изготовленных из оптически непрозрачных материалов.

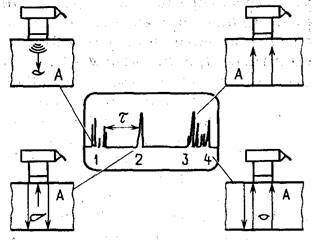

Метод отраженного излучения (эхо-метод) получил в настоящее время наибольшее распространение. При испытаниях по этому методу в изделие через связывающую среду вводится направленный импульс УЗК- Ультразвуковые волны отражаются от противоположной поверхности изделия, и отраженный сигнал (эхо-сигнал, или "донный" импульс) воспринимается преобразователем (рис. 2.10).

Излучающий преобразователь можно одновременно использовать в качестве приемника сигналов. Наличие в изделии дефекта (несплошности) сопровождается возникновением отраженного сигнала. Интервал между вводом в изделие начального импульса и приемом отраженного сигнала измеряется и наблюдается на экране дефектоскопа. Об очертаниях дефекта можно судить на основании положения и амплитуды отраженного от него импульса.

Рис. 2.9. Методы акустического контроля объекта А

Резонансный метод основан на регистрации параметров резонансных колебаний, возбуждаемых в контролируемом объекте. Метод позволяет, определяя резонансные частоты системы, измерить толщину изделий в контролируемой зоне, обнаружить некоторые дефекты в этой зоне. При контроле резонансным методом для возбуждения преобразователя используют настраиваемый генератор переменной частоты. Если изделие имеет толщину, соответствующую резонансным частотам в пределах диапазона настройки 'генератора, то в момент прохождения резонансных частот изделие будет вибрировать в резонанс с искателем, что приведет к увеличению энергии, выделяемой преобразователем. Это увеличение энергии можно измерить. Резонанс при подобных испытаниях наступает в том случае, если толщина изделия равна целому числу полуволн упругой акустической волны. Наибольшее практическое применение резонансный метод нашел при контроле паяных, клеевых и клеемеханических соединений.

рис. 2.10. Схема акустического контроля объекта А по методу отраженного излучения: 1 — начальный импульс; 2 — импульс от дефекта; 3 — донный импульс; 4 — многократно отраженные импульсы; τ — временной интервал

В последнее время получает распространение метод акустической эмиссии. Первые работы в области применения явлений акустической эмиссии для контроля твердых тел относятся к 60-м годам. В настоящее время этот метод привлекает внимание исследователей и практиков и является одним из наиболее динамично развивающихся. Метод успешно применяется для контроля сосудов высокого давления, тонкостенных оболочек и т. д. Соответствующая аппаратура начинает использоваться Дли контроля и управления нёк6тдръ1ми технологическими процессами.

Интерес к методу акустической эмиссии обусловлен прежде всего тем, что он позволяет определить наличие, величину и месторасположение развивающихся микротрещин, причем дистанционно со значительным быстродействием.

Акустическая эмиссия — это явление распространения в твердом теле волн упругой деформации вследствие освобождения энергии при пластической деформации или разрушении (изломе) локального объема. Акустическая эмиссия в металле представляет собой волны упругой деформации небольшой амплитуды, создаваемые дискретными (разрывными, прерывистыми) движениями, которые сопутствуют неупругой деформаций и развитию трещины. Волны упругой деформации, являющиеся результатом деформации или развития источников разрушения, обнаруживаются как небольшие смещения на поверхности контролируемого объекта. Явления акустической эмиссии возникают и при внешнем трении сопряженных поверхностей, а также при технологической обработке поверхностного слоя деталей.

Обнаружение волн акустической эмиссии осуществляется непосредственно присоединением пассивных пьезоэлектрических датчиков к поверхности, преобразования и считывания быстрых электрических импульсов, вызванных смещением чувствительного элемента датчика в виде ряда одиночных импульсов или количества энергии. Принятые импульсы или сигналы имеют сравнительно высокую частоту в пределах 100 кГц до 1 МГц и более.

Вследствие относительно высокого коэффициента усиления (вплоть до 106 — 107), требуемого для определения акустической эмиссии (104 — 105 одиночных импульсов за 1 с-1), возникает возможность анализа механизмов разрушения на атомном уровне. Энергия сигналов акустической эмиссии мала.

Можно отметить следующие зависимости параметров акустической эмиссии:

при возникновении участков пластической деформации объемом Vр

N=dVp

где N — общее число импульсов акустический эмиссии; d — константа;

при возникновении и скачкообразном развитии в образце трещины

N=dkq

где k — коэффициент интенсивности напряжений в устье трещины; d и q — константы.

Уравнения подтверждают, что метод акустической эмиссии можно применять не только для обнаружения, но и для слежения за образовавшейся микротрещиной, а также для оценки момента ее субкритического роста. Причем, если сигналы акустической эмиссии принимаются одновременно двумя или несколькими датчиками в результате измерения разности во времени прихода волн напряжений, можно определить координаты источника акустической эмиссии.

Аппаратура для неразрушающего контроля эмиссионным методом содержит чувствительные высокочастотные преобразователи, фильтры для устранения фоновых посторонних шумов, усилители с высоким коэффициентом усиления и малым уровнем собственных шумов, выходные устройства (регистраторы, счетно-решающие устройства и т. п.).

Магнитные методы неразрушающего контроля. Эти методы основаны на принципе "магнитного рассеяния". Основные виды магнитных методов НК: магнитопорошковый, магниторезисторный (магнитоферрозондовый), магнитографический. В условиях авторемонтного производства наибольшее применение получил магнитопорошковый метод.

Магнитопорошковый метод (метод магнитных частиц) основан на обнаружении магнитных полей рассеяния при помощи ферромагнитных порошков. Он широко используется на авторемонтных предприятиях для обнаружения дефектов в виде нарушения сплошности на ферромагнитных деталях как выходящих на поверхность (видимых), так и лежащих на небольшой глубине под поверхностью (до 3 мм в зависимости от характера дефекта, режима и способа контроля). Магнитопорошковым методом наиболее просто определяют закалочные, термические, шлифовочные, усталостные и усадочные трещины, неметаллические включения, ковочные дефекты и т. п. в виде нарушения сплошности с шириной раскрытия 0,001—0,03 мм и глубиной 0,01 — 0,04 мм. При контроле используют как обычные, или окрашенные, ферромагнитные порошки, так и магнитолюминесцентные — для контроля деталей, имеющих темную, а также блестящую поверхность.

Магнитопорошковый метод включает в себя три основных этапа: намагничивание материала, нанесение магнитных частиц и размагничивание. Магнитные частицы (индикаторная среда) могут использоваться либо взвешенными в воздухе (сухими), либо взвешенными в жидкости. Взвесь порошка в жидкости называется магнитной суспензией и используется чаще.

Если дефект поверхностный или расположен близко к поверхности, то на его месте при намагничивании возникает пара магнитных полюсов, удерживающих на поверхности нанесенные магнитные частицы (порошок). В результате образуется изображение контура дефекта, определяющее его расположение и протяженность. Состояние поверхности контролируемого изделия существенно влияет на обнаружение дефектов Магнитопорошковым методом (особенно это относится к подповерхностным дефектам). Поверхность должна быть чистой, сухой и свободной от коррозии.

Магнитопорошковый метод допускает контроль деталей после оксидирования, окраски или нанесения металлического покрытия (цинкование, кадмирование, хромирование). Если толщина покрытия более 30 м к м, при контроле могут быть выявлены только грубые дефекты. Поверхностные дефекты, как правило, вызывают образование порошковых рисунков с резкими очертаниями, подповерхностным дефектам обычно соответствуют рисунки с менее резкими очертаниями.

Напряженность поля рассеяния от дефектов определяется различными факторами: величиной намагничивания, магнитной проницаемостью материала и формой изделия, формой, размером, расположением и ориентацией дефектов.

После магнитного контроля необходимо снять остаточное намагничивание (магнитное поле может вызвать ошибки в показаниях компаса и других чувствительных электрических приборов, а также интенсифицировать процессы поверхностного разрушения контактирующих деталей). Для этого изделие подвергают действию переменного магнитного Поля, непрерывно уменьшающегося по величине.

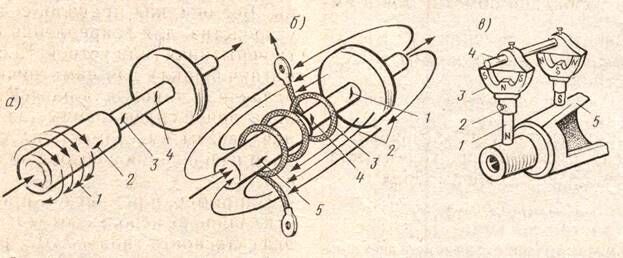

Применяют три способа намагничивания детали.

1. Циркулярное намагничивание (рис. 2.11, а), когда через деталь или

проводник, на который надета испытуемая деталь, пропускают ток. При этом создается магнитное циркулярное поле, плоскость которого перпендикулярна направлению тока, протекающего по детали или проводнику. Метод удобен при контроле деталей малого диаметра и большой длине с продольными дефектами.

2. Продольное намагничивание (рис. 2.11, б), когда деталь помещают между полюсами электромагнита или в поле соленоида. Метод эффективен при контроле деталей из магнитотвердых материалов с коэрцитивной силой около 795 А/м.

3. Комбинированное намагничивание (продольное и циркулярное), что позволяет контролировать детали с любой ориентацией дефектов.

Применяют также намагничивание в приложенном магнитном поле (рис. 2.И, в), когда контроль осуществляется без вынесения детали из поля электромагнита. Этот метод пригоден для контроля магнитомягких материалов. Для намагничивания используется постоянный, переменный, однополупериодный выпрямленный и импульсный токи, причем интенсивность магнитного поля зависит от значения тока. Напряжение источника тока должно быть низким в целях безопасности работы и сведения к минимуму возможности повреждения изделия.

Рис. 2.11. Способы намагничивания деталей:

а — циркулярное: 1 — магнитные силовые линии; 2 — продольная трещина (обнаруживается); 3 — трещина под углом 45° (обнаруживается); 4 — поперечная трещина (не обнаруживается);

6 — продольное; 1 — поперечная трещина (обнаруживается); 2 — магнитные силовые линии; 3 — соленоид; 4 — трещина под углом 45° (обнаруживается); 5 — продольная трещина (не обнаруживается);

а — приложенным магнитным полем: / — наконечник;2 — переходный фланец;3 — магнит;4 — соединительная штанга; 5 — контролируемая цапфа

Постоянный ток создает магнитное поле, глубоко проникающее в металл. Действие магнитного поля, создаваемого высокочастотным переменным током, ограничено в силу поверхностного эффекта лишь наружными слоями металла. Поэтому переменный ток находит наибольшее применение при выявлении поверхностных дефектов.

Напряженность намагничивающего поля подбирают такой, чтобы она соответствовала магнитным свойствам и размерам исследуемой детали. При циркулярном намагничивании напряженность на поверхности деталей различных конфигураций обычно составляет 75 — 130 Э, при продольном намагничивании 140 — 200 Э, а при контроле в приложенном поле 20 — 40 Э.

Чаще всего используют циркулярное намагничивание. При этом режимы намагничивания можно рассчитывать по следующим формулам:

при циркулярном намагничивании деталей цилиндрической формы ток в амперах

/ = HDД / 4 = 0,25 HDД.

где Н — напряженность магнитного поля на поверхности детали, Э; DД— диаметр детали, мм; 0,25 — переводной коэффициент;

при циркулярном намагничивании крупных деталей кольцевой или цилиндрической формы с применением гибкой тороидной обмотки ток в амперах

/ = HDк / 4ω = (0,25/ ω) HDк.= (0,25

где Н — число витков обмотки; Dк — диаметр кольца, мм;

при циркулярном намагничивании деталей, имеющих вид тонких пластин или дисков, ток в амперах

I=HB/2π=0.16HB

где В — ширина пластин или диаметр диска, мм.

Индикаторная среда, используемая при "сухом" методе контроля, представляет собой размельченный ферромагнитный порошок, обладающий высокой магнитной проницаемостью и малой коэрцитивностью. При приготовлении окрашенных магнитных порошков рекомендуется применять мелкие железные порошки ПЖ10М —ПЖ50М. После нанесения на поверхность лишний порошок удаляют слабой струей воздуха.

При "влажном" методе контроля индикаторной средой служат тонко размельченные частицы черной или красной окиси железа, взвешенные в легких маслах (или в керосино-масляных смесях) или в воде. В воду добавляют бихромат калия ( 5 г/л), кальцинированную соду(

5 г/л), кальцинированную соду( 10 г/л)и эмульгатор ОП-7 или ОП-10(

10 г/л)и эмульгатор ОП-7 или ОП-10( 5 г/л), Эту суспензию наносят на поверхность контролируемого изделия набрызгиванием либо погружением.

5 г/л), Эту суспензию наносят на поверхность контролируемого изделия набрызгиванием либо погружением.

Иногда вместо обычного магнитного порошка используют магнитно-люминесцентные или флуоресцирующие порошки. Применение флуоресцирующих магнитных порошков облегчает контроль изделий и обеспечивает более высокую чувствительность, особенно при выявлении подповерхностных дефектов. Приготовленный магнитный порошок или суспензия подвергается контролю по специальной методике. Важным показателем качества магнитной суспензии является концентрация магнитного порошка (10 — 30 г/л).

Для проведения контроля деталей методом магнитного порошка могу! применяться различные дефектоскопы. Все они, как правило, содержа! устройства: для закрепления объекта испытания (или устройств для намагничивания), для намагничивания различных типов, для нанесения индикаторной среды (ванны для окунания, насосы, вместимости и т. д.), для размагничивания и обзора поверхности.

Например, в ремонтном производстве широко используют магнитные дефектоскопы типа УМДЭ различной мощности. Дефектоскопы этой серии позволяют осуществлять полный цикл магнитного контроля. Электронно-ионное управление дефектоскопов УМДЭ обеспечивает включение и выключение тока, главное его регулирование (намагничивающий ток может достигать 1700 А при максимальной напряженности магнитного поля до 7000 Э), выпрямление тока и ограничение времени его действия, гарантирует стабильность остаточной намагниченности.

Детали можно проверять, намагничивая их раздельно ,или комбинированно. Возможен контроль в приложенном магнитном поле и на остаточной намагниченности. Имеются приборы для измерения тока при циркулярном намагничивании и измерения напряженности при продольном намагничивании в соленоиде. После контроля детали размагничивают автоматически в контактном устройстве дефектоскопов.

Основанная на визуальном наблюдении за концентрацией частиц магнитного порошка магнитопорошковая дефектоскопия имеет ряд недостатков. К ним относятся: субъективность, влияние конфигурации детали на результаты контроля и др.

Радиационные методы неразрушающего контроля. Эти методы основаны на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемым объектом. По характеру взаимодействия физических полей с контролируемым объектом радиационные методы НК классифицируют на методы прошедшего излучения, рассеянного излучения, активационного анализа, характеристического излучения и автоэмиссионный; по способу получения первичной информации — на сцинтилляционный, ионизационный (радиометрический), вторичных электронов, радиографический и радиоскопический методы.

При помощи радиационных методов выявляют: поверхностные и глубинные трещины, ориентированные вдоль направления луча; раковины; рыхлоты; ликвационные зоны; неметаллические и шлаковые включения.

Чувствительность радиационных видов неразрушающего контроля характеризуется чувствительностью в

направлении просвечивания (контрастная чувствительность) ,и в направлении, перпендикулярном к просвечиванию (разрешающая ' способность, детальная чувствительность). В среднем радиационными методами выявляют дефекты протяженностью в направлении просвечивания от 2 (стали) до 10 % (легкие сплавы) от толщины изделия при ширине  0,025 мм.

0,025 мм.

При использовании радиометрического метода выявляемость дефекта характеризуют чувствительностью по площади или по объему дефекта (объемная чувствительность). Наивысшая чувствительность радиометрического метода при контроле изделий большой толщины составляет 0,3 — 0,5 %, что соответствует объемной чувствительности 0,3 — 0,7 см3.

Для оценки чувствительности радиационного контроля широко используют эталоны чувствительности, чаще всего стандартные эталоны — пластинки с канавками. В.зависимости от ионизирующего излучения, используемого при контроле, наибольшее применение в технике на шли рентгеновский и гамма-метод.

В рентгеновском методе для индикации внутренних дефектов в материалах и изделиях, их местонахождения, формы и размеров используют рентгеновское тормозное, или характеристическое излучение, которым просвечивается объект контроля.

При ионизационном (радиометрическом) методе контроля объект просвечивают узким пучком излучений, который последовательно перемещается по контролируемым участкам (рис. 2.12). Излучение, прошедшее через контролируемый участок, преобразуется детектором, на выходе которого возникает электрический сигнал, пропорциональный интенсивности излучения. Электрический сигнал через усилитель поступает на регистрирующее устройство. Радиометрический метод обладает высокой производительностью и может быть легко автоматизирован. Однако при помощи этого метода трудно судить о характере и форме дефектов, а также невозможно определить глубину их залегания.

В гаммадефектоскопии в качестве средства испытания используется излучение радиоактивных изотопов.

Источник излучения выбирается в зависимости от материала объекта контроля и его толщины (табл. 2.4).

Основные разновидности метода (гаммаграфия, радиометрический и флуороскопический) аналогичны методам рентгенодефектоскопии. При нейтронном методе в качестве средства испытаний используется нейтронное излучение. Обладая большой проникающей способностью нейтронное излучение позволяет просвечивать большие толщины исследуемых материалов. Методы нейтронной дефектоскопии находятся пока в стадии разработки. В отдельную разновидность выделились методы радиационной толщинометрии. Для этой цели используют рентгеновское, γ и β-излучения.

Выбор оборудования для радиационного контроля определяется: плотностью и толщиной материала контролируемого изделия, скоростью проведения контроля, конфигурацией контролируемой детали или изделия, технологическими особенностями контроля.

Промышленность выпускает обширную номенклатуру средств радиационного контроля, имеющих самые различные характеристики. К наиболее универсальным относятся рентгеновские аппараты РАП 150/300 (стационарный), РИ-10Ф, РУП-100-10(передвижной), РИ-10ФП (полевой рентгеновский флюорограф) и др. В автоматическом рентгеновском флюорографе РИ-10ФП в качестве рентгеновского преобразователя используется монокристаллический экран. Изображение контролируемого участка автоматически регистрируется фотокамерой. Для γ -дефектоскопии используют аппараты типа РИД, ГУП, Гаммарид и др. Для просмотра промышленных рентгеновских негативов, рекомендуется использовать негатоскопы (например, ОД-10Н).

1 — источник излучения; 2 и 4 — коллиматоры; 3 — контролируемый объект; 5 — сцинтилляционный чувствительный элемент; 6 — фотоумножитель; 7 — усилитель; 8 — регистрирующее устройство

1 — источник излучения; 2 и 4 — коллиматоры; 3 — контролируемый объект; 5 — сцинтилляционный чувствительный элемент; 6 — фотоумножитель; 7 — усилитель; 8 — регистрирующее устройство

Рис. 2.12. Схема радиометрического метода контроля:

Значительные успехи достигнуты в области создания рентгенотелевизионных интроскопов—приборов "внутривидения". В электронно-оптических рентгеновских интроскопах используется преобразование рентгеновского излучения, прошедшего через контролируемый объект, в оптическое изображение, наблюдаемое на выходном экране. В рентгенотелевизионных интроскопах это изображение передается на телевизионный экран.

Дефектоскопическая чувствительность таких приборов составляет обычно от 0,7 до 4 % (в зависимости от толщины контролируемого материала и его марки), разрешение около 0,5 пар линий/мм, диаметр поля контроля от 40 до 200 мм.

Безопасность труда при радиационной дефектоскопии должна отвечать сложному комплексу требований. Она включает в себя защиту оттока высокого напряжения, газов, огня, ионизирующих излучений, в том числе от рассеянного излучения.

Таблица 2.4. Источники излучения в зависимости от материала детали

| Материал детали | Толщина детали, мм | Источник излучения |

| Сталь | 1 — 15 15—40 40—80 | Тулий-170 Иридий- 192 Цезий- 137 |

| Алюминий и его сплавы | 5—50 | Тулий- 170 |

| Магний " " " | 50—150 | Иридий- 192 |

| Титан " " " | 10—200 | Тулий-170 |

| 2—30 | Тулий-170 | |

| 30—100 | Иридий- 192 |

Защита от ионизирующих излучений обеспечивается экранированием при помощи защитных материалов(свинца, свинцового стекла, свинцовой резины, вольфрама, железа, барита), соблюдением безопасного расстояния, предельно коротким временем пребывания в зоне излучений. Безопасности труда при радиационном контроле уделяется особое внимание. Меры защиты и предупреждения поражения ионизирующими излучениями детально разработаны и должны неукоснительно соблюдаться.

Капиллярные методы неразрушающего контроля (методы проникающих жидкостей). Эти методы основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка.

По способу получения первичной информации капиллярные методы делят на следующие:

цветной (хроматический) метод, основанный на регистрации цветного контраста индикаторной жидкости или газа и фона поверхности контролируемого объекта;

люминесцентный метод, основанный на регистрации параметров флуоресцирующей индикаторной жидкости, проникающей в полости дефектов при облучении ультрафиолетовыми лучами;

люминесцентно-цветной метод, основанный на регистрации параметров флуоресцирующей индикаторной жидкости, проникающей в полости дефектов в видимом свете или при облучении ультрафиолетовыми лучами;

метод фильтрующихся частиц, основанный на регистрации яркостного и цветового контрастов, скопления индикаторных частиц в зоне дефекта на поверхности контролируемого объекта;

яркостный (ахроматический) метод, основанный на регистрации яркостного контраста индикаторной

жидкости или газа и фона поверхности контролируемого объекта.

При ремонте наибольшее распространение получил и первые три метода, которые применяют для определения поверхностных дефектов типа трещин, пор, рыхлот, неспаев, волосовин и т. п. на поверхностях деталей. Выявляются трещины шириной раскрытия 0,001 мм и более и глубиной 0,01 мм и более.

Сущность капиллярных методов заключается в следующем. На предварительно очищенную контролируемую поверхность детали наносят жидкость с большой смачивающей способностью и большим капиллярным давлением, которое заставляет жидкость проникать в мельчайшие поверхности трещины и поры (рис. 2.13). Скорость затекания жидкости в полость дефекта определяется поверхностным натяжением, углом смачивания и вязкостью жидкости. Заполнение полостей дефектов может происходить при пониженном давлении в полостях (вакуумный метод), при воздействии на проникающую жидкость повышенного давления или ультразвуковых колебаний (компрессионный и ультразвуковой методы), при статическом нагружении объекта контроля {в пределах упругости) с целью раскрытия трещины (деформационный метод).

В проникающую жидкость в качестве индикатора добавляют либо краситель (при цветном методе), либо люминесцирующую добавку — люминофор (при люминесцентном методе). После проникновения жидкости в капиллярные дефекты {для чего деталь выдерживают в проникающей среде некоторое время) избыток жидкости, остающийся на поверхности, удаляют. Какая-то часть проникающей жидкости с введенным в нее красителем или люминофором остается в дефекте. Далее на поверхность детали наносят проявляющий слой (проявитель), например порошок с большой абсорбирующей способностью. Нанесенное на поверхность вещество абсорбирует оставшуюся в дефекте жидкость и при этом либо окрашивается в яркий цвет красителя в месте расположения дефекта (при цветном методе), либо смачивается жидкостью с люминесцирующей добавкой, которая при облучении ультрафиолетовыми лучами начинает флуоресцировать.

Чувствительность капиллярных методов дефектоскопии зависит от следующих факторов: выбора красителей или люминофора, смачивающей способности основного компонента, свойств абсорбирующего вещества и качества подготовки поверхности детали. Методики цветного, люминесцентного и люминесцентно-цветного контроля отличаются некоторыми особенностями.

При цветном контроле деталь или часть ее поверхности перед началом обработки проникающей жидкостью очищают от лакокрасочных покрытий, масла, стружки и других загрязнений. Применять механические методы очистки не следует, так как при этом в результате контактных деформаций поверхностного слоя вскрытие дефектов может существенно уменьшиться. Проникающая жидкость с добавкой красителя (индикаторная краска) наносится на поверхность детали кисточкой или погружением детали в жидкость. После выдержки в течение 5 — 10 мин жидкость удаляют с поверхности водой либо растворителем в зависимости от применяемых дефектоскопических материалов.

После очистки поверхности детали на нее напылением или мягкой кисточкой наносят слой белой проявляющей смеси. Через 15 — 20 мин на белом фоне в местах расположения дефектов появляются характерные яркие полоски или пятна. Трещины обнаруживаются в виде тонких линий, степень яркости которых зависит от глубины трещин. Поры проявляются в виде точек различной величины, а межкристаллитная коррозия — в виде тонкой сетки. Очень мелкие дефекты можно наблюдать через лупу или в бинокулярный микроскоп. По окончании контроля проявляющую смесь удаляют с поверхности, протирая деталь ветошью, смоченной в растворителе, затем просушивают.

Рис. 2.13. Схема капиллярной дефектоскопии: а. — нанесение индикаторной жидкости; б — удаление излишков жидкости; в — нанесение проявляюще смеси; г — наблюдение индикаторного рисунка

Дефектоскопические материалы применяют комплектно. В комплект входят индикаторная (проникающая) жидкость, очищающая жидкость, проявляющая краска (проявитель). Применяют следующие комплекты (первая буква — марка проникающей жидкости, вторая — проявителя):

Д — М и Д — В — для контроля деталей при температуре от +5 °С и выше;

Е — Г — для контроля деталей при температуре от + 5 до — 40 °С;

К — М — для контроля деталей при температуре от +50 до — 50 "С.

Дефектоскопические материалы могут находиться в обычной посуде, а также в аэрозольных флаконах, что делает их использование особенно удобным.

При люминесцентном контроле после очистки на поверхность детали наносят флуоресцирующую проникающую жидкость, для чего деталь погружают в резервуар. После нанесения жидкости детали выдерживают на воздухе 5 — 10 мин, чтобы раствор мог проникнуть в микроскопические дефекты на ее поверхности. Удаляют раствор, обдувая деталь сжатым воздухом, промывая струей воды или обтирая ветошью, смоченной в растворителе. После промывки деталь просушивают при температуре 50 °С. Для ускорения выхода из плоскости дефекта на поверхность флуоресцирующей жидкости поверхность опыляют дисперсным порошком, обладающим абсорбирующими свойствами (сухой проявитель), либо погружают в ванну с "мокрым" проявителем.

При использовании сухого проявителя обычно применяют окись магния, силикагель или тальк. Опыленную деталь выдерживают в течение 8 — 10 мин. Продолжительность выдержки зависит от качества адсорбирующего порошка и характера (глубины) трещины. После этой операции излишки порошка удаляют. Адсорбирующий порошок, пропитанный флуоресцирующей жидкостью, остается лишь в местах расположения дефектов/Облучая деталь ультрафиолетовыми лучами, уточняют расположение дефекта на темной поверхности детали в виде яркого свечения различных цветов и оттенков (например, темно-зеленого, зелено-голубого в зависимости от применяемых люминофоров).

Дефектоскопические материалы для люминесцентной дефектоскопии также применяют комплектно. Они включают проникающую индикаторную (люминесцентную) жидкость, очищающую жидкость и проявитель. Так, комплект "Люм-1 водосмываемый" предназначен для выявления главным образом тонких несплошностей при высокой производительности труда, обеспечиваемой водоемываемостью материала. Комплект "Люм-2 с последующей эмульсификацией" предназначен для выявления микроскопических и более крупных раскрытых на поверхности несплошностей при индивидуальном контроле деталей. Этим комплектом могут быть выявлены слабо заметные неровности (царапины, следы обработки режущими инструментами и т. п.), благодаря высокой липкости люминесцирующего раствора.

Люминесцентно-цветной контроль является комбинированным методом, который совмещает и расширяет возможность выявления поверхностных дефектов в дневном и невидимом ультрафиолетовом свете с наивысшей чувствительностью без применения оптики (используют как исключение). Этот метод позволяет усовершенствовать люминесцентный метод при помощи диффузионно-сорбционного пленочного проявления и применения красной люминесценции, использовать водосмываемую индикаторную жидкость, снизить токсичность составов.

Люминесцентно-цветной метод обладает следующими особенностями:

дефекты выявляются либо по люминесцентному, либо по цветному способу, т. е. при ультрафиолетовом, дневном или смешанном освещении; выявляются весьма малые по раскрытию на поверхности трещины (порядка 1 мкм); применяемая индикаторная жидкость сохраняет способность флуоресцировать после высыхания проявителя; смывающее вещество (очиститель) плохо смачивает металл, но является растворителем индикатора, что обеспечивает удаление последнего лишь с поверхности изделия; проявитель представляет собой нитроцеллюлозное, быстросохнущее вещество, в которое при высыхании переходит флуорокраситель индикаторной жидкости.

Флуорокраситель при этом сохраняет способность люминесцировать, имеет достаточную адгезию. При нанесении пленки повышенной толщины возможно ее отделение от контролируемой поверхности для документации результатов дефектоскопии.

Последовательность технологии контроля описываемым способом следующая:

обезжиривание поверхности растворителями;

нанесение проникающей индикаторной жидкости кистью или любым другим методом;

промывка детали проточной холодной водой с последующим притиранием марлевым тампоном, смоченным очищаемой жидкостью;

проявление дефектов нанесением ровного одинарного тонкого слоя проявителя. Наиболее удобны для этой цели аэрозольные флаконы;

осмотр в видимом дневном свете (ДС) либо фильтрованном ультрафиолетовом (УФС). При осмотре деталей в ДС дефекты представляются пурпурно-красными следами на белом фоне. При осмотре в УФС дефекты имеют вид ярких оранжево-красных следов на темном фиолетовом фоне. Наивысшая чувствительность достигается при осмотре в возможно более концентрированных пучках УФС (так называемая первая ступень чувствительности). В комплект дефектоскопических люминесцентно-цветных материалов входят: проникающая жидкость, очищающая жидкость, проявляющий лак. Комплекты дефектоскопических материалов имеют сложный состав.

Все материалы для капиллярной дефектоскопии необходимо контролировать по специальным методикам. В частности, контролируется качество люминесцирующих жидкостей (интенсивность люминесценции концентрата, оценка цвета, смачивающая способность и критическая толщина слоя раствора, дающего люминесценцию), проверяется качество индикаторных жидкостей и проявляющих порошков. Кроме того, на конечном этапе контроля необходимо проверять выявляемость эталонных дефектов. Необходимость контроля качества материалов для капиллярной дефектоскопии обусловлена определенной субъективностью метода, зависимостью выявляемости дефектов от цветного и светового контраста и даже от остроты зрения или психологического состояния наблюдателя-дефектовщика.

Вихретоковый неразрушающий контроль. Этот контроль основан на анализе взаимодействия поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. По первичному информативному параметру методы делят на амплитудный, частотный, спектральный, многочастотный.

Методы, основанные на использовании вихревых токов, применяются для обнаружения нарушения сплошности, неоднородности структуры и отклонений химического состава в электропроводящих изделиях, в структуроскопии. Вихретоковые методы находят также применение при измерении толщин покрытий, листовых материалов и труб.

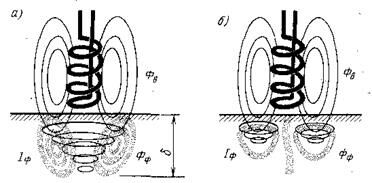

Сущность метода заключается в следующем. Когда к поверхности металлического изделия подносят катушку, по которой протекает переменный электрический ток, в металле наводятся вихревые токи (рис. 2.14). Значение наведенных вихревых токов зависит от величины и частоты переменного тока, электропроводности, магнитной проницаемости и формы изделия, относительного расположения катушки и изделия, а также от наличия 8 изделии неоднородностей или несплошностей.

Электромагнитное поле вихревых токов по направлению противоположно наводящему.

Рис. 2.14. Схема электромагнитного неразрушающего контроля:

а — монолитный металл; б — металл с трещиной; Фв — возбуждающее электромагнитное поле; Фф — наведенное электромагнитное поле;Iф — вихревые тони; Д — глубина проникновения

В результате этого вихревые токи влияют на общее сопротивление (импеданс) катушки возбуждения, находящейся в непосредственной близости к изделию. Определение величины и характера изменений вносимых сопротивлений (активных и индуктивных) и является основой для обнаружения дефектов или различий в структуре материала. Зависимость сигналов преобразователя от параметров объекта и от режима контроля выражается годографами, так как сигналы представляются векторами на комплексной плоскости напряжений. Годографы могут быть получены теоретически или экспериментально.

Таким образом, ток, протекающий в катушке, несет информацию об изделии, его размерах, механических и химических свойствах, а также о наличии или отсутствии дефектов, т. е. происходит своеобразное отражение электромагнитной энергии. Характер отраженного поля индуктирует в металле вихревые токи; возбуждающее поле определяется в основном двумя явлениями, происходящими в испытуемом изделии: возбуждающее поле индуктирует в металле вихревые токи; возбуждающее поле изменяет магнитную структуру испытуемого изделия.

В неферромагнитных металлах происходит только первое явление, причем на результаты измерения преобладающим оказывается влияние второго явления.

В различных вихретоковых приборах используется несколько способов возбуждения вихревых токов в объекте: помещение объекта в катушке или катушки в объект (метод охватывающего или проходного преобразователя), накладывание преобразователя на объект (так называемые накладные преобразователи) при помощи комбинированных преобразователей. Кроме того, преобразователи делят на абсолютные и дифференциальные.

При использовании абсолютного преобразователя оценивается изменение полного сопротивления при

взаимодействии с конкретным участком контролируемого объекта. При использовании дифференциальных преобразователей сравниваются электромагнитные характеристики двух сечений изделия или двух различных изделий, одно из которых считается бездефектным. Обычно преобразователи соединяют последовательно таким образом, чтобы при контроле бездефектного изделия выходное напряжение было равно нулю. Дифференциальная схема не обладает большей чувствительностью, однако позволяет отстроиться от мешающих факторов, что увеличивает достоверность контроля.

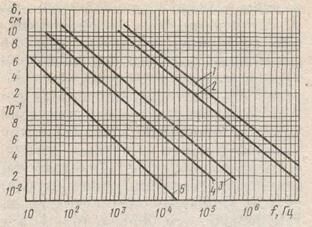

Важной характеристикой детектируемых вихревых токов является глубина их проникновения и (рис. 2.15). Это такое расстояние от поверхности, на котором амплитуда падающей электромагнитной волны уменьшается в определенное число раз (е). В соответствии с глубиной 6 будет изменяться и контролируемая толщина материала изделия. Глубину проникновения вихревых токов в зависимости от частоты / катушки можно определить по номограмме.

Особое внимание при контроле вихретоковым методом следует обратить на зазор между преобразователем и образцом, наличие которого сказывается на результатах. Этот же фактор значительно ограничивает возможности метода для дефектации НК. деталей сложной конфигурации. Для уменьшения влияния зазора на показания прибора предусматриваются такие меры, как стабилизация зазора калиброванными прокладками, использование автоматических корректирующих устройств и др. Однако часто и эти приемы не обеспечивают необходимой стабильности и достоверности результатов контроля. Это объективно обусловлено интегральностью выходного сигнала вихретокового преобразователя, несущего информацию и о электромагнитах, и о геометрических, механических и других свойствах изделия, особенно при контроле ферромагнитных сплавов. Поэтому в настоящее время разрабатывают специальные методы многопараметрового вихретокового контроля, позволяющие раздельно оценить как интересующие, так и мешающие факторы. К ним относятся метод измерения на нескольких частотах, метод гармонического анализа сигнала датчика и др.

Для проведения вихретокового контроля выпускается обширная номенклатура приборов, например, дефектоскопы ППД-1МУ, ВД-20Н-СТ, ВД-20Н-Д и др. Для измерения толщин различных покрытий используются вихретоковые толщиномеры ВТ-40НЦ, ВТ-50Н в диапазоне от 0 до 10000 мкм. Помимо дефектоскопов широкого назначения, используют также специальные дефектоскопы, например ТВД ЭИТ-С1МА и некоторые другие.

Для сортировки металлов по маркам, оценки качества термообработки используют вихретоковые измерители электропроводимости (ВЭ-20И) и твердомеры (ВФ-10К).

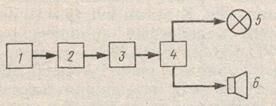

В настоящее время промышленность выпускает портативные вихретоковые дефектоскопы или дефектоскопические индикаторы. Масса приборов — 150— 180 г, потребляемая мощность—120—180 мВт, источник питания — батарея "Крона" или аккумуляторы типа 7Д-01. Индикаторы предназначены для оперативного выявления несплошностей (трещины протяженностью от 5 мм с шириной раскрытия от 0,02 мм и глубиной от 0,5 мм) и других дефектов в поверхностных слоях магнитных и немагнитных металлов и сплавов. Работают приборы следующим образом (рис. 2.16). При установке датчика / на контролируемый объект в контур генератора 2 вносится дополнительное комплексное сопротивление. Режим работы высокочастотного (ВЧ) генератора 2 можно выбрать вблизи точки срыва генерации. Такой режим получают подбором значения обратной связи в цепи генератора.

"Психологический этап" - тут тоже много полезного для Вас.

Рис. 2.15. Номограмма для определения глубины б проникновения вихревых токов (по данным А. Л. Дорофеева):

/ — титановый сплав ВТЗ; 2 — нержавеющая сталь 1Х18Н9Т; 3 — АК6; 4 — медь; 5 — высоколегированная сталь

При прохождении датчика над трещиной в результате влияния вносимого сопротивления изменяется комплексное сопротивление, при этом уменьшается добротность контура и происходит срыв генерации. В этом случае от низкого уровня сигнала, поступившего через АМ-детсктор 3, срабатывает мультивибратор 4, работающий в ждущем режиме. Генерируемые мультивибратором импульсы поступают на вход индикаторного устройства, где они прослушиваются в головных телефонах 6. Одновременно загорается световой индикатор 5, который также сигнализирует о наличии дефекта.

Рис.2.16. Структурная схема вихретокового дефектоскопического индикатора