Термическая обработка стали

§3 Упрочнение стали

1.Термическая обработка стали

Термической обработкой стали называют процессы нагревания и охлаждения, проведенные по определенному режиму для повышения качества стали в связи с изменением ее структуры.

Большое влияние на структуру стали оказывает скорость ее охлаждения. При медленном охлаждении аустенит полностью превращается в перлит и получаются равновесные структуры стали (феррит + перлит, перлит и перлит + цементит). Размер зерна перлита более 10-6 м. При быстром охлаждении образуются мелкозернистая смесь цементита с ферритом, получившая название сорбит. Размер зерна сорбита 10-7 – 10-8 м. При более быстром охлаждении стали зерна получаются еще более мелкие (10-9 – 10-10м), в результате образуется высокодисперсная смесь цементита с ферритом, получившая название троостит.

При резком охлаждении стали происходит перестройка кристаллической решетки g-Fe в a-Fe, однако атомы углерода не успевают выделиться из образовавшейся решетки. получается пересыщенный раствор углерода в a-Fe с искаженной кристаллической решеткой, называемый мартенситом; он является наиболее неустойчивой и в тоже время наиболее твердой и хрупкой структурой стали. Под микроскопом мартенсит выявляется в виде характерных очень тонких игольчатых образований. При нагреве мартенситовая структура переходит в более устойчивые структуры: троостит, сорбит и перлит.

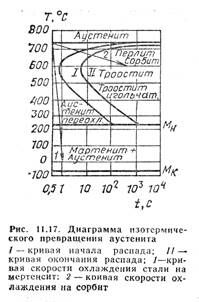

Влияние скорости охлаждения на структуру стали иллюстрируют рис. 11.17, на котором показаны кривые изотермического распада переохлажденного аустенита. При изотермическом распаде аустенита, переохлажденного до 700оС, получается перлит; соответственно при 600-750оС-сорбит; при 450-600оС-троостит; при 300-400оС-игольчатый троостит, или бейнит, в котором частицы цементита еще мельче. При температуре 230оС кривые начала и конца превращения аустенита обрываются линией Мн. Часть аустенита, переохлажденного ниже 230оС, мгновенно превращается в мартенсит, другая часть сохраняет структуру аустенита. Чем ниже температура переохлаждения, тем больше образуется мартенсита. Ниже температуры линии Мк весь аустенит переходит в мартенсит.

Рекомендуемые материалы

Скорость переохлаждения стали, т.е. число градусов падения температуры за 1 с, наглядно изображается кривой охлаждения (см. кривые 1, 2 на рис. 11.17). В зависимости от взаимного расположения кривых охлаждения и кривых изотермического распада можно установить, какие структуры получаются после охлаждения стали. При резком охлаждении со скоростью 200-500оС/с кривая 1 не пересекает кривые I и II и этом случае образуется мартенситовая структура. При охлаждении со скоростью 1-5оС/с кривая 2 пересекает кривые I и II при температуре около 650оС и в результате распада аустенита образуется сорбит.

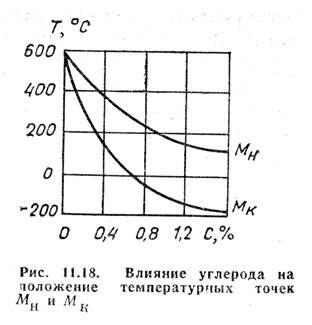

Положение линии I и II и положение линии Мн и Мк зависит от содержания углерода. При повышении его содержания линии изотермического распада сдвигаются вправо, и структуры мартенсита, сорбита и перелита могут быть получены при меньшей скорости охлаждения. Положение точек Мн и Мк в зависимости от содержания углерода показано на рис. 11.18. Для малоуглеродистых сталей значения Мн и Мк находятся в области столь высоких температур, что образовавшийся на короткий срок мартенсит немедленно распадается на более устойчивые структуры. Практически при С<0,2 в сталях нельзя получить мартенситовую структуру.

Основные виды термической обработки – отжиг, нормализация, закалка и отпуск. Кроме термической, широко применяют также химико-термическую обработку стали.

Отжиг стали производится в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании. Полный отжиг стали производится путем нагрева ее до температуры выше верхних критических точек на 30-50оС, выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлаждаемой печью, под слоем песка, золы, шлака и т.п.). При полном отжиге нагрев стали производится до температуры выше нижних критических точек на 30-50оС с выдержкой при этих температурах и последующем медленном охлаждении. При полном отжиге происходит только частичная перекристаллизация.

В результате предварительного нагрева сталь получает аустенитовую структуру, а затем при охлаждении образуется структура в соответствии с диаграммой состояния железоуглеродистых сплавов. Для снятия внутренних напряжений, снижения твердости, улучшении обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже нижних критических точек.

Нормализация применяется в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига. При нормализации производят нагрев стали до температуры на 30-50оС выше верхних критических точек с выдержкой и затем охлаждением на воздухе. В результате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритоперлитовую структуру, стали с содержанием углерода 0,3-0,7%, а также низколегированные-сорбитовую.

Закалка – процесс нагрева металла выше верхних критических точек на 30-50оС с выдерживанием при этих температурах до полного прогрева слитка и последующим очень быстрым его охлаждением. При этом из аустенита образуется мартенсит. Мартенситовая структура – промежуточная и для ее превращения в более устойчивую производят отпуск.

Стали с малым содержанием углерода закалить на мартенсит очень трудно, так как начало и конец образования мартенсита происходит в области высоких температур, соответствующих образованию других, более устойчивых структур (троостит, сорбит). Чем больше содержания углерода в стали, тем больше твердость образующегося при полной закалки мартенсита и тем выше закаливаемость стали.

Под прокаливаемостью понимают способность стали закаливаться в глубину. Она зависит от критической скорости охлаждения при закалке. Прокаливаемость определяют по глубине полумартенситной зоны, структура которой содержит 50% марненсита и 50% троостита. При закалке обыкновенной углеродистой стали глубина закалки распространяется на 5-7 мм. Для обеспечения полной прокаливаемости на всю глубину применяют легированные стали.

Охлаждение деталей при закалки в зависимости установленного режима производят чаще всего на воздухе или путем опускания в жидкость. Данные скорости охлаждения стали в различных закалочных средах см. в табл. 11.3.

Таблица 11.3. СКОРОСТЬ ОХЛАЖДЕНИЯ СТАЛИ В РАЗЛИЧНОЙ ЗАКАЛОЧНОЙ СРЕДЕ

| Охлаждающая среда | Скорость охлаждения, оС/с при | |

| 650 – 550 оС | 300 – 200 оС | |

| Вода при 20 оС 10% - ный раствор NaOH в воде Минеральное масло | 600 1200 100 - 120 | 270 300 15 - 30 |

Масло как охлаждающая среда чаще всего применяется при закалке легированных сталей, но следует учитывать, что масло может загореться (Температура воспламенения 250-300оС). При закалке стали в воде, растворах солей или в масле вокруг детали образуется «рубашка» из пара, затрудняющая отвод теплоты от металла, поэтому деталь следует непрерывно встряхивать или передвигать.

Новый вид термической обработки стали – изотермическая закалка, или закалка при постоянных температурах. При Этом деталь, нагретая до аустенитовой структуры, охлаждается до температуры, при которой образуется структура, обеспечивающая получение необходимых свойств в стали. В качестве охладителя берутся расплавленные соли или нагретое масло. Деталь выдерживается при температуре горячей ванны длительное время, пока не произойдет распад аустенита. Преимуществом этого вида закалки является отсутствие коробления и трещин в деталях, а так же упрощения термообработки, так как ликвидируется дополнительная операция-отпуск. По этому методу можно закаливать только не большие (толщенной до 8 мм) детали из углеродистой стали.

В тех случаях, когда требуются высокая твердость и повышенная износоустойчивость поверхности при сохранении вязкой и достаточно прочной сердцевины, применяется поверхностная закалка, т.е. закалка не на полную глубину. Поверхностной закалке подвергаются стали при содержании углерода больше 0,3%.

Высокочастотная закалка состоит в том, что нагрев поверхности детали происходит в результате образования около нее электромагнитного поля. Тепловой эффект действия вихревых токов зависит от частоты тока в индукторе и свойств металла. После нагревания слой детали подвергается воздействию охлаждающей среды.

Ступенчатая закалка проводится путем охлаждения детали при температуре, несколько превышающей точку мартенситного превращения, и затем на воздухе. При этом резко уменьшаются внутренние напряжения при закалке.

Термодинамическая обработка заключается в совмещении термической обработки с пластичной деформацией, которая проводится либо выше критических точек, либо при температуре переохлажденного аустенита (500-700оС). Такой вид обработки позволяет получать сталь высокой прочности (до 270 МПа).

Таблица 11.4 ПРИМЕРЫ ПРИМЕНЕНИЯ ОТПУСКА

| Сталь | Вид отпуска | Температура нагрева, оС | Твердость, НВ | Структура после отпуска |

| Высокоугле- родистая | Низкий | 150-200 | 600 | Отпущенный мартенсит |

| 200-230 | 580 | Игольчатый тростит | ||

| Среднеугле- родистая | Средний | 350-450 | 320-425 | Тростит |

| 450-500 | 370-400 | Тростит и сорбит | ||

| Высокий | 600-650 | 230-280 | Сорбит |

Отпуск – нагрев закаленной стали до температуры ниже нижних критических точек. Различают три отпуска стали: низкий, средний и высокий (табл. 11.4). В результате отпуска в зависимости от температуры нагрева неустойчивая структура мартенсита закалки превращается в более устойчивые структуры (мартенсит отпуска, тростит, сорбит и перлит). Мартенсит отпуска имеет измененную кристаллическую решетку. Процесс его образования сопровождается объемными изменениями, выделением теплоты и частичным снятием внутренних напряжений. При более высоком нагреве стали образуется сорбит, тростит и перлит.

Сталь со структурой троостита имеет в среднем твердость НВ = 400, предел прочности при растяжении b=175 МПа, относительное удлинение =2%. Сталь со структурой сорбита имеет твердость НВ = 300, предел прочности при растяжении b = 100 МПа, относительное удлинение = 7%.

При правильном проведении термообработки, т.е. отклонение от установленного режима, можно только ухудшить качество стали. Причинами брака могут быть недостаточность нагрева стали, малая скорость охлаждения, перегрев, коробление, закалочные трещины, обезуглероживание. Термической обработкой можно улучшить качество чугунных отливок, которые часто имеют линейные напряжения. Напряжения эти снимаются при низкотемпературном отжиге до 500 оС в течении 3 -5 ч, а для больших деталей – «старением», т.е. выдержкой в течении 3 -12 мес при нормальной температуре.

Для повышения твердости, прочности и сопротивления износу производят закалку стали при 800 – 820 оС, а затем отпуск при 400оС.

Химико–термическая обработка стали заключается в изменении химического состава стали на поверхности изделия и последующем проведении термообработки. От поверхностной закалки данный вид обработки отличается тем, что предварительно производится насыщение поверхности различными элементами (С, N, Al, Si,Cr и др.) путем их диффузии. Проникая в основную решетку металла, атом элемента образует твердый раствор внедрения или замещения либо химическое соединение.

Процесс химико-термической обработки включает: а) образование во внешней среде активных атомов диффундирующего вещества; б) поглощение поверхностью основного металла атомов активного вещества (адсорбция); в) перемещение активных атомов с поверхности внутрь основного металла (диффузия). На качество процесса влияют вид внедряемого вещества, температура, при которой происходит процесс, и его продолжительность.

Цементация – поверхностное насыщение малоуглеродистой стали (С<0,2 %) углеродом с целью получения детали с твердой поверхностью и вязкой сердцевиной. Детали, подвергающиеся цементации, помещаю в ящик с карбюризатором, представляющим собой смесь чистого угля с веществом, легко выделяющим углеродсодержащий газ (K2CO3, Na2CO3, BaCO3 и др.). Ящики выдерживают в печи при 900 – 950 оС в течение времени, установленного предварительными опытами (4 – 6 ч). Выделяющийся при высокой температуре СО, который, в свою очередь, при соприкосновении с железом отлагает в нем углерод:

СО2 + С = 2СО; 2СО→СО2 + С

В результате диффузии углерод внедряется в поверхностный слой детали на глубине 1 – 2 мм. Содержание углерода в поверхностном слое можно довести до 2%.

Термическая обработка цементированного изделия начинается с нормализации нагретой стали для ликвидации перегрева во внутренней части изделия, где никакого науглероживания не произошло. Затем производят закалку поверхностного слоя для придания наибольшей твердости, нагрев изделия в этом случае достаточно произвести до 750 – 780 оС, т.е. как для всякой эвтектоидной или заэвтектойдной стали. Кроме того, следует провести низкий отпуск для снятия напряжений. При такой закалке сердцевина цементированных изделий будет мягкой и вязкой, а поверхностный слой – твердым и прочным.

Газовая цементация – насыщение поверхностного слоя детали при850 – 900 оС газом, содержащим углерод. Эти газы образуются в результате гидролиза (разложения) керосина, бензола и т.д. Соприкасаясь с нагретым металлом, они разлагаются, выделяя углерод:

СН4 → 2Н2 + С

Рекомендуем посмотреть лекцию "Гигиена водоснабжения и поения сельскохозяйственных животных и птицы".

При таком способе науглероживания сталей значительно повышается производительность и качество цементации, но требуется более сложное оборудование.

Азотирование – это процесс поверхностного насыщения стали азотом путем длительной выдержки ее при нагреве до 600 – 650 оС в атмосфере аммиака NH3

2NH3 → 2N + 3H2.

Процесс длится 60 – 80 ч для получения глубины слоя до 1 мм. Преимущества азотированных сталей по сравнению с цементированным: очень высокая твердость, так как азот образует различные соединения с Fe, Al, Cr и другими элементами, обладающие большей твердостью, чем карбиды; повышенная сопротивляемость коррозии. Температура, при которой происходит азотирование, ниже, чем при цементации, в результате изделия не коробятся при охлаждении, а их сердцевина остается вязкой без дополнительной термической обработки.

Цианирование (газовое), т.е. одновременное насыщение металла азотом и углеродом производится для повышения износоустойчивости и усталостной прочности.

Алитирование, хромирование, силицирование являются разновидностями диффузионной металлизации и выполняются аналогично цементации в соответствующих средах (Al, Cr, Si). Такой вид обработки стали может придать ей ряд ценных свойств: жаростойкость, износостойкость, коррозионную устойчивость.