Детали машин

Соединения с натягом

Краткие сведения о допусках и посадках

На чертежах указываются номинальные размеры, например, номинальный d32. Его вычисляют в результате расчета по основному критерию работоспособности. Цифровые значения принимают из рядов нормальных линейных размеров, Ra5, Ra10, Ra20, Ra40, геометрическая прогрессия со знаменателями:

Наличие размеров из ряда обеспечивает взаимозаменяемость и существенную экономию металла, упрощает настройку станков, сокращает типовой размер режущего инструмента, упрощает технологическую оснастку.

При изготовлении или сборке неизбежны отклонения от номинального размера. Конструктор может назначить заранее эти отклонения: нижнее  и верхнее

и верхнее  , определив тем самым допуск размера t=es-ei. Отклонения могут быть как в сторону увеличения, так и в сторону уменьшения номинального размера.

, определив тем самым допуск размера t=es-ei. Отклонения могут быть как в сторону увеличения, так и в сторону уменьшения номинального размера.

Пример:

Рекомендуемые материалы

Для первого наибольший предельный  вала 32,015, наименьший предельный

вала 32,015, наименьший предельный  31,990 мм, а допуск <= 0,025мм.

31,990 мм, а допуск <= 0,025мм.

Детали разного назначения изготовляют с различной точностью. Для нормирования уровня точности установлены квалитеты: совокупность допусков соответствующих одинаковой степени точности для всех номинальных размеров.

Для размеров до 500мм в системе ЕСДП установлены 19 квалитетов 01, 0, 1, 2…17 записаны в порядке понижения точности. Чем выше точность, тем меньше t.

С переходом на следующий более высокий квалитет стоимость изготовления примерно удваивается. Наиболее часто используют 6…9 квалитеты.

Конструктор, назначая предельные отклонения (или посадку), выбирает характер сопряжения. Если размер отверстия больше размера вала – зазор, наоборот – натяг. В соответствии с этим разделяют посадки с зазором, переходные, с натягом.

На практике находят применение две системы допусков и посадок: система отверстия и система вала. Предпочтительнее система отверстия. В ней поле допуска отверстия одинаково для всех посадок, а различные посадки получают изменением поля допуска вала.

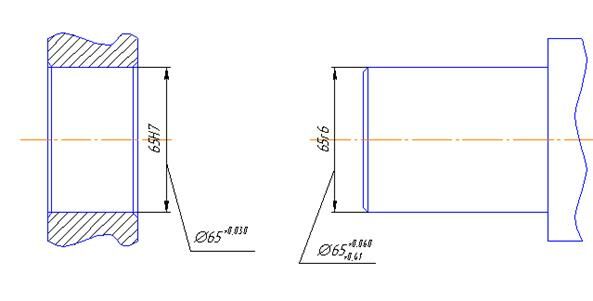

Допуски размеров детали можно изобразить схематически в виде полей допусков, не приводя эскизов самих деталей. На схеме поле допуска показывается прямоугольниками, верхняя и нижняя стороны которого соответствуют верхнему и нижнему отклонению. Нулевая линия – соответствует номинальному размеру.

Поле допуска основного отверстия обозначают Н с цифрой соответствующего квалитета (Н7, Н5). Поле допуска вала – строчная буква с цифрой s6, e8 и т.д.

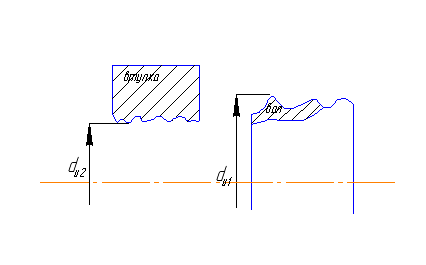

Рис.

Рис.

Посадки с натягом получают, когда нижнее отклонение вала больше верхнего отклонения отверстия ES. H7/s6, H7/r6, H7/p6.

Рис.

При буквенном обозначении контроль осуществляется калибрами (пробкой или скобой), приборами (нутромерами или микрометрами).

Рис.

Td, TD – поле допуска.

Наибольший предельный диаметр отверстия 65,030мм.

Наименьший – 65,0мм.

Наибольший предельный диаметр вала 65,060мм.

Наименьший – 65,041мм.

Nmax=65,060-65=0,060мм.

Nmin=65,041-65,030=0,011мм.

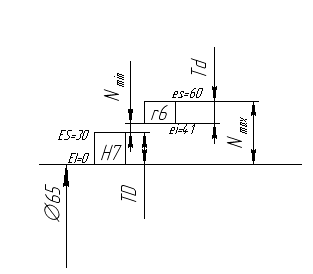

Вероятностная оценка натяга

В одной партии одинаковых деталей диаметр посадки поверхности отличается и является случайной величиной в пределах поля допуска. Рассеяние этого размера близко к распределению Гаусса, а функция плотности вероятности f(N) натяга соответствует нормальному закону распределения. Сочетание при сборке предельных значений натягов Nmax и Nmin маловероятно, поэтому ведут вероятностную оценку натягов.

Рис.

Nmax , Nmin–табличные натяги; Npmin , Npmax – вероятностные натяги.

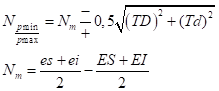

-средний натяг.

-средний натяг.

up – квантиль нормального распределения.

up зависит от вероятности неразрушения Р или надежности.

P=0,9 P=0,99 P=0,999

up = 1,28 up = 2,58 up=3,09

- среднее квадратичное отклонение.

- среднее квадратичное отклонение.

Стандартная посадка обеспечивает передачу заданной нагрузки со 100% гарантией, то есть Р=1, если  .

.

Если допустить степень риска Р<1  .

.

Если заданы допуски отверстия и вала (табличные), то при степени риска  min и max натяги определяются:

min и max натяги определяются:

es, ei – верхнее и нижнее отклонения вала.

ES, EI – верхнее и нижнее отклонения отверстия.

TD, Td – допуск отверстия и допуск вала.

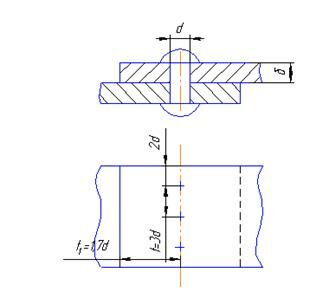

Нагрузочная способность соединения с натягом

Применяют для передачи вращения момента осевой силы, изгибающего момента.

Преимущественно применяют соединения цилиндрических поверхностей, но могут быть и конические.

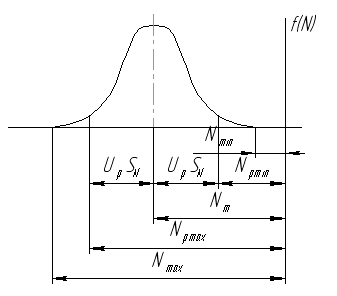

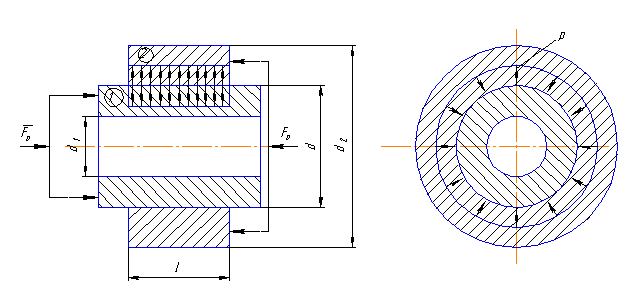

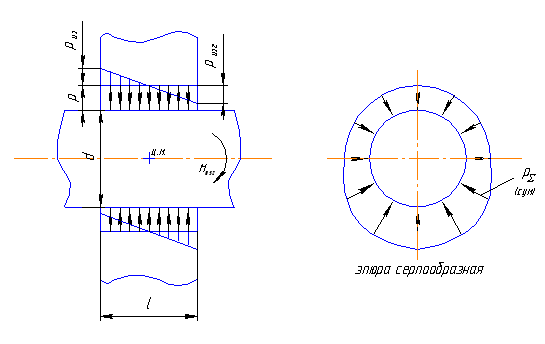

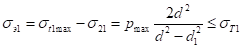

Рис.

В месте соединения детали упруго деформируются и на поверхности контакта возникают нормально направленные давления, которые вызывают появление сил трения, способных воспринимать внешние нагрузки.

Упрощенный расчет основан на предположении, что контактные давления р распределены равномерно по поверхности контакта.

Охватываемой детали (валу) присваивают индекс 1, охватывающей (втулке) – 2.

Условия работоспосоюности:

1). Отсутствие относительного сдвига при действии Fa.

или

или  (1)

(1)

k – запас сцепления k=2…4.

(2)

(2)

p – посад давления, d, l – номинальный диаметр и длина соединения в мм, f – коэффициент трения, зависит от способа соединения, шероховатости поверхностей и их материала.

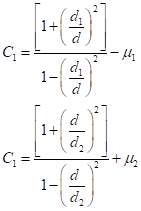

Условие (1) запишем:

(3)

(3)

2). Отсутствие относительного поворота деталей при действии вращающего момента Т:

(4)

(4)

Или

Отсюда :  (5)

(5)

При одновременном нагружении Fa и T.

(6)

(6)

Определяем потребное посадочное давление из (6):

(7)

(7)

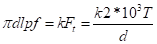

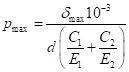

Посадочное давление связано с расчетным натягом δ (мкм) посадки известной из сопромата формулой Ламе (давление в толстостенных трубах):

(8)

(8)

Е1 , Е2 – модули упругости материалов вала и втулки; МПа. Для стали Е=2,1*105, для чугуна Е=0,9*105 , для бронзы Е=105 МПа.

.

.

С1 , С2 – коэффициенты жесткости.

μ1, μ2 – коэффициенты Пуассона: для стали μ=0,3, для чугуна μ=0,25, для бронзы μ=0,35.

Если (8) написать относительно δ и подставить (7), то определим расчетный (теоретический) натяг. Однако измеренный натяг будет отличаться от теоретического.

Рис.

Они связаны зависимостью:

.

.

Поправка  учитывает способ сборки и условия эксплуатации соединения:

учитывает способ сборки и условия эксплуатации соединения:

- поправка учитывает срез (обмятие) микронеровностей при сборке, мкм.

- поправка учитывает срез (обмятие) микронеровностей при сборке, мкм.

- учитывает снижение натяга, вследствие нагрева или охлаждения деталей во время работы.

- учитывает снижение натяга, вследствие нагрева или охлаждения деталей во время работы.

.

.

, Ra2 – среднеарифметические отклонения профиля.

, Ra2 – среднеарифметические отклонения профиля.

.

.

,

,  - коэффициенты линейного расширения, для стали 12*10-6 1/оС, для чугуна 10*10-6 1/оС, для бронзы 19*10-6 1/оС.

- коэффициенты линейного расширения, для стали 12*10-6 1/оС, для чугуна 10*10-6 1/оС, для бронзы 19*10-6 1/оС.

t1, t2 – средние рабочие температуры, to – температура окружающей среды оС.

Коэффициенты трения определяются экспериментально опытной запрессовкой и выпрессовкой.

fзапр = 0,06…0,2 – при смазке и без.

Во избежание задиров применяют см. матер. и в расчетах принимают f = 0,08.

При сборке нагревом f =0,14, так как нет среза микронеровностей.

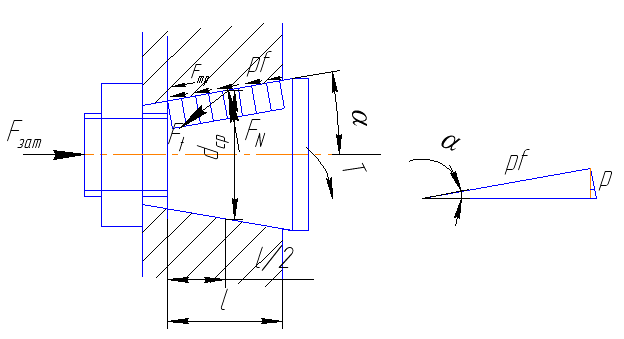

При нагружении соединения Мизг

Рис.

Считая вал абсолютно жестким, можно представить, что под действием Ми вал относительно втулки поворачивается вокруг оси, проходящей через центр масс (+ пл-ти чертежа) соединения.

На равномерную эпюру р от посадки накладывается ризг – от Мизг. Происходит перераспределение – увеличение зоны сжатия и уменьшение в зоне растяжения. Считают, что ½ долю Мизг воспринимает верхняя и ½ - нижняя часть соединения. Эпюра превращается в серповидную (вместо кольцевой).

Изменение давлений не изменяет способность соединения воспринимать осевую силу и вращающий момент, так как суммарное значение сил трения остается постоянным.

При значительном Мизг может образоваться зазор в разгруженной зоне, что не допустимо.

Условие нераскрытия стыка в разгруженной зоне:

принимают в расчетах.

принимают в расчетах.

Отсюда следует:

.

.

Наибольшее давление ризг от Мизг (Нм) находят по аналогии с изгибом:

[МПа].

[МПа].

- множитель, учитывающий серпообразный характер суммарной эпюры давлений по окружности. М/2 – доля Мизг, приходящаяся на верхнюю или нижнюю половину соединения.

- множитель, учитывающий серпообразный характер суммарной эпюры давлений по окружности. М/2 – доля Мизг, приходящаяся на верхнюю или нижнюю половину соединения.

- момент сопротивления изгибу диаметрального осевого сечения мм3.

- момент сопротивления изгибу диаметрального осевого сечения мм3.

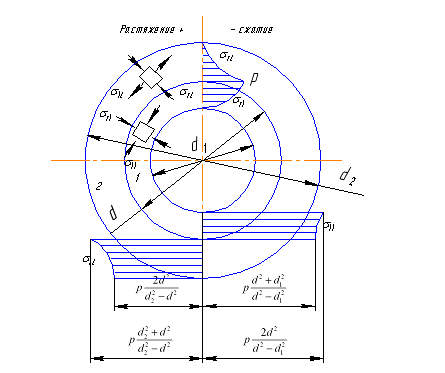

Прочность деталей соединения

Рассмотрим поперечное сечение соединения:

Рис.

Рис.

Выделенные элементы находятся под действием нормальных радиальных σ2 и нормальных тангенциальных σt напряжений.

По результатам решения задачи Ляме втулка испытывает под действием р радиальных напряжений сжатия и тангенциальных напряжений растяжения (воздушный шар при надувании).

Расчет ведут по максимальному натягу Nmax или Npmax.

или

или  - расчетные натяги.

- расчетные натяги.

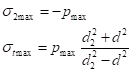

По формуле Ляме:

Наибольшие напряжения возникают для внутренней поверхности втулки и согласно решению Ляме при действии  :

:

Наибольшее эквивалентное напряжение по теории прочности максимальных касательных напряжений:  или

или

Теория max касательных напряжений – критерий появления пластических деформаций.

Условие прочности для вала:

На практике опасной является втулка:

Рис.

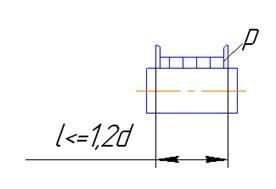

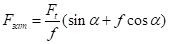

Соединения посадкой на конус

Рис.

Натяг создается затяжкой гайки, нагружающей соединении осевой силы Fзат.

Легко демонтируется без применения специального оборудования.

Точное центрирование, многократная сборка – разборка.

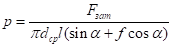

Сила затяжки:

(1)

(1)

- угол наклона образующей конуса.

- угол наклона образующей конуса.

f – коэффициент трения f 0,12.

0,12.

Вращающий момент, который может передать соединение, находят в предположении, что равнодействующая нормальных давлений и сил трения расположены на окружности dcp.

Окружная сила  подставим в (1), получим:

подставим в (1), получим:

или

или

Обозначим  .

.

Тогда сила затяжки, необходимая для передачи соединением вращающего момента Т равна с учетом запаса сцепления  :

:

.

.

В некоторой литературе:  , т.к.

, т.к.  .

.

Угол α<3о 1:10 tg α=0,05 α=2o51|45||.

Коэффициент трения

=1,2…1,5.

=1,2…1,5.

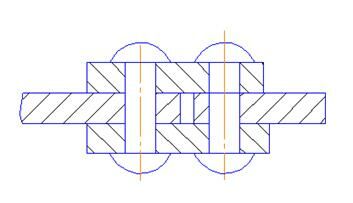

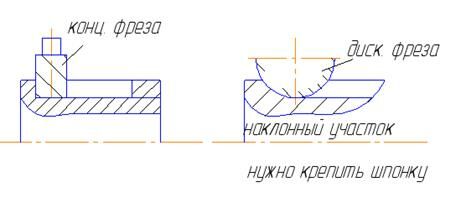

Шлицевые соединения

Образуют выступы(зубья) на валу, входящие во впадины (шлицы) в ступице.

Рис.

Рабочими являются боковые поверхности выступов.

Выступы на валу выполняют фрезированием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки.

Впадины в отверстия ступицы изготовляют протягиванием или долблением.

Ш.С. представляют собой фактически многопоточное, у которых шпонки сделаны заодно с валом.

Назначение – передача вращающего момента с вала на ступицу.

Достоинства по сравнению со шпоночными:

1. Способность точно центрировать соединения деталей.

2. Меньшее число деталей.

3. Большая несущая способность, так как больше суммарная площадь контакта.

4. Взаимозаменяемость (нет ручной пригонки).

5. Меньшая концентрация напряжений, так как меньшая глубина впадины на валу.

Недостатки – более сложная технология изготовления, а следовательно более высокая стоимость.

Различают: подвижные и неподвижные (блок шестерен коробок, шпиндель сверлильного станка).

По форме выступов – прямобочные, эвольвентные и треугольные.

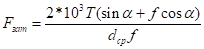

Соединения прямобочным профилем

Применяют в неподвижных и подвижных соединениях.

Стандарт предусматривает 3 серии соединений: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов. Тяжелая серия имеет более высокие выступы и с большим Z.

Центрированные (совпадение геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

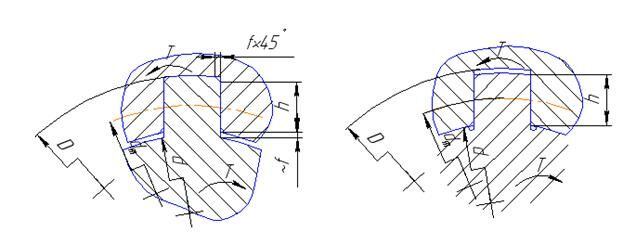

Рис.

Рис.

1. Центрирование по D: точность сопряжения обеспечивают протягиванием отверстий, шлифованием вала. По внутреннему диаметру d – зазор, по D – переходная посадка.

Так как используется протягивание, то твердость ступицы невысокая <=HB.

2. Центрирование по d (при высокой твердости ступицы >=45 HRC).

Отверстие шлифуют на внутришлифовальном станке, на валу – шлифование профильным кругом впадин, для чего предусмотрены канавки.

3. Центрирование по b – снижает точность центрирования, но обеспечивает более равномерное распределение нагрузки между зубьями. Применяют для передачи значительных и переменных по направлению моментов, и одновременно отсутствии высоких требований к центрированию (шлицевое соединение карданного вала автомобиля).

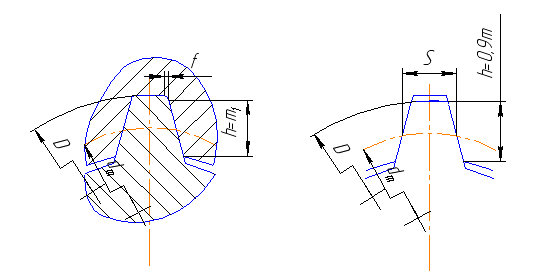

Соединение эвольвентным профилем

Боковая поверхность очерчена по эвольвенте. Отличается повышенной прочностью из-за утолщения зуба к основанию и плавным переходом к основанию.

Рис.

При изготовлении зубьев применяют хорошо отлаженную технологию изготовления зубчатых колес. За номинальный – принят D, α=30о, высота выступов h=m.

Применяют для передачи больших вращающих моментов, высокая точность центрирования.

Применяют центрирование по боковым поверхностям S, реже по наружному D.

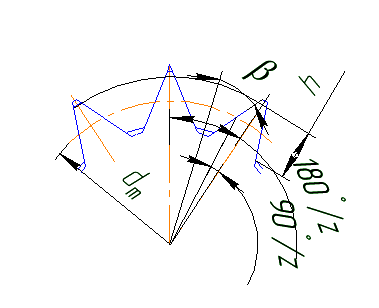

Соединение треугольным профилем

Применяют в неподвижных соединениях. Имеет большое число мелких выступов зубьев (Z=15…70, m=0,5…1,5). Угол β профиля зуба составляет 30, 36 или 45о. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Рис.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, соединения стальных валов со ступицами из легких сплавов, в приводах управления (привод стеклоочистителя автомобиля).

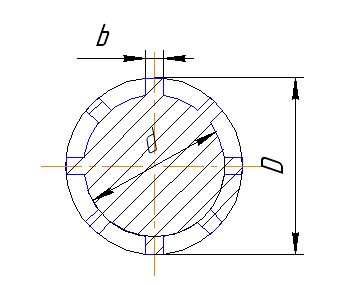

Расчет шлицевых соединений

Основным критерием работоспособности является сопротивление рабочих поверхностей смятию и изнашиванию.

Параметры соединений выбирают по таблицам.

Упрощенный (приближенный) расчет:

.

.

- коэффициент неравномерного распределения нагрузки между шлицами (зависит от точности шлицов).

- коэффициент неравномерного распределения нагрузки между шлицами (зависит от точности шлицов).

=1,1…1,5.

=1,1…1,5.

- средний диаметр, Z – число шлицев,

- средний диаметр, Z – число шлицев,  - рабочая длина.

- рабочая длина.

и

и  =Zm.

=Zm.

назначают

назначают

и

и  .

.

| Тип соединения | | |

| | | |

| Неподвижное | 60…100 | 100…140 |

| Подвижное без нагрузок (блок шестерен коробки передач) | 20…30 | 30…60 |

| Подвижное под нагрузкой (соед. кард. вала) | -- | 5…15 |

Уточненные расчеты учитывают характер нагружения, конструктивные особенности, приработку рабочих поверхностей, требуемый ресурс и т.д. Разработан только для прямобочных соединений.

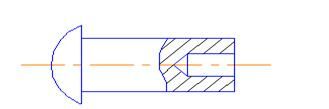

Заклепочные соединения

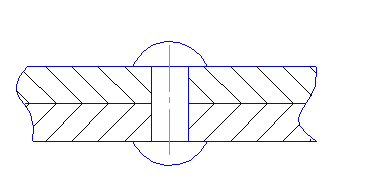

Образуют деформированием заклепки – стержень круглого сечения с головками на концах, одну из которых называют закладной, выполняют заранее, а вторую называют замыкающей, формируют при клепке.

Достоинства:

1. Стабильность качества и возможность получения прочного плотного соединения.

2. Надежный и простой визуальный контроль качества.

3. Возможность соединения деталей из несвариваемых материалов или нагрев которых недопустим из-за коробления, отпуска таким образом деталей.

4. Надежная работа при ударных и вибрационных нагрузках.

Недостатки:

1. Ослабление деталей отверстиями и повышенный расход материала.

2. Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или использованием накладок.

Применяют в авиа-, судостроении – обшивке фюзеляжа, корпуса, в строительстве – мосты, фермы.

Клепку стальными заклепками d 8…10, а также из латуни, меди легких сплавов осуществляют холодным способом, а остальных – горячим. Материал должен обладать достаточными пластичными свойствами.

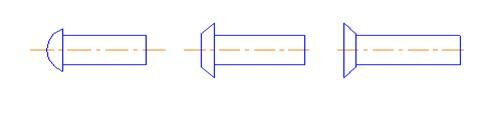

Типы заклепок

Наибольшее распространение получили сплошные стержневые заклепки с плоской или потайной головкой.

Пустотелыми соединяются мягкие материала (кожа, ткани).

Для соединения композитных материалов (стеклотекстолиты, углепластики).

Глухое отрерстие в стержне снижает силу расклепывания и повышает сопротивление усталости.

Заклепочные соединения разделяют на прочные (силовые), воспринимающие внешние нагрузки и прочноплотные, обеспечивающие дополнительно герметичность соединения. Герметичность в прочноплотных швах обеспечивается также нанесением клея, силоксановых эмалей, метеллических покрытий, гальваническим способом или газоплазменным напылением.

По расположению соединяемых элементов соединения подразделяют на:

- нахлесточные однорядные и многорядные;

- стыковые с одной накладкой и с двумя накладками одно- и многорядными.

Расположение заклепок в многорядных соединений чаще всего шахматное, меньше ослабляет соединяемые элементы. Увеличение количества рядов больше 3-х повышает прочность незначительно, поэтому 3 не делают.

.

.

- суммарная толщина соединяемых элементов.

- суммарная толщина соединяемых элементов.

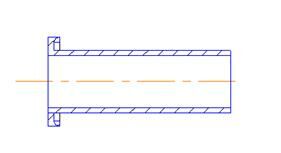

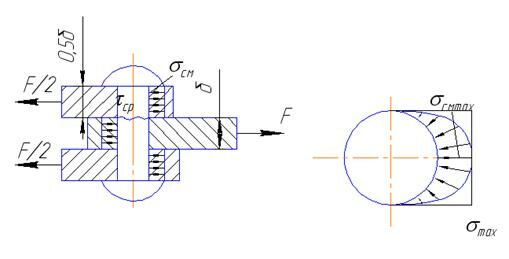

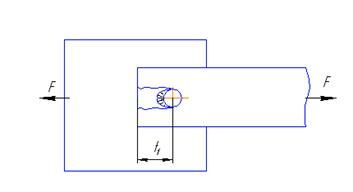

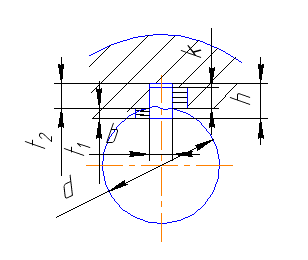

Расчет заклепки на прочность

Силы трения  , где

, где  - напряжения сжатия в заклепке, возникает при осадке заклепки.

- напряжения сжатия в заклепке, возникает при осадке заклепки.

Силы F передаются за счет трения. Если заклепка поставлена без зазора, то тело заклепки также передает нагрузку. Условие равновесия:  ,

,  зависит от технологии заклепки и неопределенным поэтому считают только тело заклепки.

зависит от технологии заклепки и неопределенным поэтому считают только тело заклепки.

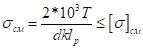

Напряжения среза:

МПа.

МПа.

Напряжения смятия:

.

.

-число поверхностей среза.

-число поверхностей среза.

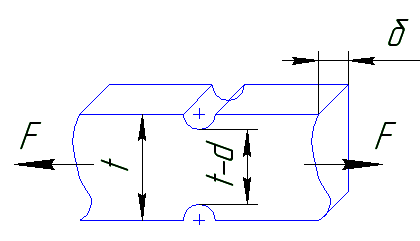

Соединяемые детали проверяют на прочность в сечениях, ослабленных отверстиями под заклепки.

Ст3  =160 Мпа.

=160 Мпа.

Листы проверяются по напряжениям среза:

Штифтовые соединения

Аналогичны круглым шпонкам применяются при свободном доступе к торцу соединения.

Половина отверстия в ступице, половина на валу.

Шпонка (штифт) сажается с натягом.

.

.

на 25…30% выше, чем

на 25…30% выше, чем  для призматических шпонок.

для призматических шпонок.

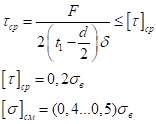

Шпоночные соединения

Назначение – передача вращающих моментов между валом и ступицей.

Достоинства – простота конструкций и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа.

Недостатки – невысокая нагрузочная способность, в большинстве случаев нужна ручная подгонка при установке шпонки в паз вала; пазы ослабляют вал и ступицу.

Применяют как неподвижное для передачи вращающих моментов, так и подвижное – направляющие и скользящие шпонки являются подвижными в осевом направлении.

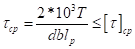

Призматические шпонки

Рис.

Рис.

Рабочие – боковые грани шпонки.

-расчетная длина шпонки.

-расчетная длина шпонки.

k=h-t1.

-окр.

-окр.

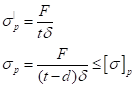

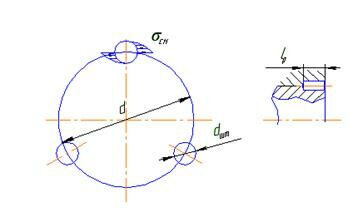

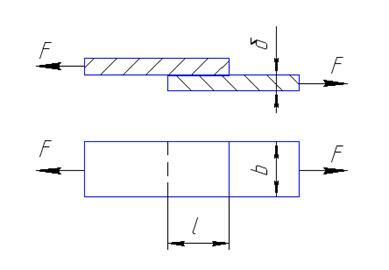

Соединения сегментными шпонками

Получают отрезая от круглого прутка диск D и толщиной b, затем разрезают пополам на 2 равных сегмента.

длина

длина  .

.

Паз на валу – дисковой фрезой, в ступице – протяжкой или долбяком.

Рис.

Рис.

Применяются в массовом и крупносерийном производстве, не требуют ручной подгонки.

Недостаток – ослабление вала глубоким пазом.

Рис.

Шпонки стандартизованы, приводятся для каждого d: b, h, t1, t2 и l.

Проверяют на  и

и  , принимая

, принимая  .

.

Материал -  Мпа (Ст6, 45, 50).

Мпа (Ст6, 45, 50).

Неподвижная стальная ступица  , сталь и чугун

, сталь и чугун  80…110, подвижная без нагрузки

80…110, подвижная без нагрузки  20…40

20…40  Мпа.

Мпа.

Клепку стальными заклепками  8…10, а также из латуни, меди легких сплавов осуществляют холодным способом, а остальных – горячим. Материал должен обладать достаточно пластичными свойствами.

8…10, а также из латуни, меди легких сплавов осуществляют холодным способом, а остальных – горячим. Материал должен обладать достаточно пластичными свойствами.

Клеевые соединения

Достоинства:

1. Возможность соединения деталей из однородных или неоднородных материалов, существенно отличающихся по физико-механическим свойствам.

2. Возможность соединения элементов конструкций небольшой толщины.

3. Малая концентрация напряжений и высокое сопротивление усталости.

4. Хорошие тепло-, звуко- и электроизолирующие свойства.

5. Малая масса самой клеевой прослойки.

Недостатки:

1. Нестабильность физико-механических и электрических свойств во времени (старение).

2. Ухудшение механических характеристик или низких и высоких температурах, воздействия химических реагентов.

3. Необходимость тщательной подготовки поверхностей под склеивание.

4. Длительное время отверждения.

5. Сравнительно невысокая прочность.

Применяются в автомобиле и станкостроении – отдельные зубчатые колеса соединяются в блок, закрепляют неподвижное зубчатое колесо в корпусе; в авиации и ракетокосмической технике.

Современные самолеты имеют до 500м2, а аэробусы до 1500м2 силовых и комбинированных клеевых конструкций.

При проектировании клеевых соединений учитывают, что швы обладают высокой прочностью при сдвиге и невысокой при отрыве.

Расчет клеевых соединений на прочность

а). Нахлесточное соединение.

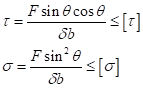

Напряжения сдвига:

.

.

принимают

принимают  .

.

б). Стыковые соединения.

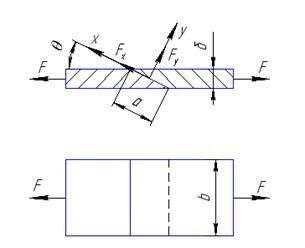

Наибольшую прочность имеет угловое соединение, выполненное по косому срезу.

Выбор клеев

Клей должен обладать хорошими адгезионными (хорошо схватываться с соединяемыми материалами) и когезионными (внутренние межмолекулярные связи) свойствами; а в процессе отверждения – минимальную усадку. Клей должен хорошо заполнять зазоры и быть термостойким. По этому признаку разделяют на группы до 80оС, до 150оС, до 3500С, до 700оС и выше.

Наиболее распространены синтетические клеи. По клеевой основе синтетические клеи разделяют на термоактивные, термопласты и эластомеры.

Основой термоактивных клеев является эпоксидные, фенолформальдегидные, полиуритановые и другие смолы.

Эпоксидный ВК-9 ( Мпа).

Мпа).

Фенолформальдегидный ВК-32-200 ( =30 Мпа).

=30 Мпа).

Полиуритановый ВИЛАД-11К ( =23 Мпа).

=23 Мпа).

Вам также может быть полезна лекция "Шкаф жарочный электрический секционный модулированный шжэсм - 2к".

Термопластичные содержат полимеры.

Циакрин П3-2 ( =10 Мпа).

=10 Мпа).

Эластомеры содержат натуральный или синтетический каучук.

.

.

=1.5…3.

=1.5…3.

Толщина слоя 0.05…0.15 мм, р=2…2.5 МПа.

350HB

350HB 40HRC

40HRC