Традиционный и раздельный способы производства

Модуль 2

Лекция 14

1. Традиционный и раздельный способы производства.

2. Технологические схемы производства творога.

3. Особенности нормализации молока в производстве творога раздельным способом.

Технологический процесс производства творога в ваннах ВК –2,5 кислотным способом (традиционный)

Технологический процесс производства творога с м.д.ж. 2,0; 3,0; 3,8; 4,0; 5,0; 7,0; 9,0% и обезжиренного состоит из следующих операций:

приемка и подготовка сырья;

Рекомендуемые материалы

подогрев и сепарирование молока;

нормализация молока и составление смеси;

пастеризация, охлаждение и заквашивание смеси;

сквашивание смеси;

разрезание, нагревание и охлаждение сгустка;

отделение сыворотки и розлив сгустка;

самопрессование и прессование сгустка;

охлаждение продукта, упаковка, маркировка;

доохлаждение упакованного продукта;

замораживание творога.

Приемку и подготовку сырья, подогрев и сепарирование молока, нормализацию молока и составление смеси, пастеризацию и охлаждение смеси, заквашивание смеси производят также как при кислотном способе производства творога.

Сквашивание смеси

Смесь после внесения закваски тщательно перемешивают. В случаях получения дряблого, недостаточно плотного сгустка добавляют хлористый кальций из расчёта 400 г безводного хлористого кальция на 1000 кг заквашиваемого молока. Хлористый кальций вносят в виде водного раствора с массовой долей хлористого кальция от 3 до 40%, которую уточняют по плотности при 20 °С. Закваску и раствор хлористого кальция вносят при тщательном перемешивании смеси.

Перемешивание смеси после заквашивания продолжают от 10 до 15 мин, затем молоко оставляют в покое до образования сгустка кислотностью (75±5) °Т для творога с м.д.ж. 7,0; 9,0%; (80±5) °Т – для творога с м.д.ж. 2,0; 3,0; 3,8; 4,0; 5,0%; (85±5) оТ – для обезжиренного творога.

Продолжительность сквашивания смеси активной бактериальной закваской при указанных выше температурах составляет от 8 до 12 ч с момента внесения закваски; при ускоренном способе – от 5 до 7 ч.

Разрезание, нагревание и охлаждение сгустка

Готовый сгусток разрезают проволочными ножами на кубики размером 2,0х2,0х2,0 см. Сначала сгусток разрезают по длине ванны на горизонтальные слои, затем по длине и ширине – на вертикальные. Для ускорения отделения сыворотки готовый сгусток в течение 30 – 60 мин нагревают путем введения пара или горячей воды в межстенное пространство ванны. Оптимальная температура нагрева сгустка до температуры сыворотки при производстве творога с массовой долей жира 7,0%; 9,0% – (44±2) °С, при производстве творога с массовой долей жира 2,0; 3,0; 3,8; 4,0; 5,0% – (42±2) °С, при производстве обезжиренного творога – (40±2) °С.

Для равномерного нагревания сгустка верхние слои его осторожно перемещают от одной стенки ванны к другой, благодаря чему нижние нагретые слои постепенно поднимаются вверх, а верхние (непрогретые) слои опускаются вниз.

Сгусток, нагретый до указанных выше температур, выдерживают от 20 до 40 мин, затем охлаждают не менее, чем на 10°С путём подачи в межстенное пространство ванны холодной или ледяной воды.

Отделение сыворотки и розлив сгустка, самопрессование и прессование сгустка, охлаждение творога, упаковку, маркировку и доохлаждение упакованного продукта проводят также как и при получении творога кислотно-сычужным способом.

После доохлаждения творога технологический процесс считается законченным и продукт готов к реализации.

Раздельный способ производства творога

| Технологический процесс | Параметры и показатели | |

| Пастеризация | ||

| Резервуар, теплообменный аппарат | Т = 85°С, выд. 2 - 3 мин | |

| Сепарирование молока | |

| теплообменный аппарат, сепаратор-сливкоотделитель | Т = 35 – 45 °С |

| Сливки | Мсл, кг; Жсл= 50 - 55 %; Бсл, %; Ксл = 19 – 13°Т |

| Обезжиренное молоко | Мо, кг; Жо≤0,05%; Бо, %;Ко≤20°Т; ρо=1030кг/м3 |

|  | ||||

| |||||

| Пастеризация | |

| Резервуар, теплообменный аппарат | Т = 88±2°С |

| Охлаждение, резервирование | |

| Теплообменный аппарат,

| Т = 2÷3°С τ не более 18ч |

|

| Охлаждение, резервирование | |

| Резервуар, теплообменный аппарат | Т = 8 ±2°С |

|

| |

| Резервуар с мешалкой и рубашкой | Т=30÷34°С,Ксгустка=90-110°Т, Ксыв.=60-70°Т, Мферм.=1÷1,2г; Мзакв.=закваска прямого внесения |

| Подогрев и охлаждение сгустка | |

| Резервуар с мешалкой и рубашкой, теплообменник | Тнагрева=60÷62°С; Тохл.=28÷32°С |

| Сепарирование | |

| Сепаратор-творогоизготовитель | Т=28 ±2°С |

| Охлаждение творога | |

| охладитель | Т=6÷8°С |

|

| |

|

| Мсмеси-кг; Мнаполнителя -кг |

| Упаковывание, маркирование | |

| Фасовочный автомат | Мнетто-грамм. |

| Хранение готового продукта | |

| Холодильная камера | Т-не более 8°С; τ=36 часов |

| Наполнители (пищевые волокна) | |

| Емкость | Качество плодов |

Рисунок 4.3 Технологическая схема производства творога раздельным способом

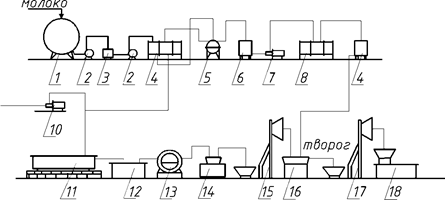

Рис.4.4. Графическая схема технологического процесса

производства творога раздельным способом с применением ванн ВК-2,5.

1 – резервуар для молока; 2 – насос центробежный; 3 - уравнительный бачок; 4 - пластинчатая пастеризационно-охладительная установка; 5 – сепаратор-сливкоотделитель; 6 – резервуар для сливок; 7 – насос для сливок; 8 - пластинчатая пастеризационно-охладительная установка; 9 – резервуар для сливок; 10 – насос для закваски; 11 – ванна для сквашивания молока; 12 – ванна самопрессования; 13 – охладитель творога; 14 – вальцовка для творога; 15 – подъемник для творога; 16 – месильная машина; 17 – подъемник для творога; 18 – автомат для фасовки и упаковки творога

Выработка творога с м.д.ж. 2,0; 3,0; 3,8; 4,0; 5,0; 7,0; 9,0; 12,0; 15,0; 18,0; 19,0; 20,0; 23,0% раздельным способом производится путем смешивания обезжиренного творога, полученного кислотно-сычужным способом и свежих пастеризованных высокожирных или пластических сливок.

Технологический процесс производства творога раздельным способом состоит из следующих операций:

производство обезжиренного творога кислотно-сычужным способом;

получение высокожирных сливок;

смешивание обезжиренного творога со сливками;

охлаждение, упаковка и маркировка;

доохлаждение упакованного продукта.

Технологический процесс производства творога обезжиренного кислотно-сычужным способом состоит из следующих операций:

приемка и подготовка сырья;

подогрев и сепарирование молока;

пастеризация и охлаждение обезжиренного молока;

заквашивание и сквашивание обезжиренного молока;

разрезание сгустка, отделение сыворотки и розлив сгустка;

самопрессование и прессование сгустка;

охлаждение обезжиренного творога;

Особенности технологии

Получение высокожирных сливок с м.д.ж. 50-55%

Очищенное молоко нагревают до температуры (37±3) °С и направляют в сепаратор-сливкоотделитель для получения сливок с массовой долей жира от 50 до 55%. При необходимости сливки нормализуют до массовой доли жира от 50 до 55% путем добавления к ним соответствующей массы цельного или обезжиренного молока, либо более жирных сливок.

Нормализованные сливки пастеризуют при температуре (88±2) °С с выдержкой от 15 до 20 с. Сливки после пастеризации охлаждают до температуры (38±8) °С, после чего немедленно направляют в двустенный резервуар для доохлаждения до температуры (8±2) °С и хранения до смешивания с обезжиренным творогом не более 5 ч.

При охлаждении до температуры (3 +2) °С сливки можно хранить не более 18ч..

Пластические сливки при необходимости зачищают и, превращают в тонкую стружку при помощи измельчителя или предварительно разрезают на мелкие куски и плавят до сметанообразного состояния в двустенных ваннах с мешалкой или в металлических ушатах, погружаемых в заквасочники с водой температурой не более 50 °С, непрерывно перемешивая сливки мутовкой.

Рецептуры на творог с массовой долей жира 18%

(в кг на 1000 кг продукта без учета потерь)

| Наименование сырья | Массовая доля жира в сливках, % | |||||

| 50 | 51 | 52 | 53 | 54 | 55 | |

| Масса компонентов, кг | ||||||

| Сливки, кг | 360,0 | 353,0 | 346,2 | 340,0 | 334,0 | 327,3 |

| Обезжиренный творог с м.д.в. не более 76%, кг | 640,0 | 647,0 | 653,8 | 660,0 | 666,0 | 572,7 |

| ИТОГО: | 1000,0 | 1000,0 | 1000,0 | 1000,0 | 1000,0 | 1000,0 |

Приведенные рецептуры рассчитаны, исходя из величины массовой доли белка в готовом продукте: для творога обезжиренного и с м.д.ж. 2,0; 3,0; 3,8% – 18%; с м.д.ж. 4,0; 5,0; 7,0; 9,0% – 16%; с м.д.ж. 12,0; 15,0; 18,0; 19,0; 20,0; 23,0%- 14%.

Смешивание обезжиренного творога со сливками

В случаях получения творога неоднородной консистенции, его пропускают через вальцовочную машину.

Смешивание творога со сливками, взятыми в соответствии с рецептурами, проводят в месильных машинах, фаршмешалках или машинах другого типа. Сначала в месильную машину закладывают обезжиренный творог, после чего включают мешалку и постепенно добавляют сливки. Творог смешивают со сливками до получения однородной консистенции.

Творог перемешивают со сливками от 5 до 10 мин, после чего его направляют на упаковку.

Производство творога из восстановленного молока

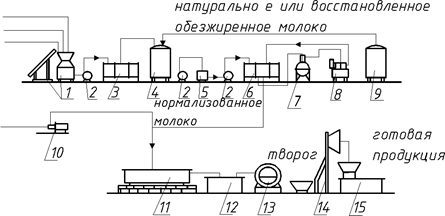

Схематическая последовательность технологических процессов показана на рисунке 4.5.

Графическая схема производства творога из восставленного молока представлена на рисунке 4.6.

Производство творога из восстановленного молока осуществляют кислотным способом.

Технологический процесс производства творога из восстановленного молока состоит из следующих операций:

приемка и подготовка сырья;

нормализация молока,

очистка, пастеризация и охлаждение восстановленной смеси;

заквашивание и сквашивание восстановленной смеси;

нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка;

самопрессование и прессование сгустка;

охлаждение, упаковка, маркировка, доохлаждение творога;

замораживание творога.

Приемка и подготовка сырья

Молоко и другое сырье принимают по массе и качеству, установленному лабораторией предприятия.

Массу сухого цельного молока рассчитывают в зависимости от его фактической растворимости и массовой доли жира, а также в зависимости от массовой доли жира готового продукта по следующей формуле:

(1)

(1)

где: Сп- масса сухого цельного молока, кг; Н – норма расхода восстановленного цельного молока на 1 т творога из восстановленного молока, кг; Р – фактическая растворимость сухого цельного молока в воде , см3 сырого осадка; Жм – массовая доля жира в восстановленном молоке, %; Жсм– фактическая массовая доля жира в сухом цельном молоке, %.

Графическая схема технологического процесса производства творога из восстановленного молока

1 – установка для восстановления молока; 2 – насос центробежный; 3 – пластинчатая охладительная установка; 4 – резервуар для молока; 5 - уравнительный бак; 6 – пластинчатая пастеризационно-охладительная установка; 7 – сепаратор-молокоочиститель; 8 - гомогенизатор; 9 – резервуар для натурального или восстановленного молока; 10 – насос для закваски; 11 – ванна для сквашивания молока; 12 – ванна самопрессования; 13 - охладитель творога; 14 - подъемник; 15 - автомат для фасовки и упаковки творога

Норма расхода восстановленного цельного молока на 1 т продукта принимается в соответствии с установленными предприятием индивидуальными нормами расхода сырья для производства соответствующего вида творога из восстановленного молока, утвержденными в установленном порядке.

Массу воды, необходимую для растворения сухого цельного молока, рассчитывают по формуле:

(2)

(2)

где:В-масса воды, необходимая для восстановления сухого цельного молока на 1 т восстановленного молока, кг.

Массу сухого обезжиренного молока рассчитывают в зависимости от фактической растворимости по формуле:

(3)

(3)

где: Со – масса сухого обезжиренного молока, кг; Спо – масса сухого обезжиренного молока 100%-ной растворимости по рецептуре, кг; Ро – фактическая растворимость сухого обезжиренного молока, мл сырого осадка.

Массу сухого обезжиренного молока определяют согласно рецептуре. Рецептура на восстановленное обезжиренное молоко для нормализации цельного молока (на 1000 кг продукта без учета потерь):

Молоко сухое обезжиренное при

100%-ной растворимости 94,7 кг

Вода питьевая 905,3 кг

Итого: 1000,0 кг

При растворимости сухого обезжиренного молока и сухого цельного молока менее 100% их массу увеличивают с расчетом восполнения нерастворившейся части.

Для растворения сухих компонентов в воде применяют установку марки И1-ОВМ или другие аппараты.

Сухое молоко растворяют в воде при температуре (50±5) оС. Растворенное молоко направляют на дальнейшую обработку для очистки от крупных нерастворившихся комочков. Для этого его пропускают через металлическое сито с отверстиями диаметром не более З мм. При использовании сухого цельного молока с м.д.ж. 25,0% молоко восстанавливают до м.д.ж. 3,2%, а при использовании сухого цельного молока с м.д.ж. 20,0% молоко восстанавливают до м.д.ж. 2,5%.

Восстановленное молоко очищают на центробежных молокоочистителях при температуре растворения.

Очищенное молоко гомогенизируют при давлении (6±1,5) МПа и температуре (50±5) °С.

Гомогенизированное молоко охлаждают до температуры (6±2) °С и выдерживают при этой температуре от 3 до 4 ч для набухания белков, устранения водянистого вкуса и достижения требуемой плотности.

Восстановленное обезжиренное молоко сразу же после растворения охлаждают до (6±2) °С и выдерживают при этой температуре от 3 до 4 ч.

Нормализация молока

Восстановленное молоко нормализуют путем добавления к нему натурального обезжиренного, либо восстановленного обезжиренного молока с учетом м.д.белка в восстановленном молоке и коэффициента нормализации. Для установления м.д.ж. в смеси м.д. белка в восстановленном молоке умножают на коэффициент нормализации не более 0,28 в случае выработки творога с м.д.ж. 5% и на коэффициент не более 0,53 в случае выработки творога с м.д.ж. не менее 9%.

Более точно коэффициент нормализации устанавливают применительно к конкретным условиям производства по контрольным выработкам.

Очистка, пастеризация и охлаждение восстановленной смеси

Нормализованное молоко подогревают в секции регенерации пастеризационно-охладительной установки до температуры (42±3) °С и очищают при необходимости на центробежных, или другой конструкции молокоочистителях. Очищенное нормализованное молоко пастеризуют при температуре (78±2) °С с выдержкой от 15 до 20 с.

Молоко охлаждают до температуры заквашивания. Если молоко после пастеризации не поступает непосредственно на выработку творога, его охлаждают до температуры (6±2) °С и хранят в резервуарах при этой температуре не более 6 ч.

Заквашивание и сквашивание восстановленной смеси

Заквашивание производят так же, как при производстве творога в ваннах ВК-2,5. Перемешивание смеси после заквашивания продолжают от 15 до 20 мин, затем молоко оставляют в покое до получения сгустка кислотностью (64±4) °Т.

Сквашивание смеси активной бактериальной закваской продолжается от 10 до 12 ч с момента внесения закваски; при ускоренном способе –от 5до 7 ч.

Нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка

По достижении кислотности (64±4)°Т в тех же емкостях, где происходило сквашивание, начинают нагревание сгустка в течение 1 ч путем медленного введения пара в межстенное пространство ванны. Нагревание производят осторожно, не допуская нарушения структуры сгустка. При производстве творога из молока, нормализованного обезжиренным молоком, сгусток нагревают до температуры сыворотки (42±2) °С. При выработке творога из молока, нормализованного восстановленным обезжиренным молоком, сгусток нагревают до температуры сыворотки (52±2) °С. Сгусток, нагретый до указанных температур, выдерживают от 10 до 15 мин для уплотнения.

Готовый сгусток осторожно перемешивают или разрезают проволочными ножами на кубики размером 2,0 х 2,0 х 2,0 см. Сначала сгусток разрезают по длине ванны на горизонтальные слои, затем по длине и ширине – на вертикальные.

Разрезанный или перемешанный сгусток оставляют в покое от 30 до 40 мин для дальнейшего уплотнения. Уплотнившийся сгусток перемешивают и оставляют в покое на 20–40 мин для выделения сыворотки.

Часть выделившейся сыворотки выпускают из ванны сифоном, через штуцер или через кран ванны и собирают в отдельную ёмкость. Оставшуюся сыворотку перемешивают со сгустком и охлаждают до температуры (17±3) °С путём подачи в межстенное пространство ванны воды температурой от 5 до 18°С.

Обратите внимание на лекцию "Часть 82".

Сгусток из ванны разливают в бязевые или лавсановые мешки размером 40 х 80 см, заполняя их не менее, чем на три четверти, либо сливают на серпянку, натянутую на пресс-тележку.

Самопрессованне и прессование сгустка

Мешки со сгустком завязывают и укладывают в установку для прессования и охлаждения творога или в пресс-тележку для самопрессования. Серпянку, в которую выложен сгусток, завязывают.

Продолжительность прессования творога составляет от 2 до 3 ч в зависимости от качества полученного сгустка и вида хладоносителя (ледяная вода, рассол). В пресс-тележке самопрессование продолжается от 2 до 3 ч. После самопрессования на мешки или серпянку помещают металлическую пластину, на которую через специальную раму передается давление от винта пресса.

Прессование продолжают не более 1 часа до достижения творогом м.д. влаги, предусмотренной ГОСТ.

Охлаждение, упаковку, маркировку и доохлаждение упакованного творога проводят аналогично традиционной технологии.

Резервуар с рубашкой

Резервуар с рубашкой Заквашивание, сквашивание

Заквашивание, сквашивание Смешивание в миксере

Смешивание в миксере

миксер

миксер