Основные физико-механические свойства бумаги, методы определения

6. Основные физико-механические свойства бумаги, методы определения. Основные факторы производственного процесса, влияющие на свойства бумаги

Структурно-механические свойства.

Структура бумаги имеет сложный гетерогенный состав, определяемый наличием в композиции длинных и коротких волокон различного происхождения, наполнителя, красителя, проклеивающих веществ. Элементы структуры располагаются анизотропно, что объясняется в основном методами получения бумаги и используемым при этом оборудованием. Этим же объясняется разносторонность бумаги.

Одним из важнейших свойств бумаги является механическая прочность. Повышенные требования механической прочности предъявляются к мешочной, шпагатной, обёрточной и другим видам бумаги. Стандарт предусматривает конкретные требования к различным видам бумаги, определяемые потребительскими условиями использования продукции. Прочность бумаги выражают различными показателями, характеризующими сопротивление бумаги разрыву, продавливанию, раздиранию, надрыву, удлинению до разрыва, и другими.

Основными факторами, влияющими на прочность бумаги, являются:

- исходная прочность, гибкость и размеры волокон;

- межволоконные силы сцепления;

- ориентация волокон в листе бумаги.

Рекомендуемые материалы

Каждый их этих факторов определяется продолжительностью варки целлюлозы, составом варочной кислоты, температурой варки, технологическим режимом размола, отлива, прессования, сушки, каландрирования и т.п.

Показатели прочности бумаги в различной степени зависят от факторов, на них влияющих. Сопротивление разрыву в большей степени зависит от межволоконных связей и прочности самих волокон, чем от их длины. На сопротивление раздиранию и излому больше влияет длина и прочность волокон, чем величина межволоконных связей. В целлюлозно-бумажной промышленности о прочности волокон судят по нулевой разрывной длине (т.е. при нулевом расстоянии между зажимами разрывной машины). Разрывная длина волокон может достигать 25–50 км. Слабым звеном в прочности бумаги являются межволоконные связи.

Обычная бумага, изготовленная на бумагоделательной машине, отличается различными показателями прочности в машинном и в поперечном направлениях листа. Обычно сопротивление бумаги разрыву больше в машинном направлении, т. е. в направлении движения бумаги на бумагоделательной машине. Это объясняется преимущественной ориентацией волокон готовой бумаги в указанном направлении. Таким образом, и разрывная длина бумаги в машинном направлении обычно значительно выше, чем в поперечном.

Факторы, оказывающие влияние на прочность бумаги

Механическая прочность является одним из основных и важных свойств большинства видов бумаги.

Прочность бумаги выражают различными показателями, характеризующими сопротивления бумаги разрыву, излому, продавливанию, надрыву, ударной нагрузке и пр. Прочность бумаги, состоящей из нескольких компонентов, трудно предсказать заранее. Однако большей частью показатели сопротивлений бумаги разрыву, продавливанию и излому близки по величине соответствующим показателям наиболее прочного из компонентов массы.

Факторы, оказывающие влияние на прочность бумаги:

1) прочность и длина исходных волокон;

2) гибкость и эластичность волокон;

3) отношение длины волокна к диаметру;

3) степень и характер переплетения волокон между собой;

4) степень фибриллирования или изменения внешней поверхности волокон;

5) степень уплотнения листа;

6) равномерность отлива листа;

7) наличие в бумаге веществ неволокнистого характера, которые способствуют либо увеличению, либо уменьшению прочности бумажного полотна;

8) наличие или отсутствие в бумажной массе целлюлозной слизи.

9) влияние каждой ступени технологического процесса производства бумаги (например, проклейка, наполнение, отлив, сушка, каландрирование и др.);

10) факторы, влияющие на прочность бумаги и действующие в полуфабрикатных цехах;

11) условия хранения волокнистого сырья;

12) состав солей жесткости производственной воды.

Все эти факторы могут быть разбиты на две основные группы: переменные факторы, определяемые исходным волокнистым материалом, и факторы, определяемые технологическим процессом изготовления бумаги. Обе группы факторов тесно переплетаются между собой.

Прочность бумаги прежде всего зависит: 1) от сил сцепления волокон между собой в готовой бумаге и площади поверхности, на которой действуют эти силы; 2) от прочности самих волокон, их гибкости и размеров; 3) от расположения волокон в бумаге, т. е. от их ориентации, плотности укладки и пр.

Все другие многочисленные факторы, оказывающие влияние на прочность готовой бумаги, в конечном счете проявляют свое действие через указанные основные факторы. Например, отношение скорости массы, поступающей на сетку, к скорости сетки влияют на расположение волокон в бумаге и именно через этот фактор – на прочность бумаги. Величина удельного давления при прессовании и каландрировании бумаги сказывается как на взаимном расположении волокон, так и на величине сил сцепления их между собой. Изменение степени натяжения бумажного полотна в отдельных секциях машины или степени натяжения сушильных сукон, а также введение в бумажную массу гидрофильных добавок приводит к изменению величины сил сцепления между волокнами.

Показатели прочности бумаги (сопротивления разрыву, излому, раздиранию и др.) в разной степени зависят от факторов, на них влияющих. Например, сопротивление бумаги разрыву в большей степени зависит от сил сцепления между волокнами и прочности самих волокон, чем от их длины. Это может быть подтверждено хотя бы тем, что волокна хвойной и лиственной целлюлозы при разной их длине позволяют получить образцы бумаги с примерно одинаковым сопротивлением разрыву. Сопротивление бумаги излому больше зависит от длины волокон, их гибкости и прочности, нежели от сил связи между волокнами. На показатель сопротивления бумаги раздиранию в более значительной степени влияет длина и прочность составляющих бумагу волокон, чем величина сил связи между этими волокнами.

Оптические свойства. К оптическим свойствам бумаги относится светопроницаемость, белизна, равномерность просвета, гладкость, лоск.

К большинству видов бумаги для письма и печати предъявляется требование светонепроницаемости, чтобы текст с одной стороны листа не просвечивал. Светопроницаемость бумаги зависит от вида полуфабриката, степени помола, наличия наполнителя и красителя.

Растительная клетчатка бесцветна, а волокна непрозрачны, так как содержат лигнин, смолу и другие вещества. Наименее прозрачными являются волокна древесной массы, поэтому добавка её в композицию бумаги придаёт ей непрозрачность. Наличие красителя в бумаге увеличивает светопоглощение, в связи с чем уменьшается светопроницаемость бумаги. Непрозрачность бумаге придаёт также наполнитель, при этом чем больше разница в коэффициентах преломления лучей у целлюлозы и наполнителя, тем выше непрозрачность. Наибольшую непрозрачность бумаге придаёт двуокись титана.

При выработке высокопрозрачной бумаги необходимо использовать однородную массу высокой степени помола и хорошо уплотнять бумагу в нескольких прессах, сушку осуществлять при умеренной температуре, использовать одежду, не маркирующую бумагу.

Важным показателем качества бумаги является её белизна. Текст, чертёж, рисунок, выполненные на бумаге, должны контрастировать с поверхностью листа. Белизна зависит от степени белизны волокон, содержания красителей, наполнителя. Белизна древесной массы по фотометру составляет 50–55 %, небелёной сульфитной целлюлозы - 55–60 %, поэтому для повышения белизны бумаги в композицию вводят минеральный наполнитель, имеющий белизну 70–75 %. Белёная сульфатная целлюлоза имеет белизну 80–90 %, поэтому наполнитель должен иметь белизну не менее 85–90 %. Заметно повышает белизну мелование бумаги. Снижают белизну бумаги примеси, находящиеся в производственной воде, к пожелтению бумаги приводит воздействие световых лучей, тепла, высокая жёсткость целлюлозы.

Капиллярные и гигроскопические свойства. Вследствие гигроскопичности и адсорбционной способности бумага, помещённая в атмосферу с высокой относительной влажностью, увлажняется. Если поместить бумагу в среду сухого воздуха, то происходит обратный процесс десорбции, но изотермы сорбции и десорбции не совпадают.

Гигроскопичность целлюлозы объясняется наличием не только гидроксильных групп, но и капилляров в структуре волокон. Равновесная влажность бумаги зависит от композиции и наличия наполнителя. При одной и той же влажности окружающего воздуха равновесная влажность бумаги возрастает при увеличении в композиции древесной массы и уменьшается с увеличением содержания наполнителя, так как растительные волокна гигроскопичнее, чем наполнитель. Высокая гигроскопичность древесной массы обусловлена большим содержанием гемицеллюлоз, которые хорошо адсорбируют влагу. С изменением относительной влажности воздуха от 10 до 80 %, влажность газетной бумаги изменяется от 3 до 15 %. С увеличением степени помола массы равновесная влажность бумаги возрастает, это связано с увеличением наружной поверхности волокон, адсорбирующей влагу. В специальных помещениях бумажной фабрики или непосредственно на печатной фабрике бумагу подвергают акклиматизации и кондиционированию.

Акклиматизация - длительное выдерживание в атмосфере помещения, в котором предполагается использование бумаги для печати или для других целей.

Кондиционирование - придание бумаге влажности, требуемой условиями её использования. При этом её влагосодержание может отличаться от равновесного, что достигается обработкой бумаги в климатизационных камерах, в которые подают воздух с необходимой влажностью.

Многие виды бумаги (фильтровальная, промокательная, санитарно-гигиенические) должны обладать впитывающей способностью. Способность бумаги впитывать жидкость зависит как от свойств жидкости, так и от свойств бумаги. Клеёная бумага плохо впитывает воду, но типографскую краску на олифе воспринимает хорошо, так как бумага олеофильна. Снижение вязкости жидкости повышает её впитываемость. На впитываемость бумаги влияет также способность жидкости вызывать набухание волокон, которое зависит от значения рН жидкости. Хорошей впитывающей способностью обладает пухлая бумага. Для получения пухлой бумаги необходимо при размоле обеспечить минимальное фибриллирование, а на бумагоделательной машине – минимальное уплотнение бумаги; сушить бумагу необходимо при повышенной температуре первых сушильных цилиндров.

Электрические свойства бумаги. Достоинствами бумаги как электроизоляционного материала являются дешевизна, достаточно высокая механическая прочность и высокие электрические характеристики, достигаемые пропиткой бумаги, недостатком – гигроскопичность, которая приводит к электропроводимости.

Улучшить диэлектрические свойства бумаги можно введением химических добавок или синтетических волокон (полиэтиленовых, полипропиленовых, полистирольных и др.). Кроме того, бумага должна содержать меньше токопроводящих включений железа, меди и др.

Введением в бумагу электропроводящих наполнителей (графит, сажа) получают бумагу, проводящую электрический ток, которую используют при изготовлении высоковольтных кабелей, электронагревателей.

Долговечность и биостойкость. С течением времени бумага стареет, волокна становятся хрупкими. На процесс старения влияют состав волокнистых полуфабрикатов, условия хранения бумаги и другие факторы. Быстро стареет бумага из дешёвых полуфабрикатов: древесной массы, полуцеллюлозы, ХТММ. Повышенные показатели долговечности имеет бумага, изготовленная из сульфатной хвойной целлюлозы, хлопковой массы, синтетических волокон.

Бумага, которая используется для длительного хранения в архивах, музеях, применяемая для длительного хранения пищевых продуктов, должна обладать биостойкостью. Для придания биостойкости вводят в композицию биоциды, которые препятствуют образованию плесневых грибов и бактерий, разрушению бумаги насекомыми, или биоцидами обрабатывают поверхность бумаги.

Барьерные свойства (газо-, паро-, водо-, жиронепроницаемость). Бумаге, используемой для упаковки пищевых продуктов, придают барьерные свойства. Для этого её поверхность покрывают поливинилиденхлоридом, ламинируют (соединяют с алюминиевой фольгой), обрабатывают в клеильном прессе различными химикатами. Увеличение степени помола массы и каландрирование способствуют воздухо- и жиронепроницаемости бумаги.

Печатные свойства бумаги. Качество печати определяется степенью контрастности между запечатанными и незапечатанными участками, однородностью, чёткостью печати и другими показателями.

На печатные свойства бумаги влияют: однородность бумаги, её способность воспринимать печатную краску, белизна, непрозрачность, гладкость, сопротивление пылимости и выщипываемости и другие показатели качества.

Способность бумаги воспринимать типографскую краску и глубина её проникновения в толщу бумажного листа зависят от капиллярных свойств бумаги и свойств краски. Древесная масса и наполнители в композиции бумаги повышают её пористость и увеличивают впитывающую способность к печатным краскам. С понижением вязкости краски впитываемость её резко возрастает. Наибольшей впитывающей способностью по отношению к краске должны обладать газетная, типографская, офсетная виды бумаги, используемые на быстроходных ротационных машинах, наименьшей - бумага для литографской и глубокой печати.

Густая краска применяется при печати на тонкой бумаге во избежание проникновения краски на противоположную сторону листа, а также при печати на мягкой бумаге.

При печати на каландрированной плотной бумаге необходимо применять более интенсивный краситель, так как краска наносится тонким слоем. С возрастанием скорости печати вязкость краски должна снижаться.

Методы определения свойств бумаги

1. Определение сопротивления бумаги разрыву

Для характеристики сопротивления бумаги разрыву пользуются понятием разрывной длины. Разрывная длина – это длина полоски испытуемой бумаги, которая, будучи подвешена за один конец, оборвалась бы под собственным весом.

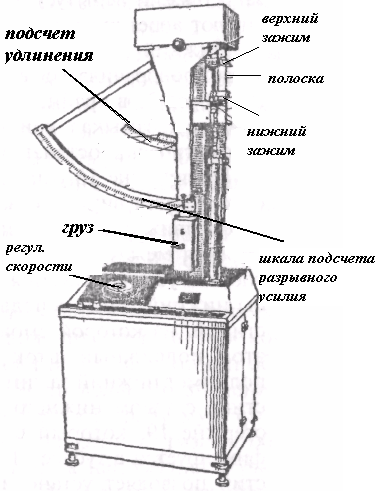

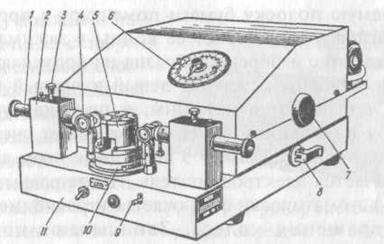

Для определения сопротивления бумаги разрыву применяются вертикальные разрывные машины (динамометры) с маятниковым силоизмерителем типа РМБ-30-2М (РМБ-10-2М, РМБ-3), или разрывные машины с тензометрическим датчиком и электронной системой измерения (рис. 169).

Для испытаний нарезают образцы бумаги шириной (15 ±0,1) мм. Длина образцов зависит от требуемого расстояния между зажимами.

Испытания выполняются в следующей последовательности. На маятнике машины устанавливают груз, при котором значение разрушающего усилия при испытании образцов должно быть не ниже 10 % предельного значения шкалы. По шкале скоростей определяют требуемую скорость опускания нижнего зажима, при которой разрыв образца наступает через 15...25 с от начала нагружения. Ручку тумблера переводят в положение "ВКЛ", при этом зажигается сигнальная лампа. Закрепляют в зажимах испытуемый образец, при этом полоску бумаги сначала вставляют в верхний зажим, затем в нижний. Образец должен быть закреплен ровно, без перекосов, в слегка натянутом положении.

Рис. 169 - Динамометр

Освобождают верхний зажим и маятник усилия. Нажимают кнопку "ВНИЗ". При этом зажим начинает двигаться вниз и происходит нагружение образца. В момент разрыва образца нижний зажим автоматически останавливается, а положение маятника фиксируется храповиком.

Записывают показание прибора по шкале разрывного усилия. Срезают куски разорванной полоски у самых оснований зажимов и откладывают их в сторону, сохраняя до конца испытания серии образцов. Затем ослабляют верхний и нижний зажимы и вынимают оставшиеся концы полоски. После этого аппарат готов для дальнейшей работы. Испытание можно считать выполненным правильно, если полоска разорвалась не ближе 1 см от зажимов.

Расчет разрывной длины ведут по формуле

где l0 – длина полоски между зажимами, м; F – разрушающее усилие (среднее арифметическое пяти-десяти измерений), Н; m – средняя масса полоски, г; b – ширина полоски, м; m1 м2 – масса 1 м2 бумаги, г.

На современных разрывных машинах (вертикальных и горизонтальных) после зажима образца бумаги при нажатии кнопки Start начинается измерение. Подвижный зажим начинает движение с постоянной скоростью до момента разрыва образца. После разрыва подвижный зажим возвращается в исходное положение. Результаты измерения появляются на большом графическом дисплее, при измерении серии замеров на дисплей выводятся статистические величины.

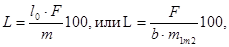

2. Прочность на разрыв во влажном состоянии

Между зажимами горизонтальной разрывной машины (рис. 170) устанавливают контейнер с водой. После обнаружения образца (шириной 15…50 мм и длиной 100 и 180 мм) зажимы начинают сдвигаться (для образования прогиба образца), после погружения его в воду зажим останавливается. По истечении нескольких секунд измерение продолжается автоматически и образец нагружается.

Рис. 170 – Горизонтальная разрывная машина

3. Определение сопротивления раздиранию

Сопротивление раздиранию характеризуется усилием в мН, необходимым для раздирания предварительно надрезанного образца бумаги на определенную длину. Этот показатель не находится в прямой зависимости от сопротивлений разрыву и продавливанию. Известно, что рыхлая (пухлая) бумага, обладающая не высоким сопротивлением разрыву, обнаруживает более высокое сопротивление раздиранию, чем плотная и прочная на разрыв бумага.

На сопротивление раздиранию влияют следующие факторы: условия сушки, длина волокна, прочность отдельного волокна, межволоконные силы связи и все факторы, способствующие росту пухлости бумаги (увеличение толщины используемых волокон, применение минеральных наполнителей в композиции бумаги и др.). Таким образом, сопротивление бумаги раздиранию, в первую очередь, зависит от структуры бумажного полотна (массы 1 м2, пухлости, ориентации волокон), а также от длины и прочности волокон, из которых изготовлена бумага.

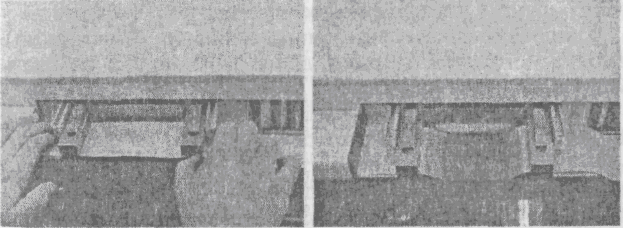

Для определения сопротивления раздиранию используют приборы типа Р-1, РБ или другие аналогичной конструкции (рис.).

Рис. 171 – Прибор Р-1:

1 – установочный винт;2 – маятник; 3 –шкала; 4 – стрелка; 5, 7 – зажим; 6 – нож; 8 – станина; 9 - тормоз

Образцы для испытаний нарезают специальным ножом, они должны иметь размеры (45± 1)х(63±0,1) мм. Образцы (не менее 4) вставляют в зажимы и закрепляют с помощи винтов. При этом необходимо, чтобы нижние края образцов доходили до основания зажима, а часть образца, укрепленная в подвижном зажиме, составляла на менее 25 мм. Образцы надрезают ножом, два раза нажимая на его ручку 6. После надреза длина раздираемой части составляет 43 ± 0,5 мм. Затем нажатием на тормозную пластину освобождают маятник, который при падении раздирает образец бумаги. После 2…3 качаний маятник притормаживают и после полного его останова считывают показания прибора. Прибор приводят в исходное положение, остатки образцов удаляют из зажимов и проводят следующее испытание.

Если направление линии раздира отклоняется от линии надреза более чем на 10 мм, то результат не учитывают и проводят дополнительное испытание. Всего проводят не менее 5 определений для каждого направления бумаги.

В настоящее время выпускаются автоматизированные приборы, однако, принцип работы в сущности тот же.

4. Определение прочности на излом при многократных перегибах

Прочность бумаги на излом при многократных перегибах (сопротивление излому) характеризует ее способность противостоять многократному изгибу и выражается числом двойных перегибов (180°), выдерживаемых полоской бумаги, на которую действует растягивающая сила, равная (9,9 ±0,2) Н, до разрушения по линии изгиба.

Этот показатель зависит от длины волокон, из которых образована бумага, их прочности, гибкости и сил связи между волокнами. Поэтому наиболее высоким сопротивлением излому обладает бумага, состоящая из длинных, прочных, гибких и прочно связанных между собой волокон.

Определение сопротивления излому производится на приборах И-1—2, И-2—1 или И-1М (рис. 172).

Рис. 172 - Аппарат И-1-2: 1 – патроны со спиральными патронами внутри; 2 – колонки; 3 – штифты; 4 – зажимы; 5 – приспособление со стальной пластиной, имеющей вертикальную прорезь; 6 – счетчик числа оборотов; 7 –ручка поворота механизма; 8 – выключатель; 9 – рычаг включения; 10 – подставка; 11 – станина

Образец закрепляют в зажимах, перемещающихся во время испытания. После пуска, в результате возвратно-поступательного движения механизма, образец подвергается перегибам в противоположных направлениях. В момент разрыва образца механизм останавливается и происходит регистрация числа возвратно-поступательных движений, т.е. числа двойных перегибов.

В настоящее время выпускаются автоматизированные приборы, однако, принцип работы в сущности тот же.

5. Специальные свойства бумаги

Определение степени проклейки

В настоящее время разработано и применяется более 50 способов определения степени проклейки бумаги. В Российской Федерации стандартом установлены два метода: чернильно-штриховой и метод сухого индикатора. Сущность первого метода заключается в нанесении на бумагу рейсфедером штрихов увеличивающейся толщины и определении максимальной ширины штриха, не расплывающегося и не проходящего на другую сторону листа. Второй метод основан на определении времени прохождения воды через толщу бумаги и степени увлажнения индикатора, помещенного на ее поверхность.

а) чернильно-штриховой метод

Для нанесения штрихов используют стандартные фиолетовые чернила № 2, применяемые для определения степени проклейки всех видов писчей бумаги, и чернила № 1, предназначенные для испытания остальных видов проклеенной бумаги.

Испытуемый лист бумаги кладут на ровную поверхность. На поверхности образца калиброванным рейсфедером, который располагают под углом 45 к поверхности, медленно, с легким нажимом наносят штрихи длиной 100 мм. Скорость Движения рейсфедера должна составлять 80... 100 мм/мин. Ширина первого штриха равна 0,2 мм. Ширину каждого последующего штриха увеличивают на 0,2 мм. Нанесение штрихов продолжают до тех пор, пока чернильный штрих не начнет растекаться или проникать сквозь бумагу. Ширина последнего штриха 2 мм. Расстояние между штрихами сохраняют около 10 мм. Перед нанесением каждого штриха рейсфедер наполняют чернилами на высоту 10...12 мм.

б) метод сухого индикатора

При определении степени проклейки бумаги методом сухого индикатора из испытуемых листов вырезают пять образцов размером 50x50 мм, замеряют их толщину и сгибают вверх края шириной 5 мм. На дно образовавшейся коробоч-' ки насыпают через сетку № 24 тонким слоем сухой индикатор. Индикатор состоит из 9 частей сахарной пудры, 1 части крахмала и 0,2 части красителя основного фиолетового К. Коробочку (образец бумаги) со слоем индикатора опускают в ванну с водой, имеющей температуру (20+ 1)°С, и включают секундомер. При появлении первых признаков изменения окраски (фиолетовых точек) секундомер останавливают и записывают время. Степень проклейки, с/мм,

Метод Кобба

Сущность метода заключается в определении массы воды в граммах поглощенной поверхностью бумаги или картона при смачивании одной стороны испытуемого образца при определенных условиях в течение установленного времени, по разности взвешивания до и после смачивания.

Метод не распространяется на бумагу массой менее 50 г/м2, бумагу тисненную, пористые виды бумаги, неклееную, например промокательную, газетную и другие виды бумаги с относительно высокой впитываемостью.

Прибор для определения поверхности впитываемости должен иметь:

цилиндр металлический (сосуд) внутренним диаметром (112,8 ±0,2) мм, что соответствует площади испытуемой поверхности образца (100,0± 0,1) см2. Внутри сосуда должна быть отметка, соответствующая объему воды (100 ±5) см3; жесткое основание с гладкой плоской поверхностью и зажимы для плотного закрепления цилиндра на плоскости основания.

Торец цилиндра, соприкасающийся с испытуемым образцом, должен быть ровным, машинной шлифовки и иметь достаточную толщину, чтобы предотвратить прорезание образца. Высота цилиндра должна быть не менее 10 мм.

Помимо прибора используются:

металлический отжимной валик с гладкой поверхностью, длиной (200 ±5) мм, диаметром (90 ± 10) мм и массой (10,0±0,5) кг;

весы лабораторные общего назначения;

секундомер с ценой деления 1 с.

мерный цилиндр 1-100-2 по ГОСТ 1770.

линейка измерительная металлическая по ГОСТ 427.

Отбор проб проводят по ГОСТ 8047 со следующим дополнением: из листов пробы произвольно отбирают десять листов для испытания.

Листы проб кондиционируют. Режим и продолжительность кондиционирования — по нормативным документам на продукцию.

Подготовка образцов для испытания Подготовку образцов для испытания проводят в тех же условиях, что и кондиционирование проб.

Из каждого отобранного листа пробы вырезают по одному образцу размером (125+2)х(125+2) мм.

На каждом образце отмечают верхнюю и сеточную стороны.

Проведение испытаний. Испытания образцов проводят в тех же условиях, что и кондиционирование проб.

Цилиндр шлифованным торцом ставят на испытуемый образец и плотно зажимают, чтобы предотвратить просачивание воды между цилиндром и испытуемым образцом.

В сосуд прибора наливают (100 ±5) см3 воды и включают секундомер.

При использовании цилиндра меньшего диаметра объем заливаемой воды будет меньше, но в обоих случаях высота столба воды должна быть 10 мм.

Необходимо отметить, что температура воды во время испытания должна соответствовать температуре кондиционирования.

Для каждого испытания используют новую воду.

Продолжительность испытания определяют как время между моментом контакта воды с испытуемым образцом и началом удаления избытка воды бумагой для промокания.

При использовании прибора с опрокидывающимся цилиндром сначала заливают воду в цилиндр, затем помещают образец на его торцовую поверхность испытуемой стороной к воде. Цилиндр закрывают герметически крышкой, переворачивают на 180°+ Г и включают секундомер.

Продолжительность контакта с водой выбирают в зависимости от впитываемости бумаги и картона. Если, например,продолжительность испытания 60 с, воду сливают через 45 с, чтобы предотвратить ее контакт с поверхностью испытуемого образца вне испытуемой площади. Быстро отпускают зажимы и снимают цилиндр. Испытуемый образец помещают испытуемой стороной вверх на листе сухой бумаги для промокания, предварительно уложенной на плоское жесткое основание.

Через 60 с с начала испытания испытуемый образец накрывают другим листом бумаги для промокания и удаляют избыточную воду при помощи отжимного валика, прокатывая его дважды (вперед и назад), не прилагая дополнительного усилия.

При использовании прибора с опрокидывающимся цилиндром и продолжительности испытания, например 60 с, через 45 с цилиндр возвращают в исходное положение, открывают крышку, снимают образец и осторожно кладут его испытуемой стороной вниз на три листа бумаги для промокания, помещенные на подвижный столик. Через 60 с образец покрывают сверху одним листом той же бумаги для промокания. Удаляют избыточную воду с поверхности испытуемого образца прокатыванием подвижного столика под отжимным валиком дважды (вперед и назад).

Сразу после промокания испытуемый образец складывают мокрой стороной вовнутрь и немедленно взвешивают, чтобы предотвратить потерю влаги за счет испарения. При испытании картона испытуемый образец можно не складывать.

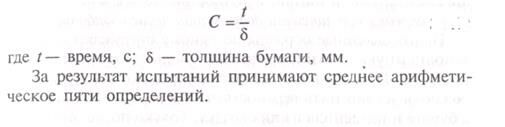

Продолжительность испытания. Продолжительность испытания может быть разной и зависит от впитываемости воды определенными видами бумаги и картона и нормируется в нормативных документах на продукцию.

В таблице указана продолжительность испытания, продолжительность контакта испытуемого образца с водой и время, по истечении которого начинают промокание.

Разница между продолжительностью испытания и продолжительностью контакта испытуемого образца с водой должна составлять (15 ±2) с, за исключением Кобб10, Кобб30.

Бракование испытуемых образцов. Отбраковывают испытуемые образцы, которые:

а) насквозь пропитаны водой;

б) имеют признаки просачивания воды вне испытуемой

площади;

в) имеют избыточную воду после промокания (на что

указывает блеск поверхности).

Обработка результатов. Поверхностную впитываемость воды при одностороннем смачивании Коббх, r/м2, для каждого испытуемого образца бумаги или картона вычисляют по формуле

(1)

(1)

где m 2 - масса образца после испытания, г; m 1 - масса образца до испытания, г; А - площадь испытуемой поверхности образца, см2.

Определение гладкости и шероховатости

Определение гладкости по Бекку

Гладкость по Бекку определяется как время в секундах, которое требуется для прохождения определенного объема воздуха, в вакуумную камеру между поверхностью испытуемого образца и поверхностью стеклянной полированной пластины, при определенных условиях (прибор показан на рис. 173).

Определение гладкости по Бекку очень чувствительно к влажности испытуемых образцов. Для того чтобы убедиться, что влажность образца соответствует влажности окружающей среды, необходимо дважды, взвесить образец и сравнить результаты. Интервал между взвешиванием должен быть не менее 1 часа.

Образец не должен содержать складок, разрывов и других дефектов.

Рис. 173 – Прибор для определения гладкости по Бекку

Образец помещают между резиновой прокладкой измерительной головки и стеклянной пластиной.

После нажатия кнопки "Start" на образце создается давление равное 100 кПа.

Создаваемое вакуумным насосом разрежение в камере объемом 380 мл равно 50,7 кПа. Время, необходимое для уменьшения разрежения в камере с 50,7 кПа до 48,0 кПа является показателем гладкости по Бекку и выражается в секундах.

После окончания испытаний измерительная головка автоматически поднимается и прибор готов для проведения следующего испытания.

После проведения серии измерений, при нажатии на кнопку "Stop" на дисплее появляются значения показаний и статистические данные (номер пробы, максимальное, минимальное и среднее значения, стандартное отклонение).

Определение шероховатости по Бендтсену

Шероховатость бумаги или картона по Бендтсену величина скорости, с которой воздух проходит между плоским кольцом измерительной головки и листом бумаги или картона при определенном давлении в заданных кондиционных условиях (рис. 174).

Рис. 174 – Прибор для определения шероховатости по Бендтсену

Шероховатость выражают в мл/мин. Кольцо имеет диаметр — 100 ± 0,5 мм и ширину — 0,15 ± 0,002 мм. Давление кольца на образец— 100 кПа, при давлении воздуха— 1,47 кПа (для очень гладких образцов, дающих низкие результаты, может быть установлено воздушное давление — 2,2 кПа, для шероховатых образцов, дающих слишком высокие результаты, устанавливается давление — 0,74 кПа). Диапазон измерения — 5—3000 мл/мин.

Влияние воздухопроницаемости бумажного образца на величину шероховатости сведена к минимуму установкой под образцом матового стекла.

Определение производится следующим образом:

устанавливается величина воздушного давления — 1,47 кПа;

помещается бумажный образец поверх стеклянной пластины;

осторожно, без лишних нажатий на образец, устанавливается измерительная головка для испытания поверхностной шероховатости;

значение поверхностной шероховатости появляется на жидкокристаллическом дисплее.

Требования ГОСТ Р ISO-8791/2 определяют считывание величины воздушного потока через 5 секунд после установки измерительной головки на образец. Время задержки может оказать влияние на результат испытания, в связи с чем, рекомендуется производить считывание результата через одинаковые промежутки времени.

Величина шероховатости может значительно отличаться по ширине машины. Чтобы устранить влияние локальных различий рекомендуется производить не менее 10 испытаний и вычислять среднее их значение.

6. Оптические свойства бумаги

Определение белизны

Белизна какого-либо материала, в том числе и бумаги, не является четко определенной физической величиной. Понятие степень белизны бумаги означает лишь степень приближения белизны бумаги к некоторой эталонной (идеальной) белизне при одинаковых условиях освещения и наблюдения. Метод основан на измерении в синей области спектра при эффективной длине волны 457 нм коэффициента диффузного отражения поверхности светонепроницаемой стопы образцов по отношению к коэффициенту отражения абсолютного рассеивателя, принимаемого за 100 %. За эталон принимается белизна сульфата бария.

Определение непрозрачности

Непрозрачность — достаточно важная характеристика для процессов печати. Чем выше непрозрачность, тем в меньшей степени печать на одной стороне листа просвечивается на другую сторону листа. Печатную непрозрачность определяет коэффициент отражения света от образцов, помещенных на черную подложку и на светонепроницаемую стопу

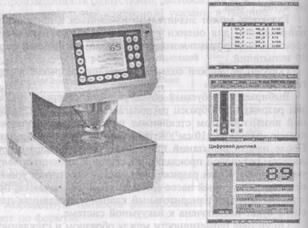

Спектрофометр (рис. 175)

Рис. 175 – Спектрофотометр

Компактный двух лучевой спектрофотометр предназначен для определения ISO — яркости (белизны), цветности, непрозрачности и других параметров продукции целлюлозно-бумажной промышленности.

Прибор имеет высокую разрешающую способностью, 256 фотодиодов обеспечивают отличную воспроизводимость результатов. Имеет импульсную ксеноновую лампу, УФ — фильтр устанавливается автоматически

Прибор управляется компьютером с 12-дюймовым сенсорным монитором и программным обеспечением. Измерение осуществляется сравнением полученного результата с библиотекой стандартов и образцов с компьютере (автоматически).

7. Приборы для измерения печатных свойств бумаги

Восковые палочки Деннисона

Степень сцепления волокон и прочность поверхности на выщипывание измеряют с помощью восковых палочек (рис. 176).

Рис. 176 – Восковые палочки

Описание. Набор палочек состоит из просмоленных, свободных от масла восковых палочек с различной степенью прилипания. Каждая из палочек имеет размер 18 х 18 мм и пронумерована. Восковую палочку подходящего номера размягчают над пламенем спиртовки и прижимают к испытуемой поверхности образца. После застывания воска, палочку отрывают и исследуют поверхность образца. Испытание повторяют, используя другие номера палочек до тех пор, пока на поверхности образца не будут оставаться пузыри, надрывы, пылинки или вздутия. Образцы можно сортировать с точки зрения "наибольшего номера палочки", т.е. палочка с наибольшим номером не должна повреждать поверхность образца.

Определение сорности

Для определения сорности, как готовой бумаги, так и лабораторных отливок используется данный прибор (рис. 177). Измерение происходит в отраженном или проходящем свете (по выбору). Программное обеспечение дает возможность представлять результаты как в соответствии с классификацией сорности по TAPPI, так и устанавливать индивидуальные границы диапазонов для каждого класса.

Рис. 177 – Прибор для определения сорности

Для серии измерений возможно представление результатов измерения в виде гистограмм или таблиц. Размер и форма сканируемой поверхности устанавливается индивидуально. Возможность распечатки результатов обеспечивает сохранность документации и важных характеристик. Другим преимуществом данного прибора является высокая скорость анализа. Сканирование площади 100 см2 занимает около 30 секунд, а обработка — всего несколько секунд.

Дефекты бумаги и меры борьбы с ними

Колебания массы 1 м2. Равномерность массы 1 м2 бумаги определяет такие показатели качества бумаги, как равномерность влажности, толщины, плотности, механической прочности. Чем шире и быстроходнее бумагоделательная машина, тем сложнее обеспечить выработку на ней равномерной по массе 1м2 бумаги. Существуют регуляторы массы 1м2, но они эффективно работают при условии хорошей работы регуляторов уровня, расходомеров, регуляторов влажности полотна, стабильного технологического режима производства.

Колебания массы часто зависят от профиля выпускной щели напорного ящика, щель должна правильно регулироваться по всей ширине машины. В прессовой части необходимо равномерное давление между валами для обеспечения равномерного отжима полотна. Неравномерный отжим наблюдается в случаях дефектов прессовых сукон, при неправильной бомбировке валов. Режим сушки должен обеспечивать равномерную влажность полотна по ширине машины. Для этого необходимо создать постоянную температуру поверхности сушильных цилиндров и равномерную влажность сукон по ширине машины. На колебания массы 1м2 бумаги также влияют: вибрация оборудования (напорного ящика, узлоловителей), работа массной задвижки (необходимо тонкое регулирование подачи массы), работа электро-привода, концентрация массы в машинном бассейне и др.

Разносторонность - различие в свойствах сторон бумажного полотна. Всегда наблюдается у бумаги, полученной на плоскосеточной машине. Одна сторона маркируется сеткой, воздействие обезвоживающих элементов приводит к уменьшению количества мелких волокон, наполнителя, клея на сеточной стороне полотна.

Проявлением разносторонности является скручиваемость. Чем больше различие в ориентации волокон на сторонах бумажного листа, тем сильнее бумага скручивается. Это связано с различным набуханием волокон (при полном набухании волокна увеличиваются по длине на 1–2 %, по ширине - на 20–30 %). В результате при увлажнении на сторонах листа бумаги возникают разные напряжения и происходит скручивание.

На машинах двухсеточного формования вырабатывается более однородная по свойствам бумага, поэтому она имеет меньшую разносторонность и скручиваемость. Увеличению скручиваемости способствуют разносторонность, чрезмерное натяжение полотна на бумагоделательной машине, жирный помол массы, приводящий к установлению прочных межволоконных связей, механическое скручивание при длительном хранении бумаги в рулонах и др.

Скручиваемость можно снизить введением пластификаторов (глицерина, сорбита и др.), повышением зольности бумаги, акклиматизацией перед печатью, механическим выравниванием поверхностей с помощью перемотных станков, хранением бумаги при постоянной относительной влажности и температуре, повышением толщины, уменьшением плотности бумаги.

Пылимость бумаги - отделение с её поверхности под влиянием механических воздействий (трения, удара, перегиба) мелких волокон, частиц наполнителя, клея, красителя. Качество печати при использовании пылящей бумаги резко ухудшается, печать становится нечёткой, пыль забивает печатную форму. Писчая бумага при пылении затрудняет письмо. Недопустимо пыление бумаги для упаковки пищевых продуктов.

Причины пыления следующие:

- наличие в композиции древесной массы, плохо фибриллированных волокон, которые прилипают к горячим цилиндрам и отрываются, поверхность бумаги становится ворсистой;

- высокая температура первых сушильных цилиндров, способствующая разрыхлению структуры листа, от которого легко отделяются волокна, частицы наполнителя;

- недостаточная гладкость поверхности сушильных цилиндров;

- использование густой, вязкой краски;

- пересушивание полотна на бумагоделательной машине, вследствие чего при каландрировании и резке оно пылит, так как волокна становятся хрупкими и отделяются от поверхности листа.

Для предотвращения пыления необходимо получать плотную гладкую бумагу из хорошо размолотой массы. Крахмальный клей уменьшает пылимость бумаги, особенно эффективна поверхностная проклейка.

Электризация бумаги. Статическое электричество появляется в конце сушильной части бумагоделательной машины и достигает максимума при каландрировании на суперкаландре. Причиной его возникновения является трение, особенно сильно электризуется пересушенная бумага, в результате чего к бумаге пристаёт пыль, листы слипаются, при электрических разрядах возможно возникновение пожара.

Мерами борьбы со статическим электричеством являются:

- повышение влажности бумаги;

- обработка бумаги пластификаторами (глицерин, сорбит);

- заземление станин машины, на которых при трении возникает статическое электричество;

- установление заземлённых гребёнок в местах возникновения статических зарядов;

- ионизация воздуха.

Пятна на бумаге возникают от различного рода посторонних включений: смолы, костры, слизи, сора, масла, краски и др. Их наличие свидетельствует чаще всего о неисправной работе очистной аппаратуры. Также возможно появление пятен от попадания на поверхность бумаги при её изготовлении различного рода загрязнений.

БРАК В СЕТОЧНОЙ ЧАСТИ БДМ

Брак бумаги в сеточной части машины бывает по вине размольно-подготовительного отдела (РПО), из-за плохой работы очистной аппаратуры, плохого отлива на сеточном столе и из-за дефектов сетки, из-за плохой работы гауч-вала и по другим случайным причинам.

Брак по вине РПО.

Слишком жирный помол массы может затруднить обезвоживание массы на сетке машины. Слишком садкий помол массы может ухудшить просвет бумаги. Чрезмерное укорачивание волокон при размоле может снизить прочность бумаги. Недостаточное укорачивание волокон при размоле приведет к их флокуляции (т.е. образованию сгустков), ухудшит просвет бумаги.

При недостаточном роспуске сухих полуфабрикатов и оборотного брака в массу попадают комочки массы и узелки волокон, которые частично проходят при сортировании и приводят к браку бумаги.

От работы РПО зависят такой дефект бумаги, как разновес, т.е. колебания веса 1 м2. Хорошая работа регуляторов концентрации массы позволяют снизить этот вид брака. Однако, на колебания веса 1 м2 может оказать влияние изменение скорости машины или число оборотов смесительного насоса из-за колебания напряжения тока в сети. Кроме того, вес 1 м2 бумаги колеблется также из-за изменения напора массы в напорном ящике или в переливном массном бачке. Снижению разновеса бумаги способствует установка сканирующего аппарата, установленного у наката БДМ. Этот сканер связан с автоматической системой регулирования веса 1 м2.

Разнооттеночность бумаги зависит как от работы РПО, так и режима работы БДМ. Этот дефект может наблюдаться при выработке как окрашенной, так и белой бумаги. На сеточной части этот дефект возникает при использовании плоскосеточных формующих устройств, когда обезвоживание осуществляется только с одной стороны.

Брак из-за плохой работы очистной аппаратуры.

Крупный сор, сгустки могут попасть в бумагу при неисправном состоянии очистной аппаратуры, а также, если оборудование плохо промывают и не чистят.

Слизь. Под действием мельчайших микроорганизмов, попадающих на предприятие с водой, в трубопроводах, бассейнах и другом оборудовании образуется слизь. Эта слизь отрывается и проходит через любую очистную аппаратуру и не может быть удалена из массы методом осаждения или сортирования. Для слизи благоприятна температура 20-40оС, рН для бактерий 6-8, а для грибков 3-7. Слизь загрязняет оборудование, затрудняет формование бумаги и вызывает даже обрывы. Меры борьбы: 1) поддержание чистоты оборудования; 2) применение защитных покрытий оборудования; 3) дезинфекция воды.

Брак при выделении воздуха из массы. Связан с неисправностью деаэрирующей аппаратуры (например, вышел из строя вакуум-насос). Пузырьки воздуха образуют отверстия (сквозные и видимые на просвет), раздвигают волокна, повышая пористость и т.д.

Недостатки отлива бумаги на сеточном стола. Это плохой и неравномерный просвет, неравномерные толщина и вес бумаги по ширине сетки, теневая маркировка на гауч-вале, дефекты от неисправной работы отсечек и прочих частей сеточного стола.

Неравномерность веса и толщины бумаги по ширине объясняется плохим отливом. Такая бумага неравномерно просушивается и приобретает морщины, «продушины», зачерненные места, залощенные полосы, коробится и т.п.

Неравномерный профиль бумаги по ширине полотна проявляется при плохой работе напорного ящика и его выпускной щели.

Недостаточное обезвоживание на регистровой части и отсасывающих ящиках сеточного стола происходит из-за сильного разбавления массы, низкой температуры воды, жирного помола массы, плохой работы отсасывающих ящиков. В этом случае целесообразно несколько снизить степень помола массы или повысить температуру массы (если это возможно) и т.д.

Большое значение для безобрывной работы имеют отсечки, обрезающие кромки полотна. Отсечки должны давать ровную и тонкую струю воды с достаточным напором (несоблюдение этого вызывает обрыв), угол отсечки 60о навстречу движению сетки.

Дефекты бумаги, зависящие от состояния сетки. Дефекты и повреждения сетки приводят к браку и обрывам бумажного полотна. Тот же эффект и при загрязнениях сетки.

Брак из-за плохой работы гауч-вала.

Работа машины при загрязнениях отверстий рубашки вала, при снижении вакуума в отсасывающей камере вследствие засоса воздуха и неполного прилегания камеры к валу, при этом снижается степень обезвоживания бумажного полотна, что может привести к обрывам бумаги и ухудшению работы прессов из-за слишком сырого полотна.

ДЕФЕКТЫ БУМАГИ В ПРЕССОВОЙ ЧАСТИ

1. Дефекты бумажного полотна из-за неудовлетворительной работы аппаратуры и узлов машины, предшествующих прессам (очистной аппаратуры, сеточной части машины, вентиляции и др.). Примером могут служить комочки массы, сгустки, слизь, трещины или отверстия (например, из-за плохой деаэрации) в бумаге которые без осложнений могут пройти сеточную часть, но в прессовой части вызовут обрыв или выдирание части полотна.

При плохой вентиляции бумажного зала и при сильном охлаждении потолка в зимнее время наблюдается падение с него водяных капель, пробивающих полотно насквозь.

2. Дефекты бумаги из-за неисправной работы сукон. При загрязнении сукна волокнами, проклеивающими и наполняющими веществами сукно начинает «марать», в бумаге появляются крупные отверстия и «дробленые» места.

«Дробление» бумажного полотна кроме загрязнения сукна может вызвать: чрезмерное давление при прессовании, высокая влажность сукна, что наблюдается при плохой работе сукномоечных устройств.

3. Брак из-за неисправной работы прессовых валов: загрязнение гранитного вала смолой, волокнами, плохая подгонка шабера; износ резиновой облицовки валов приводит к образованию сырых полос.

Неправильная бомбировка и неравномерная запрессовка приводят к тем же результатам. Теневая маркировка отверстиями отсасывающего вала – для мелованной бумаги не важна.

4. Брак из-за неисправностей привода и неправильного натяжения бумаги. Неправильное натяжение бумаги приводит к обрывам (при сильном натяжении) и образованию складок (при слабом натяжении). Иногда в прессовой части возникают лишь небольшие надрывы, вызывающие обрывы в других секциях машины.

Обрывы и складки в бумаге могут происходить и при колебаниях скорости двигателей.

ДЕФЕКТЫ БУМАГИ В СУШИЛЬНОЙ ЧАСТИ

Наиболее частыми дефектами являются пересушка или недосушка бумаги, пятна, морщины, складки, коробление и загрязнение поверхности бумаги.

Пересушенная и влажная бумага.

Эти дефекты происходят при нарушении:

1) подачи массы на сетку БДМ;

2) обезвоживания бумажного полотна в сеточной и прессовой частях машины;

3) скорости машины;

4) подачи пара на сушку бумаги;

5) работы конденсатоудаляющей системы.

Пересушка делает бумагу ломкой. Такая бумага легко рвется при каландрировании, плохо воспринимает лоск и гладкость, пылит и легко электризуется.

Влажная бумага после каландров приобретает неприятный темный цвет, так как раздавливается валами и подвергается пергаментации, при этом образуются прозрачные пятна в бумаге.

Влажные кромки бумажного полотна могут появиться из-за смещения одной сушильной сетки в сторону, когда кромка бумаги не прижимается сеткой к греющей поверхности сушильного цилиндра.

Отверстия и пятна в бумаге

Причины этого чаще всего зависят от работы мокрой части машины (загрязнения и разрыв одежды машины, комочки и сгустки массы, слизь, пузырьки воздуха и пр.).

Отверстия и обрыв бумаги в сушильной части может произойти также от повреждения сушильной одежды, от прилипания к поверхности перегретых сушильных цилиндров волокон и пыли.

Загрязнения поверхности бумаги

Причины: загрязнения сушильной одежды; ржавчина на холодильных цилиндрах; неисправная работа шаберов, царапающих сушильные цилиндры; плохая вентиляция (под колпаком образуются капли воды, падающие на бумагу.

Морщины и складки

Обратите внимание на лекцию "Теории мышления в тифлопсихологии".

Причины: ослабление натяжение бумаги между сушильными группами; неисправная работа привода; неравномерное натяжение сушильных сеток.

Наиболее трудно устранить причину появления жженки – мелких косых морщинок у кромок бумажного полотна. Такие морщинки являются следствием неравномерной сушки полотна из-за неоднородности бумаги по весу 1 м2 и влажности по ширине полотна. При сушке такой бумаги отдельные ее участки просыхают быстрее других, и в результате различной усадки бумаги возникают морщинки. Устранению этого способствует: выравнивание «зеркала залива» на сетке машины, снижение степени помола массы, увеличение степени натяжения сушильных сукон, понижение температуры сушильных цилиндров, а также повышение сухости бумаги перед сушильной частью машины вследствие усиления отжима в прессах.

Прочие дефекты бумаги.

К таким дефектам относятся: коробление, ворсистость и наличие отпечатков на поверхности.

Покоробленная бумага с мелкими морщинками и вздутиями может получаться при жирном помоле массы в результате форсированной сушки и при слабом натяжении сушильных сеток.

При перегреве первых сушильных цилиндров, особенно при выработке бумаге, проклеенной канифольным клеем, к поверхности этих цилиндров прилипает слой из клеящих, наполняющих веществ и волокон. Эти вещества могут вдавливаться в бумагу и создавать на ее поверхности отпечатки, отверстия и пятна. Прилипание бумаги к перегретой поверхности первых сушильных цилиндров может служить причиной ворсистости бумаги.