Ю.Д. Морозов, В.Г. Лейбенко - Проектирование деталей машин (1085194), страница 10

Текст из файла (страница 10)

Примечания: 1.* ГОСТ… предусматривает не менее четырех типоразмеров муфт для монтажа на цилиндрических концах валов длинных lм11 и коротких lм12 по ГОСТ 12080-66, и на конических концах валов длинных lм21 и коротких lм22 по ГОСТ 12081-72:

| dм = dВ, мм | 16,18,19 | 20,22,24 | 25,28 | 30,32,35,36,38 | 40,42,45,48,50,55,56 | 0,63,65,70,71,75 |

| lм11 / lм12(21)-lм22, мм | 40/28-16 | 50/36-22 | 60/42-24 | 80/58-36 | 110/82-54 | 149/105-70 |

2.** В таблице значения lМ приведены для монтажа муфт только на цилиндрических концах валов: длинных- числитель, коротких– знаменатель.

3. Допускается компоновать муфты из полумуфт разных типов и с разными значениями lм и dм в указанных ГОСТ… пределах.

4. Смещения полумуфт не более: радиальное - r , угловое - ,, осевое - а≈ 1 мм.

- 22 -

9. Основы конструирования редукторов (эскизный проект)

9.1. Конструирование цилиндрического одноступенчатого редуктора (РЦ)

Исходные данные: размеры зубчатой передачи – a, d1(2), b1(2), m; размеры ступеней валов – dB1(2), lм1(2); типоразмер подшипников (ПК) – (Dпк ∙ dпк ∙ B)1(2) и схема их установки.

Дополнительно назначить: - толщины стенок литого корпуса 1,2.4Tвых6 мм и его крышки ≈0,9.6мм, – зазоры между вращающимися колесами и корпусом ≥ (0,8 … 1,5)· … и дном д 4.; – диаметр болтов крепления крышки редуктора к корпусу dБП 1,2·.3Tвых мм (класс прочности болтов не ниже6.6), и фундаментных болтов редуктора dБФ1,2.dБП.

Ц

ель конструирования – разработка конкурентоспособной экономически эффективной (надеж- ной, компактной, технологичной…) конструкции. Для этого ознакомиться с разными вариантами кон-струкций РЦ и их элементов [4], выбрать целесообразные для реализации и обосновать архитектуру РЦ (рис. 9.1), соответствующую рациональной компоновке узлов привода в составе конвейера.

Разрабатывать эскизный проект РЦ на миллиметровке в масштабе М1:1 в последовательности, рассмотренной на примере конструирования РЦ (рис. 9.4).

Начать конструировать РЦ с проекции "вид сверху, крышка снята" (рис. 9.4а).

Начертить: - оси валов на расстоянии "а", контур зубчатых колес и контур стенок корпуса редуктора, обеспечивая зазоры и толщину стенок;

- подшипники (ПК), заглубляя их в корпус на 1…3 мм (для доступа жидкой смазки);

- приливы (бобышки) корпуса для размещения ПК и болтов dБП крепления крышки к основанию корпуса, соблюдая условия их завинчивания и изготовления отверстий под болты (рис. 9.4а);

- крышку ПК и винты её крепления к корпусу (ориентируясь на размеры стандартных крышек [4]); предусмотреть набор прокладок под торец глухих крышек для регулировки ПК и манжету в сквозной крышке. Узлы ПК для унификации желательно выполнить однотипными и симметричными;

- фланцы корпуса шириной 2,7.dБГ, соответствующие размещению болтов dБГ0,8.dБП (служащих для герметизации плоскости разъема корпуса), штифтов dшт0,8.dБГ (фиксирующих крышку от сд- вига относительно основания корпуса) и резьбовых отверстий (под болты dБГ для разборки корпуса);

- конструкции ступенчатых валов и размещенных на них деталей, обеспечивая их осевую фиксацию, технологичность изготовления и сборки и минимальную концентрацию нагрузок;

- лапки корпуса с отверстиями под болты dБФ крепления редуктора к раме.

Последовательность разработки проекции РЦ "вид спереди" (рис. 9.4б).

Начертить : - оси колес, - контур колес и стенок корпуса, (соблюдая размеры и), - конфигу- рацию бобышек под ПК с болтами dБП крепления корпуса, - конфигурацию фланцев с болтами герметизации плоскости разъема и штифтами, - люк или иное устройство для заливки масла, - маслоуказатель, - маслоспускное отверстие, - приспособления для транспортировки РЦ (при массе редуктора ≥ 20 кг), - лапки редуктора с отверстиями для крепежных болтов.

Разработанную конструкцию РЦ (пример конструкции приведен на рис. 17.1) согласовать с консультантом, после чего выполнить проверочные расчеты валов, ПК, шпоночных соединений..., по результатам которых возможна корректировка конструкции РЦ и повтор расчётов.

9.2. Конструирование червячного 1-ступенчатого редуктора (РЧ)

Конструирование РЧ (и редукторов иных типов) проводят с соблюдением той же методики, аналогично определяя размеры основных элементов конструкции. В архитектуре РЧ обычно предусматривают разъем корпуса по оси червячного колеса (рис. 9.2 и 17.3), а при aw 140 мм возможно выполнение сплошного корпуса с торцовой крышкой (рис. 9.3 и 17.4), через отверстие для которой монтируют червячное колесо. Червяк монтируют через отверстие под узел его ПК. Предусматривают регулировки и ПК и положения колеса для совмещения его оси с осью червяка.

Конструирование РЧ (и редукторов иных типов) проводят с соблюдением той же методики, аналогично определяя размеры основных элементов конструкции. В архитектуре РЧ обычно предусматривают разъем корпуса по оси червячного колеса (рис. 9.2 и 17.3), а при aw 140 мм возможно выполнение сплошного корпуса с торцовой крышкой (рис. 9.3 и 17.4), через отверстие для которой монтируют червячное колесо. Червяк монтируют через отверстие под узел его ПК. Предусматривают регулировки и ПК и положения колеса для совмещения его оси с осью червяка.

Рекомендации по применению различных типов ПК см. п. 8.

Примеры конструкций РЧ- приведены на рис. 17.3 и 17.4.

- 23 -

Рис. 9.4 a

Рис. 9.4 б

- 24 -

10. Проверочные расчеты валов на прочность

10.1. Определение нагрузок на вал в характерных сечениях

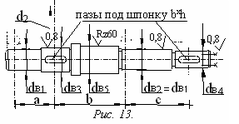

Исходные данные: Тв – крутящий момент на валу; Ft; Fr; Fa; Fм*; d2; a, b, c, dвi – проектные размеры вала согласно эскизного проекта (пример конструкции тихоходного вала 2-ступенчатого редуктора - см. рис.10.1).

Рис. 10.1

Составить рациональную схему нагружения вала, стремясь к равномерности нагрузки его опор (ПК) и сечений (для примера конструкции - см. рис. 10.2а). Пронумеровать характерные сечения 1…4 вала в местах приложения внешних нагрузок**. В дальнейшем эту нумерацию использовать для индексации соответствую- щих сил и моментов в сечениях вала.

Составить рациональную схему нагружения вала, стремясь к равномерности нагрузки его опор (ПК) и сечений (для примера конструкции - см. рис. 10.2а). Пронумеровать характерные сечения 1…4 вала в местах приложения внешних нагрузок**. В дальнейшем эту нумерацию использовать для индексации соответствую- щих сил и моментов в сечениях вала. Определить составляющие реакций R1(2) опор 1 и 2 и построить эпюры изгибающих и крутящих моментов от нагрузок, действующих в горизонтальной плоскости – Ft, в вертикальной – Fr и Fа и в плоскости случайного направления - FM.

В горизонтальной плоскости (рис.10.2б):

горизонтальной плоскости (рис.10.2б):

- определить R2Г из уравнения равновесия вала относительно

опоры 1 MГ(1) = R2Г.(a+b) - Ft.a = 0,

откуда R2Г = Ft.a/(a+b);

- аналогично определить R1Г:

из MГ (2) = R1Г.(a+b) - Ft.b = 0, откуда R1Г = Ft.b / (a+b);

- проверить R1Г(2Г) по условию: FГ = R1Г - Ft + R2Г = 0;

- определить изгибающий момент в сечении 3 M3Г = R1Г.a.

В вертикальной плоскости (рис.10.2в):

- из MВ(2)=R1В.(a+b)-Fr.b-Fa.d2/2=0 … R1В=(Fr.b+Fa.d2/2)/(a+b);

- из Mв(1)=R2в.(a+b)-Fr.a+Fa.d2/2=0 …R2в=(Fr.a-Fa.d2/2)/(a+b),

(если реакция R2В - отрицательная, то изменить её направление);

- проверить R1В(2В) по условию FВ = R1В – Fr ± R2В = 0;

- определить изгибающий момент в сечении 3 со стороны опоры 1 M3В1 = R1В.a, и со стороны опоры 2 M3В2 = R2В.b.

В плоскости случайного направления (рис.10.2г):

- из MМ(1) = FM.(a+b+c)-R2М.(a+b) = 0 … R2М = FM.(a+b+c)/(a+b);

- из MМ(2) = FM.c – R1М.(a + b) = 0 … R1М = FM.c / (a + b);

- проверить R1М(2М) FМ = R1М - R2М +FM = 0;

- определить М2М = FM.c и М3М = R1М.a.

Изобразить эпюру крутящих моментов (рис.10.2д).

Определить наибольшие значения нагрузок для характерных сечений вала, полагая вектор результирующей нагрузки от составляющих в горизонтальной и вертикальной плоскостях совпадающим с направлением вектора нагрузки в плоскости случайного направления.

Mi =Miг2+Miв2 +MiМ и Rj=Rjг2+Rjв2 +RJм

(результирующие реакции R1(2) опор использовать в расчете подшипников).

Анализируя нагрузки и размеры сечений вала, обосновать опасные сечения (наиболее нагруженные и (или) тонкие, их обычно одно или два), для которых выполнить проверочные расчеты вала на прочность.

.

* Сила от муфты Fм 50·√TB , Н; здесь ТВ - крутящий момент на валу, передаваемый муфтой в Нм.

** Внешние силы от установленных на валу деталей считать сосредоточенными и приведенными к оси вала в серединах ступиц соответствующих деталей.

Реакции опор R1(2) от РУР и РУШ точнее приводить к оси вала в точках пересечения с ней нормалей, проведенных через середины контактных площадок ПК - см. рис. 12.1 и 12.2.

- 25 –

10.2. Проверочный расчет вала на усталостную прочность (выносливость)

Исходные данные: опасное сечение № …; M, T, d, наличие паза под шпонку сечением b·h;

вид наибольшего концентратора напряжений, чистота обработки поверхности; вид упрочнения.

Цель расчета - обоснование материала и размеров вала, удовлетворяющих критерию усталостной прочности при заданных нагрузках.

Назначить материал вала и выписать его характеристики: Т,В, -1, -1, (табл. 10.1).

Таблица 10.1

| Марка стали | Диаметр заготовки, мм | Твердость не ниже, НВ | Механические характеристики в МПа | | ||||

| В | Т | Т | -1 | -1 | ||||

| 45 | любой | 200 | 560 | 280 | 150 | 250 | 150 | 0,06 |

| 80 | 270 | 900 | 650 | 390 | 410 | 230 | 0,10 | |

| 40Х | любой | 200 | 730 | 500 | 280 | 320 | 200 | 0,09 |

| 120 | 270 | 900 | 750 | 450 | 410 | 240 | 0,10 | |

| 40ХН | любой | 240 | 820 | 650 | 390 | 360 | 210 | 0,09 |

| 200 | 270 | 920 | 750 | 450 | 420 | 230 | 0,10 | |

| 20Х | 120 | 197 | 650 | 400 | 240 | 310 | 170 | 0,07 |

| 12XНЗА | | 260 | 950 | 700 | 490 | 430 | 240 | 0,10 |

| 18XГТ | | 330 | 1150 | 950 | 660 | 500 | 280 | 0,12 |

Оценить усталостную прочность вала, сопоставляя запасы выносливости допускаемый [n]-1 и расчетный n-1