Расчет методов обработки осадков

5. Расчет методов обработки осадков

Количество осадков, образующихся на станциях биологической очистки, составляет 0,5-1,0% объема сточных вод, а при очистке производственных вод до 10% объема сточных вод.

Полная биологическая очистка заканчивается обычно за 6-18 часов, а обработка осадка в метантенках длится 10-15 суток с подсушкой его на иловых площадках до нескольких месяцев. Поэтому проблема сокращения объема осадков, продолжительности их обработки и ликвидации является весьма актуальной, заслуживающей детального изучения.

Исходные данные для расчета приведены в таблице 5. Для определения состава сооружений и выбора технологической схемы следует руководствоваться данными таблицы 4.

Таблица 4

| Метод | Результаты переработки | ||

| обезвоживание | Рекомендуемые материалыFREE 16-этажный жилой дом с монолитным каркасом в г. Краснодаре FREE Строительство жилого 4-х этажного 2-х секционного дома на 16 квартир FREE Расчет и проектирование фундаментов мелкого заложения и свайных фундаментов FREE Расчет и проектирование стальных конструкций балочной клетки FREE Расчёт железобетонных конструкций FREE Расчет водоснабжения стабилизация | обезвреживание | |

| Гравитационное уплотнение | + | - | - |

| Флотация | + | - | - |

| Анаэробное сбраживание: мезофильное термофильное | - - | + + | - + |

| Аэробная стабилизация | - | + | - |

| Компостирование | - | + | + |

| Сушка на иловых площадках | + | - | - |

| Вакуум-фильтрация | + | - | - |

| Центрифугирование | + | - | - |

| Фильтр-пресссование | + | - | - |

| Тепловая обработка | - | + | + |

| Термическая сушка | + | + | + |

| Сжигание | + | + | + |

Таблица 5

| Показатели | Обозна-чение | Последняя цифра учебного шифра | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Максимальный часовой приток сточных вод, тыс.м3/сут | Qmax. чаc | 11 | 1,6 | 2,2 | 2,7 | 3,8 | 4,3 | 4,8 | 5,4 | 8,1 | 13,5 |

| Среднесуточный приток сточных вод, тыс.м3/сут | Qсут | 200 | 30 | 40 | 50 | 70 | 80 | 90 | 100 | 150 | 250 |

| Эффект задержания взвеси в первичном отстойнике, % | Э | 70 | 50 | 55 | 60 | 65 | 50 | 55 | 60 | 65 | 70 |

| Концентрация взвешенных веществ в сточной воде, поступающей на очистку, г/м3 | СВ.В | 200 | 220 | 240 | 260 | 280 | 260 | 240 | 220 | 200 | 220 |

| БПК20 в сточной воде, поступающей на очистку, г/м3 | L | 240 | 260 | 280 | 260 | 240 | 220 | 300 | 280 | 260 | 240 |

| БПК20 в сточной воде, поступающей в аэротенк, г/м3 | Lа | 100 | 130 | 130 | 105 | 85 | 110 | 110 | 115 | 90 | 80 |

| Район строительства | Москва | Новгород | Белгород | Смоленск | Пенза | Самара | Краснодар | Мурманск | Уфа | Псков |

5.1. Уплотнение осадков

При любом методе обработки осадков первой ступенью является уплотнение. Конечный продукт уплотнения — такой осадок, который еще сохраняет все физические свойства жидкости. При этом осадки следует рассматривать как дисперсные системы, в которых дисперсной фазой являются твердые частицы, а дисперсной средой — жидкость. В результате такого уплотнения удаляется большая часть свободной воды, т.е. воды, энергия связи которой со структурой твердой фазы осадка минимальна.

Уплотнение является важной частью общей проблемы обезвоживания осадка. При этом значительно уменьшается его объем, а вследствие этого и строительный объем сооружений. Кроме того, снижение объема осадка приводит к уменьшению затрат на его транспортировку и накопление.

Если осадки первичных отстойников сравнительно легко уплотняются при отстаивании до влажности 93-95%, то осадки вторичных отстойников, биологические шламы, особенно активный ил, после аэротенков, работающих на полную биологическую очистку сточной жидкости, уплотняются значительно хуже. Это объясняется специфичностью физико-химических свойств активного ила: высоким содержанием связанной воды, незначительным объемным весом.

В настоящее время в практике обработки осадков встречаются различные способы уплотнения осадков.

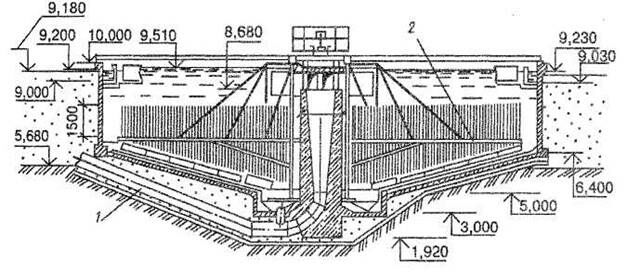

Способ гравитационного уплотнения получил широкое применение ввиду простоты конструкции и эксплуатации установок. Конструктивно илоуплотнители выполняют в виде радиальных, вертикальных отстойников (рис.9 и 10). Однако даже 5-15-часовое пребывание избыточного активного ила из аэротенков в гравитационных уплотнителях не позволяет получить ил с содержанием сухих веществ более 3%. Кроме того, при залеживании ил загнивает, выделяя при этом газы.

Рис.9. Радиальный илоуплотнитель со стержневой мешалкой:

1 - подводящий трубопровод; 2 - илоскреб с вертикальной решеткой

Флотационное уплотнение осадков, рассматривается как процесс подъема на поверхность частиц осадка за счет прилипания их к пузырькам воздуха или газа.

Насыщение осадка пузырьками воздуха можно производить различными способами — напорным, вакуумным, электрофлотацией, химическим и другими путями,

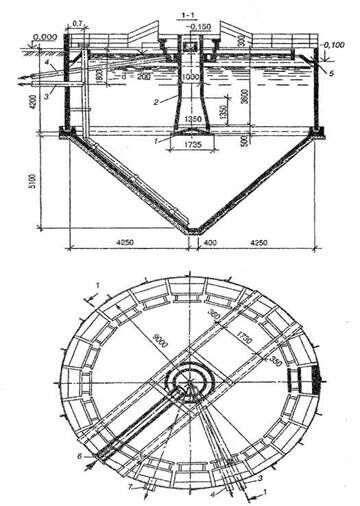

В конструктивном оформлении наибольшее распространение получили установки напорной флотации (рис. 11).

Рис. 10. Вертикальный илоуплотнитель:

1 - отражательный щит; 2 - центральная труба; 3 - илопровод; 4 - жиропровод; 5 - водосборный лоток; 6 - подающий лоток; 7 - отводящий лоток

Рис. 11. Флотационный илоуплотнитель производительностью 100 м3/ч

(по суммарному расходу ила и рабочей жидкости):

I- зона флотации; II- зона уплотняющего шлама; III - зона уплотненного шлама; IV - зона подиловой воды; 1 - подача ила на уплотнение; 2 - подача рабочей жидкости; 3 - иловые распределительные трубы (радиальные); 4 - распределительные трубы рабочей жидкости (радиальные); 5 - центральная распределительная колонна; 6 - выпускная камера; 7 - регулятор уровня на выпуске подиловой и рабочей жидкости; 8 - скребок-спираль Архимеда; 9 - шламоотводящий кольцевой желоб; 10 - скребок внутри желоба; 11 - сбросной трубопровод

В большинстве известных технологических схем работа флотационных илоуплотнителей осуществляется с циркуляцией жидкости. Рециркуляционную жидкость насыщают воздухом под давлением 3-5 атм. и подают в уплотнитель. Для эффективной работы флотатора необходимо поддерживать определенное отношение расхода жидкости, насыщенной воздухом, к расходу уплотняемого ила. Схема установки пред ставлена на рис. 12.

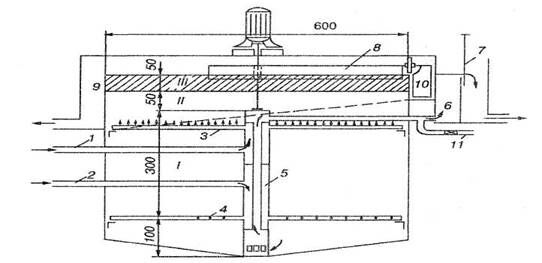

Рис. 12. График зависимости растворимости воздуха, кислорода и азота в воде от температуры:

1 - воздух; 2 - азот; 3 - кислород

5.2. Расчет илоуплотнителя для уплотнения избыточного

активного ила перед подачей его в метантенк

5.2.1.Определение расхода избыточного активного ила, поступающего на уплотнение, м3 /ч:

,

,

где: Э - эффект задержания взвешенных веществ в первичном отстойнике, принимают по табл. 1;

Св.в. - концентрация взвешенных веществ в сточной воде, поступающей на станцию очистки, г/м3;

р - плотность избыточного ила, т/ м3, принимают р  1 т/ м3;

1 т/ м3;

P1 - влажность активного ила выпадающего в осадок во вторичных отстойниках, %, Р1  99,2 - 99,5;

99,2 - 99,5;

Lа - БПК 20, поступающей в аэротенк сточной воды, г/м3.

5.2.2.Определение площади центральной трубы илоуплотнителя, м2:

,

,

где: Vт - скорость в центральной трубе илоуплотнителя Vтр 30мм/с.

30мм/с.

5.2.3. Определение суммарной площади илоуплотнителя, м2:

,

,

где: Vо - скорость движения жидкости в отстойной зоне вертикального илоуплотнителя,

Vо  мм/с.

мм/с.

5.2.4. Назначается число илоуплотнителей n (лучше принимать четыре, n≥2).

5.2.5. Определение диаметра илоуплотнителя, м:

.

.

5.2.6. Определение размера центральной трубы, м:

.

.

5.2.7. Определение диаметра и высоты раструба, м:

Dр = hр = 1,35 d.

5.2.8. Определение диаметра отражательного щита, м:

Dщ = 1,3 Dр.

5.2.9. Определение высоты отстойной зоны илоуплотнителя, м:

hо = Vо t,

где: t - продолжительность уплотнения ила в илоуплотнителе (принимают 10-12 ч).

5.2.10. Определение высоты щели между низом центральной трубы и отражательным щитом, м:

hо =  ,

,

где:  - скорость выхода ила из щели,

- скорость выхода ила из щели,  15 мм/с. По конструктивным соображениям

15 мм/с. По конструктивным соображениям

высоту щели принимают не менее 0,5 м.

5.2.11. Размеры усеченного конуса: высоту и объем определяют по формулам, м:

,

,

где: do - диаметр нижнего основания усеченного конуса (принимают do = 0,4 - 0,5 м);

β - угол наклона стенок днища к горизонту, β =50°;

Wус = πhус (D2+ Dd0 + d02)/12.

5.2.12. Потребный объем иловой части илоуплотнителя, м3:

Wил = ,

,

где: Р2 - влажность уплотненного активного ила, %, принимают 98%;

tил - продолжительность пребывания ила в иловой части илоуплотнителя, час. Обычно выгрузку ила из вертикального илоуплотнителя производят через 10-12 часов.

Если Wил  Wус, то иловая часть илоуплотнителя располагается в усеченном конусе. Если Wил > Wус, то следует сократить время tил.

Wус, то иловая часть илоуплотнителя располагается в усеченном конусе. Если Wил > Wус, то следует сократить время tил.

5.2.13. Строительная высота илоуплотнителя, м:

Нстр = hб +ho + hш + hн + hус.

где: hб - высота борта илоуплотнителя, принимается около 0,3 м

hн - высота нейтрального слоя, располагаемого в цилиндрической части, hн = 0,3–0,5 м.

5.2.14. Максимальное количество жидкости, м3/сут, отделяемой в процессе уплотнения ила и направляемой на биологическую очистку. Определяют по формуле

.

.

5.2.15. Суточный объем уплотненного избыточного активного ила, м3/сут, поступающий в метантенки, определяют по формуле

Wил = (0,8 (100 - Э) Св.в. /100 + 0,3Lа (Q / ((100 - Р2)104,

где: Q - суточный расход сточных вод, поступающий на очистные сооружения, м3/сут.

5.3. Расчет флотатора дам уплотнения избыточного активного ила

5.3.1. Определение объема флотатора, м3:

где: Qp - расход циркулирующей через камеру воды принимают:

Qp = 2-3 Qизб.акт;

tф - продолжительность флотации, принимают 40-60 мин;

ηо - коэффициент объемного использования флотатора, принимают 0,6-0,8.

5.3.2. Рабочую глубину флотатора, м, определяют по формуле

Нф =0,06 VвосхТф,

где: Vвосх - скорость восходящего потока воды во флотаторе, принимают Vвосх  1 мм/с.

1 мм/с.

Рабочая высота флотатора должна быть 1,5-3,0 м.

5.3.3. Площадь флотатора, м2:

Fф = W/Hф.

5.3.4. Диаметр флотатора, м:

,

,

где: п - число флотаторов, принимают  .

.

5.3.5. Количество воздуха, которое должно выделиться в случае напорной флотации:

,

,

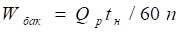

где: в - концентрация воздуха, соответствующая полному насыщению приданной температуре и атмосферном давлении (рис. 4);

ва - растворимость азота в воде при данной температуре и атмосферном давлении рис. 4);

к - константа скорости растворения газа в воде, 1/мин:

k = k20b20/b

t - продолжительность насыщения жидкости воздухом, принимают 0,5-2,0 мин.

5.3.6. Определение расхода воздуха, л, подаваемого во флотатор:

,

,

где:  - удельный расход воздуха, на 1 кг сухого вещества, принимаемый 10-12 л

- удельный расход воздуха, на 1 кг сухого вещества, принимаемый 10-12 л

на 1 кг сухого вещества.

5.3.7. Определение объема напорного бака, м3:

где: tн - продолжительность насыщения воды воздухом, принимают 0,5-2,0 мин;

п - число напорных баков, принимается равным числу флотаторов.

5.3.8. Суточный объем осадка из флотатора, м3/сут, поступающий на дальнейшую обработку:

Vила = (0,8 (100 - Э) Сил /100 + 0,3 Lа (Qсут / ((100 - Р3) 104,

где: Р3 - влажность флотируемого осадка (рис. 13).

Рис.13. График уплотнения ила во времени при различной степени насыщения его воздухом (давлении в напорном баке)

5.4. РАСЧЕТ МЕТАНТЕНКОВ

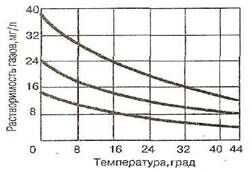

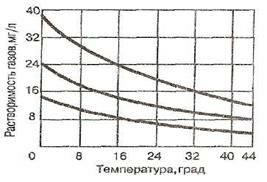

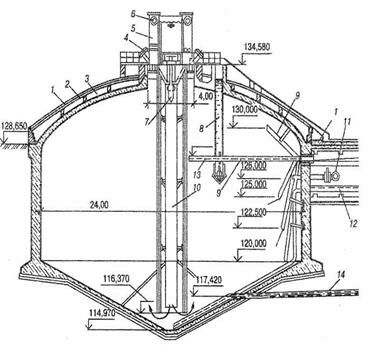

Метантенки применяются для сбраживания осадков сточных вод. Они проектируются в виде круглых в плане герметичных железобетонных резервуаров (рис. 14).

Рис. 14. Конструкции метантенков:

1 - с неподвижным незатопленным перекрытием; 2 - с неподвижным затопленным перекрытием; 3 - с подвижным (плавающим) перекрытием; 4 - открытие

На очистных станциях с аэротенками в метантенки поступает осадок из первичных отстойников и уплотненный избыточный активный ил из илоуплотнителей или флотаторов.

Продолжение

рис. 14

Схема метантенка Ново-Курьяновской станции аэрации (VТМ = 5200м5):

1 - битумная обмазка; 2 - клинкерная кладка; 3 - теплоизоляция (шлак); 4 - контрольный люк; 5 - газосборная горловина; 6 - труба для отвода газа; 7 - механический смеситель; 8 - переливная труба; 9 - выпуск осадка с разных уровней; 10 - направляющая труба для циркуляции яловой смеси; 11 - трубопровод для подачи паря на обогрев; 12 - труба выпуска сброженного осадка; 13 - труба подачи осадка; 14 - труба для опорожнения метантенка

5.4.1. Объем осадка, поступающего в метантенк из первичных отстойников, м3/сут:

,

,

где:  - суточный расход сточных вод, поступающих на станцию, м3/сут;

- суточный расход сточных вод, поступающих на станцию, м3/сут;

р - плотность осадка т/м3 ; , р  1т/м3;

1т/м3;

Р - влажность осадка, %, принимается 95%;

Э - эффект задержания взвеси в первичном отстойнике, %.

5.4.2. Суточное количество осадка, м3/сут, загружаемого в метантенк

V =Vос + Vила ,

где: Vила - объем избыточного активного ила, поступающего в метантенк из илоуплотнителя или флотатора, м3/сут.

5.4.3. Суточное количество сухого вещества в осадке из первичных отстойников

,

,

где: р - плотность осадка, т /м3, р = 1 т/м3;

Р - влажность осадка из первичных отстойников, Р = 95%.

5.4.4.Суточное количество сухого вещества в осадке из илоуплотнителя или флотатора, т/сут:

,

,

где: Р2 - влажность уплотненного избыточного ила, %, из илоуплотнителей или флотаторов.

5.4.5. Общее количество осадка, поступающего в метантенк

По сухому веществу; т/сут, общее количество осадка, поступающего в метантенк определяют по формуле

Мсух = Qсух+ Исух .

5.4.6. Количество абсолютно сухого беззольного вещества в осадке первичных отстойников и уплотненном избыточном иле, т/сут:

;

;

,

,

где:  и

и  - гигроскопическая влажность соответственно осадка из первичных отстойников и уплотненного избыточного активного ила, %, в среднем равны 5-6 %;

- гигроскопическая влажность соответственно осадка из первичных отстойников и уплотненного избыточного активного ила, %, в среднем равны 5-6 %;

Зос и Зил - зольность сухого вещества осадка из первичных отстойников и избыточного активного ила, %, в среднем Зос = 27%, Зил = 25%.

5.4.7. Общее количество осадка, поступающего в метантенк, по абсолютно сухому веществу, т/сут:

Мбезз = Qбезз+ Ибезз .

5.4.8. Средняя влажность смеси осадка, загружаемого в метантенк, %

.

.

5.4.9. Суточная доза загрузки осадка в метантенк, %

Суточную дозу загрузки осадка в метантенк в зависимости от принятого температурного режима сбраживания осадка в метантенке и величины влажности осадка определяют по СНиПу.

Суммарный потребный объем метантенков, м3:

Суммарный потребный объем метантенков, м3:

Wмет = 100 V/Dmt .

Далее назначают число метантенков m; m  2.

2.

5.4.10. Объем одного метантенка

Wlмет = Wмет / m,

где: m - число принятых метантенков.

5.4.11. Объем газа метана, м3, выделяемого при сбраживании осадка

,

,

где:  - плотность газа, кг/м3,

- плотность газа, кг/м3,  =1 кг/м3;

=1 кг/м3;

Rr - распад беззольного вещества осадка, загружаемого в метантенк при сбраживании:

Rr = Rlim - Кr Dmt ,

где: Dmt - доза загрузки осадка в метантенк, %;

Кr - коэффициент, зависящий от влажности смеси осадка, загружаемого в метантенк Рсм и температуры сбраживания (определяют по СНиПу);

Rlim - максимально возможное сбраживание беззольного вещества в метантенке, %:

.

.

5.4.12. Потребная площадь газового колпака метантенка, м2:

,

,

где:  - допустимый выход газа в м3/м2 площади газового колпака. Составляет 700-1000 м3/м2.

- допустимый выход газа в м3/м2 площади газового колпака. Составляет 700-1000 м3/м2.

5.4.13. Потребный диаметр газового колпака метантенка, м:

.

.

5.4.14. Объем сброженного осадка, выгружаемого из метантенков

.

.

Влажность сброженного в метантенках осадка составляет 94-95%.

Ориентировочно объемы и число метантенков при различных режимах сбраживания можно принять по таблице 6

Таблица 6

| Производитель- ность станции, тыс. м3/сут | Мезофильное сбраживание | Термофильное сбраживание | ||

| объем метан- тенков, м3 | число метантенков | объем метан- тенков, м3 | число метантенков | |

| 50 | 1100 и 2500 | 4 или 2 | 1100 | 2 |

| 70 | 2500 | 3 | 1100 | 3 |

| 100 | 2500 и 5000 | 4 или 2 | 1100 и 2500 | 4 или 2 |

| 140 | 5000 | 3 | 2500 | 3 |

| 200 | 5000 и 9000 | 4 или 2 | 2500 | 4 |

| 280 | 9000 | 3 | 5000 | 2 |

| 400 | 9000 | 4 | 5000 | 3 |

5.5. РАСЧЕТ АЭРОБНЫХ СТАБИЛИЗАТОРОВ

Метод аэробной стабилизации заключается в длительном аэрировании неуплотненного или уплотненного избыточного активного ила, а также смеси его с сырым осадком в сооружениях типа аэротенка. Преимуществом аэробной стабилизации является отсутствие запаха, взрывобезопасность сооружений, простота, эксплуатации и невысокая стоимость строительства. В качестве стабилизатора можно использовать отдельные коридоры аэротенка, оборудованные поперечными перегородками с отверстиями для перепуска воды, равномерно разделяющими коридор на 6-8 секций.

5.5.1. Продолжительность аэрации (принимают согласно п.6.365 СНиП)

5.5.2. Объем аэробного стабилизатора

,

,

где: Qчас - среднечасовой приток избыточного активного ила и сырого осадка в стабилизатор, м3 /ч;

tа - продолжительность аэрации, ч.

5.5.3. Количество стабилизаторов, их размеры

По конструктивным соображениям назначают количество стабилизаторов п; рабочую глубину стабилизатора Н, м; ширину В, м. При этом желательно, чтобы В = 1 2Н( величину Н назначают 3-6 м).

2Н( величину Н назначают 3-6 м).

5.5.4. Длина стабилизатора, м

L = Wст/nBH.

5.5.5. Суммарная площадь зеркала, м2, стабилизатора

F = nLB.

5.5.6. Общее количество воздуха, м3, подаваемого на аэробную стабилизацию

Wвозд = Dв Wст .

где: Dв - расход воздуха, подаваемого в стабилизатор, принимают по п. 6.366 СНиП.

5.5.7. Удельный расход воздуха, м3/м3, ила в стабилизаторе

qуд = Wвозд /Qч .

5.5.8. Интенсивность аэрации, м3/м2*ч:

I = qуд H/tст ,

где: tст - продолжительность стабилизации, ч.

Технико-экономическое сравнение методов аэробной стабилизации и анаэробного сбраживания показало, что при производительности станции до 50 тыс.м3/сут экономически выгоднее аэробная стабилизация, при производительности 50-100 тыс. м3/сут оба метода примерно равноценны.

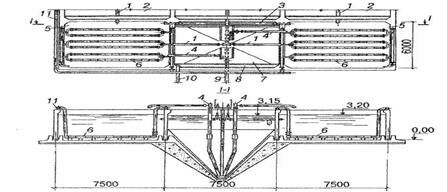

На рисунке 15 представлен чертеж аэробного стабилизатора, совмещенного с илоуплотнителем.

Рис. 15. Аэробные стабилизаторы с уплотнением: 1 - трубопроводы избыточного ила; 2 - вторичные отстойники; 3 - лоток для минерализованного ила в уплотнитель; 4 - эрлифты для возврата ила из уплотнителя в стабилизатор; 5 - минерализаторы (стабилизаторы); 6 - аэраторы (фильтросные трубы); 7 - уплотнитель; 8 - лоток для сбора иловой воды; 9 - трубопровод для отвода уплотненного минерализованного ила; 10 - трубопровод для отвода иловой воды; 11 - воздухопровод

5.6. РАСЧЕТ ИЛОВЫХ ПЛОЩАДОК

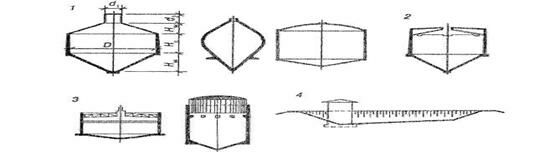

Иловые площадки предназначены для естественного обезвоживания осадков. Допускается проектировать площадки на естественном основании с дренажем или без него, на искусственном, асфальтобетонном основании с дренажем (рис. 16), каскадные с отстаиванием и поверхностным удалением иловой воды, площадки-уплотнители.

Расчет иловых площадок ведут в следующей последовательности:

5.6.1. Годовое количество осадка, поступающего на площадки, м3:

Wгод = Vсбр 365.

5.6.2. Полезная площадь иловых площадок, м2:

Fпол = Wгод / hгод k,

где: hгод - годовая нагрузка на иловые площадки, принимают по СНиПу;

k - климатический коэффициент, принимают по СНиПу.

5.6.3. Площадь, одновременно заливаемая илом

Ил из метантенков или аэробных стабилизаторов поступает на иловые площадки равномерно. Площадь, одновременно заливаемая илом, м2 :

f = Vсбр / hе

где: he - единовременный слой напуска ила на площадки, принимают 0,2-0,3 м.

Рис. 16. Асфальтированные иловые площадки с дренажными лотками:

1 - сливной лоток (железобетонный); 2 - дренажный лоток (железобетонный); 3 - разводящий лоток (железобетонный); 4 - шибер; 5 - колодец для иловой воды

5.6.4. Количество карт

Принимают площадь одной карты, равной площади, заливаемой в течение суток, тогда количество карт будет равно:

n = Fпол / f .

Размеры карт принимают: ширина В = 10 ÷ 70 м, длина L = 20 ÷ 150 м.

5.6.5. Площадь иловых площадок, занятая под зимнее намораживание, м3:

Fз.н. = Т Vсбр 0,75/h1,

где: Т - число дней в году с температурой ниже -10°С, принимают по СНиПу;

0,75 - коэффициент, учитывающий зимнюю фильтрацию и вымораживание;

h1 - высота слоя намораживания, принимают на 10 см меньше высоты валиков на площадках.

5.6.6. Высота ограждающих валиков

Высота ограждающих валиков не должна быть меньше величины, определяемой по формуле

hвал = 0,1 + (0,94 Vсбр Т / Fпол),

где: Т - число дней намораживания;

Vсбр - объем сброженного осадка за сутки, м3.

5.6.7. Площадь площадок под зимнее намораживание.

Площадь площадок под зимнее намораживание, %, составит Fз.н. 100/ Fпол.

Площадь карт, занятая под зимнее намораживание должна быть не более 80% от полезной площади.

5.7. ОБРАБОТКА ОСАДКА В ИСКУССТВЕННЫХ УСЛОВИЯХ

5.7.1. Расчет сооружений для промывки и уплотнения осадка

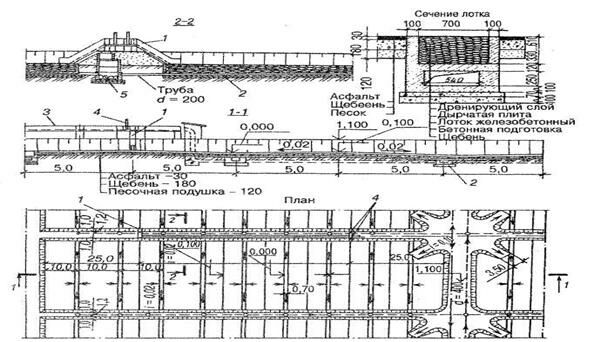

Осадки, сброженные в анаэробных условиях, приобретают свойства, препятствующие водоотдаче. Для интенсификации процесса водоотдачи следует предусматривать промывку осадков, с последующим уплотнением (рис.17).

5.7.1.1. Объем камеры смешения, м3:

Wк = (Vсбр + Vпр) t / 60,

где: Vпр - расход промывной воды, составляет 1-5 м3 на м3 осадка;

t - время перемешивания осадка с промывной водой, осуществляется в течение 15-20 мин с использованием аэрации, при расходе воздуха 0,5 м3 / м3.

5.7.1.2. Объем уплотнителя

Wуп = (Vсбр + Vпр) Т,

где: Т - время уплотнения, принимают 4-10 ч.

5.7.1.3. Расход коагулянта (хлорное железо), т/сут:

Ркоаг = Qсух (0,05-0,08),

Принимают 5-8% на сухое вещество обрабатываемого осадка. Концентрация дозируемого раствора 8-10% по активной части.

Рис. 17. Компоновка сооружений для промывки сброженного осадка:

а - с горизонтальными уплотнителями; б - с вертикальными уплотнителями; 1 - уплотнитель; 2 - трубопроводы для выпуска уплотненного осадка;

3 - трубопровод для выпуска плавающих веществ; 4 - перепускные трубопроводы уплотненного осадка; 5 - всасывающие трубопроводы уплотненного осадка;

6 - насосная станция; 7 - напорный трубопровод для осадка после 1 ступени; 8- сборный колодец; 9 - распределительный лоток

5.7.1.4. Расхода флокулянта, т/сут:

Рфл = Qсух (0,002-0,015) .

Принимают для синтетических флокулянтов 0,2-1,5% на сухое вещество, обрабатываемого осадка, Концентрация дозируемого раствора 0,01-055% по активной части.

При промывке удельное сопротивление осадка снижается до (400÷700)1010 см/г.

5.7.2. Реагентная обработка

Для эффективной работы сооружений по механическому обезвоживанию осадка удельное сопротивление осадка должно быть (20÷40)1010 см/г. В связи с этим, как правило, требуется дополнительное реагентное коагулирование осадков.

При реагентной обработке происходит коагуляция — агрегации тонкодисперсных и коллоидных взвеси частиц, образование крупных хлопьев с разрывом сольватных оболочек и изменением форм связи влаги, что приводит к изменению структуры осадка и улучшению его водоотдающих свойств.

Для реагентной обработки используют коагулянты и флокулянты. В качестве минеральных коагулянтов применяют соли железа, алюминия и известь.

Для осадков, содержащих большое количество органических веществ (зольность 25-50%), целесообразно использовать катионные флокулянты. Если зольность осадков превышает 70%, то следует использовать анионные флокулянты.

5.7.3. Тепловая обработка

Применяется для кондиционирования органических осадков и избыточных активных илов. Параметры тепловой обработки - температура и продолжительность выбираются в зависимости от свойств осадка, с учетом условий обеспечения нормальной работы обезвоживающих аппаратов. Значения этих параметров соответственно 180-200°С и 0,5-2,0 часа.

В процессе тепловой обработки происходит распад органического вещества твердой фазы осадка. Величина распада зависит от свойств исходного осадка и параметров обработки. Ориентировочно эту величину принимают 55-60%. Около 15% продуктов распада превращаются в газ, а остальная часть переходит в раствор. Поэтому средние значения загрязнения в иловой воде по ХПК и БПК составляют соответственно 10-12 и 8-10 г/л.

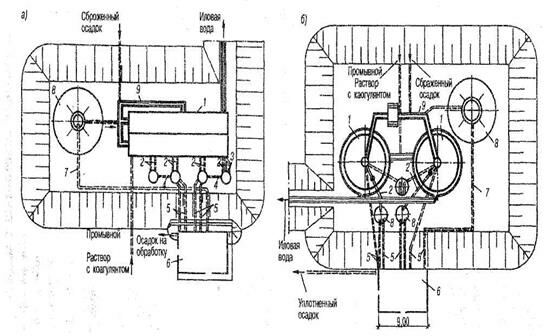

На рис.18 представлена схема тепловой обработки осадка. В теплообменниках утилизируется до 80% тепла. Температура осадка на выходе из теплообменника на 40-50°С ниже, требуемой для обработки.

Подогрев осадка до заданной температуры осуществляется преимущественно «острым паром», который вводят непосредственно в реактор или в подающий трубопровод. Расход пара определяют теплотехническим расчетом, Удельный расход пара составляет 120-140 кг на 1 м3 обрабатываемого осадка.

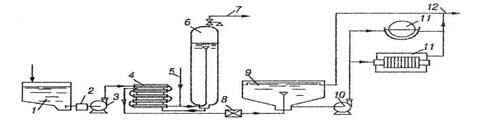

Рис. 18. Технологическая схема тепловой обработки:

1 - резервуар исходного осадка; 2 - решетка-дробилка; 3 - насос высокого давления; 4 - теплообменник; 5 - подача пара; 6 - реактор; 7 - выпуск парогазовой смеси; 8 - устройство для снижения давления; 9 - уплотнитель; 10 - насос; 11 - аппараты механического обезвоживания; 12 - трубопровод иловой воды и фильтрата

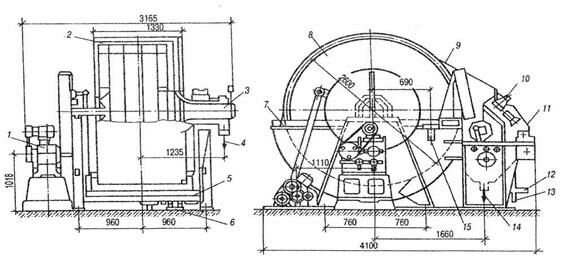

Рис. 19. Вакуум-фильтр маркиБсхОУ-10-2,6:

1 - привод; 2 - перфорированное сито; 3 - распределительная коробка; 4 - вакуумная линия; 5 - мешалка; 6 - сливной патрубок; 7 - корыто; 8 - барабан; 9 - фильтровальная ткань; 10 - устройство для съема осадка; 11 - подача сжатого воздуха; 12 - подача промывной воды; 13 - подача кислоты; 14 - отвод промывных растворов; 15 - привод мешалки

Таблица 7

| Характеристика осадка | Исходная влажность осадка, % | Количество реаг. к массе сухого вещества осадка, % | Производительность, кг, сухого вещества осадка на 1 м2 поверхности фильтра в час | Влажность кэка, % | |||

| FeCl | CaO | вакуум фильтр. | фильтр. прессы | при вакуум- фильтров. | при фильтр- прессов. | ||

| Сброженный осадок из первичных отстойников | 94 | 3…4 | 8…10 | 25…35 | 12…17 | 75…77 | 60…65 |

| Сырой осадок из первичных отстойников | 95 | 1,5…3 | 6…10 | 30…40 | 12…16 | 72…75 | 55…60 |

| Смесь сырого осадка | 96,6 | 3…5 | 9…13 | 20…30 | 5…12 | 75…80 | 62…75 |

| Уплотненный активный ил из аэротенка | 97,5 | 6…9 | 17…25 | 8…12 | 2…7 | 85…87 | 80…83 |

| Сброженная в мезофильных условиях активный ил | 95,5 | 4…6 | 12…20 | 20…25 | 10…16 | 78…80 | 62…68 |

5.8. МЕХАНИЧЕСКОЕ ОБЕЗВОЖИВАНИЕ

Механическое обезвоживание применяется для снижения влажности осадков до величины, при которой обеспечиваются оптимальные условия транспортирования, утилизации или сушки и сжигания осадков. Осуществляется, обезвоживание преимущественно на фильтрах и центрифугах.

5.8.1. Вакуум-фильтрация

На вакуум-фильтрах после соответствующего кондиционирования (если оно требуется) можно обрабатывать практически все виды осадков сточных вод. Вакуум-фильтры применяются преимущественно в тех случаях, когда не требуется глубокого обезвоживания осадков. Конструкция вакуум-фильтра представлена на рис.19. Вакуум-фильтры имеют площадь фильтрующей поверхности 5, 10, 20 и 40 м2, что соответствует производительности цехов обезвоживания от 5 до 150 т/сут (по сухому веществу).

При проектировании цехов механического обезвоживания следует учитывать не только количество осадков, но и их происхождение и свойства.

Для подбора оборудования для вакуум-фильтрации следует руководствоваться данными табл. 7 и 8.

Таблица 8

| Показатели

| Марка фильтра | |||

| БсхОУ-5-1,75 | БсхОУ-10-2,6 | БсхОУ-20-2,6 | БсхОУ-40-3,4 | |

| Площадь поверхности фильтрования, м2 | 5 | 10 | 20 | 40 |

| Диаметр барабана, мм | 1750 | 2600 | 2600 | 3400 |

| Длина барабана, мм | 1000 | 1330 | 2700 | 3800 |

| Частота вращения барабана, 1/мин | 0,108…2,05 | 0,13…1,5 | 0,13…2 | 0,1…1,45 |

| Габаритные размеры, мм | 2600*2960*2540 | 3165*4100*3052 | 4750*3230*3830 | 6300*5115*3725 |

| Масса, кг | 4990 | 7600 | 14432 | 17432 |

5.8.2. Фильтр-прессование

Фильтр-прессы рекомендуется применять в схемах, где конечной стадией обработки осадка является сушка, сжигание или утилизация, при которых требуется получение осадков с возможно низкой влажностью.

По принципу действия фильтр-прессы бывают периодического и непрерывного действия. Способ подбора оборудования весьма простой. Объем перерабатываемого за смену осадка (в смеси с реагентами) принимают равным общему объему камер фильтр-прессов. По объему определяют требуемое число и марку аппаратов, их типоразмеры.

Подбор фильтр-пресса ведут по табл. 9 и 10.

Таблица 9

Технические характеристики фильтр-прессов ЧМ

| Фильтр-прессы на базе плиты 1 200 х 1 200 | |||||||

| Обозначение | ФКМг 25/30 | ФКМг 40/30 | ФКМг 50/30 | ФКМг 63/30 | ФКМг 80/30 | ФКМг 100/30 | ФКМг 135/30 |

| Площадь поверхности фильтрования, м2 | 25 | 40 | 50 | 63 | 80 | 100 | 135 |

| Объем камерного пространства, м3 | 0,375 | 0,6 | 0,75 | 0,945 | 1,2 | 1,5 | 2,0 |

| Давление рабочее, МПа(кг/см2), не более | 1,6 (16) | ||||||

| Температура суспензий, °С, не более | 95 | ||||||

| Толщина выгружаемого осадка, мм | 30 | ||||||

| Количество плит расчетное, шт | 11 | 17 | 21 | 27 | 34 | 43 | 57 |

| Усилие зажима плит, кгс, не более | 2450000 (245000) | ||||||

| Габаритные размеры, мм: длина | 4700 | 5100 | 5350 | 5750 | 6200 | 6750 | 7650 |

| ширина | 2350 | ||||||

| высота | 2070 | 2200 | 2300 | ||||

| Масса, кг, не более | 6450 | 7000 | 7350 | 7800 | 8500 | 9300 | 10400 |

| Потребляемая электроэнергия, кВт*ч | Не более 3 |

Продолжение табл. 9

| Фильтр-прессы на базе плиты 1 200 xl 200 | ||||

| Обозначение | ФКМг 160/30 | ФКМг 240/30 | ФКМг 320/30 | ФКМг 400/30 |

| Площадь поверхности фильтрования, м2 | 160 | 240 | 320 | 400 |

| Объем камерного пространства, м3 | 2,4 | 3,6 | 4,8 | 6 |

| Давление рабочее, МПа(кг/см2), не более | 1,6 (16) | |||

| Температура суспензий, °С, не более | 95 | |||

| Толщина выгружаемого осадка, мм | 30 | |||

| Количество плит расчетное, шт | 43 | 64 | 86 | 107 |

| Усилие зажима плит, кгс, не более | 3800000 | |||

| Габаритные размеры, мм: длина | 9400 | 10800 | 12170 | 13600 |

| ширина | 2600 | |||

| высота | 2700 | 2900 | ||

| Масса, кг, не более | 33000 | 36000 | 39000 | 42000 |

| Потребляемая электроэнергия, кВт*ч | Не более 4,5 |

Таблица 10

Технические характеристики фильтр - прессов ФП

| Параметры | Значение параметра для модификации | |||

| фп-1-1 фп-1-2 | фп-2-1 фп-2-2 | фп-3-1 фп-3-2 | фп-4-1 фп-4-2 | |

| Производительность по уплотненному избыточному илу, м3/ч (при концентрации ила, подаваемого на обезвоживание 16,5 %) | 3 | 4 | 5 | 5,5 |

| Остаточная влажность, кека, % | 85 | 85 | 85 | 85 |

| Мощность эл. двигателя пресса, кВт | 0,75 | 0,75 | 0,75 | 0,75 |

| Мощность эл. двигателя сгустителя, кВт | — | — | — | 0,5 |

| Максимальный расход сжатого воздуха, л/мин | 200 | 200 | 240 | 240 |

| Рабочая ширина сеток, мм | 650 | 650 | 650 | 650 |

| Габаритные размеры (длина*ширина*высота) | 2300*1400*1700 | 4300*1400*1700 | 4300*1400*1700 | 4300*1400*1700 |

| Масса, кг | 1200 | 1600 | 1980 | 2000 |

5.9. ЦЕНТРИФУГИРОВАНИЕ

Центрифугирование основано на явлении интенсивного отделения дисперсной фазы при вращении объема суспензии с частотой

1000-3000 тыс. мин–1. Интенсивность центрифугирования зависит от частоты вращения, разности плотностей сухого вещества и иловой воды, крупности разделения суспензии.

Из-за относительно низкой эффективности обезвоживания на центрифугах фугат содержит значительное количество сухого вещества. Несмотря на известные сложности переработки фугата, в целом центрифугирование - наиболее надежный и простой в эксплуатации метод обработки осадка в диапазоне, охватывающем диапазон станций производительностью от 0,4 до 150 тыс.м3/сут.

Параметры работы отдельных центрифуг представлены в табл. 11 и 12.

Таблица 11

Характеристика центрифуг ОШГ

| Параметры | Осадок | ||

| первичных отстойников | смесь осадка первичных отстойников и активного ила, сброженная в аэробных условиях | активный ил | |

| Производительность по исходному осадку, м3 /ч | 4/7-10 | 4-5/8-10 | 5-6/10-12 |

| Эффективность задержания сухого вещества, % | 45-65 | 25-40 | 10-35 |

| Влажность обезвоженного осадка, % | 65-75 | 65-75 | 50-80 |

| Частота вращения ротора, 1/мин | 2500/2000 | 3000/2300 | 3500/2300 |

| Производительность по обезвоженному осадку, кг/ч (по сухому веществу) | 200/400 | 100/200 | 20/40 |

Примечание. Перед дробью приведены показатели работы центрифуги ОГШ-32, после дроби - ОГШ-50

Таблица 12

Таблица 12

Техническая характеристика центрифуг

| Показатели | СВД-5 | СВД-25 | СИВ-50 |

| Производительность, м3/ч | 5 | 25 | 50 |

| Потребляемая мощность, кВт | 3,5 | 15 | 30 |

| Частота вращения ротора, 1 /мин | 1000 | 750 | 600 |

| Габаритные размеры, мм | 1200*500*1330 | 1824*1500*1640 | 2280*1600*1990 |

| Масса, кг | 500 | 900 | 1250 |

Для практического применения возможно центрифугирование с использованием нескольких схем.

А. Раздельное центрифугирование сырого осадка первичных отстойников и активного ила. По этой схеме фугат сырого осадка рекомендуется сбрасывать в первичные отстойники, а фугат избыточного активного ила использовать в качестве возвратного ила в аэротенках. Схема обработки не имеет илоуплотнителей. На центрифугу можно подавать весь активный ил или часть его из вторичных отстойников. Анализ фугата показывает, что пребывание активного ила в центробежном поле, не только не приводит к гибели микроорганизмов, уменьшению их числа или изменению видового состава, но способствует его «омолаживанию», поскольку в центрифуге задерживаются более крупные, старые хлопья.

Б. Центрифугирование осадка первичных отстойников с последующим аэробным сбраживанием фугата в смеси с избыточным неуплотненным илом и центрифугирование уплотненной сброженной смеси. Продолжительность аэробного сбраживания в минерализаторе 6-8 суток.

5.10. ТЕРМИЧЕСКАЯ СУШКА ОСАДКА

Термическую сушку осадков производят с целью подготовки их к утилизации и, как правило, после механического обезвоживания. В тех случаях, когда предыдущие стадии могут повлиять на изменение качества осадков, например, при введении реагентов перед механическим обезвоживанием, термическую сушку осуществляют после уплотнения.

Сушку обезвоженных осадков можно производить в барабанных сушилках или в сушилках со встречными струями.

Устойчивая работа барабанной сушилки обеспечивается при влажности подаваемых на сушку осадков 78% и менее. При большей влажности осадков рекомендуется предусматривать подмешивание ранее высушенного осадка к осадку, подаваемому на оборудование (табл.13).

Таблица 13

Техническая характеристика барабанных сушилок

| Тип | Диаметр барабана, м | Длина барабана, м | Устан. мощность, кВт | Габаритные размеры, мм | Масса, кг | Производ. по испаряемой влаге, т/ч | ||

| длина | ширина | высота | ||||||

| БН-1,0 | 1,0 1,0 | 4 6 | 4 4 | 5300 7300 | 2280 2280 | 2150 2150 | 4830 5430 | До 1,5 |

| БН-1,2 | 1,2 1,2 1,2 | 6 8 10 | 7,5 7,5 7,5 | 7350 9350 11400 | 2550 2550 2550 | 2350 2350 2350 | 7000 7580 8160 | До 3,0 |

| БН-1,6 | 1,6 1,6 1,6 | 8 10 12 | 15,0 15,0 30,0 | 9700 11700 13700 | 3350 3350 3350 | 3100 3100 3100 | 13380 14260 16290 | До 5,0 |

| БН-2,0 | 2,0 2,0 2,0 | 8 10 12 | 30,0 30,0 30,0 | 9900 11950 13950 | 3850 3850 3850 | 3600 3600 3600 | 21680 23315 24740 | До 6,0 |

| БН-2,2 | 2,2 2,2 2,2 2,2 | 10 12 14 16 | 30,0 30,0 30,0 30,0 | 12100 14100 16150 18150 | 3950 3950 3950 3950 | 3750 3750 3750 3750 | 27410 29410 31410 33230 | До 6,5 |

| БН-2,8 | 2,8 2,8 | 14 16 | 55,0 55,0 | 14100 16100 | 5250 5250 | 5000 5000 | 79349 84594 | До 8,0 |

Расчетные параметры барабанных сушилок:

Влажность осадков, подаваемых на сушку, %................................................. 80

80

Температура газов, °С:

на входе в барабан...................................................................................700-800

на выходе из барабана.............................................................................200-220 Нагрузка по испаряемой влаге на 1м2 объема барабана, кг/ч...........................60

Сопротивление в системе отсоса газов, мм вод.ст,...................................210-220

Унос твердого вещества с отходящими газами из разгрузочной коробки,%..15

Влажность высушенного осадка, %...............................................................30-35

Удельный расход на 1 кг испаряемой влаги,

тепла, ккал..............................................................................................110-1200

эл. энергии, кВт*ч..........................................................................................0,03

Сушку осадка можно выполнять с применением установок со встречными струями. Основные технологические параметры представлены в таблице 14.

Таблица 14

| Обозначение | СВС-2,0 | СВС-5,0 | СВС-10,0 | СВС-20,0 |

| Производительность, кг: по испаренной влаге по исходному продукту | 2000 2500 | 5000 6250 | 10000 12500 | 20000 25000 |

| Температура теплоносителя, °С: на входе на выходе | 700 70 | 700 70 | 700 70 | 700 70 |

| Установленная мощность, кВт: установки тягодутьевого оборудования | 30 400 | 40 800 | 44 1000 | 65 2000 |

5.11. СЖИГАНИЕ ОСАДКОВ

Сжигание осадков применяется, если их утилизация невозможна или экономически нецелесообразна. Перед сжиганием необходимо стремиться к максимальному снижению влажности осадков путем их механического обезвоживания, Теплота сгорания горючих веществ для основных видов осадков городских сточных вод в МДж на 1 кг сухого вещества осадка:

осадок первичных отстойников.................................................................19-21

активный ил.................................................................................................15-19

сброженный осадок.....................................................................................13-17

Горению обезвоженных осадков предшествует эндотермический процесс их тепловой подготовки, включающий прогрев материала, испарение влаги и выделение летучих веществ.

Обратите внимание на лекцию "22 Виды представительства".

В качестве топочных устройств для сжигания осадков применяют печи с кипящим слоем, барабанные печи, многоподовые печи. Для сжигания осадков используют инсинераторы ИН-50 на базе печи с вращающимся барабаном, которые имеют рад существенных преимуществ по сравнению с другими печами для сжигания осадков очистных сооружений:

- удельное энергопотребление печей с вращающимся барабаном примерно в 2 раза ниже по сравнению с печами других типов;

- конструкция печи обеспечивает выдержку продуктов сжигания при высоких температурах в течение не менее трех секунд, что позволяет разрушить и удалить более 99% стойких органических соединений;

- конструкция печи легко адаптируется для сжигания не только осадков, но и твердых бытовых и промышленных отходов;

- конструкция печи позволяет превращать зольный остаток в дорожно-строительный материал путем смешивания зольного остатка с известняком, при этом в 4-5 раз снижается концентрация выбросов дымовых.

Продуктом сжигания осадков-шламов является зола без примесей органических веществ.