Производство стали в электропечах

РАЗДЕЛ 2. Производство стали в электропечах

Тема 2.1. Электрометаллургия стали

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Первая дуговая сталеплавильная печь в России была установлена в 1910 г., а в конце 1917 г. под Москвой стал работать электрометаллургический завод с несколькими электропечами.

В основе превращения электрической энергии в тепловую могут лежать процессы теплогенерации, происходящие:

Рекомендуемые материалы

1) при прохождении электрического тока через газ;

2) при воздействии электрического тока на магнитное поле и создании вихревых токов в металле;

3) при перемагничивании и поляризации диэлектриков;

4) при прохождении электрического тока через твердое (а иногда и жидкое) тело, обладающее электропроводностью;

5) за счет кинетической энергии электронов среды, участвующей в процессе.

Обычно в печах передача тепла происходит двухступенчато – от теплоносителя (электрической дуги и др.) к поверхности материала и от поверхности внутрь его. Первая ступень соответствует так называемой внешней задаче, вторая – внутренней задаче.

В условиях внешней задачи теплопередача осуществляется главным образом в результате теплового излучения и конвекции.

В условиях внутренней задачи теплообмен происходит главным образом в результате теплопроводности (кондукции). Однако в последнем случае при нагреве жидкости преобладает конвективный теплообмен. Ниже несколько подробнее рассматриваются режимы, характерные для внешнего теплообмена.

В связи с тем, что основным способом выплавки стали является кислородно-конвертерный, потребляющий меньшее количество лома по сравнению с мартеновским, возникли предпосылки для более быстрого развития электросталеплавильного производства, работающего на твердой шихте. Вторая важная причина развития выплавки стали в электропечах – все возрастающая потребность в легированных сталях и чистом металле из металлизованных окатышей. Развитие электросталеплавильного способа производства стали будет идти параллельно с кислородно-конвертерным.

На металлургических предприятиях с большим объемом производства низколегированной и трансформаторной сталей в основном применяют дуговые трехфазные электропечи вместимостью 50, 100 и 200 т. На специализированных заводах по производству высококачественной и специальной сталей применяют дуговые электропечи вместимостью 3-100 т, индукционные электропечи обычных конструкций и вакуумные.

Высококачественные слитки (по структуре и поверхности) получают в вакуумных электропечах с расходуемым электродом и в печах электрошлакового переплава. В последнее время для получения сталей для атомной и ракетной техники применяют электронно-лучевые плазменные печи. Ферросплавы выплавляют в дуговых электропечах на специализированных заводах.

Тема 2.2. Производство стали в дуговых печах

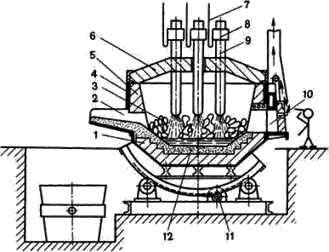

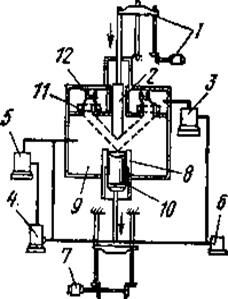

Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра.

Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6.

Рис. 2.1. Схема дуговой плавильной печи

Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

Вместимость печей составляет 0,5…400 тонн. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В основной дуговой печи осуществляется плавка двух видов:

а) на шихте из легированных отходов (методом переплава),

б) на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают шихту: стальной лом, чушковый передельный чугун, электродный бой или кокс, для науглероживания металлов и известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец, частично, углерод. Оксид кальция из извести и оксид железа образуют основной железистый шлак, способствующий удалению фосфора из металла. После нагрева до 1500…1540 0C загружают руду и известь, проводят период «кипения» металла, происходит дальнейшее окисление углерода. После прекращения кипения удаляют шлак. Затем приступают к удалению серы и раскислению металла заданного химического состава. Раскисление производят осаждением и диффузионным методом. Для определения химического состава металла берут пробы и при необходимости вводят в печь ферросплавы для получения заданного химического состава. Затем выполняют конечное раскисление алюминием и силикокальцием, выпускают сталь в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаростойкие и жаропрочные.

Тема 2.3. Производство стали в индукционных печах

В индукционных тигельных плавильных печах выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы.

Вместимость от десятков килограммов до 30 тонн.

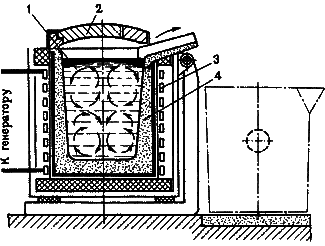

Рис. 2.2. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съемный свод 2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного желоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла SiO2. Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Тема 2.4. Специальные виды электрометаллургии

Для получения сталей и сплавов особо высокого качества и наиболее ответственного назначения применяют плавку в вакуумных дуговых и индукционных печах, а также электрошлаковый и другие методы переплава.

2.4.1.Электрошлаковый переплав (ЭШП).

Переплавляемый (рафинируемый) металл подается в установку в виде расходуемого электрода и плавится в слое шлака, нагретого до 2000 °С. Проходя через слой шлака, мелкие капли металла рафинируются. Под слоем шлака накапливается жидкий металл, постепенно заполняя весь кристаллизатор-изложницу. Затвердевший слиток опускают вместе с поддоном и устанавливают новый поддон для последующей плавки. Для переплава используют переменный ток (около 20 А на 1 мм диаметра электрода) с рабочим напряжением 45-60 В.

Переплавляемые электроды представляют собой кованые или катаные прутки (штанги) круглого или квадратного сечения из рафинируемой стали, обычно выплавленной в электродуговых печах

Электрошлаковый переплав (ЭШП) применяют для выплавки высококачественных сталей для подшипников, жаропрочных сталей.

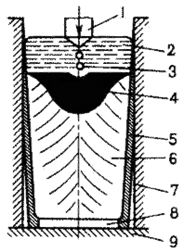

Схема электрошлакового переплава представлена на рис.2.

Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл. Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. Содержание кислорода уменьшается в 1,5…2 раза, серы в 2…3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, Высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения, массой до 110 тонн.

Рис. 2.3. Схема электрошлакового переплава

Получению высококачественного бездефектного металла во многом способствуют также чрезвычайно благоприятные условия кристаллизации. В водоохлаждаемом кристаллизаторе происходит довольно быстрая кристаллизации металла, направленная в основном снизу вверх. Это приводит к получению плотного слитка с однородным строением, без усадочной пористости, зональной ликвации и других дефектов структуры, присущих обычным слиткам. Электрошлаковый переплав является значительно более простым способом по сравнению с другими способами получения высоко качественных сталей.

2.4.2. Плавка в вакуумной дуговой печи

Плавка в вакуумной дуговой печи – по существу переплав стали требуемого состава, выплавленной в открытой дуговой или другой печи. Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включений.

Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. Катод изготовляют механической обработкой слитка выплавляемого в электропечах или установках ЭШП.

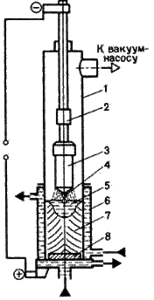

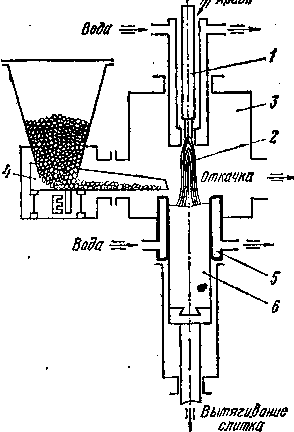

Схема вакуумно-дугового переплава представлена на рис. 4.

Рис. 2.4. Схема вакуумно-дугового переплава

Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Изготавливают детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 тонн.

2.4.3. Плавка в вакуумных индукционных печах

Такая плавка дает возможность выплавлять сталь и сплавы с незначительным содержанием газов и неметаллических включений строго заданного состава. Принцип работы таких печей такой же, что и при открытой индукционной плавке. Различие состоит в том, что печное пространство герметизируется, в нем создается вакуум примерно до 0,133 Па, значение которого уже объяснено раньше. Разливку металла в основном проводят в вакууме. Этот способ не получил широкого распространения. Индукционные вакуумные печи сложны по устройству, стоимость переплава высокая.

2.4.4. Электронно-лучевой переплав (ЭЛП).

ЭЛП – плавление металла под действием потока электронов, излучаемых высоковольтной пушкой. На облучаемой поверхности их кинетическая энергия переходит в тепловую.

В плавильном пространстве создается глубокий вакуум. На рис. 6. представлена схема электронно-лучевой печи. Печь снабжена шестьюдесятью электронными пушками. Излучаемые электроны направляются на проплавляемый металл (расходуемый электрод) с помощью электромагнитов. Образующийся слиток вытягивается из кристаллизатора.

Рис. 2.5. Схема электронно-лучевой печи:

1– механизм подачи электрода; 2 – переплавляемый электрод; 3-6 –вакуумные насосы; 7 – механизм вытягивания слитка; 8 – водоохлаждаемый кристаллизатор; 9 – камера печи; 10 – слиток; 11-12 – электронные пушки и системы фокусирования пучка электронов

Глубокий вакуум и выгодные условия затвердевания в охлаждаемом кристаллизаторе обеспечивают получение особо чистого металла. Электронно-лучевую плавку применяют для выплавки сталей особо высокой чистоты, а также вольфрамовых и других сплавов.

2.4.5.Плазменно-дуговой переплав (ПДП)

ПДП – один из способов получения сталей и сплавов очень высокой чистоты. Схема одного из вариантов плазменной дуговой печи для плавки сыпучей приведена на рис. 7.

Источником тепла является плазменная дуга, образующаяся между расплавляемым металлом и катодом плазмотрона; ее температура может достигать 10000-15000 К. В качестве рабочего газа для образования плазмы применяют аргон или гелий (расход 1-10 л/мин). Металл плавится в верхней части медного водоохлаждаемого кристаллизатора, а образующийся слиток вытягивается вниз. При плавке используют сыпучую шихту – дробленую стружку или прутки.

Рис. 2.6. Схема плазменной дуговой печи:

1– плазмотрон; 2 – плазменная дуга; 3 – плавильная камера; 4 – механизм подачи юо.пеной шихты; 5 – водоохлаждаемый кристаллизатор; 6 – слиток

Достоинствами являются: высокая температура, высокий коэффициент теплопередачи к расплавляемому металлу, возможность изменения скорости давления в широких пределах, простота обслуживания установки.

2.4.6. Производство ферросплавов в электрических печах

Различают:

- по конструкции печи подразделяют на открытые (без свода) и закрытые;

- по способу установки – на стационарные и вращающиеся;

- по числу электродов – на трехэлектродные и шестиэлектродные;

- по форме – на цилиндрические и прямоугольные.

В печах закрытой конструкции возможно улавливание отходящих газов. Во вращающихся печах улучшаются условия расплавления шихты. Мощность современных ферросплавных печей составляет 48-63 MB·А с тенденцией к дальнейшему увеличению до 100 MB·А.

Исходные материалы (руду, коксик, металлическую дробленую стружку, кварцит и т. д.) доставляют в отделение железнодорожным транспортом и разгружают в приемные бункера. Подготовленную шихту подают из шихтового отделения в главное здание ленточными конвейерами.

Электропечь закрытого типа с набивными электродами. Подина печи выложена угольными блоками, стены – алюмосиликатными плитами и блоками. Доставку и загрузку электродной массы в кожух электрода производят машиной кранового типа. Непосредственно над печью установлены механизмы перемещения и перепуска электродов и зонт для улавливания газов и пыли с вытяжной трубой.

Для подачи и загрузки шихты в электропечи в цехе установлены три однотипные конвейерные системы с течками каждая из которых обслуживает две смежные печи. В систему входят тракт подачи шихты из шихтового отделения, приемная воронка, стационарный реверсивный конвейер с распределительными течками, расходные бункера и блоки труботечек, установленные на каждой печи.

Шихта из расходных бункеров к электродам подается труботечками, проходящими сквозь свод печи. В труботечках всегда находится шихта, препятствующая проходу газов.

Если Вам понравилась эта лекция, то понравится и эта - 15 Русская культура в XVIII в..

Вскрытие летки для выпуска ферросплава из печи осуществляют прожиганием ее электрической дугой. После выпуска летку забивают огнеупорной массой. Эти операции выполняют машиной для вскрытия и забивки летки, управляемой дистанционно Ферросплав выпускают в приемный ковш, установленный вместе со шлаковым ковшом на передаточной тележке. При заполнении приемного ковша шлак по его носку сливается в шлаковый ковш. Передача тележки из печного пролета в разливочный и ее возврат осуществляются канатной лебедкой.

В трансформаторном пролете главного здания установлены печные трансформаторы, аппаратура управления, охладители масла и оборудование газоочистки с трубами Вентури.

Ненауглероженные ферросплавы повышенной чистоты выплавляют в рафинировочных ферросплавных печах, которые по конструкции подобны дуговым трехфазным электропечам для производства стали.

На ферросплавных печах применяют набивные самоспекающиеся электроды, представляющие собой цилиндрический кожух из листовой стали, набиваемый электродной массой. Массу приготовляют из смеси антрацита (или термоантрацита), кокса, каменноугольного пека или смолы. По мере расхода электрода металлический кожух наращивают путем приварки новых секций. Электроды набивают в среднем один раз в сутки.

Для перемещения электродов применяют механизмы канатного, винтового и гидравлического типов. Недостатками канатных механизмов являются быстрый износ проволочных канатов, работающих в абразивной атмосфере, значительные габариты лебедок, необходимость снабжать механизм специальным постоянно действующим тормозным устройством, ограничивающим скорость опускания электрода при использовании электроприводов переменного тока. Винтовые механизмы имеют низкий к. п. д. и малую стойкость червячных редукторов и винтовых пар. Гидравлические механизмы широко применяют на мощных руднотермических печах вследствие их компактности при большой массе электродов, надежности и ремонтопригодности. Этому способствует также удобство их компоновки с пружинно-гидравлическими механизмами перепуска электродов.

На каждом электроде установлено отдельное гидравлическое подъемно-перепускное устройство, состоящее из двух механизмов перемещения и перепуска электрода. Механизм перемещения электрода обеспечивает его большой ход и требуемое положение в ванне печи, а механизм перепуска — опускание электрода под действием собственного веса на ограниченную величину по мере сгорания.