Оборудование и оснастка для дефектации

2.5. Оборудование и оснастка для дефектации

2.5.1. Рентгеновский и гамма-методы

Гамма-аппараты. Для получения рентгенограммы, обеспечивающей наибольшую чувствительность к дефектам, конверт с пленкой необходимо устанавливать на возможно меньшем расстоянии от детали. Чем это расстояние больше, тем меньше и чувствительность контроля. Чувствительность рентгеновского метода может понижаться в тех случаях, если при просвечивании изделия между контролируемым участком детали, источником излучения и пленкой находятся другие, мешающие контролю детали. Снижение чувствительности тем больше, чем больше толщина и плотность материала детали, мешающих просвечиванию.

Радиографический контроль изделия в эксплуатации должен проводиться транспортабельными, облегченными рентгеновскими гамма-аппаратами. К таким аппаратам относятся переносные аппараты типа РУП-120-5 и РУП-200-5, а также новые аппараты типа РАП-160-10П и РАП-160-10Н. Эти аппараты состоят из высоковольтного блока, в котором находятся рентгеновская трубка и питающий ее высоковольтный генератор, пульта управления и переносного штатива. Высоковольтный блок соединяется с пультом управления электрическим кабелем длиной 30 м. Сетевой кабель имеет длину 5 м, водопроводные шланги (для охлаждения анода трубки)— 10м. Масса высоковольтного блока РУП-120-5 равна 45 кг, масса РУП-200-5 —82 кг, масса пульта соответственно30и35кг, штатива-тележки — 40 — 43 кг.

В аппаратуре РУП-120-5 анодное напряжение может изменяться от 35 до 120 кВ, анодный ток — от 0 до 5м А, что позволяет просвечивать стальные детали толщиной до 20 мм, а детали из алюминиевых сплавов — до 100 мм.

В аппаратуре РУП-200-5 интервал изменения анодного напряжения — 45 — 200 кВ и тока — 0 — 5 мА. Это позволяет просвечивать стальные детали толщиной до 35 мм при фокусном расстоянии около 50 см и при использовании высокочувствительной пленки типа РТ-1.

Пленка РТ-5 обладает меньшей, чем пленка РТ-1, чувствительностью к рентгеновским лучам, поэтому при использовании ее можно просветить менее толстостенные изделия, но при этом обеспечивается более высокая контрастность рентгенограмм, а следовательно, лучше выявляются дефекты.

Новый рентгеновский аппарат РАП-160-Ю является более универсальным, чем предыдущие, так как спектр излучения его содержит значительно больше "мягких" лучей, что позволяет получать высококачественные рентгенограммы с объектов из алюминиевых сплавов и сталей. При сравнительно высоком анодном напряжении, равном 160 кВ, масса аппарата составляет 55 кг; анодный ток аппарата 10 мА.

Менее транспортабельными являются кабельные аппараты РУП-160-20 и РУП-150/300-10. Аппарат РУП-150-10 снабжен трубкой с выносным анодом, который вводится в отверстие диаметром, равным или более 10 мм; всю трубку можно вводить в полость диаметром не менее 220 мм; аппарат позволяет просвечивать кольцевые швы на одну экспозицию.

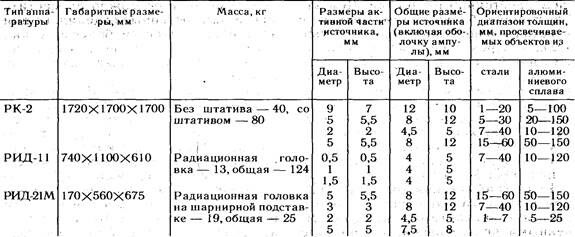

Переносные гамма-дефектоскопы РИД-11, РИД-21 и РК-2 (табл; 2.5) можно применять для контроля труднодоступных мест изделий в условиях эксплуатации в тех случаях, когда рентгеновские аппараты нельзя использовать для этих целей из-за их громоздкости. Важными преимуществами рентгеновского контроля по сравнению с гамма-контролем являются его более высокая чувствительность, производительность и возможность плавной регулировки энергии излучения. Регулировка энергии излучения определенного изотопа при гамма-дефектоскопии исключается.

Основы методики контроля. Основные технологические прооперации контроля. Процесс радиографического контроля включает следующие основные операции:

Рекомендуемые материалы

конструктивно-технологический анализ объекта и подготовка его к просвечиванию;

выбор источника излучения и фотоматериалов;

определение режимов и проведение просвечивания объекта;

химико-фотографическая обработка экспонированной пленки;

расшифровка снимков с оформлением полученных результатов.

Задача контролера-дефектоскописта состоит в получении радиографического снимка, пригодного для проведения по нему оценки качества объекта.

В процессе подготовки к просвечиванию необходимо детально ознакомиться с участками изделия, которые подлежат контролю: установить размеры и конфигурацию контролируемых участков, определить толщину и плотность материала на этих участках (желательно по чертежам), оценить возможность подхода со средствами контроля к просвечиваемой зоне.

Кассеты с рентгеновскими пленками маркируют в том же порядке, что и соответствующие участки изделия. Кассеты маркируют накладыванием свинцовых цифр и стрелок, прикрепляемых при помощи липкой (прозрачной) ленты либо при помощи пластилина. Рекомендуется применять свинцовые маркировочные знаки по ГОСТ 15843—79.

Выбор источника излучения и фотоматериалов зависит от области применения рентгено- и гаммаграфии и контролепригодности изделия. Основным техническим требованием к выбору источника излучения и рентгеновской пленки является обеспечение высокой чувствительности метода.

Таблица 2.5. Основные характеристики отечественных гамма-аппаратов для контроля изделий в условиях эксплуатации

Как было указано выше, для контроля качества участков изделий с просвечиваемой толщиной до 50 мм (по стали) целесообразно Использовать рентгеновские аппараты 7Л2, РУП-120-5-1, РАП-160-10Н, РАП-160-6П, РУП-200-5-1 и РАП-300-5Н. В том случае, если просвечиваемая толщина (по стали) превышает 50 мм или контролепригодность изделия не позволяет использовать существующую рентгеновскую технику; необходимо применить гамма-дефектоскопы РК-2, РИД-11, РИД-2Ш, РИД-22, РУП—1г-5-2, РУП—Сз-2-1. Выбор пленки для просвечивания определяется минимальными размерами дефектов, подлежащих выявлению, а также толщиной и плотностью материала контролируемого объекта. При контроле объектов м алой толщины и особенно из легких сплавов целесообразно применять высококонтрастные и мелкозернистые пленки типа РТ-5, РНТМ-1 или РТ-4М. При просвечивании больших толщин следует использовать более чувствительную пленку типа РТ-1. При работе на напряжении свыше 200 кВ или с радиоактивными источниками излучения пленку в кассету следует заряжать вместе с усиливающими металлическими экранами(обычно оловянисто-свинцовая фольга толщиной 0,05 — 0,1 мм), позволяющими повысить качество получаемых изображений и сократить продолжительность экспозиции.

2.5.2. Капиллярный метод Аппаратура и приспособления.

Чувствительность капиллярного метода контроля в условиях эксплуатации зависит от выбора комплекта применяемых дефектоскопических материалов и точности выполнения оптимальных условий контроля:

1. Температура контролируемой поверхности, дефектоскопических материалов и окружающего воздуха должна быть в пределах 20 — 25 °С. Повышениетемпературыдо40 — 45 °С незначительно снижает чувствительность метода. Понижение температуры до 10 "С существенно снижает чувствительность.

2. Контролируемая поверхность не должна иметь каких-либо покрытий, если не ставится вопрос об обнаружении сплошности самого покрытия, но при этом покрытие не должно быть пористым или адсорбирующим индикаторный ненетрант.

3. Чистота обработки поверхности должна быть не ниже 5. Ухудшение частоты обработки контролируемой поверхности снижает чувствительность метода, а в ряде случаев приводит к невозможности его применения.

Одним из основных условий применения капиллярного метода является доступность контролируемого участка для проведения технологических операций контроля, необходимого освещения контролируемой поверхности, ее свободного осмотра. В связи с этим при разработке новых конструкций целесообразно предусмотреть возможность доступа к деталям и узлам, где в процессе эксплуатации может возникнуть необходимость контроля капиллярными методами (например, к лопаткам турбины и компрессора, трубопроводам и т. д.).

Для подготовки контролируемой поверхности к контролю, заключающемуся в основном в удалении различного рода покрытий, а также нагара, окалины, ржавчины и т. д., используют обычно механические средства (напильники, наждачные шкурки, шаберы и др.), если при этом не происходит "заволакивание" дефектов. Демонтируемые детали и узлы дополнительно подвергают пескоструйной обработке или очистке в ультразвуковых ваннах.

Для обработки объектов дефектоскопическими материалами используют аэрозольные баллоны с требуемым комплектом материалов или плотно закрывающиеся, не корродирующие от дефектоскопических материалов вместимости, краскораспылители, жесткие (волосяные) или мягкие(беличьи) кисти, хлопчатобумажную ветошь. Для защиты кожи рук от действия токсичных дефектоскопических материалов используют хлопчатобумажные и резиновые перчатки, а для предохранения органов дыхания, особенно при работе в замкнутых объемах и невозможности эффективного удаления продуктов испарения и распыления используемых материалов, — респираторы или противогазы.

Для зарядки баллонов необходимыми дефектоскопическими составами целесообразно использовать специальное зарядное устройство КД-40ЛД. В условиях эксплуатации удобно пользоваться переносным дефектоскопом ДМК-4, в комплекте которого имеются наборы кистей, вместимости с пенетрантом и проявителем, краскораспылитель и другие необходимые для контроля принадлежности и материалы.

Краскораспылители типа 0-31А, 0-37А и др. в полевых условиях целесообразно подключать к баллонам со сжатым аргоном или азотом, через редуктор с манометром (давление 0,2 — 0,3 МПа). При понижении температуры окружающей среды для обеспечения нормальных условий контроля следует использовать специальные калориферные устройства.

Чтобы облегчить выявление дефектов, используют (при необходимости) различные оптические приспособления: зеркала, лупы 4 — 7-кратного увеличения и др., при недостаточной освещенности контролируемой поверхности дневным светом применяют дополнительное просвечивание контролируемого участка лампами накаливания. Степень освещенности контролируемой поверхности измеряют люксметром типа Ю-16 непосредственно на контролируемом участке или на искусственно созданной модели, имитирующей этот участок.

Для выявления дефектов при люминесцентном методе контроля используется переносный ультрафиолетовый осветитель.

Таблица 2.6. Комплекты материалов для капиллярной дефектоскопии

| Тип комплекта | Дефектоскопические материалы | Минимальные размеры | |||

| Ненетрант | Очиститель | Проявитель | Ширина, мкм | Длина, мм | |

| Люминесцентный ЛЮМ-А ЛЮМ-ВЗ | ЛЖ-6А ЛЖ-6А | ОЖ-1 или керосин Тоже | ПР-1 ПР-4 | 1 — 2 2 — 3 | 1,0 1,0 |

| Цветной КМ | к | Керосиново-масляная смесь | М | 2 — 3 | 1,0 |

| КВ | к | Тоже | В (для кислоты) | 2 — 3 | 1,0 |

Основы методики контроля. Выбор цветного или люминесцентного метода обусловливается необходимой степенью чувствительности к дефектам. Материалы, которые могут быть использованы в условиях эксплуатации, приведены в табл. 2.6.

Последовательность контроля следующая: подготовка контролируемой поверхности, нанесение индикаторной жидкости (ненетранта), удаление ненетранта, нанесение проявителя, осмотр, промывка. Очень важным

этапом является операция обезжиривания деталей. Их промывают сначала в бензине, а затем в ацетоне. Краситель (ненетрант К в цветном составе КМ или КВ) четырежды наносят на поверхность с интервалами в 1,5 — 2,0 мин. Удаление ненетранта осуществляется водой, специальной очищающей жидкостью или керосином.

После протирки хлопчатобумажной ветошью наносят проявитель при помощи краскопульта (проявитель ПР-1 и М) или кисти (проявитель В). Необходимо помнить, что все проявители токсичны (кроме ПР-4). К осмотру детали можно приступить после нанесения проявителя М — через 1 ч, проявителя В — через 30 мин, проявителей ПР-1 и ПР-4 — через 45 мин. Удаляют проявители ацетоном или водой (ПР-4).

2.5.3. Ультразвуковой метод

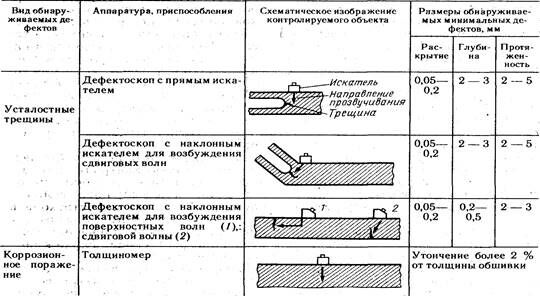

Аппаратура для ультразвукового контроля. Чувствительность контроля оценивается наименьшей площадью надежно выявляемого дефекта в данном материале. Она зависит от частоты УЗК, применяемой аппаратуры, акустических свойств материала детали, чистоты обработки и кривизны поверхности, структурного состояния материала, формы, ориентировки и глубины залегания дефекта. В реальных условиях могут быть выявлены трещины площадью от 1 — 10 мм2 (табл. 2.7).

Таблица 2.7. Характерные случаи в практике ультразвукового контроля

Надежность результатов ультразвуковой (УЗ) дефектоскопии зависит от состояния поверхности, формы детали и структурного состояния материала. Удовлетворительные результаты достигаются при контроле деталей, изготовленных из деформированных полуфабрикатов с чистотой обработки поверхности не ниже 6 и имеющих простую форму. Литые детали как правило, ультразвуковому контролю не подвергаются.

Затруднен ультразвуковой Контроль деталей, сложной формы, изготовленных из деформированных полуфабрикатов, например, болтов, лопаток, тройников, кронштейнов и т. д. Необходимым условием УЗ контроля является наличие хотя бы одностороннего доступа к контролируемой поверхности. Элементы изделия, закрытые обшивкой, не могут быть проконтролированы. Чувствительность УЗ контроля резко снижается при наличии толстых лакокрасочных покрытий, при грубой обработке поверхности и при коррозионных поражениях.

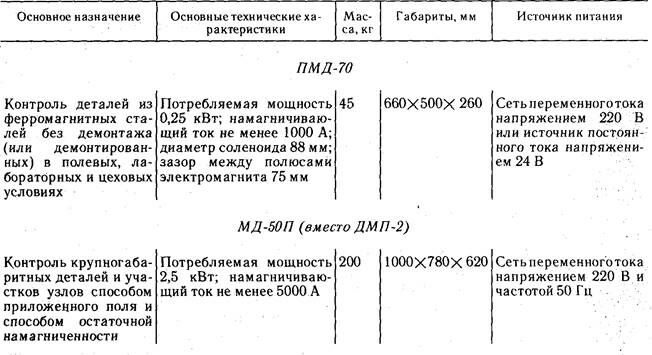

В эксплуатации следует использовать портативные, транспортабельные ультразвуковые приборы. Наиболее приемлемым является дефектоскоп ДУК-66П и толщиномеры типа УТ-30. В табл. 2.8 приведены параметры данных приборов и аналогичных зарубежных образцов.

Ультразвуковые дефектоскопы УД-11ПУ и УД2-12 являются базовыми дефектоскопами нового поколения, реализующими возможность контроля с применением эхо-метода, теневого и резонансного методов со скоростями распространения продольных волн в диапазоне от 2500 до 6500 м/с. В основу работы дефектоскопов положен описанный выше принцип.

В основу измерительной схемы приборов положен метод измерения временного интервала между зондирующим и отраженным импульсами. Принцип работы дефектоскопов заключается в следующем. Возбудитель преобразователя, запускаемый, как и другие блоки дефектоскопа, от внутреннего или внешнего преобразователя, вырабатывает радиоимпульс в пьезоэлементе, подключаемом к выходному разъему дефектоскопа.

Преобразователь, контактируя с объектом через слой контактной смазки, обеспечивает ввод в объект механических ультразвуковых колебаний, которые, распространяясь в нем, отражаются от границ раздела сред (металл—воздух) или имеющихся дефектов и вновь поступают на приемный преобразователь, подключенный к входному разъему дефектоскопа.

В приемном преобразователе ультразвуковые колебания преобразуются в электрические колебания и воспринимаются приемным устройством дефектоскопа. Усиленные и преобразованные сигналы поступают на экран электронно-лучевой трубки. Предусмотренная в дефектоскопе система автоматической сигнализации дефекта позволяет определить расстояние от поверхности до дефекта. Наличие дефекта сопровождается световой и звуковой сигнализацией. Вмонтированный в дефектоскоп блок цифрового отсчета позволяет выполнять настройку без применения контрольных образцов.

Основы методики контроля. Поверхность деталей .смазывают акустической смазкой для обеспечения надежного контакта с датчиком-искателем. Прозвучивание ведется в направлении, перпендикулярном плоскости наиболее вероятного расположения дефекта. О наличии дефекта свидетельствует эхо-сигнал в зоне контроля, равный или больший амплитуды эхо-сигналу от заданного контрольного отражателя в стандартном образце.

Для каждой детали разрабатывают свою методику контроля, где отражают: назначение методики; метод контроля, типа выбранной волны и частоту УЗК; типа дефектоскопа и искателя; стандартные образцы для настройки; порядок проверки и настройки дефектоскопа; порядок проведения контроля.

Цифровые ультразвуковые толщиномеры фирмы "Панаметрикс" используют для исследования большинства видов материала, включая металлы, стекло, керамику, пластмассы, стекловолокно, жидкости, а также резину. Предельные значения толщины, которые могут быть замерены, зависят от вида материала, его размера, состояния поверхности, а также от выбранного прибора и датчика. Точность измерения составляет 0,001 мм для металлов и0,01 для пластмасс.

2.5.4. Магнитопорошковый метод

Аппаратура, приспособления и вспомогательные материалы. При

благоприятных условиях магнитопорошковым методом можно обнаруживать трещины с раскрытием до 0,001 мм и протяженностью до 0,5 мм. С увеличением глубины залегания дефекта чувствительность метода резко падает.

Контролируемые изделия должны иметь поверхность с чистотой обработки (Rа) 1,6 — 2,5, при этом может быть обеспечена (при правильно установленных режимах намагничивания) максимальная чувствительность контроля. При более грубой обработке поверхности чувствительность метода снижается. Для получения высокой чувствительности контроля необходимо удалить покрытие с поверхности и зачистить контролируемый участок детали до требуемой чистоты.

Таблица 2.8. Ультразвуковые дефектоскопы и толщиномер, рекомендуемые для применения в условиях эксплуатации

Ниже указаны диапазоны измерения в зависимости от вида материала:

Металл .................... 0,12+1240 мм

Пластмасса ............... 0,12+125 мм

Стекло .................... 0,12+1250 мм

Стекловолокно ............. 3,75+75 мм

Резина .................... 3,75+75 мм

Жидкость ................. 1,25+1250 мм

Принцип работы приборов основан на эхоимпульсном методе.

Магнитопорошковый метод позволяет контролировать ферромагнитные детали практически любой формы и размеров при возможности намагничивания и осмотра контролируемого участка.

Весьма удобен контроль деталей, имеющих отверстия, благодаря которым можно проводить циркулярное намагничивание, пропуская ток через стержень или толстый провод, введенный в это отверстие. Такой способ намагничивания устраняет опасность прижогов и в ряде случаев позволяет контролировать изделия без снятия неэлектропроводного покрытия.

Магнитный контроль получил широкое, распространение на ремонтных заводах, где используются стационарные установки универсального типа. К ним относятся магнитные дефектоскопы типа УМД-2500, 2МДЭ-10000, а также УМД-9000.

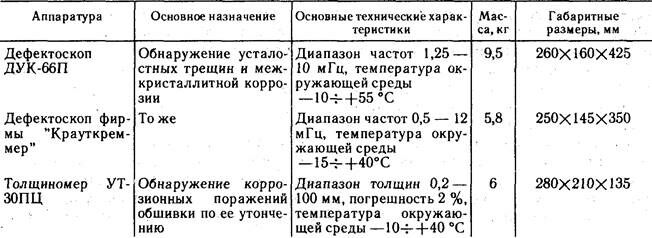

При контроле в условиях эксплуатации рекомендуется использовать передвижные МП-50П или переносные ПМД-70 дефектоскопы (табл. 2.9). Указанные дефектоскопы снабжены приставными электромагнитами для продольного намагничивания отдельных участков деталей.

Наибольшее распространение в магнитной дефектоскопии получил "мокрый" способ, при котором намагниченную деталь обрабатывают суспензией со взвешенными частицами порошка. Для приготовления суспензий используют черный магнитный порошок (ТУ-6-14-1009-74). В качестве жидкой среды могут быть использованы масла (типа МК-22) или керосин.

В эксплуатации целесообразно применять керосиново-масляную суспензию следующего состава (в расчете на 1 л):

Керосин, мл ..................... 800

Масло трансформаторное, мл .... 175

Черный магнитный порошок, г ... 25

Присадка АКОР-1, г ............. 0,5—1,0

При контроле следят за концентрацией порошка в суспензии и, периодически добавляя порошок, доводят ее до необходимого уровня (25-|-5) г/л.

Основы методики контроля. Контроль каждой конкретной детали или отдельного участка этой детали должен проводиться в соответствии с конкретной методикой, при установлении которой необходимо решить ряд вопросов, наиболее важными из которых являются:

выбор способа контроля (в приложенном поле или остаточной намагниченности); выбор аппаратуры; установление режимов контроля; выбор типов порошка, суспензии; выбор способов установки (и последующей перестановки) на контролируемом участке намагничивающих устройств (электроконтактов, электромагнитов и др.).

Таблица 2.9. Дефектоскопы, применяемые в эксплуатации при магнитопорошковом контроле

Кроме того, должны быть учтены такие вопросы, как расположение аппаратуры и самого оператора в процессе контроля, обеспечение выполнения правил техники безопасности, обеспечение защиты аппаратуры от порчи, обеспечение требуемого микроклимата для нормальной работы аппаратуры и операторов и т. д.

Исходными данными для решения методических вопросов являются желаемая чувствительность контроля, значения магнитных характеристик материала контролируемой детали (коэрцитивная сила и остаточная индукция), а также конструктивные особенности узла, в котором необходимо проводить контроль детали (степень контролепригодности).

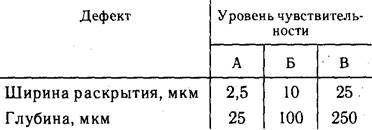

В практике магнитопорошкового контроля условно приняты следующие три уровня чувствительности (А, Б, В), позволяющие приближенно судить о размерах обнаруживаемых поверхностных дефектов, таких как трещины (табл. 2.10).

В подавляющем большинстве случаев контроль ведется на уровне чувствительности, близком к уровню Б. При ужесточенных требованиях уровень чувствительности может приближаться к уровню А и наоборот, по мере снижения требований — куров-ню В.

Как указывалось выше, более простым, удобным и быстрым является контроль способом остаточной намагниченности. Однако прежде чем вводить этот способ магнитного контроля, необходимо убедиться, что чувствительность при этом будет оставаться на удовлетворительном уровне.

При контроле способом остаточной намагниченности для продольного намагничивания применяют соленоиды. При этом контроль можно осуществлять только тех деталей, у которых отношение длины к эквивалентному диаметру не менее 25. Эквивалентный диаметр

Таблица 2.10. Размеры обнаруживаемых поверхностных дефектов

Эквивалентный диаметр

,

,

где S — площадь поперечного сечения детали.

Намагниченную деталь или участок детали следует обработать предварительно перемешанной суспензией. Осмотр детали можно проводить только после окончательного стекания суспензии (в сомнительных случаях следует применять лупу 2 — 4-кратного увеличения). Особенно тщательному контролю следует подвергать зоны переходных сечений (резьбу, зубья шестерен, шлицы), в которых могут концентрироваться напряжения в процессе эксплуатации.

После проведения магнитного контроля проконтролированный узел должен быть размагничен.

2.5.5. Импедансный метод

Аппаратура для контроля. Метод основан на различии механических импедансов бездефектного и дефектного участков изделия, определяемых в точке ввода колебаний. Механическим импедансом 2. называется отношение возмущающей силы F к вызываемой ею колебательной скорости  частиц среды в точке приложения силы:

частиц среды в точке приложения силы:  При возбуждении изгибных колебаний в Конструкции последняя колеблется как единое целое, и механический импеданс будет иметь максимальное значение. При нарушении сплошности конструкции механический импеданс будет существенно меньше. Этот эффект и используется в дефектоскопии.

При возбуждении изгибных колебаний в Конструкции последняя колеблется как единое целое, и механический импеданс будет иметь максимальное значение. При нарушении сплошности конструкции механический импеданс будет существенно меньше. Этот эффект и используется в дефектоскопии.

Импедансный метод подразделяют на амплитудный и фазовый. При амплитудном методе регистрируется уменьшение уровня сигнала на измерительном пьезоэлементе датчика. При фазовом методе дефект фиксируется по изменению фазы силы реакции изделия на датчик. Метод применяется для контроля клеевых соединений обшивки и готовых конструкций. Чувствительность импедансного метода зависит от конкретных условий его применения (увеличение шероховатости и кривизны поверхности изделия приводят к снижению чувствительности метода).

В практике большее распространение получил контроль амплитудным импедансным методом. Однако при контроле готовых панелей с мелкими и средними ячейками заполнителя (сторона ячейки 2,5 — 4 мм) и средним и толщинами обшивок (0,4 — 0,6 мм для алюминиевых сплавов) целесообразно использовать фазовый метод.

Для успешного применения импедансного метода необходимо, чтобы отношение импеданса всей конструкции к импедансу отделенного дефектом слоя было достаточно большим. При склеивании двух слоев из одинакового материала контроль соединения оказывается возможным в том случае, если эти слои имеют разную толщину и проверка выполняется со стороны более тонкого слоя. Контроль соединений однородных слоев одинаковой толщины (например, двух металлических листов) импедансным методом обычно невозможен. Для контроля этим методом необходим свободный доступ к контролируемой поверхности.

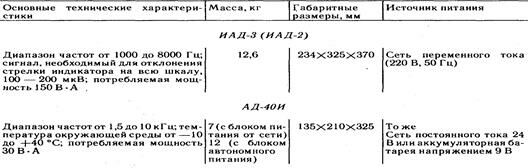

В табл. 2.11 приведены характерные случаи практики контроля акустическим импедансным методом дефектоскопом ИАД-3. Для контроля могут быть использованы дефектоскопы типа ИАД-3, ИАД-2 или АД-40И. Дефектоскоп ИАД-3 в отличие от дефектоскопа ИАД-2 имеет дополнительный фазовый канал, что позволяет использовать его для контроля не только амплитудным, но и фазовым импедансным методом (табл. 2.12).

Основы методики контроля. Для выбора оптимальных режимов контроля и определения чувствительности метода необходимы контрольные образцы с искусственными или естественными дефектами различных размеров. Эти образцы должны иметь те же основные параметры (толщину и материал обшивки соединенных с ней элементов, размер сотовой ячейки и т. д.), что и контролируемое изделие. Длина и ширина образцов могут быть меньше, чем соответствующие размеры изделий. При контроле датчик перемещают по поверхности изделия, наблюдая за находящейся в датчике сигнальной лампочкой. В процессе контроля необходимо следить, чтобы ось датчика не отклонялась от перпендикулярного положения более чем на 10°.

Импедансный метод может быть использован в тех случаях, когда модуль упругости материала того слоя, со стороны которого проводится контроль, достаточно велик (металлы, стеклотекстолит и др.). Контроль со •стороны материалов с низким значением модуля упругости (мягкая резина, пенопласт и т. п.) обычно невозможен. С уменьшением модуля упругости внутреннего элемента чувствительность метода падает. Наибольшая чувствительность достигается при гладких поверхностях контролируемого изделия. Шероховатость поверхности снижает чувствительность метода.

Таблица 2.11. Характерные случаи контроля дефектоскопом И АД-3

Лакокрасочные и другие тонкие покрытия этим методом обычно контролировать нельзя.

2При контроле одной стороны дефекты выявляются на глубине 0,5 от толщины изделия.

При контроле малогабаритных конструкций, особенно металлических, возможен значительный разброс показаний дефектоскопа в зонах с хорошим соединением, обусловленный резонансными явлениями в изделии. Снижение этого разброса может быть достигнуто экспериментальным подбором оптимальной рабочей частоты.

Тестер качества клеевых соединений "ФОККЕР" (ФРГ) представляет собой ультразвуковой резонансно-импедансный прибор с пьезоэлектрическим датчиком. При наложении датчика на испытуемое соединение значения резонансной частоты и механического сопротивления меняются в зависимости от физических свойств изделия. Изменение резонансной частоты фиксируется на электронно-лучевой трубке (шкала А), а изменение сопротивления замеряется при помощи амперметра (шкала В).

Т а б л и ц а 2.12. Аппаратура для акустического импедансного контроля

Тестер укомплектован пробниками и адаптерами. Пробники маркируют в зависимости от толщины и диаметра используемого датчика, т.е. каждому пробнику соответствует лишь определенный датчик. В то же время любой пробник стыкуется с любым адаптером, независимо от его типа. В настоящее время изготавливают два типа адаптеров: для постоянного напряжения и для постоянного тока. Первый тип предназначен для измерения пиковых смещений (амплитуд) или комбинации пиковых амплитуд и демпфирования. Демпфирование определяется сопротивлением адаптера. Низкое сопротивление увеличивает степень демпфирования и снижает показание шкалы В. Второй тип адаптера (постоянный ток) разработан специально для испытаний, требующих сильного демпфирования пиковых величин (например, для исследования сотовых конструкций).

Выбор пробника зависит от различных факторов. Одним из ограничивающих факторов является толщина верхнего листа. Если толщина слишком велика для данного датчика, то резонансный пик "затухает" полностью. В этом случае приходится брать большой пробник. После калибровки прибора местоположение пика или отклонение стрелки определяется главным образом толщиной нижнего листа или плотностью сердцевины. Если отклонение недостаточно, можно выбрать меньший пробник или изменить "О" прибора. Для обеспечения лучшего контакта датчика с проверяемой поверхностью используется обычное минеральное масло. При испытаниях пористых поверхностей или поверхностей, подлежащих окраске или склеиванию, применяют специальную жидкость.

Основные технические данные прибора

Питание от сети переменного тока:

напряжение, В ......... 115/220

частота, Гц .....,...-.., 50/60

Потребляемая мощность, Вт 20

Рабочая частота (10 диапазонов), кГц ................... 30-ЫООО

Скорость развертки (7 положеннй),МГц ............... 0,1-ИО

Рабочая температура, °С ... 0-5-50

Габаритные размеры, мм ... 225x370X340

Масса, кг .................. 13,2

Область применения: соединения металл—металл, композиционные материалы и др.

2.5.6. Велосимметрический метод

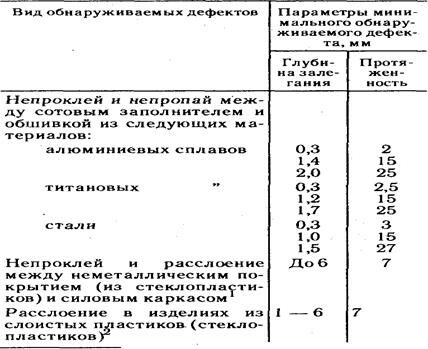

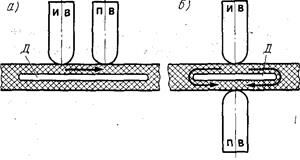

Аппаратура. Ультразвуковой велосимметрический метод дефектоскопии основан на влиянии дефектов на скорость распространения упругих волн в контролируемой конструкции, а также на изменении пути волны между излучателем и приемником, вызванном наличием дефекта. Контроль этим методом может осуществляться односторонним и двусторонним способами. При одностороннем контроле искательная головка с расположенными в одном корпусе излучающим и приемным вибраторами устанавливается на поверхности изделия (рис. 2.17). От излучающего вибратора во все стороны распространяется упругая изгибная волна. Регистрируется разность скоростей на бездефектном и дефектном участках, а также изменение амплитуды принятого сигнала. При двустороннем контроле излучающий и приемный вибраторы располагаются соосно по обе стороны контролируемого объекта. Основным признаком дефекта является отставание фазы колебания в точке приема от фазы на бездефектном участке изделия. Как упоминалось, фиксируется также изменение амплитуды принятого сигнала. Велосимметрический метод предназначен для контроля неметаллических материалов в крупногабаритных многослойных конструкциях. Основная задача — выявление расслоений в изделиях из слоистых пластиков и нарушений клеевого соединения (табл. 2.13).

Необходимо учитывать, что ввиду наличия "краевого эффекта" затруднено выявление дефектов в неметаллических изделиях на расстоянии менее 50 мм от края, что не позволяет использовать велосимметрический метод на малоразмерных деталях. Предельная глубина выявляемых в слоистых пластиках дефектов — около 25 мм. Чувствительность метода зависит от параметров изделия и глубины залегания дефекта и уменьшается с увеличением последней. Минимальная площадь выявляемого дефекта составляет 1,5 см2.

Одностороннему варианту метода свойственна "мертвая" зона. Она прилегает к поверхности, противоположной поверхности ввода упругих колебаний, и составляет 20 — 40 % от толщины изделия. У двустороннего способа "мертвая" зона отсутствует, зато не всегда удается разместить головки по обе стороны объекта, а также обеспечить их соосность.

Рис. 2.17. Принципиальная схема одностороннего а и двустороннего б велосимметрического контроля:

ИВ — излучающий вибратор; ПВ — приемный вибратор; Д — дефект

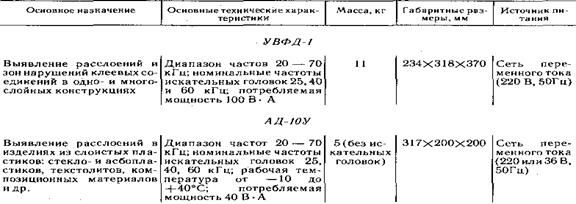

Контроль изделий проводится ультразвуковым велосимметрическим фазовым дефектоскопом УВФД-1 или АД-10У (табл. 2.14). Дефектоскоп УВФД-1 предназначен для одностороннего контроля, однако его вибраторы можно демонтировать из корпуса и расположить в приспособлении (типа скобы) для двустороннего контроля.

Основы методики контроля. Контроль состоит в перемещении искательной головки по поверхности контролируемого изделия и в наблюдении за сигнальной лампочкой, загорающейся при попадании головки в дефектную зону. Для настройки дефектоскопов используют специальные контрольные образцы.

При одностороннем контроле искательную головку следует перемещать по поверхности изделия со скоростью не более 10 м/мин. Шаг перемещения головки (расстояние между соседними ее следами) должен быть равным 10 — 15 мм. При контроле по изменению фазы дефекты отмечаются по загоранию расположенной в корпусе искательной головки- сигнальной лампочки и отклонению стрелки фазометра вправо. При этом часто (но не всегда) наблюдается отклонение стрелки индикатора А вправо, что служит дополнительным признаком дефекта. При контроле по изменению амплитуды критерием дефекта служит также отклонение вправо стрелки индикатора А, но не сопровождающееся включением сигнальной лампочки.

Т а б л и ц а 2.13. Характерные случаи в практике контроля ультразвуковым велосимметрическим методом дефектоскопом УВФД-1

| Вид обнаруживаемых дефектов | Параметры минимального обнаруживаемого дефекта, мм | Примечание | |

| Глубина залегания | Протяженность | ||

| Расслоение в деталях слоистых пластиков Непроклей и расслоение между неметаллическим покрытием и силовым каркасом, расслоение в покрытии | 0,5 25 40 0,5 — 25 | 15 40 20 15 — 40 | Дефекты выявляются на глубине не более 2/3 от общей толщины детали при одностороннем контроле Глубина залегания и протяженность минимального обнаруживаемого дефекта зависят от материала покрытия |

Таблица 2.14. Аппаратура для контроля ультразвуковым велосимметрическим методом в условиях эксплуатации

При двустороннем контроле скорость перемещения искательной головки также не должна превышать 10 м/мин. Дефекты отмечаются включением сигнальной лампочки и отклонением стрелки фазометра. На дефектах показания индикатора А обычно уменьшаются.

Контуры дефектов отмечаются по показаниям дефектоскопа, границы дефектов очерчиваются мягким карандашом или мелом. Бракуется изделие на основании установленных техническими условиями норм допустимых дефектов.

2.5.7. Метод вихревых токов

Принцип работы приборов.

При воздействии на металлическую деталь или образец переменным магнитным полем в материале возникают вихревые токи. Величина этих токов максимальна на поверхности и убывает по мере удаления от поверхности в глубь образца. Для возбуждения вихревых токов обычно используют питаемые переменным током проходные (охватывающие витками образец ил и деталь), накладные {подносимые к образцу торцом) или экранные (располагающиеся по разные стороны стенки) катушки-датчики.

Созданное вихревыми токами вторичное электромагнитное поле оказывает обратное влияние на возбуждающую катушку, что проявляется в изменении ее активного и индуктивного сопротивлений. Величина и характер распределения вихревых токов в теле металла зависят от частоты тока, питающего катушку, от электрической проводимости и магнитной проницаемости материала, а также от формы и размера катушки и контролируемой детали.

Важно, что характер влияния различных перечисленных выше факторов на активное и индуктивное сопротивление катушки не одинаков. Это дает возможность уменьшать влияние тех или иных факторов и создавать приборы, чувствительные к какому-либо одному из факторов, например, к электропроводности или к наличию поверхностных трещин. Схемы таких приборов подробно описаны в специальной литературе.

Применяют различные способы получения и обработки информации, снимаемой с катушки-датчика. Наиболее распространенными являются: амплитудно-фазовый, фазовый, резонансный, амплитудночастотный и многочастотный способы.

Метод успешно используется:

для выявления усталостных трещин в поверхностных слоях металлических деталей; для измерения толщины покрытий, нанесенных на металлическое основание; для определения толщины стенок листовых материалов; для обнаружения зон структурной неоднородности, например, в результате термического воздействия и других факторов.

Потенциально высокая чувствительность метода вихревых токов позволяет использовать его для оценки степени структурных превращений в материале.

Основы методики контроля. Для обнаружения трещин и других несплошностей в поверхностных слоях деталей в условиях эксплуатации рекомендуется использовать электромагнитные статистические дефектоскопы типа ППД-1М, ППД-2М, ВД-1 ГА, ВДЦ-2. В дефектоскопах имеются датчики накладного типа. В этих приборах используется амплитудно-частотный способ, при котором датчик включается в резонансный контур автогенератора. При попадании датчика в зону трещины происходит срыв генерации, что фиксируется стрелочным индикатором, а также световыми или звуковыми сигналами. Статистические дефектоскопы успешно применяют для обнаружения усталостных трещин в узлах двигателей, барабанах колес, тягах и т. д.

При контроле исследуемая поверхность подвергается сканированию (как бы прощупывается) рабочей торцевой частью датчика. Шаг сканирования не должен превышать диаметра сердечника датчика, в противном случае часть мелких трещин может быть не обнаружена. В перечисленных статистических дефектоскопах минимальные диаметры датчиков, а следовательно, и максимальный шаг сканирования составляют 1,5 — 2,0 мм. При соблюдении условий контроля обнаруживаются поверхностные дефекты (трещины) длиной от 2 —4 мм, глубиной более 0,25 мм при ширине раскрытия 2 — 20 мкм.

Приборы ВД-1ГА, ВДЦ-2 и ППД-2М оснащены комплектами датчиков, позволяющих проводить контроль участков деталей различной конфигурации. Для выявления дефектов в панелях, кузове и других деталях с малой кривизной поверхности целесообразно использовать динамические (модуляционные (дефектоскопы типа ЭДМ-Т. В динамических дефектоскопах (в отличие от статистических) датчик представляет собой две рядом расположенные и вращающиеся по окружности регулируемого радиуса катушки. В приборе ЭДМ-Т частота вращения катушек — 2000— 5000 об/мин, минимальный диаметр вращения — 18 мм. Использование таких приборов дает возможность на порядок увеличить шаг сканирования с контролем статистическими дефектоскопами. Динамические дефектоскопы обладают также и повышенной чувствительностью. Так, при помощи прибора ЭДМ-Т можно обнаруживать трещины длиной, равной или большей 2 мм, а также коррозионные поражения. канавки которых должны служить упорами при перемещении датчика с заданным шагом сканирования.

Контрольные образцы необходимы: для настройки дефектоскопа и оценки их работоспособности; для оценки реальной чувствительности контроля конкретных деталей в конкретных условиях. В качестве контрольных образцов могут быть использованы детали или участки деталей с дефектами, выявленными ранее другими методами.

При отсутствии деталей с естественными дефектами (трещинами) такие трещины следует наносить на бездефектные участки деталей искусственно, при помощи механических вибраторов.

На образцах, при помощи которых проводится оценка чувствительности метода, воспроизводят все те затрудняющие контроль особенности(радиусные переходы, отверстия, ребра жесткости, элементы крепления, лакокрасочные покрытия и пр.), которые возможны у подлежащих контролю деталей,

Измерение толщины и оценка качества покрытий. В приборах для измерения толщины неэлектропроводных, например лакокрасочных, покрытий на металлических деталях использована зависимость значения наводимых токов от расстояния между катушкой датчика и металлической основой. Для измерения толщины лакокрасочных покрытий, оксидных и анодных пленок и других сплавов могут быть использованы приборы ТПН-1 {или ТПН-1МУ) н ТПН-П. Диапазон измерения приборов настольного типа ТПН-1 и ТПН-1МУ 15 —300мкм.

Прибор ТПН-П выполнен на транзисторах, компактен и имеет автономное питание. Диапазон измерения прибора — 10 — 200 мкм. Прибор может использоваться для измерения толщины покрытия из низкоэлектропроводных материалов (с электропроводностью от 0,5 м/Ом • мм2 и выше), например, для измерения толщины неэлектропроводных покрытий

на лопатках. Приборы типа ТПН-П серийно выпускаются на Чебоксарском приборостроительном заводе.

Толщиномерные приборы ТПН-1, ТПН-1МУ и ТПН-П могут применяться также для оценки степени коррозионного поражения деталей из алюминиевых и других цветных сплавов.

Электромагнитный метод применяется и для измерения более толстых неэлектропроводящих покрытий (до 100 мм) на металлических основах, Имеется ряд опытных образцов подобных приборов, успешно применявшихся в промышленности, например приборы ТПК, ЭФИТ, "Дельта", ВТ-20идр.

Измерение толщины стенок. В тех случаях, когда глубина проникновения вихревых токов в глубь материала существенно превышает его толщину, метод можно использовать для измерения толщины стенок. Практически достигнут диапазон измерения от нескольких микрон до нескольких миллиметров.

Люди также интересуются этой лекцией: 10 Италия.

В условиях эксплуатации для контроля, например, толщины обшивки с целью обнаружения мест, пораженных коррозией, рекомендуется использовать прибор ТФ-1 (или УФТ-1). Эти приборы позволяют проводить контроль при одностороннем доступе к контролируемой детали.

Кроме обычного накладного датчика, прибор ТФ-1 снабжен также экранным датчиком, состоящим из двух катушек, располагающихся в процессе измерения по разные стороны стенки контролируемого изделия (стенка в данном случае играет роль экрана). Применение экранного датчика позволяет увеличить верхний предел измеряемых толщин до 4—5мм при контроле изделий из алюминиевых сплавов и до 10 — 12 мм при контроле изделий из титановых сплавов. Однако в связи с необходимостью доступа к двум сторонам стенки экранные датчики более удобны в условиях производства или ремонта и менее пригодны в условиях эксплуатации.

Чтобы обеспечить необходимую надежность контроля, целесообразно применять специальные приспособления, которые обеспечивали бы вертикальное положение датчика в процессе контроля. При контроле открытых поверхностей следует пользоваться специальными трафаретами, Следует помнить о возможности использования электромагнитных толщиномеров с накладным датчиком для оценки толщины остаточного сечения тонкостенных деталей, например, обшивки, из алюминиевых и других сплавов при коррозионных поражениях.

Токовихревой дефектоскоп ВР5-9000 (Франция). Дефектоскоп предназначен для неразрушающего контроля объектов при помощи низкочастотных вихревых токов и отличается высокой надежностью. Он позволяет выявить поверхностные и внутренние дефекты ферромагнитных материалов (трещины, отклонения размеров, коррозию), а также определить качественные свойства материалов (твердость, сопротивление, термообработку, химический состав, текстуру и т. п.).

Несмотря на высокий технический уровень дефектоскопа он отличается удобством в эксплуатации и простотой интерпретации измерений. Широкий диапазон частот (от 1до 2000Гц) и большая выходная мощность сигнала практически обеспечивают решение всех проблем, возникающих при исследовании ферромагнитных материалов. Амплитуда и фаза сигнала анализируются в модуляторе, что позволяет дифференцировать выявленные дефекты в зависимости от их характера и критерия приемлемости.

Дефектоскоп ВРЗ-9000 выпускается в трех вариантах в зависимости от условий его применения и характеристик окружающей атмосферы. Он имеет синусоидальный генератор со сменными модулями, определяющими необходимую частоту. Значение тока регулируется от 0 до 0,5 А или от 0 до 5 А специальным переключателем с цифровыми отметками. Дефектоскоп работает от сети переменного тока (220/110 В, 50/60 Гц). Сигнал на телевизионном экране (размером 31 см) имеет вид пятна, кривой или эллипса. Размеры дефектоскопа 490 X 590Х X 520 мм; масса — 50 кг. Экран условно разбит на 9 регулируемых зон, положение которых регулируется для упрощения анализа изображения.