Типовые технологии изготовления деталей машин

Типовые технологии изготовления деталей машин

Классификация технологических процессов.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные виды и формы технологических процессов. Вид ТП определяется количеством изделий, охватываемых технолоогическим процессом. Схема классификации ТП приведена на рис. ___.

Единичный технологический процесс - это технологический процесс изготовления изделий или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.1109-82).

Унифицированный технологический процесс - это технологический процесс, относящийся к группе изделий (деталей, сборочных единиц), характеризующихся общностью конструктивных и технологических признаков. Унифицированные ТП бывают типовые и групповые.

Унифицированный технологический процесс - это технологический процесс, относящийся к группе изделий (деталей, сборочных единиц), характеризующихся общностью конструктивных и технологических признаков. Унифицированные ТП бывают типовые и групповые.

Типовой технологический процесс - это техпроцесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой технологический процесс - это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Перспективный технологический процесс - это техпроцесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Рабочий технологический процесс - это техпроцесс, выполняемый по рабочей технологической и (или) конструкторской документации.

Проектный технологический процесс - это ТП выполняемый по предварительному проекту технологической документации.

Временный технологический процесс - это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Рекомендуемые материалы

Стандартный технологический процесс - это технологический процесс, установленный стандартом (ОСТ или СТП).

Комплексный технологический процесс - это ТП, в состав которого включаются не только технологические операции, но и операции перемещения, контроля и очистки обрабатываемых заготовок по ходу технологического процесса. Комплексные ТП проектируются при создании автоматический линий и гибких автоматизированных производственных систем.

Обзор особенностей проектирования типовых и групповых технологических процессов.

При всем многообразии деталей машиностроительного производства среди них можно обнаружить большое количество деталей аналогичной конфигурации, близких по точности, материалам, требованиям, предъявляемым к качеству обработки их основных поверхностей, а также сравнительно мало отличающихся по размерам. С целью достижения наивысшей производительности и экономичности производства выполняется типизация технологических процессов по следующим направлениям:

- обработка отдельных поверхностей;

- обработка отдельных типовых сочетаний поверхностей;

- обработка заготовок.

Разработка типовой технологии в условиях предприятия должна производиться для двух ее вариантов: рабочего и перспективного, учитывающего все возможности современных видов обработки, новейшего оборудования и прогрессивных форм организации производства. В комплект технологической документации для типовых технологических процессов входят классификатор заготовок и типовые процессы обработки. Типовые техпроцессы составляются в двух разновидностях:

- в виде типовых карт, содержащих перечень операций и оборудования с указанием количества установов и краткого порядка выполнения работы;

-  в виде карт нормального техпроцесса для заготовок, отличающихся только размерами при тождественной форме. В них содержатся подробные данные о технологическом процессе и отдельных операциях: эскиз заготовки, номера нормалей и ГОСТов, предельные габаритные размеры заготовок, точность обработки и качество поверхности, материал, последовательность и содержание операций и переходов, оборудование, приспособление и инструмент и т.д.

в виде карт нормального техпроцесса для заготовок, отличающихся только размерами при тождественной форме. В них содержатся подробные данные о технологическом процессе и отдельных операциях: эскиз заготовки, номера нормалей и ГОСТов, предельные габаритные размеры заготовок, точность обработки и качество поверхности, материал, последовательность и содержание операций и переходов, оборудование, приспособление и инструмент и т.д.

По ГОСТ 14.004-83 под групповой организацией производства понимается форма организации производства, характеризуемая совместным изготовлением или ремонтом групп изделий различной конфигурации на специализированных рабочих местах. При построении технологической классификации заготовок для групповой обработки под классом понимается совокупность деталей, характеризуемая общностью типа оборудования, необходимого для получения или обработки заготовки в целом или отдельных ее поверхностей.

На первом этапе разработки групповой технологии создаются классы заготовок по видам обработки (изготовляемые на токарных, револьверных, фрезерных, сверлильных станках, а также получаемые литьем под давлением, холодной и горячей штамповкой). На следующем этапе производится формирование групп по отдельным технологическим операциям. Основным признаком для объединения деталей в группы является общность обрабатываемых поверхностей или их сочетаний. При формировании группы заготовок учитываются следующие признаки: общность элементов, составляющих конфигурацию заготовки, точность и шероховатость обрабатываемых поверхностей, однородность исходной заготовки и обрабатываемого материала, позволяющая осуществлять обработку одинаковыми способами и общими режущими инструментами, близость размеров исходных заготовок, позволяющая обрабатывать их на обном и том же оборудовании в однотипных приспособлениях (групповых переналаживаемых приспособлениях). Групповая обработка может быть введена для отдельных групповых операций (заготовительных, отделочных и т.п.), а также для построения группового технологического процесса в целом, в т.ч. на базе организации поточных линий.

Типовая технология изготовления корпусных деталей.

|

Разновидности поверхностей и технические условия их изготовления.

1.  Плоские поверхности сопряжения с другими деталями:

Плоские поверхности сопряжения с другими деталями:

- с фундаментом или станиной - точность по 7 … 8 кв., Ra 1,25 … 2,5. Точность относительного положения: плоскостность - 0,05; параллельность или перпендикулярность - 0,02 … 0,05 мм на всей длине поверхности.

- прочие плоские поверхности - точность по 9 … 11 кв., Rz 40 … 20.

2. Основные отверстия (под подшипниковые узлы) - точность 6 … 7 кв.; Ra 0,63 … 1,25 мкм.

3. Мелкие и резьбовые отверстия (под крепеж) точные - по 7…8 кв., прочие по 9…11 кв.

Типовой технологический процесс включает следующие основные группы операций:

1. Обработка базирующих поверхностей.

2. Обработка плоских поверхностей со всех сторон.

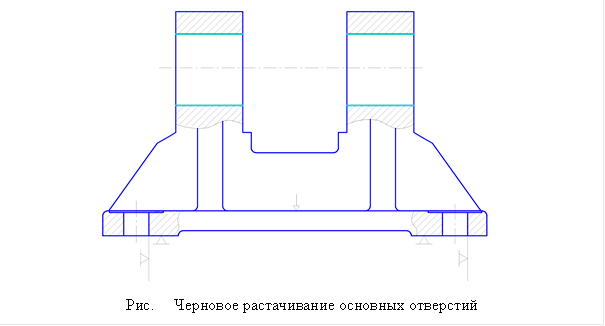

3. Черновое растачивание основных отверстий.

4. Обработка классных и мелких резьбовых отверстий со всех сторон.

5. Окончательная обработка основных отверстий.

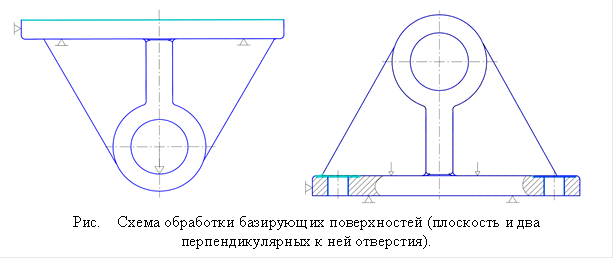

![ Рис. Схема обработки базирующих поверхностей (плоскость и два перпендикулярных к ней отверстия). ]()

Обработка базирующих поверхностей.

|

Технологическая практика показывает, что лучшая базовая поверхность - плоскость наибольшей протяженности и два точных отверстия, расположенных на максимальном расстоянии. При большом количестве установок (50 - 60 операций) готовят и вторую пару базовых отверстий. Оборудование для этих операций:

- в мелкосерийном и единичном производстве - на универсальных станках (фрезерных и сверлильных) при отсутствии у детали других базовых поверхностей детали передают со станка на станок на приспособлениях спутниках.

- в серийном производстве - на программных многоцелевых станках;

- в массовом и крупносерийном производстве - на агрегатных станках.

Обработка плоских поверхностей со всех сторон.

Выполняется на продольно-фрезерных (для крупногабаритных деталей), фрезерных программных с магазином инструментов, агрегатных и многоцелевых, в массовом производстве для деталей допускающих обработку плоскостей напроход применяются карусельно-фрезерные станки.

![ Рис. Схема одновременной обработки плоских поверхностей корпусной детали ]()

Предварительная обработка основных отверстий.

|

На данном этапе достигается точность по 9…10 квалитету, шероховатость по

Rz 40. Применяются расточные станки, агрегатные или многоцелевые (сверлильно-фрезерно-расточной группы). Для обработки канавок в отверстиях могут использоваться токарные станки (для мелких корпусных деталей) или специальный инструмент.

Обработка мелких и резьбовых отверстий.

В единичном и мелкосерийном производстве выполняется на вертикально- и радиально-сверлильных станках. В крупносерийном производстве используется спец. оснастка типа многоинструментальных головок. Используются также программные сверлильные станки, многоцелевые и агрегатные станки.

![]() Чистовая обработка основных отверстий.

Чистовая обработка основных отверстий.

Выполняется на алмазно-расточных или высокоточных координатно-расточных станках. Для обеспечения выполнения технических условий в большинстве случаев требуется проверка на соблюдение точности базирования детали.

Контроль корпусных деталей

К числу контролируемых параметров относятся:

- геометрическая точность поверхностей;

- качество поверхностей;

- точность относительного положения поверхностей (основных отверстий, базовых плоскостей и т.п.).

|

Для основных отверстий контролируется овальность и конусность. Для проверки применяют индикаторные нутромеры или пневматические приборы.

Измерение геометрической точности плоских поверхностей по параметрам плоскостности или прямолинейности производят с помощью параболических линеек или контрольных плит.

Геометрическую точность мелких и резьбовых отверстий проверяют с помощью калибров.

Геометрическую точность мелких и резьбовых отверстий проверяют с помощью калибров.

Контроль качества поверхностей сводится к проверке твердости и микротвердости на специальных приборах, а также шероховатости с применением специальных эталонов.

Проверяется параллельность осей, соосность, перпендикулярность торцов и отверстий, межцентровое расстояние и др. Существует большое разнообразие конструкций измерительной оснастки и инструментов. Важной особенностью при их использовании является необходимость проверки погрешности измерений.

Обработка деталей типа ступенчатых валов

Классификация ступенчатых валов, основные виды поверхностей и технические условия их изготовления

|

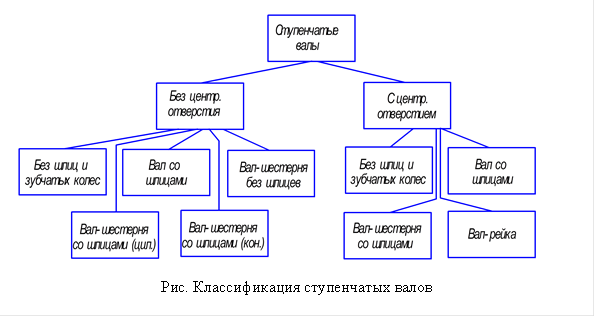

Классификация ступенчатых валов:

|

Основные поверхности:

1.  посадочные шейки (для подшипников скольжения или качения) - 7 квалитет, Ra 0,63 … 1,25

посадочные шейки (для подшипников скольжения или качения) - 7 квалитет, Ra 0,63 … 1,25

2. точные торцовые поверхности (Ra 1,25, отклонение от перпендикулярности к посадочным шейкам - 0,05 … 0,1 на всей длине).

3. цилиндрические поверхности под сопряжения (с муфтами, шестернями, шкивами и т.п.) - 8 - 9 квалитет, шероховатость от Ra 2,5 … Rz 20.

4. шлицевые, шпоночные, резьбовые - 9 - 10 квалитет, Rz 20, соосность с поверхностями посадочных шеек » 0,05 мм, между собой - 0,05 … 0,1 мм.

5. канавки - 10…12 квалитет, Rz 40.

Заготовка:

- пруток (прокат), при разности диаметров DD = 10 … 15 мм.

- штамповка (на горизонтально-ковочных машинах или штампах).

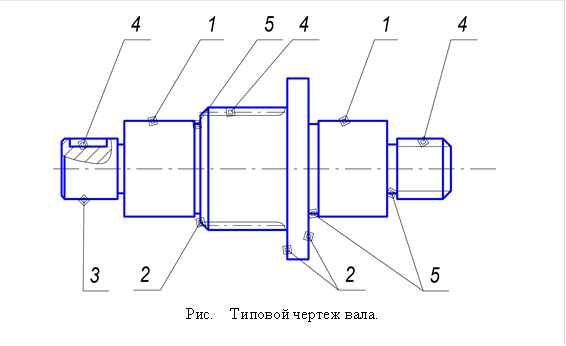

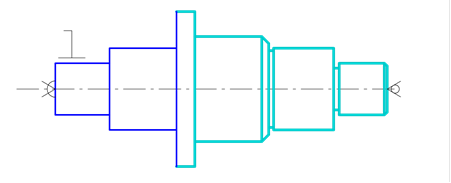

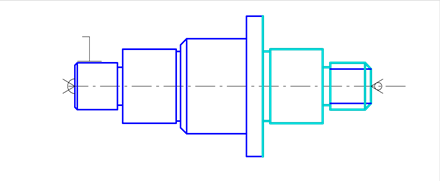

Пример: Типовая технология изготовления ступенчатых валов без центровых отверстий, шлицев и зубчатых колес.

Маршрут обработки:

1. Подготовка базовых поверхностей (фрезерно-центровальная операция).

2.

|

Обработка вала с одной стороны (токарная программная операция).

3.

|

Токарная со второй стороны (токарная с ЧПУ, при наличии трех и более переходов, или токарная универсальная если количество переходов меньше трех).

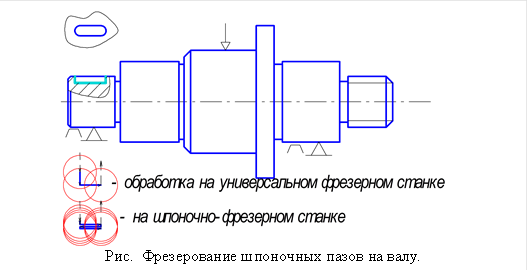

4. Обработка шпоночных канавок (шпоночно-фрезерные, или фрезерные операции).

5. Термообработка.

6. Правка центровых отверстий.

7. Шлифовка посадочных шеек.

8. Слесарная, моечная, контроль.

|

|

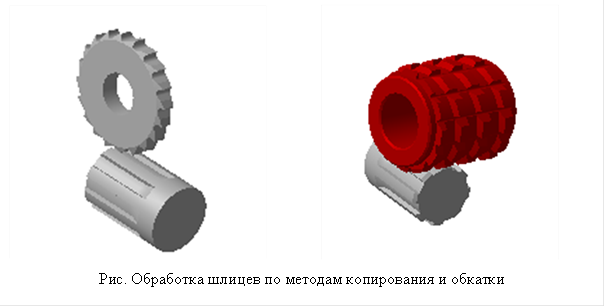

При изготовлении валов, имеющих шлицевые поверхности после фрезерования шпоночных канавок вводят операции нарезания шлицев. Для этого используются два основных метода: метод копирования и метод обкатки. При обработке по методу копирования достигается высокая производительность, но точность обработки невысока. Поэтому копированием нарезают шлицы в ремонтном производстве или не требующие высокой точности.

Обработка по методу обкатки при достаточно высокой производительности позволяет достичь более высокой точности. Однако в этом случае используется более дорогой инструмент: шлицевые червячные фрезы, а также требуется специальное более дорогое оборудование - зубо- или шлицефрезерные станки.

Обработка по методу обкатки при достаточно высокой производительности позволяет достичь более высокой точности. Однако в этом случае используется более дорогой инструмент: шлицевые червячные фрезы, а также требуется специальное более дорогое оборудование - зубо- или шлицефрезерные станки.

Контроль ступенчатых валов.

К числу основных контролируемых параметров относятся:

- точность геометрической формы поверхностей;

- точность относительного положения поверхностей;

- качество поверхностей;

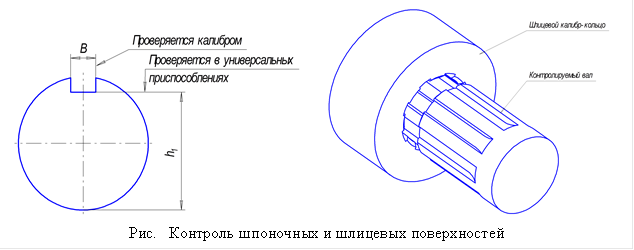

Точность геометрической формы проверяется для посадочных шеек, шпоночных, шлицевых, зубчатых и резьбовых поверхностей. Для контроля геометрической точности посадочных шеек по параметрам овальности и конусности используются микрометры, измерительные скобы и средства активного контроля.

Геометрическая точность шпоночных и шлицевых поверхностей контролируется с помощью калибров.

Контроль точности относительного положения производится с помощью спец-приспособлений с индикаторами или другими чувствительными элементами.

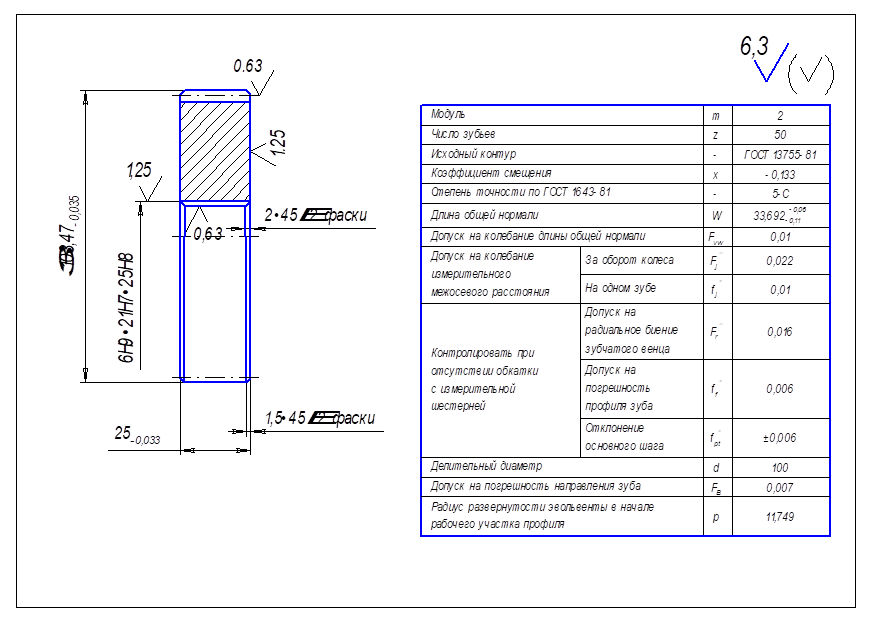

Типовая технология изготовления зубчатых колес.

![ Рис. Разновидности зубчатых колес ]() Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Различаются несколько конструктивных разновидностей зубчатых колес:

- одновенцовые (широкие D/L>1 и узкие D/L<1).

- многовенцовые.

- зубчатые венцы (входят в состав сборных зубчатых колес)

- вал-шестерни.

Основные поверхности зубчатых колес:

1.  Посадочное отверстие. Точность по H7, шероховатость Ra = 2,5 - 1,25 мкм.

Посадочное отверстие. Точность по H7, шероховатость Ra = 2,5 - 1,25 мкм.

2. Базовый торец (служит для фиксации положения колеса в осевом направлении). Основное ТУ - отклонение от перпендикулярности не более 0,1 мм на максимальном радиусе

3. Зубчатая поверхность. Точность определяется комплексным показателем - степенью точности.

В состав степени точности зубчатых колес входят показатели:

- кинематической точности (накопленная погрешность шага за 1 оборот; радиальное биение делительной окружности);

- плавность хода;

-  нормы точности контакта (определяются величиной и положением на поверхности зуба т.н. пятна контакта). Примерная величина пятна контакта: 55 - 80% по высоте зуба и 60 - 85% по длине зуба.

нормы точности контакта (определяются величиной и положением на поверхности зуба т.н. пятна контакта). Примерная величина пятна контакта: 55 - 80% по высоте зуба и 60 - 85% по длине зуба.

- нормы бокового зазора в зацеплении.

В зависимости от степени точности колеса различают несколько групп технологических процессов:

1. ТП изготовления колес 8 степени точности (для силовых передач с окружной скоростью не более 5 м/с).

2. ТП изготовления высокоточных зубчатых колес 4, 5, 6 степеней точности.

3. ТП изготовления колес степени точности.

Типовая технология изготовления цилиндрических колес 8 степени точности.

1. Заготовительная операция - круглый прокат (в мелкосерийном производстве) или штамповка по наружному конуру с прошивкой отверстия.

2. Токарные черновые операции с одной и другой стороны.

3. Чистовые токарные операции (выполняются по схемам черновых операций но с другими режимами резания).

4.

|

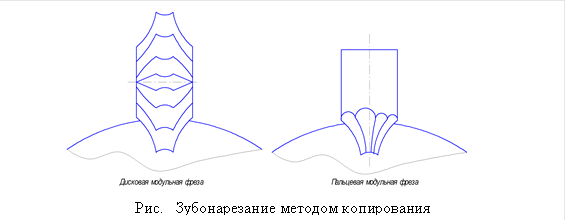

Черновое зубонарезание. Выполняется по методу копирования с использованием дисковых или пальцевых модульных фрез, а также с помощью многозаходных червячных фрез по методу обкатки.

5.

Чистовое зубонарезание производят только по методу обкатки однозаходными червячными фрезами или долбяками.

При изготовлении зубчатых колес подвергаемых термообработке (закалка с отпуском до твердости HRC 50…53) после термообработки происходит снижение степени точности колеса в среднем на 1 степень точности. Для компенсации этого снижения применяются два варианта:

|

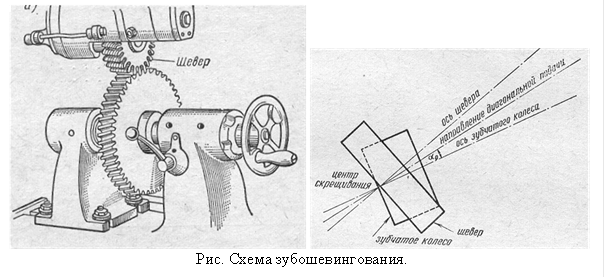

а) До термообработки колесо изготавливают на 1 степень точности точнее, чем требуется (например после чернового зубофрезерования вводят шевингование зубьев до 7 степени точности). После термообработки степень точности падает, но колесо попадает в допуск по чертежу.

б) После термообработки вводят операцию шлифования зубьев или применяют притирку. При этом, если режимы термообработки таковы, что происходит снижение точности размеров колеса на 1,5 - 2 степени точности может потребоваться  восстановление точности базового отверстия и торца. Для этих операций используется внутришлифовальный станок. Схема базирования заготовки колеса ясна из рисунка.

восстановление точности базового отверстия и торца. Для этих операций используется внутришлифовальный станок. Схема базирования заготовки колеса ясна из рисунка.

После восстановления точности базового отверстия и торца выполняют операцию зубошлифования. Применяют обработку фасонными кругами методом копирования или тарельчатыми кругами и абразивным червяком по методу обкатывания (см. рис.).

|

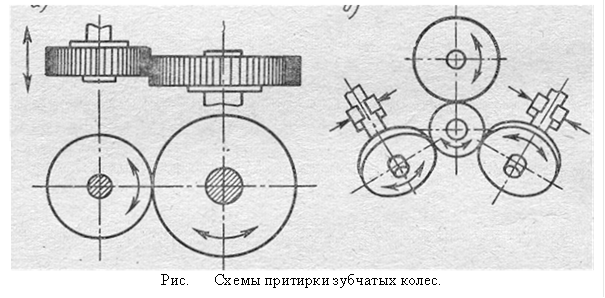

Для упрощения технологического процесса вместо зуболифования применяют операцию притирки. При этом обрабатываемое колесо вводят в зацепление с одним или несколькими притирами (зубчатыми колесами 5 степени точности, изготовленными из чугуна), и подают вместо смазки взвесь абразивного порошка с маслом в зону зацепления. Схемы притирки зубьев показаны на рисунке.

Типовая технология изготовления цилиндрических зубчатых колес

5 степени точности.

Маршрутный технологический процесс включает следующие операции:

0) Заготовительная - штамповка.

1) Предварительная черновая токарная обработка с одной стороны.

2) Предварительная черновая токарная обработка с другой стороны.

3) Термическая: нормализация и стабилизирующий отпуск.

4) Чистовая токарная с одной стороны.

5) Чистовая токарная с другой стороны.

|

6)  Протяжная: протягивание шлицевого отверстия.

Протяжная: протягивание шлицевого отверстия.

7) Предварительное шлифование наружной и одной из торцевых поверхностей.

8) Предварительное шлифование отверстия и другого торца.

9) Черновое зубонарезание.

10) Чистовое зубонарезание

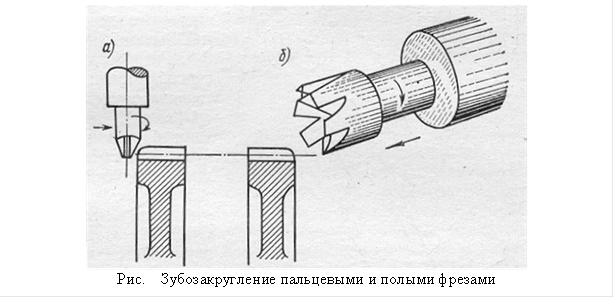

11) Зубозакругление.

12) Термическая: закалка и отпуск.

13) Притирка боковых сторон шлицев.

14) Шлифование наружной и одной из торцевых поверхностей.

15) Шлифование отверстия и другого торца.

16) Черновое зубошлифование.

17) Термическая: искусственное старение.

18) Чистовое шлифование наружной и одной из торцевых поверхностей.

19) Чистовое шлифование отверстия и другого торца.

20) Чистовое зубошлифование.

Особенности технологического процесса.

- формирование точности зубьев колеса обеспечивается предварительной подготовкой баз для обработки зубьев (оп. 7, 8), и восстановлением точности базовых поверхностей после термообработки (оп. 14, 15 и оп. 18, 19).

- Чистовые операции (оп. 18 - 20) выполняются в термоконстантном отделении цеха (t = 20 ± 0,5°C).

-

|

Схемы обработки на некоторые операции технологического процесса приведены на рисунке.

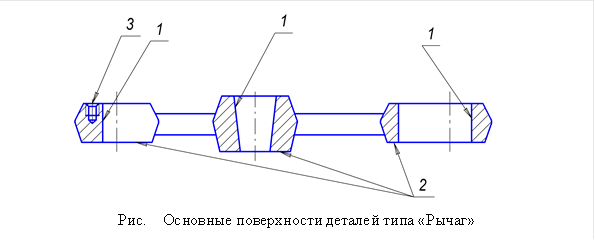

Типовая технология изготовления рычагов

Разновидности поверхностей и ТУ на их изготовление:

1) основные отверстия (7-8 кв. Ra = 2,5 - 1,25 мкм).

2) торцы бобышек (Rz = 20 … Ra = 2,5, точность - 10 - 12 квалитет).

3) дополнительные поверхности (шпоночные канавки, мелкие резьбовые отверстия, винтовые канавки для смазки) - ТУ соответствуют аналогичным поверхностям корпусных деталей, зубчатых колес и т.п.

|

Основные ТУ:

- отклонение от перпендикулярности торцов бобышек и основных отверстий в пределах 0,1 мм на радиусе 100 мм

- соосность наружного контура и основных отверстий (для шатунов и некоторых точных изделий).

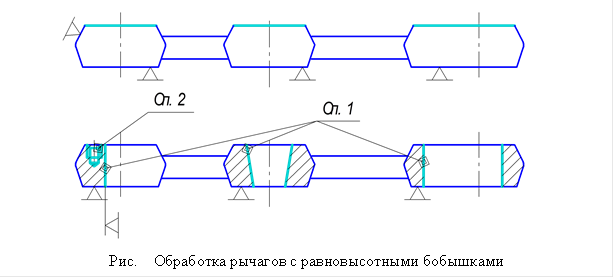

В зависимости от высоты бобышек, и соотношения их диаметра к высоте различают 3 основных варианта маршрута обработки рычагов:

1.

|

Для рычагов с равновысотными бобышками;

1.1 Фрезерование всех бобышек одновременно (применяется любой универсальный или программный фрезерный станок).

1.2 Сверлильная операция по обработке основных отверстий.

1.3 Обработка дополнительных поверхностей (протягивание или долбление шпоночных канавок, обработка мелких резьбовых отверстий под крепеж).

2. Для рычагов с разновысотными бобышками (H/d < 3);

2.1 Первоначально фрезеруются разновысотные бобышки и вместе с приспособлением-спутником передаются на сверлильную операцию с целью обеспечения постоянства технологических баз при обработке. Затем рычаг снимают со спутника и фрезеруют другую сторону бобышек, после чего выполняют обработку всех остальных поверхностей.

2.2 При использовании многоцелевых или агрегатных станков нет необходимости в приспособлениях-спутниках и фрезерование первой стороны бобышек и сверление отверстий выполняют с одного установа. Дальнейшая обработка аналогична 2.1.

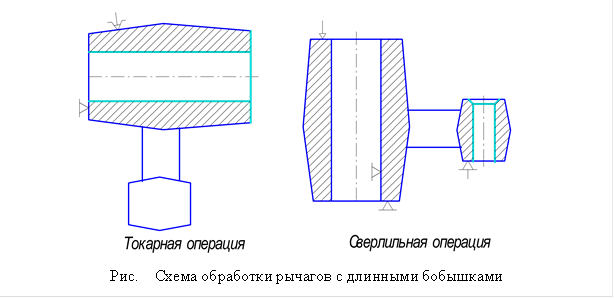

3.  Рычаги с длинными бобышками (H/d > 3).

Рычаги с длинными бобышками (H/d > 3).

3.1

|

Токарная операция (подрезка торца и расточка отверстия, базирование выполняется за наружную поверхность, используется специальное приспособление, которое необходимо сбалансировать.

3.2 Последовательность обработки остальных поверхностей аналогично операциям по обработке рычагов с разновысотными бобышками.

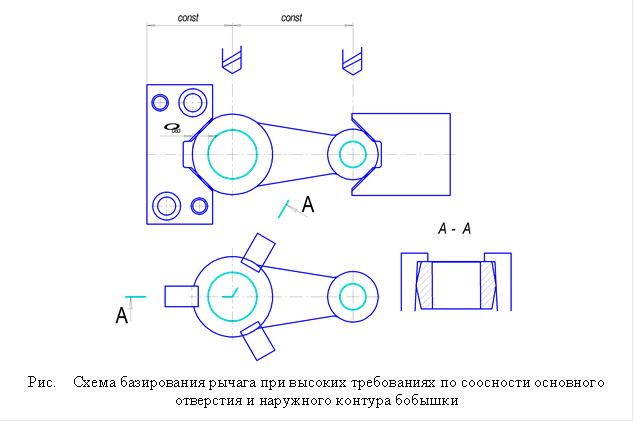

Схемы обработки некоторых поверхностей:

- базирование рычага при высоких требованиях по соосности основных отверстий и наружного контура.

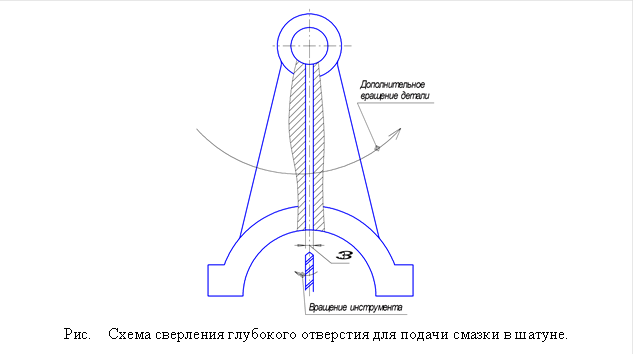

-

|

обработка смазочных каналов (глубоких отверстий).

![ Рис. Схема сверления глубокого отверстия для подачи смазки в шатуне. ]()

Основы технологии сборки машин и механизмов.

|

Сборка прессовых соединений.

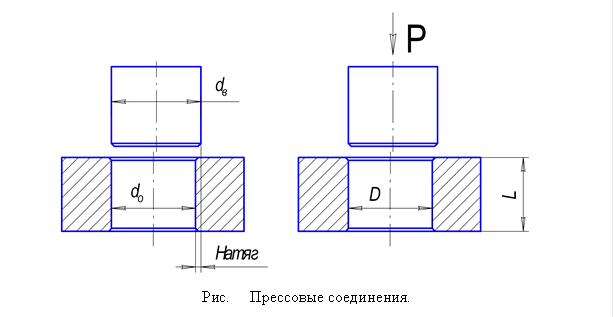

Различают два основных вида прессовых соединений:

- поперечно-прессовые (метод тепловых посадок);

- продольно прессовые

|

Прессовые соединения по методу тепловых посадок получают путем нагрева втулки или охлаждения вала. Необходимая для выполнения операции разница температур определяется по формуле:

,

,

где Кa - коэффициент линейного расширения материала втулки;

D - величина натяга в сопряжении по чертежу (определяется из условия обеспечения прочности прессового соединения при рабочих нагрузках на механизм).

i - дополнительная величина зазора ,необходимая для того, чтобы вал прошел в отверстие.

Соединения продольным прессованием получают с использованием гидравлических, винтовых и др. прессов. Усилие прессования определяют по формуле:

,

,

где f - коэффициент трения пары материалов втулка-вал;

pуд - удельное давление в сопряжении, определяется по формулам теории сопротивления материалов (задача о деформациях и напряжениях толстостенных труб):

|

Для качественной сборки прессовых соединений обязательным является применение специальной оснастки (оправок, направляющих втулок и т.п.) для устранения возможности возникновения перекосов собираемых деталей.

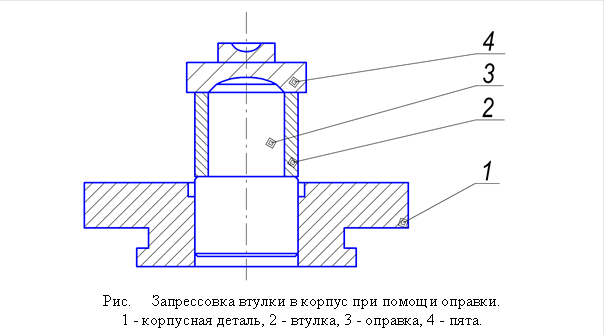

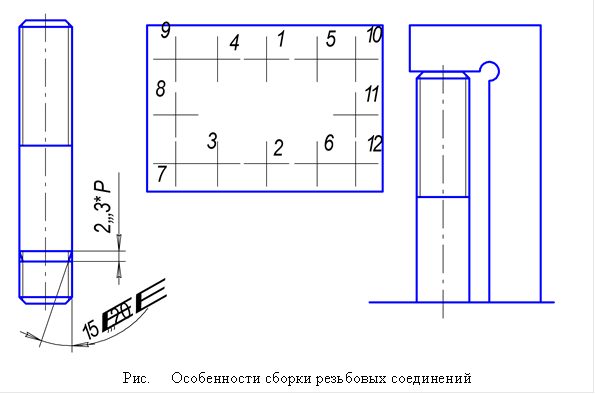

Резьбовые соединения.

Основные виды резьбовых соединений - болт-гайка и шпилька-гайка. Важные моменты при сборке - обеспечение необходимого усилия затяжки соединения и правильный порядок завинчивания. Усилие затяжки соединения может быть определено по формуле:

,

,

где Рр - удельное давление в соединении;

E- модуль упругости болта и гайки;

F - площадь контакта с деталью болта и гайки.

Необходимое усилие затяжки обеспечивается при сборке применением динамометрических ключей, пневматических гайковертов, настроенных на определенный момент затяжки, контроля удлинения болта по индикатору.

Порядок завинчивания для многоболтовых или многошпилечных соединений - от середины к краям по спирали (см рис.).

|

При сборке соединений шпилька-гайка шпильки в корпус устанавливаются с натягом, величина которого должна обеспечивать возможность свинчивания самой тугой гайки. Натяг в резьбе обеспечивается либо выбором поля допуска на резьбу, либо наличием сбега резьбы на 2…3 последних нитках. При использовании посадки по резьбе с натягом применяют селективную сборку (усилие затяжки определяется от руки при завинчивании в корпус на 2 оборота). Контроль высоты и перпендикулярности установки шпильки в корпусе выполняют по специальному шаблону. Порядок завинчивания и необходимого усилия при затяжке - аналогично болтовым соединениям.

Сборка узлов с подшипниками скольжения.

Технологические процессы сборки имеют особенности для различных групп подшипников скольжения. Основные группы ТП:

- сборка неразъемных подшипников;

- сборка толстостенных подшипников скольжения;

- сборка тонкостенных подшипников скольжения.

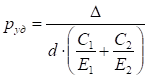

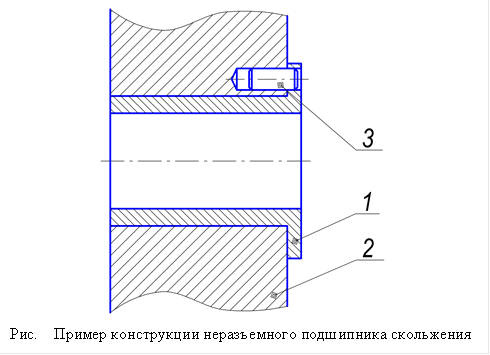

Операции сборки неразъемных подшипников:

1. Постановка втулки в корпус (запрессовка).

2. Фиксация втулки от проворота (штифтом).

3. Отделочная обработка запрессованной втулки на отделочно-расточном станке в сборе с корпусом (применяется для высокоточных узлов).

|

|

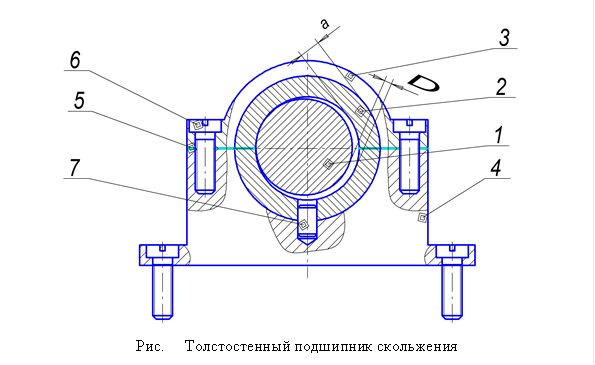

Операции сборки толстостенных подшипников (

).

). 1. Подбор и подгонка вкладышей по гнезду. Пятно контакта » 75 - 80%.

2. Подгонка на слесарной операции до нужного пятна контакта.

3. Установка нижнего вкладыша в корпус с фиксацией от проворота.

4. Операции 1 - 2 повторяются для верхней крышки.

5. Между корпусом и крышкой устанавливается прокладка (номинальное значение толщины определятся расчетом).

6. Устанавливается верхняя крышка с вкладышем.

7. Устанавливаются и завинчиваются динамометрическим ключом крепежные болты.

8. Контроль соединения:

- прямое измерение зазора щупом;

- проверка момента сопротивления вала вращению в опорах.

9. Если контроль не пройден - подгоняют толщину прокладок.

Для тонкостенных подшипников используется селективная сборка с подбором соответствующих групп вала и вкладыша. Запрессовка вкладышей в корпус выполняется на специальных стендах. Для затяжки крепежных болтов используются динамометрические ключи.

Сборка подшипников качения.

1) Установка внутреннего кольца на вал прессованием.(Обязательно выполняется проверка на свободное вращение и отсутствие заклинивания.)

2) Установка вала в корпус.

3) Установка прокладок (предварительно рассчитанных по толщине).

4) Установка крышек и закрепление их болтами.

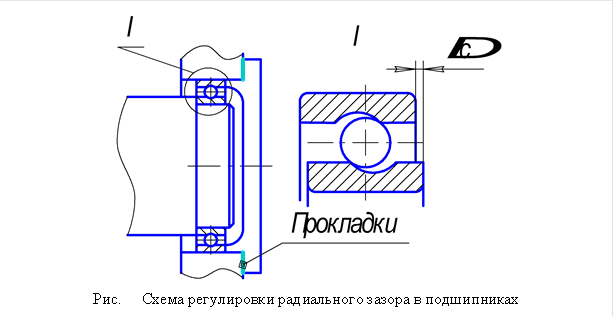

5) Регулировка узла по крутящему моменту на выходном валу. В случае указания в технических условиях выполняется регулировка радиального зазора в подшипнике (осевым перемещением колец относительно друг друга).

![ Рис. Схема регулировки радиального зазора в подшипниках ]()

Сборка и регулировка механических передач.

Порядок сборки ременной передачи:

1) Сборка шкива, если шкив составной. (Радиальное биение ручьев шкива относительно центрового отверстия - 0,1 - 0,3 мм)

2) Установка (запрессовка) шкива на вал. (Контроль запрессовки выполняется по крутящему моменту)

3) Статическая балансировка шкива. Допустимый дисбаланс для шкивов весом от 5 до 20 кг и диаметром от 100 до 500 мм находится в пределах 7 - 40 г. балансировку производят высверливанием металла шкива.

4) Регулирование передачи. Регулируется прежде всего усилие натяжения ремней (определяется по величине прогиба ремня под действием заданной нагрузки). Регулировку выполняют перемещением шкивов или подпружиниванием ремней роликами.

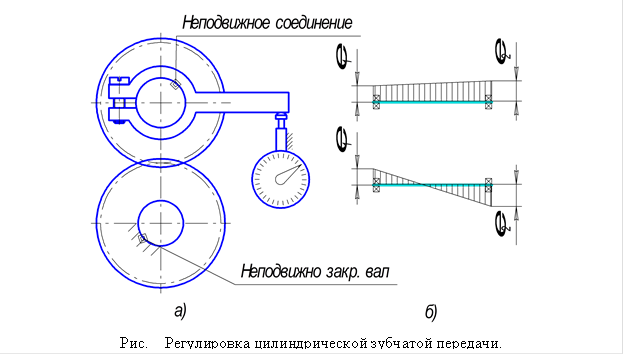

Порядок сборки цилиндрической зубчатой передачи.

1) Сборка зубчатого колеса (если оно составное).

2) Установка зубчатого колеса на вал (прессование) и проверка радиального и осевого биения.

3) Для высокоскоростных передач (n > 1000 об/мин) выполняется статическая (при необходимости и динамическая) балансировка колеса с валом. Уравновешивание производят высверливанием металла на зубчатом колесе.

4) Установка подшипников с учетом всех правил сборки подшипниковых узлов.

5) Установка валов в корпус.

6)

Регулирование передачи. Проверяются пятно контакта и зазор в зацеплении. В случае переменного зазора за один оборот колеса выполняют частичную разборку, поворачивают колесо относительно вала и, если зазор становится постоянным, колесо и вал помечают. Переменный зазор может быть вызван эксцентриситетом внутреннего и наружного колец подшипников, в этом случае проворачивают кольцо подшипника в корпусе для достижения нужного результата.

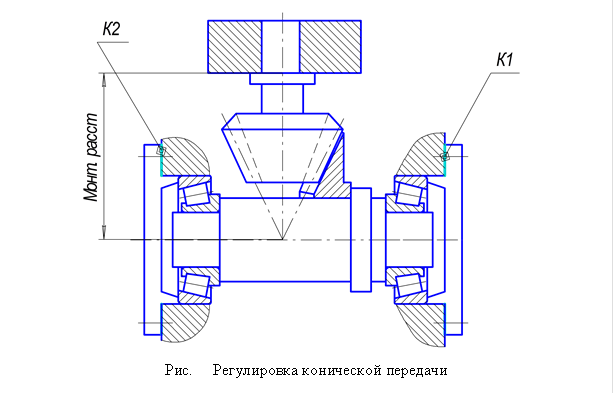

Особенности регулировки конических зубчатых передач:

Бесплатная лекция: "2. Система управления охраной труда (СУОТ) Часть 1" также доступна.

При регулировке необходимо обеспечить совпадение вершин и образующих конусов шестерни и колеса. Для этого в конструкции передачи необходимо предусматривать возможность осевого перемещения одного или обоих зубчатых колес. Сборку выполняют в следующей последовательности:

1) Одно из колес устанавливают на монтажное расстояние с регулировкой зазора прокладками до нормального значения.

2) Второе колесо предварительно устанавливают с регулировкой зазора в подшипниках.

3)

Для получения нужного пятна контакта и зазора в зацеплении прокладки перекладывают из-под левой крышки под правую или наоборот.

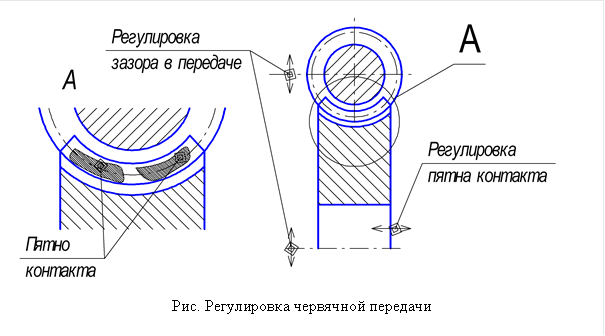

Особенности сборки червячной передачи:

|

При регулировке нормальные значения зазора в зацеплении достигаются радиальным перемещением червяка, для чего в конструкции корпуса редуктора либо устанавливается жесткий допуск на межосевое расстояние, либо предусматривается плоскость разъема, в которой устанавливаются прокладки для регулировки межосевого расстояния. Положение пятна контакта в зацеплении регулируют осевыми перемещениями червяка и колеса по методике аналогичной регулировке конических

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.

Классификация зубчатых колес, основные виды поверхностей и ТУ на их изготовление.