Сборочные процессы в технологии иэот

8 Сборочные процессы в технологии иэот

Контроль параметров кристаллов на пластине и плат на подложке на функционирование. Маркировка брака. Методы разделения пластин и подложек. Лазерное и «алмазное» скрайбирование. Сквозное и с последующей ломкой. Разделение с помощью свободного и связанного абразива. Проволокой, полотнами, дисками и алмазными режущими дисками (АРД). Методы установки кристаллов и плат в корпуса. Монтаж с использованием эвтектических сплавов, припоев, клеев и компаундов. Виды корпусов (классификация). Виды выводов. Технология проволочного монтажа. Методы создания неразъемных электрических соединений в изделиях ИЭОТ. Термокомпрессионная, ультразвуковая и термозвуковая сварки. РЛ: Паучковые выводы. Технология объемных выводов. Защита кристаллов и плат от дестабилизирующих факторов. Методы и материалы для гермитизации кристаллов и плат. Корпусирование. Типы корпусов (классификация). Методы контроля герметичности корпусов ИЭОТ.

8.1 Методы разделения пластин и подложек

Технология производства интегральных схем на стадии подготовку кристаллов и плат к сборке в корпусах предусматривает разделение полу проводниковой пластины, диэлектрической подложки с функциональными схемами на отдельные кристаллы (платы). Полупроводниковая пластина поступающая на операцию разделения и аккумулирующая в себе значительные трудовые и материальные' затраты, обладает большой стоимостью. Это обстоятельство Налагает высокую ответственность на операцию разделения, определяет ее важное место во всей технологической цепочке производства.

Требования к операции разделения пластин формируются в соответствии с требованиями, предъявленными к кристаллу. Основными и них являются высокий процент выхода годных кристаллов; геометрическая точность кристаллов; низкий уровень сколов по краям кристаллов.

Традиционные методы резки, применяемые в металлообрабатывающей промышленности, Не Всегда могут быть использованы, т.к. Полупроводниковые материалы отличаются высокой твёрдостью и хрупко стыо. Кроме того, традиционная механическая резка сопряжена < большими потерями дорогостоящего полупроводникового материала Наибольшее распространение в технологии микроэлектроники получили следующие способы разделения пластин на кристаллы:

• резка пластин на кристаллы диском с наружной режущей кромкой или с применением абразива;

• резка пластин на Кристаллы стальными полотнами и проволокой с применением абразива;

• разделение пластин на кристаллы скрайбированием с последующей ломкой;

Рекомендуемые материалы

• ультразвуковая резка пластин;

• разделение пластин на кристаллы травлением.

Из перечисленных способов наибольшее распространение нашли: резка алмазным режущим диском, скрайбирование алмазным резцом и ла зерное скрайбирование с последующей ломкой.

Резка алмазным режущим диском (ДАР) наиболее простой и легко осуществимый в Производственных условиях способ резки полупроводниковых материалов. Алмазная кромка диска "обладает высокой режущей способностью.

Механизм резки полупроводникового материала ДАР следующий: каждое алмазное зерно представляет собой микрорезец, который снимает мельчайшие стружки с обрабатываемой поверхности полупроводникового материала. Резка производится на высоких скоростях (около 5000 об/мин), с одновременным участием в резании большого количества алмазных зёрен, и результате чего достигается высокая производительность обработки. При резке выделяется большое количество тепла, поэтому ДАР необходимо охлаждать водой или специальной охлаждающей жидкостью.

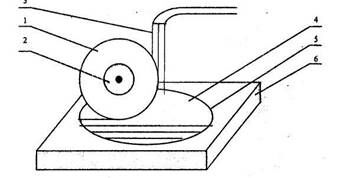

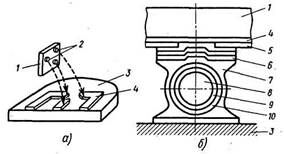

На рисунке 8.1.1 показана схема резки полупроводниковой пластины диском с наружной алмазной режущей кромкой. Диск 1 устанавливается на шпинделе станка и зажимается с двух сторон фланцами 2. В процессе резания алмазный режущий диск вращается с большой скоростью и охлаждается жидкостью 3. Разрезаемую полупроводниковую пластину 4 закрепляют клеящей мастикой 5 на основание 6.

Рисунок 8.1.1 Схема резки полупроводниковой пластины диском с наружной алмазной режущей кромкой

Для увеличения производительности на шпинделе станка через прокладку размещают несколько ДАР (в среднем до 200). Толщину прокладок выбирают в зависимости от требуемых размеров обработки.

Основным недостатком резки диском с наружной режущей кромкой являлась" невысокая жесткость Инструмента (ДАР), зависящая в основном от соотношения его размеров (толщины и внешнего диаметра). Один из путей повышения жесткости инструмента (ДАР) - увеличение скорости его вращения. Возникающие 'при этом центробежные силы направляют по радиусу ДАР, придают ему дополнительную жесткость, однако при большом числе оборотов (свыше 10 000 об/мин) возникают вибрации станка и режущего инструмента.

Другой путь увеличения жесткости - это применение более толсто основы ДАР, однако при этом получается большая ширина пропила, также увеличиваются потери полупроводникового материала.

Жесткость инструмента может быть увеличена также за счет уменьшения разности внешнего диаметра ДАР и прижимных фланцев или прокладок. Установлено, что ДАР будет обладать большей жесткостью, если режущая кромка выступает за края прокладок не более чем на 1,5 толщины разрезаемого материала. .

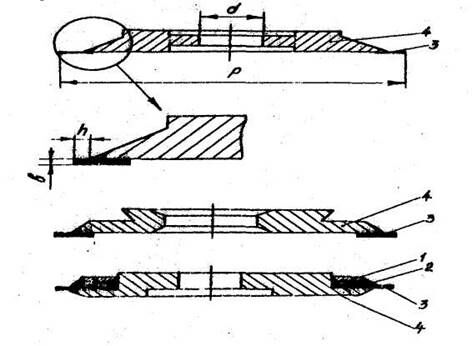

Современный ДАР (рисунок 8.1.2) представляет собой алюминиевый корпус, на котором электрохимическим методом осажден никель (в качестве связующего материала) с различными абразивными включениями (для разделения полупроводниковых пластин, например, используют мелкие зёрна алмаза размером 3-5 мкм), а затем с части корпуса никель удален хим1 ческйм травлением для вскрытия режущей Кромки.

Рисунок 8.1.2 Современный ДАР:

1 - прижимная прокладка; 2 - адгезионный материал; 3 - абразивный слой; 4 - алюминиевый корпус; b - толщина лезвия; h - высота лезвия; d - посадочный диаметр ДАР; p - внешний (рабочий) диаметр ДАР

При резке пластин ДАР на скоростях вращения инструмента выше 6700 об/с вследствие интенсификации гидромеханических процессов возраста величина сколов в зоне реза. Проблема устранения этих явлений была решена в конструкции диска, где за счёт введения тонкого слоя алмазно-адгезионного материала между абразивным слоем режущей кромки опорным кольцом диска обеспечивается поглощение энергии колебаний стоячих волн в режущей кромке и обеспечивается более высокое качество юза.

Усовершенствованным вариантом ДАР является конструкция, представляющая собой тончайшее лезвие в форме круга, основой которого является эластичный компаунд с равномерно распределенными в нём по объёму алмазными зёрнами. Гонкое лезвие зажимается между двумя обкладками, придающими ему жёсткость. Такой диск обеспечивает получение ширины реза, равной его толщине.

Алмазный режущий диск - своеобразный абразивный инструмент, и поэтому боковые плоскости кристалла имеют вид шлифованной поверхности. Благодаря использованию высоких скоростей движения ДАР можно резать хрупкие, твёрдые и другие материмы. Качество разделения пластин и износостойкость дисков определяется, в первую очередь, точностью оборудования и правильным выбором технологических режимов резания. Выбор оптимального технологического режима обработки определяется свойствами обрабатываемых материалов, глубиной резки и допустимым уровнем сколов.

При разделении полупроводниковых пластин на кристаллы с сохранением ориентации дисковую резку проводят на эластичных адгезионных носителях, представляющих собой полимерные ленты с адгезионным слоем на поверхности, либо на жёстких подложках, в качестве которых могут использоваться бракованные кремниевые пластины, графит, керамика и другие материалы. Для закрепления пластины чаще всего используют “электронный” воск.

При использовании гибкого носителя пластины надрезаются до минимальной перемычки (~10мкм). Операция разламывания на кристаллы, характерная при скрайбировании, отсутствует, а осуществляется непосредственно на операции монтажа, где каждый из кристаллов снимается с адгезионного носителя с подколом. Качество этого процесса в значительной степени определяется свойствами адгезионного носителя, обеспечивающего ориентацию кристаллов при обработке и межоперационной транспортировке. Адгезионный носитель по физико-химическим свойствам должен быть совместим с кремниевым, а также обладать исключительной равномерностью клеевого покрытия, стабильностью адгезионных свойств в воде (отмывка в воде после резки), высокой пластичностью (растягиваться в 1,5-2 раза) и способностью сохранять напряжённое состояние при растягивающих усилиях.

При выборе типа адгезионного носителя необходимо учитывать размеры кристаллов: чем больше кристалл тем меньшей адгезией должен область носитель. Это требование определяется необходимостью беспрепятственного съёма при монтаже.

Полупроводниковая пластина, наклеенная на адгезионный носитель - ленту для сохранения ориентации разделённых кристаллов, закрепляется в кассете, обеспечивающей натяжение ленты. Такие кассеты выпускаются двух типов в различном конструкторском исполнении кольцеобразные и прямоугольные.

Скрайбирование является одним из методов разделения пластин на кристаллы, заключающееся в том, что на поверхность Полупроводниковой пластины резцом, лазерным лучом или другими способами наносят неглубокую риску (англ. scribe), вокруг которой концентрируются механические напряжения, ослабляющие материалы. Основным достоинством метода скрайбирования наряду с высокой производительностью и культурой производства является: малая ширина прорези, а, следовательно, и отсутствие потерь полупроводникового, материала, которых невозможно избежать при использовании других методов разделения пластины на кристаллы. Наиболее широко скрайбирование используют в планарной технологии изготовления ИС, когда на пластине уже сформированы полупроводниковые структуры.

Разделение осуществляется в две стадии: вначале пластины скрайбируют, для чего риски наносят между готовыми структурами по свободному полю в двух взаимно перпендикулярных направлениях, а затем разламывают по рискам на прямоугольные или квадратные кристаллы. Операция разламывания. Производится на специальном технологическом оборудовании.

Качество скрайбирования при механическом создании риски резцом и последующей ломки в значительной степени зависит от состояния рабочей части алмазного резца. Работа резцов с изношенным режущим ребром или вершиной приводит к сколам при скрайбировании и некачественной ломке. Обычно скрайбирование выполняют резцами, изготовленными из натурального алмаза, которые по сравнению с более дешёвыми резцами из синтетических алмазов имеют большую стойкость. Наибольшее распространение получили резцы, имеющие режущую часть в форме трёхгранной или усеченной четырёхгранной пирамиды, режущими элементами которой являются ребра пирамиды.

Средняя стойкость резца (одного режущего ребра) при скрайбировании кремния составляет 25-40 пластин диаметром 100 мм (3500 резов). После скрайбирования 25 - 40 пластин или при появлений сколов на пластине резец необходимо проконтролировать под микроскопом. Как показывает опыт, применять резцы с износом режущего ребра более 10-15 мкм нецелесообразно, так как они не обеспечивают качественного скрайбирования. Кроме того, при чрезмерном износе вершин режущего ребра их восстановление при переточке резца затруднено, к быстрому износу резца приводит скрайбирование пластин с покрытием из окисла кремния или ионного диэлектрика. На таких пластинах необходимо предусматривать специальную (без покрытия) дорожку полупроводникового материала шириной 50 - 75 мкм.

Широкое применение нацию также лазерное скрайбирование полупроводниковых пластин, при котором надрез (риска) образуется не механическим, а электрофизическим способом - путём испарения узкой полосы полупроводникового материала с поверхности пластины с помощью сфокусированного лазерного пучка, имеющего большую мощность излучения.

Скрайбирование лучом лазера имеет большое преимущество перед скрайбированием алмазным резцом: на рабочей поверхности пластины не происходит образования микротрещин и сколов вследствие отсутствия механического контакта "режущего инструмента" (лазерного луча) с полупроводниковым материалом; скорость скрайбирования может быть увеличена в несколько раз (до 100 - 200 мм/с) благодаря тому, что луч лазера всегда контактирует с поверхностью пластины; возможно скрайбирование пластин с любым, в том числе с диэлектрическим покрытием; возможно не только скрайбирование на различную глубину, но и сквозное разделение пластины (без последующего разламывания их на кристаллы).

Размеры риски - ширина и глубина, зона термического влияния лазерного луча, а также скорость скрайбирования и равномерность удаления материала по всей длине риски определяется скоростью перемещения пластин относительно лазерного луча, мощностью, частотой и длительностью импульсов лазерного излучения, а также размером сфокусированного пятна.

Современные установки лазерного скрайбирования позволяют получать риски шириной около 30 мкм и глубиной не менее 50 мкм при скорости скрайбирования свыше 50 - 100 мм/с. Зона термического воздействия лазерного излучения составляет при этом не более 50 - 75 мкм, включая ширину риски. Скрайбирование на большую глубину, в том числе сквозное разделение (на глубину до 200 мкм), выполняют с меньшей скоростью (5-10 мм/с).

К недостаткам лазерного скрайбирования следует отнести большую сложность и стоимость оборудования, а также необходимость специальных мер защиты рабочей поверхности от продуктов лазерной обработки, образующихся в процессе испарения материала под воздействием лазерного излучения.

Разделение разламыванием. Разламывание выполняется машинным или ручным способом. Ручное разламывание обычно позволяет получать больший выход, чем машинное. Так как при использовании многорезцовой головки производится одновременное скрайбирование всей пластины, ручное разламывание позволяет, если это понадобится, производить разламывание в любой последовательности. Обычное разламывание производится таким образом, чтобы на разделение одной пластины приходилось наименьшее число разламываний. Однако при ручном разламывании оператор может "почувствовать", когда необходимо дополнительное усилие, и затем в соответствии с этим может изменить последовательность. Например, если оказывается, что для разламывания по одной из длинных линий необходимо избыточное давление, оператор может быстро изменить последовательность и произвести сначала разламывание по белее короткой, линии. Поэтому после того, как пластина расколота на малые части, "трудная" линия будет разделена на части малой длины, благодаря чему разламывание коротких частей станет более простым. Другим преимуществом ручного разламывания является возможность Наблюдения оператором каждой линии в процессе разламывания, что позволяет обнаружить заблаговременно линии некачественного реза.

Линия реза коническим алмазным резцом должна, быть очень слабой, без следов образования узора из трещин. Избыточная нагрузка на резец проявляется в виде большого количества отщеплённых кусочков пластины. Образующиеся при этом трещины ц сколы образуют картину, похожую на выпадение инея; В зависимости от нагрузки такая картина может возникнуть в процессе скрайбирования либо сразу после него, а иногда и нескольких часов спустя. В результате при разламывании линия скола Может начать распространяться вдоль линии скрайбирования, но затем может изменить направление и распространиться вдоль любой из трещин. Поэтому необходимо, чтобы между скрайбйрованием и разламыванием проходило минимальное время.

Наиболее распространенными являются методы разламывания проскрайбированных пластин сферой, полуцилиндром и валиком.

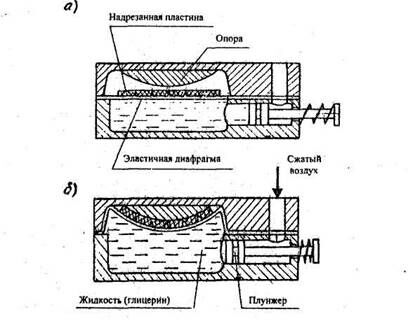

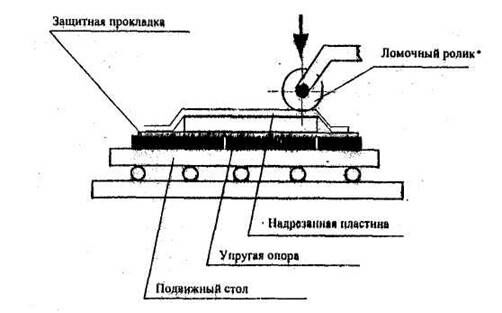

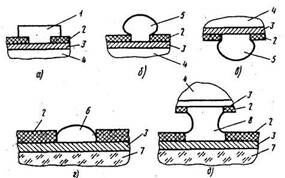

Разламывание пластин цилиндрических и сферических (Рисунок 8.1.3) опорах позволяет получать кристаллы с соотношением сторон от 1:1 до 1:1,5. Радиус кривизны сферы или полуцилиндра для различных размеров кристаллов должен быть различным.

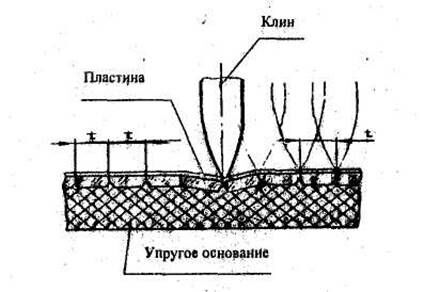

Более универсальным является метод разламывания валиком (Рисунок 8.1.4). Пластину помещают проскрайбированной поверхностью на упругую опору и прокатывают последовательно в двух взаимно перпендикулярных направлениях твердым валиком диаметром 10 – 30 мм. Усилие нагружения подбирается в зависимости от жесткости опоры. Меньший диаметр валика и более жесткие опоры используются при меньших отношениях длины кристалла к толщине пластины (1/Н).

Рисунок 8.1.3 Схема пневмогидравлической ломки полупроводниковых пластин М сферических (цилиндрических) опорах:

а) - исходное положение; б) - положение после разламывания.

При больших значениях параметров отношения 1/Н вместо валика применяют клин с небольшим радиусом скругления, который последовательно ориентируют по линиям скрайбирования полупроводниковой пластины (Рисунок 8.1.5). Усилие нагружения при разламывании клином должно быть программируемым.

Рисунок 8.1.4. Разламывание пластины валиком

Рисунок 8.1.5. Схема разламывания клином

Резка подложек. В настоящее время для подложек тонкоплёночных схем используемая керамика с высоким содержанием окиси алюминия, является слишком твёрдой для обычного скрайбирования и разламывания. Для резки керамических подложек применяется распиливание алмазным диском, которое состоит из четырёх основных этапов: закрепление и ориентация подложки, распиливание, демонтаж и очистка.

Закрепление и ориентация. Подложки закрепляются на металлических брусках, поддерживающих подложки в результате распиливания. Для этого они приклеиваются к брускам с помощью гликольфталата при нагреве. Для совмещения подложка помещается точно по отношению к ограничителю на бруске и потенциальная линия реза настраивается параллельно прямоугольным краям бруска. Затем брусок с наклеенной подложкой монтируется на магнитном зажимном устройстве установки для резания, В бруске делаются продольные канавки, что позволяет вести резку подложки насквозь, не задевая алмазным диском металла.

Резка. Для операции резания используется установка для прецизионного резания с магнитными зажимными устройствами. На общей оси набирается несколько алмазных дисков что обеспечивает получение большого числа параллельных рёзов. Подгонка расстояний между дисками осуществляется с помощью металлических прокладок и клиньев из пластмассы. Первоначальная настройка бруска по отношению к дискам осуществляется с помощью подгонки Поперечной подачи столика. После этого предполагается, что все бруски точно совмещены, если они точно и надёжно устанавливаются по отношению к упору магнитного зажимного устройства. Для уменьшения времени настройки используются два набора дисков, один из которых настраивается для резки в одном направлении и другой - в направлении, перпендикулярном к первому. .

Обычно для получения максимальной производительности требуются высокие скорости резания. Выбор конкретной скорости определяется следующими факторами: число дисков на оси, размеры и концентрация алмазных кристаллов на диске, требуемое качество обработки края подложки и желательный срок службы Диска. Для получений чистых, близких к полированным краев, применяется резка при малой скорости с использованием дисков с Мелкозернистыми алмазами с высокой концентрацией покрытия. Увеличения размеров частиц и скорости реза приводит к более глубокой поверхности реза и в Пределе может привести к появлению зазубрин и растрескиванию.

Так как общие размеры схемы должны точно выдерживаться и края подложки должны быть в приемлемой степени гладкими с минимальным количеством зазубрин и трещин, для использования в производстве необходимо выбирать алмазные диски высшего качества при скорости резки 100 -200 об/мин.

Демонтаж и очистка. После окончания резания по обоим направлениям брусок с подложкой снимают с магнитного зажимного устройства и помещают в растворитель. Когда клеящее вещество размягчится, подложка снимается с бруска и остатки клеящего вещества удаляются путём дальнейшего отмачивания в растворителе, например, в ацетоне.

8.2 Методы установки кристаллов и плат в корпуса

8.2.1 Монтаж с использованием эвтектических сплавов

В отличие от контактно-реактивной пайки эвтектический сплав образуется не в результате контактного плавления соединяемых материалов, а вводится в качестве припоя между соединяемыми поверхностями кристалла и корпуса.

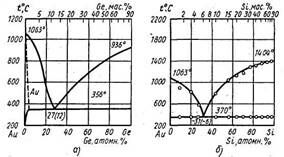

Пайкой эвтектическими сплавами присоединяют полупроводниковые кристаллы к корпусам. Золочение контактирующих поверхностей каких-либо ощутимых результатов не дает. В качестве эвтектических используют сплавы золото - германий или золото — кремний, диаграммы состояния которых показаны на рисунке 8.2.1.1, а, б.

Рисунок 8.2.1.1. Диаграммы состояния сплавов;

a - золото-германий, б- золото-кремний

Подготовленные к пайке детали нагревают в нейтральной атмосфере (осушенном и очищенном азоте) до температуры, несколько превышающей температуру плавления эвтектического сплава. Эвтектические сплавы золото — германий и золото — кремний содержат (по массе): первый 12 % германия и 88 % золота, а второй - 6 % кремния и 94 % золота. Температура плавления эвтектик золото - германий и золото - кремний, соответственно равная 356 и 370 °С, ниже температуры плавления каждого из этих материалов. Эвтектические сплавы являются смесью, а не химическим соединением.

Использование для пайки эвтектического сплава золото -кремний дает хорошие результаты, но сложность приготовления ограничивает его применение. Кроме того, при изготовлении происходит расслоение сплава золото — кремний. Поэтому чаще применяют эвтектический сплав золото — германий ЗлГр12, примерный режим пайки которым на специальной установке приведен ниже.

Температура поверхности столика, ОС……………………….410 + 10

усилие на инструменте, Н……………………………………..0,6 – 0,7

Амплитуда колебаний инструмента, мм.............................. 0,08

Время пайки, с............................................................................. 7

При климатических (на термоциклирование) и механических (на вибропрочность и многократные удары) испытаниях выполненные таким образом паяные соединения кристаллов с корпусом не разрушаются.

По сравнению с контактно-реактивной пайка эвтектическими сплавами обладает рядом достоинств. Так как эвтектические сплавы имеют невысокую температуру плавления, хорошие жидкотекучесть и способность смачивания, а также незначительное время нагрева до температуры пайки, в паяном соединении не создаются большие остаточные напряжения, образующиеся вследствие разницы ТКЛР соединяемых материалов. Введение эвтектического сплава между соединяемыми поверхностями способствует сглаживанию на них шероховатостей и неровностей.

Нерастекшийся припой свидетельствует о плохой смачиваемости им золоченой поверхности корпуса и кристалла или о недостаточно высокой температуре пайки. Это является одной из причин низкой прочности паяного соединения. Появление трещин и сколов на кристаллах связано с большим усилием, прикладываемым к рабочему инструменту, или слишком резким подъемом температуры пайки по сравнению с оптимальной.

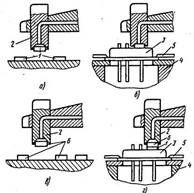

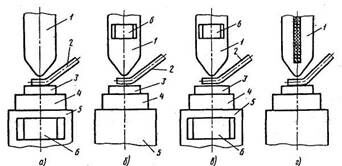

Пайка кристаллов к контактным площадкам корпусов эвтектическим сплавом состоит из следующих операций: захвата прокладки 1 из эвтектического сплава, ее переноса и укладки на место пайки (Рисунок 4, а, б); захвата кристалла б, переноса и присоединения его к корпусу 3 (Рисунок 4, в, г). Захват, перенос и удержание прокладок и кристаллов выполняются специальным инструментом — вакуумным пинцетом 2. При этом усилие захвата и удержания прокладки (кристалла) создается вследствие перепада давлений.

Рисунок 8.2.1.2. Пайка кристалла к контактной площадке корпуса эвтектическим сплавом:

а, б - захват и укладка прокладки, в, г - захват и укладка кристалла на прокладку и их пайка; 1 - прокладки, 2 -инструмент (вакуумный пинцет), 3 -корпус, 4 - нагреватель, 5 - устройство прижима корпуса к нагревателю, б –кристаллы

8.2.2 Монтаж с использованием клеев и компаундов

Монтаж кристаллов приклеиванием обычно применяют при изготовлении полупроводниковых приборов и ИМС общего назначения, так как он довольно прост, экономичен, не требует сложного технологического оборудования и позволяет получать соединения из различных материалов, обладающие заданными характеристиками.

В качестве клеев широко используют пластмассы - эпоксидные смолы, которые обеспечивают достаточную механическую прочность и надежность соединений и имеют низкую температуру отверждения, что исключает ухудшение параметров полупроводниковых приборов и ИМС вследствие перегрева кристаллов.

В зависимости от свойств пластмассы подразделяют на диэлектрические, теплопроводящие и оптические. Пластмассы без наполнителей являются диэлектриками. Если добавить в пластмассу серебряный порошок в количестве от 60 до 80 % по массе, она становится электропроводной и одновременно значительно возрастает ее теплопроводность, так как серебро является отличным проводником электрического тока и теплоты.

Для" монтажа кристаллов оптоэлектронных приборов (фотодиодов, фототранзисторов, цифровых индикаторов и др.) требуются пластмассы, не содержащие наполнителей, обладающие высокой прозрачностью в диапазоне длин волн 300—700 нм, не изменяющейся в течение длительного времени эксплуатации, малой вязкостью (400-3000 сП) и отверждающиеся при 90— 125 °С в течение 4-24 ч.

При монтаже кристаллов клей наносят либо на их обратную сторону, либо на корпус автоматически небольшими каплями или штемпелем. Иногда применяют таблетки из пластмассы.

Приведем для примера несколько марок клеев, используемых при монтаже кристаллов в корпуса. Так, клеиУП-5-201 и УП-5-201Э созданы на основе эпоксидной смолы, модифицированы циклоалифатическими соединениями и соответственно являются токопроводящими и изолирующими. Клей ЭЧЭ-С изготавливается из эпоксидной смолы с серебряным наполнителем и является токопроводящим. Клей УП-5-207М аналогичен по составу клею УП-5-201Э и предназначен для соединения позолоченных контактных площадок корпусов и кристаллов.

Токопроводящие клеи отверждаются при 120 ОС в течение 2 ч или при 170 ОС в течение 1 ч, а нетокопроводящие - при 120 и 150 ОС при аналогичной выдержке.

Монтаж кристаллов пайкой стеклом применяют при массовом производстве маломощных однокристальных полупроводниковых приборов, в которых не требуется электрический контакт между нижней поверхностью кристалла и корпусом. Стекло в виде пасты обычно наносят методом трафаретной печати или напылением на место монтажа в корпуса,, размягчают нагревая и укладывают кристалл, охлаждая затем, корпус до комнатной температуры.

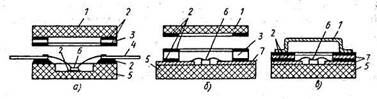

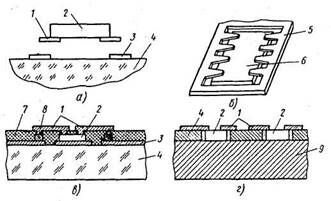

Корпус ИМС, в котором монтаж кристалла, присоединение выводов и герметизация выполнены стеклом, показан на рисунке 8.2.2.1, а. При этом трафаретной печатью или напылением на контактные площадки керамического основания 5 корпуса под выводы и кристалл, а также на крышку 1 наносят

Рисунок 8.2.2.1. Корпуса ИМС, в которых пайкой стеклом выполняется монтаж кристалла, присоединение выводов и- герметизация (д), изоляция проводящих слоев и герметизация (б), изоляция токоведущих дорожек и герметизация (в):

1. - крышка, 2 - стеклянный припой, 3 - рамка, 4 - вывод, 5 - основание, 6 - кристалл, 7 - слой металлизации

стеклянный припой 2, который оплавляют в печи, не допуская кристаллизации. Затем на нагретое до 450 °С керамическое основание 5 монтируют кристалл 6 и присоединяют выводы 4, вдавливая их в размягченное стекло. После этого герметизируют корпус, соединяя крышку с основанием, сжимая их и прогревая при температуре около 500 ОС в течение 5 мин. При повторном нагреве происходит кристаллизация стеклянного припоя, что повышает прочность спая.

В корпусе ИМС, показанном на рисунке 8.2.2.1, б, стеклянный припой 2 последовательно наносят трафаретной печатью на слои металлизации 7 для изоляции их друг от .друга. Герметизируют такие корпуса, соединяя стеклянным припоем 2 керамическое основание 5 корпуса с керамической крышкой 1.

В корпусе ИМС, показанном на рисунке 8.2.2.1, в, два слоя стеклянного припоя 2 служат для изоляции токоведущих дорожек. Герметизируют такие корпуса так же, как показанный на рисунке 8.2.2.1,6.

8.3 Виды выводов.

Создание между контактными площадками кристаллов и корпусов с помощью электродных выводов надежного при различных условиях эксплуатации электрического контакта является важным технологическим процессом производства полупроводниковых приборов и ИМС. Присоединение тонких алюминиевых или золотых проволочек — электродных выводов — до настоящего времени остается малопроизводительной, трудоемкой и низконадежной операцией, которую выполняют на специальных установках с визуальным наблюдением и ручным ориентированием инструмента, проволоки и мест присоединения, и отдельных случаях стоимость присоединении электродных выводов составляет до 50 % стоимости ИМС. Половина все: отказов ИМС происходит из-за нарушения электрической контакта.

Методы присоединения электродных выводов можно раз делить на проволочные и беспроволочные. К проволочным -наиболее распространенным методам — относятся термокомпрессионная (термокомпрессия), ультразвуковая и микроконтактная сварка, а также пайка, которые будут подробно рас смотрены в следующих параграфах. Ознакомимся с беспроволочными методами, имеющими незначительное применение но являющимися перспективными. К беспроволочным мето дам (отсутствие проволочных электродных выводов) относят монтаж перевернутого кристалла (флип-чип) и кристалл с балочными выводами.

При монтаже перевернутого кристалл (Рисунок 8.3.1, а) вместо проволочных выводов используют выступ*

Рисунок 8.3.1. Монтаж перевернутого кристалла: а — с выступами, б - с шариками; 1 - кристалл, 2 - выступы, 3 - плата, 4 - алюминиевая металлизация, 5 - пленка диоксида кремния, б - слои хрома, 7, 10 - припой, 8 - медный шарик, 9 - слой никеля

(столбики) 2 высотой в десятые доли миллиметра, расположен ные в определенных местах полупроводникового кристалла 1 Естественно, что все необходимые соединения на кристалл электрически связывают с выступами. Кристалл переворачиваю выступами вниз, опускают на плату 3 с точно расположенным участками металлизации 4, прикладывают давление и подводя теплоту для образования соединения выступов с платой.

Выступы на кристаллах могут быть изготовлены из низке температурного (мягкого) припоя, а также гальваническим осаждением алюминия или золота. В тех случаях, когда выступы получают гальваническим осаждением, кристаллы присоединяют термокомпрессионной или ультразвуковой сваркой.

Монтаж перевернутого кристалла имеет несколько разновидностей. Например, в качестве выступов используют медные шарики (Рисунок 8.3.1,6). Для этого в кремниевом кристалле 1, имеющем контактные площадки, покрытые пленкой 5 диоксида кремния, изготовляют окна, в которые осаждают три слоя 6 (хрома, хрома с медью и хрома с оловом). Затем на них наносят оловянистый припой 7 и укладывают медный никелированный шарик 8, который закрепляют оплавлением мягкого припоя 10. При совмещении такого выступа с предварительно облуженной контактной площадкой платы 3 и последующем нагреве с приложением давления к кристаллу происходит пайка, обеспечивающая надежное соединение.

Кроме того, применяют монтаж кристаллов, при котором выступы из мягкого припоя имеют контролируемую осадку (Рисунок 8.3.2, а-д). В пленке 2 диоксида кремния изготовляют окна, в которые гальванически на слой металлизации 3 осаждают припой 1 (Рисунок 8.3.2, а). При нагревании кристалла 4 припой принимает форму сферического выступа 5 (Рисунок 8.3.2,6).

Затем кристалл переворачивают выступом вниз (Рисунок 8.3.2, в), совмещают с платой 7 и нагревают. Выступ расплавляется и взаимодействует с предварительно нанесенным на плату припоем 6 (рис 8.3.2, г.) образуя столбик 8 припоя (Рисунок 8.3.2, д).

Рисунок 8.3.2. Монтаж кристалла с контролируемой осадкой выступов:

а, б - нанесение гальваническим способом припоя и оплавление его, в - переворачивание кристалла, г - нанесение припоя на плату, д - монтаж кристалла на плату; 1,5- припой, нанесенный на кристалл и оплавленный, 2 - пленка диоксида кремния, 3 - слой металлизации, 4 — кристалл, 6 - припой, нанесенный на плату, 7 - плата, 8 - столбик припоя

Силы поверхностного натяжения расплавленного припои устанавливают кристалл точно на свое место. Так как остальные поверхности кристалла и платы закрыты пленкой 2 диоксиде кремния, не смачиваемой припоем, кристалл припаивается т некотором расстоянии от платы, что исключает закорачивание выступов.

Достоинством монтажа перевернутого кристалла является то, что все соединения выполняются одновременно. Это повышает также ю надежность. Кроме того, использование при монтаже мягкого припое облегчает демонтаж бракованных кристаллов. Пластичность мягкой припоя частично компенсирует температурные напряжения в соединении

Однако этот метод монтажа довольно дорог, так как сложны операции подготовки кристаллов и плат, не обеспечивает хороший теплоотвод от кристаллов и- возможны локальные перегревы вследствие некоторой разницы температур в процессе монтажа. При нарушении технологического процесса сборки могут образовываться короткие замыкания между кристаллами и платами;

При монтаже кристаллов с балочным! выводами, выходящими за их габарит (Рисунок 8.3.3,а), гребенчатое расположение выводов экономит площадь полупроводниковых подложек. Кристалл 2 с балочными выводами 1 обычно присоединяют к слою металлизации 3 на плате 4 термокомпрессионной или ультразвуковой сваркой. Балочные выводы получают на подложках, еще не разрезанных на кристаллы (по групповой технологии). Для этого на поверхности подложек со структурами создают в пленке диоксида кремния окна, в которые наносят золото, образующее балочные выводы, а затем травлением разделяют подложки на отдельные кристаллы.

Разновидностями монтажа кристаллов с балочными выводами являются паучковое соединение и соединение, получаемое напылением балочных выводов.

Паучковое соединение (Рисунок 8.3.3, б) целесообразно применять, когда выводов более десяти. Балки в виде паучка 5 вырубают из ленты алюминиевой фольги, накладывают на подложку 6 и присоединяют, например термокомпрессией, к контактным площадкам. Затем разделяют паучок на отдельные выводы и монтируют ИМС в перевернутом виде в аппаратуре.

Рисунок 8.3.3. Монтаж кристаллов с балочными выводами: а - конструкция кристалла, б - паучковое соединение, в, г -балочные выводы, изготовленные напылением на столбиках и на плате; 1 - балочные выводы, 2 - кристалл, 3 - слой металлизации, 4 - плата, 5 - паучок, 6 -г подложка, 7 - пластмассовая пленка, 8 - столбик, 9 — металлическое основание

При соединении, получаемом напылением балочных выводов (Рисунок 8.3.3, в)., после выполнения всей пленочной разводки на нужных местах плат создают столбики 8, монтируют между ними кристаллы 2, которые накрывают сверху пленкой термопластичного материала (например, фторированным этилен-пропиленом) 7 и получают фотолитографией в пластмассе окна, оставляя незащищенными столбики и лицевые поверхности кристаллов. Затем вакуумным напылением в окна наносят золотую металлизацию (балочные выводы Г), соединяющую кристаллы со столбиками.

Балочные выводы можно получать также на плате (Рисунок 8.3.3, г). Для этого предварительно напылением и фотолитографией создают на плате 4 пленочные балочные выводы, а также отверстия, в которые помещают кристаллы 2, присоединяя их нижнюю сторону к металлическому основанию 9 (это способствует улучшению теплоотвода), а верхнюю соединяют термокомпрессией с балочными выводами.

Достоинствами монтажа кристаллов с балочными выводами являются улучшение условий теплоотвода, отсутствие разрушений кристаллов, так как давление прикладывается к балочному выводу; а также возможность визуального контроля.

В то же время такой монтаж в 2 раза дороже монтажа перевернутых кристаллов, так как требуется дополнительная металлизация и не допустимы даже незначительные отклонения плат от плоскостности. Кроме того, балочные выводы легко изгибаются (их сечение обычно равно 13x76 мкм), но иногда ломаются.

Необходимо отметить, что беспроволочные соединения целесообразно применять в массовом производстве при выпуске полупроводниковых приборов и ИМС не менее нескольких миллионов.

8.4 Термокомпрессионная, ультразвуковая и термозвуковая сварки

Термокомпрессия — это процесс соединения двух материалов, находящихся в твердом состоянии, при воздействии на них теплоты и давления. Температура нагрева соединяемых термокомпрессией материалов не должна превышать температуру образования их эвтектики, и один из материалов должен быть пластинным.

Получение прочного соединения термокомпрессиоиной сваркой можно объяснись следующим образом. Как известно, идеальных поверхностей не существует. В микроскоп при сильном увеличении можно увидеть, что на поверхностях контактной площадки полупроводникового кристалла и электродной проволоки (вывода) имеется множество микровыступов и микровпадин. Если приложить давление к электродному выводу, изготовленному из пластичного материала, и нагревать, например, полупроводниковый кристалл, произойдет пластическая деформация микровыступов электродного вывода, а также час-, тачная деформация микровыступов полупроводника и взаимное затекание соединяемых материалов в микровпадины, т.е. термокомпресоионная сварка.

При термокомпрессионной сварке образуется хорошая адгезия между полупроводниковым кристаллом и электродным (Выводом и создается надежный электрический контакт. Следует отметить, что чем пластичнее материал электродных выводов/, тем большим коэффициентом адгезии он обладает. Так, золото и алюминий по сравнению с другими материалами, используемыми для электродных выводов (медь, серебро), имеют наибольший коэффициент адгезии, соответственно равный 1,84 и 1,80.

В производстве полупроводниковых приборов и ИМС термокомпрессией соединяют следующие пары материалов: золото — кремний, золото — германий, золото — алюминий, золото — золото, алюминий — алюминий, золото — серебро и алюминий — серебро.

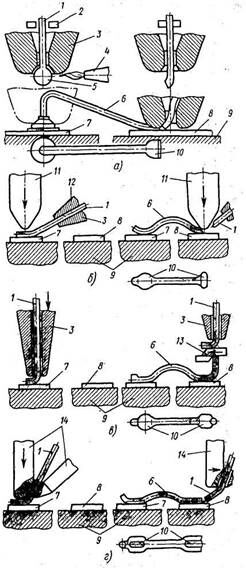

Присоединение электродных выводов термокомпрессией может быть выполнено в виде одной или нескольких плоских точек, шарика, а также встык (шариком) и внахлест. Рассматривая присоединение электродных выводов термокомирес-сией, обычно имеют в виду, что сварка выполняется, как правило, в двух местах: один конец вывода приваривают к контактной площадке кристалла (первая сварка), а второй - к выводу корпуса (вторая сварка). В зависимости от принятого технологического процесса присоединения выводов (в это понятие входит также оборудование, конструкция инструмента) термокомпрессию разделяют на шариковую, клином и сшиванием.

Шариковая термокомпрессия (Рисунок 8.4.1,а) каких-либо особых пояснений не требует. Следует только отметить, что шарик 5 на конце проволочного вывода может быть получен оплавлением электродной проволоки 1 в пламени водородной горелки 4 или прикосновением к электрическому разряднику.

При оплавлении в водородном пламени получают два шарика или один. При получении двух шариков один остается свободным на конце уже присоединенного вывода, а другой находится в капилляре 3 (инструменте) и предназначен для приварки очередного электродного вывода к кристаллу 7 и контактной площадке 8. Один шарик в водородном пламени получают в том случае, когда горелку используют только для оплавления конца проволоки в шарик, выходящий из капилляра, а не для отделения присоединенного электродного вывода от проволоки при второй сварке.

С помощью разрядника и на конце проволоки образуется только один шарик, которым электродный вывод присоединяют к контактной площадке кристалла. Второй конец электродного вывода в этом случае приваривают к корпусу 9 внахлест.

Термокомпрессия клином (Рисунок 8.4.1, б) довольно сложна для выполнения. Сначала необходимо совместить контактную площадку 8 кристалла 7 с инструментом - клином 11 и электродную проволоку 1 (вывод) с его концом. Затем, после сварки, вытянув проволоку из сопла 12, надо проделать те же манипуляции для присоединения второго конца проволоки 1 к корпусу 9. Далее отделяют электродный вывод от остальной части проволоки обрывом, ножницами, перерезанием иглой о край вывода корпуса или обрезкой специальным устройством.

Обрезка специальным устройством считается наилучшим способом, так как конец проволоки не сплющивается (сплющенный конец непригоден для следующей приварки) и не остается длинных отрезков, которые не только увеличивают расход проволоки (обычно золотой), но и могут быть причиной образования коротких замыканий.

При термокомпрессии сшиванием (Рисунок8.4.1, в) инструмент представляет собой капилляр 3 с вертикальным осевым отверстием. Иногда этот вид термокомпрессии называют петлевым. Процесс создания проволочных перемычек между кристаллом 7 и корпусом 9 в этом случае во многом напоминает обычное шитье. Только при шитье нитка проходит через боковое отверстие иголки, а при термокомпрессии сшиванием —

через вертикальное осевое отверстие инструмента. 1

После приварки конца электродной проволоки 1 к кристаллу 7 ее вытягивают через капилляр 3, который совмещают с контактной площадкой 8 и выполняют вторую сварку. Затем проволоку обрезают ножницами 13, загибая свободный конец под инструмент.

Термокомпрессию инструментом ввиде "птичьего к л ю в а" (Рисунок 8.4.1, г) относят к термокомпрессии сшиванием. Инструмент — "птичий клюв" 14 — состоит из двух частей, между которыми пропускают электродную проволоку 1. После выполнения обеих сварок проволоку обрывают, перемещая инструмент в сторону от места сварки. Этот инструмент сложен в изготовлении и эксплуатации, поэтому имеет ограниченное применение в производстве. В то же время он обеспечивает высокую прочность соединения, так как на электродном выводе образуется его отпечаток 10 с ребром жесткости.

Необходимо отметить, что каждый способ термокомпрессии характеризуется своим отпечатком инструмента на электродном выводе.

Наиболее производительной считается шариковая термокомпрессия, но ее применяют только при сборке полупроводниковых приборов с большими контактными площадками, используя электродную проволоку диаметром более 20 мкм. При термокомпрессировании золотой электродной проволоки к кремниевому кристаллу температура нагрева составляет 350-380 °С, давление 60-100 МН/м2, а время выдержки 2-20 с. При соединении золотой проволоки со слоем золота, напыленным на пленку диоксида кремния, температура нагрева должна быть 250-370 °С, давление 60-100 МН/м2, а время 0,5-2 с.

Основным достоинством термокомпрессионной сварки является возможность соединения без флюса и припоев мeталлов в твердом состоянии при сравнительно низких температурах и малой их деформации (10— 30 %) как на воздухе, так и в атмосфере формиргаза или сухого водорода. Кроме того, термокомпрессия обладает сравнительно высокой технологичностью, заключающейся в простоте подбора режимов и изготовления оборудования, а также возможности контроля качества сварки.

Недостатки термокомпрессии — ограниченное число пар свариваемых металлов, высокие требования к качеству соединяемых поверхностей, сравнительно низкая производительность труда (обычно сварку выполняют под микроскопом).

Для присоединения электродных выводов термокомпрессией используют специальные установки, отличающиеся внешним оформлением и некоторыми особенностями конструкции, в основу которых заложены три технологических признака: способ нагрева, конструкция инструмента и вид термокомпрессионной сварки. В различных установках термокомпрессии могут нагреваться столик (Рисунок 8.4.2, а), инструмент (Рисунок 8.4.2, б) или одновременно инструмент и столик (Рисунок 8.4.2, в).

Рисунок 8.4.1. Термокомпрессионная сварка шариком (а), клином (б), сшиванием (в), "птичьим клювом" (г):

1 - электродная проволока, 2 - зажимное устройство, 3 - капилляр, 4 -водородная горелка, 5 - шарик, 6 -электродный вывод, 7,8- контактные площадки кристалла и корпуса (платы), 9 - корпус (плата), 10 - форма отпечатка инструмента, 11 - клин, 12 - сопло, 13 - ножницы, 14 -"птичий клюв"

Рисунок 8.4.2. Разновидности термокомпресоионной сварки в зависимости от способа нагрева столика (д), инструмента (б, г), столика и инструмента (в):

1 — инструмент, 2 - электродная проволока, 3 - кристалл, 4 - корпус (плата), 5 - столик, б - нагреватель

Разновидностью термокомпрессии является сварка косвенным импульсным нагревом (СКИН) инструмента из жаропрочного материала, служащего проводником электрического тока (Рисунок 8.4.2, г). При импульсном пропускании электрического тока происходит кратковременный перегрев инструмента, в результате чего им можно сваривать электродные выводы из малопластичных металлов (меди, серебряного сплава) с тонкими металлическими пленками, нанесенными на керамику или полупроводник.

Ультразвуковая сварка — это процесс соединения двух материалов, находящихся в твердом состоянии, при незначительном нагреве с приложением определенного давления и колебаний ультразвуковой частоты.

При ультразвуковой сварке температура нагрева в зоне контакта не превышает 50-60 % от температуры плавления соединяемых материалов. Контактное давление, подбираемое опытным путем, зависит от механических свойств свариваемых материалов и размеров изготовленных из них деталей. Обычно деформация деталей, соединяемых ультразвуковой сваркой, не превышает 5—20 % их первоначальных размеров.

Ультразвуковую сварку выполняют в интервале частот от 18 до 250 кГц. Ультразвуковые колебания, воздействуя на соединение, нагревают его, освобождают от загрязнений и оксидов поверхности в зоне контакта, ускоряют пластическую деформацию электродных выводов. В результате происходит сближение физически чистых поверхностей на расстояние действия межатомных сил, взаимная диффузия и прочное соединение двух материалов.

При ультразвуковой сварке не используют флюсы и припои, что является ее основным достоинством. Кроме того, этим способом можно соединять разнородные, разнотолщинныс и трудносвариваемые материалы.

Так, с помощью ультразвука хорошо свариваются электродные выводы из золота и алюминия с золотым покрытием, нанесенным на ситалл по подслою нихрома; алюминиевые электродные выводы с алюминиевой пленкой, нанесенной на стекло, кремний или диоксид кремния; золотые, алюминиевые и медные проволочные выводы ИМС с золотым покрытием, осажденным на ковар по подслою никеля.

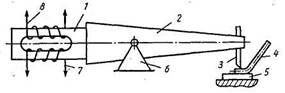

Установки ультразвуковой сварки оснащаются различными системами передачи ультразвуковых колебаний к месту контакта свариваемых материалов. Так, для приварки проволочных выводов ИМС обычно применяют ультразвуковую продолъно-поперечную колебательную систему с инструментом, совершающим колебания изгиба (Рисунок 8.4.3).

Ультразвуковые колебания от преобразователя 1 передаются по концентратору (волноводу) 2 к расположенному перпендикулярно ему сварочному инструменту 3, которой, в свою очередь, передаёт их проволочному элетродному выводу 4 и кристаллу 5. Инструмент, совершая колебания изгиба, воздействует на электродный вывод, притирая его к кристаллу. При этом поверхности контакта очищаются, нагреваются, сближаются и происходит взаимная диффузия атомов.

Рисунок 8.4.3. Ультразвуковая продольно-поперечная колебательная система:

1 - преобразователь (вибратор), 2 - концентратор (волновод), 3 - инструмент, 4 - электродный вывод, 5 - контактная площадка кристалла, б - устройство крепления, 7, 8 - обмотки возбуждения и подмагничивания

Прочность соединений, полученных ультразвуковой сваркой, зависит от амплитуды и частоты ультразвуковых колебаний инструмента, контактного усилия, прикладываемого к свариваемым деталям, состояния их поверхностей, времени сварки и мощности колебательной системы.

Амплитуду и частоту колебаний инструмента для каждой пары деталей определенной толщины подбирают опытным путем, так как от них зависит динамическая нагрузка, передаваемая в зоне контакта. Так, для соединения деталей небольшой толщины используют малые амплитуды (0,005-0,015 мм) и повышенные частоты (до 100 кГц).

Пластическая деформация материалов зависит от их физико-механических свойств, толщины и приложенного контактного усилия, а также состояния поверхностей. Так, для электродных выводов диаметром От 20 до 50 мкм контактное усилие лежит в пределах 0,05 — 1 Н.

Мощность колебательной системы определяется конструкцией установки, а время сварки зависит от выбранных амплитуды и частоты колебаний инструмента, контактного усилия, а также свойств свариваемых материалов, их толщины и обычно составляет от нескольких сотых до нескольких десятых долей секунды.

Свариваемые поверхности должны быть чистыми, не иметь жировых пленок и грубых дефектов. Следует помнить, что основным условием высококачественной ультразвуковой сварки является свободное контактирование соединяемых поверхностей. ,

Интенсификации процесса ультразвуковой сварки способствует косвенный импульсный нагрев инструмента. Одновременное воздействие ультразвуковых колебаний на соединяемые детали и импульсного нагрева инструмента повышает прочность, уменьшает деформацию выводов и позволяет сваривать трудно-свариваемые материалы.

8.5 Методы и материалы для герметизации кристаллов и плат

Под герметичностью понимают способность замкнутой конструкции не пропускать газ (жидкость) .

Абсолютно непроницаемых конструкций не существует поэтому герметичность характеризуется допустимой утечкой (течыо) газа (жидкости), измеряемой в единицах потока. Поток газа или жидкости через микроотверстия выражают единицей объема при определенном давлении за определенное время, т.е. в м3•Па/с (1,32•10-4 м3•Па/с = 1 л•мкм рт. ст./с).

Корпуса полупроводниковых приборов и ИМС считаются герметичными при натекании гелия не более 1,32-10"9 м3-Па/с, Герметизация является одной из важнейших заключительных операций технологического процесса производства полупроводниковых приборов и ИМС, так как обеспечивает их надежность и долговечность при механических и климатических воздействиях в условиях эксплуатации. Кроме того, герметизация является последней операцией сборки полупроводниковых приборов и ИМС и от качества ее выполнения зависит выход годных изделий.

Подсчитано, что трудоемкость сборочных операций (вместе с герметизацией) некоторых массовых изделий микроэлектроники (транзисторов, ИМС) превышает трудоемкость всех других операций. Забракованные негерметичные приборы представляют собой довольно дорогие и почти готовые изделия, что заставляет с особой тщательностью относиться к процессам герметизации.

Постоянное стремление к повышению компактности, миниатюризации и быстродействия электронных систем вызывает увеличение плотности рассеиваемой мощности (особенно в ИМС), что усложняет теплоотвод от активных элементов, вызывая дополнительные требования к конструкции корпусов и способам их герметизации. В настоящее время установлено, что конструктивное исполнение корпусов и их герметизация не менее сложны, чем создание электронно-дырочных переходов. Исследования показали, что проникновение в процессе эксплуатации в корпус транзистора даже ничтожного количества влаги может вызвать нестабильность его параметров.

Такие способы герметизации корпусов полупроводниковых приборов, как заливка пластмассой, склеивание специальными клеями, стеклоцементами, глазурями или лаками, заварка стеклом, а также различные виды сварки и пайки, имеют свои достоинства и недостатки.

Герметизация пластмассой, например, пригодна для массового производства изделий микроэлектроники широкого применения. Приборы в пластмассовой оболочке характеризуются низкой стоимостью, хорошим внешним видом, групповой технологией производства. Но пластмассовая герметизация не обеспечивает требуемой герметичности при испытаниях на климатические воздействия и в условиях эксплуатации.

Некоторые корпуса герметизируют, приклеивая керамическую крышку к металлокерамическому основанию корпуса. Такая герметизация надежна, не требует дорогостоящего оборудования, но процессы нанесения и отверждения клея довольно длительны.

Герметизацию стеклоцементами, глазурями, лаками и стеклом применяют ограниченно.

Герметизация корпусов пайкой. В производстве изделий микроэлектроники герметизацию корпусов пайкой используют относительно редко, так как кроме, сравнительной простоты (не требуются сложные оснастка, инструмент, оборудование; процесс выполняется без приложения значительных давлений) она имеет ряд недостатков. Так, при герметизации пайкой необходим нагрев полупроводниковых приборов и ИМС до 200—420 °С, что ухудшает их параметры. Характерными видами брака при герметизации пайкой являются образование щелей (непропай) в соединениях, затекание припоя и флюса внутрь корпуса, перекосы деталей, частичное несмачивание поверхностей припоем и др. Кроме того, детали, предназначенные для пайки, должны иметь очень малые отклонения по плоскопараллельности и зазорам.

При герметизации деталей корпусов пайкой используют косвенный контактный и бесконтактный нагрев, горячий инертный газ или газопламенный источник.

При пайке с косвенным контактным нагревом герметизируемый корпус укладывают на нагреватель, разогревают вместе с припоем до необходимой температуры и накрывают крышкой, а затем прижимают ее и охлаждают корпус. Обычно такую пайку выполняют в среде защитного газа. Недостатком ее являются сложность равномерного нагрева корпуса и необходимость тщательной подгонки посадочного места нагревателя к корпусам разных размеров для создания хорошего теплового контакта.

При пайке с косвенным бесконтактным нагревом (в конвейерных газовых печах) получают лучшие результаты, так как в этом случае повышаются качество герметизации и производительность. Однако пайка в конвейерных печах требует большого количества сложных кассет, а сам процесс недостаточно управляем.

Пайка в струе нагретого инертного газа получила наибольшее распространение. Этим способом, например, герметизируют корпуса с локальным золочением деталей только в местах соединения, используя в виде отдельной детали припой, состоящий из 99-99,5 % олова и 0,1-1,0 % висмута (сурьмы или серебра). Локальное золочение хотя и усложняет герметизацию, но ограничивает растекание припоя и снижает расход золота. Толщина золотого покрытия составляет не более 1,5-2 мкм.

Пайку в струе нагретого инертного газа применяют также для герметизации металлокерамических корпусов с предварительным нанесением слоя припоя олово — висмут толщиной не менее 0,15 мм по периферии крышки. В этом случае на корпус по периметру, соответствующему форме крышки, также наносят слой золота. При нагреве соединяемых деталей струей горячего газа слой припоя на крышке плавится, смачивает золотое покрытие и герметизирует корпус.

Иногда никелевые крышки золотят в кислом электролите, используют припой слово-висмут-индий и нагрев в струе горячего инертного газа. В процессе образования паяного соединения золотое покрытие полностью растворяется в припое, который взаимодействует с чистой поверхностью никеля, находящегося под золотом, образуя после кристаллизации прочное герметичное соединение. Шов представляет собой слой припоя с мелкими включениями частиц золота и олова.

Газопламенная пайка с использованием припоя ПОС61 и ф л ю с а, при которой крышку корпуса нагревают подвижным водородно-кислородным пламенем, является довольно производительным процессом герметизации (в 8-10 раз выше по сравнению с пайкой косвенным контактным нагревом). Между тем при термических испытаниях таких корпусов на надежность они могут стать негерметичными, так как золотое покрытие крышки в зоне шва не полностью растворяется в припое. Оставшийся слой золота при термических испытаниях и эксплуатации приборов или ИМС переходит в припой постепенно и связь крышки с припоем нарушается. Слой золота, который в данном случае применяют для улучшения смачиваемости, должен быть не более 2-3 мкм, что обеспечивает его полное растворение в припое.

Кроме того, при герметизации полупроводниковых приборов и ИМС пайкой используют микроплазменный нагрев.

Герметизиция корпусов контактной контурной электросваркой. Широкое внедрение в производство контактной контурной электросварки стало возможным в связи с созданием промышленного сварочного оборудования и разработкой новых конструкций корпусов, пригодных для герметизации этим способом.

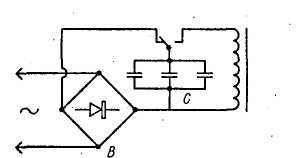

В качестве аккумулирующей системы в установках контактной контурной электросварки обычно используется батарея электролитических конденсаторов. Электрическая энергия, накапливаемая при заряде конденсаторов от источника постоянного напряжения (выпрямителя), расходуется при их разряде, превращаясь в процессе сварки в тепловую энергию.

Достоинствами этого вида сварки являются: постоянный расход электроэнергии, что обеспечивает высокую воспроизводимость результатов; кратковременность и концентрированное тепловыделение в месте соединения, обеспечивающее минимальную зону нагрева свариваемых металлов, непосредственно окружающую сварной шов; возможность качественного соединения разнородных металлов и сплавов, плохо свариваемых или совсем не свариваемых другими способами.

Рекомендация для Вас - 4 Главные богословские школы Востока в IV и V вв.

Кроме того, конденсаторная сварка способствует выравниванию фазовой нагрузки и повьпцению коэффициента мощности питающей электросети.

Основными элементами установки контактной контурной электросварки (Рисунок 8.5.1) являются выпрямитель В, преобразующий переменный ток в постоянный, батарея конденсаторов С для накопления (аккумулирования) электроэнергии и переключатель П для последовало тельного соединения батареи конденсаторов с источником пи

тания (выпрямителем) и сварочным трансформатором Тр. предназначенным для получения в сварочной цепи больших токов при низком напряжении.

Рис 8.5.1. Электрическая схема установки контактной контурной электросварки

Накопленную в батарее конденсаторов энергию (Вт-с) определяют по формуле W = CU2 ■ 10~6/2 (где С- рабочая емкость батареи конденсаторов, мФ; U— напряжение заряда конденсаторов, В). Из этой формулы видно, что накопленную в конденсаторах энергию можно регулировать, изменяя их емкость, напряжение заряда или одновременно оба параметра.

При контактной электросварке соединяемые детали нагреваются теплотой, выделяющейся при прохождении через них сварочного тока. Известно два метода нагрева деталей при контактной электросварке: сопротивлением или сопротивлением и оплавлением.