Традиционные технологические процессы и операции

Тема 2. Традиционные технологические процессы и операции

При изготовлении современных машин постоянно происходит качественные изменения конструкций, растут рабочие параметры, машин, а вместе с ними силовые, тепловые и скоростные нагрузки на детали. С усложнением конструкций и увеличением нагрузок на детали проблема качества их изготовления и высокой надёжности выпускаемых машин стала основной в технологии машиностроения. Технология должна обеспечивать высокую мобильность и переналаживаемость производства. Поэтому в технологические процессы внедряются системы автоматического проектирования, роботы и робототехнические комплексы, автоматические линии, станки с ЧПУ и др.

В современном машиностроении, несмотря на развитие новых способов производства материалов и изделий из них, значительный вес имеют традиционные технологические процессы: литьё, ковка, штамповка, термическая обработка, процессы сварки, пайки, склеивания и др. Процессы сборки изделий основаны на использовании болтов, винтов, штифтов, заклепок и т. п. Даже космический аппарат не может обойтись без этих соединений. Поэтому прежде, чем начать изучение новых технологий мы коротко ознакомимся с традиционными технологическими процессами. Однако основные технологические процессы претерпевают серьёзные изменения, в первую очередь в части оснащения новым современным оборудованием. Например, ещё при Петре первом Нартов изобрел токарный станок. Однако механическая обработка до сих пор совершенствуется и машиностроение ставит перед технологами по холодной обработке новые задачи: разрабатывать технологию обработки новых материалов жаропрочных, жаростойких, специальных сталей и сплавов, пластмасс, композиционных материалов и т.п.. Обработка композита требует разработки других режимов, оснастки, применения специальных инструментов, а иногда и проектирования специального оборудования.

Основные направления развития традиционных технологических процессов:

– повышение удельного веса непрерывных процессов производства, производительности и точности металлобрабатывающего, литейного и штамповочного оборудования;

– комплексная механизация трудоёмких работ, повышение уровня автоматизации процессов;

– совершенствование структуры технологического процесса, например, механическая обработка заменяется точной штамповкой или изготовлением детали из порошка и т.д.;

– снижение металлоёмкости деталей, узлов и изделий за счёт использования новых материалов: сталей и сплавов повышенной прочности, пластмасс, композиционных и гибридных материалов.

Несмотря на различие в номенклатуре выпускаемой продукции, объёмах и типах производства на большинстве заводов имеются следующие основные технологические процессы: заготовительные (литейное, кузнечно-прессовое, сварочное), механообрабатывающее, сборочное, нанесение покрытий и окраска. Объём и доля этих технологических процессов в общем объёме производства различна. Некоторое представление об этом даёт анализ структуры общего парка оборудования:

Рекомендуемые материалыFREE Маран Программная инженерия Техническое задание -34% ЛЮБАЯ практика в Синергии! -58% Помощь с закрытием всего семестра!

| Общая | Станконструметальная | Автомобильная |

| металлорежущие станки | 68,3 | 82 | 74,4 |

| кузнечно-прессовое | 13,8 | 7,9 | 11,2 |

| литейное | 8,3 | 4,8 | 3,3 |

| сварочное | 9,6 | 5,3 | 11,1 |

Сложившаяся структура парка оборудования в машиностроении свидетельствует о том, что обработка металлов резанием остаётся основным технологическим процессом, хотя по ряду показателей она менее эффективна, чем обработка методом пластической деформации или точного литья. В частности, в стружку идёт до 20% металла Пример- шлиценакатка.

Изучение традиционных технологических процессов начнем с литья, т.е. с процесса, который используется в основном для получения заготовок.

Технология литья

Изготовление деталей методом литья является одним из самых древних процессов. Однако и в настоящее время вопросы совершенствования технологии литья, разработки новых методов является актуальным, а литейное производство на машиностроительных предприятиях занимает значительное место.

Литые изделия (отливки) изготовляют из серого и ковкого чугуна, стали, цветных металлов и сплавов, их широко применяют в машиностроительной, металлургической, строительной, химической и других отраслях промышленности. Масса отливок может быть несколько граммов (точное литье приборостроительной промышленности) до нескольких сотен тонн (станины тяжелых прокатных станов).

В основу литейного производства заложен следующий принцип: расплавленный металл заданного химического состава заливается в литейную форму. После охлаждения залитый металл затвердевает и сохраняет конфигурацию полости формы.

Технология литейного производства следующая:

– изготовление модели отливки;

– приготовление формовочной и стержневой смесей;

– изготовление стержней и литейных форм;

– подготовка расплавленного металла к заливке;

– заливка металла в формы и затвердевание отливок;

– удаление (выбивка) отливок из форм;

– отделка отливок (обрубка, очистка);

– контроль качества отливок.

Модели. Для получения отливок обычно применяют земляные литейные формы (разовые), изготовляемые по деревянным или металлическим моделям в металлических опоках. Литейные формы можно также изготовлять из металла (постоянные формы) или из огнеупорной глины (полупостоянные формы).

Модель не является точной копией отливаемого изделия, так как имеет выступы (знаки), которые при формовке оставляют в земле углубления для опоры стержней в форме. Стержни, вставляемые в формы для образования сквозных или глухих отверстий в отливках, изготовляют отдельно.

Схема устройства модели и земляной формы для отливки чугунной трубы с двумя фланцами показана на рисунке 1.

Деревянные модели разделяют на три класса. Модели 1-го класса изготовляют из прочных пород дерева (бука, ореха) и применяют в крупносерийном производстве при ручной и машинной формовке. Модели 2-го класса выполняют из березы и липы при получении сравнительно небольшого числа отливок. Модели 3-го класса изготовляют из сосны или ели и применяют при ручной формовке для получения также небольшого числа отливок.

Рисунок 1 – Формовка чугунной трубы, где а – готовая отливка; б – деревянная модель; в – деревянный стержневой ящик; г – собранная земляная форма в двух опоках; д – отливка с литниковой системой и прибылями

Деревянные модели необходимо изготовлять из сухого (до 10% воды) материала, чтобы избежать коробления и поводки их при высыхании. Рабочая поверхность модели должна быть гладкой и стойкой против износа. Модели покрывают краской и водонепроницаемым модельным лаком, чтобы они не впитывали воду из формовочной смеси или воздуха.

Деревянные модели для чугунного литья окрашивают в красный цвет, для стального литья в синий и для цветного литья в желтый. Стержневые знаки на моделях окрашивают в чёрный цвет, а отъемные части модели окантовывают черной полосой.

В связи с усадкой металлов при их затвердевании линейные размеры моделей увеличивают ни 1–2 % для чугунного и цветного литья и на 2–3 % для стального.

Для обеспечения выемки деревянной модели из формы и стержня из деревянного стержневого ящика моделям придают уклоны 1–3°, а стержням – 5°.

Если отливки подвергают механической обработке, то модели изготовляют с учётом припуска на эту обработку.

Модель конструируют так, чтобы не было резких и острых переходов по толщине от одной части отливки к другой. Закругления наружных и внутренних углов модели называют галтелями.

Металлические модели изготовляют из чугуна, бронзы, латуни, алюминия и других сплавов. Наибольшее применение получили алюминиевые сплавы, так как они обладают небольшой массой и хорошо обрабатываются на металлорежущих станках.

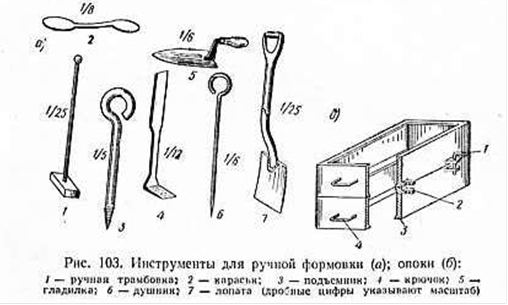

Формовочный инструмент. Делится на инструмент, применяемый для наполнения и уплотнения формовочной смеси в опоки (лопаты, ручные и пневматические трамбовки и другие приспособления); инструмент, предназначенный для извлечения модели из формы и отделки поверхности формы (крючки, подъемники, гладилки, ложечки, полозки, пульверизаторы и т. д.).

Опоки. Жесткая рама из стали, чугуна и алюминиевых сплавов, в которой уплотняется формовочный материал при изготовлении литейной формы. Кроме того, она придает форме жесткость и прочность при транспортировке и заливке ее металлом.

§ 2. Формовочные и стержневые смеси

Формовочные и стержневые смеси состоят из кварцевого песка, огнеупорной глины, горелой формовочной земли и различных добавок (опилок, каменного угля, торфа и др.) для придания им специальных свойств.

В зависимости от содержания глинистых веществ формовочные пески разделяют на кварцевые (до 2 %), тощие (2–10 %), полужирные (10–20 %), жирные (до 30 %), очень жирные (до 50 %). Формовочные глины в зависимости от минералогического состава разделяют на обыкновенные и бентонитовые глины.

Основные свойства формовочных смесей. Формовочные смеси должны обладать необходимой газопроницаемостью, прочностью, пластичностью, податливостью и огнеупорностью. Эти свойства формовочных смесей определяются не только их химическим составом, но и содержанием глинистых веществ, влажностью, формой и величиной зерен кварцевого песка.

В жидком металле всегда содержится некоторое количество растворенных газов, которые при затвердевании металла выделяются из него. Если газы и выделяющиеся из формовочной смеси водяные пары не успеют полностью удалиться через стенки формы, то они могут образовать в затвердевшем металле газовые раковины и поры. В связи с этим формовочная смесь должна иметь хорошую газопроницаемость (способность смеси пропускать определенный объём газов в единицу времени в стандартных условиях; для чугунного литья 30–80; стального 70–100; бронзового, латунного и алюминиевого около 30. Стержневые смеси обладают большей газопроницаемостью, чем формовочные (70–130 и больше).

Формовочная смесь должны обладать достаточной прочностью, чтобы не разрушаться при перевозке, переворачивании, сборке, а также при заполнении металлом. Смытые песчано-глинистые частицы загрязняют отливку и образуют в ней песчаные включения (раковины). Если формовочная смесь имеет недостаточную прочность, то форма под напором металла увеличит размеры, и размеры отливки будут больше тех, которые требуются по чертежу.

Пластичностью формовочной смеси называют способность принимать под давлением заданную форму и сохранять её после прекращения действия давления.

Формовочная смесь, особенно для стержней, должна обладать определенной податливостью, т. е. способностью несколько уменьшаться в объёме под действием сжимающих сил, которые возникают при усадке металла. В противном случае в отливке могут образоваться трещины.

Огнеупорность – зёрна формовочной смеси не должны оплавляться, размягчаться или спекаться пол действием высокой температуры металла, который заливается в форму.

Формовочная смесь должна иметь определенное количество воды для наибольшей прочности 4–7 %.

Виды формовочных смесей. Разделяют: по назначению (облицовочные, наполнительные и единые), роду металла (для чугунного, стального и цветного литья), видам формовки (для сырых и сухих форм).

Облицовочные формовочные смеси соприкасаются с жидким металлом и, следовательно, находятся в наиболее тяжелых условиях работы должны обладать высокой прочностью и огнеупорностью, изготовляются из кварцевого песка и глины без добавок горелой земли. Обычно толщина слоя этой смеси равна 20–30 мм.

Наполнительные смеси применяют для заполнения объёма опоки. Используют отработанную формовочную смесь.

При машинной формовке применяют единую смесь для заполнения всего объёма опоки. Так как из этой смеси изготовляют всю форму, то прочность, газопроницаемость и огнеупорность смеси должны быть более высокими, чем наполнительной смеси.

Чугунные отливки изготовляют в сырых и сухих формах. С целью экономии в формовочных смесях для чугунного литья используют 50–90 % горелой формовочной земли, 10–50 % свежих материалов (песок и глину) и 2–8 % молотого каменного угля.

Стальные отливки массой до 500 кг можно получать в сырых формах, а большей массы – в сухих формах.

Формовочные смеси для цветного литья имеют более низкую огнеупорность и газопроницаемость, так как температура плавления цветных металлов ниже, чем чёрных. Они содержат значительное количество глины и состоят из более мелкозернистых песков.

Стержневые смеси должны иметь высокую огнеупорность и хорошую газопроницаемость, так как стержни работают в тяжелых условиях. Газы могут выделяться из стержня только через небольшой участок (знак), который не окружен металлом. В качестве связующих материалов применяют масло, декстрин, канифоль и другие специальные связующие.

Противопригарные добавки и покрытия используют для того, чтобы исключить пригар металла к поверхности формы. Добавляют каменноугольную пыль, графит, торф, опилки и другие органические вещества. При соприкосновении с жидким металлом они сгорают, образуя газы, которые предотвращают соприкосновение металла с зернами формовочной смеси, а также увеличивают газопроницаемость и податливость формы при усадке.

Каменный уголь, графит и древесный уголь применяют и качестве противопригарных добавок в формовочных смесях для чугунного литья. Эти материалы наносят на поверхность формы в виде слоя пыли (припыла).

Торф и опилки (2–3 %) добавляют к формовочным и стержневым смесям при формовке.

Сухие формы покрывают специальными красками, обладающими высокой огнеупорностью. Для чугунного литья в состав красок входит главным образом графит, для стального – кварцевая мука (маршалит).

Приготовление формовочных и стержневых смесей состоит из: подготовки формовочных материалов; обработки оборотной (горелой) смеси; приготовления смеси.

Подготовка формовочных материалов к смешению. Свежий песок и глину сушат в печах (6 % влаги).

Каменный уголь, глину, отработавшие стержни и другие материалы грубо размельчают в щёковых, валковых и молотковых дробилках, а тонко в бегунах и шаровых и вибрационных мельницах.

Пылевидные глина и уголь поступают по трубопроводу в за крытые бункеры, а из них в смесеприготовительное отделение пневматическим транспортом.

Горелая формовочная смесь, выбитая из опок, перед повторным использованием должна быть переработана: размельчена, отделена от металлических частиц и просеяна.

Приготовление смеси. Все формовочные материалы перед смешиванием просеивают. В литейных цехах применяют качающиеся, барабанные и вибрационные сита.

Смешивание формовочных материалов позволяет обеспечить равномерное распределение глины, влаги и других составных частей между зернами песка. Для смешивания формовочных материалов применяют смесители периодического (смешивающие бегуны, производительность порядка от 5 до 50 м3/ч) и непрерывного действия (шнековые смесители качество хуже, но производительность высокая; 60 м3/ч). В смесителях периодического действия легче обеспечить постоянное соотношение компонентов и увлажнение формовочной смеси, так как материалы загружаются в смеситель одновременно. Однако эти смесители менее производительны, чем машины непрерывного действия, и больше расходуют электроэнергии. От качества смешивания зависит газопроницаемость смеси, её прочность при наименьшем количестве связывающего вещества.

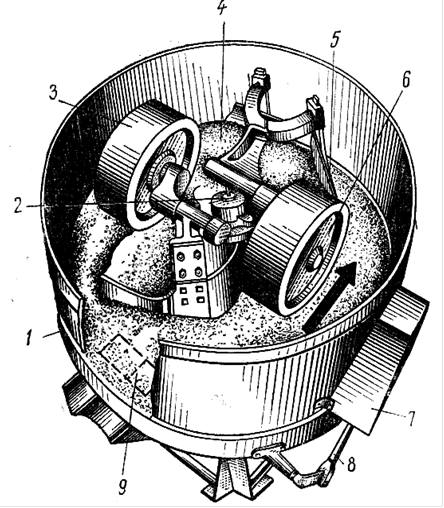

Смешивающие бегуны состоят из неподвижной чаши 1 с двумя гладкими катками 3 и 6, вращающимися вокруг неподвижной оси 2.

|

|

Рис. 1. Смешивающие бегуны

Под влиянием трения о формовочную смесь катки в чаше в свою очередь начинают вращаться на горизонтальной оси. Таким образом, бегуны осуществляют двойное вращение – по чаше и вокруг своей оси. Катки смешивающих бегунов, в отличие от размалывающих, находятся на некотором расстоянии от дна чаши. Поэтому в таких бегунах зёрна кварца формовочной смеси не дробятся, а только перемешиваются. Катки могут приподниматься в случае попадания под них твёрдого большого куска материала.

Формовочная смесь подаётся под катки специальными плужками 4 и 5, также вращающимися вместе с катками на вертикальной оси 2. При этом плужок 4 направляет формовочную смесь под каток 3. а плужок 5 – под каток 6, Готовая смесь выгружается плужками через специальные отверстия 9 в днище чаши при непрекращающемся вращении бегунов. Во время перемешивания смеси отверстия в днище чаши закрыты. Для механизации открывания и закрывания разгрузочных устройств на бегунах в коробке 7 устанавливают пневматические цилиндры, которые при помощи тяги 8 открывают и закрывают отверстия этих устройств.

Способы изготовления разовых песчаных литейных форм и стержней

Ручная формовка. Применяют при единичном и мелкосерийном производстве.

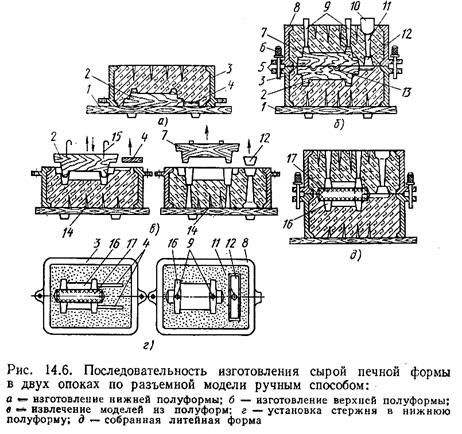

Последовательность технологических операций (влажные формы):

1) полумодель укладывают на плоскость разъёма на подмодельный щиток;

2) устанавливают полуопоку;

3) устанавливают литниковую систему;

4) поверхность модели тщательно очищают и протирают разделительным составом (мазут, керосин, графит);

5) засыпают тонкий слой облицовочной формовочной земли;

6) слоями засыпают наполнительную землю и уплотняют трамбовкой;

7) излишек земли снимают вровень с краем опоки;

8) нижнюю полуформу поворачивают на 180° и устанавливают на тот же щиток;

9) устанавливают верхнюю полумодель;

10) устанавливают верхнюю полуопоку;

11) поверхность нижней полуформы посыпают тонким слоем песка для предотвращения соединения верхней и нижней частей;

12) устанавливают модели выпора, шлакопитателя и стояка с чашей;

13) засыпают тонкий слой облицовочной формовочной земли;

14) слоями засыпают наполнительную землю и уплотняют трамбовкой;

15) протыкаю форму спицей (до модели не должна доходить на 10–15 мм);

16) снимают верхнюю полуформу, поворачивают её на 180° и устанавливают на модельный щиток;

17) удаляют модели детали и литниковой системы;

18) ремонтируют полуформы;

19) в знаковые части нижней формы помещают стержни;

20) вставляют холодильники;

21) нижнюю форму накрывают верхней, сжимая их различными приспособлениями или грузами;

22) уплотняют плоскость разъёма;

23) заполняют форму металлом;

24) металл кристаллизуется;

25) деталь извлекают из формы, выбивают стержни, срубают литниковую систему, очищают от формовочной земли, чистят, подвергают механической обработке.

При изготовлении сухой формы её просушивают и красят поверхность формы.

|

|

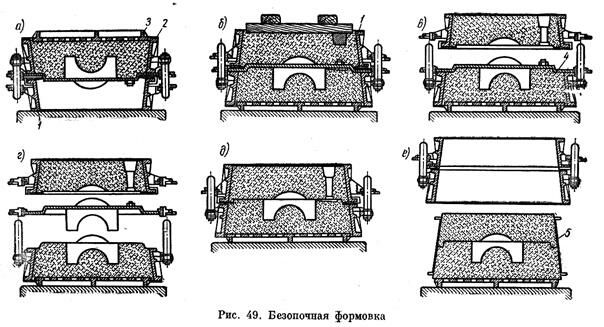

Одним из производительным видом формовки является безопочная формовка. Нижнюю опоку (рис. 49,а) набивают на металлической модельной плите. Плиту для удобства работы) кладут на перевернутую опоку 1. После набивки нижней опоки 2 наверх кладут деревянный плоский щиток 3, вместе с ним поворачивают форму на 180° и набивают верхнюю опоку (рис. 49,б). Затем снимают верхнюю заформованную опоку (рис 49,в) и подмодельную плиту 4 с моделями (рис. 49,г). Обе половины формы отделывают и собирают (рис. 49,д). С собранной формы одновременно снимают обе опоки (рис. 49,е). После этого безопочную форму на щитке передают к месту заливки, где на неё надевают жакет 5 и кладут груз в виде чугунной плиты с отверстием для литника.

|

Безопочную формовку широко применяют для отливки мелких деталей. При этом облегчается выбивка деталей и получается значительная экономия опок, однако несколько увеличивается расход формовочной земли.

Формовка по шаблонам проводится в почве при помощи профилированных досок-шаблонов в тех случаях, когда требуется быстро отлить детали больших размеров. Изготовление соответствующих моделей при формовке в опоках стоит очень дорого и требует много времени. Формовка по шаблону исключает применение дорогих моделей, вследствие чего она примерно в два раза дешевле формовки по моделям. Кроме того, при формовке крупной детали в опоке модель может получиться слишком громоздкой, что затруднит выемку ее из формы.

Инструмент, применяемый для изготовления форм.

Машины для изготовления литейных форм позволяют резко увеличить производительность труда, повысить точность отливок, снизить себестоимость и улучшить качество литья, механизировать и автоматизировать процесс изготовления литейных форм.

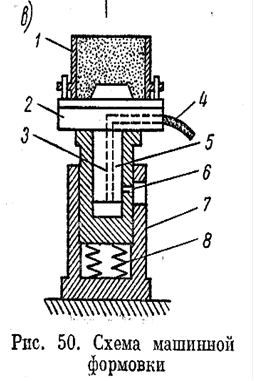

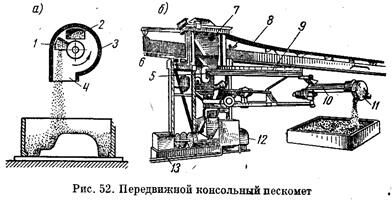

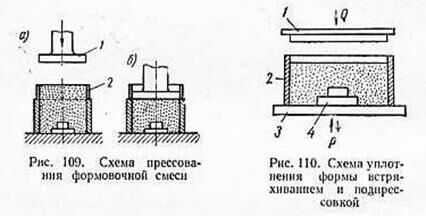

Формовочные машины выполняют операции уплотнения смеси и удаления модели из литейной формы. По способу уплотнения формы машины разделяют на прессовые, встряхивающие и пескометы.

|

|

|

|

|

|

|

|

4. Технология изготовления стержней

Стержни бывают: средние и крупные песчано-глинистые, мелкие (иногда крупные) песчаные, особо крупные (изготовляемые из глины и кирпича) и металлические простой формы. Их изготовляют ручным и машинным способами. При ручном способе стержни изготовляют в стержневых ящиках или при помощи шаблонов, а при машинном – только в стержневых ящиках. Машинный способ обеспечивает высокую производительность и более точные размеры стержней.

Изготовление стержней состоит из: формовки сырых стержней, сушки, склеивания, отделки и окраски.

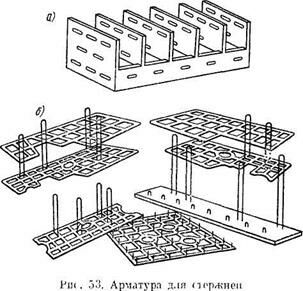

Для повышения прочности в стержни заформовывают специальные каркасы, изготовленные из малоуглеродистой отожженной проволоки диаметром 8 мм или чугунного литья. Проволока хорошо изгибается, что позволяет получать каркасы сложной конфигурации.

Для крупных стержней с большим сечением применяют литые чугунные каркасы (арматуру). Литой чугунный каркас состоит из основной рамки (рис. 53,а) с приливами по контуру стержня. Иногда вместо приливов в основную чугунную рамку заливают стальные прутки (рис. 53,6). Литая рамка воспринимает основную нагрузку, а стальные прутки, подобно контурной проволоке, связывают отдельные части стержня.

Стержни для труб и других деталей, представляющих собой тела вращения, изготовляют из глины с обточкой по шаблону. Каркасом служит патрон в виде железной трубы с отверстиями по всей длине для отвода газов

Большое значение имеет правильность укладки каркаса в стержне. Во избежание откалывания слоя стержневой смеси каркас не следует располагать близко к поверхности стержня. При этом особенно важно вентилирование стержней, т. е. создание искусственных вентиляционных каналов, улучшающих газопроницаемость стержней. Каналы создают заформовыванием стальных прутков, после удаления которых остаются прямолинейные каналы, веревок, шнуров, соломенных жгутов, восковых фитилей, которые затем вытягивают, выжигают или выплавляют во время сушки. Стержни должны образовывать общую вентиляционную систему.

Простой круглый стержень изготовляют в деревянном разъёмном и неразъёмном или металлическом ящике. Его вертикально устанавливают на стол и набивают смесью затем накалывают, извлекают из ящика и сушат.

Сложные стержни изготовляют по частям и склеивают.

Стержни изготовляют также на стержневых машинах. Эти машины по методу уплотнения стержневой смеси в ящике разделяют на мундштучные, прессовые, встряхивающие, пескодувные, стержневые и специальные.

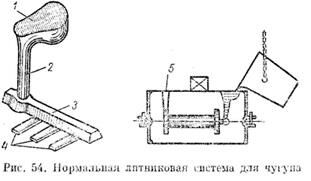

Литниковая система

Литниковой системой называют систему каналов, включая литниковую чашу, по которым подводят жидкий металл к форме. Она предназначена для обеспечения непрерывной, равномерной подачи жидкого металла в форму; питания отливки жидким металлом во время ее затвердевания и усадки; предотвращения попаданий шлака, песка и других неметаллических включений в форму; предотвращения разрушения формы от действия струи металла.

|

|

где 1 – чашка; 2 – стояк, 3 – шлакоуловитель, 4 – питатель, 5 – выпор, для стальных отливок – прибыли.

|

| По способу подвода металла к форме различают литниковые системы: прямой верхний (а), прямой нижний сифонный (б), кольцевой горизонтально-щелевой верхний (в), кольцевой горизонтально-щелевой нижний. Размеры литниковой системы определяют по площади поперечного сечения питателей. В зависимости от размеров питателей рассчитывают размеры остальных каналов литниковой системы. Каналы не должны быть длинными, так как при заливке формы металл не должен загустеть, что может привести к браку по недоливу, спаям и заворотам. |

Скорость заполнения формы металлом зависит от поперечного сечения питателей литниковой системы. Слишком большое сечение каналов литниковой системы приводит не только к перерасходу металла и увеличению себестоимости литья, но и к обвалу формы, особенно верхних частей вследствие сильных ударов жидкого металла о ее стенки. Кроме того, под действием сильных ударов жидкого металла размеры формы могут увеличиться.

На скорость заливки влияет высота (давление металла) в литниковой системе: чем выше стояк, тем быстрее форма заполняема металлом.

Плавление шихтовых материалов

Шихтовые материалы. Жидкий металл в литейных цехах получают путем плавления различных шихтовых материалов.

Для производства чугунного и фасонного стального литья в качестве шихты применяют металлические материалы, топливо и флюсы. Металлическую часть шихты составляют из определенного количества чушкового чугуна, чугунного и стального лома, оборотного металла (литники, всплеску, брак, стружка) и небольшого количества ферросплавов. Для расплавления шихты в вагранках сжигают литейный кокс, иногда антрацит. При выплавке чугуна и стали применяют следующие флюсы: известняк, доломит, плавиковый шпат, апатитовую руду, мартеновский шлак.

Для производства цветного литья металлическую часть шихты составляют из первичных и вторичных металлов и сплавов. Вторичные металлы и сплавы получают путем переплавки цветного лома и стружки в печах с последующей разливкой жидкого металла в плоские изложницы.

В металлическую шихту для цветного литья обычно добавляют лигатуру (специально приготовленный сплав из двух или нескольких металлов). Так, при изготовлении бронзового литья в шихту добавляют олово в виде лигатуры меди с оловом. Этим достигается более равномерное распределение олова по всем объёме сплава, уменьшается ликвация, пористость отливки и т. д.

Флюсами при плавке цветных металлов обычно являются хлористые и фтористые соли щелочных и щелочноземельных металлов. Так, при выплавке магниевых и алюминиевых сплавов в качестве флюса используют хлористый барий.

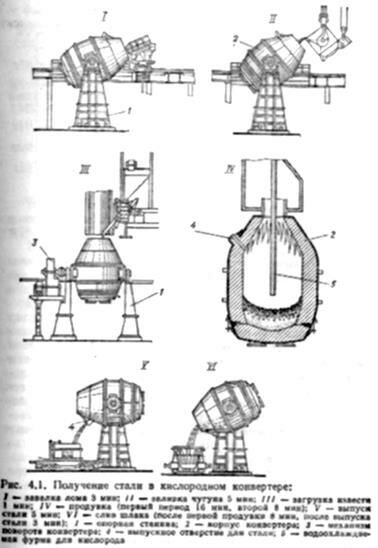

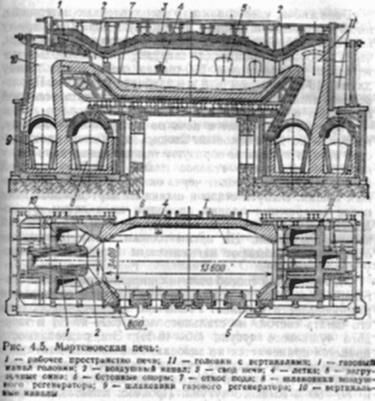

Плавильные агрегаты. Для выплавки стали в фасоннолитейных цехах применяют мартеновские печи, электрические дуговые печи и конверторы с боковым дутьем.

|

|

|

|

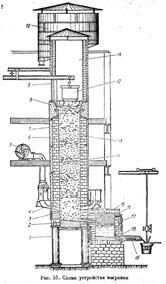

Устройство и работа вагранки. Для получения жидкого чугуна в литейных цехах широко применяют вагранки. Вагранка представляет собой шахтную печь цилиндрической формы (рис. 57), установленную на колоннах 1. Кожух вагранки 7 изготовляют из листовой стали толщиной 8–10 мм. Изнутри вагранку футеруют шамотным огнеупорным кирпичом 6. Футеровку в верхней части шахты вагранки от ударов кусками шихты предохраняют чугунные плиты 8.

|

|

Твердую шихту (кокс 13 и металл 14) загружают в вагранку с рабочей площадки через загрузочное окно 9. В крупных литейных цехах загрузка шихты механизирована и производится бадьей 12 с откидным дном.

Воздух для горения топлива подается от вентилятора 5 через фурмы 4, расположенные над горном вагранки. Современные вагранки часто имеют два-три ряда фурм, которые устанавливают в шахматном порядке. Продукты горения удаляют через трубу 11 и искрогаситель 10 (сухой или с разбрызгиванием воды).

Нижнюю часть вагранки (от лещади 2 до фурм 4) называют горном 3. Лещадь набивают формовочной смесью, обладающей высокой огнеупорностью. После каждой плавки лещадь выбивают. В нижней части лещади имеется летка 15 для выпуска жидкого чугуна в копильник 16. Диаметр копильника в свету делается обычно несколько больше диаметра шахты вагранки. Из копильника через летку 18 металл выпускают по желобу 19 в ковш. Шлак по мере накопления удаляют через летку 17.

При задувке новой или капитально отремонтированной вагранки на ее лещади разжигают костер из дров. Когда дрова хорошо разгорятся, в вагранку загружают кокс несколько выше фурм и подают дутье. Затем в вагранку загружают новые порции кокса до тех пор, пока его уровень не поднимется над верхним рядом фурм примерно на 700–800 мм. Этот слой кокса, загруженный на лещадь вагранки перед началом плавки, называют холостой колошей.

После разогрева холостой колоши в вагранку загружают первую порцию металлической части шихты, состоящей из штыкового чугуна и лома, а на нее некоторое количество известняка для образования ваграночного шлака.

После этого в вагранку загружают первую рабочую колошу кокса, составляющую 8–12% массы металлической колоши. Поочередная загрузка шихтовых материалов в вагранку продолжается до уровня ее загрузочного окна. После загрузки вагранки шихтой включают полное дутье.

При появлении первых капель чугуна летки забивают глиной, после чего горение кокса происходит на уровне фурм и несколько выше его.

В зоне полного горения кокса развиваются наиболее высокие температуры (1600–1700 °С). Выше этой зоны температура несколько меньше, но она достаточна для расплавления металлической части шихты и образования шлака.

Капли образовавшегося жидкого металла при прохождении зоны полного сгорания кокса окисляются, что приводит к угару металла. В горне вагранки металл насыщается серой и частично углеродом. Чем меньше высота горна, тем меньше продолжительность контакта жидкого металла с коксом и, следовательно, меньше насыщение углеродом и серой.

Производительность вагранки зависит не только от площади поперечного сечения её, но и от интенсивности горения кокса. Под интенсивностью горения понимают количество кокса в тоннах, сжигаемого на 1 м2 площади поперечного сечения вагранки в единицу времени.

Для повышения производительности вагранки и снижения расхода топлива применяют обогащенное кислородом воздушное дутье (до 30–35 % 02) и используют теплоту отходящих продуктов горения для предварительного подогрева воздушного дутья.

Большим преимуществом вагранки по сравнению с другими плавильными агрегатами является непрерывность её работы (4–15 ч в сутки).

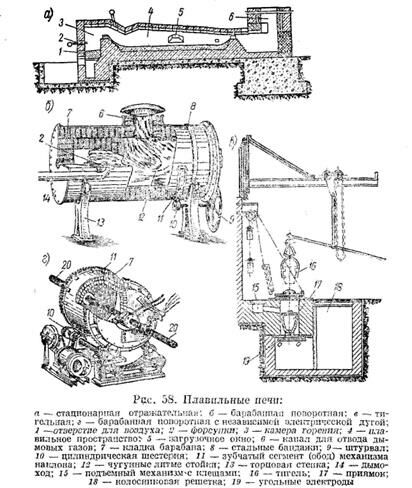

Пламенные печи. Применяются для плавки чугуна и цветных металлов. Для выплавки бронзы, латуни и ковкого чугуна применяют пламенные отражательные печи (рис. 53, а). В них свод отражает факел пламени на металл, благодаря чему он плавится и перегревается. Печи работают на каменном угле, пылевидном твёрдом топливе, мазуте или газе.

Для выплавки, цветных металлов обычно применяют барабанные поворотные печи типа «Мечта» (рис. 58, б). Печь имеет две камеры: в одной сгорает мазут, а в другой плавится металл. Продукты горения удаляются через дымовой канал.

|

|

Барабанные печи емкостью до 300 кг вращают ручным штурвалом, более 300 кг – специальными механизмами.

В печи емкостью 300 кг плавка бронзы продолжается 1 ч, а чугуна – 1,5–2 ч.

Тигельные печи. Для выплавки медных сплавов применяют шамотные или графитовые тигли. Алюминиевые и цинковые сплавы плавят в стальных и чугунных тиглях.

Тигельные печи могут работать на жидком, газообразном и пылевидном топливе. При сжигании топлива стенки тигля нагреваются, тепло от них передаётся металлу.

Ёмкость тиглей колеблется в пределах 30–150 кГ. Продолжительность плавки зависит от металла и вида топлива. Качество отливок высокое. Расход топлива большой, что является недостатком этого способа плавки.

В настоящее время применяют поворотные тигельные печи, устанавливаемые выше уровня пола на подставках. Выпуск металла производится путем поворачивания печи на цапфах.

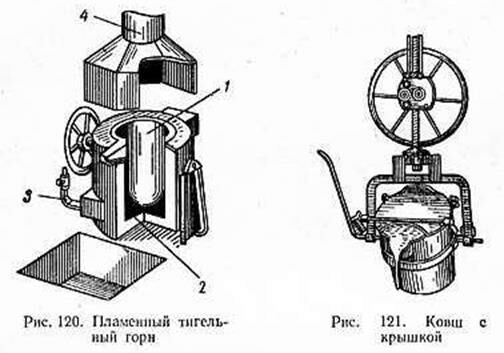

|

|

| где 1 – стальной тигель, 2 – камера сгорания топлива, 3 – подвод горючего газа или жидкости, 4 – зонд для отвода продуктов сгорания |

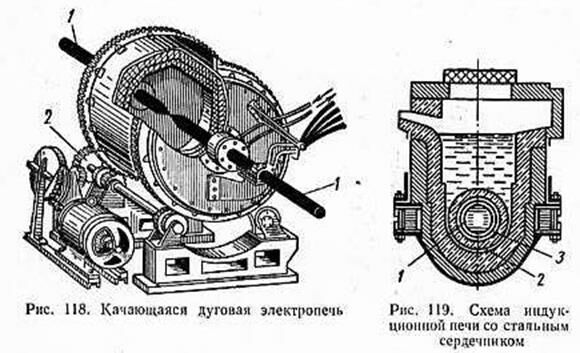

Электрические печи. Обеспечивают получение высококачественного металла. Применяют электрические дуговые печи, печи сопротивления и индукционные.

Наибольшее применение получили дуговые электрические печи для выплавки стали, чугуна и некоторых цветных металлов и сплавов. Имеют емкость до 10 т. Они работают на трёхфазном токе и расходуют на выплавку 1 т стали при твёрдой шихте от 600–850 квт-ч электроэнергии. Продолжительность плавки в зависимости от ёмкости печей достигает 4 ч.

Для выплавки медных сплавов обычно применяют барабанные печи с независимой электрической дугой (рис. 58, г). Загрузка шихты и выпуск металла производят через загрузочное окно в цилиндрической стенке печи.

Алюминиевые сплавы выплавляют в электрических печах сопротивления.

|

|

Индукционные печи имеют ряд преимуществ: позволяют нагревать металл до очень высоких температур без местного перегрева (что наблюдается иногда в электрических дуговых печах), регулировать состав газовой атмосферы или создавать вакуум. Емкость от нескольких килограммов до 4–6 т. В печах можно выплавлять сталь, чугун, бронзу, латунь и алюминиевые сплавы. Особенно широко эти печи применяют для выплавки прецизионных (точных по химическому составу) сплавов на основе железа и других металлов.

Получение отливок

Литейные свойства сплавов. Качество отливок зависит не только от правильно выбранной литниковой системы, но и от литейных свойств металла. К ним относят жидкотекучесть, склонность к ликвации и усадку.

Жидкотекучесть – способность расплавленного металла заполнять и точно воспроизводить литейную форму. При хорошей жидкотекучести металл заполняет толстые и тонкие сечения отливки. При недостаточной жидкотекучести форма не заполняется металлом, образуется недолив, особенно в тонких сечениях отливки.

Степень заполнения формы зависит от температуры и химического состава металла, качества отделки формы, конструкции литниковой системы и количества неметаллических примесей в расплавленном металле.

Повышение температуры увеличивает жидкотекучесть всех металлов и сплавов. Чем лучше отделка формы и литниковых каналов, тем быстрее и полнее заполняется форма металлом. Неметаллические примеси в металле снижают его жидкотекучесть и затрудняют продвижение в форме. Жидкотекучесть чугуна уменьшается также при увеличении в нем содержания серы, кислорода и хрома. Фосфор, углерод, кремний, марганец, алюминий и медь, наоборот, повышают жидкотекучесть чугуна.

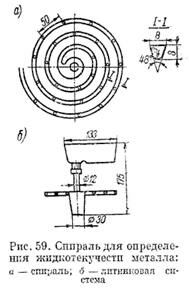

Жидкотекучесть металла определяют технологической пробой. Расплавленный металл заливают в канал, заформованный в песча ной смеси и имеющий форму спирали определенного поперечного сечения (рис. 59). Спираль по длине разделена отметками на части по 50 мм каждая. Мерой жидкотекучести является длина пути, пройденного металлом до момента затвердевания.

|

|

При затвердевании металла в формах (особенно в больших) может наблюдаться ликвация. В чугунных и стальных отливках обычно наблюдается ликвация углерода, фосфора и серы, содержание которых повышается в тех частях отливок, которые застывают позднее других. Особенно ликвация проявляется в сплавах цветных металлов.

При затвердевании жидкого металла в форме наблюдается усадка, в результате чего образуются усадочные раковины в массивных частях отливки, которые затвердевают в последнюю очередь.

Заливка форм. Металл, выплавленный в печах, выпускают в ковши, из которых разливают по формам. Емкость ковшей равна от 25–35 кг до 10 т и более.

По форме ковши могут быть конические, барабанные и специальной конструкции. Кожух ковшей изготовляют из котельного железа. Малые ковши изнутри обмазывают глиной, а крупные выкладывают огнеупорным кирпичом или набивают огнеупорной массой.

Перед заполнением металлом ковши следует хорошо просушить, так как из плохо просушенных ковшей могут быть выбросы жидкого металла. Кроме того, металл в сырых ковшах быстро охлаждается, образуя настыли, и насыщается газами.

Выбивка форм. После затвердевания и достаточного охлаждения (400–500 °С) отливки выбивают из формы. Преждевременно выбитая отливка может покоробиться. Это трудоемкая операция. Осуществляется при помощи вибрационных коромысел, встряхивающих решёток и вибраторов. Затем выбивают стержни. Выбивка может быть ручная, механизированная и гидравлическая.

Ручная выбивка производится пневматическими молотками.

Механизированная выбивка стержней осуществляется при помощи стационарных или накладных вибраторов. Для выбивки стержней из крупных отливок применяют станки перфораторы.

Гидравлическая выбивка стержней более гигиенична и производительна, заключается в размывании стержня струёй воды (давление 2,4–9,8 Мн/м2). В последнее время гидравлическую выбивку стержней заменяют пескогидравлической, позволяющей получать достаточно чистую поверхность.

Очистка литья. Отливку, освобождённую от стержней и формовочной смеси, очищают от пригоревшей формовочной земли, удаляют литники и заливы.

Ручную очистку производят пневматическими зубилами, стальными щётками и другими инструментами. При механизированной очистке применяют очистные барабаны, пескоструйные и дробеструйные аппараты, а так же песко-гидравлические установки (позволяют совместить очистку с выбивкой стержней).

В круглых или квадратных барабанах очищают мелкое литье, загружаемое вместе со "звёздочками", изготовленными из белого чугуна. Вращаясь в барабане, отливки в течение 0,5 ч трутся друг о друга и о звездочки, в результате чего они очищаются ох пригоревшей формовочной земли.

Пескоструйные и дробемётные аппараты широко применяют для очистки мелкого, среднего и крупного литья Принцип действия этих аппаратов заключается в том, что на поверхность отливки, подлежащую очистке, направляют струю сжатого воздуха вместе с сухим песком или чугунной дробью. Песок или дробь, ударяясь о поверхность отливка, очищает ее от пригоревшей формовочной земли.

Обрезку и обрубку заливов, прибылей, выпоров и литников, а также зачистку отливок выполняют путём механической обработки, газовой и электрической дуговой резки.

Механическая обработка отливок состоит из следующих операций:

1) обрезка литников, выпоров и прибылей;

2) обрубка заливов, неровностей и других наружных пороков литья на специальных станках или пневматическими зубилами;

3) обдирка и зачистка поверхности отливок шлифовальными кругами.

СПЕЦИАЛЬНЫЕ СПОСОБЫ ЛИТЬЯ

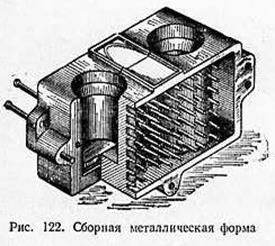

Литье в металлические формы

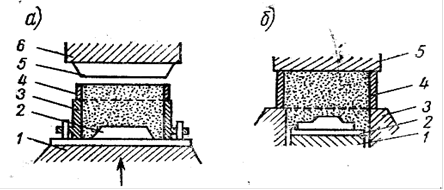

При литье в металлические формы (кокили) резко увеличивается производительность труда, снижается брак, возрастает механическая прочность отливок, улучшается их поверхность, уменьшаются припуски на механическую обработку.

Применение кокилей позволяет получить несколько сотен тысяч отливок из легкоплавких сплавов, 1500–5000 чугунных и 600–700 мелких стальных.

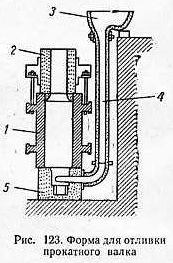

|

|

где 1 – кокиль; 2, 5 – опоки из формовочной смеси; 3 – литниковая чаша; 4 – литниковый стояк |

Кокили изготовляют из чугуна или стали и собирают обычно из нескольких, частей. Для увеличения стойкости на внутреннюю поверхность металлической формы, предварительно подогретой до 200–250 °С, наносят огнеупорную обмазку.

Центробежное литье

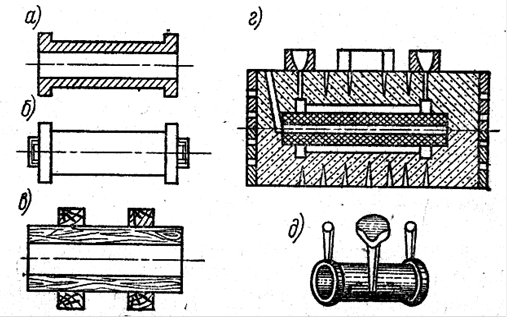

Применяют для получения тел вращения. При этом литье жидкий металл поступает во внутреннюю полость быстро вращающейся металлической формы, а затем под действием центробежных сил отбрасывается к ее стенкам и затвердевает в виде пустотелой отливки. Применяют центробежные машины с вертикальной или горизонтальной осью вращения. Детали небольшой длины, например бронзовые втулки, червячные шестерни, обычно отливают на машинах с вертикальной осью вращения. Детали большой длины, например чугунные водопроводные и канализационные трубы, стальные стволы орудий и другие, отливают на центробежных машинах с горизонтальной осью вращения.

|

|

Отливки имеют более высокую плотность, мелкозернистую структуру и высокую прочность. Преимущества центробежного способа литья – отсутствие литников и выпоров, малые припуски на механическую обработку, небольшой брак и высокая производительность.

Центробежные машины классифицируются размерами отливок и назначением. На рис. 60 представлена схема машины для центробежной отливки водопроводных и канализационных чугунных труб.

Для распределения металла по всей длине трубы во время ее отливки применяют машины двух типов: 1) с перемещающимся в горизонтальной плоскости желобом и неподвижной формой; с неподвижным желобом, но перемещающейся в горизонтальной плоскости формой.

Возможно получение двухслойных деталей. Для экономии цветных металлов разработана также технология изготовления двухслойных (биметаллических) втулок наплавкой бронзы на сталь или на чугун. Для этого во вращающуюся форму заливают чугун, а после его затвердевания – бронзу.

Литье под давлением

Позволяет получить очень точные и сложные по конфигурации отливки. Расплавленный металл выдавливается в стальные формы под некоторым давлением.

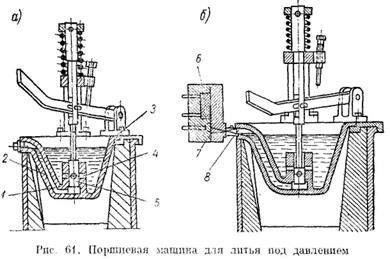

На рис. 61,а приведена схема устройства поршневой машины для литья под давлением алюминиевых сплавов. Жидкий металл находится в стальном тигле 3, составляющем одно целое с цилиндром 1. Внутри цилиндра 1 перемещается поршень 5, под действием которого металл через отверстие 4 поступает в цилиндр, откуда выдавливается в форму через канал 2. На рис. 61,б показав процесс заполнения формы 6 жидким металлом через мундштук 8 и литник 7.

В настоящее время под давлением отливают детали из цинковых, алюминиевых, магниевых и медных сплавов.

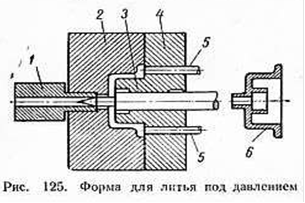

|

| где 1 – мундштук, 2 – неподвижная часть, 3 – стержень для образования отверстия, 4 – подвижная часть, 5 – выталкиватели, 6 – готовые отливки |

|

| |

|

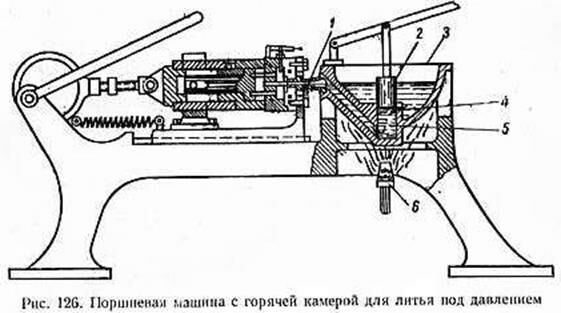

где 1 – мундштук, 2 – поршень, 3 – тигель, 4 – канал для поступления металла в цилиндр, 5 – цилиндр, 6 – горелка |

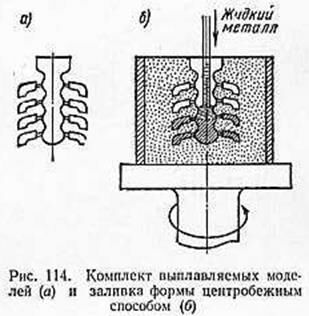

Точное литье по выплавляемым моделям

Метод точного литья по выплавляемым восковым моделям применяют для получения отливок из специальных сталей и твёрдых сплавов очень высокой точности (допуски ±0,05 мм) без последующей механической обработки.

Технологический процесс включает следующие операции:

1) изготовление эталона изделия (легкоплавкие сплавы, хорошо обрабатываемых на металлорежущих станках);

2) изготовление по эталону сборной прессформы для отливки восковых моделей (легкоплавкие сплавы);

3) отливка восковых моделей;

4) сборка модели с литниковой системой, её окраска и обсыпка кварцевым песком;

5) изготовление литейной формы по восковой модели, выплавка воска и прокаливание формы (температура 100–120 °С 2 часа, сушка при 150 °С, а затем при 800– 900 °С);

6) приготовление жидкого металла и его заливка в формы;

7) выбивка отливок, удаление литников и очистка отливок.

Литниковые системы также изготовляют из воска в прессформах.

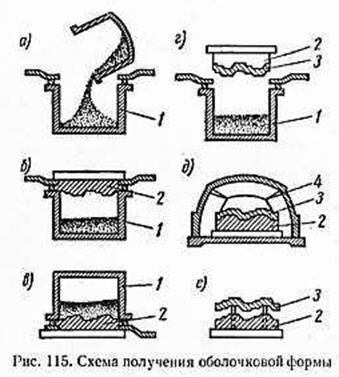

Литье в оболочковые формы

|

где 1 – поворотный бункер, 2 – металлическая плита, 3 – оболочка, 4 – печь | Применяют для точных отливок. Технологические операции: 1) металлическую плиту с металлической моделью нагревают до 220–260 °С, и смазывают эмульсией, чтобы к ним не приставала формовочная смесь. 2) На поверхность плиты и моделей насыпают формовочную смесь слоем толщиной 5–8 мм, состоящую из зёрен кварцевого песка (90 %) и термореактивной смолы (6 %). При этом сначала в прилегающем к моделям слое формовочной смеси смола расплавляется, а затем затвердевает, образуя однородную песчано-смоляную оболочку. 3) Удаляют нерасплавившуюся часть формовочной массы. 4) Модельную плиту с образовавшейся на ней оболочкой загружают в печь, где её выдерживают при 250–300 °С в течение 1–3 мин. |

5) Полуформу снимают с подмодельной плиты и соединяют с другой полуформой зажимами или клеем.

6) Готовую оболочковую форму заливают расплавленным металлом через литниковую систему, которую изготовляют одновременно с оболочковой формой.

7) После охлаждения оболочковая форма разрушается, а отливка освобождается от литников и прибыли.

Применяют полуавтоматические установки.

Производство литых чугунных листов

Жидкий чугун заливают в щелевидное пространство между двумя горизонтальными водоохлаждаемыми прокатными валками. Проходя между валками, чугун затвердевает и образует непрерывную полосу толщиной 0,7–1,2 мм. Полоса выходит из валков при 1070–1090°С. Полосу разрезают на отдельные листы, которые подвергают термической обработке для устранения хрупкости. Применяют в качестве заменителей кровельного железа.

Литье неметаллических материалов

Каменное литье. В химической, бумажной, машиностроительной и особенно в строительной промышленности применяют отливки из диабаза, базальта и светлого камня.

Производство отливок из диабаза заключается в следующем. Куски диабаза нагревают до 1500–1600 °С в пламенных печах. В виде расплавленной пористой массы диабаз стекает в ванну, а затем поступает в обогреваемый копильник барабанного типа откуда при 1200–1250 °С диабаз разливают по формам нагретым до 400–450 °С и медленно охлаждают в тоннельных печах в течении 18–20 ч. Формы изготовляют из смеси кварцевого песка и огнеупорной глины. Это необходимо для кристаллизации диабаза и предотвращения образования трещин на каменном литье.

Отливки из диабаза по применению и свойствам можно разделить на следующие группы:

1) строительное литье, характеризуемое механической прочностью, сопротивлением истиранию, стойкостью против атмосферной коррозии и способностью полироваться;

2) химическое литье, характеризуемое высокой стойкостью в кислотах, щелочах, солях и т. д.;

3) твердое литье, характеризуемое высоким сопротивлением износу, например плитки пешеходных переходов;

4) огнеупорное литье, характеризуемое достаточной прочностью и химической стойкостью при 1300–1500 °С;

5) отливки с незначительным коэффициентом расширения, что позволяет допускать резкие смены температур;

6) отливки – диэлектрики;

7) пористое литье с теплоизоляционными, огнеупорными и химически стойкими свойствами;

8) отходы диабазного литья, используемые в молотом виде в качестве абразивного материала и наполнителя.

Из базальта отливают плитки различных размеров, трубы диаметром 200–350 мм и длиной до 2 м, колена и тройники для соединения трубопроводов и т. д. Технологический процесс изготовления их аналогичен диабазовому литью.

Основное преимущество высокая износоустойчивость, щелоче- и кислотоупорность в растворах любых концентраций.

Отливки из светлого камня применяют в качестве облицовочного строительного материала. Подготовленные шихтовые материалы (кварцевый песок, доломит, мел или мрамор) плавят в электродуговых печах при 1450–1550 °С. Песчано-глинистые формы перед заливкой прокаливают при 800 °С в течение 5 ч. Залитые формы помещают в печь с температурой 900–920 °С, где происходит кристаллизация и охлаждение отливок. Затем отливки медленно охлаждают до 150 °С. Окончательное охлаждение отливок происходит на воздухе и продолжается 55–60 ч.

Шлаковое литье. Изготавливают из доменных шлаков. Применяют в качестве материала для строительной промышленности (брусчатку, армированные и пористые блоки, плиты, различные противовесы и т. д.).

Технология аналогична технологии каменного литья.

Пористые блоки получают путём заливки вспененного шлака в железные формы размером 600´250´200 мм. Вспенивание достигается путём продувки расплавленного шлака паром.

Методы контроля

Контроль состоит в проверке качества исходных металлических и неметаллических материалов, технологических процессов изготовления литья и качества готовых отливок.

Контроль проводится на специальных участках, обеспеченных необходимыми контрольно-измерительными инструментами, приспособлениями и оборудованием.

Методы контроля литейного производства следующие:

1) внешний осмотр отливок (недоливы, трещины, коробление и другие дефекты; наиболее распространён и применяется при индивидуальном и массовом производстве отливок);

2) проверка размеров отливок измерительными инструментами (калибрами, скобами, шаблонами и др.);

3) определение химического состава, механических и других свойств отливок в лабораторных условиях.

Дефекты отливок и их исправление

Дефекты отливок. Основные дефекты отливок следующие:

1) коробление – несоответствие конфигурации отливки чертежу вследствие ее изгиба;

2) пригар – грубая, не поддающаяся очистке обычными способами шероховатая поверхность отливки, образовавшаяся вследствие оплавления материала формы или взаимодействия металла и его окислов со слоем формовочных материалов;

3) отбел – наличие в различных частях чугунной отливки твёрдых участков, не поддающихся механической обработке и имеющих светлую поверхность излома;

4) горячие трещины – сквозные или поверхностные трещины в теле отливки, образовавшиеся при ее затвердевании в форме; обычно поверхность металла в трещине окислена;

5) холодные трещины – разрывы и надрывы в отливке, образовавшиеся в результате неравномерного охлаждения отливок и возникших в них внутренних напряжений; поверхность металла в трещине обычно не окисленная, иногда имеет цвета побежалости;

6) раковины – газовые, усадочные, земляные;

7) рыхлость и пористость – ясно выраженная крупнозернистая и неплотная структура металла. Обнаруживается при осмотре обработанной поверхности отливок или гидравлическом испытании. В ряде случаев рыхлость представляет собой скопление мелких, а иногда и микроскопических усадочных раковин;

8) механические повреждения отливок вмятины, забоины, образовавшиеся при выбивке, транспорте или очистке литья;

9) несоответствие металла стандартам или техническим условиям по химическому составу.

Способы исправления дефектов отливок: наплавка; холодная и горячая заварка; металлизация; применение замазок и пропиток: установка пробок и втулок.

Ещё посмотрите лекцию "45 Рассмотрение дел о банкротстве" по этой теме.

Наплавку применяют в случае больших раковин или трещин на поверхности отливки. Перед наплавкой раковину или трещину очищают, формуют над раковиной чашу из глины, равномерно» подогревают отливку и наполняют чашу металлом. После наплавки отливку медленно охлаждают.

Холодная заварка трещин, раковин и других дефектов допускается на необрабатываемых поверхностях отливки. Производится методом газовой или электрической сварки. Горячую заварку применяют для больших трещин. При горячей заварке детали из серого чугуна подогревают до 500–600 °С, выдерживают их при этой температуре 40–60 мин. и только потом заваривают ацетилено-кислородным пламенем с применением специальных электродов. Деталь после заварки отжигают при 500–600 °С и вынимают из печи при 50–60 °С.

Вместо газовой заварки можно применить электрическую.

Металлизацию применяют при заделке мелких раковин и рыхлостей, на нерабочих и необрабатываемых поверхностях отливки.

Применение замазок и пропиток позволяет устранить течь в отливках, работающих под давлением.

После устранения различных дефектов отливки проверяют на прочность и герметичность.