Общие вопросы технологии

Лекция 1

Тема: 1. Общие вопросы технологии

Курс Технологии материалов и покрытий и направлен на изучение традиционных технологических процессов и новых современных обрабатывающих и формообразующих процессов. Из традиционных процессов мы изучим литьё, обработку давлением, механическую обработку, сварку и сборку. Новые процессы включают процессы компактирования порошковых материалов, изостатическое и изотермическое деформирование, высокоскоростные процессы, использующие энергию взрыва, магнитного, электрического и гидравлического импульса, вакуумно-диффузионные, лазерные, плазменные и другие процессы обработки и производства новых материалов.

1.1 Технология, основные понятия, термины и определения

Технология (от греч. techne искусство, мастерство, умение и ...логия), совокупность методов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, осуществляемых в процессе производства продукции. Задача технологии как науки – выявление физических, химических, механических и другие закономерностей с целью определения и использования на практике наиболее эффективных и экономичных производств и процессов.

Во всём мире сложилось разделение инженеров на две большие группы: конструкторы и технологи. Основная задача конструктора – разработка конструкции машины, изделия, узла, детали и основным документом является рабочий проект изделия с детальной проработкой каждой детали, составленный в соответствии с Единой системой конструкторской документации ЕСКД.

Задача технолога – разработать технологию изготовления изделия, узла, детали в соответствии с рабочим проектом. Он решает каким образом (с применением какой технологии), с использованием какого оборудования, оснастки, инструмента сырьё, материал или полуфабрикат превратить в готовую продукцию, оценивает технологию с экономической точки зрения, указывает нормы расхода материалов и инструмента, квалификацию рабочего и т. п.

Технология производства обычно является главным секретом производства (ноу-хау), который фирмы тщательно охраняют. Промышленный шпионаж в основном направлен на раскрытие секрета производства. По конечному продукту сложно восстановить, как и по какой технологии он произведен. В технологии важно знать не только составляющие, но и режимы, последовательность операций и т. п. Пример – японцы и лопасти.

Зарубежные фирмы часто продавая или патентуя технологию оставляют маленький секрет производства у себя, чтобы привязать покупателя к фирме. Пример – Дмитровоградский автоагрегатный завод.

Рекомендуемые материалы

Правильная разработка технологии и её четкое соблюдение на всех стадиях производственного процесса – залог высокого качества изделий. Пример – производство распредвалов на ВАЗе.

К основным понятиям технологии относятся:

Технологический процесс – часть производственного процесса, совокупность технологических операций, выполняемых планомерно и последовательно во времени и пространстве над однородными или аналогичными изделиями. Например. Технология получения изделия из стеклопластика намоткой состоит из операций: подготовка волокна и связующего, подготовка оборудования и оснастки, намотка, подготовка к формованию, формование, удаление оправки, механическая обработка и контроль качества. Технологический процесс излагается в технологических картах, входящих в состав технологической документации.

Технологическая документация – графические или текстовые документы, которые определяют технологические процессы изготовления продукции. К технологической документации относятся технологические, маршрутные и операционные карты, инструкции, операционные чертежи и другие документы, используемые в основном производстве, а также конструкторская документация, ведомости заказа и нормы расхода материалов, полуфабрикатов, инструмента и т. п. В нашей стране принята государственная Единая система технологической документации ЕСТД, устанавливающая правила ведения технологических процессов, выполнения и обращения карт, инструкций и другой технологической документации, используемой при изготовлении промышленной продукции. Это сборник ГОСТов.

Технологическая операция – часть технологического процесса, выполняемая одним или группой рабочих на одном рабочем месте. Дать пример.

Технологическая карта (маршрутная, операционная) – форма технологической документации, в которой записан весь процесс обработки изделия, указаны операции и их составные части, применяемые материалы, производственное оборудование и технологическая оснастка, технологические режимы и необходимые для изготовления изделия время (с указанием его составляющих) квалификации рабочих и др.

Технические условия – нормативно-технический документ, устанавливающий комплекс требований к продукции конкретных типов, марок, артикулов, разрабатываемый на основе соответствующих стандартов и в дополнение к ним. Они входят в состав конструкторской документации и являются основным правовым документом, характеризующим качество продукции при заключении договоров на её поставку и предъявлении рекламаций.

Технологическая схема – условное графическое изображение технологического процесса с указанием оборудования, оснастки, инструмента, квалификации рабочих.

Технологическая инструкция – документ, предназначен для описания технологических процессов, методов и приёмов, используемых при изготовлении продукции, правил эксплуатации средств технологического оснащения. Технологическая инструкция более краткий документ и разрабатывается с целью сокращения объёмов технологической документации.

Машиностроение

и его важнейшие технологические процессы

Эта лекция посвящена вопросу технологического развития машиностроения.

Машиностроение это важнейшая отрасль промышленности, на долю которой в развитых странах приходится до 25% продукции. Машиностроение производит оборудование для металлургической, добывающей, энергетической, химической, автомобильной, пищевой, транспортной промышленности и сельского хозяйства. Отрасль охватывает десятки тысяч заводов, конструкторских бюро и НИИ.

Машиностроение является основой развития отраслей промышленности и в значительной мере определяет масштабы и темпы научно-технического прогресса.

В нашей машиностроение стране наиболее развитая и наиболее наукоёмкая отрасль. Производство сконцентрировано на крупных предприятиях, оснащённых современным оборудованием.

Условно машиностроение можно подразделить на:

| * химическое; * энергетическое; * тяжёлое; * станкостроение; * сельскохозяйственное; * авиакосмическое; | * судостроение; * автомобильное; * оборонное; * электротехническое; * средств связи и приборостроение.

|

1.2 Требования к технологическим процессам

и основные пути их обеспечения

Следует выделить следующие требования общие для большинства деталей:

* точность обработки и изготовления (степень соответствия изготовленной детали заданным размерам, форме, механическим и физическим свойствам);

* состояние поверхностного слоя;

* производительность.

В технологических процессах изготовления деталей обеспечение точности составляет одну из основных и наиболее ответственных задач. Требования к точности непрерывно возрастают, что связано с увеличением быстроходности машин, увеличением нагрузки, применением новых материалов. Однако повышение точности обработки увеличивает стоимость обработки. Например, при уменьшении поля допуска в 2 раза стоимость обработки возрастает в 4 и более раз.

Вопросы обеспечения заданной точности должны решаться с учётом многих факторов.

1. Технологическая наследственность – это изменение эксплуатационных свойств деталей под влиянием технологии их изготовления. Технологическое наследование свойств начинается с заготовки и проходит весь цикл обработки. Неточность заготовки, колебание припусков на обработку, следовательно и сил резания, сказывается на точности последующих операций на металлорежущих станках, это ведёт к наклёпу поверхностей, возникновению внутренних напряжений, которые могут проявить себя неожиданным образом при эксплуатации.

2. Построение технологического процесса влияет на точность обработки, которая повышается с дифференциацией процессов обработки.

3. Окончательная и доводочная обработка и повышение её производительности. Одним из главных мест в обеспечении точности занимает состояние оборудования, а вернее системы «станок – деталь – инструмент», использование современных приспособлений для установки и ориентации детали при обработке. (Добавить про качество станочного парка в России).

4. Точности измерения. Усовершенствование контрольно-измерительных приспособлений, автоматизированных средств измерения.

Наиболее простой путь повышения производительности труда – использование высокопроизводительного оборудования. Например, применение станков с ЧПУ повышает производительность в 2-5 раз, особенно на сложных деталях. Ещё более производительны обрабатывающие центры. Другой путь повышения производительности – снижение вспомогательного времени, то есть времени на установку, закрепление детали, проведения измерений.

Несмотря на различие номенклатуры выпускаемой продукции, объёмы и тип производства на большинстве заводов имеются следующие технологические процессы:

| * литейное производство; * кузнечно-прессовое; * заготовительные производство; * сварочное производство; |

* механическая обработка;

* механосборочное производство;

* нанесение покрытий и окраска.

Объём и доля этих технологических процессов в общем объёме производства различна. Для машиностроительных заводов в общем парке металлообрабатывающего оборудования характерна следующая структура:

| Оборудование | % | станкостроение, % | автоматомобиле-строение, % |

| Металлорежущие станки | 68,3 | 82 | 74,4 |

| Кузнечно-прессовое | 13,8 | 7,9 | 11,2 |

| Сварочное | 9,6 | 5,3 | 11,1 |

| Литейное | 8,3 | 4,8 | 3,3 |

Сложившаяся структура парка оборудования в машиностроении свидетельствует о том, что обработка металла резанием остаётся основным технологическим процессом, хотя по ряду показателей она менее эффективна, чем обработка металлов пластической деформацией.

Известно, что при обработке деталей на механических станках в стружку идёт не менее 20 % металла. Новые методы точного литья, пластической деформации позволяют на половину снизить потери металла.

Пример: шлиценакатка, повышение качества вместе с уменьшением потерь металла в стружку.

Анализ отечественных и зарубежных данных показывает, что машиностроение идёт по пути сокращения сроков перестройки производства на выпуск новой продукции.

Основные прогрессивные направления развития технологических процессов в машиностроении:

* повышение удельного веса непрерывных процессов производства, производительности и точности обрабатывающего оборудования;

* комплексная механизация трудоёмких работ, повышение уровня автоматизации производства;

* совершенствование структуры технологического процесса замена механической обработки штамповкой и т. д.

* снижение металлоёмкости изделий за счёт точности металлопроката, повышения качества и свойств металлов и сплавов, использование пластмасс и композиционных материалов.

Технология производства, её технический уровень во многом определяется серийностью производства. Все производства по серийности подразделяются на единичное, мелкосерийное, серийное, крупносерийное и массовое, которые определяются по масштабу выпуска изделий и устойчивости (неизменности) номенклатуры их производства.

Единичное производство – масштаб выпуска изделий в месяц 1–10 шт., номенклатура изделий различная.

Мелкосерийное производство – масштаб выпуска изделий в месяц 5–80 шт., номенклатура изделий состоит из изделий выпускаемых партиями систематически не повторяющимися.

Серийное производство – масштаб выпуска изделий в месяц 50–800 шт., номенклатура изделий состоит из изделий выпускаемых партиями или сериями систематически повторяющимися.

Крупносерийное производство – масштаб выпуска изделий в месяц 60–6000 шт., номенклатура изделий состоит из изделий, выпускаемых крупными партиями систематически повторяющимися.

Массовое производство – масштаб выпуска изделий в месяц свыше 6000 шт., номенклатура постоянная.

1.3 Основы разработки технологических процессов

В настоящее время принята следующая классификация технологических процессов.

По виду технологические процессы подразделяются на единичные и типовые. Единичный – разрабатывается на одно изделие. Типовой или групповой создаются не на каждое изделие, а на специально подобранные системы изделий.

По назначению технологические процессы подразделяются на рабочий и перспективный.

По степени детализации на три формы: маршрутный, операционный и маршрутно-операционный.

Рабочий технологический процесс (РТП), разрабатывается, как правило, в условиях стабильно действующего предприятия, со сложившейся организации и управления производством, в основном отражает техническую часть процессов: каким образом, в какой последовательности, какими средствами, при какой квалификации рабочего и за какое время должна производится продукция. РТП может иметь все три формы детализации.

Маршрутный технологический процесс (МТ) – технологические операции оформляются в упрощенной технологической (маршрутной) карте, где указывается только последовательность операций.

Операционный технологический процесс (ОП) – оформляется на технологических картах, в которых расписаны все операции и составные части с указанием оборудования, оснастки, инструмента, квалификации рабочего, норм времени.

Маршрутно-операционный технологический процесс (МОТ) оформляется на технологических картах и совмещает особенности МТ и ОП.

Перспективный технологический процесс (ПТП) – разрабатывается в двух случаях:

1. Для рационализации действующего производства при полной или частичной реконструкцией.

2. В качестве исходного документа при разработке проекта строительства нового предприятия.

ПТП должен содержать сведения необходимые для проведения последующих за ним этапов проектирования: определение потребности в оборудовании и рабочих, необходимых площадей, разработка компоновки и планировки цеха и т. п. ПТП разрабатывается в форме МТ. При реконструкции предприятия, когда есть уверенность в том, что номенклатура изделий за период освоения проектной мощности не потерпит существенных изменений, после разработки МТ и рабочих чертежей на нестандартное оборудование и приспособления может быть разработан ПРП в форме ОП или МОТ.

1.4 Последовательность разработки РТП и ПТП

Разработка РТП осуществляется в следующей последовательности.

1. Изучение ТУ на производимую продукцию (материал, изделие и т. п.).

Задача. Перед началом разработки технологического процесса технолог должен детально изучить состав подлежащего производству материала или изделия. Необходимо понять влияние отдельных составляющих материала или изделия, за счёт каких средств и какими методами могут быть достигнуты показатели, заданные ТУ на материал или изделие. В случае, если изделие состоит из нескольких деталей нужно понять взаимосвязь между отдельными деталями. Пример, ручка.

2. Изучение рабочих чертежей на изделие.

Задача. Изучение рабочих чертежей на изделие нужно начинать с общего вида, затем последовательно изучить чертежи деталей и узлов, а также размерные цепи. Этот этап помогает технологу вскрыть наиболее выгодный метод достижения заданных ТУ.

3. Изучение отчёта об изготовлении, испытании и сдаче опытного образца.

Задача. Опытные образцы новых материалов и изделий изготавливают и сдают государственным комиссиям. При этом составляется акт испытания и приёмки нового образца. Отчёт об изготовлении, испытании и сдаче опытного образца не является обязательным документом. В случае его составления в нём указываются трудности и вопросы, с которыми столкнулись при изготовлении.

4. Ознакомление с ТУ на комплектующие, сырьё, материалы, поступающие по кооперации.

Задача. Комплектующие и сырьё, получаемые по кооперации, могут не полностью удовлетворять условиям производства заданного материала или изделия. Поэтому необходимо намечать операции по их доработке. Например, сушка, измельчение наполнителя.

5. Ознакомление с программой производства продукции.

Задача. Для разработки оптимального технологического процесса необходимо знать намечаемый объём производства продукции в единицу времени (год, месяц). Для действующего предприятия сравнение с ранее выпускаемой продукцией позволяет определить степень изменения сложившихся форм организации производства и уровня его технического оснащения. При резком изменении состава материала или конструкции изделия одновременно с разработкой РТП производится проектирование реконструкции цеха.

6. Разработка РТП.

Задача. При разработке РТП необходимо расчленить процесс изготовления на возможно большее число выполняемых отдельно операций. Последовательность технологического процесса оформляется в виде технологической схемы, представляющая собой условное изображение порядка комплектации состава материала или изделия. Привести пример технологической схемы. Технологическая схема позволяет наглядно представить весь технологический процесс, проверить правильность намеченной последовательности операций. В отдельных случаях технологическая схема может заменить РТП, расписанный на картах. В этом случае на схеме даются указания о применяемом оборудовании, приспособлениях, а также разряде рабочих и норм времени. По каждой операции технолог определяет режимы, оборудование, оснастку, инструмент, квалификацию и нормы времени. Полученные данные заносятся в технологическую карту.

При разработке РТП обычно рассматривается несколько вариантов. Различные технологические решения могут быть обусловлены изменением последовательности операций, изменением уровня оснащения, совмещения и т.п. Основным критерием выбора является стоимость выполнения операций и качество.

При разработке ПТП дополнительно решаются следующие задачи.

1-5 этапы проводятся аналогично РТП.

6. Ознакомление с отчётом по обследованию завода при его реконструкции.

Задача. Определяются технический уровень предприятия, задачи, которые необходимо решить при реконструкции. Эти решения необходимо закладывать в технологический процесс, поэтому знание их до разработки технологии важно для технолога.

7. Ознакомление с заданием на проектирование.

Задача. Задание на проектирование, помимо основания для проведения проектных работ, определить будущую специализацию предприятия, подробно даёт будущую программу выпуска продукции, с указанием их массы и стоимости, определяет кооперацию реконструируемого и вновь проектируемого предприятия с другими предприятиями. Знание этих вопросов позволяет технологу – проектанту решить вопрос о будущей организации производственного процесса.

8. Предварительное определение серийности производства и форм его организации.

Задача. На основе задания на проектирование определить форму организации производства в зависимости от серийности. Кроме данных приведенных ранее проводится сравнение с трудоёмкостью аналогичных производств. Конкуренция.

9. Составление ТУ на разработку ПТП.

Задача. На основании проведенных работ по этапам подготовки к разработке ПТП составляются технические условия на его разработку. Дать единое направление разработчикам. В ТУ должны найти отражение:

– степень дифференциации процесса, которая зависит от серийности производства и формы организации производства;

– оснащение рабочих мест средствами механизации, автоматизации и оргоснасткой;

– требование к деталям, поступающим по кооперации;

– условия поставки сырья и комплектующих;

– контроль и испытания.

10. Разработка ПТП.

Задача. Проводится аналогично этапу 6 разработки РТП.

1.5 Типовые и групповые технологические процессы

Типовые и групповые технологические процессы представляют собой различные формы унификации технологии и являются вполне самостоятельными направлениями структурных методов её развития. При типовых и групповых методах технологические процессы создаются не на каждое изделие или материал, а на специально подбираемые системы их (типы и группы). Это позволяет оснащать процесс высокопроизводительным оборудованием.

Основные особенности и различия типовых и групповых ТП

| Наименование | Особенности процесса при технологии | |

| типовой | групповой | |

| Область преимущественного применения | Серийное, крупносерийное и массовое производство | Единичное и серийное производство |

| Объекты унификации | Изделия единообразные, однотипные, нормализованные, стандартизованные (крышки, заглушки) | Изделия разнотипные, ненормализованные, нестандартизованные |

| Системообразующие факторы | Общее единообразие конструкции у некоторого множества изделий. Общность большинства оборудования и оснастки | Частное единообразие по отдельным конструкторским признакам у разнотипных изделий. Одинаковость части оборудования и оснастки |

| Ограничительные факторы | Масса, габаритные размеры, показатели технологичности изделия | |

| Стабильность технологической системы | Стабильные системы (типы) изделий, постоянство на всём протяжении технологического процесса или на большинстве операций | Нестабильные меняющиеся составы систем (групп) изделий |

| Объект проектирования унифицированной технологии – представитель системы изделий | Типовой представитель из числа наиболее трудоёмких и конструктивно-сложных изделий, входящих в технологическую систему | Комплексное изделие – реальный или теоретически воображаемый объект, требующий по сравнению с другими компонентами технологической системы (группы) наибольшего числа основных и вспомогательных операций. Оформление графически не обязательно |

Видна существенная разница подходов при комплектовании системы групповой и типовой. Типовая – система постоянная, групповая – система переменная.

Типовая технология

| № операции | И1 | И2 | И3 | И4 | И5 |

| Операция 5 | Х | Х | Х | Х | Х |

| Операция 10 | Х | Х | Х | ||

| Операция 15 | Х | Х | Х | Х | |

| Проектирование технологического процесса |

Операцию 5 проходят все пять изделий, операцию 10 три изделия, операцию 15 пять изделий, при этом изделие И1 проходит все операции, то есть имеет наибольшую трудоёмкость. Поэтому проектирование ТП ведём по И1, которое будет типовым представителем для данной типовой технологии.

Групповая технология

| № операции | И1 | И2 | И3 | И4 | И5 | И6 | И7 | И8 | И9 | И10 |

| Операция 5 | Х | Х | Х | |||||||

| Операция 10 | Х | Х | Х | Х | Х | |||||

| Операция 15 | Х | Х | Х | Х | ||||||

Ни одно из изделий не проходит все операции, поэтому создаётся комплексное изделие, которое требует по сравнению с другими компонентами технологической системы наибольшего числа основных и вспомогательных операций. Это изделие может быть реальным или воображаемым, при этом графически не оформляется.

При разработке типовых и групповых технологических процессов руководствуются стандартами и следующими рекомендациями:

1. по всем изделиям провести технологическую классификацию всех операций основных и вспомогательных;

2. на основе конструктивно технологического анализа изделий выбрать наиболее рациональный способ унификации типовой или групповой;

3. установить типовой представитель или отобрать комплексное изделие;

4. составить для представителя или комплексного изделия несколько вариантов технологического маршрута;

5. разработать технологические операции;

6. провести расчёт точности, производительности и экономической эффективности конкурирующих вариантов технологии;

7. отобрать оптимальный вариант технологии и провести его документальное оформление;

8. подобрать для принятого варианта унифицированное оборудование и оснастку или спроектировать и изготовить.

Использование типовых и групповых методов способствует повышению уровня серийности производства и создаёт условия для применения более современной технологии, механизации и автоматизации ТП.

На промышленных предприятиях детали и изделия анализируются на технологичность – соответствие продукции требованиям экономичной технологии её изготовления. Технологичной называется такая конструкция изделия или составляющих его элементов, которая обеспечивает заданные эксплуатационные качества продукции и позволяет при данной серийности изготавливать её с наименьшими затратами труда, материалов. Технологичная конструкция характеризуется простотой компоновки, совершенством форм. Технологичная конструкция также характеризуется применением освоенных предприятием деталей и узлов, применением нормализованных и стандартизованных деталей и узлов.

Более 95 % изделий машиностроения изготавливают из металлических сплавов, основой которых являются металлы. Основными из этих сплавов являются сталь и чугун (94 % всех металлических сплавов, применяемых в машиностроении), которые носят название чёрных металлов. Все остальные металлы относятся (называются) цветными металлами (медь, алюминий, титан, хром, никель, марганец, молибден, кобальт, вольфрам, ванадий, цирконий, тантал, ниобий, рений, индий). Их принято делить на лёгкие (плотность до 3000 кг/м3) и тяжёлые. Различают так же благородные и редкие металлы.

Опережающими темпами в последнее время развивается применение полимеров или точнее пластмасс и композиционных материалов на их основе.

1 Выплавка чёрных и цветных металлов

Выплавкой металлов занимается металлургическая промышленность (металлургия). Она охватывает подготовку и обогащение добытых руд, процессы получения металлов из подготовленного сырья, очистку их (рафинирование) и производство металлических сплавов.

Рудой называют природное минеральное сырье, содержащее металлы (или их соединения) в количестве и в виде, пригодном для промышленного использования. Руда представляет собой совокупность минералов. Минералы, содержащие нужный металл, называют рудными, а остальные − пустой породой.

В качестве энергоносителя при выплавке металлов и обработке наибольшее значение имеют каменный уголь, каменноугольный кокс, а также мазут, доменный и коксовый газы. В настоящее время все больнее значение приобретает также природный газ, попутный газ при добыче нефти и газ от ее переработки. Торф, дрова и древесный уголь, имевшие в недалеком прошлом важное значение в металлургии, теперь употребляют, главным образом, как вспомогательное топливо.

1.1 Применяемое топливо

Каменный уголь является главным видом естественного топлива, так как его запасы весьма велики. Он содержит 75 % и более углерода, 3−12 % влаги, 2−4 % серы (главным образом, в составе серного колчедана) и 12−20 % негорючих минералов, переходящих при горении в золу. Теплотворная способность каменных углей составляет 5200−7000 ккал/кг.

Каменноугольный кокс получается в результате тепловой обработки коксующихся углей при температуре 1000−1100 °С без доступа воздуха в течение 12−20 ч в печах с камерами емкостью до 20 т. Топливо доменный или коксовый газа. Другими продуктами такой обработки угля являются коксовый газ, смола и подсмоленные воды с аммиаком. Кокс представляет собой прочные пористые куски различных размеров и имеет цвет от блестящего серебристого до матового темно-серого. Поры занимают в коксе в среднем 50 % объема, поэтому кажущаяся (с порами) плотность его составляет 800−1000 кг/м3. Теплотворная способность кокса около 7000 ккал/кг содержание влаги 2−4 %; минеральных соединений 7−13 %; серы 0,6−2,0 %; остальное − углерод.

Дрова используют как топливо только в виде отходов деловой древесины. Древесина всех пород содержит около 50 % углерода и мало различается по количеству других горючих составляющих. Поэтому теплотворная способность сухих дров различных пород почти одинакова и составляет около 4500 ккал/кг, а при 25 % влажности (воздушно-сухие дрова) около 3200 ккал/кг. Дрова легко воспламеняются, в них почти нет серы. Дровами прогревают доменные и другие печи, разжигают вагранки. Кроме того, из дров выжигают древесный уголь и получают генераторный газ.

Древесный уголь выжигают в печах при сухой перегонке без доступа воздуха, причем из 1 м3 дров получают 110−140 кг угля. Для обугливания достаточна температура 400−450 °С. В древесном угле − серы 0,05–0,15 %, а негорючих соединений 1−3 %; теплотворная способность его − 8100 ккал/кг. Используют для выплавки очень чистого чугуна, а так же нагрева кузнечных горнов вне заводов и при термической обработке металлов.

Мазутом называют остаток от перегонки нефти, составляющий 40−50 % от её веса. Теплотворная способность топочного мазута очень высока (10500−11000 ккал/кг). Мазутом нагревают мартеновские, отражательные печи и печи термических цехов.

Природный газ добывают попутно с нефтью и из особых месторождений и толще осадочных пород. Он состоит на 99,9 % из углеводородов, а также примесей азота, инертных газов, углекислоты, сероводорода, водяных паров. Теплотворна способность от 8000 до 15000 ккал/м3. Большим преимуществом природных газов является отсутствие в них ядовитой окиси углерода.

Коксовый газ представляет собой смесь, содержащую 50−60 % водорода, 20−34 % метан, 4,5−4,7 % окиси углерода, 1,8−4,0 % углекислого газа, 5−10 % азота и другие газы, а также водяной пар. При коксовании 1 т угля отходит обычно 300−320 м3 газа. Теплотворная способность 4500 ккал/м3. Коксовым газом нагревают мартеновские печи.

Доменный газ содержит 25−34 % окиси углерода (СО), 1−3 % водорода (Н2); остальное − азот и углекислый газ. Теплотворная способность доменного газа 850−1000 ккал/м3. Поэтому газ отводится с колошника и проходит очистку от пыли, захваченной из шихты, что предупреждает запыление газовых горелок и насадки в воздухонагревателях. Около 25 % доменного газа расходуется на подогрев дутья, остальной газ − на нагрев коксовальных батареи и других целен.

1.2 Огнеупорные материалы

Огнеупорными называют строительные материалы, которые служат для сооружения печей и других устройств. Они достаточно прочны при высоких температурах и стойки против соприкасающихся с ними веществ. Они должны обладать: высокой температурой размягчения, хорошей стойкостью при резких перепадах температур и постоянством объёма при этом, химической стойкостью в условиях эксплуатации. Их изготовляют, главным образом, на основе минерального сырья и применяют в виде кирпичей, фасонных изделий и порошков. Огнеупорные материалы делят на три группы:

- кислые (динасовый кирпич содержит 93−96 % SiО2, имеет огнеупорность (температуру размягчения под влиянием собственного веса) 1690−1730 °С);

- основные (магнезитовый кирпич и порошок, состоит из 91−94 % MgO, 1−2 % СаО, 2−3 % Fe2О3, около 2 % SiО2, около 1 % А12О3, огнеупорность магнезита выше 1500 °С; хромомагнезит и магнезитохромит содержат 30−70 % MgO и 10−30 % Сr2O3; доломит порошок сырой (необожженной) породы, состоящий, главным образом, из СаСО3 и MgCO3, огнеупорность доломита 1800−1900 °С; глиноземистые огнеупоры делятся на шамотные (менее 65 % SiО2 и 30−45 % Al2O3) и высокоглиноземистые (A12О3 более 45 %). Шамотные кирпичи и фасонные изделия − самые распространенные огнеупорные материалы. Огнеупорность их достигает 1770 °C (высокоглнноземистые выше 2000 °C), у них высокая стойкость к перепаду температур. Шамотными кирпичами выкладывают шахты доменных печей, нагревательные печи, газогенераторы, вагранки, различные ковши и т. п.);

- нейтральные (хромитовые и углеродистые огнеупоры. Хромитовые огнеупоры содержат не менее 25 % Сr2O3 и имеют огнеупорность около 1800 °C. Применяют их обычно для разделении слоев кислых и основных огнеупоров с целью предотвращения химического взаимодействия между ними. Углеродистые огнеупоры содержат до 90 % углерода. Из них изготовляют тигли для плавки различных металлов, отдельные части металлургических печей, например, лещадь и стенки горна доменных печей. Углеродистые огнеупоры весьма огнестойки (выше 2000 °С).

1.3 Теплоизоляционные материалы

Уменьшают тепловые потери печей через кладку; они пористы и достаточно теплостойки, отличаются низкой теплопроводностью. К ним относятся:

- рыхлые прослойки шлаковой или минеральной ваты;

- засыпки вермикулита (вспучивающаяся разновидность слюды), трепела, диатомита (кизельгур, инфузорная земля), асбест, формованные материалы;

- сыпучие вещества и огнестойкие пенобетоны и обмазки из тех же веществ.

1.4 Шлаки

Шлаки образуются при выплавке металлов и, имея небольшую плотность (2000−4000 кг/м3), всплывают над жидким металлом, изолируя его от печных газов. Они получаются из сплавленной пустой породы, флюсов, золы топлива и огнеупорной футеровки (по мере ее разрушения), из поглощенных газов и выделяющихся из металла соединений.

Определяют успешность плавки и выход металла.

Химический состав шлака должен отвечать природе металлургического процесса. Различают шлаки основные с преобладанием основных окислов и кислые с преобладанием кислотных окислов.

1.5 Флюсы

Флюсы облегчают шлакование при металлургических плавках; они бывают кислые, содержащие в избытке SiО2, основные, содержащие избыточные основные окислы CaO, MgО, MnO, FeO и др., и нейтральные, содержащие глинозем, а также щелочные и щелочноземельные хлориды и фториды.

1.6 Чугун, сталь и железо

Чугун и сталь являются сплавами железа с углеродом. Элементом, оказывающим наибольшее влияние на свойства черных металлов, является углерод и в зависимости от его содержания эти сплавы делят на сталь и чугун.

Чугуном называют сплав, содержащий более 2,14 % углерода; сталью − меньше 2,14 % углерода, причем, если в стали 0,6−2,0 % С, то её называют высокоуглеродистой, при содержании 0,25−0,6 % С − среднеуглеродиапой, а если углерода меньше 0,25 %, то низкоуглеродистой.

Очень чистое и сверхчистое железо в промышленности находит все большее применение, особенно в электротехнике, где используются его примечательные магнитные свойства, и при производстве особо качественных сплавов.

Техническое железо (мягкую сталь), отличающееся ковкостью и свариваемостью.

2 Выплавка чугуна

2.1 Исходные материалы для выплавки чугуна, подготовка их к плавке

Чугун выплавляют из железной руды с применением топлива и флюсов.

Железорудные месторождения: Криворожское, Курская магнитная аномалия, Кустанайское и Ангаро-Питское.

2.1.1 Железные руды

Земная кора содержит около 5,1 % железа в составе различных минералов. Для получения чугуна используют красные, бурые и магнитные железняки (окислы) и железный шпат (карбонат).

Красный железняк, или гематит, (Fe2О3, содержит железа от 51 до 70 %) сопровождают пустые породы, в состав которых входят преимущественно кварц (SiО2) и кальцит (СаСО3), иногда глина (Al2O3´2SiO2´2Н2О) и др.

Бурый железняк − лимонит-водная окись железа Fе2О3´nН2О содержит пустые породы того же состава, что и в красном железняке. Содержание железа колеблется от 55 до 30 % и ниже.

Магнитный железняк − магнетит − магнитная закись − окись железа FeO´ Fe2O3(Fe3О4). В пустых породах присутствуют силикаты (полевые шпаты, граниты и др.), сульфиды, кальциты и др. Содержание железа магнегитовых рудах от 50 до 72 %.

Шпатовый железняк, или сидерит (FeCO3); руды содержат 30−42 % Fe.

2.1.2 Топливо

Основное топливо для доменных печей − каменноугольный кокс. В настоящее время для снижения расхода кокса и увеличения выплавки чугуна вдувают природный газ.

2.1.3 Флюсы

Во всех железных рудах, а также и в золе от кокса содержится в избытке кремнезем и глинозем, поэтому в шихту в качестве флюсов добавляют известняк, а иногда доломит. Оба они способствуют шлакованию серы, вредной примеси в чугуне.

2.2 Подготовка руд к доменной плавке

2.2.1 Дробление

Измельчение кусковой руды разделяется на мелкое и тонкое (крупность кусков и зерен менее 30 мм), применяемое для последующего обогащения и агломерации, а также на среднее и крупное (крупность 30−100 мм), после которого руда идет непосредственно для плавки.

2.2.2 Промывка

Применяется для обогащения руд, содержащих песчано-глинистые породы; при промывке вода уносит легкие частицы пустой породы.

2.2.3 Обжиг руды

Производится для удаления воды, углекислоты и частичного выжигания серы, в результате чего руда очищается и обогащается соединениями железа. Кроме того, обжиг немагнитной окиси Fe2O3 производит с целью перевода ее в магнитное соединение Fe304, чтобы можно было производить магнитное обогащение.

2.2.4 Спекание (агломерация)

Производят для окускования мелкой и порошкообразной руды и колошниковой пыли; для спекания эти вещества смешивают с измельченным топливом.

2.2.5 Загрузка в доменную печь

В печь загружают кокс и офлюсованный агломерат или кокс, руды и флюсы. Осуществляется отдельными порциями − колошами.

3 Доменная печь и доменный цех

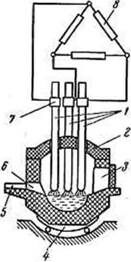

|

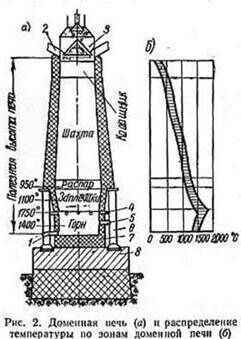

| Доменная печь (рис. 2) является шахтной (вертикальной) печью, которую выкладывают в стальном корпусе шамотным кирпичом. Состоит из: колошника, собственно шахты, распара, заплечиков и горна. Через колошниковый затвор 3 в доменную печь загружают шихту. На уровне распара и заплечиков образуется губчатое железо, которое затем науглероживается, плавится и стекает в горн. Заплечики от распара сужаются к горну, поэтому они удерживают твердую шихту в распаре и шахте. В горне на лещади 7 накапливается жидкий чугун (плотность 6900 кг/м3, а слой шлака (плотность 2500 кг/м3) находится над чугуном. Накопившийся шлак |

периодически выпускают через летку 5, а чугун − через летку 1. Температура чугуна при выпуске 1300−1450 °С, шлака на 40−80 °С выше.

Через медные фурмы 4, расположенные кольцом в верхней части горна, подаётся окислительное дутье для горения топлива.

Распределение температур по зонам дано на рисунке сбоку.

Доменные печи имеют полезную высоту (высота от уровня чугунной летки до опущенного конуса засыпного аппарата) до 35 м. Полезный объём − внутренний объем печи, исчисляемый по полезной высоте от 2000 до 2700 м3.

Доменная печь работает непрерывно в течение многих лет (этот период называется кампанией доменной печи); после чего ее «выдувают» на капитальный ремонт.

Выпуск и разливка чугуна и шлака. Чугун из печи стекает по желобу 1 в ковш. Современные доменные цехи оборудуются разливочными машинами − непрерывными транспортерами с чугунными формами. Чугун, залитый в форму, постепенно затвердевает, охлаждается. Чушка чугуна выпадает из формы и скатывается по желобу на железнодорожную платформу. Чугун из доменной печи выпускается 8 или 6 раз в сутки, т. е. через каждые три или четыре часа, а шлак в 2−3 раза чаще.

Чугун, предназначенный для передела на сталь на том же заводе, сливается ковшами в сборник-миксер, в котором он поддерживается в жидком состоянии. В миксере происходит выравнивание химического состава чугуна различных выпусков и частичное удаление серы в шлак. Емкость миксеров − 600−2500 т чугуна.

Шлак гранулируется, а затем из него изготавливают шлакобетон, шлаковый кирпич, перерабатывается на цемент.

Доменный газ содержит 25−34 % окиси углерода (СО), 1−3 % водорода (Н2); остальное − азот и углекислый газ. Теплотворная способность 850−1000 ккал/м3). Около 25 % доменного газа очищается и расходуется на подогрев дутья, остальной газ − на нагрев коксовальных батарей и других целей.

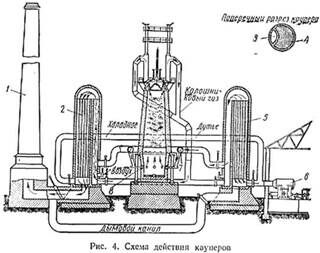

|

| Дутье нагревается в регенеративных печах. Воздухонагреватели 2 и 5 представляют собой башни диаметром 6−10 м, высотой до 54 м, со стальным кожухом, выложенным внутри шамотом. В шахте 3 сгорает доменный газ; остальное пространство 4 заполнено насадкой (с каналами для газов), нагреваемой продуктами сгорания доменного газа. Применение дутья, обогащенного кислородом, и соответственное уменьшение количества вдуваемого с воздухом азота, являющегося |

балластом, резко повышает температуру в нижних зонах печи. Это способствует восстановлению трудновосстановимых элементов (кремния; марганца, хрома). На дутье, обогащенном кислородом, выплавляют литейный чугун и ферросплавы.

3 Доменный процесс

В печи непрерывно движутся: сверху вниз − поток шихты, а снизу вверх − поток газов, образующихся при горении топлива и реакциях с составляющими шихты.

Сущность доменной плавки состоит в восстановлении железа из окислов в руде, науглероживании железа и отшлаковании пустой породы. Эти процессы требуют определенных весовых соотношений между рудой, флюсами, топливом и кислородом дутья, а также соответствующих температур. Кислород дутья сжигает кокс

С + О ® СО2 + DН.

Углекислый газ при температурах свыше 1000 °С в присутствии углерода над фурмами восстанавливается в окись углерода

СO2 + С ® 2СО – DН.

Окись углерода при своём дальнейшем подъёме, встречая рудную колошу, восстанавливает окислы железа, а сама при этом вновь превращается в углекислый газ.

Температура в горне печи в области фурм достигает 1800 °С, а к колошнику постепенно понижается.

Таким образом, окисление углерода топлива в доменном процессе обеспечивает плавку необходимым теплом; кроме того, углерод восстанавливает окислы и науглероживает железо.

Влага дутья (водяной пар) в печи разлагается углеродом по реакции

Н2O + С ® H2 + СО – DН.

Образующийся водород также является восстановителем руды.

Восстановление окислов и образование чугуна. Руда в верхней части шахты высушивается и теряет химически связанную (например, в гидроокисях) воду. Ближе к середине шахты начинается постепенное восстановление окислов железа окисью углерода

3Fе2O3 + СО ® 2Fe3О4 + СО2 + DН;

Fe3O4 + СО ® 3FeO + СО2 – DН;

FeO + CO ® Fe + СО2 + DН.

Суммарный тепловой эффект реакций восстановлений окислов железа окисью углерода (непрямое восстановление) является положительным; эти реакции успешно протекают при 400−950 °C, ослабевают при более высоких температурах. и заканчивается в распаре при температуре 1000−1200 °C. Восстановление окислов железа (преимущественно FeO) сажистым углеродом (прямое восстановление) с образованием губчатого (пористого) железа по реакции

FeO + C ® Fe + CO – DН.

Соединения марганца, фосфора и кремния, находящиеся в рудных минералах, также частично восстанавливаются в области заплечиков углеродом:

MnO + С ® Mn + СО – DН;

SiO2 + 2С ® Si + 2СО – DН;

Са3Р2O5 + 5С ® 3СаО + 5СО + 2Р – DН.

Железо в распаре и в заплечиках науглероживается, соответственно понижается температура его плавления и, плавясь, науглероженное железо стекает струйками, растворяя по пути восстановленные марганец, кремнии и фосфор, а также частично серу из кокса. Образовавшийся чугун собирается в горне печи.

Шлакование. Если известняк как флюс добавляется в шихту отдельно, то при температуре около 900 °С кальцит, из которого преимущественно состоит известняк, распадается с образованием окиси кальция (СаО) и углекислоты (СО2). При работе на офлюсованном агломерате необходимость добавления известняка в шихту доменной печи отпадает или значительно сокращается. Вместе с кремнеземом (SiO2, глиноземом (Al2O3) и другими составными частями пустой породы и коксовой золы окись кальция образует шлак, который плавится в распаре и заплечиках и стекает в горн. Окись кальция способствует частичному удалению серы из чугуна, так как образуется нерастворимый в чугуне сернистый кальцин (CaS), переходящий в шлак.

FeS + CaO + C ® Fe + CaS + CO + DН.

Поэтому при основных шлаках содержание серы в чугуне уменьшается. Однако чем больше основность в шлаках, тем выше температура их плавления и соответственно больше расход топлива при плавке, но такие шлаки после переработки применяются как цемент.

4 Продукция доменного производства

Чугун. Чугуны бывают:

- литейными (серые), применяются для литейного производства (15–20 %);

- белые (передельными), применяются для производства сталей; 75–80 % выплавляемого чугуна;

- специальные чугуны;

- ферросплавы, содержат более 10 % одного или нескольких компонентов (марганец, кремний, и т. п.) применяют для выплавки сталей, (2–3 %).

Передельные чугуны разделяются по способу их дальнейшей переработки на сталь на мартеновские (М), бессемеровские (Б) и томасовские (Т). Кроме того выплавляются высококачественные передельные чугуны трех марок (11ВК1, 11ВК2 и 11ВКЗ) с пониженным содержанием фосфор и серы.

5 Производство стали

Сталь это сплав железа с углеродом (до 2,14 %), по сравнению с чугуном прочнее и обладает пластичностью. Её можно прокатывать, ковать, обрабатывать давлением и режущими инструментами. В расплавленном состоянии сталь достаточно жидкотекуча для литья. Большинство сортов стали можно сваривать простыми приемами.

В 1740 г. в Англии стали впервые варить сталь в тиглях, что задолго до того применялось на Востоке. С 1784 г. начали применять пудлингование – получение стали в тестообразном состоянии из чугуна окислением его примесей на поду пламенной печи. Все эти способы были мало производительны, требовали больших затрат топлива и труда.

Бурный рост промышленности и железнодорожного транспорта но второй половине XIX в. потребовал громадного количества стали, а старые способы ее получения не могли удовлетворить эту потребность. В 1856 г. появился более производительный бессемеровский способ (название и по имени его изобретателя Г. Бессемера), а в 1878 г. – томасовскин способ (предложенный С. Томасом) получения литой стали из жидкого чугуна в конвертерах. В 1857 г. русский металлург П. М. Обухов получил привилегию на изобретенный им способ производства орудийной стали путем сплавления чугуна и мягкой стали. Орудийная сталь П. М. Обухова по качеству превосходила лучшие заграничные стали. С 1864 г. применяется мартеновский способ получения стали в пламенных печах (названный по имени изобретателя Г. Мартена), а с 1899 г. – способ производства стали в электропечах, основанный на применении явления электрической дуги, открытой в 1802 г. акад. В. В. Петровым.

При переделе чугуна в сталь из него удаляют избыток углерода, кремния, марганца и особенно вредные примеси – серу и фосфор. При окислении чугуна углерод, соединяясь с кислородом, превращается в окись углерода, которая в виде газовых пузырьков удаляется из металла. Другие примеси переводятся в окислы и другие соединения, не растворимые или малорастворимые в стали; эти соединения вместе с флюсом образуют на поверхности металла шлак.

При сгорании марганец и кремний образуют не растворимые в металле окислы МnО и SiО2, а фосфор – окись Р2О5, растворимую в металле. Чтобы удалить фосфор, наводят шлак с избытком извести (состоящий преимущественно из СаО), которая и связывает Р2О5 в прочное соединение фосфат кальция (СаО4)·Р2О5, не растворимое в металле и переходящее в шлак.

Сера в составе соединения FeS растворима в чугуне; ее удаляют с помощью марганца или извести, которые образуют с ней или плохо растворимое в железе соединение MnS или нерастворимое соединение СаS.

В настоящее время применяют следующие способы выплавки стали: конвертерный, мартеновский и электротермический.

5.1 Производство стали в конвертерах

Источником тепла при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна. Окисление в основном происходит за счет кислорода дутья (воздуха, технически чистого кислорода, парокислородной смеси). В настоящее время дутье подается в конвертеры снизу, сбоку или сверху, в соответствии с их конструкцией.

В конвертерах с боковым дутьем емкостью 0,5–4,0 т выплавляют сталь для фасонного литья. На металлургических заводах в настоящее время применяют конвертеры с нижним и верхним (через горловину) дутьем.

В связи с тем, что сталь, выплавленная в конверторах, излишне насыщается азотом и не смотря на высокую производительность с конца прошлого века он постепенно вытеснялся мартеновским способом и плавкой в электропечах.

Применение вместо воздуха технически чистого кислорода резко изменяет весь процесс, позволяет использовать для получения стали дешевый передельный мартеновский чугун, переплавлять в конвертере до 20–30 % стального лома (вместо 5–10 % при воздушном дутье), получать сталь, по качеству не уступающую мартеновской. Основным преимуществом конвертерного способа является его высокая производительность. Выплавка стали в кислородных конвертерах значительно выгоднее, чем в мартеновских печах.

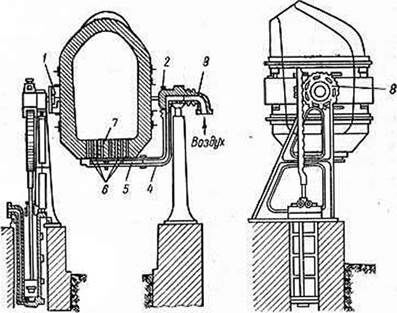

Конвертеры с нижним дутьем (рис. 5) представляют сосуд грушевидной формы емкостью 10–60 т чугуна для передела.

|

| Кожух конвертера сваривают из толстой листовой стали и выкладывают внутри огнеупорами. Конвертер цапфами 1 и 2 опирается на стойки и может поворачиваться. Цапфа 2 полая и соединяется шарнирно с газопроводом 3. От цапфы к днищу 6 дутье подается через трубу А и коробку 5. В днище конвертера имеются отверстия – фурмы 7, через которые дутье поступает в конвертер. При заливке жидкого чугуна и при перерывах процесса конвертер поворачивается на опорах на 90 ° |

Бессемеровский процесс. Бессемеровский конвертер выложен кислым огнеупорным кирпичом (динасом), который разъедается основными шлаками, поэтому в бессемеровском конвертере могут перерабатываться лишь кремнистые чугуны, дающие кислый шлак. Чугун из доменной печи или миксера в ковше подается для заливки в конвертер при температуре около 1300 °С. При продувании воздуха происходит бурное выгорание примесей с сильным разогревом металла и шлака.

По окончании продувки раскисляют сталь, чтобы уменьшить содержание в ней кислорода, который придает ей красноломкость (хрупкость в горячем состоянии). Раскисление производится марганецем, кремнием, ферромарганцем и ферросилицием, имеющими большее сродство к кислороду, чем у железо.

Время продувки в зависимости от емкости конвертера составляет от 5 до 10 мин; на заливку чугуна, загрузку скрапа и ферросплавов, слив шлака и стали расходуется до 15 мин.

Готовую сталь сливают в ковш.

Томасовский процесс. Томасовский способ получения стали появился вследствие необходимости переработки фосфористых чугунов, выплавляемых из фосфористых руд, главным образом распространенных бурых железняков (например, керченские руды в России). Для шлакования фосфора нужен флюс – известь, которую нельзя загружать в бессемеровский конвертер, так как в нем кислая динасовая кладка.

В конвертер загружается сперва известь в количестве 12–18 % от веса чугуна, а затем заливается чугун при температуре около 1250 °С (фосфористый чугун плавится при температуре 1050–1100 °С).

Кислородно-конвертерные процессы. В кислородных конвертерах перерабатывают как высокофосфористые чугуны, так и мартеновские чугуны с невысоким содержанием фосфора. В конвертер сначала загружают известь в количестве 4–10 % от веса чугуна (в зависимости от доли фосфора и серы в последнем), а затем заливают чугун при температуре 1250–1300 °С. По мере продувки присаживают железную руду и скрап. Проникающий в чугун кислород окисляет его до закиси и немедленно начинается выгорание всех примесей: кремния и марганца, углерода, а также фосфора.

По окончании продувки сталь раскисляют в конвертере или в ковше.

Производительность одного 250-тонного конвертера – 1200 тыс. т стали в год, а 500-тонной мартеновской печи – около 400 тыс. т.

В конвертерах можно выплавлять углеродистые и легированные стали, в том числе инструментальные, шарикоподшипниковые, высокомарганцевые и др., не уступающие но качеству мартеновским и электросталям.

6 Производство стали в мартеновских печах

Мартеновское производство возникло в 1864 г., когда П. Мартен построил первую регенеративную (использующую тепло отходящих газов) печь, выплавил годную литую сталь из твердой шихты. В России первая мартеновская печь была построена в 1869 г. А. А. Изиосковым на Сормовском заводе. Вплоть до 90-х годов и мартеновских печах выплавляли сталь лишь при завалке твердого чугуна со скрапом. Рудный же процесс на жидком чугуне был разработан в России братьями А. М. и Ю. М. Горянновыми; они же наладили такую выплавку стали в 1894 г. на Александровском заводе в Екатсринославле (ныне Днепропетровский завод им. Г. И. Петровского).

В мартеновской печи выплавляют сталь заданного состава из твердого или жидкого чугуна, стального и чугунного лома с добавками железной руды, окалины, флюсов и ферросплавов; при этом отходит шлак. Мартеновские печи нагревают сжиганием смеси доменного, коксового и природного газов.

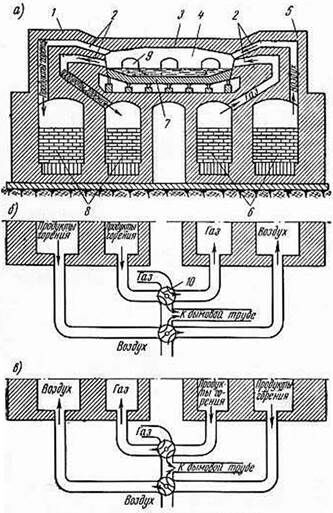

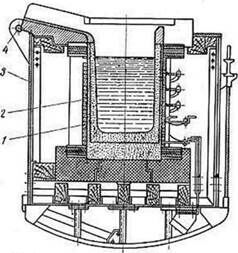

|

| Мартеновская печь. В плавильное пространство 4, ограниченное снизу подиной 7, сверху сводом 3, с боков стенками, через окна 9 заваливают шихту, берут пробы стали и наблюдают за плавкой. По обе стороны плавильного пространства находятся головки 1 и 5, с каналами, ведущими к шлаковикам – камерам (на рис. не показаны) для задержания пыли и брызг шлака, захваченных из плавильного пространства отходящими газами. Шлаковики сообщаются с регенераторами 8 и 6, имеющими огнеупорную насадку для подогрева воздуха и газового топлива. Каналы 2 служат для подвода горячего воздуха и газового топлива, сгорающего длинным факелом в печи, и для отвода горячих газов - продуктов сгорания. Направление потока периодически (через 10-15 минут) меняется, чем обеспечивается их постоянный подогрев до 1000–1500 °С и нагревание печи до 1700° (без подогрева менее 1400 °С), тогда как температура плавления стали 1500 °С. Подина печи наклонена к задней стенке, в |

которой находится летка, закрытая во время плавки пробкой из огнеупорной массы; для выпуска стали пробку пробивают снаружи.

Мартеновские печи на машиностроительных заводах работают на мазуте, распыляемом форсунками при подаче сжатого воздуха или пара под давлением 5-8 am.

Помимо стационарных мартеновских печей применяют качающиеся, которые опираются на ролики, обеспечивающие поворот печи и наклон на 15° в сторону рабочей завалочной площадки для скачивания шлака и на угол 30−33° в другую сторону, где расположена летка для слива стали.

Помимо стационарных мартеновских печей применяют качающиеся, которые опираются на ролики, обеспечивающие поворот печи и наклон на 15° в сторону рабочей завалочной площадки для скачивания шлака и на угол 30−33° в другую сторону, где расположена летка для слива стали.

Продолжительность службы мартеновской печи (число плавок) определяется стойкостью свода. Печи с хромомагнезитовым сводом выдерживают 700 и больше плавок.

В мартеновских печах выплавляют углеродистую конструкционную и легированную стали различных марок.

Плавка в мартеновских печах. Мартеновский процесс сводится к физико-химическому взаимодействию между металлом, шлаком, газовой средой и отчасти огнеупорами печи при высоких температурах.

Задачей процесса является уменьшение до заданной нормы содержания в стали углерода, марганца и кремния и возможно более полное удаление из нее вредных примесей при наименьшем износе печи и затратах горючего.

Окисление металла протекает при взаимодействии его с кислородом, поступающим в печь с воздухом, а также с рудой и окалиной. Для ускорения окисления применяют также вдувание кислорода в расплавленный металл.

Различают скрап-рудный процесс и скрап-процесс (кислый и основной).

Скрап-рудный процесс ведется в мартеновских печах на металлургических заводах, имеющих доменные печи. Шихта состоит в основном из жидкого чугуна, 10−15 % стального лома, железной руды и флюсов. Основную часть стали выплавляют скрап-рудным процессом.

Мартеновский чугун почти всегда содержит повышенное количество фосфора, поэтому скрап-рудный процесс является основным. Сначала в печь загружают твердую шихту: стальной лом, флюс (известняк или известь) и железную руду. Чугун заливают, когда завалка в печи прогреется до температуры несколько большей, чем нужно для плавления чугуна. После расплавления шихты жидкий металл находится под слоем шлака, который непрерывно взаимодействует с печными газами и металлом, а металл − частично с огнеупорами пода и откосов.

Скорость окисления примесей − кремния, марганца, фосфора, углерода − определяется наличием в металле кислорода, который и составе окислов легко переходит из шлака в металл и обратно.

Продолжительность плавки зависит от ёмкости печи, рода топлива, состава шихты и т. п. Она составляет от 5 до 12 часов. Печи для скрап-рудного процесса имеют емкость от 100 до 1000 т.

Скрап-процессом получают сталь в мартеновских цехах машиностроительных заводов, где накапливаются отходы производства: стружка, обрезки, брак и лом. Металлическая шихта содержит 65−80 % отходов и лома, остальное − чушковый передельный чугун.

Различают скрап-процесс основной (по реакциям, протекающим после расплавления шихты, подобен описанному скрап-рудному процессу) и кислый (проводится в кислых мартеновских печах; можно получать сталь лишь из шихты материалов, уменьшение содержания серы и фосфора в которых не требуется. В этих печах шлак состоит на 50−60 % из окиси кремния (SiO2).

Печи для скрап-процесса выдают за плавку до 150 т стали.

Показатели работы мартеновского цеха. Основным показателем является количество стали в тоннах, снимаемое с 1 м2 пода печи в сутки. В зависимости от емкости печи, вида процесса, применяемого топлива и сорта выплавляемой стали съём составляет в среднем от 5 до 14 т стали в сутки на 1 м2 площади пода. Существенно ускоряет плавку применение кислорода. В мартеновском производстве струен кислорода разрезают нагретые в печи большие куски скрапа; кроме этого, кислород вдувают через особые форсунки или горелки в головки мартеновской печи для скорейшего сжигания горючего газа. Наконец, кислород вдувают непосредственно в жидкий металл для ускорения окисления примесей.

7. Производство стали в электропечах

Выплавка стали в электропечах − способ более совершенный, чем мартеновский и конвертерный, но его распространение ограничивается высокой стоимостью электроэнергии. Отсутствие окислительного пламени и незначительный доступ воздуха, а то и полное его отсутствие, дают возможность создавать в печах нейтральную или восстановительную среду и весьма полно раскислять сталь. Высокая температура в печи позволяет наводить высокоизвестковые шлаки для лучшего удаления фосфора и серы. Благодаря лучшего управления плавкой удаётся выдавать сталь точно заданного состава. В настоящее время этот способ широко применяется для выплавки высококачественных углеродистых и легированных сталей, а также ферросплавов.

Существуют два вида печей для электроплавки стали: дуговые и индукционные.

|

Схемаэлектрической дуговом печи прямого нагрева | Плавка о дуговых печах. Для выплавки стали применяют трехфазные печи прямого нагрева, в которых зависимые дуги образуются между опущенными через свод графитовыми или угольными электродами 1 (рис. 12) и загруженной в печь металлической шихтой. После расплавления шихты ток проходит между электродами через шлак и металл. Электроды закрепляются в электродержателях 7, соединенных со вторичной обмоткой 8 печного трансформатора, и перемещаются вертикально для автоматического управления дугой. Печь имеет стальной кожух. Завалка шихты производится через боковое рабочее окно 3 или сверху печи; выпускают готовый металл через летку 6 и желоб 5. Выпуск шлака производится через рабочее окно 3, а выпуск металла - через выпускное отверстие. При нагреве электрическими дугами возможно сосредоточить в относительно малом объеме большую мощность, доходящую до 16000 квт на одной дуге, и развивать в плазме дуги температуру до 10000 °С (в среднем 4000-6000 °С). |

Емкость промышленных печей от 0,5 до 180 т. Преимущественное распространение имеют основные электропечи, в которых получают высококачественную сталь с минимальным содержанием серы и фосфора.

Шихта для плавки в дуговой печи состоит на 90 % и больше из скрапа (отходы сталелитейного производства − прибыли, брак отливок, отходы кузнечного и прокатного производства, стальной лом). Чугун в количестве 5−10 % вводят, чтобы после расплавления шихты обеспечить кипение стали. Для окисления примесей в расплавленный металл задают железную руду и окалину, а для наводки необходимого шлака − флюсы. Одновременно с окислителями в печь загружают известь для шлакования фосфора.

Сразу после расплавления шихты, примерно через каждые 20 мин, из ванны берут пробы металла и шлака. В конце плавки, если нужно, добавляют лигатуры. Когда сталь доведена до заданного состава и достаточно перегрета, ее выпускают в сталеразливочнын ковш.

При электроплавке стали широко применяют продувку кислородом, особенно при большом количестве легированных отходов в шихте, что увеличивает производительность электропечей на 20−30 %. В этом случае получают большую экономию на расходе дорогих ферросплавов, электроэнергии, электродов.

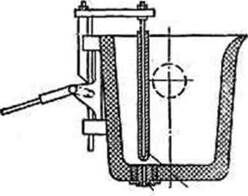

Плавка в индукционных печах. Для плавки стали преимущественно применяют печи высокой частоты. Работа высокочастотной печи основана на передаче электромагнитной энергии путем индукции. Печь представляет собой своеобразный воздушный трансформатор, первичная обмотка которого (индуктор) присоединяется к генератору токов повышенной (до 10000 гц) или высокой (более 10000 гц) частоты; вторичной короткозамкнутой обмоткой является нагреваемый металл.

|

Схема электрическом высокочастотной печи для плавки о атмосфере воздуха | На рисунке приведена схема устройства печи высокой частоты для плавки стали при доступе воздуха. Внутри спирального многовиткового индуктора 2, выполненного из медной трубки, в которой циркулирует вода для охлаждения, находится огнеупорный тигель. К его токоподводящим зажимам подключается питающий генератор (на рисунке не показан). При пропускании тока через индуктор 2 металл в тигле находится в быстропеременном электромагнитном поле и разогревается индуктированными (вихревыми) токами. Индуктор и тигель установлены в каркасе 3 печи. Для выдачи готовой стали вся печь поворачивается вокруг оси 4. Емкость тигля − от нескольких килограммов до нескольких тонн. |

В высокочастотных печах перерабатывают чистые шихтовые материалы и получают однородные сплавы точного состава, так как расплавление шихты осуществляется только от теплого воздействия индуктированных токов, кроме того, расплавляемая сталь перемешивается электродинамическими силами, возникающими под действием электромагнитного поля индуктора. Отсутствие местных перегревов и большая скорость плавки сводят к минимуму потери от угара шихты.

Высокочастотные печи применяют при производстве слитков и фасонного литья из высоколегированных сталей (нержавеющей, жароупорной и др.) и различных ответственных сплавов.

Двойные (дуплекс) процессы. Выплавка стали в двух печах. Выплавка стали в электропечах из твердой шихты обходится дорого, так как расходуется много электроэнергии. Для понижения стоимости высококачественной и легированной стали шихту сперва плавят в мартеновской печи, а после окисления (первый период плавки) сталь передают в электропечь для раскисления, десульфурации и доводки до заданного состава (второй период плавки).

Двойные процессы могут быть и при других сочетаниях печей. Для получения высококачественной стали используют, например, основную и кислую мартеновские печи: в первой получают сталь с низким содержанием фосфора и серы, а во второй − раскисляют сталь. Ведутся также двойные процессы в сочетаниях конвертер − мартеновская печь и др. Большие перспективы имеет дуплекс-процесс: конвертер с кислородным дутьем − электропечь.

8 Разливка стали

Готовая сталь сливается из печи в разливочный ковш и с помощью мостового крана переносится к месту разливки, где и разливается по изложницам.

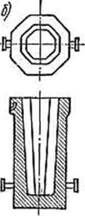

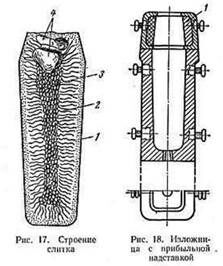

|

Изложница |

Разливочный ковш | Изложницы представляют собой чугунные или, реже, стальные формы, для облегчения выемки слитка их делают конусными. Поперечное сечение изложниц бывает различной формы: для слитков, идущих на прокатку, - квадратной или прямоугольной, для слитков под ковку - многоугольной или круглой. Разливочные ковши сваривают из листовой стали и выкладывают внутри шамотным кирпичом. В дно ковша вставляется огнеупорный стакан с отверстие, которое закрывается огнеупорной пробкой 1, укрепленной на конце стального штока (стопора), защищенного шамотными кольцами. Изложницы заполняют сталью сверху или снизу. Для производства |

|

|

многих мелких и средних слитков применяют так называемую сифонную разливку в изложницы без дна, и обычно расширяющиеся книзу. При этом струю металла направляют в центральный литник, от которого металл по каналам подводятся к изложницам, и снизу плавно, без разбрызгивания, их заполняет, благодаря чему слитки получаются с относительно чистой поверхностью. Заполнение сверху производится в изложницу с дном, поэтому слиток получается более плотным, чем при сифонной разливке, так как горячая сталь поступает в прибыль и лучше «питает» слиток. Но поверхность слитка получается несколько худшей, чем при сифонной разливке, потому что сталь при заполнении нижней части изложницы разбрызгивается. Разливкой сверху получают преимущественно крупные слитки весом до 20 т для прокатки и в некоторых случаях более 100 т дли специальных поковок.

С целью снижения содержания газов (водорода, азота, кислорода) в стали ёе вакуумируют в вакуум-камере при остаточном давлении не более 20 мм рт. ст. в течении 10 мин. Бурное выделение газов из стали вызывает сильное кипение. По характеру раскисления различают спокойную, кипящую и полуспокойную сталь. Спокойная сталь полностью раскислена в печи или в ковше марганцем, кремнием и алюминием и в изложнице затвердевает спокойно.

|

| Для начала разливки в кристаллизатор вставляют как временное дно стальной брус-затравку, на котором кристаллизуется сталь. После застываения в изложнице получается плотный слиток с усадочной раковиной в верхней части, называемой прибылью. При дальнейшей обработке (прокаткой, ковкой) прибыль отрезают. Спокойную сталь применяют для ответственных деталей. В последние годы в металлургии все шире внедряются прогрессивные методы непрерывной разливки. Из стопорного ковша 1 через промежуточное разливочное устройство 2 жидкая сталь непрерывно поступает в кристаллизатор 3, охлаждаемый водой. В кристаллизаторе 3 формируется слиток размером от 150´500 до 200´600 мм, образуются его поверхности. Наиболее рациональным является слиток прямоугольного профиля. Затвердевший слиток непрерывно вытягивается из кристаллизатора вращающимися роликами 5 со скоростью 0,5-1,5 м/мин. В зоне между кристаллизатором и роликами слиток интенсивно охлаждается мелко распыленной водой для ускорения кристаллизации стали внутри слитка. Глубина жидкой лунки 4 в считке сечением 150´500 мм достигает 4,2 м при вторичном (вне кристаллизатора) охлаждении водой с расходом 5 л на 1 кг стали. Для разделения слитка на куски нужной длины применяют резку струей кислорода. Для начала разливки в кристаллизатор вставляют как временное дно стальной брус-затравку, на котором кристаллизуется сталь. |

|

|

Непрерывная разливка имеет ряд преимуществ. Она позволяет производить заготовки сравнительно небольшого сечения, поэтому сокращается время их выдачи и обработки и устраняется необходимость многих трудоемких операций с применением дорогостоящего оборудования, например, разливки стали по изложницам, прокатки на обжимных станах - блюмингах и слябингах и пр. Кроме того, при непрерывной разливке отходы стали вследствие отсутствия усадочных дефектов составляют всего 2-3 % вместо 15-25 % при разливке в изложницы.

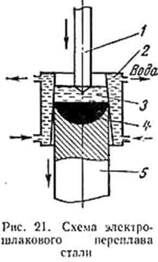

9 Электрошлаковый переплав стали

| 15 Стандартизация, сертификация, взаимозаменяемость - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

| Электрошлаковый переплав стали при установившемся процессе заключается в следующем. Из медного водоохлаждаемого кокиля - кристаллизатора 2 механизмом с установленной скоростью вытягивается затвердевший слиток 5 (как при непрерывной разливке стали). Сверху в кристаллизатор подается расходуемый электрод 1 из стали того же состава. Электрод и слиток соединены с электродержателями, подающими ток. Шлак 3 (наведенный из смеси плавикового шпата - CaF2, глинозема - Al2О3, окиси кальция СаО и небольшого количества других примесей) разогревается проходящим током до 2000 °С, поэтому устанавливается режим бездугового плавления электрода. Расплавившийся металл стекает с электрода через шлак и пополняет ванночку жидкого металла 4 над слитком, затем постепенно |

охлаждается и твердеет. Скорость опускания слитка устанавливается такой, чтобы уровень шлака в кристаллизаторе оставался постоянным. Электроды изготовляют прокаткой или литьем из стали той же марки, что и готовые слитки. Слитки получают круглого, квадратного или и ной формы сечения (можно получить также трубы) весом до нескольких тонн.

Основным преимуществом электрошлакового переплава является плавление металла и формирование слитка в одном плавильном пространстве, следовательно, отпадает необходимость разливки и устраняется неизбежное при этом загрязнение слитка огнеупорами и газами. Считок электрошлакового переплава выходит химически и структурно более однородным. Важное преимущество также - простота технологии и применяемого оборудования.

Этот метод, разработанный в институте электросварки им. Е. О. Патопа и впервые освоенный в 1958 г. заводом «Днепросталь», сейчас все шире распространяется при выплавке шарикоподшипниковых, нержавеющих и других сталей и сплавов для ответственных деталей.