Ультразвуковая обработка

УДК. 621.9

Конспект лекций на тему: «Ультразвуковая обработка» по курсу «Оборудование и технология физико-химической обработки материалов» Маріуполь, 2012. - 28 с.

Для бакалавров направления 6.0902 «Инженерная механика».

Составитель:

Ст.. пр. В.А. Мазур

Рецензент:

Доц.., к.т.н. В.П. Беляковский

Ответственный за выпуск:

Проф.., д.т.н. С.С. Самотугин

Рекомендуемые материалы

УЛЬТРАЗВУКОВАЯ ОБРАБОТКА

Ультразвуковые колебания для обработки материалов применяют с начала пятидесятых годов. Значительный вклад в развитие этой, обработки внесли отечественные исследователи А. И. Марков, Б. E. Мёчетнер, В. Ю. Вероман, В. Ф. Казанцев, Л. Д. Розенберг и др.

Под ультразвуковой обработкой понимают такую, в которой материал удаляется инструментом, колеблющимся с ультразвуковой частотой. Обработка может происходить при частотах как ультразвукового, так и звукового диапазона. Однако оптимальные режимы обеспечиваются при 16—25 кГц (нижняя граница ультразвукового диапазона). Поэтому метод и называют ультразвуковым. Развивается метод в двух направлениях: 1) размерная ультразвуковая обработка материалов в среде абразивной суспензии; 2) наложение ультразвуковых колебаний на режущий инструмент при обычной обработке резанием.

Ультразвуковым методом успешно изготовляют детали из твердых и хрупких труднообрабатываемых материалов. Причем, в отличие от предыдущих методов (электроэрозионных, электрохимических), его можно использовать как для токопроводящих, так и для токонепроводящих материалов.

ОБЩИЕ СВЕДЕНИЯ

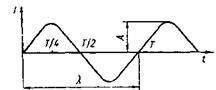

Ультразвуковые колебания (рис. 1) представляют собой упругие волны, распространяющиеся в какой-либо материальной среде — газах, жидкостях, твердых телах. Скорость распространения этих колебании зависит от плотности и упругости среды.

Гармоническое волновое движение, к которому относятся и ультразвуковые колебания, характеризуется длиной волны К и амплитудой колебаний А. Длина волны К определяется частотой / и скоростью распространения с:

В зависимости от упругих свойств среды в ней могут наблюдаться продольные и поперечные звуковые колебания. В жидкостях и газах бывают лишь продольные колебания, при которых волна распространяется в направлении колебательного движения частиц. В твердых телах с упругостью формы встречаются и поперечные колебания. В этих случаях частицы среды колеблются перпендикулярно к направлению распространения волны. Для ультразвуковой размерной обработки наиболее интересны продольные упругие колебания п твердых телах.

Скорость распространения продольных колебаний в твердых телах с м/с определяют по формуле

где Е — модуль продольной упругости, Па, а в жидкой среде —

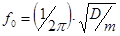

где р — плотность среды, кг/м3; b — сжимаемость среды, Па~'. Для продольных волн скорость с значительно больше, чем для поперечных: отношение скорости распространения поперечной волны к продольной составляет около 0,63. В твердых телах продольные волны распространяются быстрее, чем в жидкостях и газах. Частоту собственных колебаний для простейшей колебательной системы с одной степенью свободы (масса с пружиной) определяют из выражения

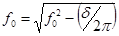

где D, т — упругость пружины и ее масса. При наличии в колебательной системе потерь снижаются как амплитуда колебаний, так и частота. Частота колебаний в этом случае

где d— декремент затухания системы, d= r/2m; r — сопротивление потерь в системе. При малых потерях f0=f

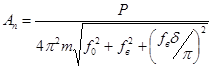

Амплитуда вынужденных колебаний системы под действием периодической силы P

где fB — частота вынужденных колебаний. При fв < f0 амплитуда вынужденных колебаний мало зависит от частоты. В условиях резонанса (fв= f0) амплитуда колебаний максимальна:

где w = 2pf — круговая частота.

К ультразвуковым относятся колебания, частота которых превышает 10—15 кГц. Наиболее характерная особенность заключается в следующем. Ультразвук сильно поглощается воздухом и газами и намного слабее— твердыми телами и жидкостями. Поэтому в жидкостях и твердых телах ультразвуковые волны могут проходить большие расстояния, сравнительно мало ослабляясь.

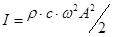

Интенсивность ультразвуковой волны

Высокая частота позволяет получать колебания интенсивностью 10— 100 Br сма. При таких больших интенсивностях ультразвуковые колебания воздействуют на свойства вещества и ход технологических процессов.

В частности они приводят к диспергированию твердых и жидких материалов – важному эффекту для размерной обработки.

Рис.1 Изменение во времени интенсивности ультразвуковых колебаний

Ультразвуковые колебания высокой интенсивности (10 Вт/см2) используют как источник энергии для различных физико-химических превращений и технологических процессов. Для технологических целей наиболее широко применяют источники ультразвуковых колебаний, преобразующие электрическую энергию b-механические колебания соответствующей частоты при помощи различных преобразователей. Источником электроэнергии звуковой или ультразвуковой частоты могут быть машинные и ламповые генераторы. В качестве машинного генератора используют электродвигатель переменного тока с большим числом пар полюсов. Частота тока, генерируемого этим двигателем, зависит от скорости вращения ротора. Выходная мощность выпускаемых генераторов колеблется от 5 до 16 кВА при частоте генерируемых колебаний 13,5—22 кГц. Установки с машинными генераторами просты в обслуживании, безопасны в работе, надежны. Однако из-за сложного регулирования частоты такие генераторы в ультразвуковой обработке широко не применяют.

Этого недостатка лишены ламповые генераторы, имеющие плавное, изменение частоты в широких пределах. Серийно выпускают несколько типов генераторов, которые встраивают в различные станки. Наиболее распространены генераторы УМ1-0.1; УМ1-0.4; УЗМ-1,5; УЗГ-2,5; УМ1-4. Так, УЗГ-2,5 предназначен для станков большой мощности. Для настольных станков небольшой мощности (~0,4 кВт) используют генераторы типа УМ1-0.4. Для станков средней мощности выпускают генератор УЗМ-1,5 с номинальной выходной мощностью 1,5 кВт. Разработан ультразвуковой генератор УЗГС-4 с широким диапазоном регулирования выходной мощности (0,04—4 кВт) при частоте генерируемых колебаний 18—22 кГц. Его можно использовать в станках различной мощности.

Электрическая энергия ультразвуковой частоты преобразуется в энергию ультразвуковых механических колебаний с помощью специальных преобразователей. Наиболее распространены магнитострикционные и пьезокерамические преобразователи. Для промышленного получения ультразвуковых колебаний частотой 16—25 кГц в настоящее время, как правило, применяют магнитострикционные преобразователи.

Магнитострикция — это свойство ферромагнитных тел (железо, никель) под воздействием магнитного поля изменять свои размеры. Мерой магнитострикционного эффекта является магнитострикционное удлинение — относительное изменение длины стержня при наложении внешнего магнитного поля определенной величины. Обычно магнитострикционное удлинение очень мало, но в режиме гармонических колебаний амплитуду последних можно значительно увеличить, используя явление механического резонанса.

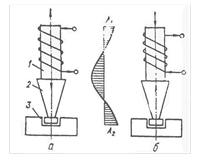

В магнитострикционном преобразователе под действием переменного электромагнитного поля ультразвуковой частоты магнитостриктор изменяет свою длину, периодически растягиваясь (рис. 2) и сжимаясь (рис. 2). Чтобы уменьшить потери, сердечник преобразователя обычно выполняют наборным, состоящим из пакетов тонких пластин магнитострикционного материала. Для получения резонанса длину сердечника берут кратной половине длины звуковой волны.

Рис.2 Принцип работы магнитострикционного преобразователя

В переменном электромагнитном поле ультразвуковой частоты магнитострикционные пакеты преобразователей колеблются с небольшой амплитудой A1 (рис. 2). Даже на резонансном режиме амплитуда колебаний торца магнитостриктора не превышает 5—10 мкм. Чтобы увеличить ее до необходимой А2 = 30 ~ 80 мкм (рис. 2), к торцу магнитострикционного преобразователя крепят акустический трансформатор скорости (концентратор 2), который концентрирует звуковую энергию на конце меньшего сечения. Концентратор соединяет магнитостриктор с инструментом (на рис. 2 концентратор и инструмент выполнены как одно целое). Концентраторам придают форму, обеспечивающую на торце инструмента максимально возможную амплитуду колебаний. Форма инструмента, колеблющегося с ультразвуковой частотой, копируется в материале заготовки 3.

Наиболее широко при размерной ультразвуковой обработке применяют экспоненциальный и ступенчатый концентраторы. В первом сечение по длине изменяется экспоненциально — амплитуда колебаний увеличивается пропорционально отношению диаметров торцов. Для экспоненциального концентратора площадь сечения

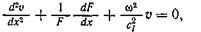

где 2b — показатель сужения, см-1. Колебательное движение концентратора описывается дифференциальным уравнением

где v — колебательная скорость; х — координата, отсчитываемая от широкого конца концентратора; C1 — скорость звука в материале стержня. Общее решение этого уравнения для стержня переменного сечения с экспоненциальным законом изменения площади имеет вид

v = v0 [cos (wх/c') — (bс'/w) sin (wx/c')] ebx

где v0 — скорость колебаний торцевой поверхности магнитострикционного пакета; с' — фазовая скорость звука в стержне.

При b > wct резко снижается излучаемая энергия, что приводит к уменьшению производительности.

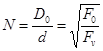

Выбрав частоту f и задавшись коэффициентом площади N, определяют значение

где

Величина N определяется свойствами магнитострикционных материалов и технологическими условиями обработки. Обычно для черновой обработки N = 4 ¸ 5, для чистовой N = 3 ¸ 4.

Как уже говорилось, для получения резонанса длину концентратора lк берут кратной половине длины l звуковой волны. Обычно lл выбирают полуволновой (п = 1) или волновой (п = 2):

1к = п(l/2)

Где п — коэффициент. Для экспоненциального концентратора резонансная полуволновая длина

lK = (ct/2f) .

.

Во многих случаях используют ступенчатые, катеноидальные и конические концентраторы. В ступенчатом концентраторе увеличение амплитуды колебаний пропорционально отношению площадей торцов цилиндров. Пo сравнению с экспоненциальным ступенчатый концентратор имеет следующие преимущества: обеспечивает большую амплитуду колебаний инструмента, проще в проектировании и изготовлении, может быть различных модификаций. Однако в случаях, когда долбежный инструмент представляет собой существенную нагрузку для концентратора, а также при обработке отверстий малого размера предпочтительны экспоненциальные концентраторы, которые более устойчивы при изменении нагрузки. Чтобы увеличить прочность ступенчатого концентратора, целесообразно сопряжение его верхней и нижней частей выполнять плавно по радиусу R = (0,3 ~ 0,4) (D0 — d).

В настоящее, время исследуется использование ампульных концентраторов. Однако пока их эксплуатационные свойства мало изучены.

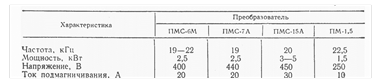

Эскизы и формулы для расчета различных полуволновых ультразвуковых концентраторов даны в табл. 1. Основные характеристики некоторых магнитострикционных преобразователей приведены в табл. 2.

Эскизы и формулы для расчета различных полуволновых ультразвуковых концентраторов даны в табл. 1. Основные характеристики некоторых магнитострикционных преобразователей приведены в табл. 2.

Таблица 1

Таблица 2

УЛЬТРАЗВУКОВАЯ РАЗМЕРНАЯ ОБРАБОТКА В СРЕДЕ АБРАЗИВНОЙ СУСПЕНЗИИ

Область применения ультразвуковой размерной обработки довольно обширны. Это обработка стекла, кремния, германия, алмаза, рубина, сапфира, и других твердых и хрупких материалов, клеймление и гравирование деталей.

Механизм ультразвуковой размерной обработки. Под размерной ультразвуковой обработкой понимают управляемое разрушение обрабатываемого материала в результате импульсного ударного воздействия инструмента на материал в абразивной среде.

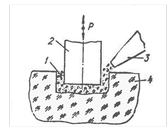

Механические колебания ультразвуковой частоты (f= 16¸30 кГц) и небольшой амплитуды (А = 0,01 ¸ 0,06 мм) сообщаются рабочему инструменту 2 (рис. 3). В рабочую зону, т. е. в зазор между торцом инструмента и заготовкой 4, подается абразивная суспензия 3 - взвесь зерен / абразива в воде. Зерна абразива под действием ударов вибрирующего инструмента постепенно производят обработку (выкалывают частицы материала). Размер выкалываемых частиц небольшой, однако количество ударов и зерен абразива велико (до 20 – 100 тыс./см3), что приводит к сравнительно интенсивному съему материала. В результате в заготовке копируется форма рабочего инструмента.

Ультразвуковая размерная обработка представляет собой сложный физико-химический процесс, включающий разрушение (скалывание) обрабатываемой поверхности в результате высоких контактных напряжений, абразивное (царапающее) действие зерен, разрушение (дробление) абразивных зерен, разрушение в результате смачивающего, вымывающего и химического действия жидкости, несущей абразив.

Рис. 3 Схема размерной ультразвуковой обработки

Исследованиями установлено, что в основном материал снимается вследствие прямого удара торца инструмента по зернам абразива, лежащим на обрабатываемой поверхности. При этом и выкалываются частицы материала. Если же удар приходится по взвешенному в суспензии зерну, то, хотя такое зерно и приобретает определенный импульс движения, частицы материала не выкалываются.

Большое значение в разрушении материала имеет кавитация — образование и захлопывание полостей в жидкости под воздействием ультразвуковых колебаний. Образуются полости в результате разрыва жидкости во время полупериодов растяжения на так называемых кавитационных зародышах, а захлопываются — во время полупериодов сжатия. При захлопывании полости давление в ней резко возрастает (как при взрыве), что приводит к излучению импульсов сжатия.

Вследствие внедрения зерен абразива в материал на обрабатываемой поверхности образуются микротрещины. Создается зона полуразрушенного материала, которая тем больше, чем меньше прочность и выше пористость, и хрупкость материала. Абразивная суспензия, проникая в поры и образовавшиеся трещины, расклинивает их и под влиянием кавитационных явлений выносит продукты разрушения из зоны обработки. Возникает кавитационная эрозия. Последняя увеличивается с увеличением интенсивности колебаний и зависит от величины абразивных зерен — чем они меньше, тем больше эрозия. Циркуляцию абразивном суспензии увеличивают силы звукового поля и гидродинамических течений (звуковой ветер), что способствует попаданию свежего абразива в зону обработки и удалению из зоны обработки частиц разрушенного материала инструмента и абразива.

В ультразвуковой размерной обработке различают два движения: главное (движение резания) — продольные колебания инструмента с ультразвуковой частотой, сообщающие энергию абразивным зернам, и вспомогательное — движение подачи.

Скорость главного движения v м/с

v = 4fA/1000,

где f — частота колебаний, Гц; А — амплитуда колебаний, мм.

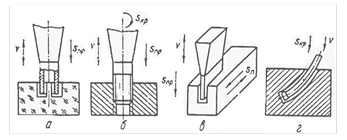

Вспомогательные движения при ультразвуковой обработке могут быть различными — в виде продольной sNP, поперечной sN или круговой skp подачи, сочетания двух из них (рис. 4) и др. Использование вспомогательных движений позволяет значительно расширить возможности метода, применить его для прошивки полостей (рис. 4, а), нарезания резьб (рис. 4, б), разрезных операций (рис. 4, в), прошивки криволинейных полостей (рис. 4, г) и т. д.

Рис. 4 Возможные кинематические схемы ультразвуковой размерной обработки

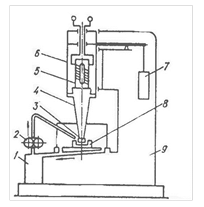

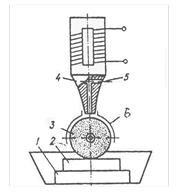

Оборудование для ультразвуковой размерной обработки. В ультразвуковом станке (рис. 5) электрические колебания высокой частоты подаются от генератора на обмотку охлаждаемого водой магнитострикционного преобразователя 5. С преобразователем жестко связаны концентратор 4 и рабочий инструмент 3. Колебательная система укреплена в акустической головке 6, расположенной в станине 9 станка. Специальное устройство обеспечивает требуемое усилие подачи инструмента на обрабатываемую деталь 8. В конструкции, показанной на рис. 5, это осуществляется с помощью рычажной системы и противовеса 7. Абразивная суспензия в зону обработки подается насосом 2 из бака 1.

Рис. 5 Принципиальная схема ультразвукового станка

Стационарные ультразвуковые станки, применяемые в настоящее время, можно разделить на станки: малой мощности (30— 300 Вт), средней мощности (0,35—1,5 кВт) и большой мощности (1,6— 4 кВт).

Станки малой мощности применяют для обработки неглубоких отверстии малых диаметров (0,15—15 мм). Такие станки небольшие, конструктивно напоминают настольно-сверлильные. Один из таких станков УЗСИ 3. в нем используется генератор УТ 03 (мощностью 02, - 0,3 кВт). На базе генератора УЗГ 200 мощностью 0,2 кВт разработан полуавтоматический настольный ультразвуковой станок И – 3371. Настольные ультразвуковые станки создаются как в СССР, так и за рубежом — в Англии, Японии, ЧССР, ГДР, Франции и т. д.

Наиболее распространены станки средней мощности (0,35—1,5 кВт). По внешнему виду они напоминают стационарные вертикально-сверлильные или вертикально-фрезерные. Некоторые из них, сравнительно небольшой мощности (0,3—0,4 кВт), изготовляют настольными. К станкам средней мощности, разработанным в СССР, можно отнести 4770, 4772, 4772А и др.

Ультразвуковые станки с акустическими головками мощностью более 1,6—2 кВт распространены меньше, чем станки первых двух групп. По конструкции они мало отличаются от станков средней мощности. Из отечественных моделей к этой группе можно отнести 4773А, разработанный в ЭНИМСе. Этот станок — один из наиболее производительных и мощных ультразвуковых станков, известных в настоящее время.

Одним из наиболее важных и ответственных узлов ультразвукового станка является акустическая головка — сочетание магнитострикционного преобразователя с ультразвуковым инструментом. Ультразвуковой инструмент — это, как уже упоминалось, сочетание концентратора с прикрепленным к нему рабочим инструментом. Соединение инструмента с концентратором может быть неразъемным и разъемным.

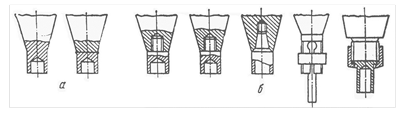

Неразъемное соединение получают, выполняя концентратор и инструмент из одного куска материала или приваривая инструмент встык к концентратору (рис. 6, а). Использование неразъемного соединения снижает потери звуковой энергии, такой ультразвуковой инструмент высокопрочен. Однако при износе рабочего инструмента приходится заменять весь акустический инструмент (концентратор и рабочий инструмент). Разъемное соединение можно создать различными способами — резьбой, резьбой с пайкой припоем, конусом с резьбой, цанговым зажимом, с помощью накидной гайки (рис. 6, б) и т. д. Концентратор к магнитострикционному пакету можно присоединить пайкой или используя резьбовой переходник с пайкой резьбы. Если пакеты в преобразователях изготовлены из пермендюра, применяют пайку серебряным припоем ПСр40 или ПСр45. При использовании магнитострикционных пакетов из железоалюминиевых сплавов надежный способ крепления — стыковая сварка. Срок службы инструмента и производительность обработки во многом определяются свойствами материала. Материал, предназначенный для изготовления ультразвукового инструмент, должен иметь хорошие упругие свойства, высокую усталостную прочность, хорошую обрабатываемость резанием и невысокую стоимость. Установлено, что потери звуковой энергии в высокоуглеродистых и легированных сталях значительно ниже чем в малоуглеродистых. Обычно для концентраторов и рабочих инструментов рекомендуются хромистые (4OX), пружинные (60С2, 65Г) и хромомарганцево-кремнистые (ЗОХГСА) стали. При работе с высокими амплитудами (А > 50 мкм) целесообразно применять инструмент из стали 18Х2Н4ВА. Наиболее высокую амплитуду колебаний допускают концентраторы из титановых сплавов. Однако титан сравнительно дорог. Поэтому применяют различные методы повышения усталостной прочности и твердости стального инструмента. Так, обдувание дробью увеличивает усталостную прочность с 25 до 50 %, обкатывание роликом — на 15—30 %, а гидрополирование — до 25 %.

Рис. 6 Способы соединения рабочего инструмента с концентратором

Свойства инструмента можно улучшить термообработкой. Так, наибольшую усталостную прочность имеет инструмент, закаленный до твердости HRC 30—50. Для обработки больших площадей (>800 мм2) используют инструмент из стали У7А—У10А, закаленный до твердости HRC 50—55. Для обработки малых площадей можно применять инструменты из сталей 45, 4OX, закаленные до твердости HRC 32—35.

Как уже упоминалось, ультразвуковую размерную обработку ведут в абразивной среде. Под абразивной способностью понимают интенсивность съема материала в единицу времени. Критерием абразивной способности является количество удаленного материала в единицу времени. Затупляемость абразивного зерна заключается в увеличении радиуса закругления его острых граней. По размерам зерна абразивы делят на шлифзерна (№ 200—№ 16), шлифпорошки (№ 12—№ 3) и микропорошки (М40— М5). Размеры шлифзерен и шлифпорошков определяют ситовым анализом. Размер ячейки сита (в микрометрах), на котором задержались зерна абразива при просеивании, равен номеру зернистости, умноженному на десять. Размер микропорошков определяют микроскопическим анализом.

В качестве абразива применяют карбид бора, карбид кремния, электрокорунд и др. Характеристики абразивных материалов приведены в табл. 3.

Таблица 3.

Недостатком таких абразивов, как карбид бора и карбид кремния, является наличие в зернах включений графита, который резко снижает прочность зерна. В настоящее время ведется работа по снижению количества включений графита и достижению более равномерного размера зерен при промышленном изготовлении абразива. При ультразвуковой обработке твердость зерен абразива должна быть несколько выше твердости обрабатываемого материала. Поэтому для обработки труднообратываемого материала применяют карбид бора и в некоторых случаях алмазный порошок.

Недостатком таких абразивов, как карбид бора и карбид кремния, является наличие в зернах включений графита, который резко снижает прочность зерна. В настоящее время ведется работа по снижению количества включений графита и достижению более равномерного размера зерен при промышленном изготовлении абразива. При ультразвуковой обработке твердость зерен абразива должна быть несколько выше твердости обрабатываемого материала. Поэтому для обработки труднообратываемого материала применяют карбид бора и в некоторых случаях алмазный порошок.

При ультразвуковой обработке хрупких материалов (стекло, титанат бария и др.) применяют более дешевые и менее дефицитные абразивы — черный карбид кремния и электрокорунд. Карбид кремния имеет более высокую твердость, чем электрокорунд, и при обработке стекла обеспечивает достаточно высокие режущие свойства. Однако карбид кремния, особенно зеленый, обладает большой хрупкостью. Поэтому для обработки твердого сплава и закаленных сталей использовать его нецелесообразно.

Технологические характеристики и области применения метода. Основные технологические характеристики ультразвуковой размерной обработки — производительность, обрабатываемость, качество обработанной поверхности и точность процесса Зависят они от многих факторов. Среди главных следует назвать амплитуду и частоту ультразвуковых колебаний, характеристики абразива, свойства обрабатываемого материала и материала инструмента и т. д.

Производительность и обрабатываемость. Производительность обработки можно определить по величине подачи и по объемному съему материала.

При обработке неглубоких полостей средняя подача st мм/мин

S1 = h1It1,

где h1 — глубина обработки, мм; t1 — время обработки, мин.

При обработке глубоких полостей для возобновления абразивной суспензии в зоне обработки необходимо периодически выводить инструмент из обрабатываемой полости. Поэтому

S2 = (п + 1) l1/(t1 + t2n),

где п — количество выводов инструмента; t1 — время обработки, мин; t2 — время вывода инструмента, мин.

Производительность по объемному съему материала находят при обработке глухих отверстий сплошным инструментом. В этом случае средний съем материала V мм3/мин определяется подачей s и площадью F поперечного сечения инструмента:

V = sF.

Производительность обработки зависит от звуковых параметров — частоты и амплитуды колебаний инструмента. Зависимость среднего съема материала от амплитуды колебаний А можно определить по формуле

V = CAx,

где С — постоянный коэффициент; х — показатель, зависящий от условий обработки и свойств обрабатываемого материала.

На производительность обработки влияет соотношение амплитуды колебаний А и среднего размера da абразивного зерна. Как правило, максимальная производительность имеет место при 2A/dа = 0,6 - 0,8. В условиях больших амплитуд и малых размеров зерен из-за чрезмерной нагрузки зерна не внедряются в поверхность, а дробятся. Малые амплитуды при крупных зернах приводят к недостаточному внедрению абразива в поверхность, что объясняется сравнительно слабым импульсом ударной силы.

Значительно влияют на производительность обработки физико-механические свойства обрабатываемого материала. На основе анализа обрабатываемости ультразвуковым методом материалы делят на 3 группы. Материалы каждой из них различаются критериями хрупкости tx.

Первая группа — хрупкие материалы (tx > 2) типа стекла, кварца, керамики, алмаза, кремния, феррита и т. д. При ультразвуковой обработке эти материалы практически не подвергаются пластической деформации. Они начинают разрушаться после стадии малых деформаций, более или менее точно подчиняющихся закону Гука. Для материалов этой группы применять ультразвуковую размерную обработку наиболее эффективно.

Вторая группа — твердые сплавы, закаленные, цементированные и азотированные стали, титановые сплавы и другие, для которых tx »1-2. При обработке этих материалов наряду с упругими происходят и микропластические деформации, что ухудшает обрабатываемость. Поэтому использовать ультразвуковой метод для обработки материалов этой группы не всегда целесообразно.

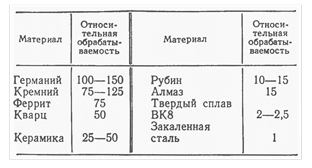

Третья группа — пластичные материалы типа свинца, мягких сталей и других, для которых tx £ 1. При ультразвуковой обработке они практически не разрушаются, так как почти вся работа абразива расходуется на микропластическую деформацию. Поэтому для материалов третьей группы ультразвуковая размерная обработка нецелесообразна. Относительная обрабатываемость материалов первых двух групп приведена в табл. 4 (за 100 % принята обрабатываемость натриевого стекла). Производительность ультразвуковой размерной обработки нового материала можно определить ориентировочно по эмпирической зависимости  где k — коэффициент.

где k — коэффициент.

Таблица 4.

Производительность обработки существенно зависит от типа применяемого абразива и его концентрации в суспензии. С увеличением размеров и твердости зерен абразива производительность растет, причем особенно интенсивно в диапазоне зернистости 0—60 мкм. При дальнейшем увеличении зернистости рост скорости обработки замедляется. Максимальная производительность достигается при использовании абразива с зернами средней величины 110 мкм; при этом концентрация абразива должна быть в пределах 30—40 % общей массы суспензии.

На производительность значительно влияет жидкость, применяемая для абразивной суспензии. Наилучшие результаты получаются при использовании обычной воды, так как сна имеет малую вязкость, удовлетворительную смачивающую способность и хорошие охлаждающие свойства. В воду целесообразно добавлять небольшое количество ингибиторов коррозии. Если в качестве жидкости для суспензии применять различные масла, керосин, глицерин, дистиллированную воду, производительность снижается в 5—10 раз.

Производительность обработки зависит также от степени обновления абразивной суспензии. Так, с увеличением подачи производительность сначала возрастает до определенного максимума, но затем, если не обеспечить принудительную циркуляцию суспензии, начинает снижаться. С увеличением глубины обработки производительность падает из-за ухудшения условий обновления абразивной суспензии. Чтобы улучшить ЭП1 условия и создать более равномерную концентрацию абразива в рабочей зоне, целесообразно применять циркуляционную систему его подачи.

В процессе ультразвуковой обработки возникает конусность отверстия. Наибольшее влияние на нее оказывает зернистость абразива. При обработке отверстий глубиной 5—10 мм абразивом № 12 конусность находится в пределах 0,025—0,04 мм, более мелким абразивом — до 0,01 мм. Наиболее высокой точности обработки (±0,005 мм) можно достичь, используя микропорошки.

Износ инструмента в основном происходит по торцу и составляет при обработке стекла 1—1,5 %, а при обработке твердого сплава 40— 50 % общего объема удаляемого материала.

Ультразвуковая размерная обработка имеет следующие преимущества:

1) возможность использовать для изготовления деталей токопроводящие и токонепроводящие материалы;

2) высокая точность обработки (до 0,01 - 0,02 мм) при высоком качестве обработанной поверхности (Ra = 0,32 - 0,16);

3) нет нагрева детали в зоне обработки и дефектного слоя на обработанной поверхности;

4) сравнительно высокая производительность при обработке твердых и хрупких материалов.

К основным недостаткам ультразвуковой обработки нужно отнести следующие:

1) сложность проектирования и изготовления ультразвукового инструмента, связанная с необходимостью проводить акустический расчет;

2) непригодность этого метода для обработки вязких труднообрабатываемых материалов.

Типовые операции ультразвуковой размерной обработки — это изготовление, доводка и восстановление высадочных, вырубных, чеканочных матриц, пуансонов, твердосплавных волок, обработка алмазных волок, часовых камней, режущего инструмента, гравирование деталей, изготовление щелей и пазов, разрезание хрупких и твердых материалов и пр. Ультразвуковая обработка твердосплавных чеканочных, высадочных, ковочных, вытяжных матриц, пресс-форм, литейных форм, а также изготовление матриц вырубных штампов небольших размеров позволяют снизить трудоемкость в 5—20 раз по сравнению со слесарной обработкой.

Обработка матриц и штампов. Ультразвуковым методом сферическая поверхность твердосплавной матрицы для высадки шариков подшипников на Первом государственном подшипниковом заводе (ГПЗ-1) обрабатывается за 10—15 мин (припуск на обработку — 1 мм). Методами механической обработки такая деталь изготовляется за 3—4 ч. Твердосплавная матрица, необходимая для вырубки ушка часов, ультразвуковым методом обрабатывается за 2 ч 15 мин вместо нескольких десятков часов при изготовлении ее фрезерованием, шлифованием и слесарной доводкой. Ультразвуковая доводка матрицы из твердого сплава ВК15, применяемой для вырубки в пружинной шайбе фасонного отверстия диаметром 14, осуществляется за 1ч 10 мин.При этом на ультразвуковом станке мощностью 1,5 кВт достигается точность обработки 0,03 мм и шероховатость обработанной поверхности Rа=0,63. Доводка такой матрицы вручную требует 20 – 25 часов.

Чтобы получить высокое качество поверхности твердосплавных штампов, обработку ведут с максимальной производительностью при амплитуде колебаний инструмента 50—60 мкм. При черновой обработке применяют абразив зернистостью № 10 и № 6, а при чистовой — № 3 и меньше. Обычно обработка производится за один черновой проход и один - два чистовых. Припуск на чистовую обработку при этом не превышает 0,02— 0,04 мм на сторону. Чтобы не было скалывания твердого сплава на выходе инструмента, при обработке сквозных полостей под заготовку подкладывают закаленные стальные пластины.

При большом припуске на обработку целесообразно применять последовательно электроэрозионный (для черновой обработки) и ультразвуковой (для чистовой) методы, особенно, когда площадь обработки велика. Например, электроимпульсная обработка полости в твердосплавной матрице площадью 600 мм2 и толщиной 15 мм дает возможность получить шероховатость поверхности Rz = 40 (время обработки 2 ч). Сетка микротрещин, образующаяся после электроимпульсной обработки под действием термических явлений, удаляется ультразвуковым методом. Шероховатость поверхности улучшается до Ra — 0,63. Последовательное использование двух новых методов обработки значительно снижает трудоемкость изготовления матрицы.

Изготовляя твердосплавные штампы для сложных деталей небольших размеров, целесообразно применять ультразвуковой метод для черновой и для чистовой обработок.

Обработка режущего инструмента, оснащенного пластинами из твердого сплава, применяется для получения стружколомающих и стружкозавивающих канавок на передней поверхности твердосплавных призматических фасонных резцов. Такие канавки можно получить и электроискровым методом, однако ультразвуковая обработка обеспечивает более высокое качество обработанной поверхности и, следовательно, стойкость резца. При ширине 0,5—2 мм трудоемкость изготовления стружкозавивающей канавки составляет 0,5—2 мин. Трудоемкость получения таких канавок в резцах с минералокерамическими пластинка ми в 5—-10 раз ниже трудоемкости этой операции в твердосплавных пластинах.

Для резцов из минералокерамики марки ЦМ-332 и твердого сплава марки Т15К6 при глубине канавок менее 0,6 мм производительность практически не зависит от площади инструмента (последняя изменялась от 7 до 60 мм2). При большей глубине с увеличением площади обработки производительность снижается. Для минералокерамики марки ЦМ-332 достигнута производительность 75—90 мм3/мин, а для твердого сплава Т15К6— 11...14 мм3/мин. При размерах зерен абразива (карбид бора) 63—85 мкм и амплитуде колебаний инструмента 25—30 мкм шероховатость обработанной поверхности R0 = 1,25 ч- 0,63.

Изготовление отверстий в алмазных волокам и других алмазных инструментах. Обработка алмазов — серьезная проблема. Обычно при изготовлении деталей из алмаза до 50 % сырья идет в отходы. Ультразвуковая обработка повышает коэффициент использования материала и производительность изготовления алмазных фильер в 5 – 7 раз по сравнению с механической. Однако обрабатываемость алмаза остается невысокой, а износ инструмента значителен.

В качестве инструмента используют алмазную иглу диаметром 1,35 мм, заточенную под необходимым углом. Для повышения точности и качества обработки алмазной заготовке сообщается вращательное движение. Время прошивки отверстия диаметром 0,1—2 мм в алмазной волоке составляет 1,5—4ч, шероховатость обработанной поверхности Ra = 0,08. Точные отверстия малых диаметров получают этим методом также в деталях из искусственных рубина и сапфира, феррита и т. п.

Ультразвуковое гравирование очень эффективно для стекла, полудрагоценных камней и других подобных материалов. Трудоемкость обработки по сравнению с обычным (механическим) гравированием снижается в десятки раз. Рисунок, нанесенный на торец рабочего инструмента на глубину 0,5—1,5 мм, воспроизводится сразу весь на поверхности обрабатываемой детали. Время гравирования составляет примерно 2—5 с. Поскольку один инструмент можно использовать многократно, стоимость ультразвукового гравирования невелика. При больших размерах рисунка увеличивается сложность и стоимость инструмента для обработки, поэтому рисунок выполняют вручную или по трафарету с помощью ручной ультразвуковой головки. Точный рисунок можно наносить также по шаблону с помощью пантографа. Ультразвуковое гравирование успешно используют, нанося надписи на стеклянной химической посуде и приборах. Старая технология включала такие малопроизводительные (а иногда и опасные) операции, как покрытие изделий воском, травление плавиковой кислотой, отмывка воска и пр.

Инструмент представляет собой закаленную стальную проволоку диаметром 0,2—0,3 мм и длиной не более 20 мм. Амплитуда колебаний инструмента — 25 мкм. В качестве абразивной суспензии используют взвесь карбида бора или зеленого карбида кремния зернистостью М28 в воде.

При ультразвуковом методе гравирования повышаются производительность и качество обработки, сокращается технологический цикл, из него исключаются плавиковая и серная кислоты, уменьшаются производственные площади, улучшаются условия труда.

Получение щелей и разрезание заготовок широко распространены при обработке хрупких твердых материалов типа германия, кремния, кварца, стекла, рубина, сапфира в приборостроительной и электронной промышленности.

Заготовки нужного размера нарезают из пластины специальным инструментом ультразвуковым методом. Так, для получения заготовок круглой формы к торцу инструмента припаивают тонкостенные трубки. Количество их может быть до нескольких десятков (сотен) в зависимости от мощности установки и условий обработки. Например, в стеклянной квадратной заготовке (33 X 33 мм) толщиной 2,5 мм инструментом с 24 тонкостенными трубками были вырезаны 24 диска диаметром 4,5-0,04-0,12 мм. В качестве абразива использовался карбид бора зернистостью № 3. Амплитуда колебаний инструмента составляла 25 мкм, продолжительность разрезания всех заготовок — 2,5 мин. По такому же принципу обрабатывались пазы шириной 0,6 мм и глубиной 1 мм в деталях из стекла К-8. Время обработки составило 8 – 10 с.

Использование ультразвукового метода для разрезания монокристаллов германия и кремния в полупроводниковой промышленности значительно повышает экономический эффект (на 30 % увеличивается выход готовых деталей и значительно сокращается брак). Обычно для вырезания дисков малых диаметров из пластин германия или кремния применяют многолезвийный инструмент, который состоит из набора трубок, припаянных к торцу концентратора. Так, из пластины толщиной 0,6 мм можно вырезать одновременно 400 дисков за 1—1,5 мин.

Ультразвуковым методом успешно вырезают и разрезают сапфировые и рубиновые заготовки. На одном из предприятий такие заготовки вырезались с помощью инструмента диаметром 15 мм из малолегированной термообработанной стали, в котором просверлено 35 отверстий диаметром 1,6 мм и глубиной 5 мм. В качестве абразива применялся карбид бора. Время вырезания 35 рубиновых дисков толщиной 1 мм составило 3,5 мин, а сапфировых дисков толщиной 2 мм — 8,5 мин. Так получают заготовки часовых камней из искусственного рубина, сапфира, агата. Точность изготовления составляет ±0,025 мм. В частности, вырезание сапфировых дисков диаметром 1,9 мм из пластин выполняется инструментом, состоящим из 310 трубок из нержавеющей стали, припаянных к концентратору.

В последнее время разработан способ ультразвукового разрезания проволочным инструментом. В НИИ Тракторосельхозмаш (Москва) создана установка для такой обработки. В этой установке стальная или вольфрамовая проволока-инструмент диаметром 0,05—0,3 мм, перематываясь. непрерывно возобновляется в зоне обработки. Инструменту-проволоке сообщаются ультразвуковые колебания. Такая обработка позволяет прямолинейно разрезать керамические пластины и другие хрупкие материалы непрофилированным инструментом с высокой производительностью (до 60—80 мм2/мин для стекла) и малой шириной реза (0,15— 0,25 мм).

НАЛОЖЕНИЕ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ НА

РЕЖУЩИЙ ИНСТРУМЕНТ

Чтобы интенсифицировать резание жаропрочных сплавов и других труднообрабатываемых материалов, исследуют обработку этих материалов при возбуждении в системе СПИД (станок — приспособление — инструмент — деталь) ультразвуковых колебаний малой амплитуды. Приоритет в таких исследованиях принадлежит советским исследователям. Наложение ультразвуковых колебаний на процесс резания вызывает дополнительные циклические перемещения контактных поверхностей инструмента, что может значительно уменьшить сопротивление сходу стружки (облегчить стружкообразование), снизить силы трения, а также изменить характер трения инструмента и заготовки. Это уменьшает силы резания и, таким образом, облегчает заготовку. Сейчас изучено влияние ультразвука на различные процессы обработки резанием — точение, сверление, развертывание, нарезание резьбы, шлифование.

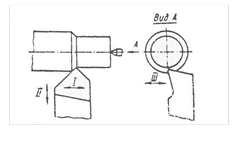

При точении ультразвуковые колебания могут быть наложены на режущий инструмент в трех направлениях (рис. 7): I — параллельно оси вращения детали, что вызывает колебания инструмента в направлении подачи; II — нормально к оси вращения детали (радиальные колебания), III —в вертикальном направлении для создания тангенциальных колебаний. Исследования показали, что наиболее эффективно наложение тангенциальных (III) ультразвуковых колебаний. Установлено также, что эффективность таких колебаний малой амплитуды (А < 5 мкм) зависит от свойств обрабатываемого материала; чем он пластичнее, тем больше эффект. При обработке красной меди возбуждение тангенциальных колебаний (А = 2,5 -т- 3 мкм) при подачах 0,08—0,25 мм/об позволило снизить тангенциальную составляющую Pz силы резания в 8—10 раз, а радиальную Py — в 50. При наложении тангенциальных колебаний значительно снижается высота микронеровностей Rz.

Рис. 7 Направления наложения колебаний на режущий инструмент

Возбуждение радиальных ультразвуковых колебаний малой амплитуды (А — 3 -4- 4 мкм) увеличивает стойкость быстрорежущих резцов в 4 раза по сравнению со стойкостью резцов, работающих без колебаний

Воздействие ультразвуковых колебаний малой амплитуды на операции сверления, зенкерования и развертывания исследовано еще недостаточно Однако установлено, что при работе спиральными сверлами обычной формы наложение колебаний вдоль оси инструмента не дает положительных результатов. Более эффективно на эти процессы воздействуют крутильные колебания, совпадающие с направлением главного движения Так, если при развертывании отверстий длиной 20 мм в образцах из сталей 20 и 45 развертке диаметром 18 мм из стали 9XC сообщить крутильные колебании с амплитудой 5 мкм, то можно снизить шероховатость обработанной поверхности с Rz = 20 до Ra = 0,63 и повысить точность обработки; «разбивание» отверстий уменьшается с 20 - 22 мкм до 2 мкм.

Обработка с наложением ультразвуковых колебаний в рассмотренных процессах резания находится пока еще в стадии исследований и промышленно не применяется. Ряд вопросов еще недостаточно изучен, в некоторых случаях наложение ультразвуковых колебаний может привести и к отрицательным результатам.

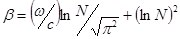

На стадии внедрения в промышленность находится шлифование с наложением ультразвуковых колебаний. Колебания могут сообщаться заготовке или шлифовальному кругу. Воздействуя колебаниями на рабочую поверхность круга, работает американская установка. Она имеет ультразвуковой генератор в виде отдельного блока и акустическую головку, которую можно установить на любом шлифовальном станке. Располагают головку вертикально Заготовку 2 (рис 8) крепят на столе 1. В зазор между рабочими поверхностями круга 3 и концентратора 4 подводится эмульсия 5 или другая смазочно-охлаждающая жидкость. Под действием интенсивных колебаний в жидкости возникает кавитация, в результате чего поры и зерна круга очищаются и смазываются. Наложение ультразвуковых колебаний увеличивает стойкость круга почти в 3 раза. Устранение засаливания позволяет использовать более твердые и мелкозернистые круги. Этот метод наиболее целесообразно применять при чистовом шлифовании вязких труднообрабатываемых материалов, при обработке алмазными кругами и когда нужно получить поверхность высокого качества.

Рис. 8 Схема наложения ультразвуковых колебаний на шлифовальный круг

Сейчас в промышленности при изготовлении деталей из нержавеющих сталей, жаропрочных, титановых и других труднообрабатываемых сталей и сплавов все шире применяют ультразвуковое нарезание внутренних резьб. При нарезании резьбы одновременно с вращательным движением вокруг оси и поступательным вдоль оси метчику сообщаются ультразвуковые колебания с частотой 18—24 кГц и амплитудой до 20 мкм. Вследствие этого улучшаются условия работы, устраняется заклинивание и поломка метчика на обратном ходе, что дает возможность нарезать резьбу одним метчиком и повышает его стойкость в 8—10 раз. В качестве охлаждающих жидкостей используют машинное масло или эмульсию.

Осуществить ультразвуковое резьбонарезание можно на модернизированных вертикально-сверлильных станках 2118, 2А125, 2А24 и радиально-сверлильных 2А50, 2А56. В СССР разработан специальный ультразвуковой станок 40-7018 для нарезания внутренних резьб в труднообрабатываемых жаропрочных материалах. Технические данные станка следующие:

Нарезаемые резьбы Ml0-50

Частота вращения шпинделя, об/мин 10,198

Выходная мощность ультразвукового

преобразователя, кВт 1,5

Тип ультразвукового генератора УЗГ-10Ч

Технологические характеристики резьб

степень точности 6—7

шероховатость Rz20 — Ra 2,5

Габаритные размеры станка, мм 680x936x2050

Нашей промышленностью созданы и другие специальные станки для ультразвукового нарезания резьбы. Однако они экономически оправданы лишь в условиях серийного и массового производства.

В мелкосерийном производстве на универсальных вертикально- и радиально-сверлильных станках без существенной модернизации целесообразнее использовать быстро-съемные резьбонарезные головки. У нас в стране разработано много таких головок для резьб М5— М36. Например, резьбонарезная головка ЛЭ-405 предназначена для нарезания резьб М5— М12. Головка включает в себя магнитострикционный преобразователь, концентратор и инструмент-метчик. Последний получает осевые ультразвуковые колебания малой амплитуды (8—• 15 мкм). В комплект головки входит ультразвуковой генератор УЗГ-0,2ЛТ мощностью 0,2 кВт. Габаритные размеры головки — 390 X 165 X 110 мм, масса 10 кг.

Для нарезания резьб диаметром 16—36 мм применяют ультразвуковую головку ЛЭ-406, по конструкции аналогичную ЛЭ-405. Магнитострикционный преобразователь ЛЭ-406 питается от ультразвукового генератора мощностью 2,5 кВт. Габаритные размеры головки — 800 X 280 X 230 мм, масса 80 кг,

устанавливают ее на радиально-сверлильных станках типа 2Н58.

При ультразвуковом резьбонарезании применяют метчики, имеющие стандартную или специальную геометрию режущей части (со срезанными зубьями) н резьбовой хвостовик для присоединения к концентратору.

Результаты использования резьбонарезных головок на предприятиях свидетельствуют о высокой эффективности этого метода нарезания резьб. Так, головкой ЛЭ-405 нарезалась резьба М16 X 1,5 в гайках из стали 4OX, термообработанной до твердости HRC 26—32, за один проход метчиком из стали P18. Точность резьбы соответствовала 6-й степени, а шероховатость поверхности Ra — 2,5 - 1,25. По строй технологии (без наложения ультразвуковых колебаний) резьба в этих гайках нарезалась ля 2 операции (предварительная - до термообработки и калибровка твердосплавным метчиком — после термообработки). Помимо сокращения трудоемкости изготовления новый метод резьбонарезания значительно сокращает себестоимость обработки.

Новым и перспективным направлением ультразвукового резания хрупких труднообрабатываемых материалов является обработка вращающимся абразивно-алмазным инструментом на металлической связке. Этому инструменту сообщаются ультразвуковые колебания частотой 44 кГц и амплитудой до 10—12 мкм. Такая обработка особенно эффективна при глубоком сверлении отверстий малого диаметра (h = 50 мм, d = 3 - 6 мм). Эти отверстия в стекле, керамике, сталях обрабатывают на следующих режимах:

Статическая нагрузка инструмента, МПа 3—4

Частота вращения, об/мин 2000—2400

Обратите внимание на лекцию "3 Конституционные принципы правосудия".

Зернистость алмазов, № 16

Концентрация, % 100—150

Для осуществления процесса созданы ультразвуковая вращающаяся головка УЗВГ-1 и ее модернизированный вариант УЗВГ-2 (рис. 9). УЗВГ-2 при помощи конуса Морзе № 4 крепится в шпинделе станка (координатно-расточного, сверлильного или фрезерного). Головка имеет подвижный б корпус, вращающийся относительно неподвижного 4 в подшипниках качения. Внутри подвижного корпуса размещен двухстержневой магнитострикционный преобразователь 5 сечением 20 X 20 мм. К рабочему торцу пермендюрового преобразователя припаивают полуволновой концентратор 3. Питание головки осуществляется от ультразвукового генератора мощностью 0,4 кВт при помощи двух графитовых щеток, расположенных в текстолитовых втулках 7 на неподвижном корпусе, и медных скользящих колец, закрепленных на подвижном корпусе. Магнитострикционный преобразователь и инструмент / охлаждаются водой через штуцер 2.

В качестве инструмента применяют алмазные сверла-коронки на металлических связках Н5-6 и ОП-34. Длина корпуса сверла-коронки кратна полуволновой длине [I — п (У2)1. Величину п выбирают в зависимости от глубины сверления h: при h = 200 ~ 220 мм я = 4.

Использование вращающегося абразивно-алмазного инструмента при обработке с наложением ультразвуковых колебаний увеличивает глубину прошивки отверстий до 300 мм, повышает производительность обработки в 7—10 раз и значительно снижает износ инструмен та.

та.

Рис. 9. Схема ультразвуковой головки