Технология восстановления деталей

УДК. 621.9

Конспект лекций по дисциплине "Технология восстановления деталей" для студентов специальности 6.090203 "Металлорежущие станки и системы" дневной и заочной форм обучения. / С.С. Самотугин. Мариуполь: ПГТУ, 2010. – 39 с.

Автор: С.С. Самотугин д.т.н., проф

Ответственный за выпуск: С.С. Самотугин д.т.н., проф

Комп. набор и верстка А.В. Коншин, зав.лаб. САПР

1. Плазменный нагрев металла

(физико-химические особенности)

Рекомендуемые материалы

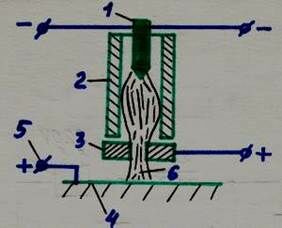

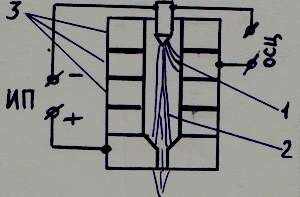

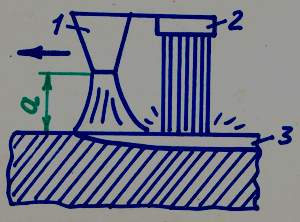

Для его осуществления используют специальные устройства- плазмотроны - в самом общем случае - их схема:

- Электрод (катод)

- Канал

- Обжимающее сопло

- Изделие

- Источник питания

- Плазменная струя

В плазматроне электрическая энергия посредством дугового разряда преобразуется в тепловую и кинетическую энергию газа.

Нагрев газа происходит главным образом за счет энергии, выделяющейся в столбе дуги: ф-ла Хренова К.К.:

W=I E=2

E=2 RGT4, где

RGT4, где

I-ток; E-напряженность эл.поля; R- радиус токоведущего канала дуги; G- электропроводность плазмы.

Плазменная дуга, в отличие от открытой дуги, в поперечном сечении резко ограничена стабилизирующим каналом (R  см. ф-лу), поэтому общая W ее может быть даже ниже, чем у обычной дуги. На практике W обычно считают:

см. ф-лу), поэтому общая W ее может быть даже ниже, чем у обычной дуги. На практике W обычно считают:

W= п.н.

п.н. I

I U,

U,

где  п.н. -

п.н. -  с

с  п

п  с (КПД струи

с (КПД струи  95%);

95%);  п (КПД плазмотрона

п (КПД плазмотрона  40…70%).

40…70%).

НО! – открытая дуга выделяет свое тепло на поверхности металла в пятне большой площади, а у плазменной струи такая же общая W выделяется в очень маленьком пятне; условно считается, что dп.н. = dсопла. Тогда эффективная тепловая мощность (еще наз. «плотность мощности»):

d

W

W , но

, но

W

W

q=

q=

т.е. W const

const

W- полная мощность струи, dc- диаметр отверстия сопла плазмотрона.

- Температура плазмы зависит от рода газа:

ТAr, He= 15000…25000 0 C;

TN2, H2= 5000…7000 0C.

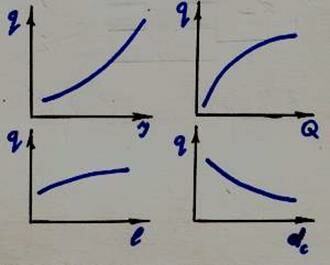

- Основные параметры режима, влияющие на q:

I- влияет непосредственно на q (см. ф-лу);

Q- расход газа  влияет на

влияет на  п.н.

п.н. на q;

на q;

l- длина дуги  влияет на

влияет на  п.н.

п.н.  на q;

на q;

dc- диаметр отверстия сопла  влияет на

влияет на  п.н.

п.н.  на q.

на q.

Характеристика и классификация оборудования для плазменной обработки.

Независимо от типа плазменной установки они всегда содержат один обязательный элемент – систему возбуждения плазменной струи (т.н. систему «поджига»). Она определяет стойкость электродов (особенно “-“); стабильность работы.

- Методы возбуждения разряда

Основная задача при возбуждении – создание начальной проводящей области, способной обеспечить возникновение тока проводимости основного разряда.

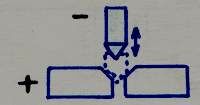

- Возбуждение эл. разряда коротким замыканием межэлектродного промежутка- т.е. как при дуговой сварке:

Самая простая схема, но быстро выходят из строя электроды.

- пружина или электромагнит.

- пружина или электромагнит.

К этому методу относится закорачивание электродов проволочкой, которая в дуге затем сгорает. При правильно подобранном dпроволоки- можно обеспечить высокую стойкость электродов.

- Возбуждение эл. разряда с помощью осциллятора- т.н. высоко частотным пробоем.

Напряжение холостого хода источника питания недостаточно для того, чтобы вызвать электрический разряд или даже искру в межэлектродном промежутке. Для возникновения в промежутке свободных электронов и возбуждения дуги необходим кратковременный импульс напряжения, который обеспечил бы пробой и последовательное развитие искрового разряда вплоть до дугового.

Осциллятор представляет собой генератор затухающих по амплитуде знакопеременных импульсов высокого напряжения и высокой частоты (100…3000кГц). При таком импульсе в межэлектродном промежутке образуется кратковременный искровой разряд, который тут же, после ионизации газа переходит в дуговой разряд, питаемый от основного источника питания.

Осциллятор монтируется в источник питания, а подключение его к плазмотрону может быть последовательным (для плазмотронов косвенного действия) или параллельным (прямого действия).

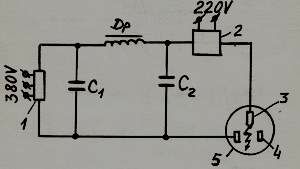

Последовательное включение:

1- источник питания;

2- осциллятор;

3- катод;

4- сопло;

5- плазмотрон;

Принцип работы: последовательно с осциллятором 2 включается дроссель Dp для защиты источника питания 1 от высокочастотной составляющей электрического тока. Для этих же целей служит и конденсатор С1, а С2 служит для соединения осциллятора с межэлектродным промежутком по высокочастотной составляющей тока. При включении осциллятора (т.е. при подаче высокочастотного импульса) и прохождении тока через разрядный промежуток 3-4 возбуждается основная дуга, после чего осциллятор отключается.

Если межэлектродный промежуток очень большой (например, в плазмотронах с секционированной МЭВ - l 100мм), то используют т.н. ступенчатый метод подключения:

100мм), то используют т.н. ступенчатый метод подключения:

сигнал от осциллятора подается не на сопло (т.е. анод), а на одну из промежуточных вставок.

Вначале возбуждаются т.н. «дежурная» дуга 1, а затем- очень быстро основная дуга 2.

- Плазменные технологические установки.

Специально для поверхностной обработки установок не выпускают, используют установки для плазменной резки и сварки. В любом случае установки состоят из следующих узлов:

1. источник питания (это обычно выпрямители, т.е. источники постоянного тока);

2. плазмотрон;

3. система подачи плазмообразующего газа;

4. система охлаждения плазмотрона;

5. механические системы закрепления или перемещения детали;

6. средства техники безопасности (заземление, защитные щитки, коврики).

Наиболее распространенные плазменные установки:

Они во многом похожи на установки для сварки главные отличия:

главные отличия:

- более высокое Uxx = до 200 В и более;

- наличие осциллятора.

Для питания дуговых плазмотронов используются источники постоянного, переменного (одно-, трехфазного) и импульсного тока.

Наибольшее распространение получили дуговые плазмотроны постоянного тока, т.к. обеспечивают большую стабильность горения дуги и точность поддержания параметров технологического процесса. Однако плазмотроны переменного тока и их источники (т.е. трансформаторы) в отличие от выпрямителей для постоянного тока - дешевле и проще в эксплуатации.

Источники для питания плазмотронов тока различают по форме внешней вольт-амперной характеристики: могут быть с жесткой и крутопадающей.

Источники с жесткой внешней характеристикой могут применяться либо только для питания специализированных плазмотронов, возрастающую ВАХ, либо с последовательно включенным балластным сопротивлением, что снижает КПД установки и неприемлемо по экономическим соображениям.

Поэтому источники питания с крутопадающими характеристиками (т.н. «источники питания») в настоящее время получили преимущественное применение. Они в свою очередь делятся на:

1) ист. с дросселями насыщения;

2) ист. на управляемых приборах;

3) параметрические.

· Плазменные установки с дросселями насыщения.

Наиболее распространены в связи с простотой, надежностью в эксплуатации и широким диапазоном регулирования параметров.

- Установка ОПР-6 – включает ист. ИПР 120/600.

Дроссель насыщения включен с внутренней обратной связью по току (рис.1 )

Рабочие обмотки ДН включены последовательно с вентилями выпрямительного моста, т.е. направление тока в них остается неизменным. Это позволяет осуществлять внутреннюю обратную связь, что значительно повышает коэффициент усиления и уменьшает габариты ДН. Благодаря применению дополнительных обратных связей, положительных по току (на уч-ке 1-2) и отрицательных по току ( на уч-ке 2-3), осуществляемых обмоткой управления ОУ-1, внешние характеристики выпрямителя отличаются высокой крутизной в широком диапазоне регулирования рабочего тока.

ДН выполнен с двумя обмотками управления- ОУ1 и ОУ2, магнитные потоки которых направлены встречно.

ТрС- трансформатор силовой; ТТ- трансформатор тока.

ОУ2 питается от независимого источника + -, подмагничивая ДН током смещения Iсм, который можно регулировать R1.

При работе на участке 1-2 ОУ2 осуществляет обратную связь (положительную) по U, поддерживая напряжение источника постоянным.. При  I нагрузки растет U на вентильном мосте Д2 и при определенном значении I оно превышает U на диоде Д1

I нагрузки растет U на вентильном мосте Д2 и при определенном значении I оно превышает U на диоде Д1

Намагничивающая сила ОУ1 начинает  пропорционально I дуги, размагничивает ДН, вызывая крутой спад внешней характеристики (участок 2-3), т.е. переходит в режим стабилизации тока. Требуемое значение стабильного тока устанавливается переключателем на ТТ.

пропорционально I дуги, размагничивает ДН, вызывая крутой спад внешней характеристики (участок 2-3), т.е. переходит в режим стабилизации тока. Требуемое значение стабильного тока устанавливается переключателем на ТТ.

· УГЭР- 500 (резак до =150 мм). Источник - ИПГ-500. (рис.2) Выпрямитель ИПГ-500 выполнен без внутренней обратной связи. ОУ получает питание от независимого источника (диодный мост Д2), напряжение которого можно регулировать с помощью автотрансформатора АТ. Вместе с ОУ собрано несколько витков обмотки обратной связи ОС, включенной последовательно в силовую цепь выпрямителя и выполняющей обратную отрицательную связь по току.

Выпрямитель ИНГ – 500 по сравнению с ИПР – 120/600 отличается более простой и надежной эл. схемой и меньшей инерционностью цепей управления. Однако он уступает по массе и по форме внешних характеристик.

· АПР – 401; АПР – 403 – укомплектованы выпрямителем ВПР – 402 с дросселем насыщения. Схема выпрямителя во многом аналогична рис.2 (ИПГ – 500). Отличие – подмагничивание дросселя насыщения осуществляется не основным выпрямленным током дуги, а вспомогательным током отдельного выпрямителя.

Недостатки источников с ДН:

1) значительная масса, габарит, стоимость;

2) низкий cos и КПД, особенно при небольших нагрузках;

и КПД, особенно при небольших нагрузках;

3) высокая инерционность системы управления в связи с большой индуктивностью обмоток управления и рабочих обмоток ДН;

4) неудовлетворительные динамические характеристики, что приводит к резким броскам тока при возбуждении дуги (min – 200 А) и, следовательно, к снижению ресурса катода и анода плазматрона.

Постепенно вытесняются более экономичными выпрямителями на тиристорах.

· Установки с магнитоуправляемым трансформатором – УПУ – 3 (;- 3Д;- 3М)

Имеют источники питания с силовым трансформатором, магнитная цепь которого регулируется подмагничивающими шунтами, или используется магнитная коммутация витков. Формирование внешних характеристик и регулирование тока производится с помощью механического перемещения магнитных шунтов.

(+) удовлетворительное качество выпрямленного тока; плавный и широкий диапазон регулирования;

(-) большая инерционность; не поддаются автоматизации с целью стабилизации технологического процесса.

НО! – очень хорошие установки для ремонтных условий и мелкосерийного производства.

· Плазменные установки на тиристорах:

Обладают высокими технико-экономическими показателями, широким диапазоном регулирования рабочего тока, возможностью получения любой желаемой формы внешней характеристики, что позволяет использовать их для всех видов плазменной обработки.

Из них наибольшее распространение получили источники питания с регулируемым углом открывания тиристоров относительно начала синусоиды напряжения питающей сети. Изменяя по фазе угол открывания тиристоров, можно регулировать среднее значение выпрямленного напряжения и тока.

(+) Отсутствуют дополнительные регулирующие силовые элементы – дроссели насыщения, магнитные шунты.

· Для управления тиристорами вводится специальный блок – фазосдвигающее устройство (ФСУ) – для формирования импульсов управления тиристорами и для регулирования угла отпирания. Формирование необходимых внешних характеристик осуществляется блоком обратных связей БОС, блоком автоматической стабилизации тока АСТ или блоком управления БУ.

К ним относятся : АПР – 402, - 404; УПС – 504, - 804; Киев – 4, - 7; УПР – 201.

Все имеют аналогичную схему, только разная мощность. (рис.)

Установка включает силовой трансформатор ТрС, выпрямитель, собранный по кольцевой схеме на шести тиристорах, БУ с ФСУ, соединенный с трансформаторами тока ТТ1, ТТ2, ТТ3 и сглаживающий дроссель Др (не путать с дросселем насыщения!).

Получение падающих внешних характеристик осуществляется системой регулирования выходного тока. Фазосдвигающее напряжение, подаваемое на тиристоры, представляет собой сумму двух противоположных по знаку напряжений: стабилизированного постоянного напряжения смещения и регулируемого напряжения.

Дежурный ток основной дуги, ограничиваемый сопротивлением R до 30 … 70 А (в зависимости от плазмотрона), обеспечивает первоначальное формирование дежурной дуги. Дальнейшее увеличение рабочего тока до установленного значения осуществляется путем плавного уменьшения угла открывания тиристоров.

(-) 1) Рабочий ток источников на управляемых приборах (т.е. тиристорах) имеет пульсирующий характер, что ведет к необходимости установки сглаживающего дросселя Др в цепи постоянного тока.

2) Увеличение угла открытия тиристоров при возбуждении дуги приводит к снижению Uxx и уменьшению вероятности возбуждения дуги.

Но, несмотря на эти (-) – источники очень перспективны, хорошо автоматизируются и могут применяться как в ремонтном, так и массовом производстве.

· Плазменные установки с параметрическим источником тока.

В таких установках источники питания построены на пассивных индуктивно-емкостных элементах. Регулирование тока нагрузки достигается тремя способами:

1) плавным изменением питающего напряжения с помощью регуляторов напряжения, рассчитанных на полную проходную мощность, что приемлемо лишь для маломощных установок;

2) синхронным изменением индуктивности и емкости реактивных элементов, при этом разбалансировка индуктивного и емкостного сопротивлений резко ухудшает стабилизацию процесса;

3) + изменением коэффициента трансформации силового трансформатора за счет изменения числа витков первичной обмотки – это позволяет исключить перенапряжение, возникающее на холостом ходу.

ПРИМЕР – ПИТ-300-600/6000-3000 – для напряжений 300 … 600 В и соответственно токов 6000-3000 А – для плазменно-дугового переплава (ЭШП, ВДП, ПДП, ЭЛП).

В начале процесса, когда То в печи мала и для ее питания необходимо повышенное напряжение (кривые 1), вентильные мосты В1 и В2 включаются последовательно (рубильник Р1 замкнут)  ток равен половине номинального, а напряжение Uд = max. По мере нагрева печи U на разряде понижается (кривые 2). При снижении U более, чем в 2 раза производится переключение мостов В1 и В2 на параллельную работу и I нагрузки

ток равен половине номинального, а напряжение Uд = max. По мере нагрева печи U на разряде понижается (кривые 2). При снижении U более, чем в 2 раза производится переключение мостов В1 и В2 на параллельную работу и I нагрузки .

.

Такой принцип позволяет вдвое снизить мощность источника питания. Для обеспечения устойчивости процесса в схему вводится дроссель Др, индуктивность которого выбирается из условия подавления низкочастотных помех, генерируемых разрядом.

Источник питания обеспечивает дискретное регулирование I нагрузки в пределах (10 … 100% Iном через каждые 5% (т.е. не плавно!) с помощью переключения числа витков первичной обмотки (L, C – на схеме).

Iном через каждые 5% (т.е. не плавно!) с помощью переключения числа витков первичной обмотки (L, C – на схеме).

(-) высокая стоимость, значительный вес и габариты; сложность плавной регулировки тока нагрузки и сложность автоматизации.

Разновидность параметрического источника –

· Источник питания на транзисторах имеют высокие технические характеристики, поскольку транзистор является полностью управляемым полупроводниковым прибором и имеет высокие частотные параметры.

Такие источники питания позволяют получить любую форму статической характеристики и идеально сглаженный ток.

Работа их основана на принципе стабилизации и регулирования тока дуги с помощью мощных транзисторов. Но! – максимальная мощность транзисторов невелика  такие источники питания используются при токах до 100 А. Используются в установках для микроплазменной сварки – АП-5, МПУ.

такие источники питания используются при токах до 100 А. Используются в установках для микроплазменной сварки – АП-5, МПУ.

(-) также – низкий КПД и высокая стоимость.

2. Поверхностное термическое упрочнение материалов

2.1 Поверхностная закалка: общие положения, характеристика и свойства источников нагрева.

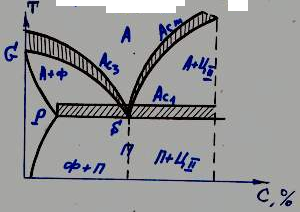

Закалка – метод термической обработки, заключающийся в нагреве выше критической точки Ас3 с последующим быстрым охлаждением.

При закалке происходит превращение аустенита в мартенсит:

или А→М

или А→М

- твердый раствор углерода (С) в γ-железе;

- твердый раствор углерода (С) в γ-железе;

- твердый раствор углерода (С) в α-железе.

- твердый раствор углерода (С) в α-железе.

Для осуществления закалки необходимо два условия:

- нагрев до Т > критической (Ас3);

- скорость охлаждения > критической (Vk);

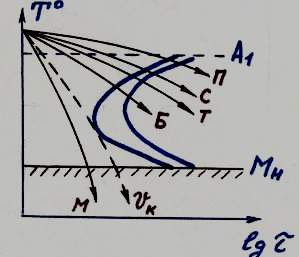

Диаграмма изотермического распада аустенита (С–кривая)

Vk – по касательной к С-кривой.

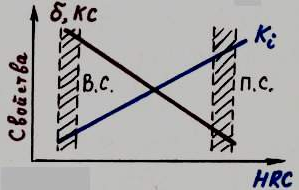

Закалка всегда сопровождается повышением твердости: для сталей с процентным содержанием углерода (С) = 0,5-1 % - от HRC 10..20 до HRC 55..60.

Поверхностную закалку применяют в тех случаях, когда необходимо повысить твердость рабочего поверхностного слоя (и соответственно износостойкость) и сохранить высокую пластичность основной массы детали.

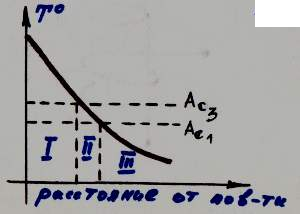

Сущность поверхностной закалки состоит в том, что поверхностный слои детали быстро нагреваются выше Ткр. и создается резкий градиент температур по сечению:

Если нагрев прервать и провести быстрое охлаждение (V>Vk), то слой металла нагретый выше Ас3 получит полную закалку (I), слой, нагреты в интервале Ас1-Ас3 – неполную закалку (II), а сердцевина детали, нагретая ниже Ас1 останется с неизменной структурой.

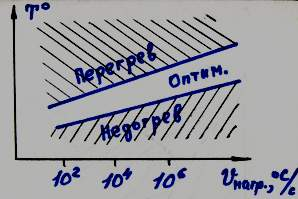

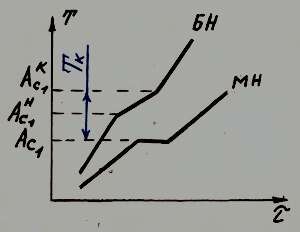

При закалке в печи (объемной) Тнагр. не должна превышать Ас3 более чем на 50-100 °С, так как при этом происходит перегрев, рост зерна и резкое повышение хрупкости. Поверхностная закалка характеризуется высокими значениями Vнагр. и Vохл. и малой длительностью выдержки в нагретом состоянии. В этих условиях происходит смещение критических точек Ас1 и Ас3 в область более высоких температур и оптимальная температура нагрева, обеспечивающая максимальную твердость (HRC) и мелкое зерно, выше чем при объемной закалке.

Источники нагрева, применяемые при поверхностной закалке можно условно классифицировать по достигаемой величине скорости нагрева и охлаждения, а также плотности теплового потока (плотности мощности):

- Ток высокой частоты (ТВЧ) – индукционная закалка: V= 102-103 °С/с; q=102 Вт/см2;

- Сварочные источники: газовое пламя (ацитилено-кислородное) и элетрическая дуга с вольфрамовым (W) или угольным электродом: V= 102-103 °С/с; q=103 Вт/см2;

- Высококонцентрированные источники: лазерный луч, плазменная струя, электронный луч: V= 105-107 °С/с; q=105-107 Вт/см2.

(1 и 2) → требуют принудительного охлаждения, чтобы Vохл > Vk , а (3) – не требуют, охлаждение осуществляется естественным образом за счет отвода тепла в сердцевину;

(2 и 3) → позволяют осуществлять локальную закалку (отдельных участков); (1) – обычно всей поверхности.

2.2 Индукционная поверхностная закалка.

Основана на нагреве металла при пропускании через него электрического тока: количество тепла:

, Дж

, Дж

где 0,24 и 4,18 – коэффициенты перевода размерностей из электрических в тепловые;

I – сила тока, А;

R – сопротивление, Ом;

τ - время, с.

Изменяя силу тока I, можно получить любое количество тепла, и, следовательно любую температуру и Vнагр.

Сопротивление R=const и зависит от состава металла. Время воздействия тока τ для увеличения производительности процесса берут небольшим.

Глубина прогрева при индукционной закалке зависит от частоты тока:

, где

, где

ρ- удельное электросопротивление, Ом*см;

µ- магнитная проницаемость, Гн/м;

f – частота тока, Гц.

При увеличении частоты f глубина прогрева δ уменьшается.

Обычно частота f = 2,5-8 кГц (δ= 3..8мм) f опт= 62000/ хк2.

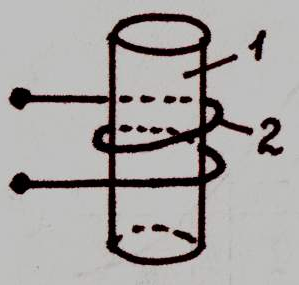

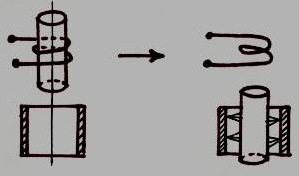

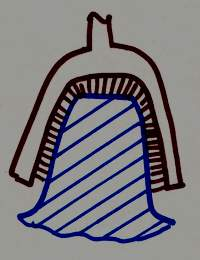

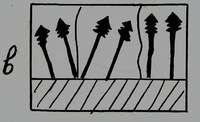

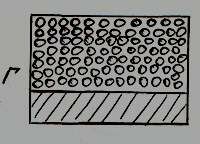

Для осуществления индукционной закалки используют специальные устройства- индукторы, которые изготавливают в виде петли или витка из медных трубок:

Внутри индуктора помещают нагреваемую деталь, которую затем резко переносят в охлаждающее устройство – спрейер, где деталь закаливается:

Основное условие правильного и равномерного индукционного нагрева – создание для каждой детали индуктора требуемой формы и очертаний. Поэтому этот метод упрочнения экономически эффективен в условиях крупносерийного производства деталей простой формы и небольших размеров. Для осуществления индукционной закалки применяют машинные или ламповые генераторы токов высокой частоты.

2.3. Особенности структурных превращений при закалке ТВЧ.

Скорость индукционного нагрева – обычно 500-1000°С/с, что в 100 и более раз выше скорости печного нагрева, поэтому фазовые превращения смещаются в область более высоких температур. С увеличением степени перегрева скорость зарождения центров аустенита растет быстрее скорости их роста. Благодаря практически отсутствию выдержки в нагретом состоянии – образуется очень мелкое аустенитное зерно ≈ 10 мкм. Мелкозернистый аустенит превращается в мелкие кристаллы мартенсита, который характеризуется большей твердостью (на 2-3 единицы HRC), чем при объемной закалке. При закалке легированных сталей, содержащих карбидообразующие элементы (Cr, W, V и др.) происходит частичное растворение карбидов и пересыщение твердого раствора и, как следствие, в структуре закаленного слоя образуется более высокое содержание остаточного аустенита, чем при объемной закалке.

2.3. Газопламенное поверхностное упрочнение.

Применяемое в сварочных процессах газовое пламя получают сжижением смесей горючих газов (углеводородов, чаще ацетилена) в чистом кислороде.

Реакция сгорания:  .

.

Распределение температуры в пламени определяется количеством газа, нагреваемого при горении, что достигается сменными наконечниками с различным отверстием в канале для ацетилена, кислорода и их смеси.

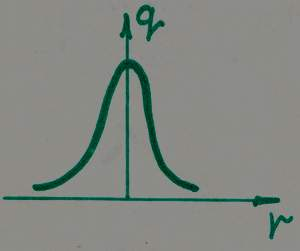

Распределение температуры в пятне нагрева подчиняется закону Гаусса:

, где qmax – плотность теплового потока в центре пятна нагрева; к – коэффициент сосредоточенности; r – расстояние от центра.

, где qmax – плотность теплового потока в центре пятна нагрева; к – коэффициент сосредоточенности; r – расстояние от центра.

Диаметр пятна нагрева обычно 10-20 мм, поэтому плотность теплового потока невелика – до 103 Вт/см2, это требует при поверхностной закалке применения охлаждающих средств.

По достигаемым значениям твердости соответствует объемной закалке, в лучшем случае закалке ТВЧ. Но имеет преимущества – высокая производительность и универсальность, экономия электроэнергии.

Может выполнятся вручную или механизировано.

Ориентировочный режим ГЗПЗ массивной детали из стали 45:

- скорость перемещения горелки: 60-100 мм/мин;

- расстояние от наконечника до поверхности: 8-10 мм;

- рабочее давление кислорода: 3,5 – 5 атм;

- рабочее давление ацетилена: 0,2 – 0,6 атм;

- расстояние от центра пятна нагрева до струи охлаждающей воды: 10 – 15 мм;

- давление охлаждающей воды: > 0,5 атм.

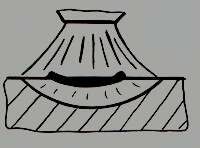

Газопламенное упрочнение может осуществляться как стандартными универсальными горелками, так и специальными – по форме детали. Например для зубьев шестерен.

Для практической реализации газопламенной закалки могут использовать стандартное механическое оборудование – например для деталей типа «вал» - токарные станки.

Газовые горелки

Газовые горелки, применяемые для поверхностного нагрева при газопламенной поверхностной закалке, по своей конструкции мало отличаются от существующих стандартных горелок, используемых для газовой сварки, и представляют собой прибор, предназначенный для образования горючей смеси, состоящей из горючего газа (ацетилена, коксового, природного) и кислорода.

По способу образования горючей смеси газовые горелки делят на инжекторные и безынжекторные. В инжекторной горелке смесь образуется по принципу увлечения горючего газа кислородом, истекающим с большой скоростью из отверстий инжектора. Кислород, протекая с большой скоростью через узкий канал инжектора, направляется в смесительную камеру, производит разрежение в камере инжектора и тем самым принудительно засасывает горючий газ. В безынжекторную горелку из двух соединенных вместе трубок поступают под одинаковым давлением кислород и горючий газ и направляются в смесительную камеру, где и происходит смешение. Безынжекторная горелка работает более устойчиво, если горючий газ имеет достаточно высокое давление (>0,6 ат).

Хотя пламя инжекторной горелки менее устойчиво и состав его может часто изменяться самопроизвольно в зависимости от изменения условий нагрева, этот недостаток компенсируется возможностью применения для инжекторных горелок газа низкого давления, что важно в производственных условиях (например, при работе на коксовом и природном газах). Поэтому при газопламенной закалке применяют в основном инжекторные горелки.

Конструктивно газопламенная закалочная горелка состоит из трех основных узлов: рукоятки с газовыми каналами и регулирующими вентилями; трубки с инжектором и смесительной камерой; многопламенного наконечника, служащего для образования закалочного пламени.

Кислород, попадая в горелку через регулирующий вентиль 1 (рис. Х.2), проходит через отверстие инжектора 2 в смесительную камеру 3 и дальше направляется к выходу через наконечник 4. Газ, попадая в горелку через регулирующий вентиль 5 по каналам 6, вследствие разрежения в канале инжектора засасывается в смесительную камеру 3 и поступает к выходу через отверстия наконечника в виде горючей смеси, которая, сгорая, образует нагревательное пламя. Как правило, закалочные горелки рассчитаны на обеспечение равномерного нагрева поверхности на глубину 1 —10 мм до температуры закалки при скорости передвижения горелки относительно детали или детали относительно горелки от 60 до 300 мм/мин. Давление кислорода, подаваемого в горелку, зависит от площади выходного отверстия наконечника: чем больше эта площадь, тем выше должно быть давление кислорода. Пределы применяемых на практике давлений находятся в диапазоне 2—10 ат.

Для ацетилено-кислородной закалки наиболее универсальны серийно выпускаемые горелки конструкции ВНИИавтогенмаша серии ЛГ и горелки с наконечниками НАЗ-55. Горелки с наконечником НАЗ-55 (рис. Х.З) имеют мундштук 1 с удлинительной трубкой 2, смесительную камеру 3, накидную гайку 4, инжектор 5, охлаждаемый экран 6, разбрызгиватели 7 и 8, соединительные болты 9 и установочные шайбы 10. Мундштук 1 охлаждается водой, поступающей по одной из трубок 11, независимо от подачи воды в охлаждающие устройства. Наконечник накидной гайкой 4 присоединяется к корпусу 12 обычной сварочной горелки типа ГС-57. Подачу ацетилена регулируют вентилем 13, а кислорода— вентилем 14. Кислород и ацетилен поступают в горелку через отдельные ниппели 15. Кислород через ниппель 15 проходит корпус 12 горелки и входит в инжектор 5. При истечении из сопла инжектора в смесительную камеру 3 он засасывает ацетилен, поступающий из другого канала корпуса, и смешивается с ним в смесительной камере и удлинительной трубке. Для закалки поверхностей различной ширины горелка имеет шесть закалочных наконечников с шириной мундштука от 45 до 85 мм.

Благодаря независимому охлаждению мундштуков наконечники НАЗ-55 могут быть использованы при различных способах нагрева под закалку и нормализацию. При всех этих операциях охлаждение мундштуков водой предупреждает перегрев горючей смеси и обеспечивает бесперебойную работу.

В зависимости от рода термической обработки и марки стали наконечник НАЗ-55 собирают и используют по одной из схем, приведенных на рис. Х.4. Так, нормализацию проводят без присоединения охлаждающих устройств, перемещая горелку вдоль поверхности детали со скоростью 70— 200 мм/мин. При закалке на мартенсит к мундштуку присоединяют один разбрызгиватель для подачи воды. Воду в разбрызгиватель подают при температуре 15—20° С независимо от температуры воды, идущей на охлаждение мундштука. Скорость перемещения закаливаемой поверхности должна составлять 70—150 мм/мин, а линейный расход воды — в пределах 0,4—0,8 л/(мин∙см).

Профиль закалочного наконечника определяется прежде всего необходимостью получения профиля пламени, обеспечивающего равномерный нагрев поверхности детали. Целесообразно, чтобы форма закалочного пламени соответствовала форме закаливаемой поверхности. Формы закаливаемых участков поверхности деталей могут быть разнообразны, однако можно выделить основные наиболее часто встречающиеся у деталей оборудования формы и соответственно рациональные формы закалочных наконечников.

Наконечники с плоским прямолинейным профилем (рис. Х.6, а) наиболее распространены; их применяют для закалки деталей разных размеров: валов, осей, броневых плит, катков и др. Наконечники с полутавровым профилем (рис. Х,6, б) применяют при закалке крановых колес и других аналогичных деталей. Наконечники с угловым профилем (рис. Х.6, е) используют при закалке правильных роликов, направляющих станин, гибочных роликов и других деталей.

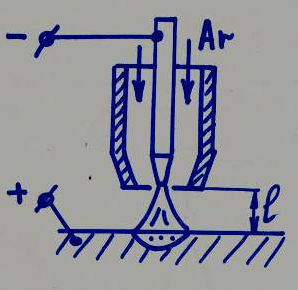

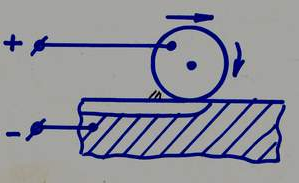

Электродуговое упрочнение

Для осуществления поверхностной закалки может быть использована сварочная дуга. Наибольший коффициент сосредоточенности имеет дуга неплавящегося электрода в инертных газах (аргоне) 6-14 1/см2 (обычная дуга плавящегося электрода 1-15 1/см2).

КПД процесса нагрева составляет ~ 40-70 %, что значительно превосходит КПД нагрева ТВЧ и, особенно, газопламенного.

Всвязи с тем, что активное пятно дуги образуется на аноде, очень трудно осуществлять поверхностную закалку на достаточно большую глубину без оплавления, поэтому этот метод может быть эффективно применен для тех случаев, когда требуется или допустимо поверхностное оплавление.

Способ получил единичное применение.

Благодаря использованию аргона в качестве основного или защитного газа не происходит окисление поверхности – преимущество перед ТВЧ и газопламенным упрочнением.

Осуществить локальную поверхностную закалку можно также использованием неплавящегося угольного электрода, но получается очень низкое качество закалки – неравномерная твердость, оплавление, и науглероживание поверхности – может быть как положительным, так и отрицательным фактором.

Более качественно осуществлять процесс закалки и цементации (науглероживания) можно, использовав дуго-контактное упрочнение.

Источник питания – сварочный выпрямитель с крутопадающей внешней характеристикой.

При перемещении электрода по поверхности детали между близлежащими микронеровностями возникают дуги. Происходит микрооплавление в катодных пятнах и одновременно – нагрев и интенсивное испарение графита. Пары углерода в виде положительно заряженных ионов и нейтральных частиц под воздействием электрического поля и газодинамических сил перемещаются от электрода к детали – происходит насыщение оплавленного микрослоя углеродом.

3. Оборудование и приспособления для высокочастотной закалки

В комплект оборудования высокочастотной установки входят: генератор, закалочный станок, набор индукторов, охлаждающие устройства, контрольно-измерительная аппаратура и др.

Генераторы

В промышленности широко применяют генераторы двух типов: машинные и ламповые. Токи с частотой от 500 до 10 000 Гц называют токами повышенной или звуковой частоты. Эти токи вырабатывают машинные генераторы. Токи с частотой от 60 до 500 кГц, называемые токами высокой или радиочастоты, вырабатывают в основном ламповые генераторы. Для индукционного нагрева некоторых деталей (валков холодной прокатки и др.) пользуются и токами промышленной частоты (50 Гц). Ламповые генераторы преобразуют подводимую к ним энергию электрического тока с частотой 50 Гц в энергию электрических колебаний высокой частоты. В зависимости от величины нагреваемой поверхности выпускают ламповые генераторы различной мощности. Ламповый генератор состоит из следующих основных узлов: блока анодного питающего напряжения, колебательного контура, генераторного блока, устройства, регулирующего работу генераторной лампы.

В результате преобразования на закалочный индуктор подастся ток напряжением до 1000 В и частотой, соответствующей паспортной частоте установки. Такое напряжение предотвращает электропробои между индуктором и деталью, зазор между которыми составляет не более 5—6 мм. Ламповые генераторы высокой частоты экранируют листами железа толщиной не менее 0,2 мм. Окна помещения, в котором расположен генератор, покрывают двумя рядами медной сетки с ячейками 5х5 мм. Экранирование позволяет ликвидировать радиопомехи и защитить людей от вредного воздействия создаваемого в индукторе электромагнитного поля. При частоте тока порядка 60—75 кГц необходимость в экранировании помещения, в котором расположен ламповый генератор, отпадает.

Основные параметры промышленных высокочастотных установок с ламповыми генераторами, применяемых на металлургических и машиностроительных предприятиях, представлены в табл. IX.3.

В комплект установки типа ЛЗ1-25 в отличие от установок типов ЛЗ-107В и Л32-67 входит закалочный станок для закрепления, вращения и передвижения закаливаемой детали.

Как правило, установки с ламповыми генераторами используют для закалки режущего и мерительного инструмента, шестерён с небольшим модулем, небольших валов, осей и др.

Машинные генераторы преобразуют энергию переменного тока нормальной частоты в электрическую энергию повышенной частоты, т. е. до 10 кГц. Если частота тока ламповых генераторов может изменяться в процессе нагрева, то в машинных генераторах она изменяется и зависит только от частоты вращения двигателя. На металлургических предприятиях наиболее целесообразно применять машинные генераторы, так как они наряду с простотой эксплуатации обеспечивают возможность поверхностной закалки крупных деталей машин.

Каждая высокочастотная установка с машинным генератором состоит из генераторной станции и одной или нескольких (до пяти) закалочных станций. Электрическая схема установок обеспечивает поочередную или одновременную работу нескольких закалочных станций, если их суммарная потребляемая мощность не превышает мощности генераторной станции. Установки изготавливают в комплексном (закалочный трансформатор и конденсаторы в одном блоке) при блочном (с разделением закалочного блока на трансформаторный и конденсаторный) исполнениях. Обычно установка состоит из генераторной и закалочной станций. Необходимость в нескольких закалочных станциях оговаривается заказом.

Закалочные станки

Закалочными станками называют механизированные технологические устройства с автоматическим, полуавтоматическим или ручным управлением для быстрого выполнения операций, предусмотренных технологическим процессом. В зависимости от технологических требований станки можно разделить на два типа:

1) станки для закалки определенной детали, обычно сложной конфигурации и массового изготовления — специализированные закалочные станки (табл. IX.8);

2) станки для закалки различных по габаритным размерам и конфигурации деталей — универсальные закалочные станки; максимальные и минимальные размеры деталей лимитируются габаритными размерами станка (табл. IX.9).

В зависимости от положения детали при закалке универсальные закалочные станки делят на вертикальные и горизонтальные. Каждый закалочный станок состоит из собственно станка, обеспечивающего закрепление закаливаемой детали, ее вращение, перемещение в процессе закалки, подачу закалочной среды на деталь и т.п., и комплекта нагревательного оборудования повышенной частоты для нагрева детали, встраиваемого в станок.

Комплект нагревательного оборудования состоит из трансформаторного блока, батареи конденсаторов и водоохлаждаемого кабеля. В трансформаторном блоке разме- щён понижающий закалочный трансформатор, на верхней раме которого смонтированы водораспределитель с дросселями для каждой ветви охлаждения и сливная воронка с открытым сливом для визуального контроля. Со стороны первичной обмотки трансформатора смонтирована изоляционная плита для крепления водоохлаждаемого кабеля. Батарея конденсаторов представляет собой закрытый шкаф, в котором размещены: масляные водоохлаждаемые конденсаторы; контакторы для дистанционного переключения емкости; линейный контактор; измерительные трансформаторы тока и напряжения; система водоохлаждения.

Универсальные закалочные станки применяют: для непрерывно-последовательной закалки шлицевых валов и валов-шестерен с прямым, косым и шевронным зубом; для одновременной закалки шеек валов, конических шестерен, зубьев обойм и втулок зубчатых муфт и звездочек транспортеров; для последовательной закалки методом обкатки прямозубых, косозубых и шевронных валов-шестерен и других деталей.

Кроме закалочных станков блочного типа, выпускаются универсальные станки комплексного исполнения с питанием от стандартных отечественных генераторов (табл. IX.10).

Конструктивно эти станки оформлены в виде закрытого шкафа, внутри которого размещены закалочный индуктор, механизмы закрепления, вращения и передвижения деталей, а также вся аппаратура, входящая в схему подачи охлаждающей жидкости. Подлежащая закалке деталь зажимается между верхним и нижним центрами и закрывается крышкой из органического стекла. Электрическая схема этих станков позволяет вести непрерывно-последовательную закалку длинных деталей, одновременную закалку без вращения и вращающихся деталей.

Однако ассортимент специализированных и универсальных станков, выпускаемых промышленными предприятиями, весьма ограничен. Поэтому в ремонтно-механических цехах металлургических предприятий для высокочастотной закалки большей частью применяют переоборудованные металлорежущие станки либо комплектуют специальные станки из отдельных узлов — редукторов, шпиндельных бабок, суппортов и т. д.

Наиболее распространен универсальный станок для непрерывно-последовательной закалки, схема которого представлена на рис. IX.5. Он состоит из станины 1, передней бабки 2, суппорта 3, на котором установлен закалочный трансформатор 4 с индуктором, задней бабки 5; станок снабжен емкостью для сбора охлаждающей воды.

При непрерывно-последовательной закалке валов, осей и других деталей частота вращения шпинделя должна составлять не менее 20 и не более 100 мин-1. Такая частота вращения способствует созданию равномерной закалки по сечению деталей. Для закалки крановых колес, тормозных шкивов, правильных роликов в кинематической схеме станка необходимо предусмотреть возможность регулирования окружных скоростей деталей в диапазоне от 1 до 10 мм/с. Для возможности закалки различных деталей в конструкции станка следует предусмотреть поворот закалочного трансформатора вокруг вертикальной оси на 90°

Закалочные индукторы

Лажными факторами, определяющими конфигурацию закаленного слоя, являются геометрические размеры закалочного индуктора и расстояние между индуктором и закаливаемой поверхностью детали. Применяемые на установках для высокочастотной закалки индукторы делят на две группы: для работы на звуковых частотах и для работы на радиочастотах. Принципиальной разницы между этими индуктора- ми нет. Для индукторов, работающих на радиочастотах, толщина индуктирующего провода, изготовленного из меди, выбирается значительно меньшей, так как ток радиочастоты проникает на меньшую глубину, чем ток звуковой частоты. Кроме того, индукторы для закалки на звуковых частотах, т.е. при использовании машинных генераторов, работают при более низких напряжениях и больших токах.

Закалочный индуктор (рис. IX.7) состоит из следующих основных частей: индуктирующего провода 1, создающего магнитное поле, необходимое для индуктирования тока в детали; колодок 2 для присоединения индуктора к закалочному трансформатору; токопроводящих шин 3, соединяющих индуктирующий провод с колодками; устройства 4 для подачи воды, охлаждающей закаливаемую деталь и индуктор.

По способу нагрева деталей индукторы можно разделить на две группы: для одновременного нагрева и для непрерывно-последовательного нагрева.

Размеры и конфигурацию индуктирующего провода выбирают в зависимости от размеров и конфигурации изделия. Для уменьшения потерь токоподводящие шины должны иметь минимальную длину. В колодках для присоединения индуктора к трансформатору сверлят отверстия для шпилек. Индуктор крепят к трансформатору с помощью латунных гаек, под которые подкладывают латунные шайбы. Для уменьшения реактивного сопротивления индукторов расстояние между токоподводящими шинами должно быть не более 2— 4 мм; обычно в зазор между токоподводящими шинами помещают прокладку из миканита или эбонита.

На практике для высокочастотной закалки применяют различные по конструкции и конфигурации индукторы, которые могут быть предназначены для нагрева поверхностей: внешних цилиндрических, внутренних цилиндрических, плоских и поверхностей сложной формы (включая зубья шестерен).

Термическое воздействие на материалы высококонцентрированных источников нагрева.

В основе поверхностной обработки ВКИН лежит способность этих источников создавать на малом участке поверхности детали высокие плотности теплового потока (≥103 Вт/см2), достаточные для нагрева вплоть до температуры плавления. Это связано с термическим эффектом поглощения излучения твердыми телами.

Основная доля теплоты при нагреве ВКИН переносится вглубь металла посредством электронной проводимости, следовательно, тепловые процессы при нагреве ВКИН имеют ту же физическую природу, что и традиционные способы теплового воздействия на металлы. Это дает основание рассматривать распространение теплоты в металлах при обработке ВКИН с классических позиций теории теплопроводимости.

Решение дифференциальных уравнений теплопроводимости в линейной постановке приводят к аналитическим зависимостям, простым и удобным для инженерных расчетов.

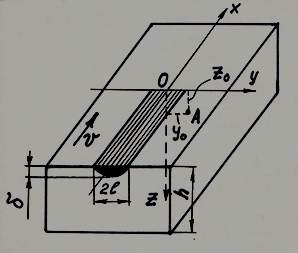

В большинстве случаев технологические процессы обработки ВКИН осуществляется с высокими скоростями, что позволяет использовать расчетную схему мощных быстродвижущихся источников нагрева. Расчетные формулы при этом упрощаются: считается что тепловые потоки в направлении, параллельном оси ОХ незначительны по сравнению с тепловыми потоками в направлениях OY и OZ и ими можно пренебречь (т.е. в направлении ОХ).

Выбор расчетной схемы источника нагрева зависит от конкретной мощности (полной и удельной) – при нагреве излучением маломощных лазеров и микроплазменной струей – «точечный источник», во всех остальных случаях нормально распределенный (по закону Гаусса). Глубина закаленного слоя при обработке ВКИН обычно во много раз меньше толщины детали (δ<<h), что позволяет при выборе схемы нагреваемого тела применить расчетную схему полубесконечного тела. Условно это считается возможным при h>4∙δ.

Таким образом опуская промежуточные выкладки – уравнения предельного состояния процесса распространения теплоты мощного быстродвижущегося источника в полубесконечном теле:

- точечного:

; (1)

; (1)

- нормально-распределенного:

,(2)

,(2)

где q – плотность теплового потока (удельная тепловая мощность);

v – скорость обработки;

λ – коэффициент теплопроводности;

- коэффициент температуропроводимости;

- коэффициент температуропроводимости;

- объемная теплоемкость;

- объемная теплоемкость;

z0, y0 – неподвижные координаты произвольной точки А, лежащей в плоскости z00y0;

t – время, отсчитываемое от момента, когда источник (в первом случае, а во втором – центр его) пересекает плоскость z00y0;

- постоянная времени нагрева; к – коэффициент сосредоточенности.

- постоянная времени нагрева; к – коэффициент сосредоточенности.

Кроме величины температуры нагрева в произвольной точке тела при обработке ВКИН, важное практическое значение имеет определение других параметров:

- максимальная температура нагрева – определяется из условия равенства нулю первой производной температуры по времени:

.

.

Для (1):  ;

;

- скорость охлаждения («мгновенная») – производная температуры по времени – для точек, расположенных по оси перемещения (y0=0) на поверхности в (1):

,

,

где Т – температура, скорость охлаждения которой необходимо определить;

- ширина закаленной зоны на поверхности в (1):

,

,

где Тк – критическая температура (Ас3) для данной марки стали;

- глубина закаленной зоны:

, где

, где  - диаметр пятна нагрева на поверхности.

- диаметр пятна нагрева на поверхности.

2.4.3. Характер превращений и структура материалов при обработке ВКИН без оплавления поверхности.

Механизм структурных превращений.

При закалке ВКИН без оплавления очень важной является стадия нагрева, так как в процессе последующего скоростного охлаждения фиксируется фазы превращений при нагреве. При нагреве сталей в точке Ас1 начинается превращение перлита в аустенит. Местом зарождения аустенита в перлите является граница между ферритом и цементитом. После образования зародыша аустенита идет превращение феррита в аустенит, которое в условиях медленного нагрева (например в печи) идет путем диффузионной перестройки решетки ОЦК в решетку ГЦК, то есть происходит полиморфное превращение и граница «аустенит-феррит» смещается к центру ферритной фазы. Одновременно с этим идет растворение цементита и граница «аустенит-цементит» смещается к центру цементитной фазы.

Процесс перестройки решеток сопровождается концентрационным перераспределением углерода за счет диффузии его в аустените от границы с цементитом к границе с ферритом. После соприкосновения кристаллов аустенита друг с другом, растущих навстречу от двух цементитных пластин, рост прекращается и далее происходит выравнивание концентрации углерода в аустените, то есть гомогенизация.

При медленном нагреве превращение перлита в аустенит идет при постоянной температуре, поскольку требуется энергия на перестройку кристаллической решетки, поэтому на диаграмме Fe-C выражена горизонтальной линией PS.

При скоростном нагреве ВКИН процесс формирования аустенита изменяется. Подводимая тепловая энергия превосходит энергию, необходимую для перестройки кристаллической решетки, а сама перестройка идет с некоторой конечной скоростью. Это приводит к тому что превращение протекает не изотермически ( то есть при постоянной температуре), а в некотором интервале температур:  - то есть происходит сдвиг критической точки

- то есть происходит сдвиг критической точки  в область более высоких температур.

в область более высоких температур.

,

,

где D – коэффициент диффузии углерода в аустените;

vн – скорость нагрева; х – структурный фактор – половина расстояния между соседними центрами зарождения аустенита; к – параметр диаграммы состояния (для сталей к = 110).

Для сталей Тк=50…200°С.

На величину Тк кроме указанных параметров влияет тип исходной структуры и форма цементита в перлите. Так, в стали с зернистым перлитом Тк выше, чем в стали с пластинчатым перлитом.

Вследствие высокой скорости нагрева диффузионные процессы перестройки решетки ОЦК избыточного феррита в ферритно-перлитных сталях (доэвтектоидных) в решетку ГЦК аустенита могут не заканчиваться на линии GS диаграммы «Fe-C» и происходит также сдвиг точки Ас3 в область более высоких температур. В заэвтектоидных сталях происходит смещение точки Acm и обусловленное этим микрооплавление границы цементита с аустенитом.

Происходит и смещение в область более высоких температур процесса диффузионного перераспределения сорбита в аустените (гомогенизация аустенита).

Особенности сформировавшейся структуры обусловлены степенью завершенности процесса аустенитизации, определяемой vн, Tн, временем воздействия, типом исходной структуры.

Степень разнородности структуры упрочненной зоны зависит от дисперсности (размера зерна) исходной структуры – чем дисперснее исходная структура, тем меньше неоднородности аустенита.

Обработка ВКИН отличается чрезвычайно малым временем нахождения выше Ас3, в результате чего не заканчивается в полной мере гомогенизация и, самое главное, не происходит рост зерна аустенита.

При последующем охлаждении с очень высокой скоростью, Vохл >>Vk, формируется высокодисперсная структура закалки, состоящая из мартенсита; цементита (карбидов), растворение которой не успело произойти и повышенного по сравнению с обычной закалкой количества остаточного аустенита.

Более высокая неоднородность структуры, связанная с негомогенностью аустенита обуславливает повышение на 1-2 порядка (от 1010) плотности дефектов кристаллической решетки (плотности дислокаций) – за счет усиления фазового наклепа, замедление процессов отдыха и рекристаллизации. Происходит измельчение «блоков мозаики» в структуре и рост локальных напряжений. Все указанные факторы обуславливают повышение твердости упрочненной зоны при закалке ВКИН на 10-20% по сравнению с обычной закалкой ТВЧ.

Еще одна особенность. При объемной закалке оптимальной считается температура нагрева Ас3+50…100°С. Повышение температуры вызывает рост зерна и повышение хрупкости. При закалке ВКИН за счет высоких скоростей нагрева и охлаждения и малой длительности выдержки таких ограничений нет и температуру нагрева наоборот стараются взять выше температуры плавления – для увеличения размеров упрочненной зоны.

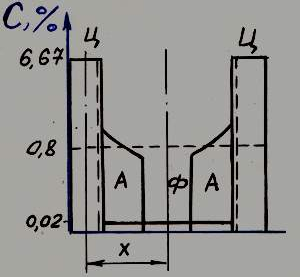

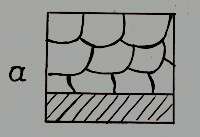

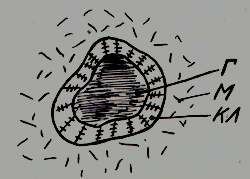

Структура сталей при закалке ВКИН без оплавления поверхности.

Характер формирования структуры УЗ такой же, как и при других способах поверхностной закалки.

Особенности микроструктуры:

а) доэвтектоидные стали (< 0,8%):

- с< 0,3% - закаленная зона характеризуется большой структурной неоднородностью – образуются игольчатый мартенсит с HRC до 50 единиц и меняются участки феррита и остаточного аустенита.

- с= 0,3-0,8% - высокодисперсный пластинчатый мартенсит с HRC до 65 единиц, остаточный аустенит и карбиды.

б) заэвтектоидные стали (>0,8%) – в закаленной зоне происходит растворение вторичного цементита и карбидов, повышается содержание углерода в аустените и его насыщение легирующими элементами, в итоге повышается содержание остаточного аустенита.

При упрочнении ВКИН легированных инструментальных сталей возможно повышение HRC до 70 единиц, что недостижимо при объемной закалке.

Структура переходной зоны – соответствует превращениям в интервале Ас1-Ас3 (неполной закалке) и характеризуется наличием избыточных фаз – феррита в доэвтектоидной стали и цементита в заэвтектоидной стали. Глубина переходной зоны зависит от содержания углерода – в эвтектоидной стали она практически отсутствует интервал Ас1-Ас3.

Особенности закалки ВКИН предварительно закаленной стали.

Процесс формирования аустенита существенно изменятся. Мартенсит предварительной объемной закалки при нагреве ВКИН сначала распадается на высокодисперсную ферритно-карбидную смесь, которая затем превращается в аустенит. Аустенитные зерна могут зарождаться также в исходной мартенситной структуре в местах наибольшего скопления дислокаций. В этом случае рост зерен аустенита идет без концентрационного перераспределения углерода. При расчете Тк параметр Х равен половине расстояния между соседними скоплениями дислокаций:  , где

, где  - плотность дислокаций.

- плотность дислокаций.

Поскольку в этом случае нет крупных зерен избыточных фаз, то точки Ас3 и Acm по существу отсутствуют, а процесс гомогенизации аустенита завершается очень быстро после мартенситно-аустенитного превращения. Применение закалки ВКИН после объемной закалки и отпуска предпочтительнее по сравнению с отожженным или нормализованным состоянием – если это экономически целесообразно и технологически осуществимо. Особенности закалки ВКИН чугуна.

Переходная зона практически отсутствует. Включения графита сохраняются – при обработке без оплавления – а в матрице происходят в принципе те же превращения, что и в сталях: Перлит – Аустенит – Мартенсит. За счет насыщения матрицы углеродом из графита – структура закаленной зоны характеризуется значительной неоднородностью и повышенным содержанием остаточно аустенита HRC 60…65.

2.4.4. Характер превращений и структура материалов при обработке с оплавлением поверхности.

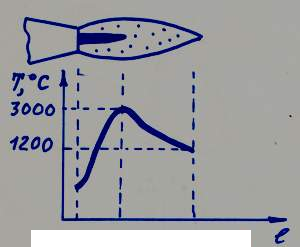

Механизмы скоростной кристаллизации.

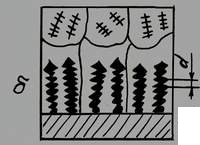

Если Тнагр.> Tпл - при обработке ВКИН происходит оплавление поверхности. Однако при этом скорости нагрева и охлаждения остаются очень высокими и сохраняется очень малой длительность выдержки. Происходят последовательно два процесса – кристаллизация с очень высокой скоростью затвердения и закалка (поэтому часто используют термин «закалка из жидкого состояния»).

При медленном охлаждении расплава число зародышей кристаллической фазы и скорость роста кристаллов имеют небольшие значения, зародыши образуются по всему обьему расплава, их направление роста неориентировано следовательно образуются крупные ячеистые зерна.

Увеличение скорости охлаждения приводит к тому, что наибольшее переохлаждение достигается на границе с подложкой, а у поверхности расплава переохлаждение меньше. Поэтому ячеистые равноосные зерна имеются лишь у поверхности, а у границы с основой столбчатые зерна растут от основы (подложки) к поверхности расплава, причем зерна состоят из нескольких одинаково ориентированных дендритов.

Расстояние между осями второго порядка дендрита (дендритный параметр) определяется скоростью охлаждения:

, где d – мкм, v – vохл в °С/с, А = 1,5…3 и n = 0,45 – константы, зависящие от марки стали.

, где d – мкм, v – vохл в °С/с, А = 1,5…3 и n = 0,45 – константы, зависящие от марки стали.

Таким образом с повышением скорости охлаждения понижается расстояние d – более мелкокристаллическая структура.

Дальнейшее повышение скорости охлаждения приводит к исчезновению ячеистых зерен у поверхности расплава, а в столбчатых зернах разветвленность дендритов еще больше уменьшается и на границе с подложкой могут исчезать вторичные оси. При скорости охлаждения = 104 °С/с вторичные оси исчезают.

При скорости больше 105 °С/с, когда переохлаждение достигает нескольких сотен градусов, дендритный механизм кристаллизации не протекает и формируется плоский фронт зерен.

Измельчение зерен благоприятно сказывается на механических свойствах – одновременно повышается прочность, пластичность, твердость трещиностойкость.

Неоднозначно формируется в зависимости от скорости охлаждения неоднородность хим состава дендритов (дендритная ликвация).

Высокая скорость охлаждения оказывает существенное влияние на процесс образования фаз и структурных составляющих при кристаллизации сплавов – на формирование эвтектики – образуется, так называемая, квазиэвтектика, состав фаз в которой будет отличаться от состава равновесной эвтектики. Образуются также метастабильные твердые растворы, в которых концентрация растворенного элемента увеличивается по сравнению с равновесной концентрацией.

Структура сталей при закалке ВКИН с оплавлением поверхности

В сталях с содержанием углерода C<0,35% микрострукткра состоит из дисперсного мартенсита (низкоуглеродистого). HRC на 10-20% ниже чем в зоне закалки в твердом состоянии.

В сталях с содержанием углерода C= 0,3-0,6% - HRC повышается и приблизительно равно закаленной зоне. Микроструктура реечный мартенсит – менее дисперсный, чем в закаленной зоне.

В сталях с содержанием углерода C>0,6 – HRC значительно повышается и на 10-20% выше, чем в закаленной зоне. Карбиды практически полностью растворяются – это приводит к повышению содержания остаточного аустенита. Микроструктура – реечный мартенсит, менее дисперсный чем в закаленной зоне.

В высоколегированных инструментальных сталях – структура оплавленной зоны имеет четко выраженный дендритно-ячеистый характер – зависимости от степени оплавления (в углеродистых сталях выражено слабо). За счет растворения большей части карбидов остаточного аустенита, особенно в сталях типа Х12М и Х12Ф1.

Степень дисперсности мартенсита зависит от степени перегрева при обработке и скорости охлаждения расплава.

При лазерном упрочнении с оплавлением в сталях C>0,6, особенно высоколегированных сталях, образуются кристаллизационные микротрещины и поры, при плазменном и электронно-лучевом – практически нет.

Особенность плазменного упрочнения с оплавлением (макрооплавлением – на глубину ≈ 1мм) – ванна расплавленного металла имеет значительные размеры и за счет газодинамического давления плазменной струи происходит выплеск части расплавленного металла. При ПУ с микрооплавлением – этого нет.

Вам также может быть полезна лекция "28 Конкурсное производство как процедура, применяемая в деле о банкротстве".

При упрочнении ВКИН серого чугуна с оплавлением происходит растворение графита в расплаве и после охлаждения формируется структура белого чугуна, то есть затвердение идет по метастабильной диаграмме «Fe-C» без выделения свободного графита. При температуре ниже 1147 °С идет образование эвтектики – ледебурита – высокодисперсная смесь аустенита и цементита, имеющее дендритно-ячеистое строение. Из-за высокой скорости охлаждения кристаллизация избыточного аустенита подавляется и весь расплав затвердевает квазиэвтектически с образованием квазиледебурита (высокодисперсная смесь аустенита и цементита).

Из-за растворения графита в поверхностных слоях и всплытия графитных частиц из нижележащих слоев в расплаве на поверхность, образуются поры. Также характерно образование кристаллизационных микротрещин.

Ниже оплавленной зоны расположена зона частичного оплавления, в которой проявляется эффект контактного плавления.

Это вызвано насыщением углеродом металлической матрицы вокруг частицы графита, температура плавления – понижается – локальное оплавление и последующая скоростная кристаллизация с образованием квазиледебурита.

Твердость оплавленной зоны приблизительно равна твердости закаленной зоны.