Методы получения порошков

Методы получения порошков

Производство порошка – первая технологическая операция метода порошковой металлургии. Способ получения порошка позволяет широко варьировать их свойства, придавать изделиям требуемые физические, механические и другие специальные свойства. Метод получения в значительной степени определяет качество порошка и его себестоимость.

Сопутствующая терминология

Деагломерация. Истирание, измельчение или химическое диспергирование агломератрв порошка в порошок, состоящий из индивидуальных частиц. Деагломерация обычно совмещается с сушкой, измельчением или обработкой поверхности. Возможно разрушение агломератов ударными нагрузками, не приводящими к разрушению частиц порошка.

Дезинтеграция – общее название процессов разрушения массивных тел на мелкие фрагменты, вплоть до уровня частиц порошка. Дезинтеграция может осуществляться в форме дробления, грубого и тонкого измельчения, распыления расплавов и в др. Формах получения частиц.

Существуют следующие методы получения порошков (общее):

Рекомендуемые материалы

- Физико – механические методы – дробление и измельчение в различных аппаратах твёрдых и жидких металлов и сплавов без существенного и преднамеренного изменения их состава. Обеспечивают превращение исходного металла в порошок без существенного изменения его химического состава.

1. Дробление и размол твёрдых материалов

Измельчение твёрдых материалов – уменьшение начальных размеров путём разрушения их под действием внешних усилий. Различают измельчение дроблением, разломом и истиранием. Размол в вихревых, шаровых, молотковых мельницах, измельчение ультразвуком. Материалы: Fe, Cu, Mn, Cr, Al, чугун, латунь, бронза, стали.

Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов и сплавов: Si, Be, Cr. Размол вязких пластичных металлов (Zn, Al, Cu) затруднён, т.к. они в основном расплющиваются, а не измельчается.

2. Диспергирование или распыление (струю расплава диспергируют, действуя на неё потоком энергорноносителя (газа или жидкости) или механическим способом.

Материалы: Fe, Al, Pb, Zn, латунь, бронза, сталь, чугун.

Эффективно при получении порошков многокомпонентных сплавов и обеспечивает объёмную равномерность химического состава. Перед диспергированием расплав перегревается, что приводит к гг однородности на атомарном уровне.

Методы распыления различают:

- по виду энергии, затрачиваемое на создание расплава (нагрев индукционный, электродуговой, лазерный и т.д.)

- по виду силового воздействия на расплав при диспергировании (механическое воздействие, энергия газовых и водяных потоков, воздействие ультразвука)

- по типу среды диспергирования (восстановительная, окислительные, инертная, вакуум)

3. Грануляция расплава металла – дробление струи жидкого металла при сливании её в воду или какую-либо другую жидкую среду. Материалы: Fe, Cu, Pb, Sn, Zn. Получаются крупные порошки.

4. Обработка металлов резанием (при станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки.

- физико – химические методы – восстановление, электролиз, химическое разложение, термическая диссоциация и другие процессы выделения металлов из их соединений. Технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья.

Подробнее:

Физико-механические методы

1. Дробление

Истирание. Один из видов мех разрушения частиц твердого материала. Реализуется при вращении или при вибрации контейнера, внутри которого находятся измельчающие тела. Истирание осуществляется при столкновении частиц с измельчающими телами.

Измельчение ультразвуком. Ультразвук представляет собой распространяющиеся в среде упругие волны. В среде, где распространяются ультразвуковые колебания, возникает давление звуковой волны, избыточное по отношению к атмосферному. В жидкой среде разрежение, создаваемое звуковой волной, приводит к возникновению кавитации, т.е. образованию разрывов из-за действия на жидкость растягивающих напряжений. При ультразвуковом воздействии генерируются ударные волны силой до 1000 МПа, что вполне достаточно для механического разрушения.

Вибрационное измельчение. Измельчение с использованием размольных шаров из твердого материала или другой мелющей среды. Образование мелких частиц осуществляется благодаря действию на исходные частицы истирающих, сдвиговых, сжимающих и ударных нагрузок.

2. Диспергирование

Распыление расплавов. Диспергирование расплавленного металла на отдельные и капли воздействием на раствор высокоскоростной струей газа, жидкости или центробежных сил. Капли затвердевают, превращаясь в частицы порошка. Способ применяется в основном для получения порошков металлов, сплавов и интерметаллидов.

Взрывное распыление расплава. Способ получения металлического порошка, основанный на насыщении расплава газом, затем используемым для разрушения расплава изнутри, когда расплав находится под вакуумом. Перед распылением расплав находится в атмосфере водорода или азота под давлением в несколько атмосфер. Сифонная трубка выпускает насыщенный водородом расплав в большую вакуумную камеру. Когда расплав выходит в вакуум происходит его деление на капли; расплав буквально взрывается в вакуумной камере. Затвердевание происходит в вакууме при отсутствии конвективной теплопередачи.

Плазменное распыление. Способ получения высокодисперсных порошков тугоплавких материалов введением проволоки из этих материалов или агломерированных частиц в плазменный факел. В факеле происходит плавление материала, аэродинамический унос расплавленного объёма и его дробление на капли, затвердевание которых приводит к получению частиц порошка. Если капля расплава летит достаточно долго, она принимает форму сферы. Плазменное распыление оптимально для получения частиц размером 40-80 мкм.

Распыление газом. Разрушение потока расплавленного металла проводят газом высокого давления. Расплав под давлением подают в установку распыления в виде струи малого сечения. Поток сталкивается со струей газа, который разрушает струю расплава с образованием капель. Применяют для распыления расплава тугоплавких и высоко чистых металлов используют герметичную, заполненную инертными газом камеру, что предохраняет порошок от загрязнения. Более мелкие порошки получают, повышая температуру расплава и уменьшая расстояние между потоком газа и струей расплава.

Распыление водой. Использование воды высокого давления для разрушения падающего потока жидкого металла с образованием капель, которые становятся частицами порошка после затвердевания. Отличие от других способов распыления заключается в высокой скорости охлаждения образующихся капель, из-за чего получаются частицы неправильной формы. Многие металлы реагируют с водой при распылении, поэтому получаемые порошки требуют освобождения от кислорода.

Распыление маслом. Распыления расплава жидкостью, при котором жидкостью является масло пол давлением. При таком варианте исключается возможность загрязнения порошка кислородом, но появляется возможность его загрязнения углеродом. Получаемые частицы имеют более округлую форму, чем при распылении волрц. Использование масла делает порошок более дорогим. Распыление расплавов маслом не нашло широкого применения, за исключением порошков высоко легированных сплавов, содержащих легко окисляемые металлы.

Центробежное распыление. Образование сферических частиц порошка при приложении к расплаву центробежных сил, разрушение расплава под действием этих сил. Струю расплава подают на вращающийся тигель, расплав выбрасывается за корму тигля и дробится на капли, которые становятся порошком после затвердевания. Используют для получения порошков тугоплавких и химически-активных металлов. Получаемые порошки крупнее, в сравнении с другими методами распыления. Кристаллизация капель со скоростью охлаждения порядка 104 С /с происходит в атмосфере инертного газа.

/с происходит в атмосфере инертного газа.

3. Грануляция расплава

Переохлаждение. Охлаждение капель расплава до температур существенно ниже температуры равновесной кристаллизации с целью получения частиц порошков с аморфной структурой. Такая структура может оказаться нестабильной и при дальнейшем охлаждении трансформироваться в кристаллическую. Если капли достаточно малы по размеру, то аморфную структуру можно сохранить до комнатной температуры, получив т.н. металлическое стекло.

Процесс «холодная струя». Способ измельчения порошков, основанный на их охрупчивании в высокоскоростной струе холодного газа с последующим разрушением при ударе о холодную твёрдую преграду. Ускорение частиц в направлении преграды осуществляют струей газа при давлении около 7 Мпа. В результате удара образуются частицы округлой, но неправильной формы, размером свыше 10 мкм. Способ используют для получения порошков, предназначенных для газопламенного нанесения защитных покрытий и порошков нержавеющих сталей, предназначенных для изготовления фильтров.

Экстракция из расплава. Способ высокоскоростного затвердевания расплава основан на применении большого холодного вращающегося диска, на корму которого поступает тонкая струя расплава. Аморфные и быстро затвердевшие продукты образуются благодаря совместному действию быстрого отвода тепла и центробежной силы. Обычно продукт — это лента, которую измельчают в порошок.

4. Обработка резанием

Стружка. Частицы металла, образующиеся при их механической обработки: точении, фрезеровании, шлифовании и других операциях. Стружка рассматривалась как возможное сырьё для получения стружковых порошков. К сожалению, загрязнение стружки абразивами, маслами, смазочное – охлаждающими жидкостями и другими примесями делает её превращение в порошок не конкурентоспособным методом.

Физико-химические методы

Получение металла из его химического соединения путём отнятия не металлической составляющей при помощи к.-либо вещества, называемого восстановителем.

Химическое восстановление оксидов

Сущность метода: реакцию можно записать как МеА+Х=Ме+ХА±Q

Ме – любой металл, порошок которого хотят получить, А – не металлическая составляющая соединения (кислород, хлор, фтор, солевой остаток), Х – восстановитель, Q – тепловой эффект реакции

Восстановитель: водород, природный газ, твёрдый углерод (кокс, сажа) и активные металлы (натрий, кальций).

Сырье: окисленные руды, рудные концентраты отходы м побочные продукты металлургии.

Продукт: порошки Fe, Cu, Ni, Co, W, Mo, Ta, To, Zr, U.

Химическое восстановление из водных растворов и газообразных соединений

Сущность метода: Реакции имеют вид: CuSO4 + H2 = Cu + H2SO4 (серная кислота) Восстановление проводят при суммарном давлении газа 2,4-3,5 или 3,5-4,5 МПа и температуре 140-170 или 180-200С.

Восстановитель: водород, монооксид углерода, осуществляется в кипящем слое или плазме

Сырьё: сернокислотные, амиачные растворы солей соответствующих металлов.

Продукт: порошки Cu, Ni, Co, Ag, Au. Форма: дендритная, круглая и др.

Достоинства: является одним из самых экономичных способов. Высокая чистота получаемых порошков.

Плазменно-химический метод

Сущность метода: Низкотемпературную плазму (4000-10000С) создают в плазмотроне электрической дугой высокой интенсивности, через которую пропускают газ или смесь газов. В плазменной струе происходит превращение исходных материалов в конденсированных дисперсную фазу.

Восстановитель: водород, углеводород, конвертированный природный газ.

Сырьё: низкокипящие хлориды и фториды W, Ni, Mo, Re, Nb, Ta.

Продукт: высокодисперсные порошки тугоплавких металлов.

Электролиз водных растворов или расплавленных солей

Сущность метода: Электрический ток проводится через водный раствор или расплав соли металла, разлагая его. На катоде под действием электрического тока осаждают из чистые порошки практически любых металлов. Рыхлый осадок снимают с катода и измельчают в порошок.

Сырье: Cu, Ni, Fe, Ag (водные растворы); Fe, Ta, Ti, Zr (расплавы солей).

Недостаток: стоимость порошков высока из-за больших затрат электроэнергии и сравнительно низкой производительности электролизёров.

Получение порошков методом межкристаллической коррозии

Сущность метода: растворение межкристаллических прослоек в сталях и сплавах специальными растворами

Сырьё: отходы металлообработки, стружка, обрезы листов

Продукт: порошки хромоникелевых и других коррозионных сталей

Конденсация испаряемого металла

Сущность метода: перевод компактного или жидкого металла в парообразное состояние и последующая конденсация паров, образовавшихся на поверхностях с низкой температурой в виде порошка

Сырье: хлориды фториды или оксиды металлов (ванадий V, ниобий Nb, вольфрам W, гафний Hf, титан Ti, серебро Ag, кобальт Co, никель Ni или цирконий Zr)

Продукт: тонкодисперсный (наноразмерный) металлический порошок Al, Mg, Zn, Be, склонный к агломерации.

Недостатки: порошок содержит большое количество оксидов.

Термодиффузионное насыщение

Сущность: слои или смеси порошков нагревают до температуры, обеспечивающей активное взаимодействие компонентов.

Продукт: порошки латуни, сплавы на основе хрома, высоко легированных сталей.

Гидротермальных синтез

Сущность метода: осаждение частиц металла из раствора под высоким давлением водорода. Например, CuSO4 (сульфат меди) растворяют и проводят его взаимодействие в водном растворе с водородом при 130 С и 3 МПа давления, что приводит к образованию H2SO4 (серная кислота) и частиц меди.

Продукт: порошки с размером частиц в интервале от 10 нм до 20 мкм.

Искровая эрозия

Сущность метода: заготовка-электрод погружается в диэлектрическую жидкость. Периодически между ней и вторым электродом возбуждаются искровые разряды, которые разрушают материал заготовки. Разрушение происходит за счет остролокализованного испарения и плавления металла и удаления продуктов разрушения с поверхности заготовки.

Продукт: Высокодисперсные порошки металлов

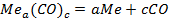

Карботермический процесс или метод диссоциации карбонилов

Сырье: соединения типа  , которые называются карбонилами. Карбонилы являются легко летучими, образуются при сравнительно небольших температурах и при нагреве легко разлагаются.

, которые называются карбонилами. Карбонилы являются легко летучими, образуются при сравнительно небольших температурах и при нагреве легко разлагаются.

Сущность метода: Процесс происходит в две фазы.

В первой фазе происходит следующая реакция:  , где Me – металл, из которого хотят получить порошок, Б – баластное вещество, CO – окись углерода или угарный газ. Балластное вещество взаимодействует с CO, образуется карбонил.

, где Me – металл, из которого хотят получить порошок, Б – баластное вещество, CO – окись углерода или угарный газ. Балластное вещество взаимодействует с CO, образуется карбонил.

Вторая фаза заключается в нагреве карбонила и его разложении на металл и CO:

Продукт: порошки Ni, Fe, Co, Cr, Mo, W.

Обратите внимание на лекцию "Пути воспитания совершенного человека".

Недостатки: высокая стоимость порошков и токсичность карбонилов.

Процесс Андерсона (Процесс натрийтермического восстановления хлоридов металла).

Сырье: Ti и ряд других химически активных и тугоплавких металлов.

Сущность метода: в реактор с расплавом натрия вводится хлорид металла. Например, если ввести газообразный TiCl4 в расплав натрия, то в результате контролируемой реакции образуется титан и поваренная соль. Затем соль выщелачивают из соединения водой.

Продукт: металлическая губка, которую потом измельчают.