Принципы конструирования соединений

1. Принципы конструирования соединений

Господа студенты! В этой главе приводятся принципы конструирования, знание которых существенно уменьшает количество методов компенсации.

1.1. Принципы конструирования соединений

Невредно напомнить, что соединением деталей в конструкторском смысле (как элемента конструкции) называют конструкцию элементарной сборочной единицы, состоящую из двух или нескольких деталей, находящихся в непосредственном контакте (сопряжении) друг с другом. Соединение –это не процесс надевания одной детали на другую – это состояние.

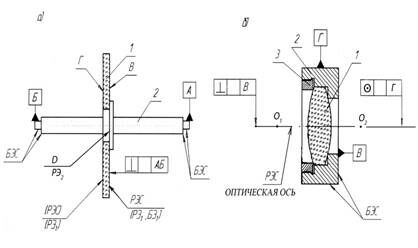

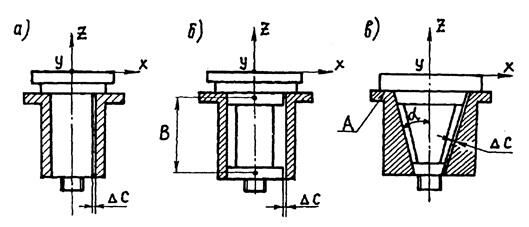

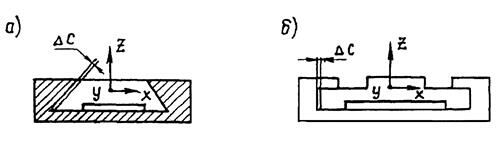

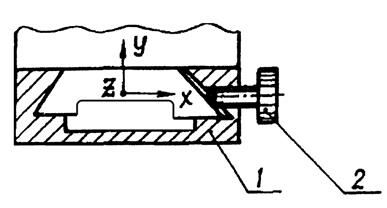

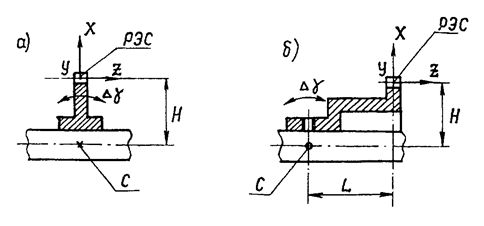

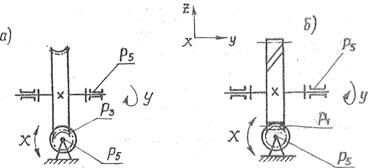

Рис. 2.17 примеры соединяемых деталей

Соединяемые детали образуют контактные пары, которые классифицируют на: подвижные и неподвижные: замыкающиеся формой, силой и креплением: сопрягающиеся (контактирующие) по поверхности, по линии и по точке.

В соединении различают базовую и рабочую (присоединяемую) детали, а также базовые (БЭС) и рабочие (РЭС) элементы (поверхности) соединения

(подробно cм. Рис.2.1).

На рис. 17, а изображено соединение лимба 1 с валом 2. Базовой деталью здесь является вал,. а рабочей – лимб, базовым элементом соединения – цапфы вала под подшипники, рабочим элементом — поверхность лимба, на которой нанесены деления его штрихов. На рис. 17, б показано соединение линзы (рабочая присоединяемая деталь 1) с оправой 2 (базовая деталь) с помощью резьбового кольца 3, являющегося в соединении вспомогательной деталью, осуществляющей силовое замыкание линзы на торцевую посадочную поверхность оправы.

Рекомендуемые материалы

Показатели качества соединений подразделяются на: эксплуатационные (точность, надежность, износостойкость, несущая способность и т.д.); конструктивные (габаритные размеры, масса, компактность и т.д.): технологические (технологичность сборки, технологичность юстировки и контроля).

Конструируя соединения, в первую очередь стараются достичь их точности (характеризуемой погрешностью расположения РЭС относительно БЭС, рис.2 17), надежности и технологичности.

Конструктор должен руководствоваться не только рассмотренными выше (п. 2.9) общими принципами конструирования соединений (выполнение которых, как правило, повышает их технологичность), но и частными правилами, касающимися автоматизации сборочных операций. Эти правила изложены, например, в работах [3], [12] и заключается: в обеспечении полной взаимозаменяемости деталей; минимизации числа соединительных элементов; осуществлении центрирования с помощью вращательно-симметричных деталей и т.д.

Одно из основных требований к качеству соединений – точность расположения их рабочих элементов (РЭС) относительно базовых (БЭС),

см. рис.2. 17. Повышение точности соединения достигается благодаря точному изготовлению контактирующих поверхностей деталей или с помощью доводок, регулировок, юстировок в соединении. Получаемую при этом точность соединений можно отнести к группам пониженной, средней и высокой точности, которые по соответствующей трудоемкости их достижения аналогичны точности изготовления деталей, поэтому их часто называют экономическим, производственным и техническим уровнями точности сборки.

На основании известных данных заводов точного приборостроения указанные уровни точности можно определить следующим образом:

Экономическому уровню точности (Э) соответствуют процессы, выполняемые при сборке в основном низших контактных пар (Р3-Р5), не требующих доводок или пригонок и специальных регулировок;

Производственному уровню точности (П) соответствуют процессы сборки как низших, так и высших пар с регулировками, юстировками для точного согласования положений соединяемых деталей и компенсации погрешностей, контроль которых выполняется производственными методами;

Техническому уровню точности (Т) соответствует сборка всех видов контактных пар с применением пригонок и всех видов специальных регулировок при контроле лабораторными методами.

Конкретное содержание процессов сборки и достигаемые точности по линейным и угловым размерам приведены в табл. 2.2, отражающей средние данные заводов точного приборостроения.

Таблица 2.2

Уровни точности технологических процессов сборки

| Уровни точности сборки | Точность | ||||

| Виды контактных пар | Виды регулировок | Виды подгонок | Линейные размеры, мкм | Угловые,с | |

| Э | Низшие классов Р3 – Р5 | Простое согласование положений | 10-50 | 30-120 | |

| П | Все классы | Точное согласование положений, компенсация погрешностей | Шабре- ние, притирка | 5-10 | 5-30 |

| Т | тоже | Прира- ботка, пригонка | 0,1-5 | 1-5 |

Рассмотрим принципы конструирования соединений, позволяющие обеспечить эти показатели, основанные на общих правилах и законах наложения материальных связей деталей друг на друга в соединении.

1.1.1. Принцип совмещения рабочих элементов деталей в соединении

При конструировании соединений предпочтительной является конструкция, позволяющая осуществлять контакт сопрягаемых деталей по их рабочим элементам. В этом случае происходит объединение рабочего и базового элементов присоединяемой детали, уменьшается размерная цепь и повышается точность расположения РЭС относительно БЭС.

Например, в случае расположения штрихов лимба на поверхности Г (см. рис. 2.17, а) принцип выполняться не будет, так как рабочий элемент (поверхность D) базовой детали (валика) не совмещен с рабочим элементом присоединяемой детали. В случае же расположения штрихов лимба на поверхности В, по которой происходит сопряжение лимба с поверхностью (D) валика, принцип соблюдается, и можно утверждать, что точность расположения РЭС относительно БЭС (цапф валика) будет выше, чем в первом случае.

Деталь 1 будет технологичней, так как не нужно выдерживать строгий допуск на ее клиновидность по сравнению с первым вариантом.

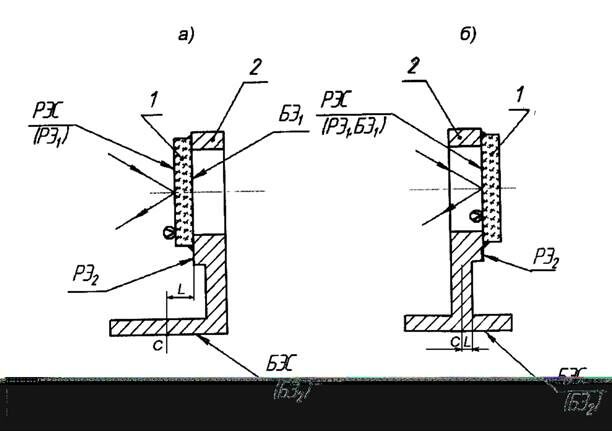

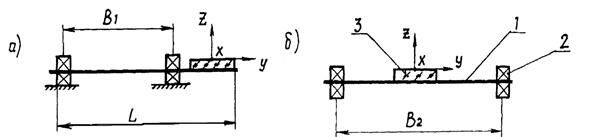

На рис. 2.18 изображена конструкция соединения зеркала 1 с кронштейном 2. Конструкция, изображенная на рис. 2.18, б, позволяет точнее ориентировать отражающую поверхность зеркала (РЭС) относительно основания кронштейна (БЭС) и не требует жесткого допуска на клиновидность зеркала по сравнению с конструкцией, изображенной на рис. 2.18, а. Кроме того, в конструкции на рис. 2.18, б уменьшен продольный вылет L, а на рис. 2.19 L=0.( подробнее о вылете см. ниже)

На рис.2.19 показано совмещение РЭ и БЭ, применена выборка для геометрической определенности, и уменьшено до нуля расстояние L от РЭС до центра поворота С.

Рис. 2.18. Пример установки зеркала: а) с нарушением принципа соединения РЭ;

б) без нарушения;

Рис. 2.19. Пример применения трех принципов конструирования в одном соединении

1.1.2. Принцип геометрической определенности контакта пар в соединении

Этот принцип заключается в определенности положения и формы контакта сопрягаемых поверхностей деталей. Реальные поверхности деталей имеют макро и микро погрешности формы поверхностей. В результате детали контактируют друг с другом не по линиям и поверхностям, а по пятнам (площадкам) неопределенной формы, размеры и положение которых в сопряжении также неопределенны.

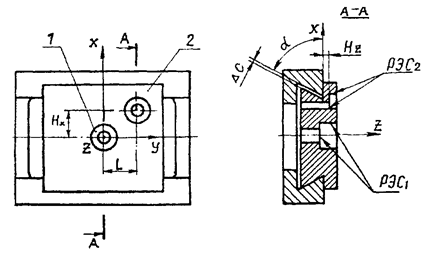

Рис. 2.20. Выполнение геометрической определенности при базировании зеркал

Эта неопределенность снижает точность расположения присоединяемой детали и несущую способность базовой детали. Наибольшее влияние на точность оказывает неопределенность расположения пятен контакта.

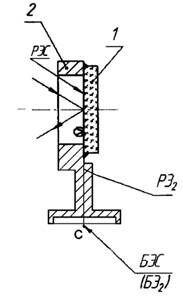

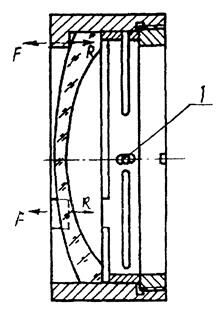

На рис.2.20, а изображено соединение зеркала 1 с оправой 2 с помощью трех угольников. Из-за погрешностей формы сопрягаемых поверхностей зеркала и оправы их контакт будет происходить не по плоскости, а по трем площадкам, расположение и форма которых могут быть произвольными в пределах сопрягаемых поверхностей. В результате возникает объемная деформация зеркала под действием сил F со стороны угольников и реакции R со стороны оправы, приводящая к порче качества изображения.

Соединение, изображенное на рис.2.20, б, обладает определенностью расположения площадок контакта, благодаря специальным выборкам (либо прокладкам) на оправе. Здесь возникает только контактная деформация зеркала в пределах контактирующих зон, не приводящая к ухудшению качества изображения.

Рис. 2.21. Создание определенности базирования выборкой.

Неопределенность расположения и формы контакта цилиндрической оси вращения с подшипником (рис. 2.21, а) не позволяет определить базу В между элементами поверхности, ограничивающими ее наклоны вокруг координатных осей X, Y; требует тщательной обработки всей поверхности и отсутствия бочкообразности. Выборка на поверхности оси (рис. 2.21, б) приводит к соблюдению рассматриваемого принципа и позволяет избежать упомянутые недостатки конструкции соединения. Тоже и на рис.2.21, в для конической поверхности.

1.1.3. Принцип силового замыкания соединений

Силовое замыкание соединений следует осуществлять так, чтобы линия действия замыкающей силы проходила через зону (площадку) контакта сопрягаемых поверхностей. Тогда сила и возникающая реакция не образуют изгибающего момента, действующего на присоединяемую и базовые детали.

Примерами выполнения этого принципа могут служить рассмотренное крепление зеркала (см. рис. 2.20, б), а также известный способ крепления тонкой линзы, опирающейся на три выступа оправы с помощью резьбового и упругого кольца, имеющего три выступа, которые расположены против выступов оправы (рис. 2.22), посредством направляющей шпонки (винта) 1.

Когда соединение передает усилие (кронштейны, зубчатые и фрикционные пары, муфты и т.п.) или требуется распределение сил (разгрузка зеркал, опор вращения и т.п.), следует руководствоваться принципами передачи сил (прямого и короткого пути, согласованных деформаций, компенсации силы, определенного распределения сил), изложенными в работе [3].

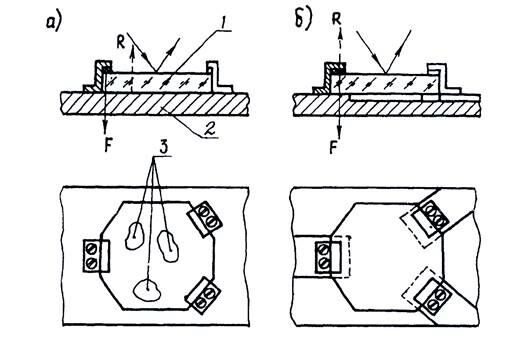

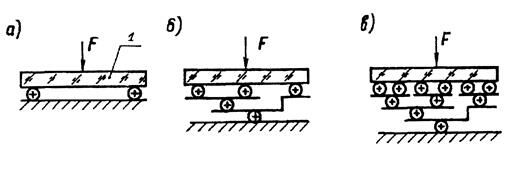

Например, на рис. 2.23 а, б, в показаны схемы минимизации деформации детали 1 под действием силы F (например, массы) при установке ее на несколько точек опоры [3]. На рис. 2.24 изображена конструкция разгрузки зеркала телескопа, позволяющая минимизировать деформации зеркала, благодаря равномерному распределению его массы на 18 опор.

Рис.2.22. Пример крепления тонкой линзы по трем выступам упругого кольца

Рис.2.23. Схема силового замыкания

1.1.4. Принцип ограничения смещений в соединении деталей

Согласно этому принципу поверхности, ограничивающие смещение присоединяемой детали относительно базовой, следует располагать перпендикулярно к направлению ограничиваемого смещения. В этом случае более точно обеспечивается расположение рабочих элементов соединения относительно базовых, более благоприятным будет силовой режим в соединении (связанный с деформациями деталей, их износом), технологичней будут детали.

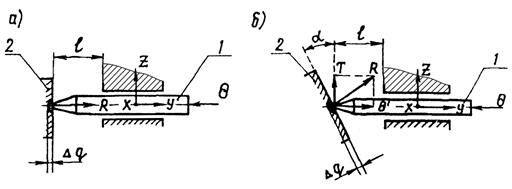

На рис. 2.24 а, б изображены два варианта ограничения смещения

штока 1 вдоль оси Y деталью 2. В первом варианте поверхность детали 2, ограничивающая смещение штока, расположена перпендикулярно к оси Y, а во втором – под углом -α к оси Y.

В результате для первого варианта погрешность расположения штока вдоль оси Y из-за погрешности  (например, шероховатости) детали 2 будет равна самой погрешности:

(например, шероховатости) детали 2 будет равна самой погрешности:  ; а во втором варианте она будет больше:

; а во втором варианте она будет больше:  . Реакция R со стороны детали 2 на замыкающую силу Θ в первом варианте равна (без учета сил трения) самой силе:

. Реакция R со стороны детали 2 на замыкающую силу Θ в первом варианте равна (без учета сил трения) самой силе:  ; а во втором варианте она больше и равна

; а во втором варианте она больше и равна  (т.е. больше будет износ деталей). Кроме этого, появляется составляющая сила

(т.е. больше будет износ деталей). Кроме этого, появляется составляющая сила  , которая может привести к изгибу и повороту (относительно оси Х) штока в зазоре направляющих.

, которая может привести к изгибу и повороту (относительно оси Х) штока в зазоре направляющих.

Рис. 2.24. Схемы к расчету влияния расположения базирующей поверхности

При изготовлении, в первом варианте, необходимо обеспечить

параметр l, в то время как во втором случае обеспечиваются параметры  и

и  .

.

Таким образом, на этом элементарном примере можно убедиться в том, что выполнение принципа ограничения смещения деталей в соединениях позволяет повысить точность, надежность и технологичность конструкции.

Рис. 2.25. Погрешность при разных типах направляющих

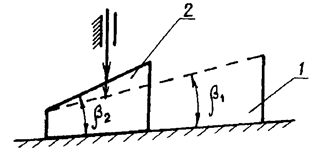

Следовательно, цилиндрические направляющие вращательного движения предпочтительней конических (см. рис. 2.21); направляющие поступательного движения Т-образного типа лучше направляющих типа “ласточкин хвост”

(рис. 2.25, а, б). Точность кулачкового механизма 1 с меньшим углом

давления ( ) будет выше, чем у механизма 2 с большим углом давления (

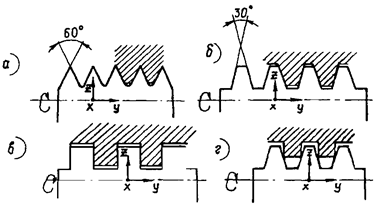

) будет выше, чем у механизма 2 с большим углом давления ( ) (рис.2.26); погрешность передачи движения винтовым механизмом с остроугольной резьбой больше, чем при трапециевидной резьбе и ленточной (рис. 2.27, а, б, в), либо, когда винт выполнен с трапециевидной резьбой, а гайка с прямоугольной (ленточной) (рис. 2.27, г).

) (рис.2.26); погрешность передачи движения винтовым механизмом с остроугольной резьбой больше, чем при трапециевидной резьбе и ленточной (рис. 2.27, а, б, в), либо, когда винт выполнен с трапециевидной резьбой, а гайка с прямоугольной (ленточной) (рис. 2.27, г).

Рис. 2.26. Влияние угла кулачкового механизма на точность

Рис. 2.27. Влияние типа резьбы на точность соединения

На рис. 2.29, а изображена часть конструкции объектива, воздушный промежуток d между линзами которого выдерживается с помощью промежуточного кольца размером l. Из-за нарушения принципа ограничения смещений на погрешность воздушного промежутка ( ) будет влиять не только погрешность размера l кольца (

) будет влиять не только погрешность размера l кольца ( ), но и погрешность диаметров кольца ØD1 и ØD2.

), но и погрешность диаметров кольца ØD1 и ØD2.

Рис. 2.28. Нарушение принципа ограничения смещения

Например,

,

,

где  - радиусы сферических поверхностей линз.

- радиусы сферических поверхностей линз.

Кроме этого, данное соединение может быть критично к изменениям температуры при различных коэффициентах линейного расширения материалов линз и кольца, приводящих к разности изменений соответствующих диаметров кольца и линз, обуславливающих появление деформаций и децентрировок оптических компонентов.

Устранение указанных недостатков достигается в некоторых конструкциях путем выполнения линз с так называемым П-образным буртиком (рис. 2.28, б), что позволяет выполнить принцип ограничения смещений.

Нарушение рассматриваемого принципа приводит, например, к тому, что при фиксации положения подвижной каретки 1, несущей проекционную систему универсального измерительного микроскопа УИМ-23, винтом 2 происходит значительное ее смещение вдоль оси Х (рис. 2.29). Более правильно для направляющих типа “ласточкин хвост” осуществлять фиксацию в направлении оси Y, для которого принцип ограничения смещений выполняется.

Рис. 2.29. Неверная фиксация направляющих типа «ласточкин хвост»

Рис. 2.30. Влияние длины базы опор на точность расположения зеркала

1.1.5. Принцип ограничения поворотов

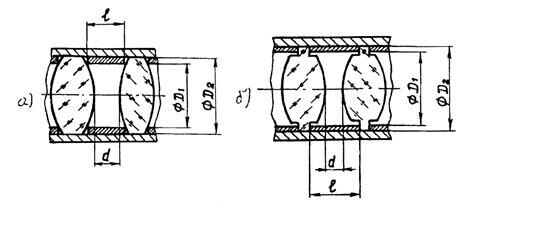

Согласно этому принципу связи, накладываемые базовой деталью на присоединяемую, должны располагаться на возможно большем базисе. Тогда погрешность углового положения присоединяемой детали при прочих равных условиях будет наименьшей.

На рис. 2.30, а, б изображена схема конструкции соединения вала 1 с подшипниками 2 для поворота зеркала вокруг оси Y. Вариант, показанный на рис. 2.30, а уступает варианту, изображенному на рис. 2.30, б, так как база В1 между подшипниками, ограничивающая возможные повороты вала относительно осей Z, X (например, из-за биений  внутренних колец подшипников

внутренних колец подшипников  ) меньше базы В2 при одном и том же габарите L конструкции.

) меньше базы В2 при одном и том же габарите L конструкции.

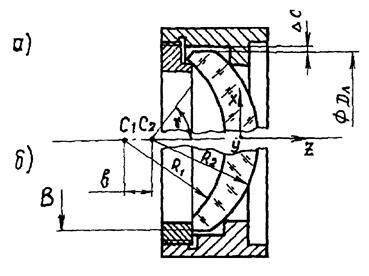

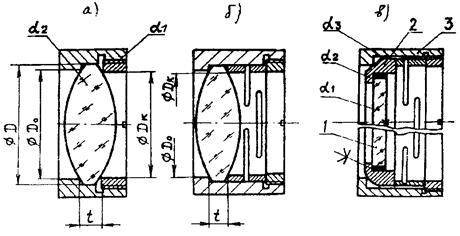

Рассмотрим вариант крепления мениска в оправе резьбовым кольцом, опирающимся на сферическую поверхность мениска (рис. 2.31, а), и вариант, где контакт резьбового кольца происходит с плоской фаской мениска

(рис. 2.31, б). Очевидно, что при малых расстояниях b между центрами кривизны сферических поверхностей линзы С1, С2 ее поворот относительно осей Х, Y в первом варианте будет определяться главным образом величиной зазора  в посадке, в пределах которого возможен разворот

в посадке, в пределах которого возможен разворот  .

.

Рис. 2.31. Влияние на точность крепления мениска резьбовым кольцом

Во втором случае повороты мениска относительно осей Х, Y из-за возможных дефектов (биений, перекосов) опорных торцов деталей  будут меньше, благодаря большей базе В, ограничивающей указанные повороты, и тому, что обычно

будут меньше, благодаря большей базе В, ограничивающей указанные повороты, и тому, что обычно

.

.

1.1.6. Принцип ограничения продольного и поперечного вылетов рабочих элементов

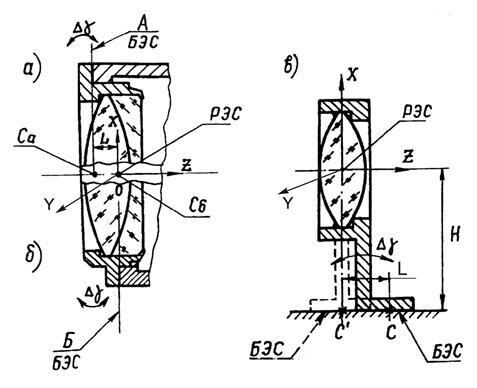

“Вылетом” рабочего элемента называют расстояние между ним и центром его возможного поворота в соединении. Суть принципа заключается в ограничении продольного или поперечного (иногда того и другого) вылетов, что позволяет уменьшить нежелательные (опасные) линейные смещения РЭС вдоль координатных осей при возникновении поворота рабочей детали относительно базовых элементов соединения из-за погрешностей формы сопрягаемых поверхностей, деформаций, зазоров и т.п.

На рис. 2.32, а изображена конструкция соединения оправы объектива с тубусом, где узловая точка О объектива, представляющая РЭС, имеет продольный вылет L относительно центра поворота Са оправы из-за погрешностей сопрягаемых поверхностей А. В результате возникает смещение (децентрировка) узловой точки вдоль осей Х, Y, пропорциональные вылету L при наклонах оправы на угол  :

:  ,

,  .

.

Сопряжение оправы с тубусом по поверхности Б (рис. 2.32, б) позволяет избавиться от L, так как здесь узловая точка объектива и центр возможного поворота (Сб) лежат в одной плоскости (совпадают), что не вызывает децентрировки объектива при наклонах оправы.

Базирование оправы линзы (рис. 2.32, в) в кронштейне, устанавливаемом на рейтере, приводит к тому, что узловая точка линзы РЭС имеет поперечный Н и может иметь продольный L вылеты относительно возможного центра поворота оправы С.

Рис. 2.32. Влияние продольного и поперечного вылетов

В результате при повороте оправы на угол  РЭС имеет смещение (расфокусировку) вдоль оси Z (

РЭС имеет смещение (расфокусировку) вдоль оси Z ( ) и децентрировку вдоль оси Х (

) и децентрировку вдоль оси Х ( ). Пунктиром на этом рисунке изображена конструкция кронштейна, позволяющая ограничить вылет L.

). Пунктиром на этом рисунке изображена конструкция кронштейна, позволяющая ограничить вылет L.

На рис. 2.33, а, б показаны конструкции соединения прямозубого колеса с валом. Вылет Н для прямозубого колеса неопасен, так как приводит к смещению РЭС вдоль образующих зубьев при наклоне на угол  (для косозубого и конического колес этот вылет будет опасным), а продольный вылет L при возникновении

(для косозубого и конического колес этот вылет будет опасным), а продольный вылет L при возникновении  создает радиальное биение зубчатого венца, поэтому должен быть ограничен (т.е. вариант конструкции на рис. 2.33, а предпочтительней варианта на рис. 2.33, б).

создает радиальное биение зубчатого венца, поэтому должен быть ограничен (т.е. вариант конструкции на рис. 2.33, а предпочтительней варианта на рис. 2.33, б).

Рис. 2.33. Влияние продольного и поперечного вылетов зубчатого колеса

Отверстие 1 под препарат (или сетку, фотоприемник) в ползуне

(рис. 2.34), перемещающимся вдоль оси Y, выполнено с учетом рассматриваемого принципа, отверстие 2 с нарушением его. Поэтому при возникновении поворотов ползуна вокруг осей X, Y, Z на некоторый угол  РЭС, имеющий продольный L и два поперечных вылета Hx, Hz, будут иметь линейные смещения вдоль соответствующих осей, пропорциональные вылетам:

РЭС, имеющий продольный L и два поперечных вылета Hx, Hz, будут иметь линейные смещения вдоль соответствующих осей, пропорциональные вылетам:

;

;  ;

;

;

;  ;

;

;

;  ;

;

Рис. 2.34. Влияние продольных и поперечных вылетов на точность расположения ползуна

1.1.7. Учет тепловых свойств соединяемых деталей

Этот принцип заключается в обеспечении отсутствия возможных деформаций и смещений сопрягаемых деталей в соединении при отклонении температуры от номинального значения.

Чаще всего указанные дефекты возникают из-за разности коэффициентов линейного расширения материалов базовой и присоединяемой деталей. Для выполнения принципа следует обеспечить возможность относительного изменения размеров деталей (при отклонении температуры) без нарушения их взаимного базирования, благодаря соответствующим зазорам в посадке, упругому силовому замыканию, целенаправленному подбору материалов и размеров деталей, применяя термокомпенсаторы.

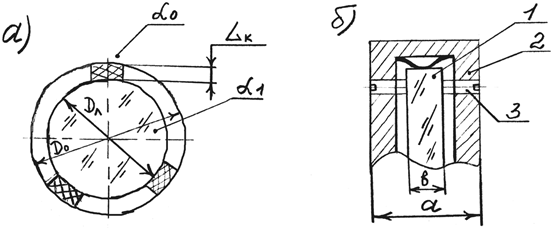

Рис. 2.35. Пример учета теплового расширения деталей

Рассмотрим типовое соединение линзы с оправой с помощью резьбового кольца (рис. 2.35, а). Когда коэффициенты линейного расширения материалов оправы  и линзы

и линзы  различны, отклонение температуры от номинального значения приводит к изменению диаметров ØD линзы и оправы, ØD0, Dк. размера t. Это может вызвать либо деформацию линзы (и оправы), либо смещение линзы в зазоре. Например, когда посадка линзы в оправу по ØD обеспечивает необходимый температурный зазор, деформация или зазор возникают из-за несоответствия изменений ØD0 и t линзы и оправы. Пружинное кольцо, помещенное между линзой и резьбовым кольцом (рис. 2.35, б) позволяет избежать указанных недостатков (при достаточном температурном зазоре в посадке), так как компенсирует осевое изменение размеров линзы и оправы, а также изменение ØD0, Dк.

различны, отклонение температуры от номинального значения приводит к изменению диаметров ØD линзы и оправы, ØD0, Dк. размера t. Это может вызвать либо деформацию линзы (и оправы), либо смещение линзы в зазоре. Например, когда посадка линзы в оправу по ØD обеспечивает необходимый температурный зазор, деформация или зазор возникают из-за несоответствия изменений ØD0 и t линзы и оправы. Пружинное кольцо, помещенное между линзой и резьбовым кольцом (рис. 2.35, б) позволяет избежать указанных недостатков (при достаточном температурном зазоре в посадке), так как компенсирует осевое изменение размеров линзы и оправы, а также изменение ØD0, Dк.

Расчет термокомпенсатора (рис. 2.36, а) производится на основании зависимости

,

,

где Lk – размер компенсатора; D0 – диаметр оправы; Dл – диаметр линзы;  ,

,  ,

,  - коэффициенты линейного расширения материалов компенсатора, оправы и линзы, соответственно;

- коэффициенты линейного расширения материалов компенсатора, оправы и линзы, соответственно;  - изменение температуры. Так как

- изменение температуры. Так как  , то

, то

. (*)

. (*)

Чтобы не возникали температурные деформации дифракционной решетки 1, зафиксированной в оправе 2 юстировочными винтами 3

(рис. 2.36, б), необходимо чтобы ширина “в”, размер паза а оправы и коэффициенты линейного расширения оправы  , решетки

, решетки  и винтов

и винтов  , причем

, причем  или

или  , подчинялись соотношениям, аналогичным выражению (*):

, подчинялись соотношениям, аналогичным выражению (*):

;

;

.

.

Рис. 2.36. К расчету термокомпенсатора

1.2. Принципы конструирования узлов и функциональных устройств оптических приборов

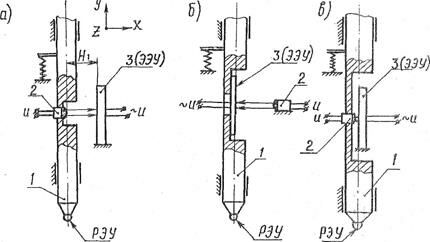

Узлы и функциональные устройства (ФУ) представляют собой более сложные, чем соединения, сборочные единицы, состоящие из большего числа деталей и элементов, которые могут выполнить совместно с другими составными частями ОП (или самостоятельно) определенную функцию. Это, например, объективы, окуляры, механизмы, сканирующие устройства, устройства крепления источников и приемников излучения, затворы, диафрагмы, столики, датчики и т.п. В узлах и ФУ целесообразно различать рабочие (исполнительные), базовые (несущие) и эталонные (образцовые) детали и рабочие (РЭУ), базовые (БЭУ) и эталонные (ЭЭУ) элементы.

Основные показатели качества узлов и ФУ — точность (расположения РЭУ относительно БЭУ и ЭЭУ) передачи и преобразования информации, качество создаваемого изображения, надежность и технологичность.

Рассматриваемые в следующих разделах принципы заключаются в общих правилах конструирования механических и оптических ФУ прибора, позволяющих оптимизировать их структуру, внутренние связи и взаимодействие элементов с целью повышения упомянутых показателей качества создаваемых ФУ.

1.2.1. Принцип Аббе

|

По этому принципу, называемому также принципом исключения компараторной погрешности, эталонный элемент устройства должен быть расположен соосно с рабочим элементом (или измеряемым объектом). В этом случае уменьшается погрешность взаимного линейного расположения эталонного и рабочего элементов при возникновении поворотов деталей из-за технологических или эксплуатационных погрешностей (зазоров, погрешностей формы контактирующих поверхностей, деформаций, биений и т.п.).

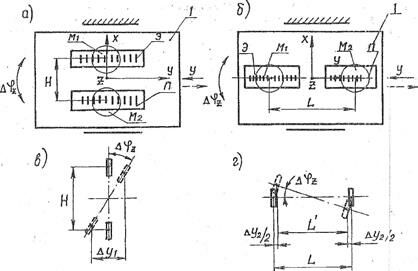

Рис.44 Схемы, поясняющие принцип Аббе

На рис. 44 показан классический пример, давший название принципу с поперечным (рис. 44, а) и продольным (рис. 44, б) компараторами. На каретке 1, перемещаемой вдоль оси Y, установлены эталонная (Э) и поверяемая (П) шкалы, взаимное положение штрихов которых измеряется с помощью отсчетных микроскопов М1, М2.

В поперечном компараторе, из-за поворотов каретки (∆φz) вокруг оси Z, обусловленных погрешностями направляющих, возникает значительная погрешность измерения ∆Y1 первого порядка малости, пропорциональная расстоянию H между шкалами (рис. 44, в):

∆Y1 = НSin∆φz ≈ Н∆φz

Чтобы исключить погрешность первого порядка, Аббе предложил расположить эталонную и поверяемую шкалы соосно, преобразовав компаратор в продольный (компаратор Аббе). В этом случае погрешность измерения из-за поворотов каретки будет лишь второго порядка малости (рис. 44, г):

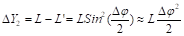

Рассмотрим типовые примеры на соблюдение и нарушение этого принципа в некоторых устройствах ОП. На рис. 45 изображена измерительная пиноль 1

|

Рис.45 Пример правильной установки измерительного растра – дифракционной решетки

длиноизмерительной машины, перемещающаяся в шарикоподшипниковых направляющих 2. Эталонным элементом пиноли является измерительный растр (дифракционная решетка) 3, установленный для соблюдения принципа Аббе соосно с наконечником (РЭУ), контактирующим с измеряемым объектом. Если бы растр был установлен так, как показано пунктирной линией (на верхней поверхности пиноли), то из-за неизбежных поворотов пиноли при ее движении вдоль оси Y возникала бы значительная погрешность измерения.

С явным нарушением принципа Аббе выполнена конструкция окулярного микрометра типа МОВО (ГОСТ 7865-77), схема которого изображена на рис. 46. Здесь 1— подвижная сетка с маркой в виде би-штриха и косого креста, а также грубой шкалой; 2 — точная шкала (лимб); 3, 4 — цилиндрическое и цилиндроконическое колеса; 5 — гайка; 6 — винт; 7 — пружина. Перемещение (Y) марки подвижной сетки осуществляется гайкой 5 при повороте винта 6 и связано с поворотом лимба зависимостью

где Z4, Z3 — числа зубьев соответствующих колес; К, Р — число заходов и шаг резьбы винтового механизма; X — угол поворота точной шкалы.

При движении сетки из-за погрешностей направляющих происходит ее поворот вокруг оси Z (∆φz), что вызывает погрешность расположения марки сетки относительно изображения объекта наблюдения и гайки отсчетного винтового механизма, так как объект наблюдения (марка) и винтовой механизм (гайка) расположены несоосно (имеется вылет Н):

∆Y∆φz≈ Н∆φz.

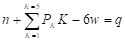

На рис. 47 изображены схемы конструкций фотоэлектрического индикатора перемещений, используемого в некоторых случаях вместо широко известного механического индикатора часового типа.

|

Рис.46 Окулярный микрометр выполнен с нарушением принципа Аббе

1- подвижная сетка, 2 –точная шкала (лимб). 3 ,4 – зубчатые колеса, 5 – гайка, 6 – винт, 7 – пружина.

Величина перемещения измерительной пиноли 1, контактирующей, сферическим (или плоским) рабочим элементом (РЭУ) с поверяемым объектом, определяется с помощью линейного позиционно-чувствительного приемника 3 (например, типа "Мультискан"), на котором светодиодом 2 создается световая зона. При смещении световой зоны по приемнику снимаемое с него электрическое напряжение изменяется по соотношению

где L0=18 мм — длина чувствительной площадки приемника; U0 — номинальное напряжение; X — величина смещения световой зоны (служит мерой искомого перемещения пиноли).

Конструкция, показанная на рис. 47, а, выполнена с нарушением принципа Аббе, так как позиционный приемник, являющийся эталонным элементом устройства (ЭЭУ), установлен несоосно с рабочим элементом пиноли. Поэтому повороты (∆φz) пиноли вокруг оси Z, возникающие при ее движении, приведут к дополнительному смещению световой зоны по приемнику на величину

∆Y∆φz≈ Н1∆φz,

т.е. вызовут погрешность измерения первого порядка.

Во втором варианте конструкции (рис. 47, б, в), где принцип Аббе соблюден, эти дефекты приведут к погрешности измерения второго порядка малости.

|

Расположение эталонного элемента устройства соосно с рабочим элементом, являясь

Рис.47 Измерительные пиноли индикаторов

необходимым условием соблюдения принципа Аббе, не всегда достаточно для исключения погрешности измерения первого порядка малости при возникновении поворотов элементов [13]. И наоборот, известны конструктивные решения, выполненные с нарушением принципа Аббе, но не вызывающие

погрешностей измерения при поворотах элементов, благодаря взаимокомпенсации составляющих этой погрешности.

Примерами могут служить оптические отсчетные устройства длиноизмерительных машин, разработанные Эппенштейном (принцип Эппенштейна) [3] и конструкторами фирмы ЛОМО (Авторское свидетельство N 504442).

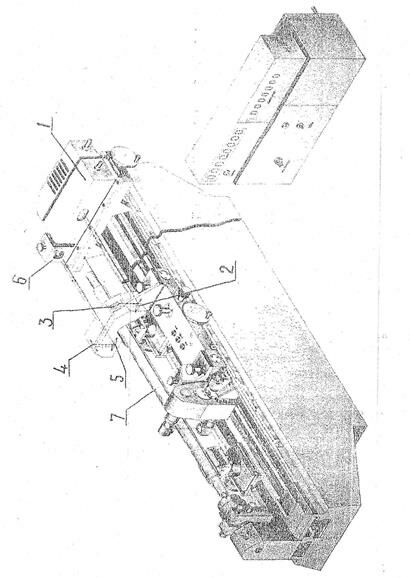

Разработанный на ЛОМО проект длиноизмерительной машины (реализован фирмой Карл-Цейсс) имеет отсчетное устройство, основанное на лазерном интерферометре и системе зеркал, закрепленных на измерительной (подвижной) каретке машины (рис. 48). Конструкция устройства не соответствует принципу Аббе, так как измеряемый объект (винт) 7 и элементы эталонной измерительной системы 1-6 не расположены на одной оси. Однако, благодаря симметричному расположению зеркал 2-5 относительно оси пиноли, здесь происходит взаимокомпенсация погрешностей расположения зеркал относительно отражающей триппель призмы 6 и интерферометра 1 при поворотах каретки, т.е. не возникает погрешность первого порядка малости измерения расстояний.

1.2.2. Принцип кратчайшей цепи преобразования

Так же, как и кратчайшая размерная цепь (позволяющая получить более высокую точность размера замыкающего звена), кратчайшая цепь преобразования, содержащая минимальное число преобразователей, позволяет получить более высокую точность функционирования устройства, благодаря меньшему числу источников погрешностей.

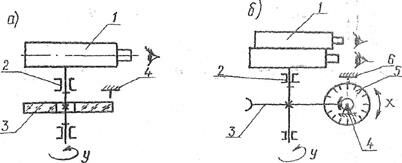

Сравним, например, теодолит и стереотрубу, функциональные схемы которых изображены на рис. 49. Горизонтальные углы на местности измеряются теодолитом (рис. 49, а) при наведении зрительной трубы 1 на объект наблюдения (рейку) ее разворотом вокруг вертикальной оси 2 с помощью лимба 3 и индекса (отсчетной системы) 4. Измерения горизонтальных углов стереотрубой осуществляются наведением зрительных труб 1 на объект их разворотом вокруг вертикальной оси 2 с помощью отсчетной червячной передачи 3, 4 и лимба 5 с индексом 6.

Теодолит, содержащий всего одну кинематическую пару (осевую систему), существенно превосходит по точности (погрешность измерения углов точными и грубыми теодолитами: ∆у = 2"-30") стереотрубу, кинематическая цепь которой содержит две осевые системы и отсчетную червячную передачу. Точность стереотруб не превосходит одной-двух минут и обуславливается, главным образом, кинематической погрешностью червячной передачи. Типовыми примерами могут служить также известные конструкции окулярных микрометров (рис. 50). На рис. 50, а, б изображена функциональная схема и вид поля зрения обычного винтового окулярного микрометра. Оператор, наблюдая в окуляр 1, совмещает с изображением объекта наблюдения марку (косой крест или би-штрих) подвижной сетки 3, перемещая ее с помощью отсчетного винтового механизма 4-6. Отсчет формируется с помощью точной 6 и грубой 2 шкал. Точность работы окулярного микрометра в существенной степени зависит от погрешности винтового механизма и обычно не превосходит 8-10 μ.

В спиральном окулярном микрометре (рис. 50, в, г) измерения производят при совмещении изображения с маркой (в виде двойной би-спирали) сетки 3, путем ее разворота с помощью зубчатой передачи 4, 5.

|

Рис.48

|

Рис.49 Функциональные схемы теодолита (а) и стереотрубы (б)

|

Благодаря тому, что точная шкала расположена на самой сетке 3 (см. поле зрения окуляра), информационная: цепь уменьшается и погрешность зубчатой передачи не влияет на точность измерений, достигаемой, примерно, 5-6 μ .

Более высокую точность измерений можно получить с помощью фотоэлектрического

Рис.50 Функциональные схемы окулярных микрометров

окулярного микрометра, схема и вид поля зрения которого изображены на рис. 50 д, е. Здесь винтовой механизм 3, 4 также является только

приводом перемещения сетки 2 с маркой и измерительным растром, находящимся в оптическом сопряжении с индикаторным растром 7. При перемещении сетки происходит модуляция светового потока, проходящего от источника света 5 через конденсор 6, измерительный и индикаторный растры на фотоприемники 8, сигналы с которых позволяют определить искомую величину перемещения марки сетки. Информационная цепь преобразования по сравнению с винтовым окулярным микрометром (рис. 50, а) здесь также уменьшена.

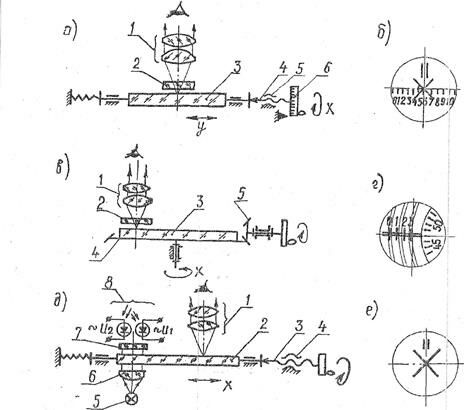

1.2.3. Принцип наибольших масштабов преобразования

Согласно этому принципу функциональные элементы, осуществляющие наибольший масштаб преобразования, следует ставить в конце (для устройств, работающих на редукцию) либо в начале (для устройств, работающих на мультипликацию)

|

Рис.51 Кинематические схемы приводов

цепи элементарных преобразователей. В этом случае суммарная погрешность устройства будет ниже.

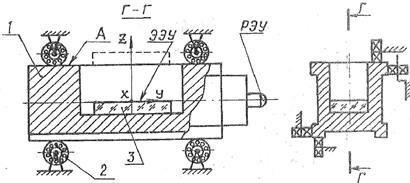

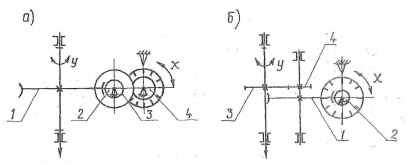

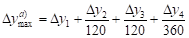

На рис. 51, а, б показаны две схемы отсчетных приборов углоизмерительной бабки (стола). Оба привода состоят из одинаковых червячных 1, 2 и зубчатых 3, 4 пар, но переставленных местами. Червячные пары имеют передаточные отношения i1=1:120, зубчатые - i2=1:3. Выходная координата у связана с входной х соотношением y = i1 i2 х =  . Максимальную погрешность угла поворота ведомого звена привода, изображенного на рис. 51, а, определим из выражения

. Максимальную погрешность угла поворота ведомого звена привода, изображенного на рис. 51, а, определим из выражения

где Δ у1, Δ у2, Δ у3, Δ у4— кинематические погрешности червячного колеса, червяка, зубчатого колеса 3 и 4, соответственно.

Максимальная погрешность другого привода из-за этих причин

Если для упрощения анализа примем, что Δ у1≈ Δ у2≈ Δ у3≈ Δ у4 получим

Таким образом, привод, в котором элементарный преобразователь, имеющий наибольший масштаб преобразования, установлен в конце цепи преобразования, обладает точностью работы примерно в 1,6 раза выше, чем привод, где рассматриваемый принцип не выполняется.

|

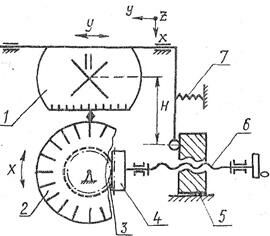

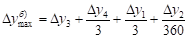

Проанализируем кинематический привод поворота диспергирующей кварцевой призмы 6 спектрофотометра СФ-16 (рис. 52). Угол у поворота призмы, установленной на столе 7, связан с

Рис.52 Функциональная схема спектрофотометра

углом х поворота задающего устройства (шкалы, шагового двигателя, углового датчика и т.п.) 1 прибора зависимостью

где z1, z2 —числа зубьев зубчатых колес 3 и 2; К, Р — число заходов и шаг резьбы винтового механизма 4; В — длина рычага 5; l — перемещение гайки винтового механизма.

Конструктор, руководствуясь заданной величиной y≈5°, значением х≥360° (обусловленным характеристиками задающего устройства), определяет конструктивные параметры зубчатого, винтового и рычажного механизмов. При этом возникает вопрос оптимального перераспределения масштаба преобразования передачи (Х/У) между этими механизмами, так как можно, например, создать большую редукцию на зубчатой передаче (малое отношение z1/z2) и винтовой (малое значение р), уменьшив редукцию рычажной (уменьшить R), но можно поступить и наоборот. Так как погрешности зубчатого и винтового механизмов передаются на погрешность угла поворота призмы (Δ y) через рычажный механизм обратно пропорционально длине его рычага (1/R), то для достижения более высокой точности работы всего привода выгодно иметь длину рычага в рамках заданных габаритов как можно больше. Данное обстоятельство обуславливает уменьшение масштаба преобразования зубчатой передачи и винтовой в пользу рычажной, что соответствует рассматриваемому принципу конструирования.

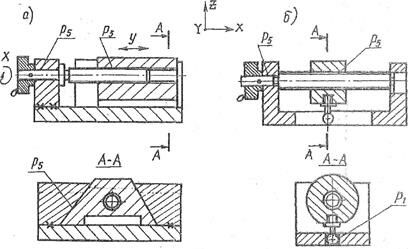

1.2.4. Принцип отсутствий избыточных связей и местных подвижностей в механизмах приборов

Избыточные связи в механизмах приборов приводят к объемным деформациям звеньев, увеличению трения в кинематических парах, затрудняют сборку и регулировку механизмов. В результате ухудшается точность, надежность и технологичность сборки последних. Местные подвижности менее опасны и обусловлены дополнительной рабочей подвижностью некоторых звеньев. Наличие избыточных связей и местных подвижностей в механизмах можно определить на основании анализа их структуры [8], используя выражение, аналогичное выражению (3):

|

(6)

где п — число ведущих звеньев механизма; Рк — класс кинематической пары; К — число пар данного класса; w — число подвижных звеньев.

Рис.53 Винтовые механизмы

Проанализируем выполнение принципа для винтового механизма, изображенного на рис. 53, а. Соединение винта с подшипником представляет собой пару пятого класса, соединение винта с гайкой и гайки с направляющими типа "ласточкин хвост" — также пары пятого класса. В результате из выражения (6) получим

q= 1+5·3 -6·2 = +4.

|

Следовательно, механизм имеет четыре избыточных связи. Для соблюдения принципа следует изменить, например, конструкцию направляющих гайки, как показано на рис. 53, б, превратив ее в пару первого класса (отнять только разворот вокруг оси X), тогда

q= 1+5·2 +1·1-6·2 = 0 .

Рис.54 Шарниры параллелограммного механизма

На рис. 54 изображена схема параллелограммного механизма. Если все его шарниры выполнить в виде пар пятого класса, то

q = 1+5·4 -6·3 = +3.

Такой механизм будет иметь деформации и проблемы при сборке. Выполнив соединение шатуна с кривошипом и коромыслом в виде сферических шарниров (т.е. пар третьего класса), получим

q = 1+5·2 +3·2-6·3 = -1.

Это означает, что одно из звеньев, а именно — шатун, имеет местную подвижность — возможность разворота вокруг собственной оси. Данное обстоятельство не приводит к возникновению деформации или усложнению сборки параллелограмма, однако требует, например, точного изготовления сфер сферических наконечников.

Выполнив соединение шатуна с кривошипом в виде пары третьего, а с коромыслом — четвертого класса, получаем

q = 1 + 5·2 + 4·1 + 3·1 -6·3 = 0,

т.е. конструкцию без избыточных связей и местных подвижностей.

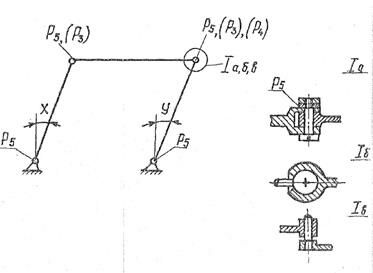

Весьма интересно сравнить два типовых привода, широко используемых в приборостроении: червячный (рис. 55, а) и червячно-зубчатый (рис. 55, б).

Рис.55 Червячный привод

Если соединения осей вращения червяка и червячного колеса представляют собой кинематические пары пятого класса, то, учитывая, что сопряжение червяка с червячным колесом представляет собой пару третьего класса, имеем

q=1+5·2 +3·1-6·2 = +2.

Эти избыточные связи приводят к известным на практике необходимым регулировкам или прикаткам данного механизма при сборке, если требуется получить высокую точность, чувствительность и плавность его работы.

Сопряжение червяка с косозубым колесом создает пару первого класса, поэтому для привода, изображенного на рис. 55, б, имеем

Этот результат подтверждает известное в практике преимущество подобного механизма по сравнению с обычным червячным при создании приводов, обладающих высокой плавностью и чувствительностью движения. Например, при создании фирмой ЛОМО шестиметрового телескопа q = 1 + 5·2 + 1·1-6·2 = 0.

привод его наведения был основан именно на таком механизме.

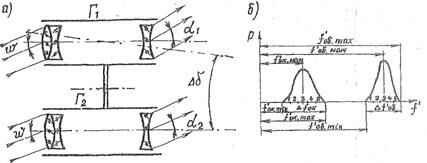

1.2.5. Принцип необходимости юстировки оптических систем

При конструировании оптических функциональных устройств следует производить проверку необходимости их юстировки и предусматривать в конструкции возможность ее выполнения.

Данное правило вызвано спецификой оптических ФУ, заключающейся в том, что обычно подавляющее большинство из них не может непосредственно после сборки обеспечить необходимые показатели качества (связанные с изображением). Требуется проведение дополнительных мероприятий по устранению и компенсации тех или иных погрешностей путем подвижек, регулировок, деформаций, дополнительной обработки деталей, воздействия на их свойства или результат функционирования и т.п. для получения устройства, функционирующего с заданными характеристиками — т.е. требуется то, что принято называть юстировкой.

Обусловлено данное обстоятельство тем, что даже незначительные отклонения характеристик материалов оптических деталей от их номинального значения (в третьем, четвертом и даже пятом знаках после запятой), погрешности изготовления их размеров, формы, расположения приводят к порче качества изображения, создаваемого оптической системой, неправильной его ориентации и другим дефектам.

Рассмотрим элементарный пример, аналогичный приведенному в работе [15].

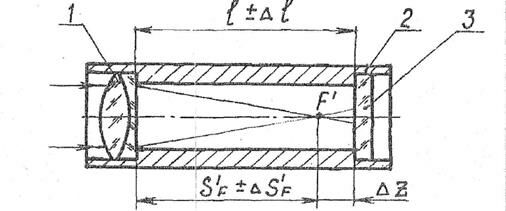

Рис.56 Телескопическая трубка

На рис. 56 изображена конструкция телескопической трубки, в которой склеенный объектив строит изображение на сетке (ПЗС приемнике). Из-за погрешности заднего вершинного фокального отрезка (ΔS’F) объектива 1, погрешности расстояния (Δl) между опорными торцами трубки 2, изображение, строящееся объективом в фокальной плоскости, будет располагаться на расстоянии ΔZ от плоскости; сетки (чувствительной площадки приемника) 3.

В лучшем случае допуск на ΔZ не должен превышать дифракционной глубины резкости объектива Тд:

где λ — рабочая длина волны излучения; А' — задняя апертура объектива. Для светосильных объективов этот допуск равен обычно нескольким микронам, для несветосильных — нескольким десяткам микрон. Например, для объектива с фокусным расстоянием f'=100 мм и световым диаметром 20 мм при λ=0,55 мкм получаем

Выполнить такой допуск не представляется возможным, так как даже если будет точно выдержан отрезок l, то обеспечить погрешность вершинного фокусного расстояния с такой точностью практически нельзя. Известно, что в серийном производстве погрешность фокусных расстояний объективов достигает 0,5-1% f'. В нашем случае Δf' ≈ ΔS’F ≈ (0.5-1)% ·100 мм = (0.5-1) мм , т.е. в 20-40 раз может превышать допустимое значение. Следовательно, в конструкции телескопической трубки необходимо предусмотреть возможность юстировки расстояния между объективом и сеткой (приемником) для совмещения плоскости изображения с плоскостью сетки (с помощью ступенчатых компенсаторов, регулировочных устройств и т.п. [11]).

|

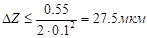

Рис.57 Схема к расчету параллельности осей бинокля

Рассмотрим возможность обеспечения параллельности между собой осей пучков лучей, выходящих из окуляров бинокля (рис. 57, а). Непараллельность осей возникает, в частности, из-за неравенства увеличений (Г1≠Г2) в трубках бинокля и непараллельности геометрических осей трубок (Δδ).

Из-за неравенства увеличений: непараллельность осей (Δα)

Δα = α1 – α2= w (Г1-Г2) = ω·ΔГ

Допуск на непараллельность пучков лучей (исходя из физиологии зрительного аппарата человека) не должен превышать в вертикальной плоскости 15' (в горизонтальной плоскости он шире и достигает 40' при конвергенции осей и 20' при их дивергенции).

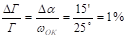

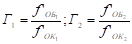

Определим допуск на относительную разность увеличений в трубках:

где ω, ωок — половина угла поля зрения объектива и окуляра, соответственно (в нашем примере ωок =25°). Увеличение в трубках, как известно) равно отношению фокусных расстояний объективов и окуляров:

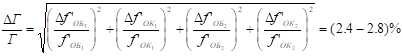

Учитывая, что погрешность фокусного расстояния объектива в серийном производстве достигает 1%, а окуляра 2-8%, максимальное вероятное значение разности увеличений трубок может достичь значений

Компенсировать эту погрешность можно юстировкой фокусного расстояния одного из окуляров либо, что более рационально, учитывая крупносерийность производства биноклей, селекцией объективов и окуляров по фокусным расстояниям, комплектуя их таким образом, чтобы разность увеличений в трубках не превышала допустимого значения.

Бесплатная лекция: "О праве войны" также доступна.

Для этого поля рассеяния фокусных расстояний объективов и окуляров относительно их номинальных значений f’ОБ.НОМ , f’ОК.НОМ разбивают на несколько диапазонов (групп), а затем, измеряя фактическое значение их фокусных расстояний, осуществляют комплектовку по группам (рис. 57, б). Число комплектовочных групп будет зависеть от величины поля рассеяния, определяемого максимальными f’ОБ.MAX , f’ОК.MAX и минимальными f’ОБ.MIN , f’ОК.MIN значениями погрешностей фокусных расстояний.

Непараллельность геометрических осей трубок (Δδ) приводит к непараллельности осей пучков лучей на величину Δα = Δδ/(Г-1). Для бинокля, имеющего увеличение, например, 6х (крат), получаем допуск на Δδ, равный

Δδ = 15'/5х = 3'

Такой допуск, учитывая, что он будет обусловлен погрешностями расточек отверстий под объективы и окуляры, зазорами в посадках, децентрировками самих объективов и окуляров и другими факторами, выдержать весьма сложно. Если же трубки бинокля имеют шарнир для раздвижки окуляров по базе глаз наблюдателя (ось шарнира, в свою очередь, должна быть параллельна оси поворотной трубки), то обеспечить допуск практически невозможно, и следует предусмотреть юстировку параллельности геометрических осей трубок и шарнира [11].

Следует подчеркнуть то обстоятельство, что юстировка является весьма трудоемким процессом, выполняется высококвалифицированными рабочими, требует использования специальной оснастки, инструмента, прецезионных средств контроля. Поэтому к юстировке следует прибегать только в случаях, когда она действительно необходима для достижения требуемых показателей качества, либо доказана ее экономическая целесообразность.

Методика определения необходимого числа юстируемых параметров (компенсаторов), диапазона и чувствительности юстировки, а также способы и устройства юстировки типовых узлов изложены в литературе [11].