Резьбовые соединения

4. Резьбовые соединения

4.1. Общие сведения

Среди разъемных соединений наиболее распространены резьбовые соединения. Их создают болты, винты, шпильки, гайки и другие детали, снабженные резьбой – основным элементом резьбового соединения.

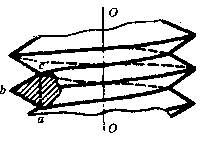

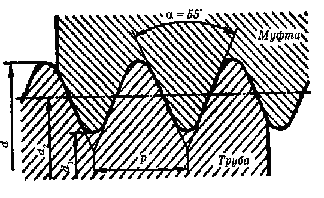

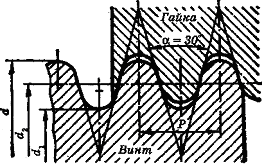

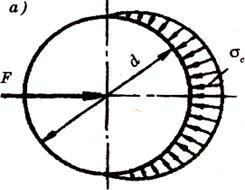

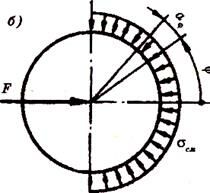

Резьба (рисунок 4.1) – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Рисунок 4.1 – Выступы. Контур

По форме основной поверхности различают цилиндрическую и коническую резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.

Профиль резьбы – контур (например, аbс на рисунке 4.1) сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах.Если резьбовые выступы расположены по двум или нескольким параллельным винтовым линиям то они образуют многозаходную резьбу. По числу заходов различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.

Методы изготовления резьбы

Рекомендуемые материалы

1. Нарезкой вручную метчиками или плашками. Этот метод применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты,винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьем на деталях из стекла, пластмассы, металлокерамики и др.

6.

|

Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д.

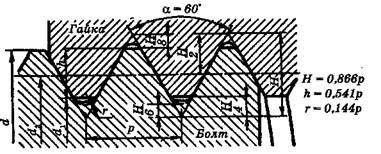

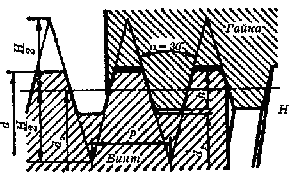

Рисунок 4.2 – Метрическая резьба

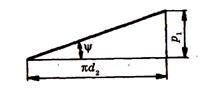

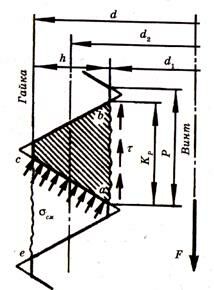

Геометрические параметры резьбы. На рисунке 4.2 d – наружный диаметр; d1 – внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений размеров диаметров); d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р – шаг резьбы (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы); ph – ход винта для многозаходных резьб, равный произведению шага на число заходов; α – угол профиля;  – угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

. (4.1)

. (4.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Рисунок 4.3 – Развертка винтовой линии по среднему диаметру

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Метрическая резьба (рисунок 4.2). Это наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника, следовательно,  = 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом (таблица 4.1).

= 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом (таблица 4.1).

Таблица 4.1 – Резьба метрическая по ГОСТ 9150-81 (выборка), размеры в мм по рисунку 4.2

| Номинальный диаметр резьбы d | Резьба с крупным шагом | Резьба с мелким шагом | ||||

| Шаг резьбы p | Внутренний диаметр dl | Средний диаметр d2 | Шаг резьбы p | Внутренний диаметр d1 | Средний диаметр d2 | |

| 10 | 1,5 | 8,376 | 9,026 | 1,25 | 8,647 | 9,188 |

| 12 | 1,75 | 10,106 | 10,863 | 1,25 | 110,647 | 11,188 |

| 16 | 2 | 13,835 | 14,701 | 1,5 | 14,376 | 15,026 |

| 20 | 2,5 | 17,294 | 18,376 | 1,5 | 18,376 | 19,026 |

| 24 | 3 | 20,752 | 22,051 | 2 | 21,835 | 22,701 |

| 30 | 3,5 | 26,211 | 27,727 | 2 | 27,835 | 28,701 |

| 36 | 4 | 31,670 | 33,402 | 3 | 32,752 | 34,051 |

В качестве основной крепежной применяют резьбу с крупным шагом, так как она менее чувствительна к износу и неточностям изготовления. Резьбы с мелким шагом меньше ослабляют деталь и характеризуются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии  мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

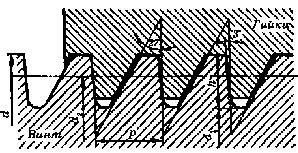

Трубная цилиндрическая резьба (рисунок 4.4) – мелкая с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным. Применяется для соединения труб. Изготавливается по ГОСТ 6357-81.

Трубная коническая резьба обеспечивает высокую плотность соединения. Изготавливается по ГОСТ 6211-81.

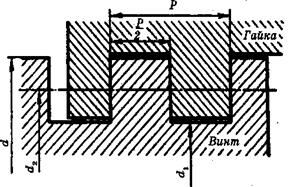

Трапецеидальная резьба (рис. 4.5) – основная резьба в передаче винт–гайка. Ее профиль – равнобочная трапеция с углом  = 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

= 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

Упорная резьба (рисунок 4.6) имеет профиль в виде неравнобочной трапеции с углом 27°. Для возможности изготовления резьбы фрезерованием рабочая сторона профиля имеет угол наклона 3°. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает усталостную прочность винта. Применяется в передаче винт–гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов и т. д.). Изготовляется по ГОСТ 10177-81.

|

Рис 4.4 – Трубная резьба Рис 4.5 – Трапецеидальная резьба

Рис. 4.7 – Прямоугольная резьба Рис. 4.6 – Упорная резьба

Рис. 4.8 – Круглая резьба

Прямоугольная резьба (рисунок 4.7) имеет квадратный профиль резьбы. Из всех резьб имеет самый большой КПД, так как угол профиля резьбы  = 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

= 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

Круглая резьба (рисунок 4.8), у которой профиль состоит из дуг, сопряженных короткими прямыми линиями. Угол профиля

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

Конструктивные формы резьбовых соединений. Для соединения деталей применяют болты, винты и шпильки с гайками.

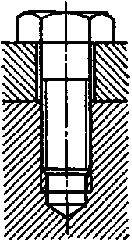

Соединения болтами (рисунок 4.9) наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Применяются для скрепления деталей небольшой толщины, а также деталей, материал которых не обеспечивает достаточной прочности резьбы.

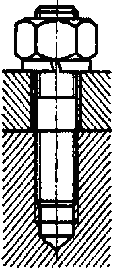

Соединения винтами (рисунок 4.10) применяются для скрепления деталей, одна из которых имеет большую толщину. В отличие от болта винт ввинчивается в резьбовое отверстие детали, гайка при этом отсутствует.

|  | ||

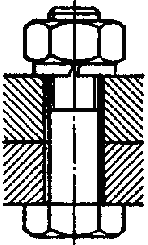

Соединения шпильками (рисунок 4.11) применяются тогда, когда по условию эксплуатации требуется частая разборка и сборка соединения деталей, одна из которых имеет большую толщину. Применение винтов в этом случае привело бы к преждевременному износу резьбы детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи специального шпильковерта.

|

Рис. 4.9 Рис. 4.10 Рис. 4.11

Соединение болтом Соединение винтом Соединение шпилькой

Рисунок 4.13 – Формы стержня болтов и винтов

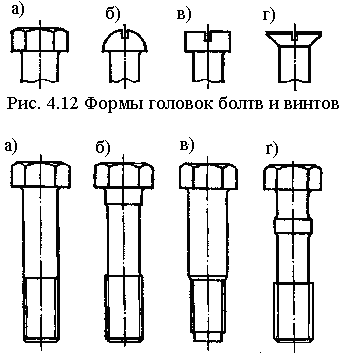

Стандартные крепежные детали. Различают следующие основные типы болтов и винтов. В зависимости от формы головки болты и винты бывают с шестигранными (рисунок 4.12, а), полукруглыми (рисунок 4.12, б), потайными (рисунок 4.12, в) и другими головками. Форму головки выбирают в зависимости от необходимого усилия затяжки, пространства поворота ключа, внешнего вида и т. д. Болты и винты с шестигранными головками применяют чаще других, так как они допускают большое усилие затяжки и требуют небольшого поворота гаечного ключа (1/6 оборота) до перехвата.

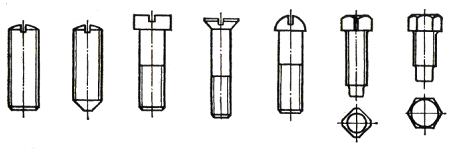

В зависимости от формы стержня болты и винты бывают с нормальным стержнем (рисунок 4.13, а); с подголовком (рисунок 4.13, б); с точно обработанным утолщенным стержнем для постановки без зазора в отверстие из-под развертки (рисунок 4.13, в); со стержнем уменьшенного диаметра ненарезанной части для повышения упругой податливости и выносливости при динамических нагрузках (рисунок 4.13, г).

В зависимости от точности изготовления болты и винты выполняют нормальной и повышенной точности.

В зависимости от назначения болты и винты бывают общего назначения, установочные и специальные. Установочные винты применяют для фиксации положения деталей, например, при соединении двух валов с помощью втулки и шпонок, осевая фиксация втулки относительно вала осуществляется с помощью установочных винтов. По форме головок и концов они имеют большую разновидность (рисунок 4.14).

Рисунок 4.14 – Установочные винты

Рисунок 4.15 – Примеры специальных болтов

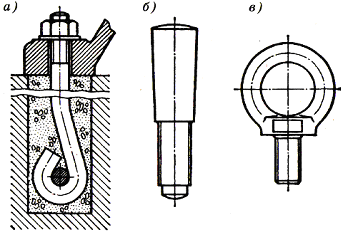

К специальным болтам относятся фундаментные (рисунок 4.15, а), болты конусные для отверстий из – под развертки (рис. 4.15, б), грузовые винты (рым-болты, рисунок 4.15, в) и многие другие.

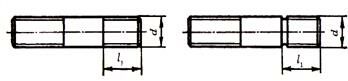

Шпильки изготавливают по ГОСТ 11765-81 без проточки (рисунок 4.16, а) и с проточкой (рисунок 4.16, б). В зависимости от материала детали глубина завинчивания шпилек в гнездо различная. Для чугунных деталей применяют шпильки с глубиной завинчивания  ℓ ≈ 1,35d (тип I), для стальных

ℓ ≈ 1,35d (тип I), для стальных  ℓ ≈ d (тип II). При динамических нагрузках прочность шпилек выше, чем прочность болтов.

ℓ ≈ d (тип II). При динамических нагрузках прочность шпилек выше, чем прочность болтов.

Рисунок 4.16 – Шпильки

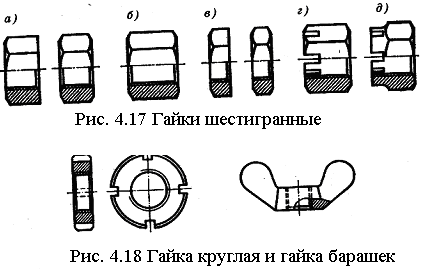

Гайки имеют несколько основных типов. В зависимости от формы гайки бывают шестигранные (рисунок 4.17), круглые (рисунок 4.18, а), гайки-барашки (рисунок 4.18, б) и др. Наиболее часто используются шестигранные гайки. В зависимости от высоты шестигранные гайки бывают нормальные (рисунок 4.17, а), высокие (рисунок 4.17, б) и низкие (рисунок 4.17, в). Высокие гайки применяют при частых разборках и сборках для уменьшения износа резьбы. Прорезные (рисунок 4.17, г) и корончатые (рисунок 4.17, д) гайки также выполняют высокими. В зависимости от точности изготовления шестигранные гайки, аналогично болтам, бывают нормальной и повышенной точности. Круглые гайки применяют для фиксации деталей при малых осевых нагрузках.

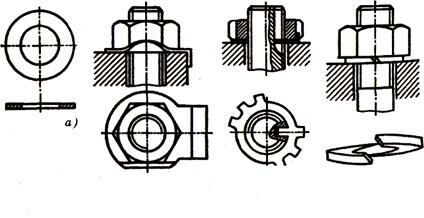

Шайбы устанавливают под гайки, под головки болтов и винтов. Назначение шайб – увеличение опорной поверхности, предохранение деталей от задиров. Специальные шайбы служат для стопорения. Наибольшее распространение в машиностроении получили шайбы круглые черные и чистые (рисунок 4.19, а). Первые изготовляют штамповкой, вторые вытачивают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы (рисунок 4.19, б) применяют для стопорения гайки. Шайбу круглую лепестковую (рисунок 4.19, в) применяют для стопорения круглых гаек со шлицами, шайбу круглую пружинную (рисунок 4.19, г) – для стопорения любых гаек.

Рисунок 4.19 – Специальные шайбы для стопорения

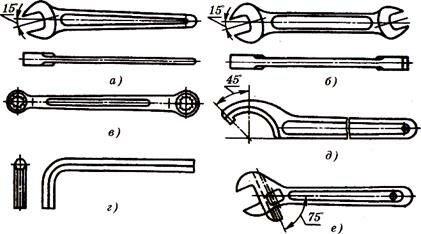

Инструмент для завинчивания и отвинчивания. Завинчивают и отвинчивают винты и гайки (кроме винтов со шлицем под отвертку) ключами (рисунок 4.20).

Для винтов и гаек с шестигранными и квадратными головками при наличии свободного доступа обычно применяют ключи обыкновенные (рисунок 4.20, а) или двусторонние (рисунок 4.20, б).

Последние изготовляют с двумя растворами. Замкнутый ключ с удвоенным числом граней (рисунок 4.20, в) позволяет завинчивать гайки при повороте ключа на уменьшенный угол.

При отсутствии свободного доступа к головкам и гайкам с боковых сторон применяют торцевые ключи с прямым стержнем и захватом по всем граням.

Для винтов с внутренним шестигранником применяют ключи в виде шестигранного прутка, изогнутого под углом 90° (рисунок 4.20, г).

Рисунок 4.20 – Гаечные ключи

Ключ для круглых шлицевых гаек показан на рисунке 4.20, д.

При редком завинчивании и отвинчивании винтов и гаек разных размеров применяют раздвижные ключи с регулируемым раствором (рисунок 4.20, е). Однако эти ключи не допускают таких больших моментов затяжки, как нераздвижные, и менее долговечны.

Важное значение для прочности винтов, особенно подверженных переменной нагрузке, имеет установление и контроль требуемой силы начальной затяжки. Применяют следующие способы затяжки с контролем силы:

1. Ключами предельного момента. При превышении этого момента происходит проскальзывание.

2. Динамометрическими ключами, имеющими обычно упругую рукоятку, прогибы которой, пропорциональны замеряемому моменту. В связи с переменностью коэффициента трения и плотности резьбы точность установления начальной затяжки по моменту невелика.

3. Поворотом гайки на рассчитанный заранее угол от положения соприкосновения.

4. С помощью тарированных упругих шайб, которые при достижении расчетной нагрузки распрямляются и становятся жесткими.

Наиболее точно можно определить силу начальной затяжки с помощью измерения удлинения болта.

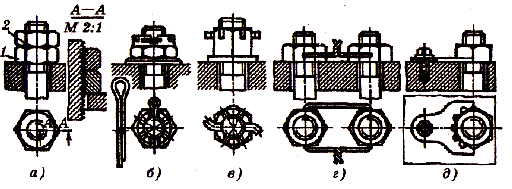

Специальные способы стопорения резьбовых соединений. Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе. Во избежание самоотвинчивания гаек, винтов применяют особые устройства, называемые гаечными замками. На рисунке 4.19 показаны некоторые конструкции гаечных замков с помощью шайб. При установке контргайки 2 (рисунок 4.21, а) создается дополнительное натяжение и трение в резьбе. Самоотвинчивание гайки 1 затрудняется. При установке шплинта (рисунок 4.21, б, в) или при обвязке группы болтов проволокой (рисунок 4.21, г) гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью планки (рисунок 4.21, д) и т. д.

Конструктор должен уделять большое внимание предохранению резьбовых соединений от самоотвинчивания.

Рисунок 4.21 – Стопорение фиксирующими деталями

4.2. Момент завинчивания, КПД и условие самоторможения

Соотношения между силами и моментом завинчивания в резьбовом соединении. Вначале изучим зависимости для прямоугольной резьбы, а потом распространим их и на другие типы резьб.

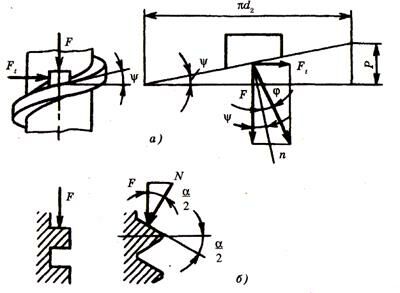

При рассмотрении сил в винтовой паре удобно резьбу развернуть по среднему диаметру d2 в наклонную плоскость, а гайку заменить ползуном (рис. 4.22, а). Сила взаимодействия наклонной плоскости с ползуном при относительном движении представляет собой равнодействующую нормальной силы и силы трения. Следовательно, эта сила наклонена к нормали п под углом трения ф. В результате разложения силы получаем

, (4.2)

, (4.2)

где Ft – движущая окружная сила; F – осевая сила на винте;

– угол подъема винтовой линии резьбы.

– угол подъема винтовой линии резьбы.

Окружная сила трения в треугольной резьбе больше, чем в прямоугольной резьбе. Соотношение окружных сил трения в прямоугольной и треугольной резьбах удобно рассмотреть на моделях с кольцевыми витками, приняв угол подъема резьбы, равной нулю (рисунок 4.22, б).

Рисунок 4.22 – Силы взаимодействия между винтом и гайкой

Окружная сила трения для витка прямоугольного профиля Для витка треугольного профиля F1=Nf

Для витка треугольного профиля

, (4.3)

, (4.3)

где  ;

;  – угол профиля резьбы, откуда приведенный коэффициент трения

– угол профиля резьбы, откуда приведенный коэффициент трения

. (4.4)

. (4.4)

Таким образом, силу трения в треугольной резьбе можно определить так же, как в прямоугольной, только вместо действительного коэффициента трения надо пользоваться приведенным, равным действительному, деленному на cos(a/2).

Аналогичное соотношение имеет место между углами трения:

. (4.5)

. (4.5)

Для нормальной метрической резьбы угол (сс/2)=30°, а следовательно,

f1 ≈ 1,15

и  = 1,15

= 1,15 (здесь

(здесь  – приведенный угол трения).

– приведенный угол трения).

Для определения движущей окружной силы в треугольной резьбе можно пользоваться выведенной формулой для прямоугольной резьбы, подставив вместо действительного приведенный угол трения.

Момент завинчивания гайки или винта с головкой

Тзав= Тр+Тт, (4.6)

где Тр – момент в резьбе; ТT – момент трения на торце гайки или головки винта. Момент в резьбе

. (4.7)

. (4.7)

Опорную поверхность гайки и головки принимают кольцевой с наружным диаметром, равным размеру под ключ D1 и внутренним диаметром, равным диаметру отверстия под винт d0.

Момент трения на торце гайки или головки

, (4.8)

, (4.8)

где  ;

;  – коэффициент трения на торце гайки.

– коэффициент трения на торце гайки.

Эта удобная для расчета зависимость основана на предположении, что давление на торце гайки увеличивается с уменьшением радиуса. Увеличение давления связано с упругим деформированием тела гайки и уменьшенными путями трения на малых радиусах при завинчивании и отвинчивании.

Момент на торце гайки или головки винта составляет около 50% всего момента затяжки.

Подставив полученные выражения Тр и Тт в формулу для момента завинчивания, получим окончательно

. (4.9)

. (4.9)

При отвинчивании гайки окружная сила Ft и силы трения меняют направление на противоположное. При этом получим Ft = Ftg( ).

).

Момент отвинчивания с учетом трения на торце гайки, по аналогии с моментом завинчивания будет иметь вид

. (4.10)

. (4.10)

Полученные зависимости позволяют отметить:

По формуле (4.9) можно подсчитать отношение осевой силы винта F к силе F, приложенной на ручке ключа,  , которое дает выигрыш в силе. Для стандартных метрических резьб при стандартной длине ключа

, которое дает выигрыш в силе. Для стандартных метрических резьб при стандартной длине ключа

l ≈ 15d

и  = 0,15

= 0,15 = 70 – 80 .

= 70 – 80 .

Стержень винта не только растягивается силой F, но и закручивается моментом Тр.

Условие самоторможения можно записать в виде Тотв > 0, где Тотв определяется по формуле (4.10). Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим tg( ) > 0 или

) > 0 или

ψ < φ1. (4.11)

Для крепежных резьб значение угла подъема  лежит в пределах 2°30' – 3°30', а угол трения

лежит в пределах 2°30' – 3°30', а угол трения  изменяется в пределах 6° (при

изменяется в пределах 6° (при  ) – 16º

) – 16º (при f

(при f 0,3). Таким образом, все крепежные резьбы – самотормозящие. Резьбы для ходовых винтов выполняют как самотормозящие, так и несамотормозящие.

0,3). Таким образом, все крепежные резьбы – самотормозящие. Резьбы для ходовых винтов выполняют как самотормозящие, так и несамотормозящие.

Приведенные выше значения коэффициента трения, свидетельствующие о существенных запасах самоторможения, справедливы только при статических нагрузках. При динамических и вибрационных нагрузках вследствие взаимных микросмещений поверхностей трения коэффициент трения существенно снижается и условие самоторможения нарушается. Происходит самоотвинчивание во избежание которого применяют специальные стопорные устройства (см. Специальные способы стопорения резьбовых соединений).

КПД винтовой пары  определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны и в том и в другом случае, то отношение работ равно отношению моментов

определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. Работа завинчивания равна произведению момента завинчивания на угол поворота гайки. Так как углы поворота равны и в том и в другом случае, то отношение работ равно отношению моментов  , в котором Тзав определяется по формуле (4.9), а Т'зав – по той же формуле, но при

, в котором Тзав определяется по формуле (4.9), а Т'зав – по той же формуле, но при  и

и  :

:

. (4.12)

. (4.12)

Учитывая потери только в резьбе (ТT = 0), найдем КПД только винтовой пары:

. (4.13)

. (4.13)

Формула (4.13) позволяет сделать вывод, что  возрастает с увеличением

возрастает с увеличением  и уменьшением

и уменьшением  .

.

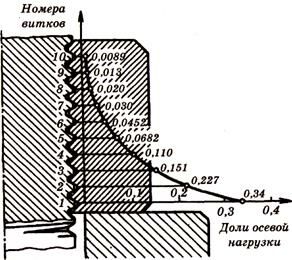

Распределение осевой нагрузки виткам резьбы. При нагружении осевая сила распределяется между витками неравномерно. Неравномерность распределения сил по виткам усугубляется тем, что витки на наиболее растянутой части винта сопрягаются с витками, расположенными в наиболее сжатой части гайки. Задача о распределении нагрузки по виткам статически неопределима. Распределение сил между витками резьбы, полученное Н.Е. Жуковским для гайки с десятью витками, показано на рисунке 4.23. На первый, наиболее нагруженный, виток приходится около 1/3 общей силы на винт, а на десятый виток – менее 1/100 общей силы. Деформации в резьбе, связанные с погрешностями профиля, контактные деформации несколько снижают нагрузку на первый виток резьбы. При такой большой неравномерности распределения осевой силы по виткам большое увеличение высоты гайки оказываются бесполезным в связи с опасностью последовательного разрушения витков.

Виды повреждений резьбовых соединений:

1. Разрыв стержня по резьбе или по переходному сечению.

2. Повреждение или разрушение резьбы (смятие и износ,

срез, изгиб).

3.

|

Разрушение у головки.

| Рисунок 4.23 – Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому |

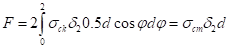

При практических расчетах основными критериями работоспособности для крепежных резьб являются прочность, связанная с напряжениями среза т, а для ходовых резьб – износостойкость, связанная с напряжениями смятия

(рисунок 4.24).

(рисунок 4.24).

Рисунок 4.24 – Схема нагружения элементов резьбы

Условия прочности резьбы по напряжениям среза:

для винта  ,

,

для гайки  ,

,

где Н — высота гайки или глубина завинчивания винта в деталь; К =  или К =

или К = –коэффициент полноты резьбы; Кт– коэффициент неравномерности нагрузки по виткам резьбы.

–коэффициент полноты резьбы; Кт– коэффициент неравномерности нагрузки по виткам резьбы.

Если материалы винта и гайки одинаковы, то по напряжениям среза рассчитывают только резьбу винта, так как d1< d.

Условие износостойкости ходовой резьбы по напряжениям смятия

, (4.14)

, (4.14)

где  – число рабочих витков (например, число витков гайки).

– число рабочих витков (например, число витков гайки).

Формула (4.14) – общая для винта и гайки. Коэффициент Кт в этом случае принят равным единице, с учетом приработки ходовых резьб и при условии, что допускаемые напряжения принимают согласно с накопленным опытом эксплуатации.

Высоту гайки и глубину завинчивания определяют из условия равнопрочности резьбы на срез и стержня винта на растяжение. Так, например, если принять в качестве предельных напряжений пределы текучести материала на растяжение и срез и учитывая, что  т ≈ 0,6

т ≈ 0,6 г, условие прочности будет иметь вид

г, условие прочности будет иметь вид

,

,

откуда при К = 0,87 и Кт= 0,6 получаем

Н=0,8 ,

,

где  – напряжение растяжения в стержне винта, рассчитанное приблизительно по внутреннему диаметру резьбы dt.

– напряжение растяжения в стержне винта, рассчитанное приблизительно по внутреннему диаметру резьбы dt.

Поэтому высоту нормальных стандартных гаек крепежных изделий принимают

Н = 0,8  . (4.15)

. (4.15)

Кроме нормальных, стандартом предусмотрены высокие (Н = 1,2d) и низкие (Н = 0,5d) гайки.

Прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта, так как d > d1.

Таким же образом устанавливают глубину завинчивания винтов и шпилек в детали: в стальные детали глубина завинчивания Н1= d, в чугунные и силуминовые Н2 ≈ l,5d.

Для стандартных высот гаек (за исключением низких) и глубин нет необходимости расчета на прочность резьбы стандартных крепежных деталей.

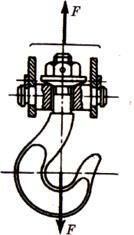

4.3. Расчет резьбовых соединений при различных случаях нагружения

Стержень винта нагружен только растягивающей силой. Этот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза (рисунок 4.25). Опасным бывает сечение, ослабленное резьбой. Расчет сводится к определению внутреннего диаметра резьбы d1 из условия прочности на растяжение, которое имеет вид:

, (4.16)

, (4.16)

откуда

,

,

где [ ]– допускаемое напряжение на растяжение для винта (болта);

]– допускаемое напряжение на растяжение для винта (болта);

, (4.17)

, (4.17)

где  – предел текучести материала болта; [пT] – требуемый (допускаемый) коэффициент запаса прочности.

– предел текучести материала болта; [пT] – требуемый (допускаемый) коэффициент запаса прочности.

Для болтов из углеродистой стали принимают [пT] = 1,5 – 3. Большие значения коэффициента запаса [пT] принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности.

Рисунок 4.25 – Грузовой крюк под нагрузкой

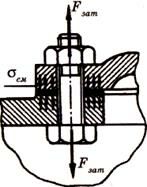

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рисунок 4.26). В этом случае стержень болта растягивается осевой силой Fgam, возникающей от затяжки болта, и закручивается моментом сил в резьбе Тр – формула (4.7). Напряжение растяжения от силы Fgam

. (4.18)

. (4.18)

Напряжение кручения от момента Тp

. (4.19)

. (4.19)

Требуемое значение силы затяжки определяют следующим образом:

,

,

где А – площадь стыка деталей, приходящаяся на один болт,  см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

. (4.20)

. (4.20)

Рисунок 4.26 – Соединение под действием усилия затяжки

Практические вычисления показывают, что для стандартных метрических резьб  эк

эк  1,3

1,3 .

.

| Рис. 4.26. Соединение под действием усилия затяжки |

Это позволяет рассчитывать болты на прочность по следующей упрощенной формуле:

, (4.21)

, (4.21)

| Рис. 4.26. Соединение под действием усилия затяжки |

| Рис. 4.26. Соединение под действием усилия затяжки |

откуда

, (4.22)

, (4.22)

где [σ] – допускаемые напряжения на растяжение для винта (болта), определяемое по формуле (4.17).

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

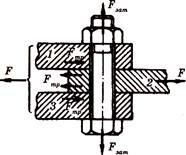

Болтовое соединение нагружено силами в плоскости стыка. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Болт поставлен с зазором (рисунок 4.27). В этом случае болт ставится с зазором в отверстие деталей. При затяжке болта на стыке деталей возникают силы трения F, которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают по силе затяжки F. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

, или

, или  , (4.23)

, (4.23)

где i – число плоскостей стыка деталей (на рисунке 4.27 – i = 2; при соединении только двух деталей i = 1);  – коэффициент трения в стыке (

– коэффициент трения в стыке ( = 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К –коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

= 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К –коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Рисунок 4.27 – Болт поставлен с зазором

Как известно при затяжке болт работает на растяжение л кручение поэтому прочность болта оценивают по эквивалентному напряжению – формула (4.21). Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

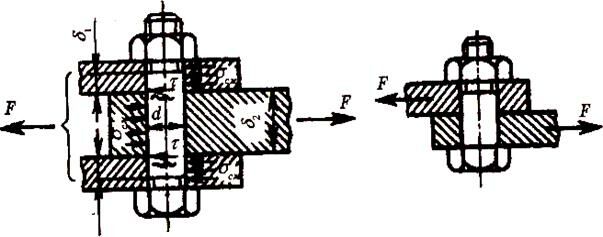

Рисунок 4.28 – Болт поставлен без зазора

Болт поставлен без зазора (рисунок 4.28). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза будет иметь вид:

, (4.24)

, (4.24)

где i – число плоскостей среза (на рисунке 4.28, a i = 2; при соединении только двух деталей – рис. 4.28, б i = 1); [τ] – допускаемое напряжение на срез для стержня болта:

[ ] = (0,2 – 0,3)

] = (0,2 – 0,3) т. (4.25)

т. (4.25)

Диаметр стержня болта d определяют из условия прочности на срез формула (4.24):

. (4.26)

. (4.26)

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рисунок 4.29) трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рисунок 4.29, а) заменяют условной с равномерным распределением напряжений (рисунок 4.29, б).

Для средней детали (и при соединении только двух деталей)

или  (4.27)

(4.27)

для крайних деталей

. (4.28)

. (4.28)

Формулы (4.27) и (4.28) справедливы для болта и деталей. Из двух значений [ см] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэфициент трения в стыке деталей

см] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэфициент трения в стыке деталей  = 0,2, К = 1,5 и i = 1, из формулы (4.23) получим Fзаm = 7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

= 0,2, К = 1,5 и i = 1, из формулы (4.23) получим Fзаm = 7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Рисунок 4.29 – Распределение напряжений смятия по цилиндрической поверхности контакта болта и детали

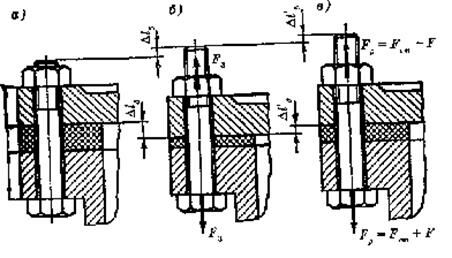

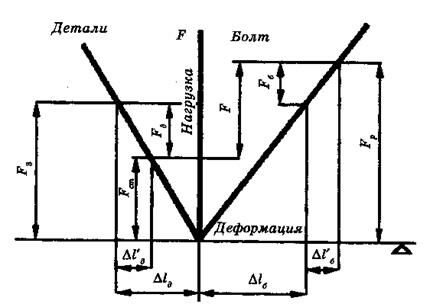

Болтовое соединение предварительно затянуто при сборке и гружено внешней осевой растягивающей силой. Этот случай соединения (рисунок 4.30) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п. Обозначим: Fз – сила предварительной затяжки болта при сборке; F – внешняя растягивающая нагрузка, приходящаяся на один болт. Предварительная затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

В результате предварительной затяжки болта силой Fз (рисунок 4.30, б и рисунок 4.31) он удлинится на величину Δlб, а детали стыка сожмутся на Δlд (на рисунках для большей наглядности величины Δlб и Δlд сильно увеличены).

При действии на предварительно затянутый болт внешней растягивающей нагрузки F (рисунок 4.30, в и рисунок 4.31) болт дополнительно удлинится на величину Δl’б, а сжатые детали частично разгрузятся и восстановят свою толщину на Δl’д, причем, в пределах до раскрытия стыка,

Δl’б= Δl’д. (4.29)

|

Рисунок 4.30 – Схема для расчета болтового соединения:

а – болт не затянут;

б – болт затянут;

в – к затянутому болту приложена внешняя сила F

|

Рисунок 4.31 – Изменение нагрузки и деформации в болтовом соединении с предварительной затяжкой и последующим нагружением осевой растягивающей силой

Действие сжатых деталей на болт уменьшится и составит Fcm (рисунок 4.30, и рисунок 4.31), которое называется остаточным усилием затяжки.

В этом случае часть внешней нагрузки пошла на разгрузку стыка Fд, а оставшаяся часть внешней нагрузки пошла на догружение болта Fб. В итоге можно записать:

Fд+Fб=F. (4.30)

Известно, что деформация определяется по формуле

,

,

где F – нагрузка, l – длина нагружаемого участка, Е – модуль продольной упругости, А – площадь поперечного сечения, на которой действует нагрузка.

Выражение  – называется податливостью, тогда

– называется податливостью, тогда  . Равенство (4.29) можно записать в виде:

. Равенство (4.29) можно записать в виде:  , тогда

, тогда  , последнее подставляем в (4.30). В результате получаем

, последнее подставляем в (4.30). В результате получаем  , откуда

, откуда

, (4.31)

, (4.31)

где  – коэффициент внешней нагрузки,

– коэффициент внешней нагрузки,  – податливость деталей,

– податливость деталей, – податливость болта.

– податливость болта.

После подстановки (4.31) в (4.30) получим Fд + F = F, откуда

= F, откуда

Fд=F-F =F(1-

=F(1- ). (4.32)

). (4.32)

Коэффициент внешней нагрузки  показывает, какая часть внешней нагрузки F идет на догружение болта F

показывает, какая часть внешней нагрузки F идет на догружение болта F , а оставшаяся часть

, а оставшаяся часть

F(l- ) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

Полное усилие или расчетная (суммарная) нагрузка на болт F (рисунок 4.31)

. (4.33)

. (4.33)

Условие нераскрытия стыка Fcm > 0. На рис. 4.31 видно, что

,

,

тогда условие нераскрытия стыка будет иметь вид Fд-F(1 –  )>0 или F3 > F(1 -

)>0 или F3 > F(1 -  ). На практике рекомендуют принимать

). На практике рекомендуют принимать

, (4.34)

, (4.34)

где Кз – коэффициент запаса затяжки, тогда расчетное усилие Fр определяют по формуле:

, (4.35)

, (4.35)

при постоянной нагрузке Кз – (1,25...2), при переменной нагрузке Кз = (2,5 – 4).

Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 4.32)

;

; , (4.36)

, (4.36)

где Еб и Ед – модули упругости материалов болта и деталей; Аб и Ад – площади сечения болта и деталей; lб – длина болта, участвующая в деформации; lд = δ1 + δ 2 – суммарная толщина деталей; приближенно lб= lд.

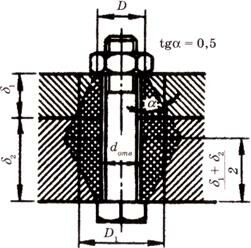

Рисунок 4.32 – Конусы давления

В формуле (4.36) под расчетной площадью Ад принимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рисунке 4.32. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом

30°, или tg

30°, или tg = 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D1 и площадь цилиндра Ад

= 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D1 и площадь цилиндра Ад

. (4.37)

. (4.37)

Опыт расчетов и эксплуатации конструкций показывает, что коэффициент  обычно небольшой.

обычно небольшой.

При приближенных расчетах принимают:

1. Для соединений стальных и чугунных деталей, без упругих прокладок  = 0,2 – 0,3.

= 0,2 – 0,3.

2.Для соединений стальных и чугунных деталей с упругими прокладками (асбест, поронит, резина и др.)  = 0,4 – 0,5.

= 0,4 – 0,5.

3. В уточненных расчетах определяют значения  д и

д и  б, а затем

б, а затем  .

.

При проектировании резьбовых соединений основным правилом является: жесткие фланцы – податливые болты.

Если болт затянут предварительно, до приложения внешней нагрузки, то расчетное усилие на болт с учетом влияния кручения при затяжке

. (4.38)

. (4.38)

Прочность болта при переменных нагрузках. Наиболее характерным случаем действия переменных внешних нагрузок на болтовые соединения является действие нагрузок, изменяющихся от 0 до F (по отнулевому циклу).

|

|

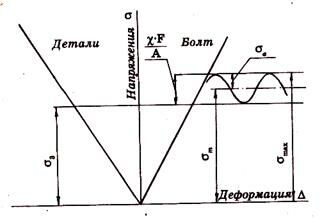

| Рисунок 4.33 – Диаграмма изменения напряжений при переменной нагрузке |

Переменная нагрузка F распределяется между болтом и затянутым стыком, причем на винт приходится доля, равная (см. диаграмму на рис.

Амплитуда напряжения болта

, (4.39)

, (4.39)

где Аб – площадь опасного сечения болта.

Среднее напряжение

, (4.40)

, (4.40)

где  з – напряжения затяжки.

з – напряжения затяжки.

Максимальное напряжение

.

.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для болтов из углеродистых сталей равной (0,6 – 0,7) т, а из легированных сталей – (0,4 – 0,6)

т, а из легированных сталей – (0,4 – 0,6) т.

т.

Затяжка увеличивает усталостную прочность болтов (так как уменьшает переменную составляющую напряжений в болтах) и соединяемых деталей (так как уменьшает микросдвиги). Следует учитывать, что напряжения затяжки при эксплуатации могут несколько снизиться вследствие обмятия микронеровностей на стыках и релаксации напряжений в болтах.

В расчетах проверяют запас прочности по амплитудам и максимальным напряжениям.

Запас прочности по амплитудам определяют как отношение предельной амплитуды (приближенно принятой равной пределу выносливости винта при симметричном цикле нагружения)  ал =

ал = к действующей амплитуде напряжений

к действующей амплитуде напряжений  :

:

. (4.41)

. (4.41)

Значения эффективного коэффициента концентрации напряжений К для метрической резьбы соединений винт–гайка из углеродистых сталей принимают равными 4 – 6, из легированных сталей с

для метрической резьбы соединений винт–гайка из углеродистых сталей принимают равными 4 – 6, из легированных сталей с  в < 130 МПа 5,5 – 7,5; большие значения принимают для винтов из более прочных материалов и термически обработанных до изготовления резьбы.

в < 130 МПа 5,5 – 7,5; большие значения принимают для винтов из более прочных материалов и термически обработанных до изготовления резьбы.

Запас прочности по максимальным напряжениям определяют приближенно как отношение предельного напряжения  пр к действующему максимальному напряжению в болте

пр к действующему максимальному напряжению в болте  . Обычно этот расчет сводится к расчету на статическую прочность, тогда

. Обычно этот расчет сводится к расчету на статическую прочность, тогда  пр =

пр = т и

т и

. (4.42)

. (4.42)

Расчет болтов, подверженных переменной нагрузке, выполняют в форме проверочного. Значение коэффициента запаса прочности по амплитудам должно быть больше или равно 2,5, обычно па = 2,5 – 4. Значение коэффициента запаса прочности по максимальным напряжениям должно быть больше или равно 1,25.

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценке его прочности.

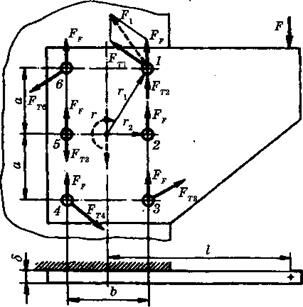

Нагрузка действует в плоскости стыка. Примером может служить крепление кронштейна (рисунок 4.34). При расчете силу F заменяем такой же силой, приложенной в центре тяжести сечения всех болтов и моментом Т = Fl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы F распределяется между болтами равномерно:

FF= . (4.43)

. (4.43)

Нагрузки от момента (реакции FT1, FT2,..., FТz) распределяются по болтам пропорционально их деформациям при повороте кронштейна. Деформации пропорциональны расстояниям болтов от центра тяжести сечения всех болтов, который считается центром поворота. Направление реакций болтов перпендикулярно радиусам r1, r2,..., rz. Наиболее нагруженным будет тот болт, который максимально удален от оси поворота. Составим условие равновесия:

T =  , (4.44)

, (4.44)

где  и откуда

и откуда .

.

Следовательно:

.

.

Тогда можно определить максимальную нагрузку от момента Т

. (4.45)

. (4.45)

Суммарная нагрузка на каждый болт равна геометрической сумме соответствующих сил FF и FTi.

|

Рисунок 4.34 – Групповое болтовое соединение нагруженное в плоскости стыка

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно сделать вывод, что для соединения, показанного на рисунке 4.34 наиболее нагруженными болтами являются 1-й и 3-й (реакции FF и FT близки по направлению).

В данной конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен без зазора. Нагрузка воспринимается непосредственно болтами, поэтому наиболее нагруженный болт рассчитывают по напряжениям среза и смятия [см. формулы (4.24) и (4.27)].

Болт поставлен с зазором. Отсутствие сдвига обеспечивается силами трения в стыке, которые образуются в результате предварительной затяжки. По найденной максимальной суммарной силе F1 определяют усилие затяжки наиболее нагруженного болта. Этим усилием затягивают все болты, а расчет выполняют на растяжение. Необходимая затяжка болтов

,

,

где К = 1,3 – 2 – коэффициент запаса затяжки; Fmax = F1–сила, приходящаяся на наиболее нагруженный болт; f – коэффициент трения в стыке деталей (для сухих чугунных и стальных поверхностей f = 0,15 – 0,2).

Нагрузка раскрывает стык деталей. Методику решения рассмотрим на примере рисунок 4.35. Раскладываем силу F на составляющие F1 и F2. Переносим эти составляющие в центр стыка, в результате получаем действие сил F1 и F2 и момента

. (4.46)

. (4.46)

F1 и М раскрывают стык, a F2 сдвигает детали. Нераскрытие стыка и отсутствие сдвига обеспечивают усилием затяжки болтов Fзат . Допустим, что при действии момента М детали поворачиваются так, что стык остается плоским, тогда напряжения в стыке от М распределяются по линейному закону.

Расчет по условию нераскрытия стыка

До приложения нагрузки F затяжка создает в стыке напряжения смятия

, (4.47)

, (4.47)

которые принимаем равномерно распределенными по стыку. В формуле (4.47) F3am усилие затяжки на один болт, z – число болтов, Аст – площадь стыка. Сила F1 растягивает болты и уменьшает  на

на

. (4.48)

. (4.48)

В этой формуле F1(l –  ) – часть внешней нагрузки, которая идет на разгрузку стыка (формула 4.32). В подобных соединениях значение

) – часть внешней нагрузки, которая идет на разгрузку стыка (формула 4.32). В подобных соединениях значение  мало. Упрощая решение, принимаем

мало. Упрощая решение, принимаем  = 0, что идет в запас по условию нераскрытия стыка. При этом условии, считаем осью поворота ось симметрии стыка. Напряжения в стыке под действием момента М изменяются в соответствии с эпюрой, аналогичной эпюре напряжений при изгибе.

= 0, что идет в запас по условию нераскрытия стыка. При этом условии, считаем осью поворота ось симметрии стыка. Напряжения в стыке под действием момента М изменяются в соответствии с эпюрой, аналогичной эпюре напряжений при изгибе.

Рисунок 4.35 – Соединение под действием отрывающей силы и момента

Пренебрегая значением χ так же, как при определении  F1, приближенно запишем

F1, приближенно запишем

, (4.49)

, (4.49)

где Wcm – момент сопротивления изгибу, который определяется для площади стыка.

Складывая все напряжения, получим суммарную эпюру на которой

– минимальное напряжение в стыке,

– минимальное напряжение в стыке,

– максимальное напряжение в стыке. (4.50)

– максимальное напряжение в стыке. (4.50)

В этих формулах за положительные приняты напряжения затяжки  зат. Вариант I показывает нераскрытие стыка и принимается как расчетный. Вариант II свидетельствует о раскрытии стыка на участке ее, так как напряжения здесь равны нулю, что недопустимо.

зат. Вариант I показывает нераскрытие стыка и принимается как расчетный. Вариант II свидетельствует о раскрытии стыка на участке ее, так как напряжения здесь равны нулю, что недопустимо.

По условию нераскрытия стыка

σmin > 0 или σзат > σF1 + σМ или  (4.51)

(4.51)

где К 1,3. ..2 – коэффициент запаса по нераскрытию стыка. По условию (4.51) определяют

1,3. ..2 – коэффициент запаса по нераскрытию стыка. По условию (4.51) определяют  зат и затем из формулы (4.47) находят Fзаm.

зат и затем из формулы (4.47) находят Fзаm.

В тех случаях, когда материал основания по прочности меньше, чем материал болта, необходимо проверять условие прочности основания по максимальным напряжениям смятия  . Если это условие не удовлетворяется, изменяют размеры стыка.

. Если это условие не удовлетворяется, изменяют размеры стыка.

Расчет по условию отсутствия сдвига деталей в стыке. Этот расчет выполняют как проверочный. Сила F2 уравновешивается силами трения в стыке. Детали остаются неподвижными, если сила трения в стыке больше F2 или

, (4.52)

, (4.52)

где  – коэффициент трения в стыке, можно принимать:

– коэффициент трения в стыке, можно принимать:  = 0,3 – 0, 35 – сталь (чугун) по бетону; f = 0,15 – 0, 20 – сталь по чугуну (по стали); z – число болтов.

= 0,3 – 0, 35 – сталь (чугун) по бетону; f = 0,15 – 0, 20 – сталь по чугуну (по стали); z – число болтов.

В формуле (4.52) не учитывается действие момента М, так как он не сдвигает детали и не изменяет суммарного значения сил трения в стыке. Если условие не выполняется, то это значит, что условие (4.51) нераскрытия стыка не является главным для данного соединения и затяжку следует определять по условию (4.52) несдвигаемости деталей

(4.53)

(4.53)

или ставить болты без зазора.

При расчете болтов на прочность учитывают наибольшую силу затяжки Fзaт из найденных по условию (4.51) или (4.53). Внешняя нагрузка, приходящаяся на один болт от силы F1:

, (4.54)

, (4.54)

внешняя нагрузка от момента М определяется из равенства

M=i(Fм12e1+FM22e2 +...+FMn2en),

где i – число болтов в поперечном ряду (на рисунке 4.35 i = 2); n — число поперечных рядов с одной стороны от оси поворота (на рис. 4.35 n= 2).

Силы Fм1, FM2,... пропорциональны их расстояниям от оси поворота:  и т.д.

и т.д.

Учитывая это, после несложных преобразований находим наиболее нагруженный болт от момента:

. (4.55)

. (4.55)

Суммарная нагрузка

.

.

При известных F3am и Fmax расчетную нагрузку определяют по формуле (4.33), а прочность болта при статических нагрузках оценивают по формуле

. (4.57)

. (4.57)

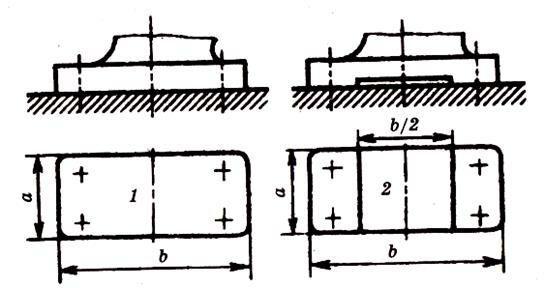

Форма стыка оказывает влияние на прочность соединения. Например, для сплошного 1 и несплошного 2 стыков, изображенных на рис. 4.36, значения площадей и моментов сопротивления изгибу равны:

;

;  ;

;  ;

;

Рисунок 4.36 – Формы стыков

4.4. Порядок проектирования резьбовых соединений

Вместе с этой лекцией читают "12 Формула Коши".

1. Материал болта или шпильки выбирают в зависимости от условий работы.

2. Определяют внешние действующие нагрузки.

3. Задают величину коэффициента  = 0,2 – 0,3.

= 0,2 – 0,3.

4. Определяют усилие затяжки и величину расчетной на грузки.

5. Определяют внутренний диаметр болта (шпильки) и округляют до стандартного значения.

6. Выполняют проверочный расчет, где определяют податливость болта и деталей и величину  . Если полученное

. Если полученное  близко к выбранному, то расчет заканчивают, если разница значительная, то расчет повторяют с новым значением

близко к выбранному, то расчет заканчивают, если разница значительная, то расчет повторяют с новым значением  .

.