Механическая и химико-механическая обработка кремниевых слитков и пластин

Механическая и химико-механическая обработка кремниевых слитков и пластин

Монокристаллические слитки кремния, полученные и очищенные методами Чохральского или зонной плавки, являются основными заготовками для получения кремниевых пластин.

|

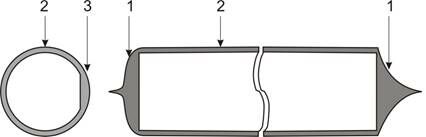

Предварительно слиткам придается надлежащая форма (рис. 1): с обоих концов отрезаются хвостовики (1), проводится калибровка по диаметру (2), формирование базового среза (3).

Рис. 1. Этапы формования слитка

Отрезка хвостовиков выполняется на том же оборудовании, что и последующая резка слитков на пластины.

|  |  | |||

Калибровка или круглая шлифовка слитка по диаметру (рис. 2, а) необходима для выравнивания его поверхности и получения впоследствии пластин равного диаметра. Ведется на шлифовальных станках чашечными алмазными кругами (рис. 2, б).

а б в

Рис. 2. Шлифовка кремниевых слитков

а – калибровка, б – чашечный алмазный круг, в - формирование базовых срезов

Рекомендуемые материалы

Предварительно к торцам слитка наклеечной мастикой приклеиваются центры. При шлифовании слиток охлаждается водой.

Формирование базовых срезов выполняется чашечными алмазными кругами того же типа, что и для калибровки слитков (рис. 2, в).

Последующее разделение слитка на пластины и их механическую обработку можно считать первыми операциями из технологического процесса производства микроструктур. Именно на этих операциях обеспечивается достижение комплекса физических, электрических, геометрических параметров, обеспечивающих кремниевой пластине свойства технологической подложки.

Особенности механической обработки кремниевых пластин определяются высокой твердостью и хрупкостью кремния. Поэтому обработка ведется с использованием абразивов - как в связанном состоянии (алмазные диски и шлифовальники), так и в свободном (абразивные суспензии и алмазные пасты).

Отметим также, что монокристаллический кремний весьма дорог и его потери при формообразовании пластин снижают эффективность всего производства микроструктур.

|

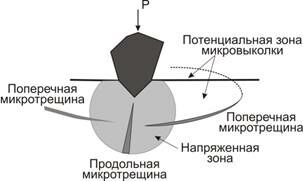

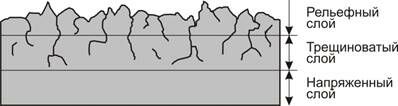

При абразивной обработке кремния происходит нарушение совершенства кристаллической решетки приповерхностного слоя кремниевой пластины - на ее поверхности возникает механически нарушенный слой, структура которого может быть разделена по толщине на три зоны (рис. 3).

Рис. 3. Структура нарушенного слоя на поверхности кремниевой пластины

Первая зона - нарушенный рельефный слой, состоящий из хаотически расположенных выступов и впадин. Ниже расположена зона, которая характеризуется одиночными выколками и идущими на всю ее глубину трещинами – трещиноватый слой.

Третья зона представляет собой монокристаллический слой без механических повреждений, но имеющий упругие деформации - напряженный слой.

По завершению обработки кремниевых пластин нарушенный слой должен быть полностью удален с их поверхностей.

Механизмы разрушения кремния материала при обработке свободным и связанным абразивами имеют различия.

Частицы свободного абразива, вдавливаясь в поверхность кремния, вызывают образование в ней микротрещин (рис. 4). В процессе обработки они увеличиваются и распространяются вглубь от поверхности, формируя сеть микротрещин, которые, смыкаясь, вызывают сколы отдельных участков кремния - микровыколки. Отколовшиеся части удаляются с поверхности, происходит послойное удаление материала.

|

а |

б | ||||||

| Рис. 4. Зона обработки свободным абразивом а– формирование микротрещин и зоны микровыколки, б – микроосколок кремния |

Свободный абразив подается в зону обработки в виде жидких абразивных суспензий - абразивный порошок находится в жидкости во взвешенном состоянии и равномерно распределен в ней.

Жидкость переносит новую порцию абразивных зерен, поступающих из дозатора, и выносит из зоны обработки разрушенные частицы обрабатываемого материала, уменьшает перегрев обрабатываемых поверхностей. При использовании в качестве жидкости щелочных или кислотных растворов при абразивной обработке обеспечивается химическое воздействие на обрабатываемый кремний.

Кроме того, жидкость проникает в микротрещины на поверхности кремния и способствует откалыванию от его поверхности отдельных частиц за счет расклинивающего действия сил поверхностного натяжения.

При обработке связанным абразивом, помимо действия нормальной силы, направленной перпендикулярно поверхности (обработка свободным абразивом), добавляется действие сдвигающей силы, направленной вдоль поверхности пластины (рис. 5). Это обеспечивает срезание микровыступов поверхности закрепленным зерном абразива.

При обработке свободным абразивом ударное усилие направлено внутрь обрабатываемого кремния и абразивные зерна вызывают сильное разрушение поверхностного слоя. При обработке связанным абразивом основная часть усилий направлена не внутрь, а вдоль обрабатываемой поверхности, что вызывает меньшую глубину разрушения исходного материала при той же толщине удаленного слоя.

|

а б |

в | |||

| Рис. 5. Особенности обработки связанным абразивом а – режим хрупкого разламывания, б – режим пластического деформирования, в – пластичная стружка на фоне мироосколков кремния |

Жидкость при обработке связанным абразивом используется лишь для охлаждения режущего инструмента и обрабатываемого материала.

При определенном сочетании скорости резания и усилия подачи абразива возможно формирование продуктов резания кремния не в виде микроосколков, а в виде пластичной стружки (рис. 5, б, в). При этом трансформированный слой в зоне резания не превышает долей микрометра, что делает этот режим обработки наиболее эффективным. Однако достижение таких режимов пока не отработано до уровня, пригодного для промышленного применения.

Типовой технологический процесс изготовления пластин, отвечающих сформулированным в предыдущих разделах требованиям, включает следующие операции:

· резка слитков на пластины,

· снятие фасок,

· шлифовка и полировка,

· химико-механическая полировка рабочей стороны,

· финишная очистка.

Резка слитков на пластины – первая формообразующая операция на этапе получения подложек. Учитывая высокую твердость кремния, его резка сопряжена с высокими нагрузками и температурой в зоне обработки. Именно на этом этапе формируется максимальный по глубине нарушенный слой, последующие процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

В современной технологии наиболее широко применяется резка слитков дисками с внутренней режущей кромкой и проволокой.

Резка дисками – традиционный и наиболее распространенный в настоящее время метод разделения слитков на пластины для микроэлектронного производства.

|  |  | |||

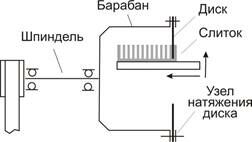

Инструментом для резки здесь является тонкий круглый диск из холоднокатаной стальной ленты, в центре которого выполнено отверстие с диаметром, соответствующим диаметру разрезаемого слитка (рис. 6).

а б в

|

г

Рис. 6. Резка диском с внутренней режущей кромкой

а – принцип действия, б – вид диска в плане, в – режущая кромка диска, в - сечение и характерные размеры диска

На края отверстия нанесено алмазное покрытие, формирующее режущую кромку диска. Нанесение проводится электролитическим способом из взвеси алмазного порошка в никелевом электролите. Размер алмазных зерен составляет 20…46 мкм.

По периферии диска выполнены базирующие отверстия для закрепления на торце полого, цилиндрического корпуса – барабана. Барабан вращается с частотой до 5000 об/мин, подача слитка к режущей кромке – 30…40 мм/мин при резке кремния

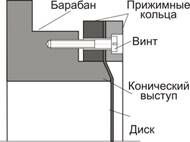

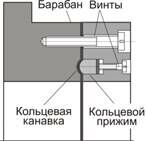

При закреплении диска он равномерно растягивается для обеспечения жесткости и уменьшения радиальных биений при резке. Возможные варианты устройств, обеспечивающих равномерное растяжение диска, показаны на рис. 7.

| а

|

б |

в | |||||||||

| Рис. 7. Схемы натяжения диска с внутренней режущей кромкой | |||||||||||

| а – по коническому кольцевому выступу, б – кольцевыми прижимами с натяжением винтами (б) и гидравлически (в) |

Толщина диска составляет 0,1…0,2 мм и является компромиссом между шириной реза и жесткостью диска. Диаметр диска с внутренней режущей кромкой примерно в 4..5 раз превышает диаметр разрезаемого слитка. По этой причине барабаны для закрепления таких дисков имеют большие размеры и массу, что, с учетом высокой скорости вращения, ограничивает диаметр разрезаемых слитков до 200 мм.

В современных установках шпиндель с диском с внутренней режущей кромкой вращается в вертикальной плоскости, слиток подается горизонтально (рис. 8).

|

а |

б | ||||||

| Рис. 8. Установка резки слитков внутренним режущим кругом а - компоновка установки, б – загрузка слитка для отрезки торцев |

С увеличением скорости резания качество поверхности пластин улучшается и увеличивается точность обработки, что объясняется уменьшением силы резания и, следовательно, снижением местных деформаций круга и не параллельности плоскостей отрезаемых пластин. Однако при увеличении скорости резания выше 22 м/с, что соответствует 5000 об/мин шпинделя, возникают вибрации станка и температура в зоне резания, что ухудшает качество обработки.

С ростом подачи качество обработки снижается, так как при этом силы резания резко возрастают, в результате чего круг изгибается. Рекомендуются следующие режимы резания: окружная скорость 17-22 м/с, подача 30-40 мм/мин при резке кремния.

Современные установки позволяют довернуть слиток на требуемый угол для обеспечения резки пластин максимально параллельно заданной кристаллографической плоскости.

Резка проволокой начиная с 1980-х годов все более широко применяется для резки слитков на пластины.

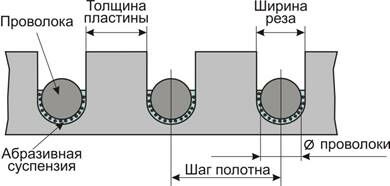

|

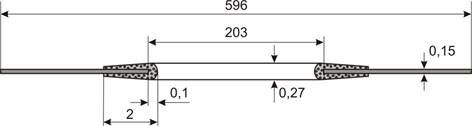

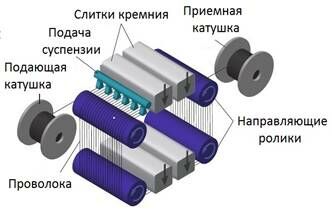

В этом методе используется проволока из нержавеющей стали диаметром 110…140 мкм и длиной до 100 км, которая перематывается со скоростью 10…20 м/с с подающей катушки на приемную. Современные установки для резки проволокой позволяют обрабатывать одновременно несколько слитков, как круглого так и прямоугольного сечения (рис. 9).

|

Рис. 9. Резка слитков проволокой

а – схема резки нескольких слитков, б - слиток после резки проволокой

Направляющие ролики, на которых нарезано несколько сотен канавок с заданным шагом, формируют проволочное полотно, ширина которого может доходить до 2 м. Усилие натяжения проволоки составляет 10…20 Н.

Слитки кремния прижимаются к сеточному полотну, при этом в зону контакта кремния со стальной проволокой через распределенные сопла подается абразивная суспензия. Как правило, это смесь частиц карбида кремния зернистостью 10…15 (до 46) мкм с гликолем или маслом.

|

| |||

| Рис. 10. Параметры процесса резания слитка проволокой |

Шаг сеточного полотна определяет толщину отрезаемой пластины, диаметр проволоки – ширину реза (рис. 10).

Абразивные частицы вдавливаются проволокой в зону реза, перекатываются и перемещаются вдоль нее. В зоне контакта формируются микротрещины и отделяются микровыколки кремния. Происходит, по сути локальное вышлифовывание кремния свободным абразивом (рис. 11, а ), поверхность кремниевой пластины после резки выглядит шлифованной (рис. 11, б ).

|

а |

б | ||||||

| Рис. 11. Резка проволокой с абразивной суспензией а – зона резания, б – поверхность пластины |

Помимо карбида кремния в качестве абразива может использоваться также алмазный порошок. Оба материала весьма дороги, их стоимость составляет 25…35% от общей стоимости операции резки слитка. Объемное содержание SiC в суспензии - от 20 до 60%. Основная задача суспензии – перемещать частицы абразива в зону резания, а также предотвращать их агломерацию. При этом в процессе протягивания проволоки лишь малая часть суспензии попадает в зону резания.

Сравнение методов резки пластин дисками и проволокой приведено в таблице 1.

Таблица 1.

| Параметры метода резки | Проволокой | Дисками |

| Резка | Свободным абразивом | Связанным абразивом |

| Глубина нарушенного слоя | 10…15 мкм | 20…30 мкм |

| Производительность | 1900…13000 см2/час | 1300…2600 см2/час |

| Число пластин за проход | До 1000 пластин | 1 пластина за рез |

| Ширина реза | 200…300 мкм | 300…500 мкм |

| Минимальная толщина отрезаемой пластины | 200 мкм | 300 мкм |

| Выход пластин толщиной 635 мкм со слитка длиной 1 дюйм (25,4 мм) | 30 пластин | 27 пластин |

| Максимальный диаметр слитка | 300 мм и более | 200 мм |

Как следует из таблицы, метод резки проволокой по большинству параметров существенно превосходит метод резки дисками.

Дальнейшим развитием метода является применение проволоки с нанесенным на нее абразивом. Основным преимуществом здесь является резкое, в 3…5 раз, повышение скорости резания. Кроме того, повышается чистота и экологичность процесса за счет устранения жидкой суспензии.

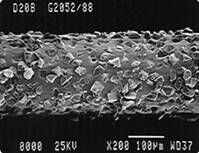

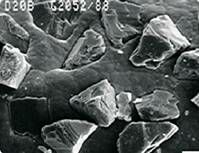

Диаметр применяемой проволоки – от 180 мкм, размер зерен абразива – от 20 мкм и более. Зерна абразива равномерно распределены по диаметру и вдоль проволоки и надежно зафиксированы на ней в слое электролитического никеля (рис. 12).

|

|

6 |

| |||

| Рис. 12. Проволока с нанесенным абразивом Распределение абразива вдоль проволоки (а) и по контуру сечения (б), в – крепление абразива в связующем материале |

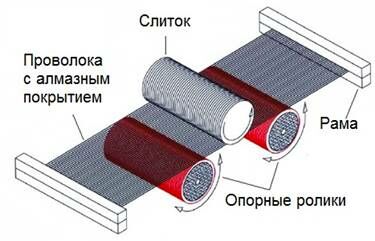

Жесткие требования к стабильности диаметра проволоки с нанесенным абразивным покрытием ограничивают пока широкое применение этого метода в промышленности. Однако уже применяется его разновидность на основе закрепленного на раме проволочного полотна, совершающего возвратно-поступательное движение (рис. 13).

|

Рис. 13. Резка проволочным полотном

|

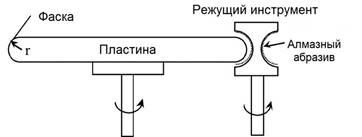

Снятие фасок по периферии кремниевых пластин выполняется с помощью профилированных абразивных инструментов (рис. 14).

Рис. 14. Принципиальная схема формирования фаски на кремниевой пластине

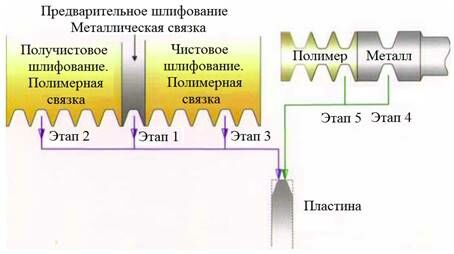

В реальной производственной практике применяют многосекционные алмазные круги, позволяющие выполнить как предварительную, так и окончательную шлифовку фаски, а также ее полировку (рис. ). Секции 1…3 обеспечивают предварительное, получистовое и чистовое шлифование фаски, секции 4…5 – ее полировку.

| |||

| |||

а б

Рис. 15. Многосекционный инструмент для обработки фасок кремниевых пластин

а – компоновка инструмента, б – этапы процесса шлифовки и полировки фаски

|

Аналогичным многосекционным инструментом выполняется шлифовка и полировка базирующего выреза на пластинах большого диаметра (рис. 16).

Рис. 16 Инструмент для шлифовки и полировки базирующего выреза

Шлифовка и полировка пластин.

Шлифовка пластин является обязательной технологической операцией после резки слитков, поскольку она способствует уменьшению нарушенного слоя, неплоскостности , изгиба пластин и их разброса по толщине.

По технологическим признакам шлифовку подразделяют на предварительную и окончательную, по конструктивным признакам — на одностороннюю и двустороннюю, по виду используемого материала — на шлифовку свободным и связанным абразивом.

В современной технологии применяют методы обработки пластин, объединяющие все эти признаки.

Так, предварительная шлифовка для быстрого выравнивания плоскостей пластин – это обычно последовательная односторонняя шлифовка связанным абразивом (grinding).

Окончательная шлифовка, одно- или двухсторонняя, выполняется с применением свободного абразива (lapping).

Завершается процесс полировкой пластин (polishing) – это, как правило, односторонняя обработка свободным абразивом.

|  |  | |||

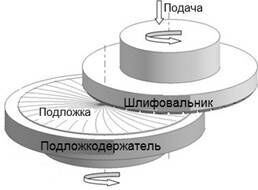

Шлифовка связанным абразивом выполняется на станках с эксцентрично расположенными осями вращения шлифовальника и обрабатываемых пластин. Главной особенностью этого процесса является конструкция шлифовального круга, который представляет собой металлический диск с закрепленными на его поверхности абразивными вставками.

а б в

Рис. 17. Шлифовка связанным абразивом

а – схема процесса; б, в – виды шлифовальных кругов

Обрабатываемые пластины закрепляются на подложкодержателе, который в процессе шлифовки вращается вокруг своей оси. Шпиндель шлифовального круга, вращаясь с частотой 15000— 18 000 об/мин, приходит в контакт с поверхностью пластин. Алмазные зерна шлифовальника, ударяясь с высокой скоростью о пластины, снимают с поверхности кремния микростружку. Обработанная этим способом пластина имеет специфический рисунок поверхности, который представляет собой сетку из множества рисок. В процессе шлифовки связанным абразивом выделяется много теплоты, поэтому для охлаждения шлифовальника и обрабатываемых пластин в зону обработки подают охлаждающую жидкость.

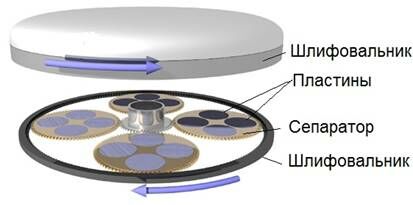

Шлифовку свободным абразивом выполняют на станках односторонней и двусторонней обработки пластин с использованием абразивных суспензий и паст. В процессе обработки абразивная суспензия создает тонкую прослойку между шлифовальником и обрабатываемой пластиной, в которой абразивные зерна свободно перекатываются, находясь в свободном состоянии.

|

При двусторонней шлифовке обрабатываемые пластины располагаются в гнездах сепараторов и размещаются между двумя шлифовальниками.

Рис. 18. Шлифование свободным абразивом

Пластины, загруженные в гнезда сепаратора, совершают сложное движение, которое складывается из вращения шлифовального круга, вращения сепаратора и вращения самой пластины внутри гнезда сепаратора. Такое движение дает возможность снимать слой материала равномерно со всей поверхности пластины с высокой точностью.

Абразивная суспензия подается через верхний шлифовальник и равномерно обволакивает полупроводниковую пластину со всех сторон. При работе станка абразивные зерна перекатываются по верхней и нижней поверхностям пластины, создавая определенное давление, которое приводит к выкалыванию микрочастиц кремния.

Шлифованная поверхность обрабатываемых пластин имеет матовую фактуру и состоит из большого числа кратерообразных микровыколок. Размеры выколок находятся в прямой зависимости от размера зерен абразива, давления на них шлифовальника и скорости шлифовки.

Для предварительной шлифовки выбирают абразивные порошки с размерами зерен 10…14 мкм, для окончательной, тонкой шлифовки - 5…7 мкм.

Полировка полупроводниковых пластин

Схема процесса полировки аналогична шлифовке свободным абразивом. Однако при этом используют полировальники в виде жестких дисков, обтянутых мягким материалом: фланелью, замшей, батистом, фетром, велюром, сукном, шелком и др. В качестве абразива используют микропорошки с зернистостью не выше 3 мкм из синтетического алмаза, оксида алюминия, оксида хрома, диоксида кремния или диоксида циркония.

Предварительно алмазный порошок зернистостью 3 мкм втирают в приготовленный батистовый полировальник. На приготовленный таким образом полировальник помещают рабочие головки с наклеенными на них пластинами. Частота вращения полировальника не должна превышать 30—40 об/мин для исключения перегрева пластин.

Далее процесс повторяется с новым покрытием полировальника и применением алмазного порошка зернистостью 1 мкм.

На заключительном этапе окончательной тонкой полировки снова меняется полировальник, а в качестве абразивного материала используется, например, оксид хрома с величиной зерна менее 1 мкм. Обычно применяют оксид хрома двух сортов: грубый с размером зерна 0,6—0,8 мкм и тонкий с размером зерна 0,2—0,4 мкм.

Наиболее производительным является процесс полировки с использованием на последнем этапе в качестве абразивного материала диоксидов кремния или циркония. Обычно используют диоксид кремния с размером зерна не более 0,1 мкм.

Постепенное уменьшение размеров абразивного материала позволяет свести к минимуму толщину нарушенного слоя на поверхности пластины и повысить класс ее шероховатости (табл. 2):

Таблица 2

| Размер абразива, мкм | Толщина нарушенного слоя, мкм | Класс шероховатости поверхности |

| 14 | 20…30 | 7 |

| 10 | 15…25 | 8…9 |

| 2…3 | 9…11 | 12…13 |

| 0,5…1 | 5…7 | 13 |

| 0,3…0,5 | Менее 3 | 13…14 |

| 0,1…0,3 | Менее 3 | 14 |

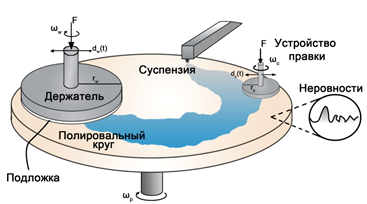

Химико-механическая полировка (Chemical-mechanical polishing- CMP) – это процесс окончательной планаризации поверхности пластин и полного удаления нарушенного слоя с использованием как механического воздействия абразива, так и химического воздействия применяемых реактивов. Химикаты реагируют с кремнием, разрыхляют его и способствуют удалению абразивными частицами с минимальными усилиями.

Схема реализации процесса показана на рис. 19.

|  | ||

а б

Рис. 19. Химико-механическая полировка пластин

а – схема процесса, б – компоновка блока держателей пластин

Полировальная суспензия (смесь частиц SiO2 размером около 100 Ǻ и реактива-окислителя NaOH) подается на вращающийся плоский стол, покрытый полировальным материалом.

Подложка закрепляется в металлическом держателе шпинделя через промежуточную прокладку. Стол и шпиндель вращаются, при этом шпиндель совершает еще и осциллирующие движения. Полировальник выполняется из пористого полимерного материала с размерами пор в диапазон 30…50 мкм. Периодически полировальник подвергается правке с помощью правильного круга.

Под действием теплоты от трения пластины о полировальник поверхность пластины окисляется (химический этап процесса), а затем частицы оксида кремния счищают окисленный кремний с поверхности пластины (механический этап).

Процесс проводится в две стадии. Сначала используется суспензия высокой концентрации, процесс длится около 30 мин со скоростью удаления кремния 1 мкм/ мин. Вторая стадия проводится с очень разбавленной суспензией, более мягким полировальником в течение 5…10 мин для удаления всего 1 мкм с поверхности пластины.

С учетом активной химической реакции между кремнием и химикатом суспензии, немедленно после завершения процесса пластины должны промываться в деионизованной воде. Это поможет предотвратить появления матовых и оксидных пятен.

Скорость и качество химико-механической полировки зависит от многих факторов.

В их числе усилие прижима пластины к полировальнику, температура в зоне обработки, скорость вращения стола, pH суспензии и ряд других, которые должны экспериментально подбираться для заданных условий обработки.

Заметим, что химико-механическая полировка не влияет на плоскостность пластины и предназначена для удаления остатков нарушенного слоя.

Финишная очистка. Изготовленные на предыдущих операциях пластины отвечают всем требованиям спецификации и могут использоваться для создания микроструктур. Однако для запуска их в технологический процесс, предусматривающий нанесение фоторезиста, выполнение высокотемпературных операций (оксидирования, диффузии и др.) пластины должны быть тщательно очищены от всех видов загрязнений.

В случае значительных загрязнений органическими веществами или металлами кремниевую подложку следует многоступенчато очистить кислотой Каро и затем подвергнуть очистке смесями RCA (Radio Corporation of America).

Кислота Каро названа так в честь получившего ее немецкого химика Генриха Каро(Caro), RCA процесс - по имени фирмы, на которой он был разработан.

Обработка кислотой Каро проводят при температуре 130 0С в течение 10-15 минут. Эта стадия часто носит название Пиранья-травление из-за способности кислоты Каро "прожорливо" удалять органические примеси. Кислота Каро представляет собой смесь 25%-ой перекиси водорода (H2O2) и 98%-ой серной кислоты (H2SO4) в соотношении 1:2.

При воздействии серной кислоты органические примеси восстанавливаются до углерода. Углерод взаимодействует с кислородом, образующимся при диссоциации перекиси водорода. В результате выделяется окись углерода СО2, вязкость раствора в травильном резервуаре увеличивается.

"4 Эпюры внутренних усилий при прямом изгибе" - тут тоже много полезного для Вас.

При травлении кислотой Каро нарастает окись кремния (SiO2) вглубь кремния (естественный окисел). Этот окисел следует удалить в разбавленном растворе HF (1-5%) в течение нескольких минут.

Смесь Каро удаляет органические слои, но не удаляет металлы. По этой причине пластину следует обработать в смеси RCA-1 при температуре 70-75 0C в течение 10 минут. Смесь RCA-1 представляет собой раствор, состоящий из 25%-ой H2O2, 25%-ой NH4OH и H2O в соотношении 1:1:5. При обработке смесью RCA-1 вновь нарастает окисел кремния толщиной примерно 10-15 ангстрем.

Образовавшийся окисел кремния следует удалить разбавленным HF.

Следующая стадия обработка пластины смесью RCA-2 при температуре 80 0С в течение 10 минут. Смесь RCA-2 представляет собой раствор, состоящий из 30%-ой HCI, 25%-ой H2O2 и H2O в соотношении 1:1:8

Последняя стадия удаление появившегося окисла кремния (SiO2) погружением в разбавленный раствор HF.

Следует отметить, что после каждой стадии очистки необходимо осуществлять тщательную отмывку пластин деионизованной водой.