Порошковая металлургия

Раздел 2. Порошковая металлургия

Область науки и техники, связанная с получением порошков металлов и их сплавов, а также с производством изделий из порошков. Достоинства порошковой металлургии:

— получение композиций (на основе тугоплавких метал

лов, их карбидов, нитридов, боридов со значительной разницей

температуры, типа Си—XV, из металлов и неметаллов типа

Си—С, А1—А1203, которые не удается получать другими спо

собами;

— сокращение потерь металла, высокая точность размеров у изделий, ненадобность последующей их механической обработки;

— экономное и более экологичное (например, в отличие от литья) получение изделий сложной конфигурации, высокая производительность.

Лекция 2. Способы получения порошков цветных металлов. Механическое измельчение. Распыление расплава

Вопрос 1. способы получения порошков.

Современные способы получения порошков условно разделяют на следующие три группы:

— механический — достигается диспергация исходного металла под воздействием внешних сил, а химический состав порошка практически не изменяется (истирание, измельчение, распыление расплава, возгонка и др.);

Рекомендуемые материалы

— физико-химический — изменение состава исходного материала в результате протекания окислительно-восстановительных процессов под воздействием внешних реагентов, электрического тока (восстановление из растворов, твердой фазы, электролиз и др.);

— комбинированный — основанный на использовании механических и физико-химических принципов.

Выбор способа получения осуществляют с учетом типа сырья, требуемых свойств порошка, экономической эффективности и экологии.

Вопрос 2. Механическое изельчение

Используют приемы резания, истирания, дробления и измельчения.

Резанием получают порошки, крупку металлов, весьма активных по отношению к кислороду (в частности, порошки магния); используют фрезерные станки или обдирку металла стальными щетками. Способ прост, производителен, но имеет ограниченное применение.

В аппаратах дробильно-помольного типа измельчают металлы и соединения, обладающие повышенной хрупкостью (висмут, сурьма, кремний, их сплавы, марганец и др.); иногда для повышения хрупкости в состав сырья предварительно вводят добавки оксидов, сульфидов одноименного металла, наво-дораживают (титан, цирконий, тантал), обрабатывают электрохимически (никель, Тл—А1, №—Со). При измельчении чаще всего получают частицы осколочной формы, чешуйки, лепестки. Последние особенно удобны при использовании порошков для получения химических реактивов, красящих пудр, составов. Порошки отличаются повышенной насыпной массой, небольшой поверхностью. Из-за наклепа возрастает твердость частиц.

Проводят крупное (40—80 мм), среднее (3—10 мм) и мелкое (0,3—0,7 мм) дробления и измельчение (-150 мкм). Для крупного и среднего дробления используют щековые дробилки; мелкое дробление проводят в шаровых мельницах. Измельчение, особенно пирофорных порошков, проводят в жидкой среде (вода, бензол, спирт и др.), в среде инертного газа или в присутствии ингибиторов. Внутреннюю часть футеруют нержавеющей сталью, твердыми сплавами; из этого же материала изготовляют и шары. Измельчение достигается за счет эффекта удара, истирающего воздействия на обрабатываемые материалы. Степень заполнения составляет 40— 50 % объема барабана. На 1 л объема мельницы загружают 1,7—1,9 кг шаров, чтобы их масса в 2,5—3,0 раза превышала массу обрабатываемого сырья. Диаметр шаров принимают около 0,05 внутреннего диаметра мельницы.

Для обработки 5—8 кг сырья до крупности 150—200 мм требуется 24—28 часов, при этом выход годного составляет 50— 90 %, а степень измельчения 50—100.

|

|

Вибромельницы, планетарные и вихревые мельницы, ат-триторы применяют для получения небольших партий порошка с особыми свойствами. При виброизмельчении загружаемые в мельницу исходный материал и размольные тела за счет импульсных движений корпуса совершают сложное движение. Вибромельницы различают по типу размола (сухой или мок-

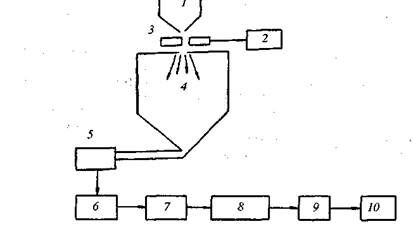

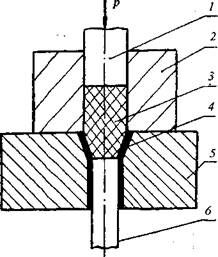

Рис.1. Схема производства порошка распылением водой

1 — приемник с расплавом; 2 — энергоноситель; 3 — форсунка; 4 — бункер; 5 — обезвоживание; 6 — сушка; 7 — рассев; 5 — шихтовка; 9 — контроль; 10 — затаривание

Вопрос 3. Распыление расплава

При распылении (рис.1) диспергация струи расплава металла происходит под воздействием кинетической энергии используемого энергоносителя.

При использовании воды достигают высоких скоростей охлаждения (104—106 град/с), однородность порошка по составу, большую производительность.

Вопрос 3. Твердофазное восстановление. Дисперсность порошка зависит от параметров процесса (температура энергоносителя, его давление), конструкции форсунки и свойств расплава (температура, поверхностное натяжение, перегрев, вязкость, плотность, состав).

Повышение давления (расхода и скорости) энергоносителя, температуры расплава и его поверхностного натяжения приводит к увеличению выхода мелких фракций порошка. Достоинства способа: высокая производительность и, как следствие, простое регулирование крупности частиц порошка, представительный перечень металлов, пригодных для такого способа получения порошков. Однако требуется качественное исходное сырье, порошки менее пластичны, заметен выход крупных фракций (>0,1 мм).

Леция 3.Твердофазное восстановление, электролиз, цементация, карбонильный , автоклавный способы

Вопрос 1. Твердофазное восстановление

зключаеится в обработке оксидов солей металлов газообразными или твердыми восстановителями при температурах, включающих расплавление шихты обычно не более 0,7-

Шихта

|

Вопрос 2. Электролиз.

Способ заключается в обработке растворов или расплавов солей металла наложением электрического тока с образованием на катоде порошкообразного металла.

Получение порошка электролизом обусловлено формированием диффузионных осложнений при зарождении и росте кристаллической фазы, что достигается использованием высокой плотности тока и разбавленного электролита. Из водных растворов получают порошки меди, никеля, кобальта, цинка, сурьмы, кадмия, свинца, ряда редких и благородных металлов; для получения порошков тугоплавких металлов (2г, "Л, N5, Та, V, Ве) используют поликомпонентные расплавы на основе хлоридов или фторидов.

Варьируя типы и составы электролита, скорость его циркуляции, катодную плотность тока, температуру, тип и расход ПАВ, можно регулировать дисперсность и форму частиц в процессе электролиза, получать двухкомпонентные порошкообразные сплавы, влиять на морфологию осадка.

Как правило, в качестве анода используют одноименный металл высокой чистоты, а в качестве катода — металл с повышенной коррозионной стойкостью, низким электрическим сопротивлением, незначительной шероховатостью поверхности, обеспечивающий соответствующее перенапряжение водорода.

От формы катода зависит равномерность плотности тока, условия отделения осадка; чаще всего используют плоскую или стержневую форму катода, иногда — вращающиеся диски или барабаны.

Своевременный съем порошка с катодов обеспечивает воспроизводимость его свойств; порошок снимают щетками, скребками, встряхивают катоды вручную, механически, за счет электрогидравлического удара.

Последующая обработка пульпы порошка включает обезвоживание (на центрифугах, фильтрах), промывку, стабилизацию от окисления растворами поверхностно-активных веществ, сушку, исключающую окисление порошка (в вакууме, в среде газа-восстановителя). При необходимости порошок измельчают, рассеивают на фракции, шихтуют их в требуемом соотношении и упаковывают в герметичной таре.

В табл. приведены основные параметры получения и свойства электролитных порошков ряда металлов. Порошки отличаются высокой чистотой, а частицы имеют уникальную дендритную форму.

Способ характеризуется энергоемкостью, невысокой удельной производительностью, трудоемкостью, использованием дорогого исходного сырья (катодного металла).

| Параметры и показатели процесса, свойства металлических порошков, | |||

| полученных электролизом из | водных растворов | ||

| Порошки | |||

| медь | никель | кобальт | |

| Плотность тока, кА/м2 | 2,5—3,1 | 1,8—2,2 | 1,8—2,5 |

| Состава раствора по ионам | |||

| металла, г/дм3 | 10—16 | 4—6 | 6—8 |

| Выход по току, % | 90 | 70 | 60 |

| Расход электроэнергии, | |||

| тыс кВтч/т | 1,3—1,6 | 15—17 | 12—16 |

| Размер частиц, мкм | 20—100 | 70—250 | 45—100 |

| Насыпная плотность, г/см3 | 1,2—2,7 | 2,0—5,0 | 2,0—3,5 |

| Содержание металла в по- | |||

| рошке, % | 99,5—99,8 | 99,3 | 99,25 |

| Таблица 2 | |||

| Параметры и показател | и процесса, свойства металлических порошков, | ||

| полученных электролизом из расплавов | |||

| Порошки | |||

| титан | тантал | цирконий | |

| Плотность тока, кА/м2 | 5—15 | 27 | 35-^5 |

| Выход по току, % | 90 | 80—85 | 60—65 |

| Расход электроэнергии, | |||

| тыс кВтч/т | 10—11 | 6—8 | 17—20 |

| Размер частиц, мкм | 50—150 | 30—120 | 50—200 |

| Содержание металла | |||

| в порошке, % | 99,8 | 99,9 | 99,7 |

Показатели электролиза расплавленных солей для получения порошков тугоплавких металлов приведены в табл. 8.2.

Вопрос 3. Цементация

Этот способ основан на восстановлении ионов металла с помощью более электроотрицательного металла. Таким способом получают порошки меди, ряда благородных металлов. Качество порошка в значительной степени зависит от природы металла-осади-теля, который должен удовлетворять следующим требованиям:

— образовывать растворимые соединения, устойчивые при значениях рН рабочего раствора;

— расходоваться в количестве, меньшем стехиометрически необходимого по реакции цементации;

мого водорода, чтобы исключить дополнительный расход и

ускорить завершение процесса.

Аппаратурное оформление и технология способа просты, однако чистота получаемого порошка невысокая из-за неизбежного загрязнения его металлом-осадителем; высокая стоимость последнего снижает экономичность процесса.

Вопрос 4. Карбонильный метод

Технология основана на способности ряда металлов (никель, кобальт, вольфрам, молибден и др.) при взаимодействии с монооксидом углерода образовывать летучие соединения — карбонилы требуемого металла (Ме(СО)„); при последующей термической обработке карбонила он разрушается с образованием порошка металла и регенерацией монооксида углерода:

(Ме,+Ме2+Ме3)+nСО Рсо,t→

= (Ме2 + Ме3) + М1 (СО) п= Ме, + пСО .

Карбонилирование проводят при 350—500 К и давлении монооксида углерода до 20—25 МПа.

Форма частиц получаемого порошка близка к сферической. Карбонильный способ позволяет:

— получать наиболее химически чистые порошки;

— изменять их дисперсность, варьируя параметры процесса;

— используя в качестве затравки разнообразные материалы, получать поликомпонентные порошки.

Технология отличается невысокой энергоемкостью, обеспечивает количественную регенерацию реакционного газа, характеризуется высоким уровнем автоматизации. Однако этим способом получают ограниченное число металлов (VI—VIII группы периодической системы), требуются специальные меры безопасности и сложное, громоздкое оборудование.

Вопрос 5. Термолиз

Способ основан на термической обработке солей органических кислот (формиаты металлов, ацетаты, кислоты) в среде водорода или инертного газа. При этом получают высокодисперсные порошки, свойства которых зависят от температуры, продолжительности обработки, типа и расхода защитного газа. Как правило, получаемые порошки содержат до 5—10 % оксидов, а

форма частиц их близка к равноосной; плотность их 0,4— 0,5 г/см3, а удельная поверхность 4—15 м2/г. Температура начала разложения солей зависит от их природы и составляет 450— 570 К.

Вопрос 6. Автоклавный способ

Физико-химические принципы, используемое оборудование способа описаны в гл. 7. Промышленное значение этот способ имеет для получения порошков никеля, кобальта, композиций на их основе. Параметры и показатели процесса приведены в табл. 7.16, а свойства порошков — в табл. 8.3.

Отличительные особенности процесса:

— высокая скорость осаждения;

— использование разнообразного исходного сырья (концентраты, полупродукты, вторсырье). Сырье растворяют, и на осаждение поступает раствор, содержащий не менее 40—50 г/дм3 извлекаемого металла. Невысокая стоимость сырья удешевляет получение порошков;

— возможность регулирования свойств порошка в процессе осаждения не только за счет изменения его параметров, но и за счет введения разнообразных затравок и поверхностно-активных веществ;

| Характеристика порошков металлов, полученных автоклавным способом | ||||

| Характеристика | Медь | Никель | Кобальт | |

| выщелачивание | ||||

| сернокислое | аммиачное | |||

| 1. Содержание, % | ||||

| основной металл | 99,95 | 99,8 | 99,8—99,9 | 99,8 |

| железо | 0,02 | 0,01 | 0,01—0,02 | 0,01 |

| сера | 0,03 | 0,03 | 0,004—0,018 | 0,02 |

| углерод | 0,04 | 0,03 | 0,008—0,014 | 0,03 |

| 2. Насыпная масса, | ||||

| г/см3 | 1,8—2,6 | 2,4—2,7 | 0,5-4,5 | 2,8—3,2 |

| 3. Текучесть, г/с | 1,3—1,8 | 1,5—2,0 | 0,2—3,0 | Нет данных |

| 4. Содержание фрак- | ||||

| ции (мкм), % | ||||

| 100 | 2—5 | 3—6 | 0,0—83 | 15 |

| 74 | 8—12 | 10—14 | 1—45 | 45 |

| 44 | 20—22 | 22—27 | 3—70 | 25 |

| -44 | 60—70 | 58—62 | 0,0—60 | 14,5 |

— возможность осаждения порошков меди, благородных и платиновых металлов;

— получение ультрадисперсных порошков при обработке металлоорганических фаз.

Последующие операции включают обезвоживание пульпы порошка, его сушку, рафинирование в токе водорода; при необходимости порошки измельчают, рассеивают, шихтуют, обеспечивая получение требуемой марки.

Порошки никеля, кобальта, полученные автоклавным осаждением, содержат, %: 99,5—99,9 основного металла, 0,03— 0,05 Ре, 0,01—0,03 8. Наиболее интересные порошковые композиции: №—Тп02, Со—У3С, №—А1203, №/А1, №/С.

Вопрос 7. Специальные способы

Возрастает внимание к получению ультрадисперсных (0,1— 0,01 мм) порошков, которые используются как наполнители пластмасс, присадки к маслам, компоненты пирофорных смесей, специальных красок и др. Эти порошки получают химическим осаждением, возгонкой и конденсацией, плазменной обработкой, межкристаллитной коррозией, электролизом металла, органических сред и др.

Электроэрозионный способ — образование частиц при разряде между двумя электродами, расположенными в газовой или токонепроводящей жидкости. Определяющими параметрами процесса является количество подведенной энергии, плотность и тип газовой атмосферы.

Наиболее распространен электроискровой (электроимпульсный) метод, при котором диспергирование металла происходит за счет взрывообразно протекающего электрического разряда (10—40 кВ); изменением параметров разряда регулируют крупность образующихся частиц; как правило, форма их сферическая. Способ применяют для получения порошков алюминия, карбидов титана, вольфрама, ряда интерметалли-дов.

Способ дезинтеграции (межкристаллитной коррозии) — сплавление двух или нескольких металлов — кристаллизация с заданной скоростью для получения особой кристаллической структуры — селективное удаление из сплава одного из компонентов (химическим, электрохимическим, возгонкой) — размол оставшегося конгломерата. Типичным примером является получение порошка никеля из его сплава с алюминием (по 50 % № и А1). Сплав измельчают до крупности — 0,5 мм и обрабатывают щелочным раствором для извлечения алюминия. Остаток измельчают, получается ультрадисперсный порошок никеля, используемого в качестве катализатора.

Способы специального распыления расплава:

Способы специального распыления расплава:

— воздействие ультразвуковыми волнами (20 кГц, 50 В/см2);

— обеспечение высоких скоростей кристаллизации (103— 108 К/с) при контакте частиц расплава со сжиженными газами, с переохлажденной поверхностью (барабаны, диски, валки); получают порошки с аморфной структурой, которые обладают улучшенными механическими и антикоррозионными свойствами;

— вакуумное распыление; (расплав насыщают инертным газом, а затем направляют расплав в вакуумную камеру; расплав «вскипает» в результате быстрого выделения растворенного в нем газа, образуя частицы порошка металла не более 50 мкм);

— распыление металлической проволоки: используют дугу, образующуюся между дисковым электродом и поступающей проволокой. Дискретное возникновение дуги способствует образованию дискретных частиц сферической формы крупностью менее 20 мкм;

— электроимпульсное распыление: между истекающей струей расплава и нижерасположенным электродом в защитной среде создается достаточная разность потенциала, обеспечивающая диспергацию струи расплава.

Использование плазмы: обеспечивается чистая реакционная атмосфера, гибкое регулирование температуры. Используют плазменные реакторы с переносимой и непереносимой дугой, которые применяют для производства дисперсных порошков тугоплавких металлов, керамик, композитов для плакирования. Схема получения порошка: «плазменное испарение — перегрев возгонов — конденсация (в т. ч. в вакууме)». Крупность получаемых частиц — не более 500 мкм, заметная часть их представлена аморфной фазой.

Получение металлических коллоидов: их свойства в значительной степени определяются распределением частиц по размерам, что зависит от способа и условий получения. Условно существует 2 способа получения металлических коллоидов — физические и химические.

Наибольшее распространение среди физических методов получил способ испарения в вакууме с последующей конденсацией паров металлов в инертном газе (аргон, ксенон), специальных жидкостях. При использовании лазерного луча удается получать не только атомы металла, но и кластеры.

Методом «испарение—конденсация» обрабатывают любые металлы с широким диапазоном размеров частиц порошка. Ниже приведены некоторые примеры:

•— испарением серебра, золота при 1270 К с последующей

конденсацией в атмосфере азота получены частицы размером

7—10 мкм; I

—  испарением и конденсацией возгонов в этаноле получены частицы Р[, Ре, А§, 81, М§, 1п, Аи крупностью 3—180 мкм;

испарением и конденсацией возгонов в этаноле получены частицы Р[, Ре, А§, 81, М§, 1п, Аи крупностью 3—180 мкм;

— испарением металла и конденсацией его паров в органическом растворителе на охлажденной твердой подложке в присутствии поверхностно-активных веществ получали частицы М§, Мп, 5т, Си крупностью -30 нм.

Способ предполагает использование сложного оборудования и затратен.

Используют высокочастотный электрический разряд, ультразвуковую обработку в диметилформамиде или в декане, интенсивное механическое истирание в жидкой дисперсионной среде в присутствии стабилизирующих реагентов.

Химические способы основаны на восстановлении ионов металлов из растворов с помощью концентрированных растворов высокоактивных реагентов (гидразин, боргидриды щелочных металлов, спирты). Мельчайшие частицы металлов образуются на стадии диспропорционирования промежуточных ионов металлов с меньшей валентностью. Для стабилизации образующихся частиц вводят ПАВы (желатин, поливиниловый спирт, высокомолекулярные органические кислоты и др.).

В ряде случаев используют радиационно-химические методы (у-радиолиз, фотолиз, облучение потоком электронов) для осаждения металлических коллоидов из водных, водно-спиртовых и органических сред. Форма осаждаемых частиц — сферическая, крупность их 1—10 мкм. Получают коллоиды золота, серебра, платиноидов, смесей металлов (А§—Си, Аи—РЬ, А§—Аи и др.).

Достоинства химических способов приготовления нанопо-рошков заключаются в их быстроте, использовании простого и доступного оборудования, варьировании мощности установки в зависимости от потребности продукта, получении частиц с заданными свойствами в момент синтеза.

Масштабы производства подобных порошков небольшие, они предназначены для специальных потребителей. Аппаратурное оформление (опасность окисления, пирофорность) таких технологий сложное, а затраты на получение порошков высокие.

Лекция 4. Свойства порошков и способы изготовления из них изделий

Вопрос 1. Химические свойства

Различают химические, физические и технологические свойства порошков.

Химические свойства характеризуются составом (содержанием примесей), токсичностью и пирофорностью. Содержание основного металла в порошках цветных металлов не менее 98— 99 %. Из примесей отметим кислород (в форме оксидов метал-

лов), содержание которого достигает до 1,0—7,0 %, адсорбированные газы, углерод (0,1—2,0 %). Чистота порошка во многом зависит от чистоты исходного сырья (металл, оксид, раствор) и условий его получения.

лов), содержание которого достигает до 1,0—7,0 %, адсорбированные газы, углерод (0,1—2,0 %). Чистота порошка во многом зависит от чистоты исходного сырья (металл, оксид, раствор) и условий его получения.

Порошки цветных металлов являются токсичными, особенно для органов дыхания. Предельно допустимые концентрации (ПДК, мг/м3) аэрозолей, металлов в производственной атмосфере достаточно малы и не превышают 6—12.

Пирофорность — способность порошка к самовозгоранию (и даже к взрыву) при длительном контакте с влажным воздухом. В основе этого процесса — экзотермические реакции спонтанного окисления порошков химически активных металлов с развитой поверхностью.

Вопрос 2. Физические свойства

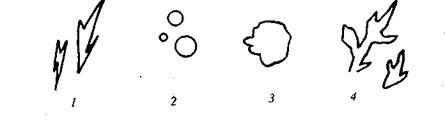

Форма частиц. Она зависит от способа получения порошков. Типичные формы частиц приведены на рис. 8.3. От формы частиц зависят такие свойства, как удельная поверхность, насыпная масса, текучесть, прессуемость порошков. Форму частиц определяют при увеличении под оптическим (хЮО—500) или электронным микроскопом; разрешающая способность последнего составляет 0,02—1,5 мкм. С помощью сканирующего микроскопа изучается топография поверхности частицы.

Крупность порошка. Порошки являются полидисперсным материалом, степень полидисперсности количественно оценивается гранулометрическим составом — содержанием частиц определенной фракции по отношению к общей массе навески.

В зависимости от типа порошка, требуемой точности и оперативности определения наиболее часто используют методы рассева, микроскопический, седиментационный; распространены лазерные дифракционные методики.

Способ рассева (ситовой анализ) заключается в обработке навески порошка (50—100 г) на наборе сит с фиксированным размером сетки в течение определенного времени (15—30 ми-

Рис.1. Формы порошков

1-осколочная;-сфрическая;3-губчатая;4-дендритная

нут). Затем взвешивают массу порошка, оставшуюся на каждом сите (фракции со знаком «+») и прошедшую через последнее сито (минусовая фракция). Определяют долю каждой фракции в процентах по отношению к массе исходной навески. Стандартный набор сит включает сетки следующих размеров, мкм: 150, 100, 74, 44.

Ситовой анализ — оперативный, достаточно надежный и ап-паратурно простой способ определения гранулометрического состава порошков с крупностью частиц не менее 44 мкм. Однако на его показатели влияют форма и текстура частиц, продолжительность доизмельчения частиц при рассеве.

Микроскопический способ. Под микроскопом с помощью масштабной сетки определяют размеры сотен и даже тысяч частиц. Оптическим микроскопом определяют частицы крупностью 0,25—100 мкм, электронным — 0,005—6 мкм. Это наиболее точный, воспроизводимый, но трудоемкий метод.

Способ седиментации основан на определении скорости и характера распределения частиц по размерам при их осаждении в жидкой фазе, в условиях ламинарного движения. Этим способом определяют выход частиц крупностью 0,5—100 мкм.

Удельная поверхность (5, м2/г) — наружная и частично внутренняя поверхности порошка, отнесенные к единице его массы. Это важная характеристика для порошков, используемых как катализаторы, наполнители в лакокрасочной промышленности; ее учитывают при прессовании, спекании изделий. Удельная поверхность порошка зависит от дисперсности, формы и текстуры частиц. Ее определяют, оценивая газопроницаемость слоя порошка (метод Товарова, Дерягина) или эффективность адсорбции (по степени адсорбции красителя, азота, криптона, аргона). Поверхность порошков колеблется в широких пределах: от 0,01 до 20 м2/г.

Плотность (8, г/см3) — удельная масса единицы объема порошка; ее определяют пикнометрическим взвешиванием порошка в среде воды или толуола, реже используют рентгенографию.

Микротвердость — способность частицы порошка к деформации, что важно при оценке его прессуемости. Эту характеристику измеряют на приборах ПТМ-2 или ПТМ-4, фиксируя длину диагонали отпечатка от вдавливания алмазной пирамидки (угол при вершине 136°) при усилии не более 4,9 Н.

Вопрос 3. Технологические свойства

Насыпная масса (унас., г/см3) — масса единицы объема порошка при его свободном истечении и заполнении фиксированного объема, ее определяют на приборе волюмометре. Эта характеристика важна при объемном дозировании порошка в схемах

прессования, расчете высоты засыпки матрицы, расчете объема расходных бункеров. Чем крупнее частицы и более равноосна их форма, тем больше насыпная масса порошка. Чем меньше насыпная масса, тем меньше усадка брикета при спекании.

Текучесть (Т, г/с) — скорость истечения навески порошка через калиброванное отверстие. Эта характеристика важна при объемном дозировании порошка на автоматических линиях прессования. Чем больше поверхность частиц, меньше их крупность, тем хуже текучесть порошка.

Прессуемосгпъ — способность порошка влиять на плотность изделия в зависимости от давления прессования. Чем пластичнее порошок, чем больше разветвленность его частиц, тем лучше его прессуемость. Прессуемость оценивают по характеру зависимости в координатах «относительная плотность брикета — давление прессования».

Формуемостъ — способность изделия из порошка сохранять заданную форму, получаемую при минимальном давлении прессования. Она зависит от крупности, формы частиц; чем больше насыпная плотность порошка, тем хуже его формуемость. Качественно формуемость оценивают по барабанной пробе — устойчивости полученных брикетов к истиранию при вращении барабана.

Технологические свойства порошка регулируют, используя ряд подготовительных операций:

— обкатка в барабане, иногда в среде увлажнителя (бензин, спирт), — для улучшения текучести;

— классификация — для выделения наиболее технологичных фракций;

— шихтовка и усреднение — для получения смеси с оптимальной текучестью, прессуемостью;

— отжиг — для повышения пластичности частичного удаления серы, углерода, кислорода; операцию проводят в защитной атмосфере или вакууме при температурах не более 0,4—0,6 Тш.

Вопрос 4. Производство изделий из порошков

Технологический цикл включает стадию формования (чаще всего приемы прессования, прокатки, экструзии и их разновидности) и стадию спекания. Иногда, в зависимости от требований, предъявляемых к готовому изделию, этот цикл («пластическая деформация — спекание») повторяют.

Прессование — получение изделия из порошка, засыпанного в пресс-форму, под воздействием внешнего давления. Известны различные способы прессования в зависимости от условий (холодное, горячее, вакуумное), способа приложения нагрузки

(двухстороннее, модификации изостатического прессования, одностороннее), используемого пресс-инструмента, вида технологии (непрерывное, повторное, предварительное) и др.

Навески загружают в форму весовым или объемным методом вручную (при малом объеме производства) или с помощью автоматических дозаторов. При объемном дозировании важна хорошая текучесть порошка; для формирования более равномерного и плотного слоя порошка в пресс-формах последние помещают на вибрационную площадку.

|

|

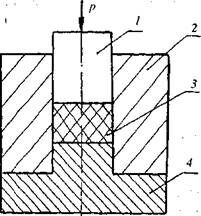

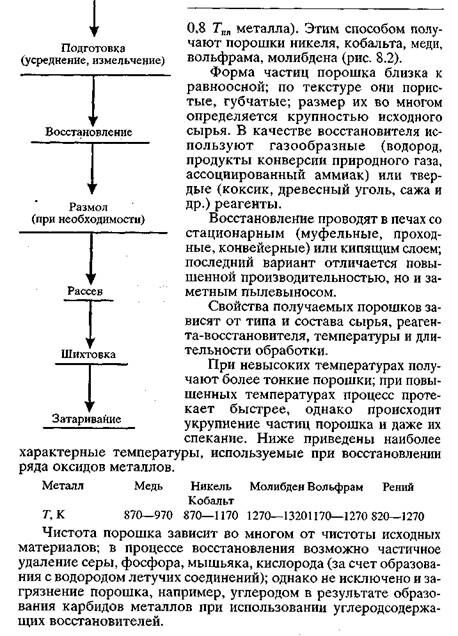

Пресс-форма (рис. 2) — инструмент, используемый для прессования порошков; состоит из матрицы, верхнего и нижнего пуансонов. Матрица формирует боковую поверхность изделия и вмещает навеску порошка. Верхний пуансон формирует верхний торец изделия, передает давление. Нижний пуансон формирует нижний торец изделия и исключает высыпание порошка, загружаемого в матрицу.

Конструкция пресс-формы должна обеспечивать получение изделия требуемой формы, размеров, одинаковой плотнос-

Рис. 2/ Схема пресс-формы:

/ — пуансон верхний; 2 — матрица; 3 — навеска порошка; 4 — пуансон нижний

ти во всем объеме изделия, удобство его выпрессовки, длительный срок службы, простоту и экономичность конструкции. Если высота изделия больше диаметра, то используют пресс-форму с подвижными верхним и нижним пуансонами.

ти во всем объеме изделия, удобство его выпрессовки, длительный срок службы, простоту и экономичность конструкции. Если высота изделия больше диаметра, то используют пресс-форму с подвижными верхним и нижним пуансонами.

Пресс-формы изготавливают из износостойкой стали, внутреннюю поверхность матрицы упрочняют с помощью термообработки.

Прессы — машины, обеспечивающие необходимые сжимающие усилия (давление) при обработке порошковых материалов. Существуют разнообразные типы прессов в зависимости от источника и характера передачи энергии, назначения, рабочего цикла. Наиболее распространены механические (р = 100—1000 кН) и гидравлические (р = 40—100 МН) прессы. Они работают в периодическом режиме и автоматически. Гидравлические прессы обеспечивают плавное уплотнение, что важно при получении изделий из дисперсных, плохо прессуемых порошков.

В основе типоразмеров прессов заложена 6-значная шкала мощности: 9,8; 15,7; 24,5; 39,2; 61,8; 98,1 кН. Коэффициент пересчета для определения 2-го и 3-го порядков мощности соответственно 10 и 100-кратный относительно величины в первой шкале.

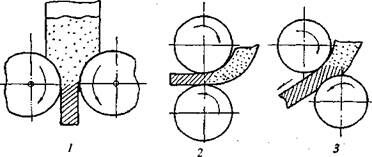

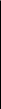

Прокатка порошков — непрерывное формование заготовок из порошка с помощью валков прокатного стана. Этот процесс требует меньше эксплуатационных и капитальных затрат, сокращается выход отходов в сравнении с прокаткой слитков, особенно при получении тонкомерного проката. Существуют различные способы прокатки в зависимости от расположения осей валков (вертикальная, горизонтальная, наклонная — рис. 8.5), степени нагрева материала (холодная, горячая), формы проката (лист, профиль), режима (периодический, непрерывный). Скорость вращения валков 0,3—30 мин-1.

Для получения качественного проката важную роль играет текучесть порошка: чем она больше, тем больше производительность, кроме того, обеспечивается получение сплошной заготовки. Скорость прокатки колеблется в пределах 3—25 м/мин. Толщина и плотность проката зависят от состава, крупности, формы частиц порошка, скорости вращения и создаваемого валками давления.

Рис. 3 Основные способы прокатки:

/ — вертикальная; 2 — горизонтальная; 3 — наклонная

Для улучшения качества проката используют отжиг, спекание, повторное уплотнение, защитные среды, герметичные контейнеры. Схема цепи аппаратов для получения ленты прокаткой порошка кобальта приведена на рис. 8.6.

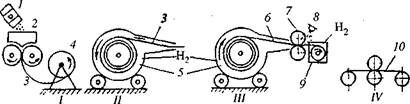

Мундштучное прессование (экструзия) — формование заготовок из порошка (часто в смеси с пластификатором) путем про-давливания его через калиброванное отверстие в матрице (рис. 8.7), определяющее его форму и сечение. Способ позволяет получать длинномерные изделия (трубы, прутки, профили) с равномерной плотностью даже из плохо прессуемых порошков, типа вольфрама, молибдена, тугоплавких соединений.

Пластификаторами служат парафин, бакелит, полимерные смолы, расход их составляет 6—10 %. Если вести процесс при нагреве, то пластификатор не требуется. Таким способом формуют порошки алюминия и его сплавов при 670—870 К, а порошки никеля — при 1400—1500 К. При обработке химически активных порошков используют защитные среды. Процесс проводят под давлением в несколько сотен мегапаска-лей, обеспечивая скорость прохода материала 5—10 мм/с и степень обжатия (К, %) — не менее 90 %, последняя представляет отношение разности площадей поперечного сечения отверстия матрицы (5) и мундштука (/) к сечению матрицы:

Рис. 4. Схема производства ленты из порошка:

/ — порошок кобальта; 2 — прокатный стан; 3 — сформированная лента; 4 — бухта-«моталка»; 5 — печь для обжига бухты; 6 — спеченная лента; 7 — стан горячей прокатки; 8 — водяное охлаждение;

9 — узел размотки ленты; 10 — холодная прокатка / — узел формования; // — узел спекания; /// — узел горячей прокатки; IV — узел калибровки ленты

|

|

Ещё посмотрите лекцию "1 Введение" по этой теме.

Рис. 5. Схема мундштучного прессования:

1 — пуансон; 2 — матрица; ^ — порошок; 4 — мундштук; 5 — обойма; 6 — изделие

Прессы, используемые для мундштучного прессования, называются экструде-рами. Получаемые изделия подвергают сушке, отжигу или спеканию.

Спекание — обработка при температурах, не превышающих 0,7—0,9 от температур плавления основного компонента шихты с целью упрочнения и уплотнения спрессованных изделий и максимального приближения к свойствам компактного материала. В процессе спекания происходит усадка — уменьшение линейных и объемных размеров изделия за счет уменьшения его пористости. Величина усадки возрастает с повышением температуры, особенно для изделий, полученных при невысоких давлениях прессования.

Спекание ускоряется при повышенной дисперсности и разветвленное™ частиц порошка, использовании восстановительной среды. Иногда используют жидкофазное спекание — как способ получения прочных и плотных изделий на основе тугоплавких, плохо прессуемых материалов. Например, при спекании изделий на основе карбида вольфрама роль связки выполняет порошок кобальта, который расплавляется при используемых температурах. Восстановительную атмосферу обеспечивают за счет подачи предварительно осушенных газов (водород, эндо-, экзогазы, аммиак). Иногда спекание проводят в вакууме; в этом случае требуется более низкая температура, улучшается равномерность распределения жидкой фазы. Выбор защитной среды предполагает и дополнительную очистку изделия от примесей.

Как правило, при спекании применяют защитные засыпки (асбестовая мелочь, графитовая крупка, кварцевый песок); они позволяют изолировать изделия от окружающей атмосферы, обеспечивать равномерность прогрева, достигать поверхностного легиоровпания,предотвращать взаимное припекание изделий.