Приложения

ПРИЛОЖЕНИЕ 1

ОСНОВНЫЕ ПОНЯТИЯ О взаимозаменяемости,

ДОПУСКАХ И ПОСАДКАХ

При производстве, эксплуатации и ремонте изделий принцип взаимозаменяемости имеет важное значение.

Взаимозаменяемость - свойство составной части изделия, обеспечивающее возможность ее применения взамен другой подобной с сохранением заданного качества изделия, в состав которого она входит.

Необходимо различать 4 вида взаимозаменяемости:

полная - взаимозаменяемые однотипные детали изделия могут быть изготовлены и установлены «на свое место» без всякой дополнительной обработки (подшипники, крепежные изделия);

неполная - взаимозаменяемость обеспечивается в среднем, на основе теоретико-вероятностных расчетов (широко применяется в массовом производстве);

групповая - детали изготавливаются на распространенном станочном оборудовании с технологически выполнимыми на данном оборудовании допусками, перед установкой сопрягаемые детали сортируются на несколько размерных групп, а на сборку подаются детали с одинаковым номером группы (поршни, гильзы цилиндров и поршневые кольца двигателей внутреннего сгорания);

обеспечиваемая посредством регулирования и подгонки - в этом случае указывается деталь или её элемент, подвергаемые пригоночной доработке в процессе сборки, или вводятся регулировочные детали, называемые компенсаторами.

Обеспечению взаимозаменяемости посвящено значительное число стандартов, большая часть которых объединена в две системы: ЕСДП – «Единая система допусков и посадок» и ОНВ – «Основные нормы взаимозаменяемости». ЕСДП охватывает допуски гладких элементов деталей и посадки, образуемые при соединении по ним (плоскость, цилиндр, сфера). ОНВ регламентируют допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес.

Допуски характеризуют точность изготовления размерных характеристик детали, а посадки характеризуют характер и качество сопряжения соединяемых деталей. Допуски и посадки указываются на рабочих и сборочных чертежах, чертежах общих видов и в другой технической документации.

Рекомендуемые материалы

Основным документом, регламентирующим размеры и качество изготовления детали является ее рабочий чертеж. Размеры элементов детали делятся на номинальные - те, которые проставляются непосредственно на чертеже, действительные - размеры, полученные фактически после изготовления детали, и предельные - те размеры, выход за которые действительного размера приводит к нарушению взаимозаменяемости или работоспособности детали. Номинальные размеры, проставляемые на чертеже, регламентированы ГОСТ 6636, который включает четыре ряда основных размеров (в порядке предпочтения: Ra5, Ra10, Ra20, Ra40) и один ряд дополнительных размеров. Чем ниже номер ряда, тем более крупная градация размеров в нем используется (табл. П1.1). Размеры, меньшие 1 мм и большие 10 мм, можно получить умножением размеров табл. П1.1 на соответствующую степень десяти (10-1; 10-2; 10; 102 и т.д.).

Предельные размеры, в свою очередь, делятся на наименьшие предельные размеры и наибольшие предельные размеры.

| Таблица П1.1.

|

Но на чертежах проставляются не предельные размеры, а предельные отклонения (обязательно со знаком «+» или «-»). Предельное отклонение - это разность между предельным и номинальным размерами. Действительное отклонение - это разность между действительным (полученным при изготовлении конкретной детали) и номинальным размерами.

Предельные отклонения проставляются справа от номинального размера в виде надстрочного и подстрочного индексов. Верхнее предельное отклонение всегда ставится вверху, нижнее - внизу (независимо от их знаков). Если одно из предельных отклонений равно нулю, то оно на чертеже не ставится.

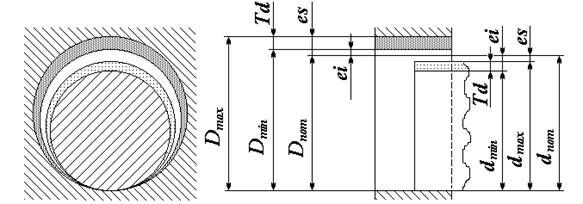

Все размеры деталей принято делить на 3 группы: Охватывающие, которым присвоено общее название отверстие; охватываемые, которые объединены общим названием вал, и ступенчатые размеры, относимые к прочим. Охватывающие - это размеры, измеряемые поверхности которых смотрят внутрь, одна на другую (обычно обозначаются буквой «D » - D, Dmin, Dmax). Охватываемые - это размеры, измеряемые поверхности которых смотрят наружу, в противоположные стороны (обычно обозначаются буквой «d » - d, dmin, dmax). Ступенчатые (прочие) - это размеры, измеряемые поверхности которых направлены в одну сторону.

|

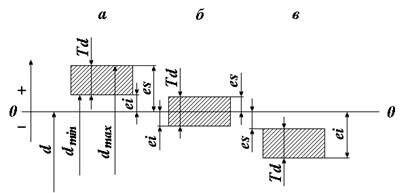

Рис. П1.2. Схема расположения полей допусков вала относительно нулевой линии (номинальной поверхности): а -выше; б - симметрично; в - ниже; ei - нижнее отклонение; |

|

Рис. П1.1. Схема расположения полей допусков при посадке с зазором; |

Точность изготовления детали характеризуется допусками (рис. П1.1, П1.2). Допуск - величина разности между максимальным и минимальным предельными размерами.

Размерную зону между верхним предельным отклонением и нижним предельным отклонением называют полем допуска (Td, рис. П1.1, П1.2). Для наглядности сравнения полей допусков их принято изображать графически в форме прямоугольников на плоскости (рис. П1.2), где отклонения откладываются по вертикали от нулевой линии, соответствующей номинальному размеру детали. Отклонения на таких диаграммах обычно изображаются в микронах (1×10-6 м) с применением необходимого масштаба.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК (ЕСДП)

| Порядок формирования |

Поля допусков стандартизованы. Стандарты ЕСДП распространяются на гладкие сопрягаемые и несопрягаемые элементы деталей с номинальными размерами до 10000 мм и регламентируют величину основных отклонений и полей допусков в этом диапазоне размеров.

Каждому классу (степени) точности в системе ЕСДП соответствует определенный квалитет (всего их 19) со своей величиной поля допуска.

Внутри каждого квалитета размеры полей допусков растут с увеличением номинальных размеров. Квалитеты нумеруются порядковыми номерами: 01; 0; 1…17. В технической документации поле допуска обозначается IT c номером квалитета (пример: IT7; IT14). В табл. П1.2 представлены рекомендации по применению полей допусков различных квалитетов.

| Таблица П1.2.

|

Основным отклонением называют одно из двух отклонений поля допуска (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Основным всегда является ближайшее к нулевой линии предельное отклонение. Основные отклонения на чертеже и в документации обозначаются буквами латинского алфавита - для основных отклонений отверстий используются прописные (большие) буквы, а для обозначения основных отклонений валов - строчные (малые) буквы. При этом буквы I и i не используются, но существуют основные отклонения, обозначаемые двумя буквами (CD, EF, FG, ZA,ZB,ZC). Во всех размерных группах основные отклонения H и h равны 0, а основные отклонения J и j располагаются симметрично относительно нулевой линии. Основные отклонения A…H (a…h) расположены в тело детали (для отверстий имеют знак «+», для валов - «-»), а основные отклонения K…Z (k…z) расположены из тела детали (для отверстий имеют знак «-», для валов - «+»). Неосновное (второе предельное) отклонение образуется путем прибавления допуска квалитета к основному отклонению в сторону от нулевой линии (кроме основных отклонений J и j). Таким образом обозначение допуска размера состоит из одной или двух букв (основное отклонение) и цифры (поле допуска для квалитетов от 01 до 17), например: D5; CD11; d6; H7; h9; J14; P6; r8 и т.д.

Сочетанием любых основных отклонений с каждым из квалитетов возможно образовать свыше тысячи полей допусков валов и отверстий. Такое разнообразие полей допусков в производственных условиях является неэкономичным, так как затрудняет унификацию режущего и мерительного инструмента. Поэтому в стандартах произведен ограничительный отбор полей допусков, рекомендованных к применению, а среди последних выделены поля допусков предпочтительного применения (в стандартах поля предпочтительного применения обычно заключены в рамки).

| Порядок формирования |

Посадкой называется характер соединения двух деталей, определяемый величиной зазора или натяга на поверхностях контакта соединяемых деталей. Различают три типа посадок: с зазором, с натягом и переходные. Посадка (натяг или зазор) обеспечивается за счет сочетания определенного вида полей допусков на сопрягаемые поверхности. В технической документации посадка обозначается в виде дроби, числитель которой всегда является допуском отверстия, знаменатель - вала.

|

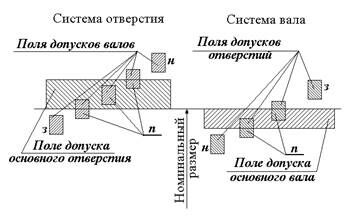

Рис. П1.3. Схема расположения полей допусков при формировании посадок в системе отверстия и системе вала; з - поля допусков посадки с зазором; п - переходные посадки; н - посадки с натягом. |

При назначении основных отклонений для размеров, принадлежащих разным деталям соединения используют систему отверстия и систему вала (рис. П1.3). В системе отверстия отверстие является основным, и для него обычно в качестве основного отклонения назначают отклонение Н (равное 0), а формирование посадки производят за счет основного допуска вала (от a до h зазор, остальные либо переходные, либо натяг); в системе вала все наоборот - основным является вал (основное отклонение вала h, равное 0), а формирование посадки производят за счет основного допуска отверстия. Стандартами рекомендуются предпочтительные сочетания полей допусков сопрягаемых деталей для посадок разной степени плотности, но принципиально возможно применение для сопрягаемых деталей самых различных сочетаний основных отклонений и квалитетов. Наиболее предпочтительным является выбор квалитета для размеров отверстий на один выше (то есть менее точного) по сравнению с валами (отверстие труднее обработать), в этом случае стоимость обработки обеих сопрягаемых поверхностей будет примерно одинакова, а качество соединения почти не ухудшается.

Наиболее наглядно посадки изображаются на диаграммах полей допусков (рис. П1.3):

- при посадке с зазором поле допуска вала всегда лежит ниже поля допуска отверстия (наибольший предельный размер вала всегда меньше наименьшего предельного размера отверстия), то есть посадка гарантирует зазор в соединении при любых, выполненных в пределах допуска, размерах соединяемых деталей;

- при посадке с натягом поле допуска вала всегда лежит выше поля допуска отверстия (наименьший предельный размер вала всегда больше наибольшего предельного размера отверстия), то есть посадка гарантирует натяг в соединении при любых, выполненных в пределах допуска, размерах соединяемых деталей;

- при переходной посадке поля допусков частично или полностью перекрываются (наибольший предельный размер вала больше наименьшего предельного размера отверстия, а наименьший предельный размер вала меньше наибольшего предельного размера отверстия), и в этом случае в соединении возможен как некоторый зазор, так и некоторый натяг, в зависимости от действительных размеров соединяемых деталей.

Изготовление деталей с допусками, установленными в системе отверстия, обходится (при прочих равных условиях) дешевле вследствие использования меньшей номенклатуры режущего и мерительного инструмента. По этой причине основная масса деталей, изготавливаемых в машиностроении выполняется с допусками по системе отверстия. Поля допусков для отверстий и валов представлены в табл. П1.3 и П1.4 (численные значения полей допусков см. приложение 2).

Таблица П1.3

Поля допусков валов и отверстий (система отверстия)

| Основное отверстие | Поля допусков валов для образования посадок | ||||||

| с зазором | переходных | с натягом | |||||

| H5 | g4 | g5 | c8 | js4 | js5 | n4 | p4 |

| H6 | g6 | g7 | c9 | js6 | js7 | p5 | p6 |

| H7 | f4 | f5 | c11 | k4 | k5 | p7 | r5 |

| H8 | f6 | f7 | b9 | k6 | k7 | r6 | r7 |

| H9 | f8 | f9 | b11 | m4 | m5 | s5 | s6 |

| H10 | e5 | e6 | b12 | m6 | m7 | s7 | s8 |

| H11 | e7 | e8 | a9 | n5 | n6 | t5 | t6 |

| H12 | e9 | d8 | a11 | n7 | -- | t7 | u5 |

| H13 | d7 | d8 | -- | -- | -- | u6 | u7 |

| H14 | d9 | d10 | -- | -- | -- | u8 | v6 |

| H15 | d11 | -- | -- | -- | -- | v7 | x7 |

| H16 | -- | -- | -- | -- | -- | x8 | z7 |

| H17 | -- | -- | -- | -- | -- | z8 | -- |

| Предпочтительные поля допусков выделены темным фоном |

Таблица П1.4

Поля допусков валов и отверстий (система вала)

| Основной | Поля допусков отверстий для образования посадок | ||||||

| с зазором | переходных | с натягом | |||||

| h4 | G5 | G6 | C8 | Js5 | Js6 | P5 | P6 |

| h5 | G7 | F5 | C9 | J6 | Js7 | P7 | P8 |

| h6 | F6 | F7 | C11 | J7 | Js8 | P9 | R6 |

| h7 | F8 | F9 | B9 | J8 | K5 | R7 | R8 |

| h8 | E5 | E6 | B11 | K6 | K7 | S6 | S7 |

| h9 | E7 | E8 | B12 | K8 | M5 | T6 | T7 |

| h10 | E9 | E10 | -- | M6 | M7 | -- | U8 |

| h11 | D6 | D7 | A9 | M8 | N6 | -- | -- |

| h12 | D8 | D9 | A11 | N7 | N8 | -- | -- |

| h13 | D10 | D11 | CD11 | N9 | -- | -- | -- |

| h14 | -- | -- | -- | -- | -- | -- | -- |

| h15 | -- | -- | -- | -- | -- | -- | -- |

| h16 | -- | -- | -- | -- | -- | -- | -- |

| h17 | -- | -- | -- | -- | -- | -- | -- |

| Предпочтительные поля допусков выделены темным фоном |

| Назначение и краткая |

В таблицах П1.5 и П1.6 представлены посадки ЕСДП в системе отверстия и системе вала, рекомендуемые к применению для размеров 1- 500 мм.

Таблица П5

Рекомендуемые посадки для номинальных размеров 1-500 мм (система отверстия)

| Скользящие | Посадки | Посадки | Посадки | ||||||||||||||

| H5 | H6 | H5 | H6 | H6 | H7 | H7 | H5 | H5 | H5 | H6 | H6 | H6 | H7 | H7 | |||

| H7 | H8 | H7 | H7 | H7 | H7 | H8 | H5 | H6 | H6 | H7 | H7 | H7 | H7 | H8 | |||

| H8 | H9 | H8 | H8 | H8 | H8 | H8 | H6 | H6 | H7 | H8 | H8 | -- | H8 | -- | |||

| H8 | H9 | H8 | H8 | H9 | H9 | H9 | H7 | H7 | H7 | -- | -- | -- | -- | -- | |||

| H10 | H10 | H9 | H9 | H10 | H11 | H11 | H8 | H8 | H8 | -- | -- | -- | -- | -- | |||

| H11 | H12 | -- | H11 | H11 | H12 | -- | -- | H8 | -- | -- | -- | -- | -- | -- | |||

| Предпочтительные поля допусков выделены темным фоном | |||||||||||||||||

Таблица П1.6

Рекомендуемые посадки для номинальных размеров 1-500 мм (система вала)

| Скользящие | Посадки | Посадки | Посадки | ||||||||

| H5 | H6 | G5 | G6 | F7 | G7 | F8 | Js5 | K5 | M5 | P6 | P7 |

| H7 | H8 | F7 | E8 | D8 | F8 | E8 | N5 | Js6 | K6 | R7 | S7 |

| H8 | H9 | D8 | F9 | F8 | E9 | E8 | M6 | N6 | Js7 | T7 | U8 |

| H8 | H9 | D9 | D8 | F9 | E9 | D10 | K7 | M7 | N7 | -- | -- |

| H10 | H10 | D11 | C11 | B11 | D9 | D10 | Js8 | K8 | M8 | -- | -- |

| H11 | H12 | A11 | B12 | -- | -- | -- | -- | N8 | -- | -- | -- |

| Предпочтительные поля допусков выделены темным фоном |

Посадки с зазором.

| Рекомендации по |

1. Скользящие посадки (H/h) предназначены главным образом для неподвижных соединений при необходимости частой сборки и разборки, а также для соединений подвергаемых регулированию или настройке:

H6/h5 - для особо точного центрирования;

H7/h6 - для установки сменных зубчатых колес в станках;

- для короткоходовых подвижных соединений (хвостовики подпружиненных клапанов в направляющих втулках, возможна ее замена на H7/g6);

- для соединения деталей со свободным передвижением при затяжке;

- для точного направления при возвратно-поступательных перемещениях (поршневой шток насоса высокого давления в направляющей втулке);

- для центрирования корпусов (стаканов) под установку подшипников качения;

H8/h7 - для центрирования соединяемых деталей при пониженных требованиях к соосности;

H8/h8, H8/h9, H9/h9 - для неподвижно закрепляемых деталей при невысоких требованиях к точности, относительно небольших нагрузках и необходимости обеспечения легкой сборки (низкоскоростные зубчатые колеса, шкивы и другие детали, соединяющиеся с валом на шпонке, неответственные корпуса для подшипников качения, центрирование фланцевых соединений);

- для низкоскоростных подвижных соединений с малыми перемещениями при низком коэффициенте использования (посадка подвижных элементов сцепных муфт);

H11/h11 - для центрирования неподвижных соединений (торцовые и фланцевые крышки);

- для неответственных шарниров.

2. Посадки с гарантированным зазором предназначены главным образом для подвижных соединений (подшипники скольжения):

H7/g6 (движения) характеризуется минимальной величиной гарантированного зазора, применяется для соединения головки шатуна ДВС с шатунной шейкой коленчатого вала;

H7/f7 (ходовая) - для подшипников скольжения при умеренных скоростях и постоянных нагрузках (свободно вращающиеся на валах колеса коробок передач, колеса, включаемые муфтами);

H6/f6 (ходовая) - для точных подшипников, золотниковых пар гидропередач легковых автомобилей;

H8/f8, H8/f9, H9/f9 - для подшипников скольжения при более чем двух или далеко разнесенных опорах;

- для центрирования при относительно невысоких требования к соосности (сцепные муфты, крышки цилиндров);

H7/e7, H7/e8, H8/e8, H8/e9 (легкоходовые) - для подшипников скольжения при высокой частоте вращения или разнесенных опорах;

H7/d8, H8/d8 (широкоходовые) - для крупных высокоскоростных подшипников скольжения;

H8/d9, H9/d9 - для подшипников, температура которых меняется при работе в широких пределах.

Более грубые посадки этого типа (предпочтительно H11/d11) применяются в соединениях, работающих при наличии пыли и грязи, в шарнирных соединениях тяг рычагов и т.п.

3. Переходные посадки предназначены для неподвижных соединений деталей, подвергающихся разборке и сборке при ремонтах или по условиям эксплуатации. Взаимная неподвижность деталей посадкой не гарантируется, а обеспечивается шпонками, штифтами, нажимными винтами и т.п.:

H7/n6 (глухая) - для зубчатых колес, муфт, бронзовых венцов червячных колес, поршневых пальцев в бобышках поршней ДВС (посадка в системе вала N7/h6) и других деталей, работающих при значительных нагрузках, ударах и вибрации и подвергаемых разборке при капитальном ремонте (дает наиболее прочное соединение - вероятность зазора чрезвычайно мала, но для передачи вращающего момента без закладных деталей непригодна);

H7/m6 (тугая) - для соединений, подвергаемых нечастой разборке, но требующих высокого качества центровки (несколько слабее предыдущей, но вероятность получения зазора в соединении невелика);

H7/k6 (напряженная) - для точного центрирования неперемещаемых зубчатых колес в металлорежущих станках, втулок в головке шатуна дизельного ДВС, шкивов, съемных муфт и т.п. (обеспечивает средний зазор близкий к нулю и хорошее центрирование, не требуя больших усилий при сборке и разборке);

H7/j6 (плотная) - применяется взамен предыдущей при необходимости ручной сборки и разборки (вероятность получения натяга в соединении мала, но вследствие погрешностей формы сопрягаемых поверхностей требует некоторых усилий при сборке и разборке).

4. Посадки с натягом предназначены для передачи нагрузок между соединяемыми деталями без применения дополнительных фиксирующих элементов, поэтому назначение их параметров требует выполнения двух условий:

- обеспечение прочности соединения и передачи рабочих нагрузок при минимальном натяге;

- сохранение целостности и работоспособности соединяемых деталей при максимально возможном натяге для данной посадки.

H7/p6 - для неподвижных соединений, передающих сравнительно малые осевые усилия или небольшие вращающие моменты - соединения валов с тонкостенными втулками, соединения деталей из цветных металлов и легких сплавов, центрирование тяжелонагруженных валов со ступицами с применением дополнительных деталей, передающих нагрузку (клапанное седло в гнезде блока цилиндров ДВС, зубчатые колеса на валах с дополнительным креплением шпонками, штифтами и т.п.);

H7/r6, H7/s6, H8/s7 (прессовые) - для неподвижных соединений, передающих средние нагрузки без дополнительного крепления соединяемых деталей (втулка в головке шатуна компрессора, зубчатые колеса на валах коробок скоростей токарных станков, бронзовые зубчатые венцы на чугунном ободе с дополнительным креплением от проворота);

H7/u7, H8/u8 (горячепрессовые) - для неподвижных соединений, передающих значительную нагрузку без дополнительного крепления (соединения собираются только тепловым способом);

H8/z8, H8/x8 - для тяжелонагруженных соединений или соединений деталей, изготовленных из материалов с относительно небольшим модулем упругости.

| Неуказанные предельные отклонения размеров в ЕСДП |

Размеры между поверхностями деталей, непосредственно не входящими в соединение (не контактирующими с поверхностями других деталей), обычно имеют точность на несколько квалитетов ниже (больший номер квалитета) по сравнению с посадочными размерами. Допускаемые отклонения на такие размеры обычно не указываются непосредственно после номинального размера, а оговариваются общей записью в технических требованиях чертежа. Такие допускаемые отклонения называют неуказанными предельными отклонениями. Неуказанные предельные отклонения всегда назначают "в тело" детали и назначают либо по квалитетам, либо по одному из специально установленных четырех классов точности: t1 - точный (соответствует 12 квалитету); t2 - средний (соответствует 14 квалитету); t3 - грубый (соответствует 16 квалитету); t4 - очень грубый (соответствует 17 квалитету). В технических требованиях чертежа должна быть ссылка либо на один класс точности, либо на один квалитет, либо на один квалитет и соответствующий ему класс точности.

Точный класс применяется для деталей с особыми свойствами (например, для деталей, колебания массы которых строго заданы и ее подгонка невозможна или недопустима).

Средний класс применяется для основной массы деталей машиностроения, подвергаемых механической обработке.

Грубый класс применяется для деталей, получаемых литьем в землю, горячей штамповкой на молотовых штампах и некоторыми другими методами.

| Таблица П1.7

|

Очень грубый класс назначается для деталей, получаемых свободной и ручной ковкой, ручной газовой резкой и другими методами обработки низкой точности.

Таким образом получаем 5 способов обозначения неуказанных предельных отклонений в чертежах и другой технической документации (табл. П1.7), при этом вариант 1 является предпочтительным, а вариант 2 применять не рекомендуется.

|

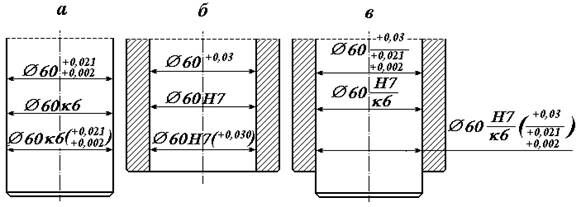

Рис. П1.4 Варианты обозначения полей допусков и посадок на чертежах: |

| Обозначение допусков и посадок в технической документации |

На чертежах и в технической документации допуски и посадки ставятся после номинального размера детали или соединения. ГОСТ 25346-82 предусматривает три варианта задания допусков и посадок (рис. П1.4): 1) с указанием числовых значений верхнего и нижнего предельных отклонений и их знаков, при этом нулевое отклонение не указывается (например, вал Æ  , отверстие Æ

, отверстие Æ  или верхний ряд размеров на рис. П1.4); 2) с обозначением поля допуска - основного отклонения и номера квалитета (например, вал Æ 60k6, отверстие Æ 60H7 или средний ряд размеров на рис. П1.4); 3) сочетанием буквенно-цифрового и численного обозначений, то есть соединением двух предыдущих вариантов (например, вал Æ

или верхний ряд размеров на рис. П1.4); 2) с обозначением поля допуска - основного отклонения и номера квалитета (например, вал Æ 60k6, отверстие Æ 60H7 или средний ряд размеров на рис. П1.4); 3) сочетанием буквенно-цифрового и численного обозначений, то есть соединением двух предыдущих вариантов (например, вал Æ  , отверстие Æ

, отверстие Æ  или нижний ряд размеров на рис. П1.4). На чертежах общего вида и сборочных обычно указывают буквенно-цифровое обозначение допусков соединяемых деталей либо в виде дроби Æ 60H7/k6 (числитель - допуск для отверстия, знаменатель - для вала), либо в строку, через тире, Æ 60H7-k6 (перед тире - допуск отверстия, после тире - допуск вала).

или нижний ряд размеров на рис. П1.4). На чертежах общего вида и сборочных обычно указывают буквенно-цифровое обозначение допусков соединяемых деталей либо в виде дроби Æ 60H7/k6 (числитель - допуск для отверстия, знаменатель - для вала), либо в строку, через тире, Æ 60H7-k6 (перед тире - допуск отверстия, после тире - допуск вала).

Третий вариант обозначения предназначен для назначения стандартных предельных отклонений на размеры, не входящие в ряды нормальных линейных размеров.

В серийном производстве обычно предпочитают буквенно-цифровое обозначение допусков и посадок, поскольку этот способ облегчает выбор специализированного мерительного инструмента (калибры и скобы), в штучном - численное, так как это облегчает подбор универсального мерительного инструмента необходимой точности. Таблицы допусков для размеров 1-500 мм представлены в приложении 2.

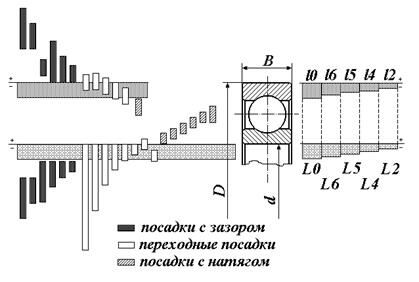

ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

Подшипники качения обладают полной взаимозаменяемостью. Присоединительными размерами подшипника качения являются наружный диаметр D, внутренний диаметр d и ширина кольца B. Допуски на изготовление посадочных поверхностей подшипника не совпадают с допусками по квалитетам, установленными для гладких и цилиндрических поверхностей. Для подшипников качения стандартом (ГОСТ 520-71) предусмотрены 5 классов точности (Р0, Р6, Р5, Р4, Р2). Класс точности указывается перед номером подшипника, при этом буква «Р» может опускаться (Р4-205 или 4-205), а нулевой класс (подшипники общего назначения) может не ставиться.

|

Рис. П1.5. Схема расположения полей допусков |

На рис. П1.5 представлены схемы расположения полей допусков посадочных диаметров колец подшипника и поля допусков сопрягаемых с ними поверхностей для подшипника класса точности Р0 в соответствие с данными табл. П1.8.

| Таблица П1.8

|

Стандартом установлены следующие обозначения полей допусков по классам точности подшипников: для внутренних колец (отверстия) L0, L6, L5, L4, L2; для наружных колец (валы) l0, l6, l5, l4, l2 (рис. П1.5). При этом допуски на отверстия внутренних колец перевернуты относительно нулевой линии, то есть поле допуска расположено не в тело кольца, как это принято для рядовых деталей, а из тела. В следствие перевернутости поля допуска L все посадки внутреннего кольца сдвигаются в сторону больших натягов - переходные посадки n, m и k становятся посадками с натягом, причем величина натяга в таких посадках несколько меньше по сравнению с нормальными посадками с натягом (от p до zc), а посадки с зазором h переходят в группу переходных посадок (рис. П1.5).

Режим работы подшипника определяется по отношению динамической эквивалентной нагрузки P к динамической грузоподъемности C: нормальный режим - 0,07< P/C £ 0,15; легкий режим - P/C £ 0,07; тяжелый режим - P/C > 0,15.

Рекомендуемые посадки для различных условий работы подшипника и разных видов нагружения колец представлены в табл. П1.9…П1.11.

Таблица П1.9

Посадки, рекомендуемые для установки

колец подшипников при местном нагружении (ГОСТ 3325-85)

| Режим | Рекомендуемые посадки | Примеры применения |

| Внутреннее кольцо на оси | ||

| Легкий | L0/g6; L6/g6 | Ролики конвейеров |

| Нормальный или | L0/f7; L0/g6; L0/h6; L6/f7; L6/g6; L6/h6 | Колеса автомобилей, тракторов и самолетов |

| L0/h6; L6/h6 | Ролики конвейеров, блоки грузоподъемных машин | |

| Наружное кольцо в корпусе | ||

| Легкий | Js7/l0; H7/l0; Js7/l6; H7/l6 Js6/l5; H6/l5; Js6/l4; H6/l4; Js5/l2;H5/l2 | Быстроходные электродвигатели, бытовая техника |

| Нормальный | M7/l0; K7/l0; Js7/l0; M7/l6; K7/l6; Js7/l6 | Коробки передач, задние мосты автомобилей, узлы на конических роликовых подшипниках |

| Js7/l0; Js7/l6; Js6/l5; Js6/l4 | Электродвигатели, шпиндели станков, узлы с радиально-упорными подшипниками | |

| K6/l5; Js6/l5; K6/l4; Js6/l4; K5/l2; Js5/l2; | Коленвалы двигателей, шпиндели шлифовальных станков | |

| H8/l0; H8/l6 | Узлы с упорными подшипниками без радиальной нагрузки | |

| Тяжелый | H7/l0; J7/l0; H7/l6; J7/l6 | Узлы общего машиностроения, редукторы, тяговые электродвигатели, сельхозмашины |

| H9/l0; H8/l0; H9/l6; H8/l6; H6/l5; H6/l4 | Узлы с упорными подшипниками без радиальной нагрузки | на шариках |

| G7/l0; G7/l6; G6/l5; G6/l4 | на роликах |

На сборочных чертежах подшипниковых узлов посадку подшипника обозначают в виде дроби после номинального размера посадочного диаметра. Например, посадка с зазором наружного кольца подшипника диаметром 160 мм в корпус:Æ 160 H7/l0 (допускается Æ 160 H7-l0); переходная посадка внутреннего кольца подшипника диаметром 90 мм на вал: Æ 90 L0/js6 (допускается Æ 90 L0-js6).

Таблица П1.10

Посадки, рекомендуемые для установки внутренних

колец подшипников при циркуляционном нагружении (ГОСТ 3325-85)

| Диаметры отверстий | Рекомендуемые посадки | Примеры применения | |

| шариковых | роликовых | ||

| Легкий или нормальный режим работы | |||

| до 50 | L5/js5; L5/h5; L4/js5; L4/h5; L2/js4; L2/h4; L2/js3; L2/h3; | Гидромоторы, малогабаритные электромашины, электрошпиндели, турбохолодильники | |

| до 40 | L0/k6; L0/js6; L6/k6; L6/js6; L5/js5; L4/js5; L2/js4; | Сельхозмашины, турбокомпрессоры, газотурбинные двигатели, электромоторы, редукторы, коробки передач колесных и гусеничных машин, центрифуги, вентиляторы | |

| до 100 | L0/k6; L0/js6; L6/k6; L6/js6; L5/k5; L4/k5; L2/k4; | ||

| до 250 | L0/m6; L6/m6 | ||

| Нормальный или тяжелый режим работы | |||

| до 100 | до 40 | L0/k6; L0/js6; L6/k6; L6/js6; L5/k5; L4/k5; L2/k4 | Электродвигатели (до 100 кВт), турбины, кривошипно-ползунные механизмы, шпиндели станков, крупные редукторы |

| свыше 100 | до 100 | L0/m6; L6/m6; L5/m5; L4/m5; L2/m4 | |

| -- | до 250 | L0/p6; L0/n6; L6/p6; L6/n6; L5/n5; L4/n5; L2/n4 | |

| Тяжелая и ударная нагрузка | |||

| -- | Св. 50 | L0/n6; L0/m6; L6/n6; L6/m6 | Буксы тепловозов, трамваев и электровозов, коленвалы двигателей, крупные электродвигатели, экскаваторы, дорожные машины |

| -- | Св. 140 | L0/p6; L6/p6 | |

| -- | Св. 200 | L0/r7; L0/r6; L6/r7; L6/r6 |

Таблица П1.11

Посадки, рекомендуемые для установки наружных

колец подшипников при циркуляционном нагружении (ГОСТ 3325-85)

| Режим | Рекомендуемые | Примеры применения |

| Нормальный | N7/l0; N7/l6; | Передние колеса автомашин и тягачей, ролики конвейеров, коленчатые валы, колеса мостовых кранов |

| Js7/l0; K7/l0; | Ролики ленточных конвейеров, барабаны комбайнов | |

| Тяжелый | P7/l0; P7/l6; P6/l5 | Колеса автомобилей, тракторов, башенных кранов, ведущие колеса гусеничных машин и т.п. |

| K7/l0; K7/l6 | Узлы со сферическими роликовыми подшипниками | |

| П р и м е ч а н и е. Для отверстий в разъемных корпусах рекомендуется выбирать поля допусков H7, H6, G7, G6. |

Посадочные поверхности под установку подшипников должны иметь качественную обработку поверхности во избежание смятия и среза местных выступов (шероховатостей) при запрессовке и эксплуатации подшипников. При установке подшипников весьма желательно применение тепловой сборки (нагрев подшипника в масляной ванне с одновременным охлаждением вала твердой углекислотой или жидким азотом). Применяемая обычно в ремонтном производстве силовая сборка резко снижает срок жизни подшипника из-за взаимного перекоса колец после сборки. Перед установкой подшипников посадочные поверхности необходимо смазать жидкой или консистентной смазкой.

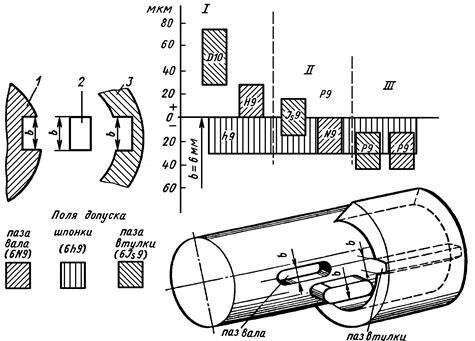

ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

|

Рис. П1.6. Расположение полей допусков трех видов соединения |

Шпоночное соединение - соединение вала с деталью, передающей вращающий момент (шкивом, шестерней, звездочкой и т.п.), посредством закладной детали - шпонки, помещаемой в совмещенные пазы соединяемых деталей. Призматические, сегментные, клиновые и тангенциальные с прямоугольным поперечным сечением шпонки стандартизованы.

Шпоночные соединения подразделяют на ненапряженные (с призматическими и сегментными шпонками) и напряженные (с клиновыми и тангенциальными шпонками). Ненапряженные соединения передают только вращающий момент, напряженные кроме момента могут передавать и осевую нагрузку.

За номинальный размер шпоночного соединения принимают размер b, равный ширине шпонки, пазов под шпонку на валу и во втулке. Предусмотрены три вида соединений (рис. П1.6, табл. П1.12): I - свободное для получения посадок с гарантированным зазором, обеспечивающим нормальную работу соединения с направляющими и скользящими шпонками, а также облегчение сборки соединения с высокой твердостью поверхностей; II - нормальное для получения соединений в условиях серийного и массового производства; III - плотное для получения неподвижных соединений с напрессовкой деталей в условиях мелкосерийного и штучного производства, а также для повышения надежности соединения при реверсивных нагрузках.

Таблица П1.12

Поля допусков и предельные размеры (мм) шпонки и пазов на валу и во втулке

| Диаметр | Высота шпонки h (t) | Поле допуска шпонки по размерам | Поле допуска паза по размеру b | Предельные отклонения | |||||||||||

| на валу | во втулке | ||||||||||||||

| от | до | от | до | ширина b | высота h (t) | длина l | I | II | III | I | II | III | глубины паза | угла наклона | |

| вала t1 | втулки | ||||||||||||||

| Соединение с призматической или клиновой шпонкой | |||||||||||||||

| 6 | 22 | 2 | 6 | h9 | h9 | h14 | H9 | N9 | P9 | D10 | Js9 | P9 | +0,1 |

| |

| 22 | 58 | 6 | 10 | h11 | +0,2 | ||||||||||

| 58 | 130 | 10 | 18 | ||||||||||||

| 130 | 500 | 18 | 50 | +0,3 | |||||||||||

| Соединение с сегментной шпонкой | |||||||||||||||

| 3 | 8 | 1,4 | 3,7 | h9 | h11 | h12 | -- | N9 | P9 | -- | Js9 | P9 | +0,1 | +0,1 | -- |

| 8 | 20 | 3,7 | 7,5 | +0,2 | |||||||||||

| 20 | 28 | 7,5 | 10 | +0,3 | |||||||||||

| 28 | 38 | 10 | 13 | +0,2 | |||||||||||

| Соединение с тангенциальными шпонками | |||||||||||||||

| 60 | 150 | 7 | 11 | -- | h11 | -- | -- | -- | +0,2 | 0 |

| ||||

| 160 | 630 | 12 | 42 | +0,3 | 0 | ||||||||||

| 670 | 1000 | 46 | 66 | +0,4 | 0 |

Длину призматической или клиновой шпонки выбирают из ряда целых

чисел (в мм): 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. Длина тангенциальной шпонки должна быть на 10-15% больше длины ступицы или детали, установленной на валу.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

После любого вида механической обработки (обработки со снятием с поверхности части материала - стружки) на поверхности остаются следы от режущих кромок инструмента в виде периодических или хаотически расположенных неровностей. Шероховатостью поверхности называют совокупность неровностей поверхности относительно малой протяженности, выделенных на базовой длине. Шероховатость поверхности оценивается на базовой длине от средней линии профиля - базовой линии, совпадающей с номинальной поверхностью детали. Профиль шероховатой поверхности состоит из выступов и впадин. Выступ профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией профиля и направленная из тела изделия. Впадина профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией профиля и направленная в тело изделия.

В технической документации назначаются требования по нескольким параметрам шероховатости (высота неровностей, шаг неровностей профиля, опорная длина профиля и др.), основными из которых являются высота неровностей профиля по 10-ти точкам - Rz и среднее арифметическое отклонений профиля - Ra.

Высота неровностей профиля Rz равна среднему от суммы высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (формула а).

Среднее арифметическое отклонений профиля Ra равно среднему арифметическому абсолютных значений отклонений профиля в пределах базовой длины (формула б).

(а)

(а)  (б)

(б)

| Таблица П1.13

|

В документации предпочтительно использовать среднее арифметическое отклонение профиля Ra. Для заданного значения базовой длины нормативные параметры Ra и Rz связаны соотношением: Rz » 4Ra.

Шероховатость поверхностей связана с точностью изготовления изделия (детали). Чем выше точность обработки какого-либо размера детали (меньше номер квалитета - уже поле допуска), тем меньшую шероховатость должны иметь поверхности, ограничивающие этот размер. Минимальные требования к качеству обработки поверхностей в зависимости от допусков размера, ограниченного этими поверхностями представлены в табл. П1.13.

Подшипники качения работают в сложных условиях, обусловленных большими нагрузками, высокими частотами вращения колец, относительно малой поверхностью контакта с посадочной поверхностью. Поэтому к качеству поверхностей под посадку подшипников предъявляются более высокие требования по сравнению с другими поверхностями. Посадочные поверхности под подшипники и торцовые поверхности заплечиков высококачественно обрабатывают (алмазное точение, тонкая шлифовка) во избежание смятия и среза местных выступов в процессе запрессовки и эксплуатации подшипников. Рекомендуемые показатели чистоты обработки посадочных поверхностей под установку подшипников представлены в табл. П1.14.

| Таблица П1.14

|

| Таблица П1.15

|

Шпоночные пазы на валах обычно выполняются методом фрезерования. Получить высокое качество рабочих поверхностей пазов при таком способе изготовления весьма затруднительно, поэтому требования к шероховатости поверхностей пазов несколько ниже по сравнению с другими поверхностями деталей. Рекомендации по выбору качества поверхностей шпоночных соединений представлены в табл. П1.15.

|

Рис. П1.7 Обозначение шероховатости на чертежах: а) вид механической обработки не устанавливается (предпочтительно); б) механическая обработка со снятием слоя материала; в) без механической обработки; г) поля для простановки параметров шероховатости и способа обработки поверхности; д) простановка размеров профиля. |

В чертежах обозначение шероховатости (рис. П1.7) ставится либо на линии обозначающей номинальное положение обрабатываемой поверхности, либо на линии-выноске, проведенной от этой поверхности таким образом, что угол значка шероховатости всегда смотрит в сторону обрабатываемой поверхности. На зубчатых венцах колес, червяков и других элементах, изображаемых условно, знак шероховатости, относящийся к рабочей поверхности зубьев, ставится на линии обозначающей делительный цилиндр, делительный конус, на резьбовых элементах детали знак шероховатости ставится на номинальный диаметр (допускается простановка знака на размерную линию) и т.п.

é

ПРИЛОЖЕНИЕ 2

Система отверстия (Поля допусков предпочтительного применения выделены темным)

Таблица П2.1

Верхние отклонения основных отверстий (1-500 мм), мкм

| Поле | Отклонение | Номинальные размеры основных отверстий, мм | ||||||||||||

| От | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | ||

H5 | +ES | 4 | 5 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 |

| H6 | +ES | 6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 |

| H7 | +ES | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 |

| H8 | +ES | 14 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | 97 |

| H9 | +ES | 25 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | 155 |

| H10 | +ES | 40 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | 250 |

| H11 | +ES | 60 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | 400 |

| H12 | +ES | 100 | 120 | 150 | 180 | 210 | 250 | 300 | 350 | 400 | 460 | 520 | 570 | 630 |

| H13 | +ES | 140 | 180 | 220 | 270 | 330 | 390 | 460 | 540 | 630 | 720 | 810 | 890 | 970 |

| H14 | +ES | 250 | 300 | 360 | 430 | 520 | 620 | 740 | 870 | 1000 | 1150 | 1300 | 1400 | 1550 |

| H15 | +ES | 400 | 480 | 580 | 700 | 840 | 1000 | 1200 | 1400 | 1600 | 1850 | 2100 | 2300 | 2500 |

| H16 | +ES | 600 | 750 | 900 | 1100 | 1300 | 1600 | 1900 | 2200 | 2500 | 2900 | 3200 | 3600 | 4000 |

| H17 | +ES | 1000 | 1200 | 1500 | 1800 | 2100 | 2500 | 3000 | 3500 | 4000 | 4600 | 5200 | 5700 | 6300 |

Таблица П2.2

Скользящие посадки. Нижние отклонения (основных) валов (1-500 мм), мкм

| Поле | Отклонение | Номинальные размеры основных отверстий, мм | ||||||||||||

| От | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | ||

h5 | -ei | 4 | 5 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 |

| h6 | -ei | 6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 |

| h7 | -ei | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 |

| h8 | -ei | 14 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | 97 |

| h9 | -ei | 25 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | 155 |

| h10 | -ei | 40 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | 250 |

| h11 | -ei | 60 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | 400 |

| h12 | -ei | 100 | 120 | 150 | 180 | 210 | 250 | 300 | 350 | 400 | 460 | 520 | 570 | 630 |

| h13 | -ei | 140 | 180 | 220 | 270 | 330 | 390 | 460 | 540 | 630 | 720 | 810 | 890 | 970 |

| h14 | -ei | 250 | 300 | 360 | 430 | 520 | 620 | 740 | 870 | 1000 | 1150 | 1300 | 1400 | 1550 |

| h15 | -ei | 400 | 480 | 580 | 700 | 840 | 1000 | 1200 | 1400 | 1600 | 1850 | 2100 | 2300 | 2500 |

| h16 | -ei | 600 | 750 | 900 | 1100 | 1300 | 1600 | 1900 | 2200 | 2500 | 2900 | 3200 | 3600 | 4000 |

| h17 | -ei | 1000 | 1200 | 1500 | 1800 | 2100 | 2500 | 3000 | 3500 | 4000 | 4600 | 5200 | 5700 | 6300 |

| Таблица П2.3

|

| Таблица П2.4

|

| Таблица П2.5

|

Продолжение таблицы П2.5

| Поле | Отклонение | Номинальные размеры основных отверстий, мм | ||||||||||||||||||||||||

| Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | Св. | |||||||||||||||

| p5 | +es | 61 | 70 | 79 | 87 | 95 | ||||||||||||||||||||

| r5 | +es | 81 | 83 | 86 | 97 | 100 | 104 | 117 | 121 | 133 | 139 | 153 | 159 | |||||||||||||

| s5 | +es | 110 | 118 | 126 | 142 | 150 | 160 | 181 | 193 | 215 | 233 | 259 | 279 | |||||||||||||

| p6 | +es | 68 | 79 | 88 | 98 | 108 | ||||||||||||||||||||

| r6 | +es | 88 | 90 | 93 | 106 | 109 | 113 | 126 | 130 | 144 | 150 | 166 | 172 | |||||||||||||

| s6 | +es | 117 | 125 | 133 | 151 | 159 | 169 | 190 | 202 | 226 | 244 | 272 | 292 | |||||||||||||

| t6 | +es | 147 | 159 | 171 | 195 | 209 | 225 | 250 | 272 | 304 | 330 | 370 | 400 | |||||||||||||

| s7 | +es | 132 | 140 | 148 | 168 | 176 | 186 | 210 | 222 | 247 | 265 | 295 | 315 | |||||||||||||

| u7 | +es | 210 | 230 | 250 | 282 | 304 | 330 | 367 | 402 | 447 | 492 | 553 | 603 | |||||||||||||

| u8 | +es | 233 | 253 | 273 | 308 | 330 | 356 | 396 | 431 | 479 | 524 | 587 | 637 | |||||||||||||

| x8 | +es | 311 | 343 | 373 | 422 | 457 | 497 | 556 | 606 | 679 | 749 | 837 | 917 | |||||||||||||

| z8 | +es | 428 | 478 | 528 | 592 | 647 | 712 | Вместе с этой лекцией читают "12 Прочность и перемещения при центральном растяжении или сжатии". 791 | 871 | 989 | 1089 | 1197 | 1347 | |||||||||||||