Эксплуатация нагнетателей

2 эксплуатация нагнетателей

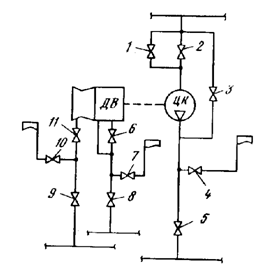

2.1 Подготовка к пуску и первый пуск агрегата. Пуск нагнетателя рассмотрим на примере агрегата ГПА-Ц-6,3 (рис. 1).

После монтажа или капитального ремонта с целью очистки внутренних поверхностей трубопроводов и арматуры от загрязнений проводят прокачку системы маслоснабжения, для чего осуществляют технологическую переобвязку системы под прокачку в соответствии с инструкцией по эксплуатации агрегата. Прокачку ведут до тех пор, пока масло не будет чистым.

По окончании прокачки мало сливают в бак, промывают внутренние поверхности фильтров, устанавливают штатные фильтропакеты. Затем сливают масло из бака, промывают внутреннюю его поверхность, после чего собирают штатную систему маслоснабжения агрегата.

Подготавливают к пуску системы смазки нагнетателя, для чего необходимо заполнить бак маслом до указанного уровня через стационарный фильтр тонкой фильтрации, включить насос и по манометрам проконтролировать заполнение системы маслом, отрегулировать давление в напорном коллекторе смазки (0,15 ... 0,20 МПа), убедиться, что перепад давления на фильтрах не превышает 0,2 МПа.

Подготавливают к пуску систему уплотнительного масла. После включения пускового насоса уплотнительного масла по манометрам контролируют заполнение системы маслом. Заполнение аккумулятора маслом прослеживается по визуальному уровню, установленному на аккумуляторе. Контролируется герметичность фланцевых, шаровых соединений, сальников арматуры.

Проверяют герметичность газового контура нагнетателя, для чего (см. рис. 88), периодически включая байпасный кран 1, заполняют газовый контур нагнетателя до номинального значения и следят за герметичностью соединений. Проверку герметичности производят с помощью обмыливания.

Рисунок 1 - Схема газовой обвязки агрегата ГПА-Ц-6,3:

Рекомендуемые материалы

ЦК - нагнетатель; ДВ - двигатель

Проверяют перепад давления "масло-газ" по показанию вторичного прибора, установленного на щите управления. Оно должно быть в пределах от 0,15 до 0,2 МПа. В случае отклонения от указанного значения производят настройку перепада давления.

Проверяют работу контрольно-измерительных и сигнализирующих приборов.

После проверки системы необходимо стравить газ из контура нагнетателя и выключить пусковые насосы смазки нагнетателя и уплотнительного масла.

С целью выявления готовности двигателя и других механизмов и устройств к работе производят холодную прокрутку двигателя. Холодная прокрутка осуществляется со щита управления или из централизованного диспетчерского пункта.

После команды на холодную прокрутку запускают пусковой насос смазки уплотнения. При достижении давления масла в системе смазки 0,12 МПа автоматически открывается отсечной кран 9 пускового газа, закрывается свечной кран 10 пускового газа и открывается кран 11 пускового газа. Агрегат выходит на режим холодной прокрутки длительностью 45 с. После выдержки 45 с автоматически подается команда на останов, при этом происходит закрытие вентиля 9, открытие крана 10, закрытие крана 11 и отключение пускового насоса уплотнения. После выдержки 5 мин автоматически отключается пусковой насос смазки.

Если при холодной прокрутке будут замечены отклонения в работе агрегата, то необходимо установить и устранить неисправности и повторить холодную прокрутку.

2.2 Пуск агрегата по схеме «кольцо». После холодной прокрутки производят пуск агрегата и сдачу его в эксплуатацию. Пуск производят автоматически по схеме "кольцо".

После нажатия кнопки "Пуск" включаются пусковой насос смазки и пусковой насос уплотнения. При достижении давления смазки 0,l2 МПа и перепада давления "масло-газ" 0,12 МПа открывается байпасный кран 1 заполнения контура и после выдержки 10 с закрывается свечной кран 4 газового контура. Затем после выдержки 10 с и достижения давления в полости нагнетателя р = 1 МПа последовательно происходит (см. рис. 88) следующее: открытие крана 2 на входе газа в нагнетатель; закрытие байпасного крана 1 и заполнение контура; открытие отсечного крана 9 пускового газа; закрытие свечного крана 10 пускового газа; открытие отсечного крана 8 топливного газа; закрытие свечного крана 7 топливного газа; открытие крана 11 пускового газа.

При достижении на роторе высокого давления частоты вращения

п = 1800 1/мин автоматически происходит:

-открытие байпасного крана 3 системы регулирования по схеме "кольцо";

-открытие крана 6 запальной горелки топливного газа;

- включение зажигания в камере сгорания.

При достижении на роторе высокого давления частоты вращения

п = 4500 1/мин автоматически происходит:

-закрытие крана 6 запальной горелки;

-закрытие крана 11 пускового газа;

-закрытие отсечного крана 9 пускового газа;

-открытие свечного крана 10 пускового газа;

-отключение системы зажигания в камере сгорания.

При достижении на роторе высокого давления частоты вращения

п = 66001/мин автоматически отключаются пусковой насос уплотнения и пусковой насос, и режим пуска агрегата считается оконченным.

После выхода агрегата на режим "кольцо" при первом пуске необходимо проработать на установившемся режиме 10-15 мин и проконтролировать следующие номинальные значения параметров.

Номинальные значения параметров работы агрегата ГПА-Ц-6,3-76-1,45

Параметр, его размерность Значение параметра

Давление газа начальное, МПа:

номинальное ............................................................................ 5,14

минимальное ........................................................................... 3,27

Давление газа конечное, МПа:

номинальное ..................................................................................... 7,45

максимальное …................................................................................ 8,57

Давление масла в напорном коллекторе системы

смазки нагнетателя, МПа ................................................................. 0,15

Перепад давления "масло-газ", МПа .............................................. 0,15

Перепад давление на маслофильтрах системы смазки, МПа........ ≤ 0,1

Перепад давления на маслофильтрах системы

уплотнения, МПа ............................................................................... ≤ 0,49

Максимальная температура газов за турбиной

низкого давления, К ........................................................................... ≤ 953

Температура масла подшипников нагнетателя, К .......................... ≤ 343

Температура масла на входе в двигатель

для всех режимов, 0С ....................................................................... От 5 до 110 Температура масла после холодильника

системы нагнетателя, К ...................................................................... 323

Максимальная частота вращения ротора

ВД, об/мин ........................................................................................... 13365

Частота вращения ротора силовой турбины, об/мин:

максимальная ............................................................................... 8650

минимальная ................................................................................ 6150

Максимальный уровень вибрации двигателя, мм/с .......................... 40

Вибрация нагнетателя, мкм ................................................................. 60

Температура газа на входе в нагнетатель, К ...................................... 288

2.3 Обеспечение экономичной работы компрессорной станции. Оптимальный режим КС определяется на основании системных оптимизационных расчетов, проводимых диспетчерскими подразделениями для магистрального газопровода и (или) систем магистральных газопроводов.

Для повышения экономичности работы оборудования КС проводят следующие мероприятия:

-поддерживают режим с максимальным давлением газа на выходе КС;

-снижают рабочую температуру технологического газа на выходе КС;

-повышают коэффициент загрузки ГПА;

-оптимизируют режимы работы нагнетателей и компрессоров: применяют сменные элементы проточной части ЦБН, изменяют частоту вращения роторов и коленчатых валов компрессоров, изменяют число работающих агрегатов и схему включения их;

-контролируют и уменьшают гидравлические сопротивления технологических коммуникаций, установок очистки и охлаждения газа (своевременная очистка, предупреждение гидратообразования, включение в работу требуемого числа аппаратов);

-предупреждают эрозионный износ технологического оборудования, обеспечивая кондиционность рабочих сред (технологического и топливного газа, циклового воздуха, смазочных и уплотнительных масел); сокращают расход смазочных материалов; своевременно обнаруживают и устраняют перетечки через байпасирующую запорную арматуру;

-контролируют и восстанавливают при ремонтах паспортные характеристики оборудования;

-сокращают число плановых и вынужденных остановок и пусков ГПА;

-проводят модернизацию оборудования, улучшающую его технико-экономические показатели;

-контролируют качество сжигания газа в камерах сгорания газовых турбин, проводя периодический анализ состава продуктов сгорания и осуществляя при необходимости наладочные работы для снижения содержания горючих и токсичных компонентов.

2.4 Возможные неисправности и способы их устранения рассмотрим на примере агрегата ГПА-Ц-6,3. Наиболее возможные неисправности и способы их устранения указаны в табл. 5. Отказы и неисправности двигателя устраняют в соответствии с требованиями инструкции на двигатели. Во всех случаях перед устранением неисправности необходимо убедиться в исправности контрольно-измерительных приборов и сигнальных ламп.

Таблица 5 - Возможные неисправности и способы их устранения

| Неисправность, внешнее проявление, дополнительные признаки | Вероятнаяпричина | Способы устранения |

| Повышение температуры масла в подшипниках нагнетателя. | 1. Нарушена настройка редукционных клапанов. 2. Не работают вентиляторы обдува маслоохладителей. 3. Нарушена настройка реле температуры. | 1. Проверить настройку давления редукционных клапанов (на всасывающей стороне – 0,12 – 0,15 МПа, на нагнетательной стороне – 0,63 МПа) 2. Включить вентиляторы. 3. Включить вентиляторы. |

| Продолжение табл. 5. | ||

| Неисправность, внешнее проявление, дополнительные признаки | Вероятнаяпричина | Способы устранения |

| Температура масла после маслоохладителей выше нормы. | 1. Не работают вентиляторы обдува. 2. Нарушена настройка реле температуры. 3. Забились грязью теплообменники. | 1. Включить вентиляторы. 2. Проверить настройку реле температуры, при необходимости заменить их. 3. Очистить и промыть пластины маслоохладителей. |

| Останов агрегата при падении давления масла в системе смазки нагнетателя. | 1. Нарушена герметичность системы. 2. Засорены или перемёрзли импульсные трубки. 3. Неисправен главный насос смазки. 4. Забит приёмный фильтр главного насоса смазки. 5. Нарушена настройка редукционного клапана на нагнетательной стороне. 6. Повышенный перепад давления на масляных фильтрах. 7. Нарушена настройка редукционного масляного клапана на стороне всасывания. 8. Закрыты вентили на фильтрах масляной системы. 9. Разрыв пластин маслоотделителя. 10. Заедание золотника внутри редукционных масляных клапанов. 11. Низкий уровень масла в баке. 12. Ложная выдача сигнала системой КИП и А. | 1. Обнаружить и устранить негерметичность. 2. Продуть импульсные трубки, увеличить температуру воздуха в отсеках агрегата. 3. Обнаружить и устранить неисправность. 4. Очистить фильтр и заменить масло. 5. Произвести настройку редукционного клапана до 0,63 МПа. 6. Заменить фильтры. 7. Произвести настройку редукционного клапана до 0,12-0,15 МПа. 8. Открыть вентили. 9. Заменить пластины. 10. Устранить заедание. 11. Залить масло в бак. 12. Произвести проверку системы. |

| Останов агрегата из-за перепада давлений «масло-газ». | 1. Нарушена настройка регулятора перепада давлений. | 1. Настроить регулятор перепада давлений на перепад 0,15-0,2 МПа. |

| 2. Повышенный перепад на фильтрах. 3. Вышли из строя насосы. 4. Повышенный расход масла через уплотнения. 5. Повышенная температура масла. 6. Закрыты задвижки на фильтрах. 7. Перемерзание или засорение импульсных трубок. 8. Открыты задвижки и клапаны на перепускных и спускных линиях. 9. Нарушена герметичность системы. 10. Наличие воздуха в системе. 11. Ложная выдача сигнала системой КИП и А. 12. Разрыв мембраны регулятора перепада давлений. 13. Низкий уровень масла в аккумуляторе. | 2. Заменить фильтры. 3. Заменить насосы. 4. Произвести настройку регулятора перепада давления в пределах от 0,15 до 0,2 МПа. 5. Проверить работу вентиляторов. 6. Открыть задвижки. 7. Продуть импульсные трубки. Увеличить температуру воздуха в отсеках агрегата. 8. Закрыть задвижки и клапаны. 9. Проверить герметичность системы. 10. Удалить воздух из системы. 11. Проверить систему. 12. Заменить мембрану регулятора перепада давлений. 13. Стравить воздух из аккумулятора масла и проверить поплавковый и шариковый клапаны в аккумуляторе масла. | |

| Колебание перепада давлений «масло-газ» | 1. Не работает система регулирования помпажа. 2. Нагнетатель работает в помпажном режиме. | 1. Проверить настройку системы. 2. Устранить помпажный режим работы нагнетателя. |

| Перепад давления на фильтрах смазки и уплотнений выше нормы. | 1. Закрыты вентили на фильтрах. 2. Загрязнены фильтры. | 1. Открыть вентили. 2. Заменить фильтры. |

| Повышенный расход масла в системе нагнетателя. | 1. Нарушена настройка регулятора перепада давлений. 2. Нарушена регулировка маслоотводчика. 3. Негерметичность клапанов аккумуляторов | 1. Отрегулировать регуляторы. 2. Проверить регулировку маслоотводчика. 3. Произвести ревизию клапанов. |

| 4. Вышли из строя уплотнительные кольца вала нагнетателя. 5. Зазор по уплотнительным кольцам вала нагнетателя выше допустимого. 6. Масло в маслобаке не соответствует требованиям, указанным в инструкции по эксплуатации. | 4. Заменить кольца. 5. Заменить уплотнительные кольца. 6. Заменить масло. | |

| Неисправен маслоотводчик. | 1. Разрегулирован маслоотводчик. 2. Затонул поплавок. 3. Заедание в рычажном механизме. | 1. Отрегулировать маслоотводчик. 2. Заменить поплавок. 3. Устранить заедание. |

| Течь масла в блоке маслоохладителей. | 1. Разрушены уплотняющие прокладки. 2. Нарушена герметичность теплообменника. 3. Нарушена герметичность трубопровода. | 1. Заменить прокладки. 2. Заменить теплообменник. 3. Подтянуть фланцевые и шарово-конусные соединения. |

| Течь масла в редукционных клапанах. | 1. Недостаточно затянуты накидная гайка и гайки крепления нажимного фланца. 2. Износ набивки сальника. | 1. Подтянуть накидную гайку и гайки крепления. 2. Заменить сальник. |

| Не работают указатели уровня в маслобаках. | 1. Нарушена герметичность поплавка. 2. Заедание механизма. 3. Неисправность КИП и А. | 1. Устранить неисправность. 2. Устранить заедание. 3. Проверить систему КИП и А. |

| Вибрация ротора нагнетателя выше нормы. | 1. Проверить режим работы агрегата. 2. Проанализировать показания датчиков вибрации по предыдущим замерам. 3. Осмотреть шейки вала ротора в месте установки датчиков. 4. Проверить крепление двигателя и нагнетателя к раме турбоблока. 5. Проверить наличие зазора между корпусом свободной турбины и улиткой, привести его в соответствие с | |

| требованиями чертежа. 6. Проверить центровку двигатель-нагнетатель, при необходимости произвести подцентровку. 7. Проверить износ шеек ротора под подшипники. 8. С помощью эндоскопа определить техническое состояние проточных частей нагнетателя. | ||

| Осевой сдвиг ротора нагнетателя больше нормы. | 1. Проанализировать значение температур упорного подшипника по предыдущим замерам. 2. Проконтролировать вибрацию и выбег ротора нагнетателя. |

2.5 Пуск и вывод на режим. Подготовку и пуск агрегата выполняют, как и первый пуск агрегата. Для работы ГПА на магистральный газопровод необходимо нажать кнопку "магистраль" и проконтролировать на щите управления последовательность операций: прокачка системы маслоснабжения агрегата, подготовка к пуску систем смазки нагнетателя, двигателя, уплотнительного масла, подготовка воздухоочистительного устройства, блока фильтров топливного газа, системы пожаротушения, а также открытие крана выхода газа из нагнетателя 2 и пускового байпасного крана (см. рис. 1).

При работе на магистральный газопровод хотя бы одного агрегата последующий агрегат включают, установив с помощью регулятора нагнетателя такую же частоту вращения свободной турбины на включаемом агрегате, как и на работающем: n2 = n1 ± 50,

где п1 - частота вращения работающего агрегата, 1/мин; п2 - частота вращения включаемого агрегата, 1/мин.

Потребляемая нагнетателем мощность не должна превышать номинальную более, чем на 20%, а рабочая точка должна находиться правее помпажного режима.

Объемная производительность нагнетателя (в м3/мин) по условиям всасывания определяется по формуле

,

,

где  - коэффициент расхода конфузора;

- коэффициент расхода конфузора;  - перепад газа на конфузор, кПа; R - газовая постоянная, Дж/кг·К; Тн -температура газа на входе в нагнетатель; zн - коэффициент сжимаемости газа; рн - давление газа на входе в нагнетатель, МПа.

- перепад газа на конфузор, кПа; R - газовая постоянная, Дж/кг·К; Тн -температура газа на входе в нагнетатель; zн - коэффициент сжимаемости газа; рн - давление газа на входе в нагнетатель, МПа.

Не допускается работа агрегата в помпажной зоне, так как она сопровождается глухими ударами в нагнетателе и трубопроводах, изменением частоты вращения, вибрацией нагнетателя и свободной турбины.

В случае несрабатывания защиты по помпажу производят аварийный останов агрегата.

2.6 Техническое обслуживание агрегата во время работы. Во время работы агрегата через каждые 2 часа записывают значения контролируемых параметров в журнал работы агрегата, а также отмечают дату и время пуска и останова агрегата. Наружный осмотр работающих агрегатов и их обслуживание выполняют в соответствии с рекомендациями, приведенными ниже; следят за перепадом давления на фильтрах системы смазки и уплотнений, при достижении значения перепада давления на фильтрах смазки 0,2 МПа (2 кг/см2) и на фильтрах уплотнения 0,5 МПа (5 кг/см2) включают резервный фильтр; следят за уровнем масла в маслобаках; производят раз в сутки качественный анализ масла на содержание механических примесей или воды; очистку масла производят с помощью станционного фильтра тонкой очистки (центрифуги). Очистку осуществляют до тех пор, пока масло не будет соответствовать требованиям ГОСТ 9972-74. Раз в месяц проводят полный анализ масла. Осмотр производится два раза в смену (при приеме и сдаче смены).

Места наружного осмотра работающего агрегата

Операция Продолжительность

операции, мин

Осмотр камеры всасывания (через смотровое окно) 0,5

Осмотр отсека маслоагрегатов (с заходом в отсек) 2,5

Осмотр отсека пожаротушения (с заходом в отсек) 0,5

Осмотр фильтров топливного газа 1,0

Осмотр отсека двигателя (с двух сторон через смотровые окна) 2,0

Осмотр отсека нагнетателя (с двух сторон через смотровые окна) 2,0

Осмотр блока автоматики (с заходом в блок) 0,5

Осмотр блока вентиляции (с заходом в блок) 0,5

Осмотр отсеков маслоохладителей (с заходом в отсеки) 2,0

Переход между точками осмотра 0,5

2.7 Нормальный останов. Нормальный останов агрегата производится нажатием кнопки "Нормальный останов" в автоматическом режиме.

Последовательность технологических операций при нормальном останове следующая (см. рис. 1): открыть пусковой байпасный кран 3, закрыть кран 5 на выходе газа из нагнетателя.

После выдержки 360 с следует: отключить вентиляторы воздухоочистительного устройства и охлаждения двигателей; закрыть отсечной кран топливного газа 8; открыть свечной кран топливного газа 2; включить пусковой насос смазки и пусковой насос уплотнительного масла; закрыть пусковой байпасный кран 3; закрыть кран входа газа в нагнетатель 2; открыть свечной кран контура 4; отключить пусковой насос уплотнительного масла.

После выдержки 300 с: отключить пусковой насос смазки; отключить индикатор "Нормальный останов"; включить индикатор "Готов к пуску".

2.8 Аварийный останов. Аварийный останов агрегата происходит автоматически при срабатывании одной из защит при аварийном значении параметров, приведенных ниже. При этом на щите управления загорается табло соответствующей защиты.

Значения параметров аварийного останова агрегата

Параметры Аварийное значение

Температура, 0С:

масла после подшипников нагнетателя > 80

масла нагнетателя > 65

газа на выходе из нагнетателя > 85

(для всех исполнений агрегата) :

на режиме > 700

при запуске > 650

Давление масла нагнетателя, МПа < 0,08

Перепад давлений масло-газ, МПа < 0,05

Разрежение по всасывающей камере, МПа < 0,08

Уровень масла, мм:

в маслобаке двигателя > 600

в маслобаке нагнетателя > 520

Частота вращения, об/мин:

ротора ВД > 14000

ротора НД > 10500

ротора СТ > 9150

Виброскорость, мм/с:

передней опоры двигателя (горизонтальная) > 55

задней опоры двигателя (горизонтальная) > 55

задней опары двигателя (вертикальная) > 55

Вибросмещение, мкм:

передней опоры нагнетателя > 100

задней опоры нагнетателя > 100

Осевой сдвиг ротора нагнетателя, мм > 1,0

Контроль напряжения питания:

U = 27 В 23,5

U = 220 В 185

Кроме того, аварийный останов агрегата происходит при помпаже двигателя, негерметичности дозатора газа, стружке в масле двигателя, загазованности отсеков двигателя и нагнетателя, пожаре в отсеках двигателя, нагнетателя, маслоагрегатов, блока системы обеспечения, помпаже нагнетателя.

Операции выхода агрегата на режиме аварийного останова контролируют техническими средствами, установленными на щите управления.

Аварийный останов агрегата производят вручную нажатием кнопки "Аварийный останов" в следующих случаях:

-угроза безопасности обслуживающему персоналу или поломка агрегата;

-появление шумов иди ненормальных стуков;

-сильные утечки масла.

Если при нажатии на кнопку "Аварийный останов" агрегат не останавливается, остановить его вручную закрытием отсечного крана 8 топливного газа, после чего закрыть кран выхода газа из нагнетателя 5, пусковой байпасный кран 3, открыть свечной кран контура 4 (см. рис. 1).

2.9 Особенности эксплуатации нагнетателей с различным приводом. Все операции, связанные с пуском или остановкой агрегата, проводятся дежурным персоналом. Пуск агрегата, вышедшего из ремонта, производится в соответствии с утвержденным положением о порядке сдачи в ремонт и приемки из ремонта. Пуск ГПА, оснащенных агрегатной системой автоматического управления (САУ), в процессе нормальной эксплуатации должен осуществляться автоматически.

Обязанности дежурного персонала в процессе эксплуатации зависят от типа привода.

При эксплуатации газотурбинных ГПА персонал обязан поддерживать оптимальный режим работы, осуществлять контроль и периодическую регистрацию параметров, анализировать причины их изменения и отклонения от номинальных, принимать меры к предупреждению опасных режимов, в том числе:

-не допускать повышения давления газа после нагнетателей выше предельно допустимого путем регулирования частот вращения роторов, изменения числа работающих ГПА и перестройки схемы работы ГПА;

не допускать повышения температуры газа на выходе КЦ выше предельно допустимой, регулируя режим и число работающих установок охлаждения, режим работы ГПА или газопровода;

-контролировать объемные расходы через нагнетатели и предупреждать возможность работы в зонах с пониженным объемным расходом (зона помпажа) и повышенным объемным расходом (зона опасных режимов по условиям динамической прочности), изменяя число ГПА и схемы работы их, частоту вращения роторов, режим газопровода, а также перепуском газа;

-поддерживать рабочую температуру продуктов сгорания в турбине, не допуская при изменении нагрузки (или внешних условий) превышения установленных величин;

-не допускать превышения мощности на муфте ГТУ выше допустимой для данного типа агрегата;

-не допускать работу ГПА при частотах вращения роторов выше или ниже величин, установленных инструкцией завода-изготовителя;

-контролировать метеоусловия и параметры атмосферного воздуха; предупреждать возможность обледенения всасывающего тракта нагнетателя, своевременно включая, регулируя и контролируя работу противообледенительной системы, обеспечивать эффективную работу воздухозаборного устройства (особенно в периоды пыльных бурь); контролировать разрежение на входе нагнетателя и своевременно заменять сменные фильтрующие элементы;

-контролировать параметры технологического газа с целью анализа и предупреждения условий гидратообразования в технологических коммуникациях и установках КЦ;

-контролировать перепады давлений и их изменение во времени в установках очистки, охлаждения газа, на защитных решетках и других элементах технологических коммуникаций, для предупреждения повышения гидравлических сопротивлений;

-обеспечивать эффективную работу установок очистки газа с целью предотвращения эрозионного износа и загрязнения проточных частей ЦБН включением необходимого числа аппаратов, периодическим их дренажем, очисткой и своевременной заменой сменных элементов;

-контролировать параметры работы топливной системы и их изменение во времени, обеспечивая надежную и эффективную работу редуцирующих клапанов, подогревателей (если предусмотрены) и установок подготовки топливного газа;

-контролировать качество воды в системах охлаждения путем взятия проб на анализ;

-контролировать уровень масла в маслобаках и своевременно проводить дозаправку;

-контролировать давление, температуру и качество масла в системах смазки, регулирования и уплотнения; обеспечивать температурный режим масла и подшипников в пределах, установленных инструкцией завода-изготовителя; определять значения и изменения перепадов давления в масляных фильтрах и своевременно их очищать; проверять работоспособность системы уплотнения и ее элементов: поплавковой камеры, газоотделителя, аккумулятора масла, регулятора перепада, винтовых насосов, импульсных линий;

-контролировать комплектность и работоспособность средств пожаротушения;

-контролировать величину и изменение уровня вибраций;

-поддерживать температурный режим в производственных помещениях в соответствии с требованиями проекта.

При эксплуатации электроприводных ГПА персонал обязан поддерживать оптимальный режим работы, контролировать параметры, анализировать причины их изменения и отклонения от нормальных величин, принимать меры к предупреждению аварийных режимов, такие же, как и для газотурбинных ГПА.

Автоматическая аварийная остановка ГПА при срабатывании защит и аварийная остановка дежурным персоналом должны осуществляться в соответствии с требованиями технической документации ВЦ.

Не допускается в процессе эксплуатации отключать автоматические защиты или изменять их установки без согласования с заводом-изготовителем, а для электрических защит - без согласования с энергоснабжающей и проектной организациями.

В необходимых случаях, связанных с временным отключением некоторых защит, например, для обслуживания приборов, должно быть организовано наблюдение за агрегатом.

ВЦ должен быть аварийно остановлен с отключением его от газопровода и выпуском газа также в следующих случаях:

-при пожаре в здании (укрытии) и невозможности его ликвидации имеющимися средствами пожаротушения;

-при пожаре на установках очистки и охлаждения газа и технологических коммуникациях;

-при разрыве технологических газопроводов высокого давления;

-во время стихийных бедствий, создающих угрозу оборудованию и жизни людей (наводнение, землетрясение и др.).

В случае аварийной остановки агрегата необходимо выяснить причину остановки и до ее устранения не запускать данный агрегат.

Информация об аварийной остановке агрегата (агрегатов) должна быть немедленно передана на соседние КС и диспетчеру ПО.

Все системы КЦ в установленные сроки должны подвергаться предусмотренным правилами и техническими инструкциями гидравлическим, пневматическим, электрическим и другим необходимым испытаниям, а также осмотрам и проверкам, акты, о проведении которых должны прилагаться к эксплуатационному формуляру системы.

2.10 Техника безопасности при эксплуатации. При эксплуатации агрегата необходимо помнить, что природный газ удушлив, а в смеси с воздухом (при объемной доле газа 5-17%) - взрывоопасен.

При выполнении работ на агрегате необходимо выполнять следующие требования:

-не допускать эксплуатацию агрегата без штатных ограждений, кожухов и защитных решеток;

-перед пуском ГПА убедиться в отсутствии обслуживающего персонала внутри блоков агрегата;

-при нажатии кнопки "Пуск" убедиться в срабатывании звукового сигнала;

-при работающем агрегате не открывать двери и не входить в контейнеры двигателя и нагнетателя, в камеру всасывания и в ВОУ;

-при включении системы обогрева горячим воздухом, отбираемым от газотурбинного двигателя, соблюдать следующие меры предосторожности: перед открытием вентилей подачи горячего воздуха к неработающему агрегату оповестить персонал, находящийся внутри блоков ГПА;

-не подтягивать фланцевые и шарово-конусные соединения на трубопроводах, находящихся под давлением;

-в зимнее время периодически очищать площадки обслуживания от снега и льда;

-не пользоваться переносными лампами напряжением выше 12 В, не защищенными специальной взрывоопасной арматурой;

-перед проведением ремонтных работ на агрегате убедиться в отсутствии газа в контуре нагнетателя, исключить подачу электроэнергии на оборудование, а на арматуре и пусковых устройствах повесить таблички "Не включать, работают люди!";

-при монтаже и эксплуатации агрегата применять специальный инструмент и приспособления, поставляемые с агрегатом;

-не пользоваться неисправными подъемными механизмами и приспособлениями для подъема и транспортировки сборочных единиц и деталей агрегата;

-не оставлять детали и сборочные единицы агрегата в подвешенном состоянии на грузоподъемных механизмах;

-грузоподъемные устройства (тали, грузовые и отжимные винты), работающие в паре, нагружать равномерно;

-при расконсервации, мойке деталей и сборочных единиц агрегата применять пожаробезопасные технические моющие средства;

-не производить на агрегате электромонтажные работы, не ознакомившись с технической документацией на автоматическую систему управления (АСУ);

-монтажные и ремонтные работы с применением открытого огня и электросварки производить только в соответствии с действующими на КС инструкциями;

-не хранить легковоспламеняющиеся материалы вблизи или непосредственно в блоках агрегата;

-все работы с пиротехническими средствами производить в соответствии с требованиями "Единых правил безопасности при взрывных работах";

-не допускать эксплуатацию агрегата при неисправной системе пожаротушения или истечении срока очередного освидетельствования баллонов пожаротушения;

-заряженные баллоны установки пожаротушения транспортировать только на специальных стеллажах, предохраняющих головки-затворы, которые должны быть поставлены на предохранительные чеки;

-входить в отсек двигателя или нагнетателя без противогаза после срабатывания системы пожаротушения разрешается только после тщательного проветривания отсеков и проверки их загазованности;

-не допускать пребывания обслуживающего персонала у работающего агрегата без средств индивидуальной защиты больше времени, указанного в правилах;

-регламентные работы на двигателе производить после охлаждения его наружных поверхностей до температуры +45 0С;

-не допускать пуск агрегата при включенных электроподогревателях масла.

2.11 Учет и техническая документация. Для организации эксплуатации оборудования КС, обеспечения учета и контроля параметров работы технологического оборудования, сбора и анализа технико-экономических показателей и показателей эксплуатационной надежности на КС должна быть единая техническая (эксплуатационная, оперативная и отчетная) документация в соответствии с утвержденными типовыми формами. Отчетные документы представляются в установленном порядке.

Основными показателями работы КС являются:

-расход топливного газа на каждый киловатт-час работы, затраченной на сжатие газа;

Ещё посмотрите лекцию "Английская оккупация Египта и колониальная модернизация страны" по этой теме.

-удельный расход смазочного масла;

-расход электроэнергии на собственные нужды КС на каждый киловатт-час работы, затраченной на сжатие газа;

-коэффициенты и показатели надежности: время наработки ГПА в машино-часах, время наработки на отказ, коэффициенты готовности и технического использования ГПА, время ремонтов, время вынужденного простоя и др.

Основные показатели работы КС определяются и учитываются в соответствии с утвержденной нормативно-технической документацией.

Контроль и ответственность за качественное и своевременное ведение учетной и отчетно-технической документации возлагается на обслуживающий персонал КС согласно должностным инструкциям.

На каждой КС должны быть технические паспорта основных газоперерабатывающих установок, в которые необходимо своевременно заносить все изменения, связанные с проведением мероприятий по модернизации и совершенствованию установок.