Способы обработки металлов давлением. Нагрев металла

Способы обработки металлов давлением. Нагрев металла

Обработка давлением основана на пластичности металлов, т. е. на их способности изменять форму без разрушения под действием приложенных сил (давления), поэтому она применима лишь к металлам достаточно пластичным и неприменима к хрупким.

Способ обработки металлов давлением

Пластичность металлов

Производство металлических изделий, различных по форме и размерам, обработкой давлением возможно благодаря пластичности металлов.

Различные металлы и сплавы обладают разной пластичностью и по-разному ведут себя при обработке давлением. Пластичность металлов и сплавов зависит от химического состава, структуры, температуры нагрева, скорости и степени деформации, схемы напряженного состояния и схемы деформации. Чистые металлы обладают более высокой пластичностью, чем их сплавы, так как в последнем случае часто образуются новые структурные составляющие, в том числе химические соединения компонентов, присутствие которых может существенно изменить пластичность основного металла, например, сталь с малым содержанием углерода обладает более высокой пластичностью, чем сталь с большим содержанием углерода, чистая медь во много раз пластичнее ее сплава с оловом (бронзы) и т. д. Пластичность литого металла ниже пластичности деформированного, что объясняется разной их структурой (в первом случае металл имеет крупнозернистою структуру, а во втором – мелкозернистую)

С повышением температуры пластичность металла, как правило, увеличивается, а сопротивление деформации уменьшается.

Скорость деформации при обработке давлением по-разному влияет на пластичность металла. Увеличение скорости деформации до известного предела сопровождается понижением пластичности. При дальнейшем увеличении скорости деформации пластичность металла начинает возрастать.

Степень деформации металла, особенно при холодной обработке давлением, определяет возможность осуществления процесса деформирования. Превышение максимально возможной степени деформации сопровождается нарушением целостности металла (появляются трещины, надрывы и другие дефекты).

Рекомендуемые материалы

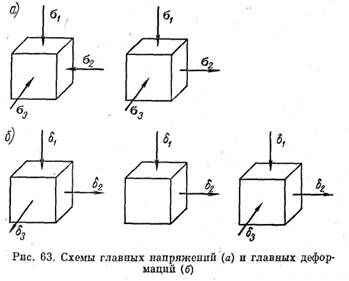

Напряженное состояние деформируемого тела характеризуют схемой главных (нормальных) напряжений, действующих по граням элементарного куба в трёх взаимно перпендикулярных направлениях. В зависимости от способа приложения внешних сил к деформируемому телу напряженное состояние его может быть различным.

Всего имеется девять схем главных напряжений: четыре объёмные, три плоские и две линейные.

При различных процессах обработки давлением напряженное состояние металла характеризуется обычно двумя схемами (рис. 63, а):

1) объёмной, когда по трём осям действуют напряжения сжатия (прокатка, свободная ковка, объемная штамповка и прессование);

2) объёмной, когда по двум осям действуют напряжения сжатия, а по третьей – напряжение растяжения (волочение и листовая штамповка).

Металл при первой схеме напряженного состояния имеет более высокую пластичность, чем при второй. Растягивающие напряжения снижают пластичность металла.

Деформированное состояние металла характеризуется тремя схемами деформации (рис. 63, б):

1) по одной оси металл сжимается, по двум другим растягивается (прокатка узкой полосы на гладкой бочке, прокатка в калибрах, свободная ковка, объемная штамповка);

2) по одной оси металл сжимается, по второй растягивается, по третьей не деформируется (прокатка широкой полосы на гладких валках, прокатка с натяжением, листовая штамповка);

3) по двум осям металл сжимается, по третьей растягивается (волочение, прессование).

|

|

Чем меньше растягивающие напряжения, тем большую способность к пластической деформации проявляет металл. Один и тот же металл может иметь хорошую пластичность при третьей схеме деформации и плохую – при первой. Важно знать совместное влияние перечисленных факторов на пластичность металла. Условия деформации, обеспечивающие максимальную пластичность металла, выбирают по диаграммам зависимости пластичности металла от температуры, скорости и схемы деформаций.

Способы обработки металлов давлением

Способы:

1) прокаткой,

2) волочением,

3) прессованием,

4) ковкой,

5) штамповкой.

Исходными материалами для обработки металлов давлением являются слитки или заготовки, различные по сечению и массе (от нескольких килограмм до 300 т). В прокатном производстве применяют обычно стальные слитки массой 3–8 т. Большие слитки (массой до 300 т) используют обычно на машиностроительных заводах для получения специальных поковок. Слитки цветных металлов обычно имеют массу 50–1000 кг.

Обработка металлов давлением существенно изменяет структуру и свойства.

Нагрев металла и нагревательные устройства

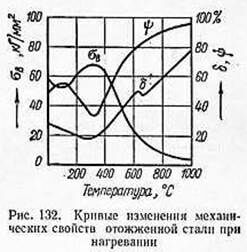

Температурные интервалы обработки металлов давлением. Для каждого металла имеются определенные температуры, при которых он обладает хорошей пластичностью и минимальным сопротивлением деформации. Из представленной на рис. 132 диаграммы видно, что при температуре более 300 °С у стали значительно снижается временное сопротивление и растут пластические свойства. Следовательно, при этих температурах энергия, требуемая для деформирования стали минимальна, а возможность к пластическому деформированию растёт.

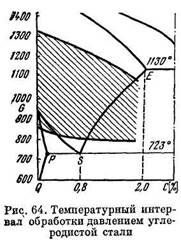

Основанием для правильного выбора температурного режима при обработке давлением является диаграмма состояния сплавов. Так, для углеродистых сталей температурный интервал обработки давлением показан на диаграмме состояния системы железо – углерод (рис. 64) (заштрихованная область).

|

|

|

Слитки или заготовки перед их деформацией равномерно нагревают по всему поперечному сечению. При этом не допускается перегрев или пережог металла.

Для нагрева стальных слитков перед прокаткой обычно применяют нагревательные колодцы, а для нагрева заготовок – методические и камерные печи.

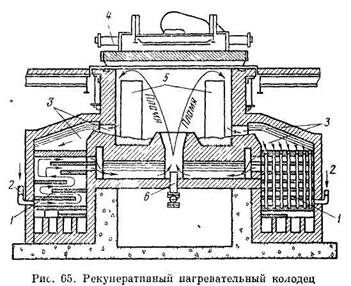

Нагревательные колодцы бывают регенеративные и рекуперативные.

В регенеративных колодцах тепло отходящих продуктов горения используется для подогрева в регенераторах газа и воздуха перед их сжиганием в колодце (так же как в мартеновских печах).

В рекуперативных колодцах тепло отходящих продуктов горения используется для непрерывного нагревания воздуха и газа в керамических или металлических рекуператорах. Продукты горения проходят по трубам рекуператоров, а воздух и газ – между трубами.

На рис. 65 показан разрез одной из ячеек рекуперативного колодца для нагревания слитков. Колодец отапливается газом через центральную горелку 6. В прокатных цехах обычно сооружают колодцы группами, каждая из которых состоит из двух-четырёх ячеек; в группе колодцев могут размещаться 12–22 слитка 5. Работа нагревательных колодцев полностью автоматизирована.

|

1 – рекуператоры; 2 – трубопровод для подачи холодного воздуха в рекуператор; 3 – каналы для выхода продуктов горения; 4 – съёмная крышка; 5 – слиток; 6 – горелка; |

При посадке слитков с колодца снимают крышку 4 подъёмным напольным краном. После загрузки слитков колодец закрывают крышкой и в центральную горелку 6 подают смесь доменного и коксового газов с подогретым в рекуператорах воздухом. Образующееся при горении газов пламя соприкасается со слитками 5 и нагревает их. Продукты горения направляются через боковые каналы 3 в рекуператоры 1. Трубопроводы 2 предназначены для подачи в рекуператоры холодного воздуха.

Кроме пламенных нагревательных колодцев, применяют также электрические нагревательные колодцы. Нагревательными элементами являются карборундовые желоба, заполненные нефтяным коксиком. При прохождении электрического тока напряжением 115–250 в коксик раскаляется и передает тепло окружающему пространству колодца. Электрические колодцы на 40–50 % экономичнее пламенных. Угар металла в в них составляет 0,2–0,3 %, в пламенных – 2,0–2,5 %.

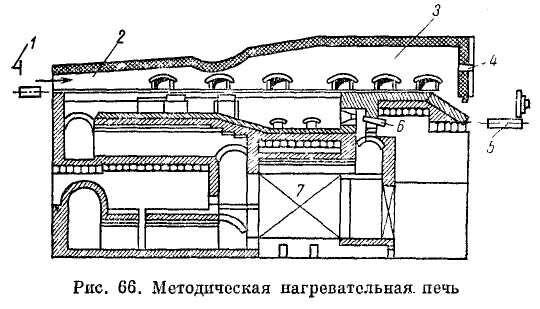

Методические печи. На рис. 66 показана одна из конструкций методической печи для нагрева заготовок перед прокаткой или ковкой.

Нагреваемый металл и продукты горения движутся навстречу друг другу. Заготовки загружают в печь через посадочное окно со стороны толкателя 1. Этим же толкателем они перемещаются по двум направляющим брусьям в рабочем пространстве печи. Холодные заготовки поступают в методическую зону 2 печи, имеющую в начале зоны температуру 500–600 °С и в конце – 900–1000 °С. После прохождения этой зоны слитки поступают в сварочную зону 3, имеющую температуру 1250–1300 °С. Температура в этой зоне печи обычно на 50–100° С выше требуемой температуры нагрева металла. Окончательно нагретые в сварочной зоне слитки выгружают на рольганг 5 и подают к прокатному стану, молоту или прессу.

|

1 – толкатель; 2 – методическая зона печи; 3 – сварочная зона (1250–1300 °С); 4 – торцовые горелки; 5 – рольганг; 6 – нижние горелки; 7 – рекуператор |

Раскаленные продукты горения движутся от торцовых 4 и нижних 6 горелок печи навстречу заготовкам и, отдавая часть своего тепла металлу, уходят через вертикальные каналы в рекуператоры 7, а затем в боров и дымовую трубу.

Некоторые методические нагревательные печи имеют томильную зону для выдержки металла с целью более равномерного прогрева его по всему сечению.

Также применяют печи с выдвижным подом, карусельные с вращающимся подом, конвейерные с шагающим подом, непрерывные с роликовым подом, колпаковые и электрические.

В электрических нагревательных печах металл нагревают способом сопротивления, контактным и индукционным.

Электрические печи сопротивления имеют специальные элементы, которые при прохождении тока нагреваются и создают соответствующую температуру в рабочем пространстве печи для нагрева заготовок. Элементы сопротивления расположены на своде и вдоль стенок печи.

При контактном электронагреве заготовку зажимают между контактодержателями вторичной обмотки трансформатора. Ток, проходя через заготовку, нагревает её до необходимой температуры.

При индукционном электронагреве заготовку помещают в индуктор. Он создаёт переменное электромагнитное поле, которое возбуждает в заготовке вихревые токи. При прохождении этих токов выделяется тепло, которое и нагревает заготовку. Применение индукционного нагрева в кузнечных и прессовых цехах позволяет автоматизировать процесс нагрева заготовок.

ПРОЦЕСС ПРОКАТКИ. УСТРОЙСТВО СТАНОВ

Процесс прокатки

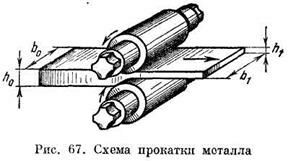

Прокатка металла осуществляется при прохождении его между валками, вращающимися в разных направлениях (рис. 67). При прокатке металл обжимается, в результате чего толщина полосы уменьшается, а её длина и ширина увеличиваются. Разность между исходной h0 и конечной h1 толщинами полосы называют абсолютным обжатием:

.

.

|

| Разность между конечной b1 и исходной b0 ширинами полосы называют абсолютным уширением:

Степень деформации полосы при прокатке характеризуют следующие показатели: 1) относительное обжатие – отношение абсолютного обжатия к исходной толщине полосы: |

или

или  ;

;

2) коэффициент вытяжки – отношение длины полосы после прокатки l1 к исходной длине l0:

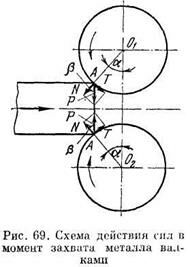

Действие валков на металл при прокатке. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. Со стороны каждого валка на металл действуют (рис. 69) нормальная (радиальная) N и касательная (тангенциальная) сила Т. Как известно, сила трения

T = Nf ,

где f – коэффициент трения.

|

| Отношение силы трения к нормальной силе равно тангенсу угла трения b, т. е.

Для осуществления захвата металла валками необходимо, чтобы f>tgb или a>b. Максимально допустимый угол захвата при прокатке зависит от материала валков и прокатываемой полосы, состояния их поверхностей, температуры и скорости прокатки. Обычно при прокатке блюмов и крупных заготовок максимальный угол захвата составляет 24–30°, при |

горячей прокатке листов и полос – 15–20°, при холодной прокатке листов и лент со смазкой – 2–10°.

|

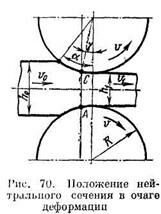

| Исследованиями доказано, что при прокатке скорость металла при выходе из валков v1 несколько больше окружной скорости вращения валков v, а скорость при входе v0 – меньше её, т. е. v1>v>v0 (рис. 70). Опережение тем больше, чем больше радиус валков, коэффициент трения и меньше толщина прокатываемой полосы и может составлять 3–10 %. Уширение металла увеличивается при возрастании диаметра валков, коэффициента трения и снижения температуры металла в процессе горячей прокатки; оно пропорционально обжатию, зависит от толщины и ширины прокатываемой полосы. |

Полное давление металла на валки Р, необходимое для расчёта прочности валков и мощности двигателя,

Р=рсрF,

где рср – среднее удельное давление (определяется экспериментальным путём); F – горизонтальная проекция контактной площади металла с валком (зависит от вида проката).

При прокатке часто возникает неравномерность деформации металла. Простейшим примером неравномерного обжатия при прокатке является расплющивание круглой заготовки в гладких валках. В этом случае обжатие изменяется по ширине полосы. Она зависит от формы поперечного сечения заготовки и валков, разницы температур по сечению прокатываемой полосы.

Калибровка валков

Прокатка листовой, полосовой стали и ленты производится в валках, имеющих цилиндрическую, слегка бочкообразную или вогнутую рабочую поверхность. Сортовую сталь и профили специального назначения прокатывают в калиброванных валках.

|

|

|

На их рабочей поверхности вытачивают специальные вырезы. Вырез, сделанный в одном валке, называют ручьем. Вырез, образованный двумя ручьями валков, называют калибром.

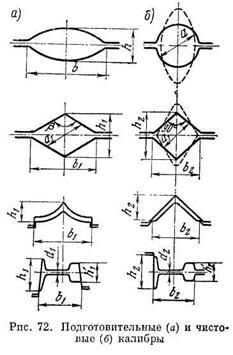

Путём последовательного прохождения прокатываемого металла через калибры осуществляют постепенное превращение квадратного или прямоугольного сечения слитка (заготовки) в сечение готового профиля.

Калибры, предназначенные для уменьшения сечения прокатываемого металла, называют обжимными, или вытяжными. Они бывают прямоугольные (ящичные), ромбические, квадратные и овальные.

Для постепенного приближения поперечного сечения прокатываемой заготовки к готовому профилю применяют подготовительные калибры (рис. 72). Форма чистового калибра точно соответствует форме готового проката с учётом коэффициента температурного расширения металла и минусового допуска. Кроме того, необходимо предусматривать зазор между валками, чтобы иметь возможность сблизить их до прокатки на величину упругих деформаций, вызывающих отдачу валков (увеличение расстояния между ними).

Важнейшей задачей калибровки является расчёт режима обжатий при прокатке. Устанавливая режим обжатия, учитывают пластичность металла и его сопротивление деформации, допустимый угол захвата, прочность валков и деталей стана, мощность двигателя, величину уширения. При расчёте и конструировании калибров для прокатки сложных профилей (балок, швеллеров, рельсов) учитываются также явления, связанные с неравномерностью деформации (утяжку металла и вынужденное уширение).

Устройство и классификация станов

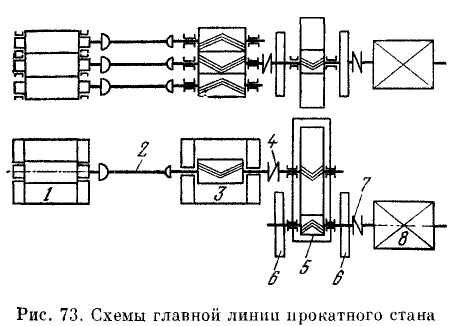

Главная линия прокатного стана (рис. 73) состоит из: рабочей клети 1, шпинделей 2, шестеренной клети 3, коренной муфты 4, редуктора 5, маховика 6, моторной муфты 7, двигателя 8.

|

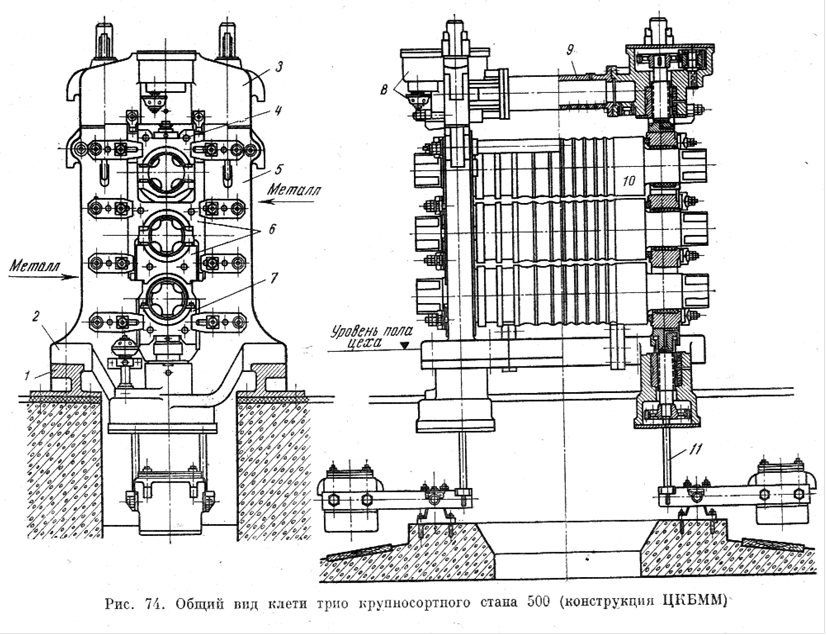

| В рабочей клети осуществляется прокатка металла. Она состоит (рис. 74): из двух станин 5 с приливами (лапами) 2; плитовин 1, на которые опираются станины; установочных труб 9, соединяющих станины; крышки 3; прокатных валков 10; подушек нижнего 7, среднего 6 и верхнего 4 валков и подшипников для них; механизма 8 для установки валков и устройства 11 для уравновешивания нижнего валка. |

Станины прокатных клетей предназначены для установки в них валков и для восприятия во время прокатки давления металла на валки, передаваемого через опоры шеек. В опорах (подушках) находятся вкладыши скольжения или подшипники качения для шеек валков.

Станины изготовляют двух типов – закрытые и открытые. Закрытые станины обеспечивают большую точность прокатываемого профиля. Однако смена валков в них затруднена. Такие станины изготовляют для крупных обжимных и листовых станов. Смену валков в этом случае производят через окно станины при помощи тележки. Закрытые станины изготовляют также для чистовых клетей. Открытые станины устанавливают в обжимных и черновых клетях, для которых жесткость станины не имеет существенного значения.

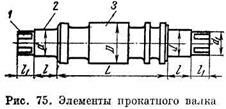

Прокатные валки обжимают металл и придают ему требуемую форму. Состоят из следующих элементов: бочки 3 (гладкой или с ручьями); шеек 2, расположенных с обеих сторон бочки и опирающихся на подшипник валка; трефов 1, которые предназначены для соединения валка со шпинделем.

|

| Валки изготовляют из чугуна или стали. Чугунные мягкие валки, отливаемые в земляных формах, применяют при черновой горячей прокатке стали. Твёрдые чугунные валки, отливаемые в металлических формах, широко применяют на листовых станах и в чистовых клетях сортовых и проволочных станов. |

На блюмингах, слябингах, обжимных клетях сортовых станов и на станах холодной прокатки листов применяют литые или кованые стальные валки. Кованые валки прочнее литых, но дороже в 1,5–2,0 раза, поэтому их применяют реже. Для листовых станов применяют валки из легированной стали (хромоникелевой и хромомолибденовой).

Шейки прокатных валков вращаются во вкладышах подшипников скольжения или в роликовых подшипниках качения, устанавливаемых в подушках клетей. Вкладыши обычно изготовляют из текстолита, пластифицированной древесины и др. При применении текстолитовых вкладышей смазкой их является вода.

Вспомогательное и транспортное оборудование прокатных цехов. Прокатанный на стане металл подвергают отделке: обрезают концы и разрезают на требуемые длины, правят, свертывают катанку в бухты, сматывают широкополосную сталь в рулоны и т. п. Для этой цели применяют: ножницы стационарные и летучие, дисковые пилы, правильные прессы, моталки, холодильники и т. д.

Для транспортировки металла применяют пластинчатые, роликовые и скребковые конвейеры, рольганги, транспортеры, манипуляторы, толкатели, выталкиватели и сталкиватели.

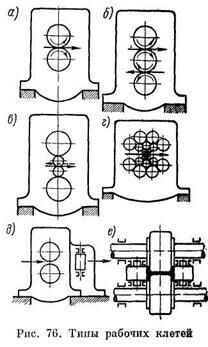

Классификация станов по типу рабочих клетей. В зависимости от числа и расположения валков в клети станы разделяют на дуо, трио, кварто, многовалковые, универсальные.

|

| Станы дуо имеют рабочие клети (рис. 76, а) с двумя валками с постоянным или переменным (блюминги, слябинги) направлением вращения. Могут располагаться несколько клетей одна за другой. Станы трио имеют три прокатных валка с постоянным направлением вращения, расположенных в одной вертикальной плоскости (рис. 76, б). Подъём прокатываемой полосы для задачи ее между верхним и средним валками осуществляется подъёмно-качающимися столами, установленными с одной или обеих сторон клети. К этому типу станов относят сортовые линейные станы. Станы кварто (рис. 76, в) имеют четыре валка, расположенных в одной вертикальной плоскости. Два валка меньшего диаметра являются рабочими, а два валка большего диаметра – опорными. Эти станы применяют при горячей прокатке броневых плит и толстых листов, а также при холодной и горячей прокатке листовой и полосовой стали. |

Многовалковые (шести-, двенадцати- и двадцативалковые) станы (рис. 76, г) широко применяют в последние годы. Благодаря малому диаметру рабочих бесприводных валков (10–30 мм) и большой жесткости в рабочей клети можно прокатать на этих станах тончайшую ленту.

Универсальные станы (рис. 76, д) применяют при прокатке широкополосовой стали, листов и слябов. Металл в универсальных станах обжимается горизонтальными и вертикальными валками для получения ровных и гладких кромок проката.

Универсальные балочные станы применяют при прокатке балок высотой до 1000 мм (рис. 76, е). Вертикальные валки рабочих клетей этих станов являются неприводными и располагаются между опорами подшипников горизонтальных валков в одной плоскости с ними.

Классификация станов по назначению. Разделяют на:

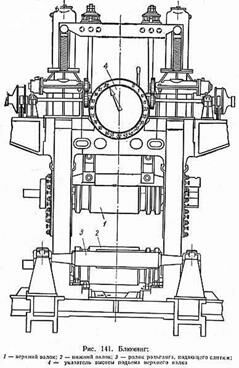

обжимные (блюминги и слябинги) – крупные станы с валками диаметром 800–1400 мм для прокатки слитков массой 2–25 т и более в заготовки крупных размеров (блюмы и слябы). Эти заготовки являются исходным материалом для крупносортных, листовых и заготовочных станов;

заготовочные – валки диаметром 450–850 мм. Прокатывают блюмы в заготовки меньших размеров (50´50¸150´150 мм), предназначаемые для получения сортовой стали и проволоки. Наиболее совершенными станами являются непрерывные заготовочные станы, устанавливаемые непосредственно за блюмингами;

сортовые – разделяют на рельсобалочные с валками диаметром 750–900 мм для прокатки железнодорожных рельсов, балок, швеллеров и других крупных профилей; крупносортные (750–900 мм); среднесортные (500–750 мм); среднесортные с валками диаметром 350–500 мм; мелкосортные с валками диаметром 250–350 мм. Расположение рабочих клетей сортовых станов может быть различным. В сортовом стане линейного типа все клети расположены в одну линию. Существенным недостатком этих станов является одинаковое число оборотов валков во всех клетях, вследствие чего на этих станах нельзя прокатывать металл со скоростью, возрастающей по мере увеличения длины прокатываемой полосы;

полосовые – диаметром валков около 300 мм, прокатывают ленты, полосы и штрипсовые заготовки для сварных труб шириной 200–1050 мм. В последнее время такие станы строят обычно непрерывными;

проволочные – имеющих валки диаметром около 250 мм, прокатывают проволоку (катанку) диаметром 6–10 мм. Современные проволочные станы строят непрерывными и полунепрерывными;

листовые –

горячей прокатки листовой стали толщиной 1,25–60,00 мм и более имеют бочки валков длиной 800–500 мм. Толстолистовую сталь шириной 1500–2500 мм прокатывают в двухклетевых станах. Клети расположены друг за другом, причем одна из них является черновой, а другая – чистовой. В последнее время для прокатки толстолистовой и тонколистовой стали применяют непрерывные и полунепрерывные станы;

холодной прокатки листов толщиной 0,05–4,00 мм имеют бочки валков длиной 300–2800 мм. При холодной прокатке тонкой ленты из стали различных марок и цветных металлов широкое применение получили четырех-, двенадцати- и двадцативалковые станы, а также трехклетевые непрерывные станы кварто;

трубопрокатные – предназначены для производства бесшовных стальных труб. Процесс состоит из двух операций: получение из слитка или заготовки толстостенной гильзы; раскатка гильзы в трубу заданного диаметра. При производстве сварных труб наибольшее применение получили непрерывные станы, на которых стальные трубы изготовляют электросваркой;

станы специального назначения – бандажеколесопрокатные, шаропрокатные и другие станы.

Весьма совершенными сортовыми станами являются непрерывные станы (рис. 77). Рабочие клети в этих станах располагаются последовательно одна за другой. Полоса одновременно прокатывается во всех или нескольких клетях. Скорость прокатки полосы по мере уменьшения её сечения увеличивается. На непрерывных станах можно достичь очень высокой производительности при полном исключении ручного труда. Достигаются скорости прокатки до 30–40 м/сек и более.

|

|

Производство проката. Технология прокатного производства

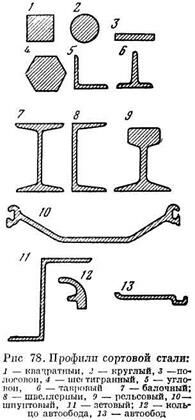

Сортамент прокатных изделий. Прокатные изделия можно разделить на четыре основные группы:

1) сортовая сталь;

2) листовая сталь;

3) специальные виды проката;

4) трубы.

|

| Сортовую сталь (рис. 78) делят на: профили массового потребления (круглая, квадратная, полосовая и угловая сталь, лента, проволока, швеллеры, двутавровые балки и др.); профили специального назначения (рельсы, профили особой формы, применяемые в строительстве, машиностроении и других отраслях народного хозяйства). Листовая сталь, разделяется: 1) толстолистовую – листы толщиной более 4 мм; 2) тонколистовою – листы толщиной менее 4 мм. К специальным видам проката относят: бандажи, цельнокатаные колеса и периодические профили (переменное поперечное сечение по длине полосы, например арматура для железобетонных конструкций в строительстве), гнутые профили из листа или ленты толщиной от 0,2 до 20 мм. Стальные трубы разделяют на бесшовные и сварные. Доля стальных труб в общем выпуске проката с каждым годом увеличивается. В последнее время особенно быстро растет производство сварных труб. |

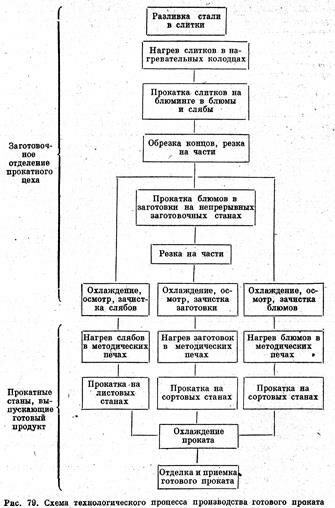

Технологические операции прокатного производства. Основные операции технологического процесса следующие: подготовка исходного материала; нагрев; прокатка; отделка.

Схема технологического процесса производства готового проката приведена на рис. 79.

|

|

При подготовке исходного металла к прокатке с него удаляют различные поверхностные дефекты, что увеличивает выход готового проката. Эта операция особенно необходима при прокатке качественной углеродистой и легированной стали.

Для контроля за состоянием поверхности проката регулярно отбирают пробы. Иногда эти пробы подвергают травлению и после этого дополнительно осматривают. Основной контроль поверхности проводится перед зачисткой проката. Готовый прокат подвергают конечному техническому контролю на соответствие качества проката техническим условиям или предъявляемым к нему требованиям.

Волочение и прессование

Волочение

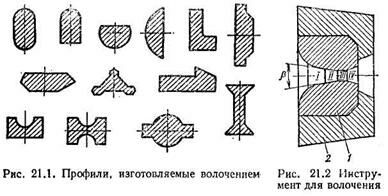

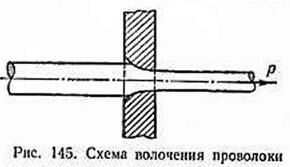

Процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волоокой, в холодном состоянии. При этом поперечное сечение заготовки уменьшается, а её длина увеличивается. Исходным материалом для волочения являются горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы из стали, цветных металлов и сплавов. Получают проволоку диаметром от 10 до 0,002 мм, тонкостенные трубы, фасонные профили (рис. 21.1), а также для калибровки (придания точных размеров и высокого качества поверхности изделия). Разрезкой фасонных профилей получают готовые детали – шпонки, направляющие и т. д.

Инструмент для волочения (рис. 21.2) состоит из обоймы 2, в которую вставлена волока 1. Волока имеет по длине четыре характерные зоны: I – входную, или смазочную, с углом ~40°; II – рабочую, или деформирующую, с углом 10–24°; III – калибрующую, обычно цилиндрической формы, и IV – выходную с углом 45–60°. Геометрия и материал, из которого изготовлена волока, зависят от вида изделия и свойств металла. Волоку изготовляют из инструментальной стали для волочения крупных прутков и труб или из твёрдых и металлокерамических сплавов, а также технических алмазов для волочения очень тонкой проволоки.

|

|

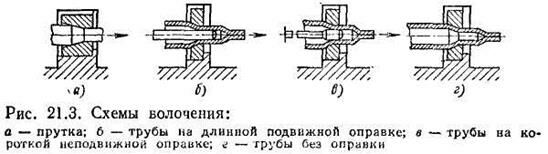

Трубы обрабатывают волочением несколькими способами (рис. 21.3):

на длинной оправке, движущейся вместе с трубой, для значительного уменьшения толщины стенки;

на неподвижной оправке для уменьшения внешнего диаметра и толщины стенки;

без оправки для уменьшения внешнего диаметра.

|

|

Для того чтобы осуществить волочение, необходимо заострить конец заготовки, продвинуть его в волоку, зажать выступающий конец захватами машины и приложить соответствующее тянущее усилие. На выходящем из волоки конце прутка (или трубы) напряжение при растяжении не должно превышать предела текучести металла, так как в противном случае конец прутка, выходящий из волоки, искажается по форме и размерам, а также возможен обрыв прутка.

Если волочение невозможно осуществить за один проход вследствие большого обжатия, то назначают несколько последовательных проходов через ряд волок.

В результате волочения металл упрочняется. В большинстве случаев упрочнение готового изделия снимают отжигом. При многократном волочении для восстановления пластических свойств металла эту операцию повторяют между отдельными протяжками.

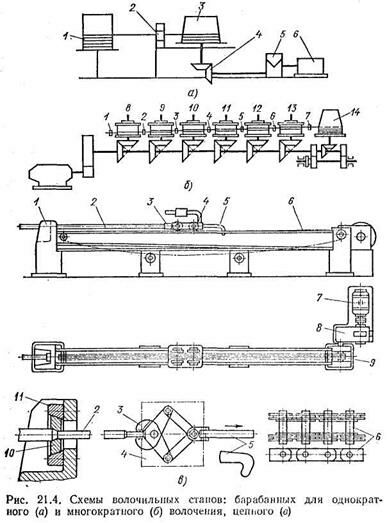

В зависимости от назначения волочильные станы разделяют по способу осуществления тяги на барабанные, цепные и гидравлические. Барабанные станы для однократного волочения (рис. 21.4, а) имеют вертушку 1 для установки бунта проволоки. Конец проволоки пропускают через волоку 2 и наматывают после закрепления на вращающийся барабан 3. Через зубчатую передачу 4, состоящую из пары конических шестерен, и редуктор 5 барабан приводится во вращение от электродвигателя 6. Барабанные станы для многократного волочения (рис. 21.4,6) проволоки имеют несколько волок.

|

|

При волочении проволока проходит через волоки 1–7 с последовательным наматыванием на барабаны 8–14. При этом каждый промежуточный барабан является одновременно и тянущим. Зубчатые передачи в стане подобраны так, что по мере волочения в связи с изменением сечения проволоки скорость вращения каждого последующего барабана возрастает.

На станах барабанного типа протягивают проволоку диаметром от 0,002 до 6 мм и прутки диаметром до 25 мм, сматываемые в бухты. Диаметр барабанов составляет 150–1000 мм и более, а скорость волочения 6–3000 мм/мин. Для уменьшения трения волоки устанавливают в коробки, наполненные маслом.

Цепные станы предназначены для волочения прутков диаметром до 150 мм, а также труб диаметром до 200 мм и длиной до 8 м, которые не могут сматываться в бухты. На таких станах можно одновременно протягивать от одного до десяти изделий. На цепном стане (рис. 21.4, в) каретка-тележка 4 имеет клещи-захват 3. Пруток 2 протягивается через волоку 10, укрепленную в обойме 11 на кронштейне 1. Каретка тяговым крюком 5 перемещается пластинчатой цепью 6, приводимой в движение от звездочки 9, укрепленной на валу редуктора 8, который связан через муфту с электродвигателем 7. Новые конструкции волочильных станов с гидравлической тягой в отличие от цепных работают более плавно и с меньшим числом обрывов заготовок.

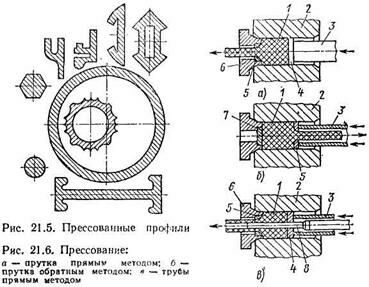

Прессование

Процесс выдавливания металла заготовки из замкнутой полости инструмента – контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки. Профиль выдавливаемого изделия можно получить самой разнообразной формы (рис. 21.5). Для прессования используют черные и цветные металлы и сплавы в виде слитков, литых и предварительно деформированных кованых или катаных заготовок диаметром до 500 мм и более и длиной до 1200 мм.

|

| Черные металлы и сплавы прессуют в горячем состоянии, цветные – как в горячем, так и в холодном состоянии. Прессование выполняют прямым и обратным методами. При прямом методе прессования (рис. 21.6, а) заготовку 1 укладывают в полость контейнера 2. Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4. При этом металл вынужден выдавливаться через матрицу 5, укрепленную в матрице-держателе 6. При обратном методе |

прессования (рис. 21.6, б) контейнер 2 закрыт с одного конца упорной шайбой 7, а давление пресса передается через полый пуансон 3 с укрепленной на нем матрицей 5 на заготовку 1, металл которой течет навстречу движению матрицы с пуансоном. Если при прямом методе прессования металл при перемещении встречает сопротивление вследствие трения о матрицу и стенки контейнера, то при обратном методе трение возникает только при перемещении металла через матрицу. Усилие при обратном методе прессования на 25–30 % меньше, чем при прямом. Кроме того, он более экономичен по расходу металла, чем прямой.

Прессование труб и других полых изделий осуществляют по прямому методу (рис. 21.6, б) с помощью иглы 8.

Прессованием получают прутки диаметром 3–250 мм, трубы диаметром до 800 мм с толщиной стенки от 1,5 мм и более, а также изделия из малопластичных, труднодеформируемых сталей и сплавов, которые нельзя получить другими способами обработки давлением. Процесс прессования высокопроизводителен и во многих случаях конкурирует с прокаткой. Прессование выполняют на гидравлических прессах усилием до 250 МН.

Ковка. Основные операции и технологический процесс ковки

Ковкой называют процесс горячей обработки давлением, при котором путём многократного действия универсального подкладного инструмента и бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Получают поковки от десятков граммов до сотен тонн для изготовления деталей машин резанием. Мелкие поковки с массой менее 50 кг и средние поковки с массой 50–400 кг в единичном и мелкосерийном производствах выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов. Для изготовления поковок используют слитки, блюмы и сортовой прокат.

Различают ковку ручную, применяемую иногда при мелких ремонтных работах и выполняемую с помощью наковальни и кувалды, и машинную, осуществляемую с помощью молотов и прессов.

Применяемый для обработки кузнечный инструмент разделяют по функциональному назначению на основной (рис. 22.1, а), т. е. непосредственно деформирующий металл, и вспомогательный (рис. 22.1, б), предназначенный для удержания заготовки и манипулирования ею в процессе ковки.

|

|

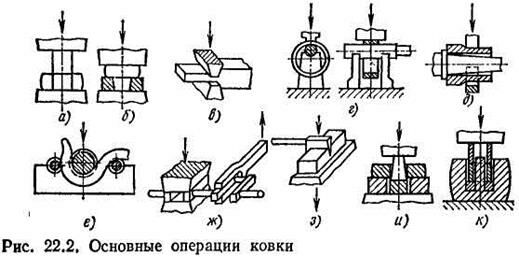

Основные операции ковки – осадка, протяжка, пробивка, прошивка, гибка, скручивание, отрубка и кузнечная сварка.

Осадка – уменьшение высоты заготовки при увеличении площади её поперечного сечения (рис. 22.2, а). Осадку производят бойками или осадочными плитами. Заготовки, у которых отношение высоты к диаметру или меньшей стороне поперечного сечения больше 2,5, осаживать не рекомендуется во избежание возможного продольного искривления. Осадку применяют для получения поковок с большими поперечными сечениями из заготовок меньшего поперечного сечения (поковки шестерен, дисков и т. п.), перед прошивкой отверстия или перед протяжкой для увеличения укова или размеров поковки.

Высадка – осадка части заготовки (рис. 22.2, б).

Протяжка (рис. 22.2, в) – удлинение заготовки или её части за счёт уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при её подаче вдоль оси. Сумма определенного числа обжатий, осуществляемых последовательно до определенной толщины заготовки, называется проходом. Два последовательных обжатия с промежуточной кантовкой (поворотом) между ними на 90° называется переходом. Протяжку выполняют в верхнем и нижнем плоских, верхнем плоском и нижнем вырезном и в обоих вырезных бойках. Чем более закрытую форму калибра имеют бойки, тем интенсивнее удлинение.

|

а – осадка; б – высадка; в – протяжка; г – раскатка; д – протяжка на оправке; е – гибка; ж – скручивание; з – отрубка; и – пробивка; к – прошивка |

Разновидности протяжки: раскатка (рис. 22.2, г) и протяжка на оправке (рис. 22.2, д). Раскатка – увеличение диаметра кольцевой заготовки при вращении за счёт уменьшения её толщины с помощью бойка и оправки. Инструментами для раскатки служат плоский боек, оправка и люнет. Протяжка на оправке – увеличение длины прошитой или просверленной заготовки за счёт обжатия ее по обе стороны оправки двумя бойками (нижним вырезным и верхним плоским или обоими вырезными бойками). При протяжке наружный диаметр и толщина стенки заготовки уменьшаются. Раскаткой изготовляют поковки колец, а протяжкой на оправке – поковки сосудов высокого давления, стволов орудий и др.

Гибка (рис. 22.2, е) – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку осуществляют с помощью раз-личных опор, приспособлений и в подкладных штампах.

Скручивание (рис. 22.2, ж) – поворот части заготовки вокруг продольной оси. Осуществляют её с помощью крана вилками, например, при развороте колен коленчатых валов.

Отрубка (рис. 22.2, з) – полное отделение части заготовки по незамкнутому контуру путём внедрения в заготовку деформирующего инструмента. Отрубку осуществляют топорами для удаления прибыльной и донной частей слитка, лишних концов поковки или для разделения длинной поковки на более короткие части.

Пробивка (рис. 22.2, и) – образование в заготовке отверстия с удалением материала в отход путём сдвига.

Прошивка (рис. 22.2, к) – получение полостей в заготовке за счёт вытеснения материала. Она служит самостоятельной операцией для образования отверстия либо подготовительной операцией для последующей раскатки или протяжки заготовки на оправке. Отверстия диаметром до 500 мм пробивают сплошным прошивнем с применением подкладного кольца, а отверстия большего диаметра прошивают полым прошивнем, применяя в случае высокой заготовки надставки. При этом часть металла, удаляемую в отход вместе с прошивнем, называют выдрой.

Кузнечная сварка – образование неразъемного соединения под действием давлений в пластичном состоянии. В связи с развитием новых видов сварки эта операция применяется редко.

Оборудование для ковки

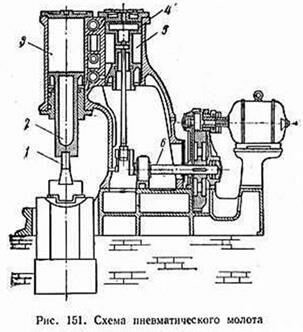

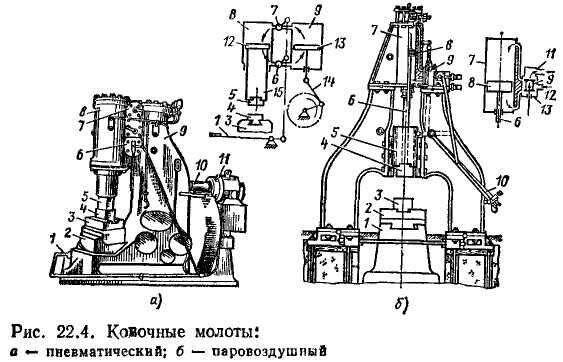

В зависимости от массы и размеров сечения поковки её изготовляют на молоте или на прессе. При ковке на молоте металл деформируется за счёт кинетической энергии падающих частей, накопленной к моменту соударения с заготовкой (основная характеристика). Молоты бывают пневматические и паровоздушные. Пневматические ковочные молоты используют для ковки мелких поковок и приводятся в движение сжатым воздухом. Масса падающих частей таких молотов составляет 50–1000 кг. Молот (рис. 22.4, а) имеет два цилиндра: компрессорный 9 и рабочий 8. Поршень 13 компрессорного цилиндра приводится в возвратно-поступательное движение от электродвигателя 11 через редуктор 10 посредством кривошипно-ползунного механизма 14. Оба цилиндра соединены друг с другом воздухораспределительным устройством, состоящим из кранов 7 и 6 с каналами. Сжатый в компрессорном цилиндре воздух через воздухораспределительное устройство направляется в верх или в низ рабочего цилиндра, перемещая соответственно поршень 12, изготовленный заодно с бабой 15. Отработавший воздух при этом удаляется в выпускную трубу. Краны воздухораспределительного устройства переключаются нажатием педали 1 или от рукоятки.

Верхний боек 5 крепится клином к бабе, а нижний боек 4 – к подушке 3, закрепленной клином на шаботе 2, не связанном со станиной молота. Масса шабота превышает массу падающих частей (поршень, баба, верхний боек) в 10–15 раз. В зависимости от массы падающих частей молоты совершают 95–225 ударов в минуту. КПД этих молотов 6–7 %.

|

|

|

|

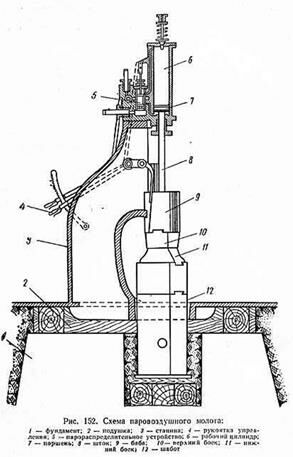

|

Паровоздушные ковочные молоты двойного действия используют для ковки мелких и средних по массе поковок. Они приводятся в действие паром, поступающим по паропроводу от котла под давлением 700–900 кПа, или сжатым воздухом, который подается по трубопроводу от компрессора под давлением до 700 кПа. В таких молотах (рис. 22.4, б) пар поступает из сети 12 в золотниковый цилиндр 13, где обойдя золотник 9, поступает в верх рабочего цилиндра 7, заставляя двигаться вниз поршень 8, соединенный со штоком 6, бабой 5 и верхним бойком 4. Одновременно пар из нижней части рабочего цилиндра выходит в золотниковый цилиндр 13 и через центральное отверстие золотника 9 в трубопровод 11 на выпуск. Если золотник 9 опустить, то пар, находящийся над поршнем в верхней части цилиндра, поступит в трубопровод 11 на выпуск. Управление молотом осуществляют ручкой 10, связанной тягами с золотником 9. Нижний боек 3 укреплен в подушке 2, установленной на шаботе 1. Масса падающих частей ковочных паровоздушных молотов 1000–8000 кг, а КПД 2–3 %. Число ударов таких молотов при наибольшем ходе бабы 63–31 в минуту.

|

|

|

|

|

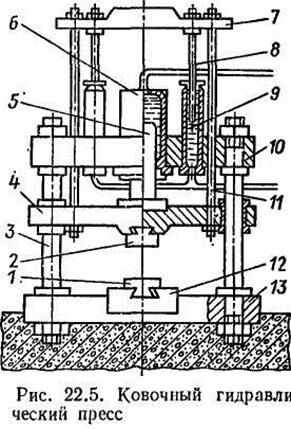

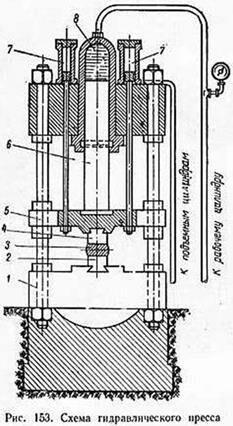

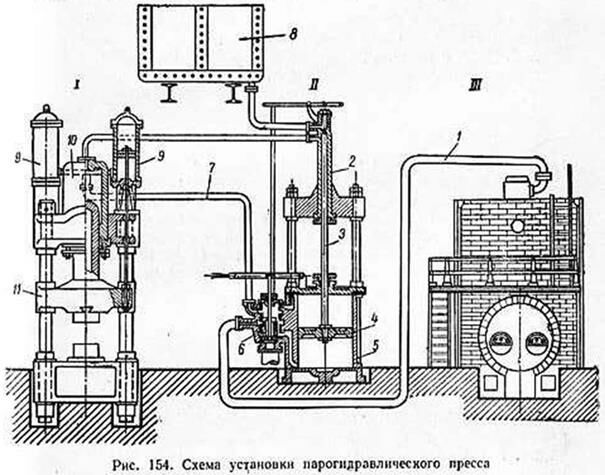

Гидравлические ковочные прессы используют для изготовления средних и крупных по массе поковок. Принцип их действия основан на законе Паскаля. Гидравлический пресс (рис. 22.5) имеет нижнюю неподвижную поперечину 13, которая крепится на фундаменте. На нижней поперечине установлен подвижный стол 12 с нижним бойком 1. Стол приводится в движение от гидроцилиндра, который на схеме не показан. Четыре стальные колонны 3 связывают нижнюю неподвижную поперечину 13 с верхней неподвижной поперечиной 10, на которой укреплены рабочий цилиндр 6 и возвратные цилиндры 9. В этих цилиндрах могут перемещаться соответственно рабочий 5 и возвратный 8 плунжеры. Рабочий плунжер 5 скреплен с подвижной поперечиной 4, к которой крепится верхний боек 2. Плунжеры возвратных цилиндров соединены с траверсой 7, которая тягами 11, в свою очередь, соединена с подвижной поперечиной 4.

Холостой ход производится жидкостью низкого давления (водную эмульсию или минеральное масло), а рабочий ход жидкостью высокого давления (20–45 МПа). При опускании подвижной поперечины 4 жидкость из возвратных цилиндров вытесняется плунжерами 8 в сливной бак. При обратном ходе жидкость под давлением подается в возвратные цилиндры 9, а из рабочего цилиндра вытесняется плунжером 5 в сливной бак. КПД гидравлического пресса 6–8 %. Гидравлические ковочные прессы строят усилием до 200 МН. На них куют поковки из слитков массой до 500 т.

Скорость движения бойка молота к моменту соударения с поковкой составляет 7–8 м/с, а бойка пресса – 0,1–0,3 м/с. Ударный характер приложения нагрузки при ковке на молоте вызывает повышенную утомляемость рабочих и создает сотрясения грунта. Для ковочных молотов необходимо устройство громоздких фундаментов. Прессы не требуют таких больших и тяжелых фундаментов. Многие операции (загрузка и выгрузка заготовок из печи, подача к молоту или прессу, манипулирование, с заготовкой в процессе ковки и т. д.) механизированы. Ковочные комплексы включают гидропресс, ковочные и инструментальный манипуляторы, работающие по заданной программе. Механизация и автоматизация повышают производительность кузнечного оборудования, улучшают качество выпускаемых поковок и облегчают труд работающих.

Горячая объёмная штамповка

Сущность процесса и способы объёмной штамповки

Объёмная штамповка – придание заготовке заданной формы и размеров путём заполнения материалом рабочей полости штампа. Полость штампа, которую заполняет металл при штамповке, называют ручьём.

Наиболее эффективна при крупносерийном и массовом изготовлении поковок. По сравнению с ковкой штамповка позволяет получать с большей производительностью и меньшим расходом металла поковки более сложной формы и с лучшим качеством поверхности. Припуски и допуски на штампованные поковки в 2–4 раза меньше, чем на кованые. Обычно масса штампованных поковок не превышает 300 кг, в отдельных случаях штампуют поковки массой до 5 т.

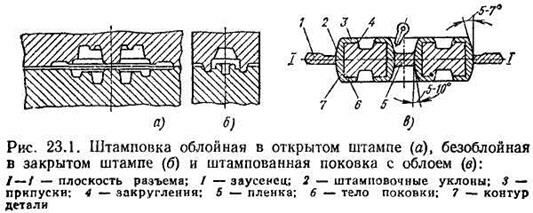

По способу изготовления поковок горячую объёмную штамповку разделяют на штамповку в открытых штампах (рис. 23.1, а) и штамповку в закрытых штампах (рис. 23.1, б).

|

|

Открытыми называют штампы, в которых вдоль всего внешнего контура штамповочного ручья в плоскости разъёма сделана заусенечная канавка. Она имеет при штамповке следующее назначение:

1) в неё вытекает избыточный объём металла заготовки;

2) при соударении верхней и нижней половин штампа заусенец, находящийся в канавке, предохраняет их от жёсткого удара, что способствует продлению срока службы штампа;

3) мостик заусенечной канавки в виде узкой щели создаёт в конце штамповки большое сопротивление течению металла, чем способствует лучшему заполнению ручья штампа. Этому же способствует и быстрое остывание заусенца.

Особенности этого вида штамповки:

1) объём металла заготовки, находящегося в ручье, непостоянен, при штамповке часть металла вытесняется в заусенец;

2) по месту обрезки заусенца у поковки волокна металла оказываются перерезанными;

3) объём заготовки на поковку всегда больше на величину объёма заусенца;

4) особых требований к точности заготовки по объёму не предъявляется.

Закрытыми называют штампы, в которых металл заготовки деформируется в замкнутой полости (рис. 23.1, б). Штамповку в них выполняют без заусенца. Для штамповки в таких штампах характерны следующие особенности:

1) заготовка должна быть достаточно точной по объёму, поскольку заусенец не предусматривается;

2) макроструктура поковок весьма благоприятна, так как процесс формирования поковки в полости штампа протекает так, что волокна обтекают её контур и после нигде не перерезаются.

3) расход металла при штамповке в закрытых штампах меньше, чем в открытых.

В зависимости от сложности формы поковки для её изготовления применяют либо одноручьевую штамповку, выполняемую в штампе с одним ручьём, либо многоручьёвую штамповку, выполняемую последовательно в штампе, имеющем несколько ручьёв. Обработку заготовки в одном ручье штампа называют переходом. Количество ручьёв и переходов зависит от сложности формы детали.

Ручьи в штампах разделяют на заготовительные (для перераспределения металла заготовки с целью приближения ее формы к форме штампованной поковки) и штамповочные (предварительной и окончательной штамповки). Предварительный, или черновой, ручей служит главным образом для повышения стойкости окончательного ручья. Ручей окончательной штамповки, или чистовой ручей, соответствует размерам горячей поковки. Штамповка в окончательном ручье требует наибольшего усилия, чем в остальных ручьях. Для штамповки используют сортовой и периодический прокат, заготовки, подготовленные вальцовкой или ковкой.

Технологический процесс изготовления штампованной поковки состоит в общем случае из следующих основных операций:

– разделки проката на мерные заготовки,

– нагрева,

– штамповки,

– обрезки заусенца,

– термической обработки,

– очистки от окалины,

– правки,

– калибровки.

Проектирование технологического процесса штамповки включает:

– выбор способа штамповки;

– составление чертежа поковки;

– выбор переходов штамповки;

– определение мощности штамповочного оборудования (массы падающих частей молота или усилия пресса);

– конструирование штампов;

– выбор температуры нагрева;

– определение вида отделочных операций;

– технико-экономических показателей разработанного процесса.

Чертеж поковки составляют по чертежу готовой детали в последовательности:

– выбирают поверхность разъёма штампов, т. е. решают вопрос о том, какая часть поковки будет находиться в верхней или нижней части штампа;

– назначают припуски, допуски, напуски, штамповочные уклоны (для наружных плоскостей не более 7°, а для внутренних – 10°), радиусы закруглений по ГОСТ 7505–74;

– указывают основные технические условия на поковку.

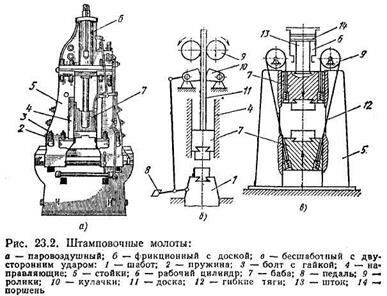

Фрикционные штамповочные молоты с доской (рис. 23.2, б) изготовляют с падающими частями массой 500–1500 кг. Для штамповки доска 11 с бабой 7 поднимается роликами 9.

Бесшаботные молоты (рис. 23.2, б) с двусторонним встречным ударом баб. Фундаменты таких молотов в 8–10 раз меньше, чем фундаменты паровоздушных молотов. У этих молотов нет шабота, а штамповка осуществляется при одновременном движении навстречу верхней и нижней бабы. Бывают с одним или двумя цилиндрами.

Обеспечивают энергию удара 100–1000 кДж. Молот с энергией удара 1 МДж эквивалентен паровоздушному штамповочному молоту двойного действия с массой падающих частей 50 т. Недостаток – неудобства работы при движении обеих баб.

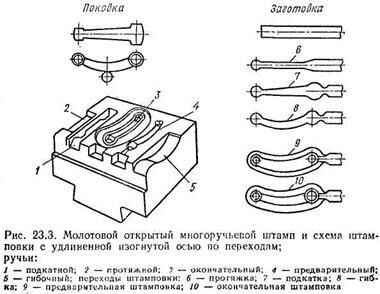

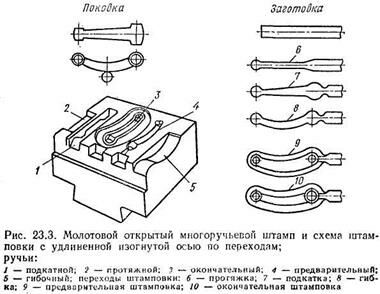

На штамповочных молотах штамповка производится в открытых и закрытых штампах. На рис. 23.3 показаны молотовой многоручьевой открытый штамп и схема штамповки шатуна по переходам. Назначение ручьев штампов приведено ниже.

|

|

Заготовительные ручьи. Протяжной ручей (Рис 23.3, 2, 6) выполнен в виде бойков и предназначен для увеличения длины отдельных участков заготовки за счёт уменьшения площади её поперечного сечения. Подкатной ручей (рис. 23.3, 1, 7) предназначен для местного увеличения сечения заготовки за счёт уменьшения сечения соседних участков. Подкатку выполняют за несколько ударов молота с кантовкой заготовки вокруг продольной оси после каждого удара. Пережимной ручей (рис. 23.4, в) аналогичен по форме подкатному и предназначен для местного уширения заготовки в плоскости, перпендикулярной к деформирующей силе. В пережимном ручье металл заготовки в осевом направлении почти не перемещается. Заготовка обрабатывается в нём без кантовки за один-два удара и без перемены положения переносится в окончательный ручей.

Формовочный ручей (рис. 23.4, г) предназначен для придания заготовке формы, соответствующей форме поковки в плоскости разъёма. В этом ручье заготовку не кантуют, а её поперечные сечения изменяются по площади незначительно, перемещение металла вдоль оси невелико. Из формовочного ручья заготовку переносят в предварительный или окончательный ручей с поворотом вокруг оси на 90°. Гибочный ручей (рис. 23.3, 5, 8) предназначен для изгиба заготовки в соответствии с формой поковки в плане. Площадка для осадки (рис. 23.4, е) предназначена для осадки заготовки в торец до требуемых размеров по высоте и диаметру; применяется при штамповке поковок, имеющих в плане форму круга или форму, близкую к нему. Осадку выполняют за один или несколько ударов. Отрубной ручей (рис. 23.4, ж) служит для отделения поковки от прутка.

Штамповочные ручьи. Предварительный (черновой) ручей (рис. 23.3, 4, 9) предназначен для максимального приближения формы поковки к окончательной. Он не имеет заусенечной канавки, несколько глубже и уже, чем чистовой ручей, и имеет большие радиусы скруглений. Заготовка из предварительного ручья свободно укладывается в чистовом ручье (рис. 23.3, 3, 10) и при штамповке обеспечивает его хорошее заполнение.

Штамповка на молотах и прессах

Штамповка на молотах. Наиболее распространена штамповка на паровоздушном штамповочном молоте двойного действия (рис. 23.2, а). Отличается большей жёсткостью конструкции (штамповочный молот от подобного молота для ковки тем, что он имеет большую длину направляющих 4 для движения бабы 7 и большую точность регулирования усиленных направляющих), что обеспечивает более полное использование энергии удара и большую точность штамповки. Отношение массы шабота к массе падающих частей (0,5–35 т) также большое и составляет 20–25. Стойки 5 молота установлены на шаботе 1 и соединены с ним болтами 3 с пружинами 2, которые несколько амортизируют удар, предохраняя тем самым болты от поломки. Сила удара регулируется степенью нажатия на педаль.

|

|

Фрикционные штамповочные молоты с доской (рис. 23.2, б) изготовляют с падающими частями массой 500–1500 кг. Для штамповки доска 11 с бабой 7 поднимается роликами 9.

Бесшаботные молоты (рис. 23.2, б) с двусторонним встречным ударом баб. Фундаменты таких молотов в 8–10 раз меньше, чем фундаменты паровоздушных молотов. У этих молотов нет шабота, а штамповка осуществляется при одновременном движении навстречу верхней и нижней бабы. Бывают с одним или двумя цилиндрами.

Обеспечивают энергию удара 100–1000 кДж. Молот с энергией удара 1 МДж эквивалентен паровоздушному штамповочному молоту двойного действия с массой падающих частей 50 т. Недостаток – неудобства работы при движении обеих баб.

На штамповочных молотах штамповка производится в открытых и закрытых штампах. На рис. 23.3 показаны молотовой многоручьевой открытый штамп и схема штамповки шатуна по переходам. Назначение ручьев штампов приведено ниже.

|

|

Заготовительные ручьи. Протяжной ручей (Рис 23.3, 2, 6) выполнен в виде бойков и предназначен для увеличения длины отдельных участков заготовки за счёт уменьшения площади её поперечного сечения. Подкатной ручей (рис. 23.3, 1, 7) предназначен для местного увеличения сечения заготовки за счёт уменьшения сечения соседних участков. Подкатку выполняют за несколько ударов молота с кантовкой заготовки вокруг продольной оси после каждого удара. Пережимной ручей (рис. 23.4, в) аналогичен по форме подкатному и предназначен для местного уширения заготовки в плоскости, перпендикулярной к деформирующей силе. В пережимном ручье металл заготовки в осевом направлении почти не перемещается. Заготовка обрабатывается в нём без кантовки за один-два удара и без перемены положения переносится в окончательный ручей.

Формовочный ручей (рис. 23.4, г) предназначен для придания заготовке формы, соответствующей форме поковки в плоскости разъёма. В этом ручье заготовку не кантуют, а её поперечные сечения изменяются по площади незначительно, перемещение металла вдоль оси невелико. Из формовочного ручья заготовку переносят в предварительный или окончательный ручей с поворотом вокруг оси на 90°. Гибочный ручей (рис. 23.3, 5, 8) предназначен для изгиба заготовки в соответствии с формой поковки в плане. Площадка для осадки (рис. 23.4, е) предназначена для осадки заготовки в торец до требуемых размеров по высоте и диаметру; применяется при штамповке поковок, имеющих в плане форму круга или форму, близкую к нему. Осадку выполняют за один или несколько ударов. Отрубной ручей (рис. 23.4, ж) служит для отделения поковки от прутка.

Штамповочные ручьи. Предварительный (черновой) ручей (рис. 23.3, 4, 9) предназначен для максимального приближения формы поковки к окончательной. Он не имеет заусенечной канавки, несколько глубже и уже, чем чистовой ручей, и имеет большие радиусы скруглений. Заготовка из предварительного ручья свободно укладывается в чистовом ручье (рис. 23.3, 3, 10) и при штамповке обеспечивает его хорошее заполнение.

Массу (в кг) падающих частей G штамповочных молотов ориентировочно определяют по формуле

G = aF,

где а – коэффициент, равный 10 и 5 соответственно для молотов простого и двойного действия; F – площадь проекции поковки в плане, см2.

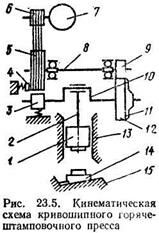

Штамповка на кривошипных горячештамповочных прессах (КГШП). Изготовляют усилием 5–100 МН. Они успешно заменяют и во многих случаях по технологическим возможностям превосходят паровоздушные штамповочные молоты с массой падающих частей до 10 т. Не требуют громоздких фундаментов и в сочетании с индукционным нагревом улучшают условия труда в цехе.

|

|

Усилие в КГШП (рис. 23.5), возникающее при штамповке, воспринимается массивной станиной. На станине пресса установлен электродвигатель 7. На его валу закреплён шкив 6, от которого крутящий момент через клиноременную передачу передается маховику 5, закрепленному на приемном валу 8. На другом конце этого вала насажено малое зубчатое колесо 9, находящееся в зацеплении с большим зубчатым колесом 12 со встроенной в него пневматической муфтой включения 11. Большое зубчатое колесо с муфтой расположено на коленчатом валу 10, который при вращении приводит в движение шатун 2 с ползуном 1 в направляющих 13. Для быстрой остановки кривошипно-ползунного механизма после выключения муфты на другом конце коленчатого вала установлен тормоз 3. Остановка маховика производится тормозом 4 при выключенном электродвигателе. Верхний штамп крепят к ползуну, нижний штамп устанавливают на клиновом столе 14, укрепленном на основании пресса 15, что позволяет регулировать высоту штампов при их установке.

В отличие от молотов прессы имеют жесткий график движения ползуна, полный ход которого вверх и вниз одинаков и равен удвоенному радиусу кривошипа, что не даёт возможности применить протяжной, подкатной и отрубной ручьи. Штампуют на КГШП из заготовок периодического проката или предварительно фасонированных на ковочных вальцах. Скорость движения ползуна в момент соприкосновения верхней части штампа с заготовкой равна 0,3–0,8 м/с, т. е. в несколько раз меньше скорости бабы молота в момент удара. Постоянство величины хода ползуна, большая точность его движения в мощных регулируемых направляющих станины пресса, применение штампов с направляющими колонками и выталкивателями для принудительного удаления поковок обеспечивают большую точность изготовления поковок, с меньшими штамповочными уклонами, припусками, допусками и расходом металла, чем при штамповке на молотах. Выталкиватели размещают в вертикальных отверстиях ручьевых вставок штампа. Во время штамповки рабочие поверхности выталкивателей составляют часть поверхности ручьёв. При обратном ходе ползуна специальный механизм в штампе, приводимый в действие от выталкивателя пресса, поднимает ручьевые выталкиватели, которые выбрасывают поковку из ручья.

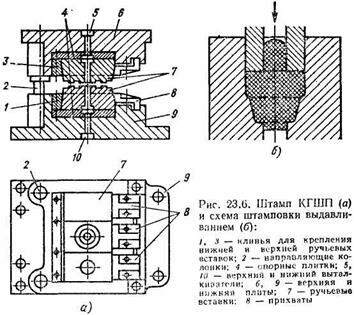

Наличие выталкивателей обеспечивает удобство штамповки в закрытых штампах выдавливанием и прошивкой. При выдавливании заготовку устанавливают в полость штампа (рис. 23.6, б) и осаживают в этой полости с одновременным истечением части металла за её пределы.

|

|

КПД прессов примерно в 2 раза выше КПД молотов. Прессы совершают 35–90 ходов в минуту, т. е. примерно столько, сколько и эквивалентные им по мощности молоты. Штамповка на прессе в 1,5–3 раза производительней, чем на молоте, и её легче механизировать и автоматизировать.

Приближенно усилие пресса для штамповки поковок с заусенцем подсчитывают по формуле

Р = kF,

где F – площадь проекции штампованной поковки с заусенечным мостиком, см2; k – коэффициент сложности формы (k = 6,4¸7,3).

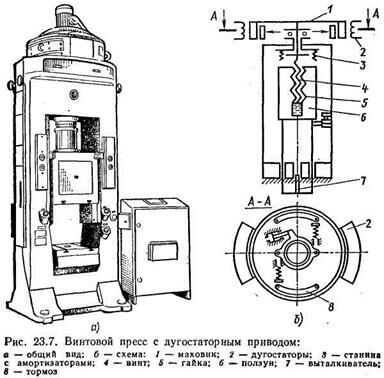

Штамповка на винтовых прессах с дугостаторным приводом. В этих прессах (рис. 23.7) действие привода ползуна основано на использовании вращающегося электромагнитного поля, создаваемого не круговыми, как в обычных электродвигателях, а дуговыми статорами, которые приводят во вращение короткозамкнутый ротор-маховик 1 и связанный с ним винт 4, который перемещает вверх или вниз гайку 5 с ползуном 6. Преимущество конструкций винтовых прессов в том, что они допускают перегрузку. Скорость движения ползуна в этих прессах 0,5–0,9 м/с. Вследствие этого производительность штамповки на них низкая. Применяют при штамповке поковок из сплавов, чувствительных к высоким скоростям деформации. Обладают высокой долговечностью.

|

|

Штамповка на гидравлических штамповочных прессах. Такие прессы рассчитаны на усилие до 750 МН. По сравнению с ковочными они имеют более жёсткую конструкцию, несколько большую скорость перемещения подвижной поперечины, увеличенную площадь стола и выталкивателя для удаления отштампованных изделий. Их используют для штамповки крупногабаритных плоских и объёмных поковок массой до 5 т. Усилие главного ползуна ГКМ составляет 1–31,5 МН, ход 200–700 мм и число ходов в минуту 95–21.

Ковочные вальцы используют для изготовления поковок гаечных ключей, турбинных лопаток, а так же для получения фасонные заготовок для штамповки на молотах и прессах. Инструмент – секторные штампы 2 (рис. 23.11) устанавливают на рабочие валки 3, постоянно вращающиеся в разные стороны. Нагретая заготовка 4 подается в зазор между валками до упора 1 и обжимается секторами с подачей заготовки в обратную сторону. Может быть полностью автоматизирована, высокопроизводительна и обеспечивает значительную экономию металла.

|

|

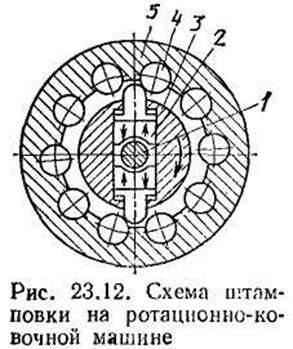

Ротационно-ковочные машины предназначены для протяжки путём обжатия в холодном или горячем состоянии сплошных круглых и квадратных заготовок и труб периодически сходящимися бойками. По длине изделия можно получить переменные форму и размеры. Высокие точность (0,1–0,3 мм) и качество поверхности, во многих случаях исключают необходимость в последующей обработке изделий резанием.

|

| Принцип действия машины (рис. 23.12) основан на том, что при вращении шпинделя 3 бойки 2 благодаря роликам 4, помещенным в обойме 5, скользят в пазах шпинделя и ударяют по заготовке 1. После каждого удара бойки отбрасываются от заготовки центробежной силой. В машинах другого типа бойки не вращаются и приводятся в соударение с заготовкой от вращающейся обоймы с роликами. Бойки возвращаются в исходное положение под действием возвратных пружин. Эти машины используют для протяжки квадратных заготовок. Машины работают автоматически по заданной программе и совершают до нескольких тысяч ударов в минуту. |

ХОЛОДНАЯ ШТАМПОВКА

Выдавливание и высадка

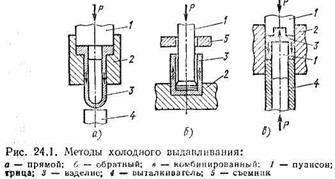

Выдавливание – образование заготовки путём пластического течения материала в полости штампа. Материалом для выдавливания служат цветные металлы и сплавы, а также стали в виде заготовок, изготовленных из сортового и листового проката.

Осуществляют в штампах на механических и гидравлических прессах прямым, обратным и комбинированным способами (рис. 24.1). При прямом способе течение металла выдавливаемой заготовки совпадает с направлением движения пуансона, а при обратном – противоположно направлению движения пуансона. При комбинированном способе часть металла заготовки течёт по направлению движения пуансона, а другая часть – навстречу движению пуансона.

|

|

Усилие выдавливания при прямом выдавливании алюминия р = 4–7 МПа, стали 10–18 МПа, а при обратном соответственно 8–12 МПа и 20–30 МПа. В качестве смазочных материалов при выдавливании применяют: для алюминия – животные жиры, жировую эмульсию; для стали – дисульфид молибдена с омыливанием и т. д.

Из-за высокой стоимости штампов выдавливание целесообразно применять в условиях крупносерийного и массового производств. Обеспечивает высокую производительность и точность изготовления разнообразных деталей.

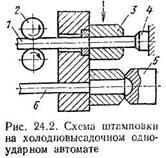

|

| Холодная высадка – образование местных утолщений на заготовках, например головок заклепок (рис. 24.2). Ее выполняют на холодновысадочных автоматах. В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвраща- |

ется в исходное положение, а матрица вновь уходит на линию подачи. Высадку выполняют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30–40 % экономии металла.

Холодная листовая штамповка

Листовая штамповка – способ изготовления плоских и объёмных тонкостенных изделий из листов, полос или лент с помощью штампов на прессах или без их применения (беспрессовая штамповка). Она характеризуется высокой производительностью, стабильностью качества и точности, большой экономией металла, низкой себестоимостью изготовляемых изделий и возможностью полной автоматизации.

Операции делят на две группы: разделительные, в результате которых происходит отделение одной части заготовки от другой по заданному контуру, и формоизменяющие, предназначенные для получения изделия пространственной формы путём пластической деформации.

|

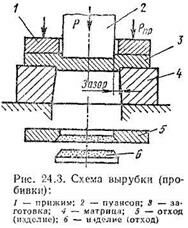

| Отрезка – полное отделение части заготовки по незамкнутому контуру путём сдвига. Осуществляют на ножницах различных типов и в штампах на прессах. Вырубка (рис. 24.3) – полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путём сдвига. Пробивка – образование в заготовке сквозных отверстий и пазов с удалением материала в отход путём сдвига. При вырубке и пробивке пуансон 2 вдавливает отделяемую часть материала в отверстие матрицы 4. Оптимальная величина зазора между инструментом зависит от S – толщины заготовки 3, пластических свойств материала и составляет примерно 6–10 % S. Зазор при вырубке назначают за счёт уменьшения размеров поперечного сечения пуансона, при пробивке – за счёт увеличения отверстия в матрице. Величина технологических перемычек между вырубаемыми изделиями равна примерно толщине металла. | |

|

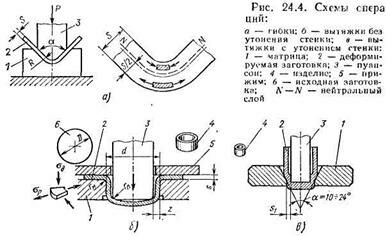

| Гибка (рис. 24.4, а) – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Размер заготовки определяют по размеру нейтрального слоя. Гибка осуществляется в результате упругопластической деформации. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. | |

Вытяжка – образование полой заготовки или детали из плоской или полой листовой заготовки. При вытяжке без утонения стенки вырубленную заготовку давлением пуансона втягивают в отверстие матрицы (рис. 24.4, б). По ширине фланца, равной D – d, возникают радиальные растягивающие и тангенциальные сжимающие напряжения. Последние уменьшают диаметральные размеры заготовки, приводят иногда к некоторому утолщению материала у верхнего, торцового края изделия, а при D – d > (18–20) S – к образованию складок, т. е. появлению брака. Для предотвращения образования складок применяют прижим фланца заготовки к плоскости матрицы. Чтобы утолщённый край изделия не утонялся между поверхностями пуансона и матрицы, предусматривают зазор z = (1,1–1,3) S.

Возможность вытяжки за один переход без обрыва дна определяется коэффициентом вытяжки kв = D/d, который в зависимости от механических свойств металла составляет 1,8–2,1. Если kв по расчёту окажется больше допустимой величины, вытяжку выполняют за два перехода и более.

Размеры заготовки при вытяжке осесимметричных деталей определяют из условия равенства площадей детали по средней линии и заготовки, а усилие

Р = Fsв.

При вытяжке с утонением стенки (рис. 24.4, в) зазор между матрицей и пуансоном меньше толщины стенки исходной заготовки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Толщина дна остается при этом неизменной. За один переход толщина стенки может быть уменьшена в 1,5–2,0 раза. Размер заготовки определяют из условия равенства объёмов металла заготовки и изделия.

|

|

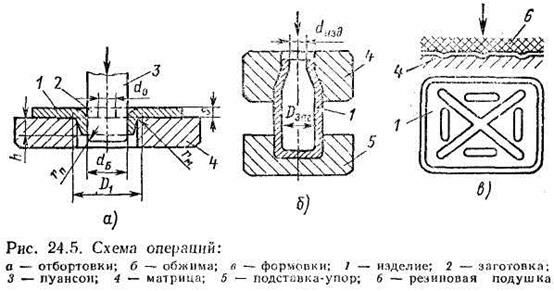

Отбортовка (рис. 24.5, а) – образование борта по внутреннему или наружному контуру листовой заготовки. При отбортовке отверстия металл в зоне деформации растягивается и утоняется. Во избежание образования продольных трещин необходимо, чтобы коэффициент отбортовки kо = dб/d0 = 1,2–1,8 (зависит от механических свойств металла и относительной толщины заготовки S/d0). Диаметр отверстия под отбортовку определяют по формуле

d0 = D1 – p (rм + S/2) – 2h.

Обжим (рис. 24.5, б) – уменьшение периметра поперечного сечения полой заготовки. В очаге деформация толщина стенки изделия несколько увеличивается. Во избежание образования продольных складок в обжимаемой части необходимо соблюдать коэффициент обжима k0 =Dзаг/dизд = 1,2–1,4.

Рельефная формовка (рис. 24.5, в) – образование рельефа в листовой заготовке с её местным деформированием.

Инструмент и оборудование для листовой штамповки

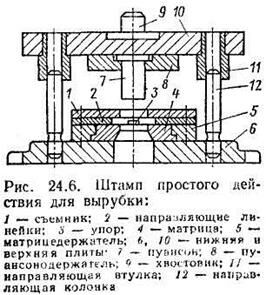

В качестве инструмента при холодной листовой штамповке используют штампы. Они состоят из блоков деталей и рабочих частей – матриц и пуансонов. Рабочие части непосредственно деформируют заготовку. Детали блока (верхняя и нижняя плиты, направляющие колонки и втулки) служат для опоры, направления и крепления рабочих частей штампа. По технологическому признаку различают штампы простого, последовательного и совмещенного действия.

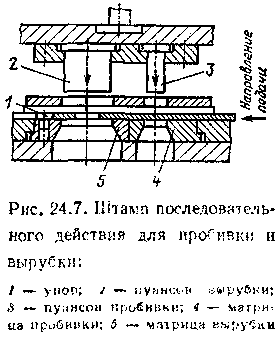

|

| В штампе простого действия (рис. 24.6) за один ход ползуна выполняется одна операция, и поэтому его называют однооперационным. Нижней плитой штамп устанавливают на стол пресса и крепят к нему болтами и скобами. Верхнюю плиту небольших штампов крепят к ползуну с помощью хвостовика, а верхнюю плиту крупных штампов крепят к ползуну так же, как и нижнюю плиту к столу пресса. Полосу или ленту подают в штамп между направляющими линейками до упора, который ограничивает шаг подачи полосы или ленты. Для снятия высечки с пуансона служит съёмник. В штампе последовательного действия (рис. 24.7) за один ход ползуна вы- | |

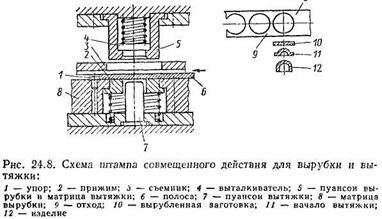

|

| полняются одновременно две или большее число операций в различных позициях, а заготовка после каждого хода пресса перемещается на шаг подачи. В штампе совмещенного действия (рис. 24.8) за один ход ползуна пресса две и большее число операций выполняются в одной позиции без перемещения заготовки в направлении подачи. Штампы последовательного и совмещенного действий называют многооперационными. Они производительнее однооперационных, но сложнее и дороже в изготовлении. Их используют в крупносерийном и массовом производствах. Холодную листовую штамповку осуществляют в основном на кривошипных прессах. По технологическому признаку механические прессы разделяют на прессы простого, двойного и тройного | |

|

| ||

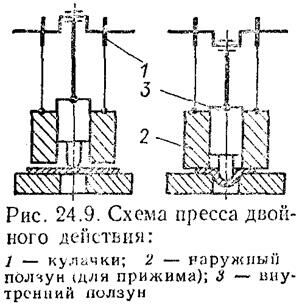

|

| действия (соответственно одно-, двух, трехползунные). Пресс двойного действия (рис. 24.9) предназначен для глубокой вытяжки крупных деталей. Он имеет два ползуна – внутренний с приводом от кривошипа и наружный с приводом от кулачков, закрепленных на валу. Вначале наружный ползун обгоняет внутренний и прижимает фланец заготовки к матрице. Во время вытяжки пуансоном, закрепленным на внутреннем ползуне, наружный ползун неподвижен. По окончании вытяжки ползуны поднимаются. Гидравлические прессы используют для холодной и горячей штамповки крупногабаритных изделий из толстых листов. | |

Современные листоштамповочные прессы оснащены устройствами для автоматической подачи полосы или ленты в штамп, а в случае штамповки из штучных заготовок – устройствами для захвата, ориентации и подачи в штамп.

В условиях единичного и мелкосерийного производства, когда неэкономично применять сложные штампы, листовую штамповку выполняют не на прессах, а на специальных установках. В установках для штамповки жидкостью (дать схему) листовой металл укладывают на жесткую матрицу; он деформируется давлением жидкости до 20 МПа, подаваемой от насоса в резиновый мешок, выполняющий роль пуансона. При этом верхнюю часть мешка прочно прижимают сверху массивной крышкой. Этот способ применяют для вытяжки полых изделий.

В установках для штамповки взрывом (дать схему) заготовка принимает форму матрицы под действием энергии взрыва, создающего высокое давление. Взрывная волна с большой скоростью может передаваться на деформируемый металл либо через газовую среду, либо через воду. Этим способом осуществляют как формоизменяющие, так и разделительные операции. При штамповке взрывом труднодеформируемых и малопластичных в обычных условиях сплавов значительно повышается их пластичность.

В электрогидравлических установках энергоносителем является высоковольтный электрический разряд в жидкости, который вызывает появление ударной волны, используемой для штамповки. В промышленности используют и другие прогрессивные способы беспрессовой листовой штамповки, например магнитно-импульсный.

В цехах холодной обработки металлов давлением, в частности при листовой штамповке, во избежание травматизма рук в опасной зоне штампа устанавливают рукоотстранители, срабатывающие в момент рабочего хода ползуна пресса. Чаще используют принцип занятости рук, состоящий в одновременном нажатии обеими руками двух пусковых кнопок. Иногда применяют фотоэлементы, лучи которых проходят по опасной зоне; при пересечении их руками ползун пресса останавливается. В последнее время в таких цехах устанавливают машины-автоматы и с успехом используют промышленные роботы.

Отделочные операции и контроль качества

Процесс отделки проката в общем случае включает операции горячей резки, охлаждения, правки, холодной резки на мерные части, удаления поверхностных дефектов и зависит от вида продукции. Например, рельсы после резки изгибают в сторону подошвы для компенсации обратного изгиба при охлаждении по специальному режиму. После этого рельсы правят, фрезеруют торцы, сверлят отверстия и закаливают для повышения износостойкости. Толстые листы правят в горячем состоянии, обрезают на заданные размеры, чистят поверхность и термически обрабатывают. Тонкие листы в случае термической обработки без защитной атмосферы травят, полируют, обрезают и дрессируют.

После волочения или прессования прутки, трубы и проволоку подвергают термической обработке, правят, шлифуют или полируют, разрезают на мерные части и смазывают антикоррозионным составом. Горячепрессованные профили подвергают, кроме того, очистке от окалины и остатков технологических смазочных материалов.

Процесс отделки поковок после горячей объёмной штамповки состоит из операций: обрезки заусенца и пробивки пленки, термической обработки, очистки от окалины, а иногда правки и калибровки. В зависимости от марки стали, размеров и назначения поковки подвергают термической обработке с целью устранения неоднородности структуры металла, возникшей после ковки, штамповки и охлаждения, улучшения его механических свойств и обрабатываемости резанием, а также снятия опасных внутренних напряжений. С целью повышения производительности термической обработки в отдельных случаях её выполняют с использованием ковочной теплоты, т. е. сразу после штамповки горячую поковку передают в термическую печь. Правка поковок необходима для устранения искривлений, возникающих при обрезке заусенца, термической обработке и т. п. Правку выполняют в штампах и приспособлениях на молотах и прессах. Горячую правку проводят после обрезки заусенца в окончательном ручье ковочного штампа, холодную правку выполняют в правочных штампах после термической обработки и очистки поковок от окалины. Очистку поковок от окалины выполняют для уменьшения износа режущего инструмента и облегчения контроля поверхности поковок; очистка необходима перед холодной правкой и калибровкой во избежание вмятия окалины в поковку в галтовочных барабанах (для мелких поковок), дробеструйной обработкой, травлением в водных растворах кислот.

Калибровку применяют для повышения точности и уменьшения шероховатости поверхности поковок. Различают калибровку плоскостную (рис. 24.10, а), выполняемую в холодном состоянии для получения точных вертикальных размеров поковки на одном или нескольких участках, и объёмную (рис. 24.10,6) – для получения более точной формы поковки с ужесточением размеров в вертикальной и горизонтальной плоскостях. Объемную калибровку выполняют как в горячем, так и в холодном состоянии.

Контроль качества осуществляют на всех этапах производства изделий. Окончательный контроль может предусматривать внешний осмотр, контроль геометрической формы и размеров, выявление поверхностных и внутренних дефектов, структуры и определение механических свойств металла.

Процесс отделки изделий после холодной штамповки включает зачистку заусенцев, обезжиривание, промывку, сушку, полирование, окрашивание или нанесение специальных покрытий. Иногда после такой штамповки изделия подвергают термической обработке, травлению для снятия окалины, промывке, нейтрализации в щелочном растворе и сушке.

Информация в лекции "6 Методы социальной диагностики наркоситуации в регионе" поможет Вам.

Новые направления обработки металлов давлением

Обработку давлением некоторых сталей и сплавов осуществляют в условиях сверхпластичности – значительного увеличения пластичности и уменьшения сопротивления деформации при температуре фазовых превращений и определенных скоростях деформации. В этих условиях проявляется в основном межкристаллитная деформация и отсутствует какое-либо значительное упрочнение металла.

Применение изотермической штамповки позволяет улучшить структуру и свойства поковок. Она основана на использовании для обработки сталей и сплавов с узким температурным интервалом обработки и не допускающих больших скоростей деформации. Штамп для такой штамповки изготовлен из жаропрочного сплава и установлен в индукционном нагревателе, обеспечивающем одинаковую и постоянную температуру заготовок и штамповых вставок. Изотермическая штамповка осуществляется на гидропрессах.

Применение вибраций при волочении, горячей объёмной и холодной листовой штамповке благодаря уменьшению контактного трения снижает усилия деформирования и приводит к повышению пластичности металла в процессе его обработки. Одновременно улучшаются структура и качество металла изделий.

Для изготовления изделий из низкопластичных и труднодеформируемых металлов и сплавов применяют гидростатическое (горячее и холодное) выдавливание, при котором жидкость высокого давления давит на заготовку, установленную в контейнере, с торца и боков. Металл заготовки выдавливается через матрицу со скоростью порядка сотен метров в секунду.

Значительно повышается пластичность металла и при штамповке поковок выдавливанием на механических и гидравлических прессах с противодавлением со стороны торца выдавливаемого изделия, т. е. со стороны, противоположной давлению пуансона. Противодавление в штампе создается механической или гидравлической системой. Во время процесса выдавливания оно поддерживается постоянным.

.

.

.

.