Устройство автомобилей

В. А. Щеголев

УСТРОЙСТВО АВТОМОБИЛЕЙ

Щеголев В. А.

С50 Устройство автомобилей: Учеб. пособие / НовГУ им. Ярослава Мудрого. – Великий Новгород, 2006. – с.

В учебном пособии рассмотрены основы конструкции автомобилей. Пособие предназначено для направления подготовки дипломированного специалиста 080502 «Экономика и управление на предприятиях (по отраслям)»

УДК 629.113.002.3.004

© Новгородский государственный

университет, 2006

Рекомендуемые материалы

© В. А. Щеголев, 2006

В настоящем учебном пособии даются основные принципиальные решения по устройству автомобилей. Лекционный курс развивается и конкретизируется во время лабораторных работ и самостоятельного изучения устройства, конкретных марок автомобилей.

1. Введение

Лекции по устройству автомобилей читаются по 2 часа в неделю. После лекции студенты изучают материал во время лабораторных работ (3 часа в неделю).

Для самостоятельной работы каждый студент выбирает конкретную марку автомобиля по согласованию с преподавателем. Лабораторные работы защищаются путём опроса. Вид итоговой аттестации – экзамен. Тестовые вопросы и экзаменационные – на сайте кафедры АТ НовГУ.

Нумерация разделов в конспекте соответствует разделам в рабочей программе.

2. Технические характеристики автомобиля

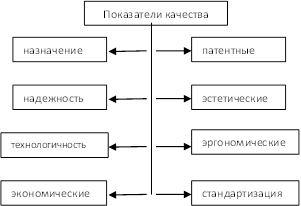

Основными показателями качества автомобилей являются:

Совокупность показателей качества отражается в технической характеристике автомобиля. К техническим характеристикам автомобиля относятся:

− Тип кузова

− Количество мест

− Масса снаряженного автомобиля

− Габаритные размеры

− Максимальная скорость

− Разгон от 0 – 100 км/ч

− Средний расход топлива

− Рабочий объем двигателя

− Мощность

− Привод

− Коробка передач

− Подушки безопасности

Существует система классификации автомобилей:

| Рабочий объем двигателя | Обозначение класса | Название класса | Пример |

| До 1,2 л | 11 | Особо малый | Ока ВАЗ 1111 |

| 1,2−1,9 | 21 | Малый | Жигули ВАЗ 2110 |

| 1,9−3,5 | 31 | Средний | Волга 3110 |

| Больше 3,5 | 41 | Свободный | ЗИЛ 4117 |

Общая компоновка легкового автомобиля

Обычно выделяют три вида компоновки:

− С расположенным впереди силовым агрегатом (двигателем) и с задним ведущим мостом.(1)

− С расположенным впереди силовым агрегатом (двигателем) и с передним ведущим мостом.(2)

− С расположенным сзади силовым агрегатом (двигателем) и с задним ведущим мостом.(3)

Общая компоновка грузового автомобиля

Выделяют два вида компоновки:

− Капотная (1)

− Вагонная (2)

3. Цикл работы поршневого двигателя

Рабочим циклом двигателя внутреннего сгорания называется совокупность процессов, которые определенной последовательности периодически повторяются в цилиндре, в результате чего непрерывно работает двигатель.

Это следующие процессы:

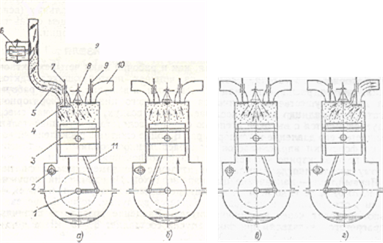

− Впуск – наполнение цилиндра свежим зарядом смеси или воздуха. (а)

− Сжатие газов (б)

− Сгорание топлива и расширение газов (в)

− Выпуск отработанных газов (г)

Если рабочий цикл происходит за два оборота коленчатого вала или за четыре хода поршня, то двигатель называется четырехтактный. Если рабочий цикл происходит за один оборот коленчатого вала или за два хода поршня, то двигатель называется двухтактным.

Рис. 2. а – впуск; б – сжатие; в – расширение; г – выпуск;

1– коленчатый вал; 2 – распределительный вал; 3 – поршень; 4 – цилиндр; 5 – впускной трубопровод; 6 – карбюратор; 7 – впускной клапан; 8 – свечи зажигания; 9 – выпускной клапан; 10- выпускной клапан; 11- шатун

Первый такт: – впуск. При вращение коленчатого вала 1 поршень 3 перемещается из верхней мертвой точки (в.м. т.) в нижнюю мертвую точку (н. м. т.) и в верхней части цилиндра 4 создается разряжение. Распределительный вал 2 через детали газораспределительного механизма открывает впускной клапан 7, который через впускной трубопровод 5 соединяет цилиндр с карбюратором 6. Горючая смесь, поступающая под действием разрежения из карбюратора по впускному трубопроводу, заполняет цилиндр. В конце такта впуска, при работе двигателя, с полной мощностью, давление в цилиндре составляет 80—90 кН/м2 (0,9 кгс/см2), а температура рабочей смеси равна 80–120 °С (у прогретого двигателя).

Второй такт — сжатие. Такт впуска заканчивается, когда поршень приходит в н. м. т. (рис. 2, б). При дальнейшем повороте коленчатого поршень перемещается из н. м. т. в в. м. т. и сжимает рабочую смесь. В течение такта сжатия оба клапана остаются закрытыми. Объем смеси при сжатии уменьшается, а давление внутри цилиндра увеличивается и достигает 1000—1200 кН/м2 (10—12 кгс/см3). Повышение давления сопровождается увеличением температуры смеси до 300–400 °С.

Третий такт — расширение, или рабочий ход. Оба клапана закрываются (рис. 2, в). При подходе поршня в конце такта сжатия к в. м. т. между электродами свечи зажигания 8 проскакивает электрическая искра. Сжатая горючая смесь воспламеняется и быстро сгорает, образуя большое количество горячих газов. Газы давят на поршень, который под их давлением перемещается от в. м, т. до н. м. т. и через шатун 11 вращает коленчатый. Это основной такт, так как расширяющиеся газы совершают полезную работу. С момента воспламенения смеси давление газов быстро возрастает, а затем по мере движения поршня вниз и увеличения объема давление снижается. В конце сгорания и начале расширения давление достигает 3000—4000 кН/м2 (30—40 кгс/см3) при температуре 2000—2200 °С, а в конце расширения снижается до 350—450 кН/м2 (3,5—4,5 кгс/см2) при температуре 1200—1500

Четвертый такт — выпуск. Поршень 3 (рис. 2, г) движется от н. м до в. м. т. и через открытый выпускной клапан 9 вытесняет отработавшие газы в выпускной трубопровод 10, глушитель и далее в атмосферу. При такте выпуска не удается достигнуть полной очистки цилиндра от отработавших газов и часть их остается в цилиндре (остаточные газы). В конце выпуска давление равно 105—120 кН/м2 (1,05—1,2 кгс/см2), а температура 700–900 °С. После окончания такта выпуска рабочий цикл двигателя повторяется рассмотренной выше последовательности.

На заднем конце коленчатого вала устанавливают тяжелый диск маховик, который во время рабочего хода накапливает энергию, а затем продолжает вращаться по инерции. При этом вместе с маховиком вращаем и коленчатый вал, который перемещает поршень в течение остальных (вспомогательных) тактов. В одноцилиндровом двигателе, работающем очень неравномерно, маховик должен обладать большим моментом инерции.

Особенности рабочего процесса двигателя Дизеля

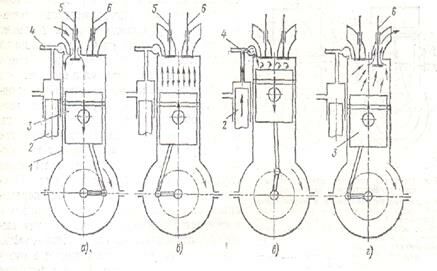

Схема рабочего цикла четырехтактного одноцилиндрового дизеля:

Рис. 2. а – впуск воздуха; 6 – сжатие воздуха; в – рабочий ход; г – выпуск отработавших газов;

1 – цилиндр; 2 – топливный насос; 3 – поршень; 4 – форсунка; 5 – впускной клапан; 6 – выпускной клапан

Рабочий цикл четырехтактного дизеля, как и рабочий цикл четырехтактного карбюраторного двигателя, состоит из четырех этапов: впуска, сжатия, расширения или рабочего хода, и выпуска. Однако рабочий цикл существенно отличается от рабочего цикла карбюраторного двигателя.

В цилиндр дизеля поступает чистый воздух, а не горючая смесь. Воздух сжимается с высокой степенью сжатия (16¸22x) вследствие чего повышается его давление и температура. В конце сжатия в раскаленный воздух из форсунки впрыскивается мелко распыленное топливо, воспламеняющееся не от электрической искры, а от соприкосновения с раскаленным воздухом. Поэтому дизель иногда называют двигателем с воспламенением от сжатия.

Первый такт — наполнение цилиндра воздухом. При движении поршня, (рис. 3, а) от в. м. т. до н. м. т. в цилиндре создается разрежение. Впускной клапан 5 открывается, и цилиндр наполняется воздухом, который предварительно проходит через воздухоочиститель. Давление воздуха в цилиндр (у прогретого двигателя) при такте впуска составляет 80—90 кН/мг (0,8— 0.9 кгс/см2), а температура до 50–80 °С.

Второй такт — сжатие воздуха. Поршень (рис.2, б) движется от н. м, т. до в. м. т., впускной 5 и выпускной 6 клапаны закрыты. Объем воздуха уменьшается, а его давление и температура увеличиваются. Дизели работают с высокими степенями сжатия — от 13 до 22. В конце сжатия давление воздуха внутри цилиндра повышается до 4000—5000 кН/м2 (40—50 кгс/см3), а температура до 600—70 °С. Для надежной работы двигателя температура сжатого воздуха в цилиндре дизеля должна быть значительно выше температуры самовоспламенения топлива.

Третий такт — рабочий ход. Оба клапана (рис. 9, в) закрыты. При положении поршня около в. м. т. в сильно нагретый и сжатый воздух из форсунки. 4 впрыскивается мелко распыленное топливо под большим давлением 13 000—18 500 кН/м2 (130—185 кгс/см2), создаваемым топливным насосом 2. Топливо перемешивается с воздухом, нагревается и воспламеняется. Часть топлива сгорает при движении поршня к в. м, т., т. е. в конце такта сжатия, а другая часть при движении поршня вниз в начале такта расширения. Образующиеся при сгорании топлива газы увеличивают внутри цилиндра двигателя давление до 6000—8000 кН/м2 (60—80 кгс/см2) и температуру до 1800 — 2000° С. Горячие газы расширяются и давят на поршень 3, который перемещается от в. м. т. до н. м. т., совершая рабочий ход.

Четвертый такт — выпуск. Поршень 3 перемещается от н. м. т. до в. м. т. (рис. 9, г) и через открытый клапан 6 вытесняет отработавшие газы из цилиндра. Давление и температура в конце выпуска соответственно равны 110—120 кН/м* (1,1 — 1,2 кгс/см2) и 600—700 °С. После такта выпуска рабочий цикл дизеля повторяется в рассмотренной последовательности.

Характеристики поршневого двигателя внутреннего сгорания

С работой двигателя связаны следующие параметры и характеристики.

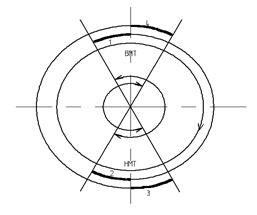

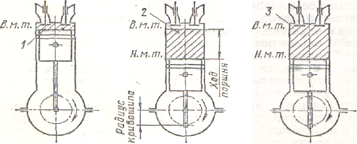

Верхняя мертвая точка (в.м.т.) — крайнее верхнее положение поршня (рис. 7).

Нижняя мертвая точка (н. м. т.) — крайнее нижнее положение поршня.

Радиус кривошипа — расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки.

Ход поршня — расстояние между крайними положениями поршня, равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180о

Такт — часть рабочего цикла, происходящего при движении поршня из одного крайнего положения в другое.

Объем камеры сгорания — объем пространства над поршнем, когда он находится в в. м. т.

Фазы газораспределения:

Рабочий объем цилиндра — объем, освобождаемый поршнем при перемещении его от в.м.т. к н.м.т.

|

Полный объем цилиндра — объем пространства над поршнем при нахождении его в н. м. т. Очевидно, что полный объем цилиндра Va равен сумме рабочего объема цилиндра Vh и объема камеры сгорания Vс, т. е. Va =Vh + Vc.

Литраж двигателя для многоцилиндровых двигателей — это произведение рабочего объема Vь на число цилиндров i,

т. е. Vд = Vhi (в л или дм3).

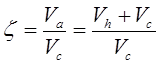

Степень сжатия x - отношение полного объема цилиндра Va к объему камеры сгорания Vc Степень сжатия

Степень сжатия показывает, во сколько раз уменьшается полный объем в цилиндре двигателя при перемещении поршня из н.м.т. в в.м.т.

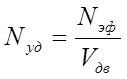

Интегральным показателем двигателя является его литражная мощность.

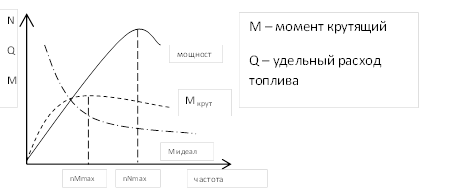

Нагрузочная характеристика двигателя:

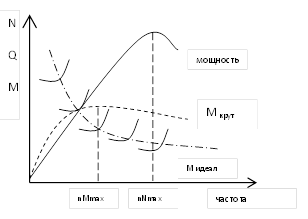

Тяговая характеристика автомобиля определяется коэффициентом приспособляемости двигателя

Основные системы и механизмы двигателя внутреннего сгорания

Поршневой двигатель состоит из следующих механизмов и систем:

− Кривошипно-шатунный механизм (КШМ) воспринимает давление газов и преобразует прямолинейное о возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

− Газораспределительный механизм (ГРМ) предназначен для впуска в цилиндр смеси или воздуха и выпуска отработанных газов

− Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается

− Система смазки необходима для уменьшения трения между деталями, снижения их износа и отвода тепла от трущихся деталей

− Система питания служит для подачи горючей смеси в цилиндры двигателя и отвода отработавших газов

− Система зажигания обеспечивает воспламенение рабочей смеси.

− Система пуска служит для пуска двигателя.

4. Кривошипно-шатунный механизм: Назначение, общее устройство

КШМ предназначен для преобразования прямолинейных возвратно-поступательных движений поршней, воспринимающих силу давления газов, во вращательное движение коленчатого вала.

Детали КШМ можно разделить на две группы: подвижные и неподвижные.

К первым относятся поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик, ко вторым – блок цилиндров, головка блока, прокладка головки блока и поддон (картер).

Блок цилиндров является несущей конструкцией двигателя. В нем располагаются основные механизмы и детали систем.

Блок цилиндров может быть отлит из серого чугуна или из алюминиевого сплава. Горизонтальная перегородка делит БЦ на верхнюю и нижнюю части. В верхней плоскости блока и в горизонтальной перегородке расточены отверстия для установки гильз цилиндров. В цилиндре, являющемся направляющей при движения поршня, совершается рабочий цикл двигателя. Гильзы могут быть сухими и мокрыми. Гильзу цилиндра называют мокрой, если она омывается жидкостью системы охлаждения.

Внутренняя поверхность цилиндра, внутри которой перемещается поршень, называется зеркалом цилиндра.

В головке цилиндра расположена камера сгорания (в ней непосредственно сгорает поступающая в цилиндр горючая смесь)

Поршневая группа.

Поршень изготавливается из алюминиевого сплава. Имеет отверстие под поршневой палец, канавки под поршневые кольца и иногда камеру сгорания (у дизелей)

Для уплотнения поршня в цилиндре используются поршневые кольца (ПК). ПК бывают компрессионные(1) и маслосъемные(2); первые обеспечиваю необходимое сжатие благодаря уменьшению количества газов, прорывающихся из камеры сгорания в картер; вторые препятствуют проникновению масла из картера в камеру сгорания и убирают лишнюю смазку.

Поршневой палец. Деталь соединяющее поршень с верхней головкой шатуна.

Поршневой палец. Деталь соединяющее поршень с верхней головкой шатуна.

Шатун состоит из тела, поршневой головкой (малой) и кривошипной головкой (большой). Шатун соединяет поршень с коленчатым валом. Он превращает возвратно поступательное движение поршня во вращательное движение коленчатого вала.

Шатун состоит из тела, поршневой головкой (малой) и кривошипной головкой (большой). Шатун соединяет поршень с коленчатым валом. Он превращает возвратно поступательное движение поршня во вращательное движение коленчатого вала.

Коленчатый вал (КВ) передает энергию вращения маховику, который служит для накопления энергии в течении рабочего цикла. Маховик служит для облегчения пуска двигателя и трогания автомобиля с места.

Коленчатый вал (КВ) передает энергию вращения маховику, который служит для накопления энергии в течении рабочего цикла. Маховик служит для облегчения пуска двигателя и трогания автомобиля с места.

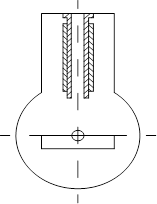

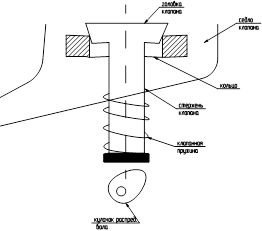

Газораспределительный механизм: Назначение, общее устройство

ГРМ служит для открытия и закрытия клапанов, что позволяет наполнять цилиндры двигателя горючей смесью (карбюраторные двигатели) и воздухом (дизели), выпускать отработавшие газы и надежно изолировать камеру сгорания от окружающей среды во время тактов сжатия и рабочего хода.

Клапаны. Назначение клапана – открывать и закрывать впускное или выпускное отверстие, расположенное в головке блока (механизм с верхним расположением ГРМ) или в блоке цилиндров (механизм с нижним расположением ГРМ). Основными частями клапана являются головка и стержень.

Распределительный вал служит для своевременного открытия и закрытия впускных и выпускных клапанов. Для этого применяются кулачки. У четырехцилиндрового двигателя распределительный вал имеет 8 кулачков. ПО два на каждый цилиндр. Каждый кулачок управляет одним клапаном.

Фазы газораспределения

Газораспределительный механизм обеспечивает заданный цикл работы двигателя, который описывается фазами газораспределения (моменты открытия и закрытия клапанов, выраженные в градусах поворота коленчатого вала по отношению к соответствующим мертвым точкам).

Моменты открытия и закрытия клапанов не совпадают с положением поршня в мертвых точках. Клапаны открываются и закрываются с некоторым опережением или запозданием, это необходимо для улучшения наполнения цилиндров чистым воздухом (у дизелей) или горючей смесью (карбюраторные двигатели). И лучшей очистки их от отработавших газов.

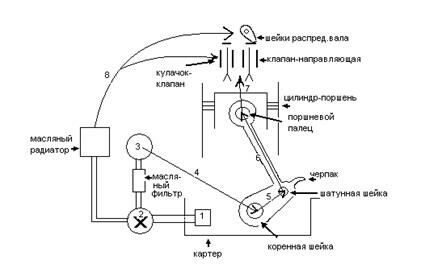

5. Система смазки. Назначение, общее устройство

1- Маслоприемник; 2 -масляный насос; 3- главная масляная магистраль; 4- подача масла к коренным шейкам коленчатого вала; 5- подача масла от коренных к шатунным шейкам; 6- подача масла через тело шатуна к поршневому пальцу; 7-выброс масла на днище поршня; 8-магистраль смазки ГРМ

СС служит для подачи масла к трущимся поверхностям деталей, что уменьшает трение между ними и их износ, а так же позволяет снизить потери мощности двигателя на преодоление сил трения. Во время работы двигателя масло, вводимое между деталями, непрерывное циркулирует, охлаждает детали и уносит продукты их износа.

Существует 3 группы СС:

− Смазка-разбрызгивание (борботажная)

− Смазка – под давлением

− Комбинированная

Трение в парах:

| Сухое | | Масло отсутствует |

| Полугидравлическое |

| Частично присутствует |

| Гидравлическое | | Слой масла, контакта нет |

В большинстве двигателей (6)(7) отсутствуют, а поршневой палец и поршень смазывается сбрызгиванием.

СС обычно снабжается полно поточными маслеными фильтрами и иногда маслеными радиаторами.

Приборы системы смазки

Масляный насос (шестереночные)

Назначение масляного насоса – подавать масло под давлением к основным трущимся поверхностям и к приборам его очистки и охлаждения.

Обычно они состоят из 1 или 2-х секции, т.е имеющие одну или две пары шестерен.

Маслоприемник:

− Плавающий

− Жестко закрепленный

Обычно содержит фильтр предварительной очистки масла.

Масляные фильтры: МФ обычно представляют собой патроны из специальных сортов бумаги.

Существуют фильтр грубой очистки, который используется для очистки масла от крупных механических примесей. И фильтр тонкой очистки, который используется для фильтровки масла.

Масла для двигателей.

− Минеральные

− Синтетические

Система охлаждения. Назначение, общее устройство

СО служит для обеспечения нормального температурного режима.

Существуют два вида СО:

− Воздушная

▪ Конвекционная

▪ Принудительная

− Жидкостная

▪ Конвекционная

▪ Принудительная

Конвекционная система охлаждения подразумевает циркуляцию воздуха, за счет разницы температур теплоносителя и окружающей среды.

Воздушная система охлаждения

Необходимый температурный режим создается благодаря циркулированию воздушного потока.

Преимущества воздушной системы охлаждения перед жидкостной системы:

1. простота и удобство в эксплуатации из-за отсутствия жидкости

2. меньшая масса двигателя

3. пониженная чувствительность к колебаниям температуры.

Недостатки:

1. большой расход мощности на привод вентилятора.

2. двигатель развивает меньшую мощность

3. повышенный шум при работе

Общее устройство жидкостной системы охлаждения

Приборы жидкостной системы охлаждения.

Радиатор – теплообменник, в котором тепло от жидкости передается через трубки воздуху. Обычно он состоит из нескольких рядов трубок. На трубки надеты охлаждающие пластины.

Водяной насос применяется для создания принудительной циркуляции жидкости.

Термостат обеспечивает необходимую температуру в системе охлаждения. Он позволяет быстро подогревать холодный двигатель при пуске.

Вентилятор применяется для создания воздушного потока, охлаждающего жидкость, протекающую по трубкам радиатора.

Недостатки жидкостной системы охлаждения:

1. замерзание воды при низкой температуре, что может вывести двигатель из строя

2. образование на внутренних стенках накипи, уменьшающей тепло обмен и вызывающей перегрев двигателя.

3. увеличение массы и размеров двигателя.

6. Система питания: Назначение, общее устройство

Назначение:

− Подача топлива к двигателю.

− Приготовление горючей смеси.

− Обеспечение оптимального состояния горючей смеси

Горючая смесь – смесь воздуха и паров бензина.

1. Фильтр грубой очистки топлива

2. Топливный насос

3. Фильтр тонкой очистки

4. Приготовитель смеси

5. Воздушный фильтр

Система питания бензинового карбюраторного двигателя

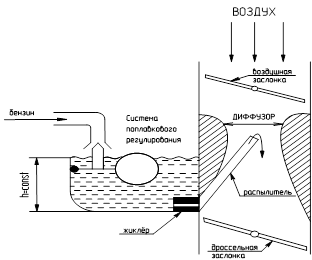

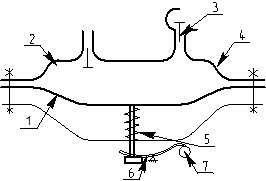

Процесс приготовления смеси определенного состава из мелко распыленного топлива и воздуха происходит в карбюраторе.

Принцип работы карбюратора. Жидкость под действием разрежения вытекает из распылителя и, смешиваясь с воздухом, образует горючую смесь. Карбюратор состоит из поплавковой камеры, диффузора, распылителя с жиклером, смесительной камеры и дроссельной заслонки. В поплавковой камере находится поплавок, соединенный с осью и действующий на игольчатый клапан. Топливо подается в поплавковую камеру насосом по трубопроводу. Отверстие соединяющее поплавковую камеру со смесительной камерой распылителем, в котором установлен жиклер.

Жиклер представляет собой пробку с небольшим отверстием, через которое в единицу времени проходит определенное количество топлива.

Карбюратор работает следующим образом. При наполнении топливом поплавковой камеры поплавок постепенно поднимает игольчатый клапан, который перекрывает отверстие в подводящем трубопроводе и поступление топлива прекращается.

Во время работы двигателя поступающий воздух проходит через узкое сечение диффузора, в результате чего скорость воздуха в нем, а следовательно и разрежение возрастает. Создается перепад давления между поплавковой камерой и диффузором, благодаря чему топливо начинает фонтанировать из распылителя. Топливо распыляется перемешивается с воздухом, частично испаряется и в виде горючей смеси поступает в цилиндры двигателя.

Процесс приготовления горючей смеси из топлива и воздуха называют карбюрацией. Для полного сгорания 1 кг бензина необходимо 15 кг воздуха. Смесь такого состава называется нормальной.

При недостатке воздуха смесь называется обогащенной (содержит от 13 до 15 кг воздуха на i кг бензина) или богатой (менее 13 кг воздуха), а при > избытке воздуха обедненной (15-16,5 кг воздуха) или бедной (свыше 16,5 кг воздуха).

Карбюратор должен приготовлять горючую смесь необходимого состава на различных режимах двигателя, определяемых величиной открытия дроссельной заслонки и частотой вращения коленчатого вала. Различают пять режимов работы двигателя: пуск, холостой ход, средние нагрузки, полную нагрузку и разгон (ускорение) двигателя.

Простейший (одножиклерный) карбюратор не обеспечивает требуемого изменения состава горючей смеси при изменении режима работы двигателя. В связи с этим современные карбюраторы имеют дополнительные устройства и системы, устраняющие недостатки простейшего карбюратора. К таким устройствам и системам относятся главное дозирующие устройство, система холостого хода, экономайзер, ускорительный насос и пусковое устройство (воздушная заслонка).

Главное дозирующее устройство обеспечивает постепенное обеднение (компенсацию) смеси при переходе от малых нагрузок двигателя к средним. Компенсация смеси может осуществляться различными способами. В карбюраторах двигателей отечественных автомобилей применяют способ, называемый пневматическим торможением топлива.

В карбюраторе, имеющем главное дозирующее устройство с пневматическим торможением топлива, по мере открытия дроссельной заслонки увеличивается разрежение в диффузоре. Количество топлива, поступающего через главный жиклер и его распылитель, как и в простейшем карбюраторе, будет увеличиваться в большей мере, чем количество воздуха, в результате чего должно происходить обогащение смеси. Однако обогащению смеси препятствует поступление воздуха через воздушный жиклер в эмульсионную трубку и распылитель.

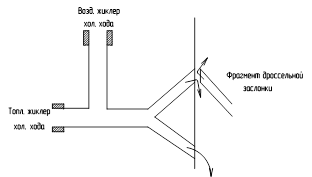

Система холостого хода предназначена для приготовления горючей смеси при малой частоте вращения коленчатого вала двигателя. На этом режиме в цилиндрах двигателя остается большое количество отработавших газов, скорость горения замедленная, поэтому для устойчивой работы двигателя необходима богатая горючая смесь.

Простейшая система холостого хода имеет топливный и воздушный жиклеры. Дроссельная заслонка при малой частоте вращения коленчатого вала прикрыта. Под заслонкой создается большой разрежение. Под действием этого разрежения топливо проходит через жиклер, смешивается с воздухом, поступающим через жиклер, и в виде эмульсии вытекает через отверстие.

Система холостого хода карбюратора обычно имеет два выходных отверстия, одно из которых располагается несколько выше кромки закрытой дроссельной заслонки, а другое находится в задроссельном пространстве. При малой частоте вращения через нижнее отверстие 12 подается эмульсия, а через верхнее 14 воздух. При повышении частоты вращения эмульсия поступает через оба отверстия, этим обеспечивается плавный переход от режима холостого хода к малым нагрузкам.

Проходное сечение нижнего отверстия может изменяться вращением регулировочного винта.

Экономайзер служит для обогащения горючей смеси при полных нагрузках (при полном открытии дроссельной заслонки). Когда дроссельная заслонка открыта более чем на 75-85%, рычаг, соединенный с тягой, опускает шток и открывает клапан. Топливо к распылителю будет поступать теперь не только через главный жиклер, но и через клапан экономайзера.

Совместно с главным дозирующим устройством экономайзер обеспечит обогащенную горючую смесь, необходимую для получения наибольшей мощности двигателя.

Ускорительный насос служит для обогащения смеси при резком открытии дроссельной заслонки. При этом рычаг перемещает поршень вниз. Давление топлива в колодце насоса увеличивается и закрывается обратный клапан, препятствуя перетеканию топлива в поплавковую камеру.

Система запуска обогащает горючую смесь при закрытии воздушной заслонки.

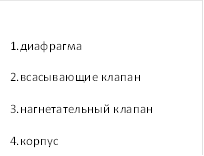

Для бензиновых двигателей внутреннего сгорания используется диафрагменный топливный насос

На холостом ходе используется специальная система холостого хода.

На холостом ходе двигатель работает при закрытой дроссельной заслонке. При начале открытия дроссельной заслонки топливо поступает из двух отверстий, что обеспечивает плавный переход от холостого хода к рабочему.

Система питания дизеля

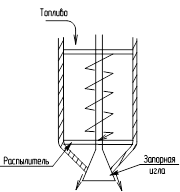

1. Форсунка

2. Поршень с камерой сгорания.

Фильтр грубой очистки ( ФГО ) – очищает воздуха от механических примесей

Фильтр тонкой очистки (ФТО ) – используется для фильтрации воздуха.

Топливный насос низкого давления ( ТННД)

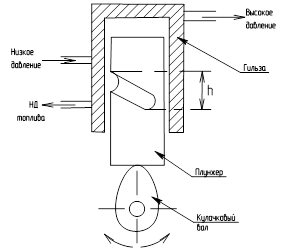

Топливный насос высокого давления (ТНВД)

Топливный насос низкого давления обычно выполняется в виде коловратного типа

Топливный насос высокого давления – плунжерный насос с кулачковым приводом.

Форсунка – пружинный механизм предохраняющий топливо от произвольного вытекания

8. Электрооборудование: общая структура

− Система электроснабжения

− Система зажигания

− Система пуска

− Система освещения и световой сигнализации

− Контрольно – измерительные приборы.

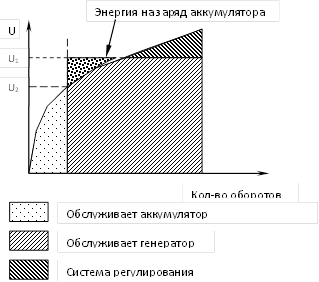

Система электроснабжения предназначена для обеспечения потребителей.

Агрегаты:

1. Аккумулятор (при остановке)

2. Генераторная установка (при движении)

Аккумулятор и генератор работают одновременно и зависят друг от друга.

Аккумулятор - эта батарея химический источник энергии (сернокислотный свинцовый аккумулятор)

Аккумулятор - эта батарея химический источник энергии (сернокислотный свинцовый аккумулятор)

При работе генераторной установки аккумулятор заряжается, и отдает энергию при разрядке.

Основные данные, характеризующие аккумуляторную батарею, указаны на ее маркировке: 6 – СТ – 60

Первая цифра указывает число последовательно соединенных в батарее аккумуляторов. СТ- стартерная батарея, последние числа означают номинальную емкость батареи в А/ч

Генераторная установка.

− Генератор

− Система регулирования.

Генератор служит для преобразования механической энергии в электрическую энергию, необходимую для питания всех приборов электрооборудования автомобиля и для зарядки аккумулятора.

Генератор вырабатывает переменный ток, а для работы аккумулятора нужен постоянный. Для того что бы превратить переменный ток в постоянный используется специальное устройство выпрямитель.

Выпрямление происходит с помощью диодного моста вмонтированного в корпус генератора.

Функции системы регулирования:

− Переключение питания с аккумулятора на генератор и обратно.

− Ограничение напряжения генератора.

Эти функции осуществляются бесконтактным интегральным регулятором.

Система запуска

СЗ обеспечивает:

1. необходимую пусковую частоту (» 400 об. в минуту.)

2. подачу обогащенной пусковой смесью

Существуют следующие системы запуска.

− Ручная – применяется как резервное средство, если аккумулятор разрядился и стартером нельзя повернуть коленчатый вал

− Электро

− Пневматическая

− Маховичная

- Ручная

- Электромеханическая

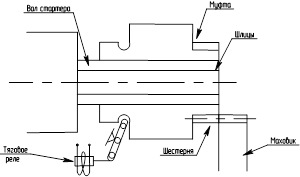

Элекстросистема запуска.

− Аккумулятор

− Стартер – электродвигатель

− Привод

− Система управления

Стартер – высокооборотные электродвигатели постоянного тока.

Привод служит для соединения и разъединения шестерни стартера с венцом маховика.

− Тяговое реле (электрореле)

− Муфта обгона с шестерней

− Рычажный привод

Батарейная система зажигания. Назначение, общее устройство

Система зажигания служит для создания тока высокого напряжения, распределения его по цилиндрам двигателя и воспламенения рабочей смеси в цилиндрах.

Воспламенение горючей смеси происходит с помощью свечи зажигания, на который подается высоко зарядный импульс.

Для надежного поджигания бензиновоздушной смеси необходимо напряжение в 15 – 20 кВ. Что бы повысить напряжение с 15В до 15 кВ используют катушку зажигания (бобину). А для того, что бы из постоянного напряжения сделать перемененное используют вибратор или прерыватель.

Системы зажигания:

− Классическая (контактная)

− Контактно – транзитная

− Бесконтактная

Классическая. Контактная система зажигания

В систему батарейного зажигания входит следующее:

Генератор постоянного тока, аккумуляторная батарея, катушка зажигания, прерыватель низкого напряжения, распределитель высокого напряжения, свежи зажигания, выключатель зажигания, амперметр, реле-регулятор.

Недостатки:

− Низкая надежность контактного узла.

− Быстро изнашиваются и обгорают контакты прерывателя.

− Резко уменьшается ток в цепи низкого напряжения, а следовательно уменьшается и ток в цепи высокого напряжения.

− Возникают перебои с воспламенением рабочей смеси.

− Затрудняется пуск двигателя.

− Снижается экономичность и мощность двигателя.

Контактно-транзисторная система зажигания

Для повышения надежности систем зажигания применяется КТСЗ. Она связана с использованием полупроводниковых приборов системы зажигания, в котором источником электроэнергии также как и в контактной системе зажигания является аккумуляторная батарея с генератором.

Для повышения надежности прерывателя вводится коммутирующий блок который управляется прерывателем.

Бесконтактная система зажигания.

В Б.К.С. управление коммутирующим блоком осуществляется с помощью бесконтактного датчика.

Прерыватель снабжен двумя регуляторами опережения зажигания.

− Центробежным

− Вакуумным

Центробежный регулятор вводит опережение зажигания по мере роста оборотов двигателя. Он поворачивает кулачок и таким образом опережает момент зажигания.

Вакуумный регулятор вводит запаздывание зажигания по мере роста нагрузки двигателя. Он реагирует на разряжение в всасывающем коллекторе.

Системы контроля

− Амперметр, вольтметр – служат для контроля над аккумуляторной батареи.

− Спидометр , логометр – служат для определения скорости и пройденного пути автомобиля.

− Тахометр – число оборотов двигателя.

− Эконометр – указывает зоны, при которых расход бензина минимальный.

− Указатель количества бензина.

− Указатель давления масла.

− Указатель температуры охлаждающей жидкости.

− Индикаторы

− Указывающие на вкл/выкл световых приборов.

− Указывающие на исправность/неисправность приборов

Световая сигнализация

Системы наружного освещения:

− Дальний фары

− Передний свет

− Ближний свет

− Габаритные огни (подфарники)

− Указатели поворотов

− Сигналы торможения

− Световозвращатели (катофоты)

− Противотуманные фары.

Системы внутреннего освещения:

− Подсветка дверей

− Подсветка салона

− Подсветка багажника.

9. Трансмиссия. Назначение общее устройство

Трансмиссия служит для передачи крутящего момента от двигателя к ведущим колесам и изменения величины и направления этого момента.

Трансмиссия обеспечивает ступенчатую аппроксимацию идеальной тяговой характеристики.

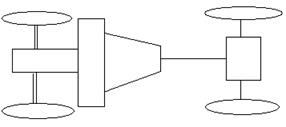

Структура трансмиссии

1 – Двигатель; 2 – Сцепление; 3 – КПП; 4 – Карданный вал;

5 – Главная передача + дифференциал; 6 – полуоси; 7 – ведущие колеса; 8 – управляемые колеса

Сцепление – обеспечивает кратковременное разобщение двигателя и ведущих колес и плавное их соединение.

Коробка перемены передач (КПП) – обеспечивает ступенчатое изменение крутящего момента в сторону его увеличения.

Карданный вал – предназначен для передачи вращения между механизмами, имеющими взаимное перемещение.

Главная передача – вводит постоянное передаточное число, увеличивающее крутящий момент двигателя.

Дифференциал – обеспечивает вращение ведущих колес с разной частотой при прохождении поворота.

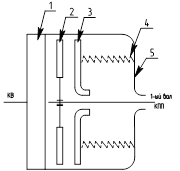

Фрикционное сцепление: Назначение, общее устройство

1 Маховик

2 ведомый диск с фрикционными накладками

3 нажимной диск

4 пружины

5 кожух сцепления

6 первичный вал КПП

Назначение сцепления – разъединять двигатель и коробку перемены передач во время переключения передач и вновь плавно соединять их, а также обеспечивать плавное трогание автомобиля с места и его остановку без остановки двигателя.

Сцепление состоит из ведомой и ведущей частей, нажимного механизма и механизма выключения. Детали ведущей части воспринимают от маховика крутящий момент двигателя, а ведомой части передают этот момент первичному валу коробки передач. Нажимной механизм обеспечивает надежное прижатие ведущей и ведомой части для создания необходимого момента трения. Механизм выключения служит для управления сцеплением.

Ведущая часть сцепления имеет маховик, нажимной диск, кожух. Ведомая часть состоит из ведомого диска с фрикционными накладками и первичный вал КПП.

Привод включения/выключения фрикционного сцепления может быть механическим или гидравлическим.

Механический привод может быть:

− Тяговой

− Тросовой

Гидравлический привод сцепления состоит из главного и рабочего цилиндра, соединенных трубопроводом.

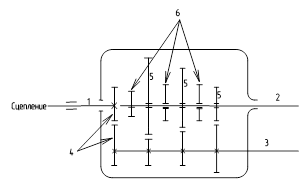

10. Коробка перемены передач: Назначение, общее устройство

Коробка перемены передач предназначена для изменения силы тяг, скорости и направления движения автомобиля.

Ступенчатая коробка перемены передач состоит из набора шестерен, которые входят в зацепление друг с другом в различных сочетаниях, образуя несколько передач или ступеней с различными передаточными числами.

Коробка перемены передач могут выполняться в виде двух вальных и трех вальных конструкции.

1.

Первичный вал

2. Вторичный вал

3. Промежуточный вал

4. Шестерни

5. Муфты включения

Для включения передачи достаточно ввести в зацепление одну из муфт.

Способы включения передач.

С помощью:

− подвижных шестерен

− с подвижной муфтой

− с синхронизатором.

Перемещение колес и муфт происходит с помощью вилок. Каждая вилка может переключать две муфты.

Устройство и работа синхронизаторов

Переключение передач сопровождается ударами меду зубьями шестерен, что приводит к их износу. Для уменьшения износа шестерен и шума, возникающего вследствие ударов зубьев при переключении передач, служат синхронизаторы, которые выравнивают угловые скорости включаемых шестерен.

Синхронизаторами обычно снабжают шестерни передач, переключаемые наиболее часто. А шестерни заднего хода не имеют синхронизаторов, так как этими передачами пользуются сравнительно редко.

11. Карданная передача: Назначение, устройство

Карданная передача служит для передачи крутящего момента от коробки передач или раздаточной коробки к главной передаче автомобиля при изменении относительного положения (углов наклона) соединяемых валов.

Задний ведущий мост подвешен к раме автомобиля на рессорах и во время движения меняет свое положение относительно рамы; коробка передач закреплена на раме неподвижно. Поэтому для передачи крутящего момента от вторичного вала КПП на ведущий вал главной передачи, оси которых пересекаются и расположены под разным углом, изменяющимся при увеличении или уменьшении нагрузки, а так же вследствие толчков при движении автомобиля по неровной дороге, применяют карданные шарниры.

Карданная передача состоит из валов, их опор и карданных шарниров. КП устанавливают: между сцеплением и коробкой передач, расположенной отдельно от двигателя, между коробкой передач и раздаточной коробкой. Между главной передачей и полуосями ведущих колес с независимой подвеской.

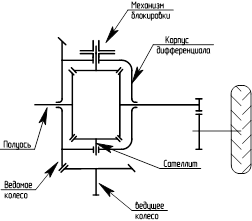

Главная передача и дифференциал: назначение и устройство

Назначение главной передачи – увеличение крутящего момента и передача его на полуоси, расположенные под углом 90о к продольной оси автомобиля. Детали главной передачи испытывают большие нагрузки, поэтому необходима высокая точность при регулировке ее подшипников и зацепления шестерен.

Главные передачи могут быть выполнены в виде:

− Конической.

− Цилиндрической.

− Комбинированной.

− Гипоидная.

Гипоидная главная передача позволяет снизить общий центр тяжести.

Дифференциал предназначен для передачи крутящего момента полуосям от главной передачи.

В основном применяются дифференциалы трех типов: шестеренные, кулачковые, червячные.

При равных моментах сопротивление на колесах дифференциал вращается как одно целое и скорости угловые одинаковы.

Если один из моментов меньше, то начинают вращаться сателлиты. И скорость с меньшим моментом будет возрастать. Это является положительным свойством дифференциала. Но на скользких дорогах будет вращаться колесо с меньшим сопротивлением. Это отрицательное свойство.

12. Несущие конструкции автомобилей

Существуют два вида несущих конструкций автомобилей:

− Рама

− Несущий кузов

Рама автомобиля представляет собой остов, на котором укреплены все механизмы автомобиля. Рама должна обладать высокой прочностью и жесткость, но в то же время должна быть легкой и иметь такую форму, при которой возможно более низкое расположение центра тяжести автомобиля для увеличения его устойчивости.

Существуют три вида рам:

− лонжеронные, состоящие из двух продольных балок (лонжеронов), соединенных поперечинами.

− центральные, хребтовые, имеющие в качестве хребта одну продольную балку или трубу.

− комбинированные, сочетающие в своей конструкции оба принципа (среднюю часть рамы выполняют как центральную, а концы делают лонжеронные)

Несущие кузова изготавливаются из легких штампованных элементов, что позволяет снизить массу при равной прочности.

Существует три вида несущих кузовов:

− трех объемные, моторный отсек, пассажирский салон, багажник.

− двух объемные, моторный отсек, пассажирский салон и багажник объединены.

− одно объемные (минивен) моторный отсек, пассажирский салон, багажник объединены.

Ходовая часть: Назначение, устройство

Назначение ходовой части осуществлять связь несущей конструкции с дорогой.

Состоит из колес, подвески, мостов.

Зависимая и независимая подвеска колес

Подвески служат для обеспечения плавного хода автомобиля, так как смягчает воспринимаемые колесами удары и толчки при наезде на неровности дороги

Подвеска может быть зависимой и независимой. Зависимую подвеску применяют вместе с неразрезным мостом (рис.1), а независимую – с разрезным (рис.2).

При зависимой подвеске положения коле, посаженных на одну ось, взаимосвязаны. При независимой подвеске такая связь отсутствует.

Зависимая подвеска обычно используется в грузовых автомобилях, и в легковых автомобилях в качестве задней подвески.

а б

Независимая подвеска. Колебание одного колеса не вызывает колебаний другого колеса.

Обычно такую подвеску используют для передних колес легкового автомобиля. При этой подвеске каждое колесо отдельно от другого соединяются с кузовом или рамой.

Упругие элементы подвески и амортизаторы

К упругим элементам подвески относятся

− витые пружины

− пластинчатые (рессоры) пружины

Плюсы и минусы упругих элементов:

Витые пружины

– не передают никаких тяговых усилий

+ оптимальные характеристики деформации

Пластинчатые пружины.

− Имеют худшие характеристики деформации

+ Передают любые тяговые усилия

Амортизаторы

Амортизаторы снижают амплитуду колебании и гасят свободные колебания элементов подвески.

Сейчас устанавливаю гидравлические амортизаторы. Сопротивление колебательным движениям создается при перекачивании жидкости через небольшие отверстия в его корпусе. При увеличение скорости относительных перемещений оси и рамы резко возрастает сопротивление амортизатора. Колебания рамы можно представить себе состоящим из двух следующих движений:

1. ход сжатия, когда рама и мост сближаются

2. ход отдачи, когда рама и мост расходятся.

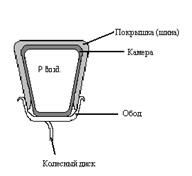

Пневматические колеса: Устройства, балансировка

Колеса передают усилия и моменты, действующие между автомобилем и дорогой, обеспечивая его движение.

Колеса по их назначению делят на ведущие, управляемые, комбинированные. Обычно у легкового автомобиля передние колеса управляемые, а задние ведущие.

Автомобильное колесо состоит из диска и обода, на который надета пневматическая шина. Назначение шины – поглощать и смягчать толчки и удары, воспринимаемые колесом от дороги, обеспечивать с ней достаточное сцепление, уменьшать шум при движении автомобиля и снизить разрушающее действие автомобиля на дорогу.

Шины бывают:

− камерные. Внутренняя полость заполнена сжатым воздухом, который поглощает и смягчает толчки и удары при движении.

− Бескамерные. Камеры нет, и воздух заполняет непосредственно покрышку.

Состояние колес оказывает большое влияние на безопасность движения. Для того что бы уменьшить дисбаланс колес, и что бы шины меньше изнашивались, применяют балансировку.

Балансировка бывает:

Статической, устраняет статический дисбаланс, когда центр масс, не совпадает с центром вращения и приводит к радиальным колебаниям.

Динамической, устраняет динамический дисбаланс, который приводит к круговым колебаниям.

Под балансировкой понимается привешивание, припайка к ободу колеса балансировочных грузиков (массу и положение которых определяют специально).

Установка управляемых колес

Для автомобиля очень важна хорошая стабилизация управляемых колес, т.е. их способность устойчиво сохранять прямолинейное движение и возвращаться к нему после поворота. Для улучшения стабилизации управляемых колес их наклоняют в поперечной и продольной плоскости. Наклоняют колеса для того, что бы точка касания колеса с грунтом была приближена к оси вращения. Такое положение называется развалом управляемых колес.

Если колеса развалены наружу, то развал называется положительным.

13. Рулевое управление

Назначение рулевого управления

− изменять направления движения

− обеспечение курсовой устойчивости.

РУ состоит из:

− Рулевой механизм.

− Рулевой привод

Рулевой привод обеспечивает одновременный поворот управляемых колес на заданный угол (углы разные, тюк колеса едут по разным радиусам.) Разные углы поворота обеспечивает рулевая трапеция.(система тяг обеспечивает соединение колес.)

1- продольные тяги; 2- поперечные тяги; 3- рулевой механизм; 4- рулевое колесо

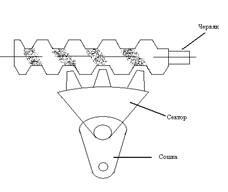

Рулевой механизм

Рулевой механизм может представлять собой:

- Червячную

- Винтовую

- Кривошипную

- Зубчатую передачу

Различаются рулевые механизмы главной кинематической парой

- Червяк – сектор (1)

- Червяк-ролик (2)

- Винт-Гайка (3)

- Шестерня-Рейка (4)

(1) Эта пара не обратимая. Не обладает свойством обратимости, то есть весовая стабилизация исключена.

(2) Обладает свойствами катимости и обратимости.

(3) Этот механизм применяется для тяговых механизмов

(4) Применяют для легких машин

Для обеспечения работы водителя применяют усилители рулевого управления: гидравлические, пневматические, электрические и др.

14. Тормозные системы

14. Тормозные системы

Тормозные системы предназначены для замедления скорости движения вплоть до полной остановки; для удержания автомобиля на месте вл время стоянки.

Тормозные системы:

(1) Рабочая тормозная система

(2) Стояночная

(3) Запасная

(4) Вспомогательная

(5) Тормозная система прицепа

Тормозные системы могут быть выполнены с помощью колодочных или ленточных механизмов.

Колодочный тормоз может быть барабанным или дисковым.

Тормозная система состоит из колесных тормозных механизмов и тормозного привода.

Тормозные приводы:

− Механический (1)

− Гидравлический (2)

− Пневматический (3)

Гидравлический привод тормозов

Гидравлический привод тормозов применяется на всех легковых автомобилях, а также на многих грузовых автомобилях (ГАЗ-53А, ГАЗ-66, УЛЗ-451 и др.). Он состоит из главного тормозного цилиндра, трубопроводов и колесных тормозных цилиндров. Чтобы повысить безопасность движения и исключить возможность одновременного выхода из строя тормозов всех колес у автомобилей применяют раздельный привод тормозов передних и задних колес.

Тормозная система с гидравлическим приводом действует следующим образом. Усилие, приложенное к педали, передается через шток поршню главного тормозного цилиндра. Вследствие перемещения поршня повышается давление в главном цилиндре до 8,0-9,0 МПа (80-90 кгс/см^). Вытесняемая жидкость поступает по трубопроводам к колесным тормозным цилиндрам и действует на находящиеся в них поршни. Поршни, перемещаясь, прижимают колодки к тормозным барабанам, осуществляя торможение колёс.

При отпускании педали тормоза колодки под действием стяжных пружин возвращают поршни в исходное положение, вытесняя жидкость по трубопроводу в главный тормозной цилиндр. Давление в трубопроводе остается избыточным 0,05-0,1 МПа (0,5-1 кгс/см^), благодаря чему воздух не проникает в систему.

Для повышения эффективности тормозов применяют гидровакуумные усилители.

Пневматический привод тормозов

При использовании пневматического тормозного привода, необходимое давление создается в нем сжатым воздухом, находящимся в воздушных баллонах – ресиверах, который подается в них компрессором, приводимым в действие от двигателя. При нажатии на тормозную педаль водитель воздействует на тормозной кран управления, который сообщает ресивер с воздушным трубопроводом, подводящим сжатый воздух к камерам соответствующих тормозных механизмов.

С целью повышения надежности действия рабочей тормозной системы на многих автомобилях применяют двухконтурный пневматический привод с двумя раздельными ветвями трубопроводов для питания тормозных камер рабочих тормозов передних и задних колес.

У автомобилей, имеющих несколько тормозных систем, приводимых в действие сжатым воздухом, применяют, так называемый многоконтурный пневматический привод с несколькими самостоятельными линиями воздушных трубопроводов.

Так, например, у автомобилей КамАЗ-5320 в пневматическом приводе предусмотрено четыре самостоятельных контура, имеющих следующее назначение:

первый контур – питает сжатым воздухом приборы, управляющие тормозными механизмами переднего моста автомобиля;

второй контур – обеспечивает питание приборов, управляющих тормозными механизмами среднего и заднего мостов автомобиля;

третий контур – объединяет приборы, управляющие механизмами аварийной и стояночной систем;

четвертый контур – служит для растормаживания аварийной системы торможения после того, как произойдёт самопроизвольное (аварийное) торможение. Такое аварийное торможение может произойти автоматически (без участия водителя), при появлении неисправности в пневматическом приводе тормозов, вызвавшем падение давления в нем ниже допустимой величины, вне зависимости от характера утечки воздуха.

Примененное на автомобилях КамАЗ расчленение тормозного привода на несколько самостоятельных контуров позволяет сохранить работоспособность привода в целом при выходе из строя одного из его контуров. Таким образом, применение многоконтурного привода в значительной мере повышает надежность действия тормозных систем автомобиля и способствует повышению безопасности движения.

Учебное издание

Щеголев

В. А.

Устройство автомобилей

Учебное пособие

Редактор

Рекомендация для Вас - 3 Базовые составляющие социокоммуникации.

Лицензия ЛР № 020815 от 21.09.98

Подписано в печать 6.04.2004. Бумага офсетная. Формат 60´84 1/16.

Гарнитура Times New Roman. Печать офсетная.

Усл. печ. л.19,5 . Уч.-изд. л. 21,7. Тираж 200 экз.

Заказ №

Издательско-полиграфический центр Новгородского государственного университета им. Ярослава Мудрого. 173003, Великий Новгород, ул. Б. Санкт-Петербургская, 41. Отпечатано в ИПЦ НовГУ. 173003, Великий Новгород, ул. Б. Санкт-Петербургская, 41.