Управление качеством

ОрелГТУ, Кафедра ПТЭиВС

Управление качеством.

ЛК 2

Классификации показателей качества

1. Определение понятия качества

Качество как категория совокупность свойств. Свойство - это объективная особенность изделия проявляющаяся при его создании или эксплуатации. Каждый вид изделия обладает своей совокупностью свойств которая отличает его от других видов. Свойства разделяют на простые и сложные. Сложные состоят из простых. Примеры простых свойств: безотказность, сохраняемость. Пример сложного свойства: надёжность, состоит из 4 простых: безотказность, сохраняемость, долговечность и ремонтопригодность. Степень проявления одного или нескольких свойств изделия оценивают с помощью показателей качества.

Показатель качества – это количественная характеристика свойства изделия рассматриваемое применительно к определённым условиям создания и эксплуатации изделия. Показатели качества могут быть безразмерными или выражается в определённых единицах. У каждого вида изделия своя номенклатура показателей качества.

2. Классификация показателей качества.

Показатель качества характеризующий одно свойство изделия называют единичным. Показатель качества характеризующий несколько свойств называют комплексным.

Рекомендуемые материалы

«коэффициент готовности»

«коэффициент готовности»

Здесь То – Среднее время наработки на отказ (показатель безотказности).

Тв – среднее время восстановления работоспособного состояния (показатель ремонтопригодности).

Относительно безотказности и ремонтопригодности с соответствующих им показателей То и Тв, коэффициент рассматривается как комплексный показатель. Соответственно То и Тв как единичные показатели.

Тв = Тот + Ту

Тот – ср время отыскания неисправности.

Ту – ср время устранения неисправности.

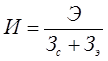

Важнейшей разновидностью комплексного показателя является интегральный показатель. Который согласно ГОСТ № 15467-79 определяется отношением полезного эффекта от эксплуатации изделия к затратам на его создание и эксплуатацию.

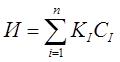

Однако на практике под интегральным показателем понимается какой либо комплексный показатель определяемый суммированием произведений единичных показателей на весовые коэффициенты.

КI – показатель

СI – коэффициент

(Иногда вместо КI выступает цена изделия)

Интегральный показатель обращается в максимум при некотором оптимальном (лучшим по специально установленным критериям) соотношении эффекта от эксплуатации и затрат на его достижение. С тактической точки зрения повышение качества имеет смысл до тех пор, пока увеличивается интегральный показатель. Величина обратная интегральному показателю называется удельные затраты на единицу эффекта. Показатель качества по которому принимается решение в первую очередь оценивать качество называется определяющим. Комплексный определяющий показатель называют обобщенным. Комплексный показатель который относится к группе свойств называют групповой. Значение показателя качества которое принимается за основу при сравнительной оценки качества называют базовым. Относительное значение показателя качества это отношение соответствующего значения показателя качества и пущего оцениваемого изделия к базовому изделию.

Значение показателя качества от которого отсчитываются отклонения указанное в технической документации называется номинальным значением. Отклонение фактического значения показателя от номинального значения лежащее в пределах границ приведённых в технической документации называется допускаемым отклонением. Выход фактического значения за установленные границы говорит о том что изделие имеет дифект. В более широком смысле c позиции TQM диффект это любое несоответствие изделия ожидаемого потребителем. Диффекты разделяют на внутренние (скрытые) и внешние. Внешние диффекты это те которые могут быть выявлены в результате простых чаще всего разовых замеров значений показателей качества. Изделия или продукты с внутренним диффектом называют потенциально ненадёжными.

ЛК 3

Номенклатурные группы показателей качества.

1. Понятие номенклатурной группы.

2. Показатели назначения.

3. Показатели надежности и экономного использования ресурсов.

4. Динамический и эстетический показатели.

5. Показатель технологичности.

(1) НПКП – совокупность (перечень) показателей качества продукции, выражающих её качественную определенность, как объекта производства и средства удовлетворения потребностей потребителя. НПКП должна обеспечивать :

1. сопоставление продукции с потребностями, для удовлетворения которых она предназначена.

2. обоснование необходимости постановки продукции на производство или снятие с него.

3. расчет затрат на её производство и эффективности использования.

4. расчет цены

Можно выделить следующие номенклатурные группы показателей качества:

1. назначения

2. надежности.

3. экономного использования ресурсов.

4. эргономические.

5. эстетические.

6. технологичности.

7. транспортабельности.

8. стандартизации и унификации.

9. патентно-правовые.

10. экологические.

11. безопасности.

12. стойкости к внешним воздействиям.

13. экономические.

Существуют стандарты, регламентирующие НПКП для различных видов продукции. !!!!!

Связанных с управлением качества: при оценке технического уровня и качества, при разработке стандартов, технических условий, при сертификации продукции. Стандартом, содержащим перечень показателей качества отдельных видов продукции, присвоен заголовок «Система показателей качества продукции» и общий номер 4. Например, ГОСТ 4.139-85 «Система показателей качества продукции. Преобразователи энергии полупроводниковые. Номенклатура показателей».

(2) Показатели назначения характеризуют свойства продукции для выполнения которых она предназначена, определяют область её применения. Эти показатели практически всегда играют главную роль при оценке качества. Каждому виду продукции присущи свои показатели назначения. Показатели назначения делят на 2 подгруппы:

1. классификационные (характеризуют основные свойства продукции (например тип транзистора, количество лучей осциллографа), а так же область или способ использования (наземная или бортовая аппаратура)).

2. функциональные показатели (характеризуют полезную работу, которую изделие совершает или которую можно совершить с его помощью. к этой группе относятся: конструктивные показатели (масса и габариты) и эксплуатационные (потребляемая мощность)).

Для материалов к показателям назначения относятся их состав и структура.

Из ГОСТа:

Номинальная выходная активная мощность.

Номинальное выходное напряжение.

Номинальный выходной ток.

Время допустимых перегрузок в секундах.

Габаритные размеры и масса.

(3) Надежность – свойство изделия выполнять свои функции, сохраняя значения показателей качества в установленных пределах в течении определенного срока службы или определенной наработки в заданных условиях эксплуатации, хранения и транспортирования. Надежность это сложное свойство, которое состоит из простых – безотказность, долговечность, сохраняемость и ремонтопригодность. Каждому из простых свойств соответствую свои единичные показатели качества. Кроме того, надежность характеризуются комплексными показателями качества.

«рисунок 1-ЛК3»

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение определенного времени или наработки.

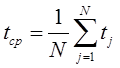

N – число наблюдаемых изделий, ti – наработка до первого отказа итого изделия.

Вероятность безотказной работы:

«формула 2-ЛК3»

m – количество изделий, отказавших за время t/

Интенсивность отказов:

«формула 3-ЛК3»

f(t) – функция распределения вероятности безотказности.

N(t) – число изделий, работоспособных ко времени t.

∆t – интервал времени.

Для РЕМОНТИРУЕМЫХ изделий используются:

средняя наработка на отказ – отношение суммарной наработки группы ремонтируемых изделий к суммарному числу отказов этих изделий.

среднее значение параметра потока отказов – величина, обратная средней наработке на отказ.

Долговечность – свойство изделия сохранять работоспособность в течение определенного времени до наступления предельного состояния с необходимыми перерывами для технического обслуживания, ремонта. Предельное состояние характеризуется невозможностью выполнять изделием свои функции, либо снижением эффективности или безопасности. Оно оговаривается в технической документации.

Обязательно скачать у Галогана!!!!!

…………………………..

Он количественно характеризует число и весомость отечественных и зарубежных патентов, реализованных при создании изделия, в.ч. полученных при его разработке.

Ф2

Показатель патентной защиты отечественными патентами.

Ф3

Показатель патентной защиты зарубежными патентами

S – число групп значимости

N, N’ Количество составных частей изделия защищенных отечественными патентами по гуппам значимости

Ki – коэффициэнты весомости составных частей по группам значимости

Ni

M – коэффициент весомости зависящий от числа и значимости, определенный в странах для экспорта продукции

N – общее количество составных частей изделия

2. Показатель патентной чистоты

Ф4

S – число групп значимости

Ki – коэффициэнт весомости составных частей попадающих под дествия птентов определенной стороны

N – общее количество составных частей изделия

Этот показатель характеризует возможность беспрепятственной реализации продажи изделия в определенных странах

Эти показатели входят в какой-то ГОСТ

(7) Экологические, экономические показатели, показатели внешних воздействий, безапасности

Экологические – характеизуют степениь вредного воздействия на окружающщую среду, возникающего при производстве и эксплуатации изделия. К ним относятся: содержание вредных примесей в выбросах возникающих в результате производства изделия, уровен вредных излучений при эксплатациии изделия.

Показатели безопасности – характеризуют свойства изделия, гарантирующие ее безопасность для жизни, здоровья и имущества человека. Содержатся в ССБТ. К ним относятся: вероятность безопасной работы человека в течении определенного времени, эфективнось устроств защитной блокировки, сопротивление и электрическая прочность изоляции токоведущих частей.

Показатели стойкости к внешним воздействиям – характеризуют способность изделия созранять работоспособность под воздействием факторов окружающей среды. Они соответствуют таким свойствам как: пылезащизенность, влагозащищенность, вибропрочность, ударопрочность, температура окружающей среды при хранении и эксплуатации.

Экономические – характеризует затраты на создание изделия, а также экономический эффект от его производства и эксплуатации.

&&Методы определения значений показателей качества и оценки уровней качества.

1. Задачи решаемые с помощью оценки уровня качества

2. Маркетинговый подход к оценке уровня качества

3. Методы определения значений показателей качесва

4. Методы оценки уровней качества

(1) Уровень качества – сравнительная характеристика качества данного изделия с качеством базового изделия

Оценка уровня качества – совокупность операций, включающей выбранной номенклатуру показателей качества, определение значений выбранных показателей и сравнение их с базовыми значениями.

С определения уровня качества решаются задачи:

1. Контроль качества

2. Обоснование необходимости повышения уровня качества, постановки изделия на производство или снятие с производства.

3. Оценка научно-технического уровня разрабатываемых стандартов.

4. Сертификация продукции

Уровень качества может оцениваться на всех этапах жизненного цикла изделия (при разработке, производстве, эксплуатации).

Уровень качества можно характеризовать с помощью единичных и комплексных показателей. Сравнивая значения этих показателей с базовыми можно сделать выводы:

1. качество данного изделия выше либо ниже базового

2. качество изделия соответствует или не соответствует предявляемым требованиям.

(2) В условиях рынка качество изделия определяется не оценкой производителей этого изделия, а представлением о нем потребителей, т.е. в рамках маркетингового подхода качество это то, что рынок считает качественным, и экономический эффект качества является определяющим среди других. Тут качество хотя и выражается через совокупность свойств, но определяется значимостью для потребителя.

При маркетинговом подходе выделяют 2 способа формирования качества:

1. характерен для западных производителей. Особенность – стремление не к высочайшему качеству, а лишь к такому в котором существует в данный момент потребность на рынке.

2. характерен для японских предприятий. Особенность – стремление к наивысшему уровню качества. Производители идут на повышение текущих затрат и в некоторой степени пренебрегают текущими результатами. Однако в конечном итоге часто выигрывают, добиваясь устойчивых потребительских предпочтений своей продукции. Оправдан и существует при высочайшем технологическом и организационном уровне производства.

(3) Различаются по методам, способам, приемам, источникам получения информации.

Методы:

1. Измерительный – получает как правило количественные значения показателей качества с помощью технических измерительных средств. С его помощью чаще всего определяются показатели назначения

2. Регистрационный – значение показателей качества получают с помощью подсчета определенных объектов или событий. С его помощью определяют значения показателей стандартизации и сертификации, надежность.

3. Расчетный – значение показателей получают с помощью различных математических операций над значениями, полученными другими методами. Требуется наличие теоретический или эмпирических зависимостей определяемого показателя от исходного. Этим методом часто пользуются при проектировании продукции, когда еще не может быть объекта физического моделирования

4. Органолептический – значение показателей определяется на основании восприятия органов чувств человека без использования технических измерительных средств. Однако допускается определенных усилителей органов чувств. На основании своих ощущений человек-эксперт выражает свое представление о значениях показателей, например, проставляя баллы. Точность метода сильно зависит опыта, квалификации человека определяющего параметры.

5. Метод опроса – применяется в двух формах:

· Социологический - основан на сборе и анализе мнений фактических и потенциальных потребителей изделия. Применяются устные опросы, в том числе по телефону, на семинарах, выставках, конференциях. Используются также специальные анкеты. Необходимо заранее разработать систему опроса и обработки результатов. Иногда применяют для определения коэффициентов отдельных показателей качества

· Экспертный. Метод основан на учете мнений группы специалистов (экспертов), в которую могут входить ученые, инженеры, товароведы и т.д. Метод применяется как для определения значений самих показателей качества, так и их коэффициентов весомости. Для уменьшения субъективности оценок в состав экспертной комиссии не должны входить люди, принимавшие участие в создании оцениваемого изделия. Экспертная комиссия не должна быть мене 7 человек. Она принимает решение, проставляя баллы, либо проводя голосование. Решение считается принятым, если за него подано не мене 2/3 голосов. Одна из наиболее распространенных форм проведения экспертной оценки – Дельфийский метод. Его достоинство в том, что он исключает влияние на конечный результат экспертов, обладающих даром убеждать других. При этом методе анонимное мнение каждого из экспертов подвергается анонимной критики со стороны других экспертов комиссии.

X0,25 – квартиль порядка 0,25

Квартиль – такое значение x случайной величины X, что вероятность того, что случайная величина X примет значение меньше, чем эта квартиль с вероятностью, равной порядку квартили.

В Дельфийском методе, кроме экспертов, формирующих значение величины X существует руководитель, который не формирует оценки, а управляет работой экспертной комиссии. Работа комиссии проходит в несколько этапов. На первом этапе руководитель просит экспертов выставить свои оценки x1, x2, x3. На втором этапе на основании вынесенных оценок руководитель определяет значение квартилей и сообщает эти значения экспертам. Если оценка какого либо эксперта выходит за диапазон [x0,25; x0,75], то руководитель просит его письменно обосновать свое мнение. Это анонимное мнение доводится до остальных членов комиссии. После чего все эксперты могут изменить свое мнение. Третий и последующие этапы не отличаются от второго. От этапа к этапу диапазон сужается. Процесс продолжается до тех пор, пока по мнению руководителя диапазон не станет достаточно узким. На этом этапе квартиль x0,5 и есть искомая оценка случайной величины (показателя качества).

(4) Методы оценки уровня качества.

ГОСТ 15.467-79 «Управление качеством продукции. Основные понятия, термины и определения».

ГОСТ 2.116-84 «ЕСКД. Карта технического уровня и качества продукции».

Согласно первому ГОСТу, уровнем качества продукции называется относительная характеристика его качества, основанная на сравнении совокупности показателей качества продукции, с соответствующей совокупностью базовых показателей. Базовые показатели – показатели базового или эталонного образца.

Согласно второму ГОСТу, базовым называется образец продукции, соответствующий передовым научно-техническим достижениям в рассматриваемый период как в нашей стране, так и за рубежом.

При оценке уровня качества выпускаемой продукции в качестве базовых используют лучшее существующие отечественные или зарубежные аналоги. При оценке уровня качества разрабатываемой продукции, за базовые принимаются некоторые перспективные гипотетические образцы, которые характеризуются прогнозируемой совокупностью реально достижимых в будущем значений показателей качества. Базовые образцы как правило выбираются отраслевыми НИИ. Если при оценке уровня качества не рассматриваются экономические показатели, то это технический уровень качества. Если рассматриваются, то технико-экономический.

3 метода оценки уровня качества:

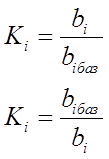

1. Дифференциальный. В этом методе единичные показатели качества текущего оцениваемого изделия сравниваются с единичными показателями базового изделия. При этом рассчитываются относительные показатели качества:

b – единичный показатель оцениваемого изделия.

Формулу 1 используют, когда увеличение показателя качества соответствует улучшению качества, 2 в случае ухудшения.

Если все Ki больше или равны 1, то качества оцениваемого изделия выше либо рано базовому. Если часть Ki больше единицы, а часть меньше, то их разделяют на 2 группы. В первую относят наиболее важные показатели. Если все Ki первой группы и большая часть Ki второй группы больше 1, то качество оцениваемого изделия выше базового, если нет, то выводов с помощью дифференциального метода сделать нельзя.

2. Комплексный метод. Предусматривает использование некоторого комплексного показателя качества. Уровень качества определяется как отношение  , где Q – комплексный показатель. Вся сложность метода заключается в определении комплексного показателя. Существуют два варианта этого метода

, где Q – комплексный показатель. Вся сложность метода заключается в определении комплексного показателя. Существуют два варианта этого метода

а) когда можно выделить некую явную функциональную зависимость искомого показателя от известных единичных показателей. Q=f(P1,P2,…)

б) когда явную зависимость установить невозможно, применяется взвешенные среднеарифметические показатели.  n – количество показателей, pi – единичный показатель качества, mi – коэффициент весомости.

n – количество показателей, pi – единичный показатель качества, mi – коэффициент весомости.

Дифференциальный и комплексный методы не всегда успешно решают поставленные задачи. При оценке уровня качества сложной продукции, обладающей широкой номенклатурой показателей качества, с помощью дифференциального метода не возможно сделать обобщающий вывод, т.е. оценить продукцию в целом, а с помощью комплексного метода трудно уделить внимание отдельным наиболее важным показателям.

3. Смешанный метод. В этом методе отдельные показатели качества объединяются в группы (например номенклатурные). Для каждой группы рассчитывается комплексный показатель. При этом отдельные наиболее важные показатели в группы не объединяются и рассматриваются как единичные. По полученной совокупности комплексных и единичных показателей определят уровень качества дифференциальным методом.

&& Инструменты контроля качества.

1) Назначение инструментов контроля качества.

2) Контрольный листок.

3) Гистограмма.

4) Диаграмма разброса.

5) Стратификация.

6) Диаграмма Исикава.

7) Диаграмма Парето.

8) Кружки контроля качества.

(1) Назначение инструментов контроля качества.

В процессе производства невозможно получить всю продукцию одинакового качества. Показатели качества отдельных единиц продукции колеблются в определенных пределах. Эти колебания обусловлены комплексом как систематических так и случайных причин. Если колебание выходит за допустимые пределы, то выпускается брак. Для того, чтобы избежать появления брака и выпускать продукцию только высокого качества, в процессе производства необходимо постоянно определять значения показателей качества как самих изделий, так и технологических процессов их производства. Это связанно с обработкой больших объемов данных, чем и занимается математическая статистика.

Японскими учеными отобрано 7 методов математический статистики. Их заслуга в том, что они обеспечили простоту и наглядность, превратили эти методы в эффективные инструменты контроля качества. К инстрементам относятся:

1) Контрольный листок.

2) Гистограмма.

3) Диаграмма разброса.

4) Стратификация.

5) Диаграмма Исикава.

6) Диаграмма Парето.

7) Контрольные карты.

Эти методы могут использоваться отдельно или в составе системы. Основное значение инструментов – это предоставление участнику процесса информации для его улучшения. По мнению Исикавы 7 инструментов позволяют решить 95% проблем возникающих на производстве.

(2) Контрольный листок.

Чем больше людей собирают данные, тем больше вероятность возникновения ошибок. Контрольный листок – инструмент, в значительной степени способствующий их исключению. Контрольный листок – инструмент для сбора данных и предварительного, первоначального их упорядочивания. По сути это бумажный бланк, в который можно заносить информацию с помощью пометок или простых символов. В каждом конкретном случае разрабатывается своя форма контрольного листка, однако принципы его построения неизменны:

1. Должен быть четко зафиксирован источник информации (кто, когда, на коком оборудовании получил информацию).

2. Форма и принципы заполнения листка должны быть понятны соответствующему персоналу без дополнительных пояснений.

3. При заполнении листка данные должны собираться и упорядочиваться так, чтобы их в дальнейшем было легко использовать.

Пример контрольного листка (у Лаврушина):

Замененные компоненты.

Дата: 23.09.06

Инженер: Иванов А.А.

Отмечайте так |, ||, |||, ||||, ||||(перечеркнуто)

| Наименование Компонента | Отметки о количестве | Количество |

| Микросхемы | ||| | 3 |

| Резисторы | |||| |||| || | 12 |

| Конденсаторы | |||| | | 6 |

| Всего | 21 |

(2) Гистограмма.

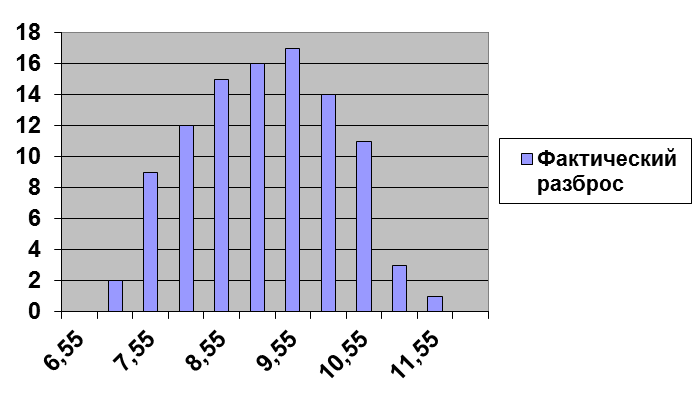

Это столбчатый график, построенный по данным, полученным за определенный интервал времени. Данные разбиваются на несколько интервалов, соответствующих столбикам. Высота каждого столбика определяется количеством элементов, попавших в данный интервал. Позволяет получить представление о законе распределения случайной величины.

Пример гистограммы (у Лаврушина):

Пусть на фрезерном станке изготавливаются пластины, номинальной толщиной 9мм. Поле допуска на толщину от 6,55 до 11,5. Необходимо по значениям толщин группы деталей сделать вывод о состоянии этого станка.

Из диаграммы видно, что несмотря на то, что номинальная толщина 9 мм, больше всего деталей имеют толщину от 9,55 до 10,05. Кроме того, деталей с завышенной толщиной больше, чем с заниженной. Это говорит о том, что станок настроен плохо (в сторону больших значений). Фактический разброс не совпадает с полем допуска, т.е. имеет место брак. Ввиду того, что ширина поля допуска и фактический разброс практически одинаковы даже после настройки станка можно ожидать появление брака. Возможно потребуется заменить станок на более точный, обеспечивающий меньший разброс.

Кроме гистограммы используется полигон и кумулятивная кривая.

Виды кривых распределения, встречаемых на практике: (у Лаврушина)

№;№;№%;%;%;%;%;%;%;%;%№%%;№%;%»;№%

а) поле допуска значительно больше, чем ширина кривой распределения. Брак отсутствует. Используется слишком точный и пиздец дорогой станок.

б) ширина кривой распределения равна ширине поля допуска. Это состояние неустойчиво, стоить чуть сбиться настройкам станка и будет брак.

в) ширина кривой распределения значительно больше ширины поля допуска. Часть продукции бракованная. Возможно несколько выходов из данной ситуации: приобрести другое оборудование или расширить поле допуска, выбрасывать бракованные детали на хер, сместить центр настройки станка в сторону исправимого брака.

г) сместился центр настройки станка, требуется настройка.

д) имеет место объединение двух распределений, т.е. при построении этой кривой использовались данные двух групп деталей, произведенных в разных условиях.

е) кривая получается в двух случаях: объединены два изделия с близкими средними значениями; в процессе получения выборки центр настройки оборудования смещался.

ж) имеет место, когда соответствующий технологический параметр имеет односторонне ограничение.

(3) Диаграмма разброса.

Предназначена для выявления вида и тесноты связи между двумя случайными величинами. Возможны следующие комбинации:

1. Два показателя качества

2. Два фактора производства

3. Показатель качества и фактор производства

Для построения диаграммы разброса данные собирают парами. На диаграмме разброса одной паре данных соответствует одна точка разброса. Считается, что точек должно быть не менее 25-30. Последовательность применения диаграммы разброса:

1. Осознание неудовлетворенности качеством.

2. Выбор показателей качества, количественно отражающих эту неудовлетворенность.

3. Выдвижение гипотезы о взаимосвязи выбранного показателя с каким либо фактором производства.

4. Сбор парных данных, т.е. значений показателей качества и факторов производства.

5. Построение диаграммы разброса и её анализ. Здесь возможны 3 ситуации:

а) связь присутствует и достаточно сильна. В этом случае изменяя фактор производства можно добиться требуемого значения показателя качества

б) связь присутствует, но не достаточно сильная. Изменяя данный фактор можно до некоторой степени управлять показателем качества, однако необходимо продолжить поиск факторов так же влияющих на этот показатель, выдвинув новые гипотезы.

в) связь не установлена. Продолжаем поиск факторов.

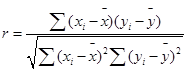

Если зависимость между исследуемыми величинами линейная, то количественно тесноту связи можно оценить с помощью коэффициента корреляции:

В случае наличия связи определить на сколько в данном случае нужно изменить фактор производства, чтобы добиться требуемого значения показателя качества, можно, использовав уравнение прямой выборочной регрессии (у Лаврушина)

(у Лаврушина)

Типичные варианты скопления точек на диаграмме разброса:

(у Лаврушина)

а) сильная прямая корреляции. Изменяя фактор х можно управлять показателем качества у.

б) слабая (легкая) прямая корреляции. Изменяя х можно управлять у, однако есть и другие факторы, которые влияют на у.

в) сильная обратная корреляция

г) слабая обратная корреляция

д) криволинейная корреляция

е) корреляция отсутствует

7/10/06

стратификация

о причинах появления разделяют на группы в зависимости от условий их получении и производят обработку каждой группы в отдельности. группы называют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией). в производственных процессах используют метод 5М, разделяя данные в зависимости от человека, материала, машины, метода, измерения

расслаивание осуществляется следующим образом:

1 по работникам (исполнителям) (квалификация, опыт и т.д.)

2 по материалам, сырью, комплектующим (вид, марка, партия, производитель и др)

3 по технологическому оборудованию и оснастке ( фирма, вид оборудования, срок эксплуатации)

4 по методу производства (тех приемы, температура, давление, другие параметры процессов)

5 по способу получения измерительной информации (используемые методы измерения, вид оборудования, классы точности)

если при расслаивании присутствует разница между слоями, это является исходной информацией о причинах появления брака. в результате расслаивания должны выполняться два условия:

1 разница между значениями данных одного условия (дисперсия) должна быть меньше, чем в совокупности

2 разница между средними значениями слоев должна быть как можно больше

Расслаивание может осуществляться многократно. Пример расслаивания: при анализе причин задержек поставок каких-либо деталей типичными факторами для расслоения могут быть срок оформления заказа (строгое соблюдение даты оформления заказа), наличие оформления заказа, вид и сложность деталей.

таблица 1(их здесь должно быть 2 шт с одинаковыми шапками) есть у Галагана

| Оформление заказа | В срок | С опозданием | Всего случаев |

по данным таблицы 1 видно, что строгое соблюдение даты отправления заказа ведет к значительному улучшению ситуации со сроками поставок (уменьшение задержек); если ситуация складывается как в таблице 2, то этого утверждать нельзя. В этом случае необходимо произвести дополнительное расслаивание, например по виду деталей

таблица3

| детали | Выполнение заказа, число случаев | Всего случаев | |

| В срок | С опозданием | ||

из таблицы 3 видно, что основное количесво поставок отностся к деталям а, в, с. очевидно, следует найти причину этого. пусть в результате дальнейшего анализа было видно, что эти детали требуют дополнительной обработки, кот. выполняется предприятием №3 по вторичному заказу от предприятия №2. кроме того было выяснено, что детали D, F, не требующие дополнительной обработки из-за перегруженности предприятия №2 также иногда передаются по вторичному заказу. прояснить ситуацию поможет расслаивание по факту наличия или отсутствия вторичного заказа

таблица 4

| детали | Выполнение заказа, число случаев | Всего случаев | |

| В срок | С опозданием | ||

| Имеет место | |||

| Отсутствует | |||

В результате проведенных расслаиваний было окончательно установлено, что задержки поставок возникают из-за присутствия вторичного заказа. В этой ситуации можно наметить следующие меры по решению проблемы:

1) информацию о больших заказах доводить до предприятия–поставщика (2)заблаговременно

2) скорректировать объемы заказов таким образом, чтобы выполнение их было по силам предприятию-поставщику. не вынуждал предприятие №2 выполнять вторичные необоснованные заказы на предприятии №3

3) помочь предприятию №2 наладить эффективные взаимоотношения с предприятием №3

причинно-следственные диаграммы

она также часто называется рыбья кость или рыбий скелет. она позволяет выявить, систематизировать и наглядно представить причины, оказывающие влияние на рассматриваемую проблему. качество изделия, выражающееся в показателях качества, является результатом взаимодействия множества причин, факторов производства, и для того, чтобы выпускать только качественные изделия, необходимо к наиболее важным показателям качества, которые в данном случае рассматриваются как следствие, поставить в соответствие факторы и условия производства, являющиеся причинами.

это место для вашей диаграммы)))))))))))) 89065691921

показатель качества, являющийся следствием (хребет), является результатом взаимодействия первичных причин ABCD (большие кости). В свою очередь причины ABCD являются следствием вторичных причин A1A2…, кроме того существуют критичные причины и т.д. (малые кости). Все причины в разной степени влияют на следствие. Поиск среди них наиболее важных называют исследованием причин. При построении стремятся найти максимальное количество причин. Диаграмму строят от хребта к большим костям, затем к малым. Диаграмма используется не только для анализа причин появления брака, но и для контроля складских операций, анализа конфликтов между предприятиями, для рекламы (привлечение клиентов).

Диаграмма по Лету. названа в честь итальянского экономиста. он впервые показал, что производимые человеком блага распределяются неравномерно. А именно: большинство благ зависит от

эта диаграмма применяется, когда надо выявить и представить относительную важность всех причин появления брака с тем, чтобы наметить меры по поочередному исключению причин, оказывающих наиболее существенное влияние. Диаграмма также используется и в противоположном случае, когда стремятся выявить причину успеха отдельных подразделений предприятия и внедрить положительный опыт в другие подразделения. Диаграмма представляет из себя столбчатый график. Каждому фактору появления брака соответствует отдельный столбик. Его высота определяется процентом вклада в появление брака. Факторы располагаются слева направо в порядке убывания их значимости, затем строится коммулятивная кривая, которая в данном случае называется кривой по Лету.

здесь должна быть ваша диаграмма))))))))))))))))) 89155129379

проблема в том, что выходят устройства из строя. по значимости располагают

Из нее видно, что устранив всего две причины №1, №2 из общего их множества можно сократить количество брака почти на 2/3. в этой диаграмме находит отражение принцип матстатистики (80% брака возникает в первых причинах).

ABC-анализ. он заключается в том, что все факторы разделяют на 3 группы. А: наиболее важные факторы. С: маловажные, В: прочие факторы. В первую очередь необходимо обратить внимание на факторы группы А.

---дохуя пропустили-----

\В зависимости от характера принятия решений: активный и пассивный контроль. При активном принимается решение по управлению качеством при пассивном фиксируется брак.

\ По контролируемому признаку. Различают контроль по количественному, качественному и альтернативному признаку.

Контроль качества продукции при котором определяют значения количественных показателей продукции и в зависимости от них, принимают решение о качестве этой продукции – называют контролем по количественному признаку. При контроле по качественному признаку каждую проверенную единицу продукции относят к одной из классификационных групп. И решение о качестве продукции принимается в зависимости от количества единиц продукции, попавших в каждую из классификационных групп. Контроль по альтернативному признаку – есть частный случай контроля по качественному. Классификационных групп две: годная и дефектная продукция.

Контроль по количественному признаку дает больше информации, чем контроль по качественному или альтернативному признаку, но затраты на его проведение выше. В производстве наиболее распространен контроль по альтернативному признаку.

\В зависимости от применяемых средств контроля. Различают визуальный, органолептический и инструментальный контроль.

\По характеру поступления продукции на контроль. Различают непрерывный и контроль партии продукции.

Понятие брака.

Брак – непригодное для удовлетворения потребностей в соответствии с назначением. Критерием брака является выход значений показателей качества за допустимые границы, установленные в технической документации. Любая забракованная продукция не может быть товаром. Для общества это невосполнимые потери труда денег и ресурсов. Основная причина брака – недобросовестный труд. Брак возникает в результате ошибок конструкторов, технологов, нарушения нормативных требований рабочими, неудовлетворительного выполнения контроля операций. Брак появляется в дефектах. Дефекты могут быть исправимыми и неисправимыми. Понятие брака относится не только к продукции но и к результатам научно-исследовательских и конструкторских разработок. В самом широком смысле брак – продукция, не соответствующая как внутренним так и внешним ожиданиям потребителя.

СТАТИСТИЧЕСКИЙ ПРИЕМОЧНЫЙ КОНТРОЛЬ.

Статистический приемочный контроль качества – выборочный контроль качества, основанный на методах математической статистики для проверки соответствия продукции установленным требованиям. В отличие от статистического регулирования технологических процессов, где по результатам контроля принимаются решения о настройке тех. процессов, при статистическом приемочном контроле принимается решение принять или забраковать партию продукции. Он применяется не только при контроле готовой продукции, но и при входном и операционном контроле. СПК – выборочный контроль, при котором решения о партии продукции принимается по результатам контроля выборки. Контролируемой партией продукции называется совокупность единиц продукции одного наименования, типоразмера или типономенала, произведенная в одних и тех же условиях на одном и том же оборудовании в течение определенного времени. СПК может осуществляться по количественному, качественному и альтернативному признакам. Основной нормативный документ – ГОСТ 18.242–72: «Статистический приемочный контроль по альтернативному признаку. Планы контроля». План контроля – описание последовательности действий, которые необходимо произвести для принятия обоснованного решения о приемке или браковке партии продукции, включающей в себя сведения о количестве, объеме, последовательности выборок и о правилах принятия решений по результатам их контроля. Для разработки правил контроля необходимо установить:

1. Контролируемые показатели качества продукции

2. Виды дефектов. Различают три вида дефектов: критические, значительные, малозначительные.

3. Приемочный уровень дефектности. (AQL – максимальный уровень дефектности для одиночной партии или средний уровень дефектности для последовательности партий, который для цели приемки продукции может считаться удовлетворительным. AQL=(число дефектных единиц продукции)/(число проверенных). Для правильно выбранного плана контроля большинство из последовательностей партий будет принята, если их меньше чем AQL. При этом правильность приемки каждой конкретной партии не гарантируется).

4. Браковочный уровень дефектности. (Это минимальный уровень дефектности в одиночной партии, который для цели приемки продукции считается неудовлетворительным. Риском потребителя называется вероятность принятия партии, обладающей браковочным уровнем дефектности. Риском поставщика называется вероятность браковки партии обладающей приемочным уровнем дефектности.)

5. Уровень контроля. (Определено 7 уровней контроля: I,II,III, S-1, S-2, S-3, S-4. Специальные уровни применяются когда необходимы малые объемы выборки, для них риски потребителя и поставщика выше).

6. Тип планов контроля. (Бывают: Одноступенчатый, Двухступенчатый, Многоступенчатый, Последовательный. При одноступенчатом контроле решение о качестве партии принимается по результатам контроля только одной выборки применяется если стоимость контроля единиц продукции мала, а время контроля ограничено. При двухступенчатом контроле решение о качестве партии принимается по результатам контроля не более двух выборок. Необходимость отбора второй зависит от результатов первой. Первоначально в первой выборке отбирается относительно небольшое количество единиц продукции. Если количество дефектных изделий в ней велико, партия бракуется, если мало – принимается. Если оно не достаточно убедительно, то отбирается вторая выборка и решение принимается по ней. Двухступенчатый контроль применяется если одноступенчатый не оправдан из-за большого количества единиц проверяемой продукции, а многоступенчатый и последовательный – из-за большой продолжительности. При многоступенчатом и последовательном контроле решение о качестве партии принимается по результатам контроля трех и более выборок, причем при многоступенчатом количество выборок ограниченно, при последовательном – нет. Последовательный контроль применяется при испытаниях на надежность. В целом следует отметить, что с возрастанием количества ступеней количество проверяемых единиц уменьшается, но возрастает время контроля и организационная сложность его проведения.)

7. Виды планов контроля: нормальный, ослабленный, усиленный. Нормальный контроль применяется до тех пор, пока не возникнут условия для усиленного или ослабленного контроля. «РИСУНОК У САХАРОВА».

1)

2)

3) Две из пяти последовательных партий были забракованы.

4) 5 последовательных партий были приняты.

5) Если не оговорено заранее 10 последовательных партий были забракованы.

Алгоритм одноступенчатого контроля (Обозначение одноступенчатого плана контроля – X(Y/Z):

1) Отобрать случайным образом выборку объемом, указанным в плане контроля.

2) Проверить каждое изделие выборки на соответствие установленным требованиям, установить дефектные изделия.

3) Сравнить найденное число дефектных изделий в выборке с приемочным числом

4) Считать партию продукции соответствующей установленным требованиям, если найденное число дефектных изделий выборки меньше либо равно приемочному числу.

5) Считать партию не соответствующую требованиям, если число дефектных единиц выборки больше либо равно браковочного числа.

Если вся партия говно – ввести сплошную разбраковку, либо доработать изделие, либо выкинуть на хер.

Пример плана контроля:

AQL=1.5%

Уровень контроля – II

Код объема выборки – J

Нормальный контроль 80(3/4)

Усиленный контроль 80(2/3)

Ослабленный контроль 32(1/4)

8. Объем выборки.

СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА. СТАНДАРТЫ СМК.

(1) Понятие СМК.

(2) Понятие всеобщего управления качеством.

(3) Требование к СМК.

(4) Стандарты на СМК.

(1) Главным современным достижением в области управления качеством является комплексный системный подход к управлению качество и создание на его основе СМК. Сущность этого системного подхода в осуществлении комплекса взаимосвязанных мероприятий, направленных на формирование требуемого уровня качества на всех этапах жизненного цикла изделия (петля качества). Необходимость системного подхода заключается в многообразии и взаимосвязанности факторов, влияющих на качество.

В нашей стране этот подход возник в семидесятые годы и воплотился в создании комплексной системы управления качеством продукции – КС УКП. В основе КС УКП лежали общие принципы и единая методология управления качеством продукции для практически любых предприятий независимо от их продукции. Основы составляли стандарты предприятия и ГОСТы. КС УКП охватывало все этапы производственного цикла и всех участников производственного цикла. Однако ей были присущи следующие недостатки:

1. Отсутствие связи экономических результатов действия предприятия с качеством впускаемой продукции

2. Возложение забот о качестве на специализированные службы предприятий а не на всех работников.

3. Ориентация преимущественно на контроль качества а не на его формирование.

Опыт крупнейших мировых производителей в области управления качеством был обобщен единый мировой стандарт ISO 9000. Стандарты этой серии приняты в качестве государственных в большинстве стран мира.

СМК – согласно ISO 8402 – это «Совокупность организационной структуры, процедур, процессов, ответственности и ресурсов, обеспечивающих осуществление общего руководства качеством». Согласно ISO 9000 СМК должна быть ориентирована на конкретные рыночные потребности; она служит инструментом реализации целей и задач предприятия в области качества, т.е. политики предприятия в области качества.

(2) Всеобщее УК.

Работы по созданию и развитию принципов и методов управления качеством привели к созданию концепции TQM. TQM трактуется как подход к управлению предприятием, нацеленный на качество, основанный на участии всех сотрудников предприятия и направленный на достижение долгосрочного успеха путем удовлетворения потребностей потребителей продукции предприятия и общества в целом, работников предприятия. Концепция TQM основана на том, что в современном мире успех предприятия определяется в первую очередь человеческим фактором, т.е. отношением персонала к работе и руководителей к работникам. Главная задача руководства предприятия – это инициирование творческого потенциала работников в нужном направлении.

Основные принципы концепции TQM:

1. Предание политике в области качества приоритетной роли среди всех аспектов деятельности предприятия.

2. Управление качеством продукции осуществляется на всех этапах её жизненного цикла.

3. Вовлечение в деятельность по управлению качеством всех работников предприятия, а так же предприятий смежников. **Качество – забота каждого**

4. Активизация человеческого фактора путем создания атмосферы заинтересованности удовлетворенности деятельного участия, благополучия у всех работников предприятия и работников фирм смежников.

5. Основное правило работы – основное правило работы постоянного удовлетворения требований потребителей, как внутренних (исполнитель следующей технологической операции тоже потребитель) так и внешних.

6. Качество должно быть заложено в изделии а не доказано контролем.

7. Самоконтроль на рабочем месте.

8. Непрерывное обучение и совершенствование работников в области качества (кружки контроля качества).

9. Анализ и постоянное улучшение СМК.

10. Дефекты несоответствия должны в первую очередь предотвращаться а не обнаруживаться и устраняться.

Стандарты серии ISO 9000 являются базой для TQM.

(3) СМК должно удовлетворять следующим требованиям:

1. Должны удовлетворяться требования потребителя

2. Дефекты несоответствия должны предотвращаться, а не устраняться.

3. Если дефекты всё же допущены СМК должна обеспечивать их обнаружение и устранение.

4. СМК должна не допускать поступление в дальнейшее производство или потребителю обнаруженной дефектной продукции.

5. Система должна обеспечивать постоянное совершенствование продукции и себя самой.

Одно из основных требований стандарта ISO 9000 – СМК заключается в том, что все её аспекты должны быть тщательно задокументированы.

9.12.06

по характеру воздействия жизненного цикла СМК выделяет 3 направления

- обеспечение качества – совокупность планируемых и систематических мероприятий, необходимых для создания уверенности в том, что качество продукции соответствует требуемому

- управление качеством. Включает в себя методы и деятельность оперативного характера, направленные на предотвращение потенциальных и устранения существующих несоответствий продукции установленным требованиям.

- улучшение качества – это постоянная систематическая деятельность, направленная на совершенствование продукции, технологического процесса ее производства и СМК в целом.

Составляющие функционирования СМК.

1) анализ текущего состояния рынка, качество товаров-конкурентов и ожидания потребителей.

2) долгосрочное прогнозирование развития рынка и технологий

3) планирование уровня качества

4) разработка стандартов

5) обеспечение качества при разработке конструкций и технологий

6) контроль качества исходных сырья, материалов, комплектующих

7) операционный контроль в процессе производства, включающий контроль качества самой продукции, технологического, измерительного оборудования и т.д.

8) приемочный контроль готовой продукции

9) контроль погрузочно-разгрузочных работ, складирования, упаковки, монтажа и т.д.

10) контроль качества изделия в процессе эксплуатации

11) анализ отзывов и рекламаций потребителей

СТАНДАРТЫ НА СМК

В 1987 году международной организацией по стандартизации ISO был принят ряд международных стандартов ISO-9000 – ISO-9004, который устанавливал требования к СМК предприятий. В 1994 году эти стандарты были переработаны и дополнены стандартами ISO 10000 и другими. Все эти стандарты стали называться серия стандартов ISO 9000. В настоящий момент действует версия 2000 года. Эти стандарты следует рассматривать как лучшие мировые достижения в области УК. Соответствие СМК предприятия требованиям, изложенным в стандарте ISO 9000 является аргументом в пользу того, что производитель способен в реальных условиях производства обеспечивать высокий Ур качества. В ISO 9000 выделяют базовые:

- ISO 9000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению»

- ISO 9001 «системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании»

- ISO 9002 «системы качества. Модели обеспечения качетва при производстве, монтаже и обслуживании»

- ISO 9003 «системы качества. Модели обеспечения качества при окончательном контроле и испытании»

- ISO 9004 «управление качеством и элементы системы качества. Руководящие указания»

- ISO 8402 «управление качеством и обеспечение качества. Словарь»

Эти стандарты в той или иной форме приняты в качестве государственных практически во всех странах мира. В России ГОСТ Р ИСО 9000-2001 «СМК. Основные положения. Словарь»

ГОСТ Р ИСО 9001-2001 «СМК. Требования»

ГОСТ Р ИСО 9004-2001 «СМК. Рекомендации по улучшению деятельности»

Базовые стандарты делят на 2 группы:

- для контрактных ситуаций(ISO 9001, 9002,9003 или ГОСТ 9001) Они носят нормативный характер и служат моделями, с которыми сравниваются реальные элементы управления качества на предприятиях. Контрактных ситуаций может быть четыре:

а) При заключении контракта на разработку и производство продукции

б) при необходимости подтверждения эффективности СМК в процессе реализации контракта

в) при сертификации продукции

г) при сертификации СМК

стандарты ISO 9001,9002,9003 отличаются полнотой охвата этапов жизненного цикла изделия. ISO 9001 используется, когда требуется обеспечивать высокое качество изделия на всех этапах его жизненного цикла. Этот стандарт является самым престижным.

- для неконтрактных ситуаций. Эти стандарты носят характер методических указаний и могут использоваться предприятием при формировании и совершенствовании своей СМК. ISO 9000 содержит рекомендации по выбору и применению стандартов ISO 9000 в зависимости от ряда факторов:

а) категория продукции (сырье, материалы, оборудование, прогр обеспечение)

б) сложность и новизна проекта

в) сложность и новизна технологического процесса

г) последствия возможных отказов

д) репутация поставщика

В стандартах ISO 10000 содержатся руководящие указания по проведению проверок СМК, обеспечению качества измерительного контрольного оборудования, по экономическим аспектам качества и другие.

ГОСТ Р ИСО 9001-2001

1) область применения. Настоящий стандарт устанавливает требования к СМК в тех случаях, когда организация:

а) нуждается в демонстрации своей способности поставлять продукцию, отвечающую требованиям потребителей и обязательным требованиям

б) ставит своей целью повышение удовлетворенности потребителей посредством эффективного применения системы, включая процессы постоянного ее улучшения и обеспечения соответствия требованиям потребителей и обязательным требованиям.

2) Нормативные ссылки

3) определения

4) СМК:

4.1 общие требования

4.2 требования к документации

5) ответственность руководства

5.1 обязательства руководства

5.2 политика в области качества

5.3 ответственность, полномочия и обмен информацией

6) менеджмент ресурсов

6.1 обеспечение ресурсами

6.2 человеческие ресурсы и д.р.

7) Процессы жизненного цикла продукции

7.1 планирование процессов жизненного цикла продукции

7.2 Процессы, связанные с потребителем

7.3 проектирование и разработка

7.4 закупки

7.5 производство и обслуживание

8 Измерения, анализ и улучшения

Рисунок 1 – структура серии международных стандартов ISO 9000

(взять у Витька Комарова фотки по УК, будет билет на зачете)

Определение и роль сертификации. Российская система сертификации РОСС.

1) определение и роль сертификации.

2) российская

3) Основные документы по сертификации, действующие в РФ

(1)

В условиях насыщенного товарами рынка потребителю недостаточно заверений производителя о качестве производимой продукции. Ему необходимо гарантированное независимой как от производителя, так и самого потребителя третьей стороной подтверждение о соответствии качества заявленным требованиям. Такое подтверждение может быть дано с помощью специальной процедуры – сертификации. Кроме того, сертификация может рассматриваться как один из факторов повышения конкурентоспособности продукции.

Сертификация – это деятельность по подтверждению соответствия объекта сертификации установленным требованиям.

Сертификация осуществляется с целью:

- создания условий деятельности предприятий как на внутреннем, так и на внешнем рынке

- содействие потребителям, компетентным в выборе продукции.

- защита потребителя от недобросовестности производителя.

- контроль безопасности продукции для окружающей среды, жизни, здоровья и имущества человека.

Соответвие объектов сертификации установленным требованиям подтверждается выдачей специального документа – сертификата соответствия. Совокупность процедур, правил, участников и объектов сертификации образуют систему сертификации. Для эффективного функционирования системы сертификации и чтобы результаты ее деятельности были признаны в других странах, необходимо выполнение условий:

- наличие нормативно-технической документации, содержащей показатели и характеристики объектов, подлежащих сертификации, а также методики проведения сертификации.

- наличие сети независимых как от производителей так и от потребителей испытательных центров, располагающих необходимым оборудованием.

- наличие надзора со стороны государства за деятельностью предприятий-изготовителей и испытательных центров

- высокий уровень организации технологических процессов и их оснащенность современными средствами контроля и диагностики.

- наличие мер юридической ответственности за неправомерное использование несертифицированной продукции

(2)

роСС. Деятельность по сертификации в РФ РЕГЛАМЕНТИРУЕТСЯ федеральными законами «О сертификации продукции и услуг» и «О защите прав потребителей». Руководит деятельностью по сертификации государственный комитет РФ по стандатизации, метрологии и сертификации (ГосСтандарт России). Главная цель РОСС – это содействие отечественным производителям по сохранению и повышению конкурентноспособности на внешнем и внутреннем рынках. РОСС состоит из систем сертификации однородной продукции. (ПР: система сертификации электрооборудования). Системы сертификации однородной продукции включают в себя:

- центральные органы

- органы по сертификации конкретных видов продукции и услуг

- испытательные органы и центры, которые могут входить в состав органов по сертификации или получить аккредитацию и работать самостоятельно

- органы территориального надзора Госстандарта России (ПР: орловский центр по стандартизации…)

Основной принцип – это сертификация независимой третьей стороной, которой и является орган по сертификации. РОСС осуществляет функции:

- сертификация продуктов и услуг

- сертификация (аттестация ) производства

- сертификация СМК

- инспекционный контроль за сертифицированной продукцией, производством и СМК.

- аккредитация органов по сертификации и испытательных лабораторий.

- подготовка и аттестация экспертов-аудиторов по сертификации

- взаимодействие с международными организациями по стандартизации и сертификации

- ведение Государственного реестра системы по сертификации.

Установлены 2 формы сертификации:

- обязательная. Производится с целью подтверждения соответствий объекта сертификации обязательным требованиям, содержащимся в ГОСТах, др нормативных актах РФ, также в зарубежных и международных стандартах, введенных в действие на территории РФ. С помощью обязательной сертификации подтверждаются требования по безопасности, совместимости и взаимозаменяемости. Обязательной сертификации подвергается вся импортируемая в страну продукция. Список отечественных товаров, подлжащих обязательной сертификации, указан в соответствующем акте. Запрещается декламировать и продавать продукцию, подлежащую обязательной сертификации и не имеющей сертификата. Добровольная сертификация проводится по инициативе производителя, продавца или потребителя продукции.

- добровольная

она служит фактором улучшения работоспособности. При добровольной сертификации могут подтверждаться любые требования, кроме тех, которые подтверждаются

При добровольной сертификации вид нормативного документа (международный гос-ный стандарт, тех условия и т.д.), на соответствие которого производится сертификация, определяют совместно орган по сертификации и заявитель. при обязательной сертификации схема сертификации определяет Госстандарт, при добровольной – орган по сертификации и заявитель. по результатам сертификации может быть выдан один из видов сертификатов:

- сертификат на образец

- сертификат на товарную партию

- сертификат на продукцию

- сертификат на производство

Продукция, прошедшая сертификацию, маркируется знаком соответствия.

При обязательной сертификации маркировка знаком на соответствие является обязательной. Изготовители продукции, подлежащей обязательной сертификации, обязаны:

- реализовывать эту продукцию только при наличии сертификата, выданного полномочным на это органом

- обеспечивать соответствие продукции тем требованиям, на соответствие которым она была сертифицирована

- маркировать продукцию знаком соответствия

- указывать в сопроводительной технической документации информацию о сертификации.

- извещать орган по сертификации об изменении технической документации, конструкции или технологического процесса изготовления изделия. Наиболее важная информация о сертификации содержится в Госреестре сертификации.

Она содержит сведения о центральных органах по сертификации, региональных органах и аккредитованных испытательных лабораториях, о знаках соответствия, о сертифицированной продукции, аттестованных экспертах и т.д.

«Правило по проведению сертификации в РФ»

«Номенклатура продукции и услуг, подлежащих обязательной сертификации в РФ»

«Порядок ввоза на территорию РФ продуктов, подлежащих обязательной сертификации»

Рекомендация для Вас - 2. Структура ЭВМ.

«Правило …..»

ГОСТ Р 40.001-95 «Правило по проведению сертификаций систем качества в РФ»

ГОСТ Р 51000.5 – 96 «Общие требования к органам по сертификации продукции и услуг»

ГОСТ ……….3-96 «Общие требования к испытательным лабораториям»

«Закон о сертификации продукции и услуг»

«Закон о защите прав потребителей»