Качество обработанной поверхности шероховатость

Качество обработанной поверхности шероховатость

Качество обработанной поверхности определяется шероховатостью поверхности и состоянием материала поверхностного слоя. Шероховатость обработанной поверхности характеризуется высотой и формой микронеровностей. Состояние материала поверхностного слоя характеризуется его упрочнением (наклепом), микроструктурой, величиной и знаком остаточных напряжений и глубиной их залегания.

При изучении шероховатости поверхности микронеровности с методической точки зрения удобно делить на расчетные неровности и действительные неровности. Под расчетными неровностями понимают такие, высота и форма которых могут быть определены геометрически при следующих допущениях:

1) обрабатываемый материал считается абсолютно недеформируемым;

2) система СПИД - абсолютно жесткой;

3) лезвия инструмента представляют собой геометрические линии.

Действительные неровности или просто неровности это те микронеровности, которые возникли на обработанной поверхности после прохода режущего инструмента. Высота неровностей аналитическому расчету не поддается. Ее можно измерить приборами, называемыми профилометрами и профилографами. Профилометры дают визуальный отсчет высоты неровностей, а профилографы в определенном масштабе вычерчивают микропрофиль поверхности.

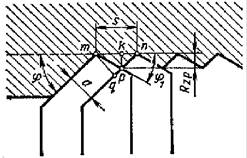

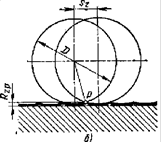

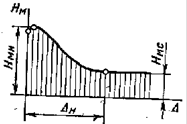

Рис.1. Расчетный микропрофиль обработанной поверхности при точении

Рекомендуемые материалы

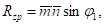

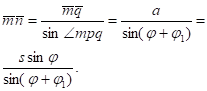

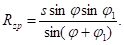

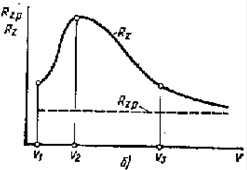

На рис. 1 изображен расчетный микропрофиль обработанной поверхности при точении (а) и фрезеровании цилиндрическими фрезами (б). При точении высота расчетных неровностей Rzp равна высоте `pk треугольника mпр:

Таким образом,

Формула пригодна для расчета Rzp при растачивании, сверлении, зенкеровании, строгании и фрезеровании торцовыми фрезами. Если резец имеет круговое переходное лезвие, то в зависимости от соотношения между величинами подачи на оборот s, углов в плане j и j1 и радиуса r - переходного лезвия высота расчетных неровностей определяется по одной из формул, приведенных в табл. 1.

| j1 | j <arcsins/2r | j> arcsins/2r |

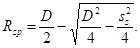

Рис.1. Расчетный микропрофиль обработанной поверхности при фрезеровании

При фрезеровании высота расчетных неровностей определяется положением точки р пересечения двух окружностей, отстоящих друг от друга на расстоянии, равном подаче sz на зуб фрезы:

Выражение можно упростить. Так как

и

и  ,

,

то, пренебрегая членом Rzp2, получим

Расчетные неровности при точении уменьшаются при уменьшении подачи, углов в плане и увеличении радиуса переходного лезвия. Если на резце сделать вспомогательный угол в плане равным нулю, а длину вспомогательного лезвия на 20-30% больше подачи на оборот, то расчетные неровности образовываться не будут и Rzр = 0. По тем же обстоятельствам расчетные неровности не образуются при развертывании. Высота расчетных неровностей при сверлении и зенкеровании очень мала из-за незначительной величины вспомогательного угла в плане j1. При фрезеровании цилиндрическими фрезами высота расчетных неровностей уменьшается при уменьшении подачи на зуб и увеличении диаметра фрезы. Так как sz <<D, то высота расчетных неровностей очень мала. Реальные неровности по форме и высоте отличаются от расчетных. На рис. 3 изображена типичная профило-грамма обработанной поверхности при точении.

Рис.3. Профилограмма поверхности после точения

По сравнению с расчетным реальный микропрофиль теряет свою регулярность и Rz > Rzp. Увеличение высоты неровностей Rz по сравнению с Rzр вызвано следующими причинами: 1) пластическим течением материала из зоны первичной деформации в сторону вершин микронеровностей; чем больше степень деформации срезаемого слоя, тем больше интенсивность пластического течения в сторону уже обработанного следа на микропрофиле и тем больше высота неровностей; 2) колебаниями детали и инструмента во время обработки; 3) трением задних поверхностей инструмента о поверхность резания; 4) неровностями лезвий инструмента, которые возрастают по мере его изнашивания. Если материал склонен к наростообразованию, то в зоне скоростей резания, при которых нарост получает максимальное развитие, высота неровностей дополнительно увеличивается за счет роста и разрушения нароста.

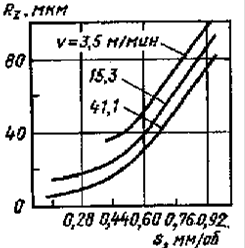

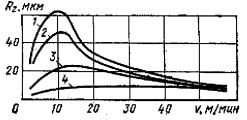

На высоту неровностей оказывают влияние те же факторы, что и на высоту расчетных неровностей. Поэтому при уменьшении подачи (толщины срезаемого слоя), углов в плане инструмента и увеличении радиуса переходного лезвия высота Rz неровностей уменьшается. Однако интенсивность влияния подачи на Rz зависит от величины подачи. Из рис. 4 видно, что если подача при точении меньше 0,5 мм/об, то ее влияние на высоту неровностей заметно ослабляется. Поэтому при малых подачах снизить шероховатость обработанной поверхности за счет уменьшения подачи значительно труднее, чем при больших.

Рис. 4. Влияние подачи s на высоту неровностей Rz при точении (сталь ЭB 107; резец; g = 5o l = 0°; j = 45°; j1 = 20°; r = 1,75 мм, по данным А. И. Исаеве)

Помимо этих факторов на высоту неровностей влияют все те, которые изменяют объем пластического деформирования материала и условия трения на контактных поверхностях инструмента. К ним можно отнести механические свойства обрабатываемого материала, скорость резания и свойства применяемой смазочно-охлаждающей жидкости. Глубина резания (ширина срезаемого слоя) и передний угол инструмента на высоту неровностей значительного влияния не оказывают. С повышением твердости и прочности обрабатываемого материала и снижением его пластичности объем пластической деформации уменьшается, и это приводит к уменьшению высоты неровностей. На этом основано искусственное повышение твердости деталей термообработкой, часто применяемое для повышения чистоты обработанной поверхности.

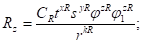

Рис.5. Схема влияния скорости резания v на высоту неровностей Rz при обработке материала, не склонного (а) и склонного (б) к наростообразованию

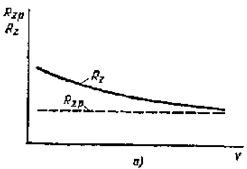

Влияние скорости резания на высоту неровностей (рис. 5) проявляется по-разному, в зависимости от того, склонен или нет обрабатываемый материал к наростообразованию. Если материал не склонен к наростообразованию, то по мере увеличения скорости резания высота неровностей непрерывно уменьшается. Это связано с уменьшением объема пластической деформации и среднего коэффициента трения. Влияние скорости резания в этом случае не особенно сильно, и скорость резания нужно увеличить в десятки раз, чтобы получить ощутимое снижение шероховатости обработанной поверхности. Если материал склонен к наростообразованию, то высота неровностей находится в прямой зависимости от высоты нароста. При увеличении скорости резания от v1 до v2 высота нароста растет и из-за этого растет высота неровностей, достигая максимума при наибольшем развитии нароста. Далее нарост уменьшается и Rz также уменьшается. При скоростях резания, больших скорости v3, исчезновения нароста, влияние скорости резания проявляются в чистом виде, и высота неровностей непрерывно уменьшается. Таким образом, для получения низкой шероховатости обработанной поверхности необходимо работать со скоростями резания, большими скорости, соответствующей исчезновению нароста.

При v > v3 по мере увеличения скорости резания разница между высотами Rz и Rzp неровностей непрерывно уменьшается, и при скоростях резания, больших 120-150 м/мин, они мало отличаются друг от друга, а скорость резания перестает влиять на Rz.

На рис. 6 показано влияние смазочно-охлаждающих жидкостей на высоту неровностей. По сравнению с резанием всухую (кривая 1) наибольшее уменьшение Rz наблюдается при применении воды (кривая 3) и четыреххлористого углерода (кривая 4), т. е. тех жидкостей, которые в наибольшей степени снижают коэффициент усадки стружки и средний коэффициент трения. Из рисунка также видно, что по мере увеличения скорости резания действие смазочной жидкости ослабевает, а различие во влиянии различных жидкостей нивелируется. Ослабление действия жидкости при увеличении скорости резания связано как с уменьшением времени физико-химического воздействия жидкости, так и с затруднением проникновения жидкости на переднюю поверхность вследствие большей стабильности положения границы заторможенного слоя.

Рис. 6. Влияние смазочно-охлаждающих жидкостей на высоту неровностей при обработке:

1 - всухую; 2 с маслом; 3 - с водой; 4 - с четыреххлористым углеродом

Выше указывалось, что высота неровностей обработанной поверхности аналитическому расчету не поддается. Для того чтобы иметь численную связь между высотой неровностей и важнейшими факторами процесса резания, созданы приближенные эмпирические формулы, полученные на основании статистической обработки опытных данных. Формулы имеют вид:

при точении со скоростями резания, соответствующими чистовой обработке,

при фрезеровании осевыми цилиндрическими фрезами

при фрезеровании торцовыми фрезами

Численные величины постоянных CR, зависящих от рода обрабатываемого материала, и показателей степени даны для резцов и осевых цилиндрических фрез в справочниках.

Физико-механические свойства поверхностного слоя, лежащего под обработанной поверхностью, во многом определяют эксплуатационные качества деталей машин. Важнейшими показателями состояния поверхностного слоя являются величина, знак и глубина залегания остаточных напряжений, степень наклепа и толщина наклепанного слоя. Остаточные напряжения, возникающие в поверхностном слое, и его наклеп являются следствием силового поля, создаваемого силами резания, нагрева материала обрабатываемой детали и структурных превращений. При резании металлическим инструментом (точении, фрезеровании, сверлении и т. п.) остаточные напряжения образуются главным образом под действием силового поля. Температура имеет второстепенное значение. При обработке хрупких материалов остаточные напряжения сжимающие, а при обработке пластичных металлов чаще всего растягивающие. При высокотемпературном режиме (шлифовании) остаточные напряжения образуются вследствие высокой температуры поверхностного слоя и являются всегда растягивающими.

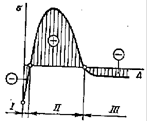

Рис. 7. Эпюра изменения остаточных напряжений в зависимости от расстояния D от обработанной поверхности

Рис. 8. Схема влияния подачи s, скорости резания v и переднего угла резца g на величину тангенциальных напряжений и глубину их залегания

На рис. 7 представлена эпюра изменения остаточных напряжений в зависимости от расстояния D от обработанной поверхности при обработке большинства пластичных материалов. В очень тонком слое толщиной 0,001-0,004 мм (зона I) действуют сжимающие напряжения. В зоне II, протяженность которой зависит от режима резания и переднего угла инструмента, действуют растягивающие напряжения. Протяженность зоны II в 10 раз и более превосходит протяженность зоны I, и поэтому состояние поверхностного слоя определяют характер и величина напряжений в зоне II. В зоне III, уравновешивающей действие остаточных напряжений первых двух зон, напряжения сжимающие. Наличие в поверхностном слое растягивающих напряжений значительно ухудшает его качество, так как при этом снижается усталостная прочность, а если остаточные напряжения по величине превосходят предел прочности материала обрабатываемой детали, то это может привести к образованию поверхностных трещин.

Величина и глубина залегания остаточных напряжений зависят от переднего угла инструмента, подачи (толщины срезаемого слоя), скорости резания, степени износа инструмента. Принципиальное влияние s, v и g на величину тангенциальных напряжений аг и глубину их залегания D представлено на рис. 8, а, б,. При увеличении скорости резания абсолютная величина растягивающих остаточных напряжений увеличивается, но глубина их залегания уменьшается. При скоростях резания v > 150-170 м/мин образование поверхностного слоя при обработке углеродистой стали стабилизируется и скорость резания перестает оказывать влияние на остаточные напряжения. Рост подачи также увеличивает величину растягивающих напряжений, но при этом несколько растет и глубина их залегания. При переходе от положительных передних углов к отрицательным до углов у = - 15° растягивающие напряжения резко уменьшаются, но одновременно увеличивается глубина их залегания. С увеличением износа инструмента наблюдается увеличение как величины растягивающих остаточных напряжений, так и глубины их залегания.

Под степенью наклепа DНм„ поверхностного слоя понимают отношение разности наибольшей микротвердости Нмн наклепанного слоя и микротвердости Нмс ненаклепанного материала к Нмс (см. рис. 8), т. е.

Наклеп поверхностного слоя связан в основном с деформацией и упрочнением ферритной фазы обрабатываемого материала. Степень наклепа и толщина Dн наклепанного слоя находятся в прямой зависимости от степени деформации срезаемого слоя и действующих сил резания. Поэтому DНм и Dн растут при уменьшении переднего угла инструмента и увеличении подачи (толщины срезаемого слоя). Например, при точении жаропрочного сплава ЭИ437 увеличение переднего угла от -60 до +30° уменьшает Dн с 0,24 до 0,1 мм и DНм с 42 до 35%; увеличение подачи с 0,05 до 0,6 мм/об увеличивает Dн с 0,09 до 0,155 мм и степень наклепа с 23 до 37%. Глубина резания на DНм и Dн влияет сравнительно мало. Влияние скорости резания на степень наклепа и толщину наклепанного слоя такое же, как и на коэффициент усадки стружки. Повышение износа инструмента увеличивает наклеп и толщину наклёпанного слоя.

КОЛЕБАНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ (ДИНАМИКА РЕЗАНИЯ)

1. Свободные затухающие и вынужденные колебания

Колебательные процессы при лезвийной обработке на металлорежущих станках ограничивают точность, качество обработанной поверхности, стойкость режущего инструмента, производительность обработки. В работах по изучению и устранению (уменьшению интенсивности) колебаний уделялось основное внимание следующим проблемам: изучению причин (природы) возникновения колебаний; изучению устойчивости технологической системы «станок-приспособление-инструмент-деталь» при резании; разработке рекомендаций по повышению виброустойчивости.

В зависимости от причин возникновения колебаний их подразделяют на свободные, вынужденные, параметрические и автоколебания.

Свободные колебания возникают в упругой системе при ее начальном отклонении от положения равновесия и поддерживаются только силами упругости системы. При наличии сил сопротивления (демпфирования) свободные колебания затухают. Изучение закона затухающих свободных колебаний инструмента, детали или узла металлорежущего станка может представлять практический интерес при экспериментальном определении характеристик колебательной системы (собственной частоты колебаний, коэффициента демпфирования).

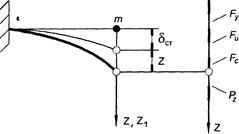

Рис. 1. Схема свободных колебаний с вязким сопротивлением

Одной из простейших моделей упругой системы является консольная балка жесткостью Еl массой m, системы сосредоточенной на конце балки (рис. 1).

Практически эту модель можно применить для описания колебаний резца или консольно закрепленной в патроне детали. Будем считать, что масса т находится под действием трех сил: упругости Fy, сопротивления Fc и инерции Fu где Fy = k(dст + z), Fс = cz1’, z1 = dст +z:

Fy = k(dст +z), Fc = cz1’, Fu = mz1” (1)

Постоянная сила резания Рz вызывает отклонение колеблющейся массы на величину dcm, и впоследствии колебания происходят относительно этого положения : Zo = dcm.

Дифференциальное уравнение движения приведенной массы т (уравнение колебаний) при наличии силы упругости, пропорциональной перемещению, и силы сопротивления, пропорциональной скорости перемещения, имеет вид

mz1” + cz1’ + kz1 = 0

или

z1” +2ez1’ + wo2z1 =0, (2)

где e = с/2т - коэффициент демпфирования, с-1, wo = Ö`k/m - собственная частота свободных колебаний (без затухания).

Общим решением этого дифференциального уравнения колебаний является функция

z1 = ao exp(-et)sin(wt +j), (3)

где  -собственная частота колебаний демпфированной системы, aо и j - постоянные, определяющиеся из начальных условий. Обычно wо >> e и поэтому со w » wо.

-собственная частота колебаний демпфированной системы, aо и j - постоянные, определяющиеся из начальных условий. Обычно wо >> e и поэтому со w » wо.

В зависимости от значения коэффициента демпфирования имеем гармонические незатухающие колебания (e = 0), затухающие колебания (e > 0) или колебания с неограниченно возрастающей амплитудой (e < 0).

Значительные успехи были достигнуты при исследовании вынужденных колебаний, т.е. колебаний, возбуждаемых в системе периодической возмущающей силой. Природа возникновения возмущающей силы может быть разной: передача колебаний через почву от станков с возвратно-поступательным движением, от кузнечно-прессового оборудования, центробежные силы от вращающихся неуравновешенных масс, силы от прерывистого резания, от переменного припуска, переменные силы при нестационарном резании (фрезеровании) и др. За счет увеличения степени уравновешенности вращающихся деталей привода (статической и динамической балансировки) была повышена виброустойчивость станков. Разработаны отраслевые нормали, регламентирующие уровень вынужденных колебаний станков на холостом ходу. Накоплен опыт по расчету вынужденных колебаний станков с применением ЭВМ.

Вынужденные колебания описываются неоднородным дифференциальным уравнением, в правой части которого - функция возмущающей силы P=P(t). Так, при синусоидальном законе изменения возмущающей силы уравнение колебаний имеет вид

mz1” + cz1’ + kz1 = P • sin(pt). (4)

Решением неоднородного уравнения вынужденных колебаний является функция

(5)

(5)

При приближении частоты р возмущающей силы к собственной частоте колебаний со амплитуда колебаний неограниченно возрастает. Это явление называется явлением резонанса. В частности, С.Л. и Л.С. Мурашкины установили, что при равенстве частот собственных колебаний подсистем детали и инструмента теряется устойчивость технологической системы.

Единственным эффективным способом устранения колебаний при этом является частотная отстройка, которая может быть достигнута, например, путем изменения массы суппорта. Таким образом, уменьшение вынужденных колебаний может быть достигнуто за счет исключения резонансных явлений (частотной отстройки) и повышения демпфирующей способности узлов станка.

2. Автоколебания при резании

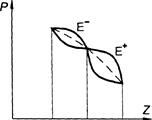

При автоколебаниях потери механической энергии вследствие ее рассеивания (демпфирования) периодически пополняются притоком энергии от источника, не обладающего колебательными свойствами. Например, в механических часах таким источником энергии является взведенная пружина или поднятая гиря, в электронных часах - батарейка. Одной из задач исследования автоколебаний при резании являлось выяснение природы источника энергии, поддерживающей автоколебания. Возникновение источника энергии, поддерживающей автоколебания при трении или при резании, является следствием неоднозначности зависимости силы от пути за период колебания. Это может привести к тому, что работы сил за каждую половину периода колебания будут разными, причем разность этих работ в зависимости от ее знака будет способствовать либо раскачиванию (Е > 0), либо демпфированию (Е < 0) колебаний (рис. 2).

Рис. 2. Схема возникновения энергии раскачивания колебательной системы при нелинейных зависимостях силы от перемещения

Одним из условий, необходимых и достаточных для того, чтобы энергия за период колебания была положительной, является падающая характеристика силы от скорости колебаний. К другим возможным причинам относят запаздывание силы по отношению к перемещению, а также «координатные связи» между колебаниями.

Существующие расчетные модели автоколебаний при резании строились на одной из упомянутых трех гипотез об источнике возбуждения автоколебаний при резании: падающей характеристике зависимости «сила - скорость резания» (А.И. Каширин, Р. Арнольд, Л.С. и С.Л. Мурашкины, В.В. Заре); запаздывании изменения силы от изменения перемещения (Н.И. Ташлицкий, В. А. Кудинов, М.Е. Эльясберг); возбуждении автоколебаний за счет координатной связи вертикальных и горизонтальных перемещений вершины резца относительно обрабатываемой детали (В.А. Кудинов, И. Тлусты).

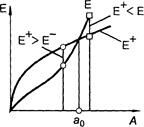

Для поддержания постоянной амплитуды колебаний необходим некоторый дополнительный механизм - «клапан», регулирующий поступление энергии в колебательную систему. Роль такого клапана играет нелинейность зависимостей энергий демпфирования (E) и раскачивания (Е+) (см. рис.2).

При уменьшении амплитуды колебаний энергия, раскачивающая систему, становится больше энергии демпфирования. При этом амплитуда колебаний вновь возрастает. При увеличении амплитуды в сравнении с aо энергия демпфирования превосходит энергию раскачивания и амплитуда вновь уменьшается (рис. 3).

Рис. 3. Схема регулирования амплитуды автоколебаний при нелинейных энергиях демпфирования и раскачивания системы

Представляет значительный интерес изучение раздельного влияния процессов трения на задней и передней поверхностях инструмента.

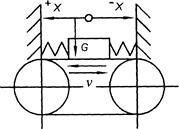

Для объяснения механизма возникновения колебаний в результате трения задней поверхности инструмента и детали может быть использована модель Ван дер Поля. Согласно этой модели сила трения F между подпружиненным с двух сторон грузом G и движущейся со скоростью v лентой уменьшается с увеличением скорости (рис. 4).

Рис. 4. Схема возбуждения колебаний силами трения в модели Ван дер Поля

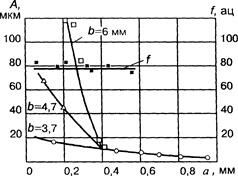

Процессы на задней поверхности играют важную роль в возникновении автоколебаний при резании. Об этом свидетельствует, например, тот факт, что при тонких срезах вибрации возникают чаще, чем при толстых (рис. 5).

Рис.5. Влияние толщины срезаемого слоя на амплитуду (светлые точки) и частоту (темные точки) колебаний при точении

Вследствие падающей зависимости силы F от суммарной скорости движения ленты и колебаний груза (v+xt’) возникает энергия, необходимая для поддержания автоколебаний. Можно предположить, что сила трения на задней поверхности будет уменьшаться с ростом скорости колебательного движения по аналогии с моделью.

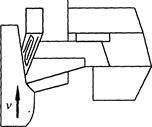

В тех случаях, когда вибрации определяются процессами на задней поверхности, виброустойчивость процесса резания может быть существенно повышена, если резец расположить передней поверхностью вниз и подавать под заднюю поверхность смазочно-охлаждающую жидкость (рис. 6). Это связано, по-видимому, с более эффективной схемой смазки и уменьшением силы трения. Другой причиной может быть более благоприятная схема сил (включая и вес верхних салазок суппорта), что способствует лучшему демпфированию.

Рис. 6. Схема точения с передней поверхностью, обращенной вниз, и с поливом СОЖ на задние поверхности инструмента

С увеличением ширины срезаемого слоя амплитуда автоколебаний возрастает прямо пропорционально ширине среза b (рис. 7). Это легко объясняется увеличением сил с ростом ширины срезаемого слоя.

Рис. 7. Влияние ширины срезаемого слоя на амплитуду и частоту колебаний при точении

Признаком колебаний, вызванных процессами в зоне стружкообразования и на передней поверхности инструмента, является волнистая (или зубчатая) свободная поверхность стружки. Эти колебания проявляются в повороте зоны стружкообразования и соответствующих изменениях усадки стружки и длины контакта стружки с инструментом.

Физической причиной таких колебаний, по-видимому, является «падающая характеристика» - убывающая зависимость предела текучести от температуры. При этом частота колебаний не зависит от параметров сечения срезаемого слоя, поскольку она определяется только массой и жесткостью колеблющейся системы.

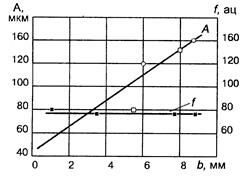

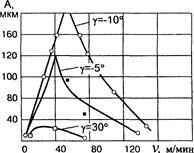

Передний угол и скорость резания оказывают влияние на амплитуду колебаний в той мере, в какой они влияют на силы (рис.8).

Обратите внимание на лекцию "Напряжение в наклонных площадках растянутого стержня".

Рис.8. Влияние скорости резания и переднего угла инструмента на амплитуду колебаний при точении стали

Способы ослабления или полного гашения автоколебаний при резании направлены на уменьшение работы сил, поддерживающих колебания и на увеличение работы сил сопротивления (демпфирования). Уменьшение энергии, поддерживающей колебания, достигается рациональным выбором режимов резания и геометрических параметров инструмента, применением смазки, использованием свойств нароста и застойной зоны. Одним их эффективных способов увеличения сил сопротивления является повышение жесткости технологической системы «станок-приспособление- инструмент-деталь». Другой способ состоит в применении виброгасителей, способных поглощать энергию и за счет этого увеличивать демпфирование.

Так, гидравлические виброгасители основаны на рассеивании энергии при протекании вязкой жидкости через дроссельное отверстие. Действие фрикционных виброгасителей основано на рассеивании энергии в пакетах тарельчатых пружин при трении их по сопрягаемым поверхностям. Виброгасящим эффектом обладает, например, простая свинцовая прокладка под резцом. В этом случае энергия расходуется на пластические деформации свинцовой прокладки. Аналогичный принцип используется в виброгасителях ударного типа: в полость виброгасителя помещают свинцовый цилиндр несколько меньшего диаметра и длины, чем размеры полости.

При возникновении вибраций свинцовый цилиндр ударяется о стенки полости. При ударах затрачивается энергия на деформацию цилиндра. Потери энергии демпфируют колебания.

Увеличение переднего угла и укорочение и стабилизация длины контакта стружки с инструментом снижают (или полностью устраняют) вибрации. Особенно эффективны эти меры при работе с толстыми срезами.

Физический смысл влияния переднего угла на автоколебания состоит в том, что при увеличении переднего угла уменьшается удельная работа деформации и, следовательно, уменьшается энергия, раскачивающая колебательную систему. В связи с этим устойчивые колебания наблюдаются при меньшей амплитуде колебаний. Аналогичное влияние оказывает и искусственное укорочение передней поверхности инструмента. В последнем случае эффект демпфирования усиливается также за счет того, что при возникновении колебаний зоны стружкообразования длина контакта стружки с инструментом остается неизменной, что приводит к уменьшению энергии, раскачивающей колебательную систему.