Вспомогательные системы и оборудование дизелей

§ 10. Вспомогательные системы и оборудование дизелей

Вспомогательные системы и оборудование тепловозных дизелей предназначены для их надежного и устойчивого функционирования при любых режимах работы и условий эксплуатации тепловозов. К данным системам и оборудованию, которые не являются частью или узлами самого дизеля, обычно относят топливную, масляную и водяную системы, а также устройства для забора, очистки воздуха и выпуска отработавших газов.

Топливные системы. Топливо и воздух — это, пожалуй, основные компоненты, необходимые для организации рабочего процесса в цилиндрах двигателя внутреннего сгорания (ДВС). Так, за один час работы дизеля 10Д100 тепловоза 2ТЭ10В (при максимальной мощности) в его цилиндрах сжигается примерно 480 кг жидкого топлива и подается более 15 тыс. м3 воздуха.

Запас дизельного топлива на тепловозе находится в топливном баке, который размещается, как правило, под главной рамой локомотива между его тележками. Для обеспечения устойчивой работы дизеля и существует топливная система. В ее функции, помимо подачи дизельного топлива к топливным насосам высокого давления, входят очистка и подогрев топлива перед подачей, а также его хранение на тепловозе.

Топливные системы на всех отечественных тепловозах имеют почти одинаковое взаимное размещение своих основных частей, к которым можно отнести: топливные баки, топливоподкачивающие насосы, фильтры и трубопроводы. Если дизель можно назвать «сердцем» тепловоза, то топливная система выполняет на нем роль «кровеносных сосудов», бесперебойно питающих его энергией (внутренней химической энергией дизельного топлива).

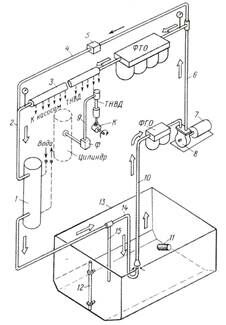

Рассмотрим как подается топливо к топливной аппаратуре дизеля (рис. 27). Из бака 13 через заборную трубу 10 и сетчатый фильтр грубой очистки (ФГО) топливо засасывается насосом 8 и по нагнетательной трубе 6 подается к фильтру тонкой очистки (ФТО). Далее, очищенное от механических примесей, оно поступает в топливный коллектор 3, откуда распределяется по топливным насосам высокого давления (ТНВД), количество которых обычно соответствует числу цилиндров (на схеме условно показано по одному цилиндру, насосу и форсунке).

Рис. 27. Схема топливной системы тепловозного дизеля:

1 — топливоподогреватель; 2, 4, 6, 10, 14, 15 —трубопроводы; 3 —топливный коллектор; 5 — перепускной клапан; 7 — электродвигатель; 8 — топливоподкачивающий насос; 9 — трубопровод высокого давления; 11 — фильтры предварительной очистки; 12 — топливомерное стекло; 13 — топливный бак

Рекомендуемые материалы

Каждый ТНВД приводится в движение от кулачкового вала К, связанного через шестерни с коленчатым валом дизеля. Насосы ТНВД подают топливо под очень высоким давлением (30 — 50 МПа) по трубопроводу 9 в форсунки Ф и через них — в цилиндры дизеля. Часть топлива, просочившегося через зазоры уплотнений в ТНВД и форсунок, сливается обратно в бак 13.

Вместимость топливных баков современных магистральных тепловозов составляет 5000 — 7000 кг, что позволяет осуществлять их пробеги с поездами 800 — 1000 км без экипировки. Топливный бак 13 имеет с обеих сторон заливные горловины, в которые вставлены предохранительные сетки 11.

Для устойчивой работы дизеля температура топлива в баке в любое время года должна быть не менее 30 — 40 °С. При более низких температурах вязкость топлива возрастает, так как при минусовой температуре содержащийся в топливе парафин выпадает в осадок, забивая трубопроводы и сетки фильтров. Это может привести к значительному росту сопротивления фильтров и, соответственно, возможному прекращению подачи топлива в коллектор 3. Как следствие, дизель заглохнет.

Для поддержания необходимой температуры топлива в холодное время года через коллектор 3 насосом 8 прокачивается в 2,5 — 4 раза больше топлива, чем потребляется дизелем при максимальной мощности. Избыток топлива, нагреваясь от деталей дизеля, по трубопроводам 2, 14 и через корпус теплообменника 1 (топливоподогревателя) возвращается в бак.

Нагретое топливо попадает из топливопровода 14 или непосредственно в раструб (расширение) заборной трубы 10 зимой, или в объем, близкий от него, — летом. Первое обеспечивает устойчивую работу топливной системы в зимних условиях без предварительного разогрева всего объема топлива в баке. На рис. 27 стрелками показана циркуляция топлива по системе в зимнее время. Летом во избежание ненужного перегрева топлива, ухудшающего работу топливной аппаратуры и распыл топлива на нулевой позиции контроллера машиниста, его сливают по трубопроводу 15 непосредственно в бак.

Однако в зимнее время такой прогрев топлива недостаточен для надежной работы топливной системы. Поэтому в топливную систему включают топливоподогреватель 1, в который подается горячая вода из системы охлаждения дизеля. Топливо, нагреваясь в топливоподогревателе 1, по трубопроводу 14 подводится непосредственно к раструбу заборной трубы 10.

Чтобы подавать топливо к топливной аппаратуре, а также обеспечивать его циркуляцию в системе, применяют топливоподкачивающие насосы. Они имеют, как правило, индивидуальный (не зависящий от работы дизеля) привод от электродвигателя постоянного тока. В момент пуска и работы дизеля электродвигатель получает питание от аккумуляторной батареи тепловоза. Топливоподкачивающие насосы 8 на серийных машинах устанавливают на одном основании с электродвигателем 7, что составляет так называемый топливоподкачивающий агрегат. Подача топлива таким агрегатом на серийных тепловозах составляет 1,6—1,8 м3/ч, а их потребляемая мощность 0,15 — 0,8 кВт.

При выходе из строя топливоподкачивающего агрегата предусмотрено аварийное питание дизеля топливом (на схеме рис. 27 не показано) за счет разрежения в трубопроводах, создаваемого топливными насосами высокого давления. В таком режиме дизель может работать непродолжительное время с ограниченной мощностью.

Чтобы повысить надежность работы топливной системы, на тепловозах 2ТЭ116 (с 1979 г.) устанавливали два топливоподкачивающих насоса. Один из них с электроприводом используется при пуске дизеля, а при его работе становится резервным. Второй насос обеспечивает питание дизеля при эксплуатации тепловоза и имеет механический привод от коленчатого вала.

Расход топлива на тепловозах контролируют с помощью топливомерных реек, расположенных с обеих сторон бака. Баки на локомотивах последних лет выпуска оборудованы топливомерными стеклами 12 (также с двух сторон), а на тепловозах ТЭП70 дополнительно в дизельном помещении установлен дистанционный указатель уровня топлива в баке. Несколько опытных партий магистральных тепловозов были оборудованы объемными топливомерами, что позволило повысить точность замеров и учета расхода топлива тепловозами.

Из схемы топливной системы дизеля, представленной на рис. 27, следует, что топливо на своем пути проходит многократную очистку в фильтрах. Обычно в топливную систему включают не менее трех типов фильтров: предварительной, грубой и тонкой очистки. Фильтры предварительной очистки 11 (сетки) устанавливают в горловинах топливного бака. Они предохраняют топливную систему от попадания посторонних механических примесей (главным образом, мелких частиц пыли и песка).

Фильтры грубой очистки ФГО обычно помещают в системе перед топливоподкачивающим насосом 8. Их назначение — задерживать частицы крупнее 50—100 мкм. На тепловозах старой постройки (до 1970 г.) использовались сетчатонабивные фильтры грубой очистки, в которых фильтрующим элементом является хлопчатобумажная пряжа (путанка), плотно набитая в кольцевой зазор между двумя цилиндрами из металлической сетки. Основной их недостаток — небольшой срок службы набивки, которую надо заменять на новую уже после 50 тыс. км пробега (примерно на каждом текущем ремонте в объеме ТР-1).

На тепловозах ТЭЗ, 2ТЭ10Л, 2ТЭ10В, ЗТЭ10М применены фильтры грубой очистки топлива с проволочно-щелевыми фильтрующими элементами. На гофрированный стакан наматывается латунная проволока, между витками которой оставлены зазоры (щели) шириной 0,09 мм (90 мкм). Топливо проходит через эти щели и механические частицы крупнее ширины щели, т.е. 90 мкм, остаются у стенок стакана.

Чтобы увеличить пропускную способность фильтра, проволоку наматывают на два стакана — наружный и внутренний, работающие параллельно. Работоспособность такого фильтра легко восстанавливается после промывки стаканов в растворе и воде, что выполняют в депо на каждом текущем ремонте ТР-1.

На магистральных тепловозах с дизелями типа Д49 (2ТЭ116, 2ТЭ121, ТЭП70, ТЭП80) для грубой очистки топлива применяют фильтрующие элементы с набором чечевицеобразных сетчатых дисков. Проволочная сетка имеет ячейки со стороной 45 мкм и задерживает частицы большей величины. Такие фильтры очищают также промывкой специальным раствором при каждом текущем ремонте в объеме ТР-1.

Фильтры тонкой очистки (ФТО) предназначены для задержания частиц размером более 2—5 мкм. В качестве фильтрующего элемента в них используют войлочные пластины (тепловозы ТЭЗ, 2ТЭ10Л, ТЭМ2), которые задерживают частицы размером более 2 мкм. Более эффективными являются фильтры тонкой очистки, выполненные из гофрированной фильтровальной бумаги, которую для прочности устанавливают в картонный каркас (тепловозы 2ТЭ10В, ЗТЭ10М), или из искусственной синтетической ткани (тепловозы с дизелями типа Д49), которые задерживают частицы более 5 — 6 мкм.

После 50 тыс. км пробега (на каждом текущем ремонте ТР-1) войлочные пластины тщательно промывают, а бумажные и тканевые фильтрующие элементы заменяют на новые. Применение дешевых сменных бумажных элементов и тканевых фильтров вместо войлочных пластин уменьшает расходы на содержание и ремонт топливной аппаратуры дизеля.

Для предохранения топливоподкачивающего насоса от перегрузки (например, при засорении ФТО) в топливную систему включен перепускной клапан 5, который открывается при повышении давления до 0,3 — 0,35 МПа и перепускает топливо по трубопроводу 4 в топливный бак 13 (см. рис. 27).

Почему на тепловозе применяется столь тщательная, фактически тройная фильтрация топлива? Ведь чем выше фильтрующие свойства системы, тем больше сопротивление фильтров проходу топлива, что ведет к увеличению мощности, затрачиваемой на привод топливоподкачивающего насоса. Дело в том, что при транспортировке и хранении в топливо попадают посторонние твердые частицы, которые представляют серьезную опасность работе топливной аппаратуры.

Во-первых, диаметры отверстий в распылителях форсунок, через которые впрыскивается топливо, составляют всего 0,35 мм. Посторонние частицы такой величины, попав в распылитель, способны закупорить отверстия, что может привести к перерывам в подаче топлива в цилиндр.

Во-вторых, более мелкие частицы, особенно кварца (песка), которые тверже стали, попадая в зазоры между трущимися поверхностями насосов и форсунок, вызывают их быстрый износ и искажение геометрической формы. Это увеличивает утечки топлива, снижает давление впрыска и точность регулирования дизеля. Следовательно, без столь тщательной очистки топлива устойчивая работа дизеля между плановыми ремонтами тепловоза в депо просто невозможна.

Все агрегаты и трубопроводы топливных систем на эксплуатируемых тепловозах, как правило, окрашены в желтый или светло-желтый цвет.

Масляная система. Хорошо известно, что для безотказной работы и уменьшения износа любой машины или механизма их трущиеся детали надо регулярно смазывать. При достаточном давлении смазки в системе трущиеся поверхности деталей разделены слоем масла и не соприкасаются между собой. Их механическое трение заменяется жидкостным трением (между слоями масла). Поэтому масляную систему на тепловозе можно назвать системой смазки дизеля.

Вторая функция этой системы — отвод части тепла от шатунно-поршневой группы и цилиндров дизеля, а также от узлов трения (прежде всего, подшипниковые узлы) для предотвращения их перегрева. И, наконец, с помощью масляной системы удаляются продукты износа (истирания) трущихся поверхностей деталей.

Масляная система замкнутая, все масло в ней непрерывно циркулирует, что дает возможность отводить тепло и отделять загрязнения. На тепловозах масляные системы различают по числу контуров циркуляции, конструкции (типам) применяемых фильтров и другим особенностям. Однако в каждую систему обязательно входят резервуар (картер), масляные насосы, фильтры грубой и тонкой очистки, трубопроводы, теплообменники для охлаждения масла, контрольно-измерительные, защитные приборы и устройства.

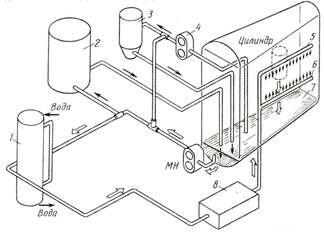

В качестве примера на рис. 28 приведена принципиальная схема масляной системы дизеля типа Д100. Масляный насос (МН) дизеля, связанный с его валом, нагнетает горячее (80 — 85 °С) масло из картера 7 дизеля в охлаждающее устройство 1 (водомасляный теплообменник) и возвращает его охлажденным на 15 — 20 °С (но тоже горячим — температура 65 — 70 °С) через фильтр грубой очистки 8 в нижний 6 и верхний 5 маслораздаточные коллекторы дизеля.

Из коллекторов масло под давлением поступает к коренным подшипникам коленчатого вала, а затем по внутренним каналам — к шатунным подшипникам, поршням и другим трущимся поверхностям деталей для их смазки и охлаждения. Далее масло стекает в масляную ванну картера. Параллельно основному потоку циркуляции масла включен фильтр тонкой очистки 2, через который проходит лишь 3 — 5 % всего масла, нагнетаемого насосом МН. Так как в систему дизеля, например, тепловоза 2ТЭ10В заливается 1500 кг (1,67 м3) масла, а его масляный насос имеет производительность 129 м3/ч и обеспечивает давление в системе 0,5 МПа, то за каждый час работы дизеля вся масса масла 72 раза проходит по системе через фильтр грубой очистки и 2 — 4 раза — через фильтр тонкой очистки. Это качественно очищает его от механических примесей и смолистых осадков.

На отечественных тепловозах нашли применение следующие типы масляных фильтров и очистителей: для грубой очистки — пластинчато-щелевой и сетчатый; для тонкой — бумажные фильтры и центробежные очистители (центрифуги).

Пластинчато-щелевые фильтры устанавливают в системах дизелей типа Д100. Конструктивно каждый элемент такого фильтра (а их в нем 10) состоит из нескольких сотен круглых пластин, которые насажены на металлический стержень с зазором 0,15 мм. Масло пропускается в щели между пластинами, и частицы размером 0,15 мм и более задерживаются на наружной стороне фильтрующих элементов.

Практически те же принципы фильтрации масла заложены в конструкцию сетчатых фильтров грубой очистки (ставятся на дизелях типов 11Д45 и Д49) и бумажных фильтров тонкой очистки. В первом случае фильтрующей деталью является сетчатый элемент с размером ячеек 0,14 мм, во втором — свернутая спиралью картонная лента, которая задерживает частицы размером более 20 — 30 мкм. После пробега 50 тыс. км бумажные фильтры нужно заменять новыми.

На ряде тепловозов (ТЭЗ, 2ТЭ10Л, ТЭП60, ТЭП70 и др.) в масляную систему параллельно основному потоку масла включены центробежные очистители 3 (центрифуги), главная задача которых — выделить из масла металлические частицы (продукты износа).

Рис. 28. Принципиальная схема масляной системы тепловозного дизеля:

1 — водомасляный теплообменник; 2 — фильтр тонкой очистки; 3 — центрифуга; 4 — вспомогательный масляный насос; 5 — верхний маслораздаточный коллектор; 6 — нижний маслораздаточный коллектор; 7 — картер; 8 — фильтр грубой очистки

Центрифуга 3 состоит из полого ротора, который вращается с очень большой частотой (более 6000 об/мин). Масло подается вспомогательным масляным насосом 4 во внутреннюю полость вращающегося ротора. В результате более плотные и тяжелые частицы под действием центробежных сил осаждаются на внутренней поверхности ротора. Ее периодически (через 50 тыс. км пробега) очищают.

На серийных тепловозах (2М62У, 2ТЭ116, ТЭП70 и др.) в масляную систему включают два последовательно работающих масляных насоса. Это позволяет ввести фильтры тонкой очистки в основной контур циркуляции масла (сделать их полнопоточными). В масляных системах могут быть дополнительные контуры, имеющие вспомогательное назначение: для прокачки масла перед пуском дизеля (это значительно увеличивает срок службы вкладышей коренных подшипников), контура смазки редукторов, а также турбокомпрессоров и др.

Если по какой-либо причине давление масла в системе снижается ниже уровня, гарантирующего смазку подшипников, то с помощью автоматических устройств (реле давления масла) сбрасывается нагрузка с генератора (при давлении 0,1 МПа) или останавливается дизель (при давлении 0,05 МПа). Благодаря этому предупреждается перегрев деталей дизеля, что может привести к их деформации и заклиниванию, а также их ускоренный износ.

На щите приборов в дизельном помещении тепловоза обычно устанавливают несколько манометров, по показаниям которых локомотивная бригада может судить о работе отдельных элементов масляной системы (насосы, фильтры, клапаны и др.). Например, по разнице в давлении масла, замеренном в нагнетательной трубе до и после фильтра грубой очистки, можно судить о степени загрязненности фильтра.

Давление масла в коллекторах дизеля регистрирует электроманометр, указатель которого находится на пульте управления в кабине машиниста. Здесь же размещен и указатель электротермометра, регистрирующего температуру масла на выходе из дизеля (должна быть в пределах 60 — 80°С).

На тепловозах 2ТЭ116, ТЭП70 и др. при падении давления масла на малых нагрузках дизеля до величины 0,1 МПа на пульте управления дополнительно загорается сигнальная лампа «Давление масла».

Трубопроводы и оборудование масляных систем на серийных тепловозах, как правило, окрашивались в коричневый или оранжево-желтый цвет.

Водяная система предназначена для отвода тепла от наиболее нагреваемых неподвижных деталей дизеля (втулки и крышки цилиндров). На современных тепловозах, оборудованных водомасляными теплообменниками и охладителями наддувочного воздуха, водяная система используется также для отвода тепла от масла дизеля и наддувочного воздуха. Например, от дизеля тепловоза ТЭП70 за один час его работы с водой отводится 1350 тыс. ккал (1570 кВт) тепла. Не случайно водяную систему часто называют «системой охлаждения дизеля».

Почему для охлаждения используют именно воду, а не воздух, масло или другие жидкости и газы? Хорошо известно, что для охлаждения двигателей мотоциклов, ряда серий легковых автомобилей и даже тракторов широко используется воздух. В чем же дело?

Возможности различных жидкостей и газов отводить тепло от нагретых поверхностей характеризуются теплоемкостью. Под удельной теплоемкостью вещества понимают количество теплоты, необходимое для нагревания 1 кг вещества на 1 °С. Из жидкостей (кроме ртути) и газов наибольшая теплоемкость у воды. Если ее удельную теплоемкость считать за 1, то у масла она примерно 0,5, у воздуха — менее 0,25.

И еще одно обстоятельство. Перед пуском в зимнее время дизель надо прогреть, чтобы обеспечить доступ смазки к трущимся поверхностям. На тракторах и легковых автомобилях, имеющих двигатель небольших размеров, его можно прогреть даже с помощью паяльной лампы. Прогреть же тепловозный дизель воздухом чрезвычайно трудно, поэтому все тепловозы, да и другие мощные транспортные средства оборудуются только водяной системой охлаждения.

Водяные системы тепловозных дизелей — замкнутые, циркуляционные. Все они примерно одинаковые, отличаются лишь количеством контуров охлаждающей воды. На тепловозах применяют одно- и двухконтурные водяные системы. Каждый контур включает свои источники тепла, свой циркуляционный водяной насос и свой радиатор (водовоздушный теплообменник).

Также различают открытые и закрытые (высокотемпературные) системы охлаждения. В открытых системах вода через расширительный бак сообщается с атмосферой и ее температура не может превышать 95 — 96°С, так как при нормальных условиях при 100 °С вода кипит. Закрытые системы герметичны и позволяют при наличии избыточного давления повысить температуру воды выше 100°С (105 — 120°С), что дает возможность уменьшить размеры охлаждающей поверхности и, соответственно, массу воздушных радиаторов, в которых охлаждается вода. Однако высокотемпературные водяные системы более сложны по конструкции и требуют дополнительного ухода.

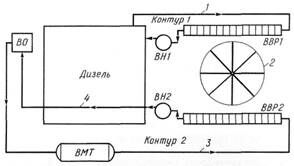

Одноконтурные системы охлаждения по сравнению с двухконтурными имеют меньшую протяженность трубопроводов и, соответственно, меньшее сопротивление проходу воды и лишь один водяной насос. Серьезный недостаток таких систем — сложность раздельного регулирования температуры теплоносителей (воды, масла дизеля и наддувочного воздуха) в одном контуре. Поэтому на современных тепловозах большинства стран мира применяют, в основном, двухконтурные открытые водяные системы дизелей (рис. 29). Рассмотрим принципиальную схему устройства такой системы.

В контуре 1 циркулирует вода, охлаждающая дизель. Центробежный водяной насос ВН1 нагнетает воду из системы в водяные коллекторы дизеля. Затем она по трубам поступает для охлаждения узлов дизеля, нагревается и по трубопроводу 1 отводится в воздушные радиаторы ВВР1.

Охлажденная в радиаторах ВВР1 вода вновь поступает к насосу ВН1. Слово «охлажденная» здесь надо понимать относительно. Если вода на входе в радиатор имеет температуру 80 — 90°С, то на выходе — 75 — 80°С. Таким образом, разница в температурах «охлажденной» и «нагретой» воды в контурах при работе дизеля на полной мощности составляет всего 5 — 10°С.

Рис. 29. Схема двухконтурной водяной системы дизеля:

1 — трубопровод первого контура; 2 — главный вентилятор; 3,4 — трубопроводы контура

Второй контур водяной системы предназначен для отвода тепла от масла дизеля и охладителя наддувочного воздуха. Охлажденная в радиаторах ВВР2 вода с помощью центробежного насоса ВН2 по трубопроводу 4 подается в охладитель наддувочного воздуха ВО, затем в водомасляный теплообменник ВМТ и по трубопроводу 3 возвращается в нагретом состоянии вновь в воздушные радиаторы ВВР2. Вода в радиаторах ВВР1 и ВВР2 охлаждается воздухом, который всасывается вентилятором 2 из атмосферы.

В водяную систему всех тепловозов включается также расширительный бак, который крепится под крышей тепловоза и постоянно соединен трубопроводами с контурами охлаждения. Благодаря этому система постоянно заполнена водой и в ней поддерживается избыточное давление.

В систему заливают 1200 — 1500 кг воды в зависимости от серии локомотива. Расход ее на испарение и утечки 100— 150 кг на 1000 км пробега локомотива. Перед заливкой воду химически обрабатывают, так как в 1 т природной воды в среднем содержится 300 — 500 г механических и химических примесей (частиц глины, песка, минеральных солей и др.).

Природная вода может вызвать коррозию металла и отложение накипи, что приводит к повреждению и преждевременному износу деталей дизеля. Поэтому ее (в том числе и из водопровода) заливать в систему охлаждения нельзя. Обычно для охлаждения дизелей тепловозов применяют дистиллированную воду или конденсат определенной жесткости, получаемый в котельных при охлаждении в поверхностных теплообменниках отработавшего пара, с добавлением присадок.

Оборудование и трубы водяных систем на серийных тепловозах окрашены, как правило, в зеленый или светло-зеленый цвет.

Устройства для забора и очистки воздуха предназначены для забора воздуха из атмосферы, его очистки в воздухоочистителях и подвода к агрегатам наддува или цилиндрам дизеля.

Воздух, засасываемый из атмосферы агрегатами наддува дизеля, имеет значительную запыленность (массу пыли в 1 м3 воздуха). Например, в условиях Средней Азии запыленность воздуха достигает 100 мг/м3, а при неблагоприятных внешних условиях содержание пыли в воздухе вблизи железных дорог центральных областей России может достигать величины 10 мг/м3, что приводит к интенсивному износу поршневых колец и цилиндровых втулок (для сравнения, в производственных помещениях мы дышим воздухом с содержанием пыли порядка 3 мг/м3). При движении поезда в воздух также может попадать металлическая пыль, которая появляется в результате истирания тормозных колодок локомотивов и вагонов. Поэтому все тепловозы снабжают воздухоочистителями для удаления пыли из рабочего воздуха.

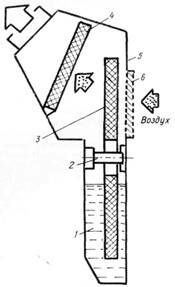

Рис. 30. Схема воздухоочистителя непрерывного действия:

1 — масляная ванна; 2 — ось кассеты; 3 — подвижная кассета; 4 — неподвижная система;

5 — корпус воздухоочистителя; 6 — жалюзи

На тепловозах применяют следующие типы воздухоочистителей: маслопленочный и сетчатый непрерывного действия, а также циклонные и набивные. Наиболее эффективной в эксплуатации оказалась конструкция маслопленочного воздухоочистителя непрерывного действия (рис. 30), получившего наибольшее распространение на современных отечественных локомотивах. В корпусе 5 расположены два фильтрующих элемента 3 и 4, через которые последовательно проходит воздух, входящий из атмосферы через жалюзи 6. Первый элемент 3 представляет собой кассету в виде круглого диска, которая вращается на оси 2, а второй 4 установлен неподвижно в корпусе.

Фильтрующая кассета вращающегося элемента 3 выполнена в виде диска с четырьмя секциями, набранными из гофрированных сеток квадратного плетения с размером ячеек 3,2×3,2мм. На ободе элемента 3 укреплена зубчатая лента, с помощью которой обеспечивается вращение кассеты от сервомотора. Кассета вращается очень медленно с частотой примерно 1 об/мин. Нижняя часть ее погружена в масляную ванну 1.

Воздух, проходящий через верхнюю часть подвижной кассеты, всегда соприкасается со свежесмоченными маслом сетками, чем достигается эффективная его очистка. Неподвижная сетчатая кассета 4 служит для предотвращения уноса капелек масла с воздухом в дизель. Масло непрерывно стекает с обеих кассет, смывая осевшую пыль.

Обратите внимание на лекцию "17 Попытка мирной революции".

Устройства для выпуска отработавших газов от дизеля. При работе дизеля отработавшие газы из цилиндров поступают сначала в выпускной коллектор, затем к газовой турбине турбокомпрессора и, наконец, в глушитель, которым оборудуются все тепловозы. Далее газы через трубу, находящуюся на крыше кузова тепловоза, выбрасываются в атмосферу.

Назначение глушителя — снижение уровня шума отработавших газов и вибрации при работе дизеля. Дело в том, что уровень шума при выпуске отработавших газов достигает величины 120 дБ, что оказывает отрицательное воздействие на здоровье не только локомотивных бригад и ремонтного персонала депо, но и на людей, работающих или проживающих вблизи железных дорог. Снижение уровня шума отработавших газов до 15 — 25 дБ (нормой считается величина 30 дБ) осуществляется в расширительных камерах и диффузорах глушителя тепловоза.

В отработавших газах часто присутствуют продукты неполного сгорания топлива и дизельного масла. Отвод этих компонентов газа производится из поддона глушителя под главную раму тепловоза.

Так как температура отработавших газов дизеля достаточно высока (500 — 550°С), на современных тепловозах (2ТЭ116, ТЭП70 и др.) выпускные коллекторы имеют двойные стенки, в полостях между которыми циркулирует вода из системы охлаждения дизеля. Снаружи выпускные коллекторы покрывают теплоизоляционным материалом, заключенным в защитные стальные кожуха. Такая защита коллекторов обеспечивает, с одной стороны, предохранение поверхности системы от чрезмерного нагрева, с другой — отработавшие газы сохраняют тепловую энергию перед входом на газовую турбину турбокомпрессора.

Корпус глушителя также теплоизолируют многослойной изоляцией (тонкое базальтовое волокно или листы асбеста). С помощью изоляции на поверхности корпуса глушителя поддерживается температура 50 — 75°С, что способствует повышению пожарной безопасности при эксплуатации тепловоза. С этой же целью на маневровых тепловозах ТЭМ2 применяются искрогасители, устанавливаемые на выпускной трубе.

О пригодности тепловозного дизеля к тяговой службе, т.е. эксплуатационной работе тепловоза, поговорим в следующей статье.