Курсовая работа 18: Проектирование и исследование механизмов движения гусеничной машины вариант Д

Описание

Прикрепляю архив со всеми листами (4 шт., сделаны в Компасе) и РПЗ (57 страниц).

Маткад не использовался, многое решалось графическим методом.

Предлагаю вам качественно проделанную работу, в надежде, что это сохранит ваше время и нервы.

P.S. режим работы – номинальный.

Успехов!

Реферат

Расчетно-пояснительная записка к курсовому проекту «Проектирование и исследование механизмов движения гусеничной машины» содержит 57 страниц машинописного текста, четыре рисунка, 12 таблиц. Состоит из пяти частей, для написания было использовано четыре источника.

Ключевые слова: четырехцилиндровый двигатель внутреннего сгорания, маховая масса, силовой расчет, зубчатая передача, однорядный планетарный редуктор, кулачковый механизм.

В расчетно-пояснительной записке приведено: проектирование основного механизма двигателя и определение закона его движения, кинетостатический силовой расчет основного механизма двигателя при номинальной нагрузке, проектирование цилиндрической эвольвентной зубчатой передачи, проектирование однорядного планетарного редуктора, проектирование кулачкового механизма привода впускного клапана.

Содержание

Техническое задание .....................................................................................................................................................6

Назначение, функциональная схема, принцип работы ......................................................................................6

1. Проектирование основного механизма двигателя и определение закона его движения.................................................................................................................................................................................18

1.1. Определение основных размеров звеньев механизма...............................................................................18

1.2. Построение индикаторной диаграммы двигателя......................................................................................18

1.3. Определение сил давления.................................................................................................................................19

1.4. Вычисление передаточных функций..............................................................................................................20

1.5. Построение графиков приведенных моментов............................................................................................21

1.6. Построение графика суммарной работы.......................................................................................................24

1.7. Построение графиков приведенных моментов инерции...........................................................................25

1.8. Построение графиков кинетической энергии..............................................................................................26

1.9. Определение необходимого момента инерции маховых масс................................................................28

1.10. Построение графика угловой скорости........................................................................................................29

2. Силовой расчет основного механизма двигателя при номинальном режиме с учетом динамических нагрузок......................................................................................................................................................29

2.1. Определение кинематических параметров звеньев..................................................................................29

2.1.1. Построение плана скоростей..........................................................................................................................29

2.1.2. Построение плана ускорений........................................................................................................................30

2.2. Определение сил инерции звеньев................................................................................................................32

2.3. Нахождение неизвестных в кинематических парах.................................................................................38

2.4. Нахождение уравновешивающего момента................................................................................................38

2.5. Результаты силового расчета...........................................................................................................................38

3. Проектирование зубчатой передачи..................................................................................................................39

3.1. Исходные данные..................................................................................................................................................39

3.2. Выбор коэффициентов смещения с учетом качественных показателей............................................39

3.3. Определение геометрических параметров зубчатых колес....................................................................41

3.4. Построение профиля зуба колеса, изготавливаемого реечным инструментом...............................43

3.5. Построение зубчатой передачи.......................................................................................................................45

4. Проектирование планетарного редуктора.......................................................................................................46

4.1. Подбор чисел зубьев колес планетарного редуктора................................................................................47

4.2. Результаты проектирования планетарного редуктора............................................................................48

5. Проектирование кулачкового механизма привода впускного клапана...................................................48

5.1. Исходные данные для проектирования кулачкового механизма...........................................................48

5.2. Определение числа оборотов кулачкового вала при номинальной нагрузке двигателя...............49

5.3. Определение кинематических передаточных функций кулачкового механизма............................49

5.4. Определение основных размеров кулачкового механизма....................................................................50

5.5. Определение координат профиля кулачка....................................................................................................51

5.6. Построение графика угла давления...............................................................................................................52

5.7. Результаты проектирования кулачкового механизма привода впускного клапана.........................52

Заключение.....................................................................................................................................................................54

Список использованных источников......................................................................................................................56

Приложения....................................................................................................................................................................57

Приложение А. Увеличенное изображение зацепления.................................................................................57

Техническое задание

«ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ

ДВИЖЕНИЯ ГУСЕНИЧНОЙ МАШИНЫ»

Назначение, функциональная схема, принцип работы

Гусеничными машинами могут быть тракторы, снегоходы, самоходные артиллерийские установки, танки, автомобили, мотоциклы и т. д. при наличии у них гусеничного хода.

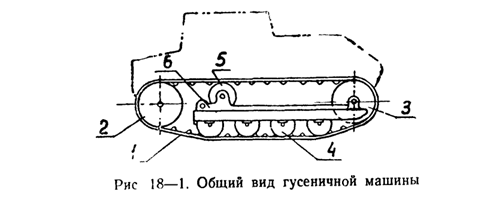

Гусеничный ход (рис. 18 –1) имеет; гусеницы, представляющие собой две бесконечные шарнирные цепи, которые взаимодействуют с грунтом и делают возможным движение машины по бездорожью; ведущие колеса 2, перемещающие корпус машины относительно гусениц; направляющие колеса 3, опорные 4 и поддерживающие 5 катки, служащие для направления и поддержания гусениц; подвески 6, соединяющие корпус машины с опорными катками.

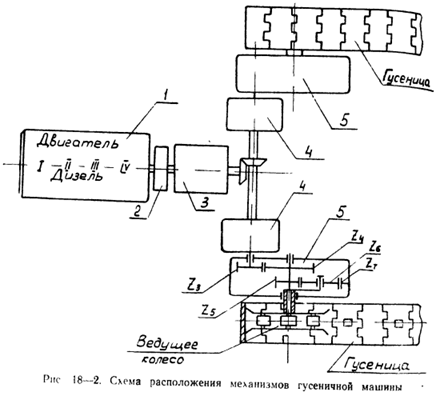

Механизм движения гусеничной машины (рис. 18 – 2) состоит из двигателя внутреннего сгорания 1, муфты сцепления 2, коробки передач 3, механизмов поворота 4 и бортовых передач 5. Гусеничная машина имеет четырехтактный четырехцилиндровый двигатель внутреннего сгорания с вертикальным рядным расположением цилиндров.

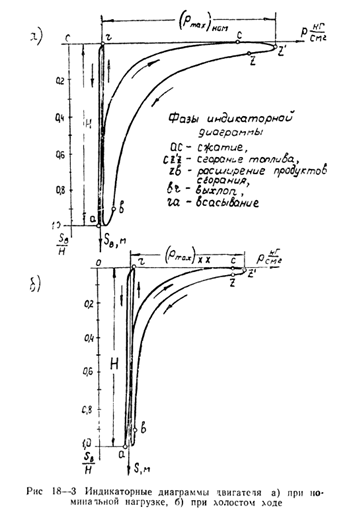

Различают два режима работы двигателя: холостой ход, когда муфта сцепления выключена, и рабочий процесс при номинальной нагрузке, когда муфта сцепления включена и соединяет двигатель с остальными механизмами машины. Рабочий цикл в каждом цилиндре двигателя совершается за два оборота коленчатого вала и характеризуется индикаторными диаграммами, показывающими изменение давления газов в каждом цилиндре в зависимости от положения поршня при рабочем ходе (рис. 18 – 3 а) и холостом ходе (рис. 18 – 3 б).

Данные для построения индикаторных диаграмм приведены в табл. 2.

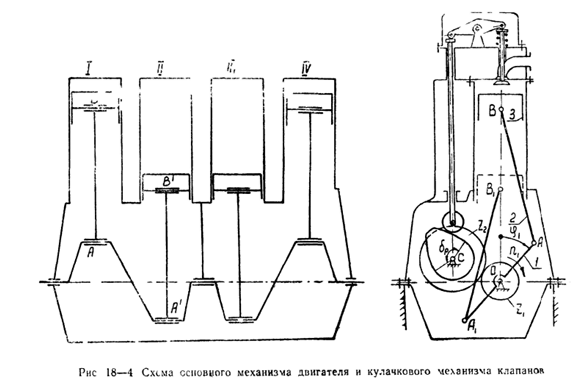

Основной механизм двигателя состоит из четырех кривошипно-ползунных механизмов, расположенных в параллельных плоскостях и приводимых в движение от одного коленчатого вала 1 (рис. 18 – 4). Кривошипы механизмов I и IV совпадают по своему расположению, кривошипы механизмов II и III также совпадают, но по отношению к кривошипам механизмов I и IV повернуты на угол 180°.

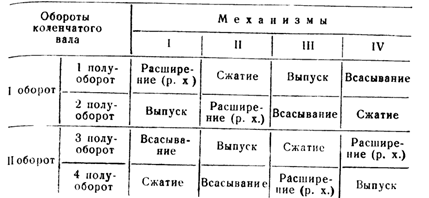

Порядок работы механизмов и чередование процессов в цилиндрах двигателя следующий:

Газораспределение осуществляется при помощи кулачковых механизмов, воздействующих на впускные (или выпускные) клапаны двигателя. Кулачки расположены на распределительном валу С, вращение которому передается от коленчатого вала парой зубчатых колес z1 , z2 передаточным отношением i12 = z2/z1 (рис. 18 – 4).

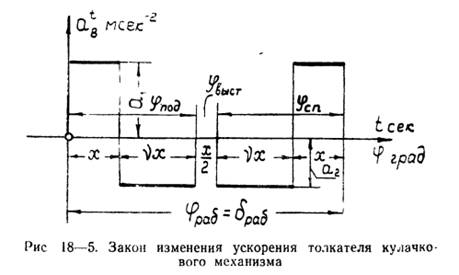

Закон движения толкателей кулачковых механизмов задан диаграммой ускорений толкателя в функции угла поворота распределительного вала (рис. 18 – 5).

Ведущие колеса гусеничной машины. приводятся в движение от коленчатого вала через бортовые механизмы 5 (рис. 18 – 2). Бортовой механизм представляет собой редуктор с постоянным передаточным отношением, состоящий из простои зубчатой пары z3 , z4 и планетарного редуктора z5 , z6 , z ,

При проектировании и исследовании механизмов гусеничной машины считать известными параметры приведенные в табл. 1.

Объем и содержание курсового проекта

Лист 1. Проектирование основного механизма двигателя и определение закона его движения

1. Определение основных размеров звеньев механизма по заданным условиям (средняя скорость поршня; число оборотов коленчатого вала при номинальной нагрузке двигателя; (отношение длины шатуна к длине кривошипа).

2. Определение необходимого момента инерции маховых масс, обеспечивающих вращение коленчатого вала с заданным коэффициентом неравномерности при установившемся режиме работы на холостом ходу. Определение момента инерции дополнительной маховой массы (маховика), установленной на коленчатом валу.

3. Построение диаграммы изменения угловой скорости коленчатого вала двигателя за время одного цикла установившегося режима работы на холостом ходу.

Основные результаты расчета привести в табл. 1—1 (Приложение I).

Лист 2. Силовой расчет основного механизма двигателя при номинальном режиме с учетом динамических нагрузок

1. Определение углового ускорения звена приведения по уравнению движения в дифференциальной форме в положении механизма, соответствующем заданному углу φ1. Определение линейных ускорений центров тяжести и угловых ускорений звеньев.

2. Построение картины силового нагружения механизма.

3. Определение сил в кинематических парах механизма.

4. Оценка точности расчетов, выполненных на листах 1 и 2 проекта, по уравнению моментов или уравнению сил для ведомого звена механизма.

Основные результаты расчета привести в табл. 1—2 (Приложение I).

Лист 3. Проектирование кулачкового механизма привода впускного (или выпускного) клапана

1. Определение числа оборотов кулачкового вала при номинальной нагрузке двигателя.

2. Построение кинематических диаграмм движения толкателя (ускорения, скорости и перемещения) с учетом заданного характера изменения ускорений толкателя (рис. 18 – 5).

3. Определение основных размеров кулачкового механизма наименьших габаритов с учетом максимально допустимого угла давления αдоп .

4. Построение профиля кулачка (центрового и конструктивного).

5. Построение диаграммы изменения угла давления в функции угла поворота кулачка.

Основные результаты расчета привести в табл. 1—3 (Приложение I).

Лист 4. Проектирование зубчатой передачи и планетарного редуктора

1. Выполнение геометрического расчета эвольвентной зубчатой передачи (рис. 18—2).

2. Построение схемы станочного зацепления при нарезании колеса с меньшим числом зубьев и профилирование зуба (включая галтель) методом огибания.

3. Вычерчивание схемы зацепления колес с указанием основных размеров и элементов колес и передачи.

4. Проектирование планетарного редуктора (подбор чисел зубьев) по заданному передаточному отношению редуктора и числу сателлитов. Допустимое отклонение . Колеса планетарного редуктора нулевые, модуль колес принять равным единице.

5. Определение передаточного отношения, линейных скоростей и чисел оборотов звеньев спроектированного редуктора графическим способом.

Основные результаты расчета привести в табл. 1—4 (Приложение I).

Исходные данные

Таблица 1

Наименование параметра | Обозначение | Заданные числовые значения | Числовые значения в СИ |

1. Средняя скорость поршня | VB ср | 7,50 м/c | 7,50 м/c |

2. Отношение длины шатуна к длине кривошипа | λ1 = lAB/lOA | 3,6 | 3,6 |

3. Отношение расстояния от точки до центра тяжести шатуна к общей длине шатуна | λ2 = lAS2/lAB | 0,32 | 0,32 |

4. Диаметр цилиндра | d | 0,160 м | 0,160 м |

5. Число оборотов коленчатого вала при номинальной нагрузке | n1 ном | 1500 об/мин | 25об/с |

6. Число оборотов коленчатого вала при холостом ходе | n1 xx | 600 об/мин | 10 об /с |

7. Максимальное давление в цилиндре двигателя при номинальной нагрузке | (pmax)ном | 60,0 кГ/см2 | 6 МПа |

8. Максимальное давление в цилиндре двигателя при холостом ходе | (pmax)xx | 43,0 кГ/см2 | 4,3 МПа |

9. Вес шатуна | G2 | 6,2 кГ | 62 Н |

10. Вес поршня | G3 | 8,9 кГ | 89 Н |

11. Момент инерции шатуна относительно оси, проходящей через его центр тяжести | J2S | 0,0090 кГ·м·сек2 | 0,0883 кг·м2 |

12. Момент инерции коленчатого вала (без маховика) | J'10 | 0,0190 кГ·м·сек2 | 0,1863 кг·м2 |

13. Коэффициент неравномерности вращения коленчатого вала двигателя при номинальной нагрузке | δ | 1/35 | 1/35 |

14. Угловая координата кривошипа для силового расчета (рис 18–4) | φ 1 | 90 град | 1,57 рад |

15. Эффективная мощность двигателя при номинальной нагрузке | Ne ном | 125 л.с. | 93 кВт |

16. Механический КПД двигателя | η | 0,80 | 0,80 |

17. Приведенный к валу двигателя момент инерции вращающихся деталей привода гусениц | Jпр0 | 0,80 кГ м сек2 | 0,7845 кг·м2 |

18. Ход толкателя кулачкового механизма | h | 0,011 м | 0,011 м |

19. Максимально допустимый угол давления в кулачковом механизме | α доп | 28 град | 0,49 рад |

20. Угол рабочего профиля кулачка выпускного клапана | δраб | 123 град | 2,15 рад |

21. Угол рабочего профиля кулачка впускного клапана | δ'раб | 110 град | 1,92 рад |

22. Отношение величин ускорений толкателя | ν = a1/ a2 | 2,2 | 2,2 |

23. Межосевое расстояние зубчатой передачи | A | 89 мм | 0,089 м |

24. Модуль зубчатых колес 3 и 4 | m | 4,5 мм | 0,0045 м |

25. Число зубьев колес 3 и 4 | z3 , z4 | 18 26 | 18 26 |

26. Передаточное отношение бортового редуктора | iобщ | 10 | 10 |

27. Число сателлитов в планетарном редукторе | k | 3 | 3 |

28. Параметры исходного контура реечного инструмента | α 0 h*a c* | 20 град 1 0,25 | 0,35 рад 1 0,25 |

Значения давления в цилиндре двигателя в долях максимального давления в зависимости от положения поршня

Таблица 2

| Путь поршня (в долях хода H) | SB /H | 0 | 0,025 | 0,05 | 0,1 | 0,2 | 0,3 |

Номинальный режим | Всасывание | p/pmax ном | 0,018 | 0 | -0,018 | -0,018 | -0,018 | -0,018 |

Сжатие | 0,65 | 0,44 | 0,29 | 0,22 | 0,095 | 0,043 | ||

Расширение | 0,65 | 1,00 | 0,90 | 0,71 | 0,48 | 0,37 | ||

Выхлоп | 0,018 | 0,018 | 0,018 | 0,018 | 0,018 | 0,018 | ||

Холостой ход | Всасывание | p/pmax xx | 0,025 | 0 | -0,025 | -0,025 | -0,025 | -0,025 |

Сжатие | 0,92 | 0,60 | 0,40 | 0,30 | 0,13 | 0,059 | ||

Расширение | 0,92 | 1,00 | 0,9 | 0,60 | 0,36 | 0,26 | ||

Выхлоп | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 |

| Путь поршня (в долях хода H) | SB /H | 0,4 | 0,5 | 0,6 |

Номинальный режим | Всасывание | p/pmax ном | -0,018 | -0,018 | -0,018 |

Сжатие | 0,023 | 0,011 | 0 | ||

Расширение | 0,28 | 0,22 | 0,19 | ||

Выхлоп | 0,018 | 0,018 | 0,018 | ||

Холостой ход | Всасывание | p/pmax xx | -0,025 | -0,025 | -0,025 |

Сжатие | 0,032 | 0,015 | 0 | ||

Расширение | 0,18 | 0,14 | 0,104 | ||

Выхлоп | 0,025 | 0,025 | 0,025 |

| Путь поршня (в долях хода H) | SB /H | 0,7 | 0,8 | 0,9 | 1,0 |

Номинальный режим | Всасывание | p/pmax ном | -0,018 | -0,018 | -0,018 | -0,018 |

Сжатие | -0,003 | -0,006 | -0,012 | -0,018 | ||

Расширение | 0,15 | 0,125 | 0,095 | 0,030 | ||

Выхлоп | 0,018 | 0,018 | 0,018 | 0,030 | ||

Холостой ход | Всасывание | p/pmax xx | -0,025 | -0,025 | -0,025 | -0,025 |

Сжатие | -0,004 | -0,008 | -0,016 | -0,025 | ||

Расширение | 0,09 | 0,065 | 0,052 | 0,044 | ||

Выхлоп | 0,025 | 0,025 | 0,025 | 0,044 |

МГТУ им. Н.Э.Баумана

МГТУ им. Н.Э.Баумана arbuz 2009

arbuz 2009