Конспект_ОПиЭНТО_ч2 (1060536), страница 3

Текст из файла (страница 3)

Назначение дросселя - регулировка диаметра проходного сечения, изменение расхода жидкости, протекающей через дроссель

Обратный клапан предназначен для управления движением жидкости. На рисунке 27 клапан размещён так, что жидкость через него может протекать только справа налево ( ). При обратном течении клапан будет закрыт (на схеме обратного клапана это показано так, будто бы жидкость прижимает «шарик» к «воронке» и перекрывает проход слева направо). Жидкость в этом случае потечёт через дроссель.

Обратный клапан предназначен для управления движением жидкости. На рисунке 27 клапан размещён так, что жидкость через него может протекать только справа налево ( ). При обратном течении клапан будет закрыт (на схеме обратного клапана это показано так, будто бы жидкость прижимает «шарик» к «воронке» и перекрывает проход слева направо). Жидкость в этом случае потечёт через дроссель.

Усилия регулируются созданием необходимого давления жидкости на поршень в гидроцилиндре. В первую очередь давление в гидросистеме определяется мощностью насоса и потерями на трение жидкости в трубопроводе, в управляющих и исполнительных устройствах.

Рисунок 28 – Условное обозначение редукционного клапана

Для поддержания давления в требуемых значениях используется редукционный клапан (редуктор давления), который настраивается так, чтобы давление не превышало установленного значения. На рисунке 28 изображена схема нормально замкнутого редукционного клапана. Он в исходном состоянии пропускает жидкость без ограничений. При повышении давления клапан закрывается (на схеме показано, что стрелку внутри квадрата может сместить вправо повышенное «давление», «поступающее» в клапан слева, по пунктирной линии; «удерживает» стрелку регулируемая «пружина», изображенная справа в виде ломаной линии со стрелкой).

В зависимости от вида исполнительного цилиндра регулировка скорости может осуществляться разными способами.

Схема регулировки скорости перемещения штока в гидроцилиндре одностороннего действия. Такой гидроцилиндр отличается тем, что рабочий ход осуществляется под действием повышенного давления жидкости, а возврат в исходное положение – пружиной.

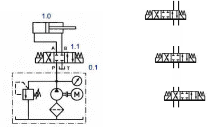

Рисунок 29 – Способы регулировки скорости в гидроцилиндра одностороннего действия

Три варианта регулирования скорости:

1)Дроссель без обратного клапана (результат - скорости прямого и обратного хода равны – рисунок 29,а);

2) Дроссель с обратным клапаном, открывающимся при сливе жидкости из гидроцилиндра (результат - скорость прямого хода отрегулирована на меньшее значение, чем обратного – рисунок 29,б).

3) Дроссель с обратным клапаном, открывающимся при нагнетании жидкости в гидроцилиндр (результат - скорость обратного хода отрегулирована на меньшее значение, чем в направлении прямого хода - рисунок 29,в).

Схема регулировки скорости перемещения штока в гидроцилиндре двухстороннего действия (рисунок 30).

Три варианта

1) Дроссель в нагнетательной магистрали (результат - регулируется скорость обратного хода – рисунок 30,а);

2) Дроссель в сливной магистрали (результат - регулируется прямой ход – рисунок 30,б)

3) Дроссели в нагнетательной и в сливной магистрали (результат - производится регулировка как прямого, так и обратного ходов – рисунок 30,в)

а б в

Рисунок 30 – Способы регулировки скорости в гидроцилиндра двухстороннего действия

Позиционирование гидропривода

Гидропривод может быть использован для перемещения объектов в требуемые положения. Существует несколько способов позиционирования изделий с помощью гидропривода.

Исключим из рассмотрения способы позиционирования по упорам.

Наиболее часто используемым является способ позиционирования гидроцилиндра двухстороннего действия.

На рисунке 31 показаны варианты позиционирования в промежуточном положении (т.е. на отрезке между крайним «втянутым» положением и крайним «выдвинутым» положением штока).

Ниже приведён способ позиционирования, в котором положение штока определяется положением гидрораспределителя 1.1. Движение вправо достигается подключением бесштоковой зоны гидроцилиндра к источнику повышенного давления. Движение налево – подачей давления в бесштоковую зону гидроцилиндра. Фиксация положения осуществляется перекрытием доступа жидкости к обеим зонам. Для этого в распределителе предусмотрена позиция с заглушками (см. рисунок 31 – положение «останов»)

- движение штока направо

- остановка

- движение налево

Рисунок 31 - Схема позиционирования гидроцилиндра двухстороннего действия в промежуточных положениях

7.2. Пневматический привод

П невмопривод - совокупность устройств, исполнительный орган которого преобразует энергию давления воздуха в перемещение объектов с определённой скоростью и усилием.

невмопривод - совокупность устройств, исполнительный орган которого преобразует энергию давления воздуха в перемещение объектов с определённой скоростью и усилием.

Типовая схема пневмопривода включает источник сжатого воздуха, систему подготовки воздуха, устройства управления воздушными потоками, пневмоцилиндр, трубопровод.

Рисунок 32 – Пневмопривод.

Типовая схема .

В связи с тем, что в пневмоприводе в качестве рабочей среды, как правило, используется атмосферный воздух, в пнемосистеме предусматривается установка системы подготовки воздуха.

а б в г

а б в г

Рисунок 33 - Система подготовки воздуха

Система подготовки воздуха состоит из:

- фильтра-влагоотделителя, условное обозначение – рисунок 33,а (задерживает пыль и удаляет избыточную влагу из забираемого воздуха);

- маслораспылителя, условное обозначение – рисунок 33,б (впрыскивает некоторый объём масла для смазывания трущихся поверхностей в пневмосиситеме);

- регулятор давления, условное обозначение – рисунок 33,в (предохраняет от превышения установленного давления в пневмосистеме привода);

- манометр, условное обозначение – рисунок 33,г (информационный прибор, показывает величину давления в пневмосистеме).

Фильт-влагоотделитель

Схема фильтра влагоотделителя представлена на рисунке 34.

С жатый воздух попадает на крыльчатку 6 и закручивается. Крупные твёрдые частицы, капли воды и масла под действием центробежных сил отбрасываются к стенкам стакана 1. Затем воздух поступает на выход, пройдя фильтр 4. Здесь задерживаются мелкие частицы пыли, содержащиеся в воздухе.

жатый воздух попадает на крыльчатку 6 и закручивается. Крупные твёрдые частицы, капли воды и масла под действием центробежных сил отбрасываются к стенкам стакана 1. Затем воздух поступает на выход, пройдя фильтр 4. Здесь задерживаются мелкие частицы пыли, содержащиеся в воздухе.

Рисунок 34 – Фильт-влагоотделитель

Маслораспылитель

Назначение и принцип действия:

Маслораспылитель (рисунок 35) предназначен для масляной смазки трущихся элементов пневмосистемы.

Н а выходе сжатого воздуха из сужающейся части канала 1 создаётся разряжение. Пониженное давление приводит к тому, что из ёмкости 2 по трубке поднимается масло и в виде капель попадает в поток воздуха, который захватывает масло и переносит в систему. Регулировка расхода масла производится дросселем 6, который создаёт требуемый перепад давлений между ёмкостями 2 и 4.

а выходе сжатого воздуха из сужающейся части канала 1 создаётся разряжение. Пониженное давление приводит к тому, что из ёмкости 2 по трубке поднимается масло и в виде капель попадает в поток воздуха, который захватывает масло и переносит в систему. Регулировка расхода масла производится дросселем 6, который создаёт требуемый перепад давлений между ёмкостями 2 и 4.

Рисунок 35 – Маслораспылитель

Регулятор давления

П редназначен для поддержания заданного давления в пневмосистеме.

редназначен для поддержания заданного давления в пневмосистеме.

Работа регулятора давления. В исходном положении, когда давление на выходе отсутствует, клапан 3 под действием усилия нагрузочной пружины 10 открыт. В таком положении воздух поступает на выход.

При повышении давления на выходе мембрана выгибается вверх и проходное сечение клапана 3 уменьшается до тех пор, пока выходное давление не достигнет требуемого значения.

Рисунок 36 – Регулятор давления

Регулирование скорости и усилия на штоке в пневматическом приводе осуществляется аналогично гидроприводу (см. рисунки 29 и 30 с их описанием). Поэтому здесь не рассматриваются.

В пневмосистемах позиционирование выходного звена (штока) в промежуточных положениях возможно при использовании специальных тормозных устройств (проясните для себя, почему нельзя использовать способ, используемый для гидроцилиндра и показанный на рисунке 31).

Схема позиционирования пневмоцилиндра в промежуточных положениях включает фиксатор штока, толкатель, камеру для управления подачей сжатого воздуха в управляющую часть цилиндра (рисунок 37).

Фиксатор штока

Толкатель

Камера управления

Шток

Рисунок 37 – Способ позиционирования штока пневмопривода в промежуточных положениям

8. ПРЕЦИЗИОННЫЕ МЕХАНИЗМЫ

В данном разделе приводятся отдельные положения дисциплины «Вакуумные прецизионные механизмы», которые могут полезны, поступающим в магистратуру по кафедрам МТ-11 (обе группы бакалавров) и по РЛ-6 (бывшая группа РЛ6-82).

Основные понятия

Привод – система, предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим перемещением с целью осуществления технологического процесса.

Сервопривод – тип механического привода, имеющий в составе датчик и блок управления приводом, автоматически поддерживающий необходимые параметры на датчике согласно внешнему заданному значению (отрицательная обратная связь).

Исполнительное устройство (актюатор) – устройство, воздействующее на объект перемещения в соответствии с получаемой информацией.

Основные требования к механизму точных перемещений:

-

допустимая погрешность позиционирования – отклонение действительного положения рабочего органа от заданного,

-

постоянная времени (характеристика быстродействия) – время от момента подачи управляющего сигнала на исполнительный механизм до момента начала перемещения объекта,

-

нагрузочная способность – максимальная масса объекта, который способен перемещать исполнительный механизм при сохранении заявленных характеристик,

-

число степеней свободы перемещений,

-

рабочий диапазон давлений – диапазон давлений технологической среды, при котором может работать исполнительный механизм при сохранении заявленных характеристик.

Исполнительное устройство (актюатор) – устройство, воздействующее на объект перемещения в соответствии с получаемой информацией.

Актюатор – устройство, преобразующее различные виды энергии в кинетическую энергию перемещений выходного звена, побочным эффектом является выделение тепла. Они классифицируются по способу преобразования энергии в кинетическую энергию перемещения объекта.

Электрические актюаторы преобразуют энергию электрического и магнитного поля в кинетическую энергию. По принципу действия разделяются на электростатические, электромагнитные, магнитогидродинамические, кроме того механизмы на основе «умных» материалов, такие как пьезоэлектрические, магнитострикционные и актюаторы на основе магнитоактивных полимеров.

Тепловые актюаторы преобразуют тепловую энергию в кинетическую. К ним относятся термомеханические приводы, работающие за счет изменения формы материалов при их нагреве, и приводы на основе материалов с памятью формы.

Пневматические и гидравлические актюаторы преобразуют энергию сжатого газа и жидкости в кинетическую энергию.

К отдельному классу относятся гидравлические актюаторы с магнито- и электрореологическим управлением, в которых в качестве рабочих сред используются магнито- и электрореологические жидкости соответственно, которые способны менять свои реологические свойства при воздействии на них магнитным и электрическим полем соответственно.