Основные технологические процессы изготовления клееных деревянных несущих и ограждающих конструкций

69. Основные технологические процессы изготовления клееных деревянных несущих и ограждающих конструкций.

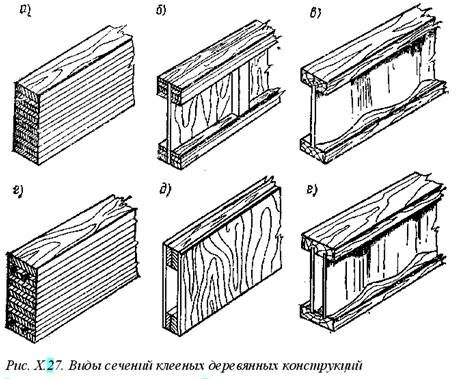

Клееные деревянные конструкции выпускают двух видов — несущие и ограждающие. К несущим конструкциям массового производства относятся балки, рамы, арки и фермы, сечения которых показаны на рис. Х.27. Ограждающие конструкции представляют собой деревянный каркас и приклеенные к нему обшивки из фанеры или других листовых материалов.

Для изготовления деревянных клееных конструкций рекомендуется в основном использовать пиломатериалы хвойных пород (сосна, ель), по ГОСТ 24454—80 с преимущественной поставкой их в рассортированном виде. Толщину склеиваемых слоев в элементах, как правило, не следует принимать более 33 мм, которую получают при фрезеровании пиломатериалов толщиной 40 мм. Ширину пиломатериалов выбирают согласно номинальным размерам элемента с учетом суммарных припусков на усушку и механическую обработку. Эти припуски для пиломатериалов шириной от 75 до 100 мм равны в среднем 10 мм; от 125 до 175 мм — 15 мм; от 200 до 250 мм— 20 мм.

Для комбинированных конструкций следует применять березовую водостойкую фанеру толщиной не менее 8 мм по ГОСТ 3916—69 марки ФСФ, а также фанеру бакелизированную марки ФБС по ГОСТ 11539—73 с нзм. Синтетические клеи для соединения древесины и древесины с фанерой следует назначать в записи мости от условий эксплуатации, согласно требованиям CHиП II-25-80 «Деревянные конструкции».

а — сплошное прямоугольное; б — двутавровое с фанерной стенкой: в — двутавровое с волнистой стенкой; г — армированное; д — коробчатое; e — коробчатое с волнистыми стенками

Для получения пиломатериалов заданной влажности с минимальными внутренними напряжениями и минимальным перепадом влажности по толщине отдельных досок рекомендуется проводить сушку в три этапа — атмосферную, камерную и кондиционирование пиломатериалов в условиях цеха.

Выявленные визуально или при силовой сортировке недопустимые пороки и дефекты вырезают на торцовочных станках. После торцовки пиломатериалы поступают на линии склеивания досок по длине в плети.

Рекомендуемые материалы

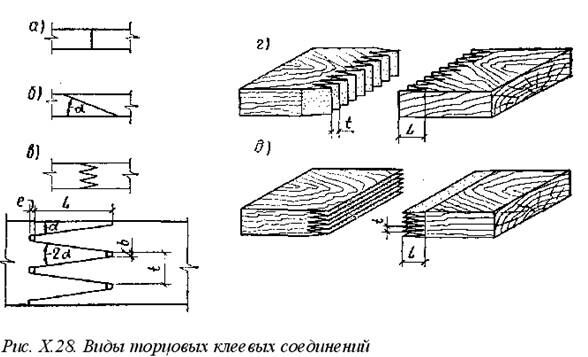

В современном механизированном производстве клееных конструкций для склеивания досок по длине целесообразно использовать зубчатое соединение (рис. Х.28), которое обеспечивает при небольшой длине соединения высокую прочность и технологичность.

а — впритык; 6 — «на ус» ; в — зубчатое клеевое соединение; г — вертикальное зубчатое клеевое соединение; д — горизонтальное зубчатое клеевое соединение; t — шаг шипа; L—длина шипа; b — затупление; /—зазор

Качество склеивания в большей степени зависит от чистоты подготовленной поверхности. В производстве несущих конструкций поверхности под склейку следует обрабатывать по 7-му классу шероховатости, что достигается фрезерованием со снятием провесов, образовавшихся в соединениях на зубчатый шип. Склеиваемые поверхности должны быть свежеотфрезерованными (время с момента фрезерования до нанесения клея не должно превышать 8 ч), очищенными от пыли и плотно прилегать одна к другой.

В лекции "19 Формы поперечного сечения труб" также много полезной информации.

Фенолоформальдегидные смолы являются основной составной частью многочисленных клеевых композиций, обеспечивающих прочные и водостойкие соединения при невысокой их стоимости.

Карбамидные клеи благодаря высокой адгезионной способности к древесине, относительно малой токсичности и стоимости широко применяют для склеивания древесины, особенно в мебельной промышленности. Основное преимущество клеев на основе карбамидных смол — большая скорость отверждения по сравнению с феноло-формальдегидными и резорциновыми смолами. Однако клеевые соединения на карбамидных смолах менее устойчивы к переменным температурно-влажностным воздействиям, что ограничивает использование этих клеев и они рекомендуются для конструкций, эксплуатируемых при влажности менее 70%.

Эпоксидные клеи отличаются высокой прочностью, водостойкостью, химической стойкостью, при отверждении не выделяют летучих веществ, усадка их не превышает 2 %. Из-за высокой стоимости эти клен для склеивания древесины применяют редко.

После нанесения на плети-заготовки клея технологическим процессом предусмотрены сборка пакета конструкций из подлежащих склеиванию заготовок, транспортирование их к запрессовочным устройствам, запрессовка и выдержка под давлением для создания прочных монолитных соединений. При выполнении перечисленных операций особое внимание уделяют продолжительности сборочных операций, которая зависит от вида применяемых клеев и температуры.

В связи с тем, что после распрессовки конструкций полимеризация клея полностью не завершена, необходимо перемещать склеенные элементы с особенной осторожностью на кондиционирование в условиях цеха, которое должно продолжаться не менее 3 сут для окончательного отверждения клея.

Окончательная механическая обработка включает фрезерование боковых поверхностей, торцовку конструкций и сверление отверстий под болты и соединительные детали.