Организация материально-технического обслуживания производства

Тема 18. Организация материально-технического обслуживания производства

18.1. Сущность ремонта и виды ремонтного обслуживания оборудования

В процессе эксплуатации оборудование подвергается постепенному физическому износу, ухудшающему его первоначальные технические характеристики. При нарастании износа оборудование выходит из строя и появляется реальность аварийной остановки.

Оборудование предприятий пищевой промышленности эксплуатируется в условиях повышенной влажности, колебаний температуры и давления, действия активных химических веществ. Это ускоряет износ, снижает производительность оборудования, приводит к росту расходов на его эксплуатацию.

Устранение износа достигается частичным обновлением машин и аппаратов при помощи ремонта. Сущность ремонта заключается в ликвидации дефектов, вызывающих отказы в работе оборудования, и обеспечении необходимой производительности и надежности.

Выполнение ремонтов осуществляется ремонтным хозяйством, включающим в себя сеть участков в основных производственных цехах предприятий, ремонтно-механических цехов, специализированных механических мастерских.

Система планово-предупредительного ремонта. Работоспособность оборудования, надежность и безопасность его эксплуатации на предприятиях обеспечиваются системой планово-предупредительного ремонта (ППР). Она предусматривает плановое проведение ремонтов всех видов технологического оборудования основных и вспомогательных цехов, транспортных средств и коммуникаций. Система ППР носит профилактический характер, представляет собой совокупность заранее запланированных организационных и технических мероприятий по надзору, уходу и ремонту оборудования и имеет неоспоримые преимущества по сравнению с так называемым ремонтом по потребности, когда ремонты проводятся по мере выхода оборудования из строя: увеличиваются сроки службы оборудования, сокращается время выполнения ремонтных работ, повышается качество ремонтов, исключаются аварии.

Планово-предупредительные ремонты осуществляются по графику и включают следующие работы: межремонтное обслуживание, профилактические осмотры, текущие, средние и капитальные ремонты.

Сущность всей системы ППР состоит в том, что каждая предыдущая из перечисленных работ является профилактической по отношению к последующей вплоть до очередного капитального ремонта.

Рекомендуемые материалы

Межремонтное обслуживание предусматривает повседневный контроль за выполнением правил технической эксплуатации оборудования, а также своевременное устранение мелких неисправностей и регулирование механизмов. Межремонтное обслуживание выполняется слесарями-наладчиками и производственными рабочими на месте эксплуатации оборудования.

Профилактические осмотры (О) проводятся в целях проверки технического состояния оборудования через установленные по графику промежутки времени. При осмотрах устраняются мелкие неисправности, определяется степень износа деталей, выявляется объем работ при очередном плановом ремонте.

Особое внимание уделяется деталям и узлам, подвергающимся наибольшим нагрузкам. Результаты осмотра заносятся в сменный журнал, а на неустраненные дефекты составляется ведомость. Профилактические осмотры осуществляются ремонтным персоналом производственных цехов с привлечением рабочих, обслуживающих оборудование.

Межремонтное обслуживание и осмотры оборудования выполняются во время перерывов в работе (в нерабочие смены и выходные дни) без нарушения режимов производства. Работа по межремонтному обслуживанию является важной частью системы ППР, от которой зависит бесперебойная и безаварийная работа оборудования.

Текущий ремонт (Т) заключается в проведении минимальных ремонтных работ, необходимых для устранения мелких дефектов, препятствующих нормальной работоспособности оборудования до очередного планового ремонта. Во время текущего ремонта заменяются или восстанавливаются быстроизнашивающиеся детали, регулируется работа отдельных узлов, осуществляются чистка и смазка трущихся поверхностей и т. п. Это наименьший по объему работ ремонт и выполняется на месте установки оборудования силами ремонтного персонала производственного цеха по возможности в нерабочие смены.

Средний ремонт (С) направлен на восстановление эксплуатационных характеристик оборудования путем замены или восстановления изношенных или поврежденных элементов машины (аппарата). При среднем ремонте проверяется техническое состояние всех узлов машины, устраняются обнаруженные неисправности, проводятся регулировка и испытание под нагрузкой. Средний ремонт выполняется ремонтным персоналом производственного цеха с привлечением рабочих ремонтно-механического цеха. В результате среднего ремонта достигается восстановление основных параметров оборудования на период до очередного планового среднего или капитального ремонта. Средний ремонт осуществляется на месте эксплуатации оборудования.

Капитальный ремонт (К) включает полную разборку машин (аппаратов), замену всех износившихся деталей и узлов, в том числе базовых. Этот максимальный по объему работ ремонт предусматривает восстановление первоначальных паспортных характеристик оборудования и выполняется наиболее квалифицированными рабочими ремонтно-механического цеха.

Учитывая сезонный характер работы некоторых предприятий пищевой промышленности, график планово-предупредительных ремонтов должен быть построен таким образом, чтобы наиболее продолжительные средние и капитальные ремонты проводились в период наименьшего поступления сырья.

Задачи капитального и среднего ремонтов не ограничиваются только восстановлением технических характеристик оборудования.

Нередко морально устаревшие конструкции машин и аппаратов подвергаются модернизации. Она осуществляется в целях совершенствования оборудования, доведения его эксплуатационных показателей до современного технического уровня. При модернизации могут заменяться как отдельные узлы, так и целые блоки.

18.2. Основные ремонтные нормативы

Основными нормативами системы ППР являются:

· продолжительность ремонтного цикла, межосмотровых и межремонтных периодов;

· структура ремонтного цикла;

· категория сложности ремонта;

· трудоемкость ремонтных работ;

· расход материалов по видам ремонтов.

Ремонтным циклом называется время работы оборудования между двумя плановыми капитальными ремонтами, а для нового оборудования — от начала ввода его в эксплуатацию до первого капитального ремонта. Длительность ремонтного цикла зависит от технических особенностей каждого вида оборудования и условий его эксплуатации на предприятии. С увеличением сменности работы длительность ремонтного цикла уменьшается.

Межосмотровым периодом называется время работы оборудования между двумя очередными плановыми осмотрами или между ремонтом и осмотром.

Межремонтным периодом является время работы оборудования между двумя очередными плановыми ремонтами.

Установленные системой ППР работы чередуются в определенном порядке. Перечень и последовательность выполнения ремонтов и осмотров в период между капитальными ремонтами называется структурой ремонтного цикла.

Длительность ремонтных циклов и их структура в мясной и молочной промышленности установлены по видам оборудования. В зависимости от условий эксплуатации длительность ремонтного цикла корректируется в системе ППР специально установленными коэффициентами.

Для оборудования с длительностью ремонтного цикла, например, один год, чередование ремонтов и осмотров производится ежемесячно в следующем порядке: К—О—О—Т—О—О—С— О—О—Т—О—О—К.

Межосмотровый период в данном примере равен одному месяцу, а межремонтный - трем.

Степень сложности и трудоемкость ремонтных работ, зависящие от конструктивных особенностей оборудования, оцениваются в категориях ремонтной сложности Р, которая показывает, во сколько раз трудоемкость ремонта данного оборудования выше или ниже трудоемкости условной единицы. В качестве условной ремонтной единицы, например, в мясной и молочной промышленности принято оборудование с трудоемкостью капитального ремонта 35 чел.-ч.

Категории ремонтной сложности оборудования указаны в нормативах отраслевых положений системы планово-предупредительного ремонта.

Трудоемкость ремонтных работ Тр рассчитывается по формуле:

Тр = Нвр * Р,

где Нвр - норма времени на ремонт (осмотр), чел.-ч.

Нормы времени установлены на одну условную ремонтную единицу по видам ремонтных работ (табл.10).

Таблица 10

| Технологическое оборудование | Нормы времени на ремонтные работы, чел.-ч | |||

| Капитальный | Сред-ний | Теку-щий | Осмотр | |

| Молочная промышленность | 35,0 | 21,0 | 7,0 | 1,0 |

| Мясная промышленность | 35,0 | 17,4 | 4,4 | 0,6 |

По нормам времени рассчитывается трудоемкость всего ремонтного цикла для каждой машины (аппарата).

Например, трудоемкость ремонтного цикла автомата для розлива молока в пакеты с категорией ремонтной сложности 17,6 и длительностью ремонтного цикла 18 месяцев (два средних ремонта, три текущих и 30 осмотров) составит

Тр = 17,6(35 + 21*2 + 7*3 + 1*30) = 2252,8 чел.-ч.

В состав ремонтных работ входят слесарные, станочные и прочие операции (сварочные, окрасочные и др.).

18.3. Планирование ремонтных работ

При планировании ремонтов составляют план-график ремонтных работ, рассчитывают плановую численность рабочих, определяют потребность в запасных частях и материалах, составляют сметы затрат на капитальный и средний ремонты.

План-график ремонта составляется для каждой единицы оборудования на год в соответствии со структурой и длительностью ремонтного цикла. При этом принимаются во внимание тип и сроки проведения последнего ремонта в предплановом (предыдущем) году. Точкой отсчета для построения графика является в таком случае последний ремонт.

План-график разрабатывается отделом главного механика предприятия и механиками цехов в конце каждого года по данным, отраженным в «формуляре» машины. На основе годового графика для организации оперативного руководства ремонтными работами составляется план ремонтов и осмотров на каждый месяц. В нем указываются конкретная дата остановки оборудования для ремонта и время простоев в ремонте.

Вначале определяется численность рабочих для межремонтного обслуживания, а затем численность рабочих, непосредственно занятых ремонтом оборудования.

Численность рабочих-ремонтников рассчитывается на основании плана-графика ремонтов и осмотров.

Среднесписочная численность ремонтников Чр определяется исходя из общей трудоемкости ремонтов оборудования за год и годового фонда рабочего времени одного рабочего:

Чр = Тоб/(Ф * К),

где Тоб - трудоемкость всех ремонтов (капитального, среднего, текущего) и осмотров, чел.-ч;

Ф - годовой эффективный фонд рабочего времени одного рабочего, ч;

К – коэффициент выполнения норм выработки.

В процессе планирования ремонтного производства определяют продолжительность простоя оборудования в ремонте, которая зависит от вида ремонта, категории сложности, количества рабочих и технологии ремонта. С целью максимально сократить простои оборудования в ремонте составляется ведомость дефектов, проводятся организационно-технические мероприятия по обеспечению ремонтных работ необходимой документацией, запасными частями и материалами, подготавливаются подъемно-транспортное оборудование и оснастка.

Планирование количества необходимых запасных деталей для оборудования должно предусматривать наличие определенного запаса. Детали, хранящиеся на складе, должны обеспечивать потребность предприятия для всех видов работ в плановом периоде по техническому уходу и ремонту оборудования.

Потребность в материалах (цветные металлы, смазочные масла, ветошь и др.) на ремонтно-эксплуатационные нужды определяется по утвержденным нормам расхода материалов для основных видов технологического оборудования.

Для определения суммы затрат на выполнение работ по ремонту и техническому уходу за оборудованием составляют сметы отдельно на капитальный ремонт и отдельно на средний ремонт, проводимый с периодичностью более одного года.

В сметы затрат включают расходы по следующим статьям:

· основная и дополнительная заработная плата рабочих;

· сырье, основные материалы, полуфабрикаты и покупные изделия;

· электроэнергия, пар и топливо;

· расходы по обслуживанию производства и управлению ремонтным хозяйством.

Основная заработная плата ремонтных рабочих определяется исходя из часовой тарифной ставки и трудоемкости выполняемых работ. Дополнительная заработная плата начисляется за качественное выполнение работ и сокращение против плановых сроков простоя оборудования в ремонте.

Затраты на сырье, основные материалы, полуфабрикаты и покупные изделия можно измерить методом прямого счета. Однако в целях упрощения расчетов при составлении сметы затраты по этой статье определяются в процентах от заработной платы рабочих по типам ремонтов. Так, в молочной промышленности стоимость материалов для капитального ремонта автоматизированных пластинчатых пастеризаторов-охладителей составляет примерно 25% заработной платы рабочих.

Затраты на электроэнергию, пар и топливо для технологических нужд определяются по нормам в соответствии с установленной мощностью двигателей оборудования ремонтного цеха.

Расходы по обслуживанию производства и управлению устанавливаются в процентах от основной заработной платы рабочих-ремонтников.

Для изношенного и морально устаревшего оборудования необходимо проводить расчеты экономической целесообразности капитального ремонта или модернизации. При этом технико-экономические показатели до и после ремонта (модернизации) сравнивают с показателями аналогичного нового оборудования, определяют срок окупаемости капитальных затрат по сравниваемым вариантам.

18.4. Методы выполнения ремонтных работ

Выбор методов и способов организации ремонтных работ зависит от размеров предприятия, количества технологического оборудования и оснащенности ремонтного производства.

Различают централизованный, децентрализованный и смешанный методы выполнения ремонтных работ.

При централизованном методе все виды ремонтных работ, изготовление запасных частей и модернизация оборудования осуществляются силами специализированного ремонтно-механического цеха, подчиненного главному механику предприятия.

Децентрализованный метод предусматривает выполнение ремонтно-механическим цехом наиболее трудоемких капитальных и средних ремонтов, а остальные работы по ремонту и техническому уходу выполняются силами цеховых ремонтных баз под руководством механика цеха.

Сущность смешанного метода заключается в том, что технический уход, текущий и средний ремонты выполняются цеховыми ремонтными базами, а капитальный — механическим цехом предприятия.

Наиболее прогрессивным является централизованный метод организации ремонта, способствующий повышению эффективности ремонтного производства. В условиях централизации появляются предпосылки массового проведения ремонтных работ, повышения механизации трудоемких процессов, внедрения наиболее прогрессивных форм организации труда, прогрессивной технологии.

В зависимости от технологии выполнения ремонтных работ различают индивидуальный, узловой, последовательно-узловой и агрегатный способы ремонта.

При индивидуальном способе узлы и детали, снятые при разборке оборудования, ремонтируют и устанавливают на прежнее место. Этот способ малоэффективен и применяется для оборудования, имеющегося на предприятии в малом количестве.

Узловой способ ремонта предусматривает замену неисправных узлов на заранее отремонтированные или изготовленные, что позволяет сократить время простоя оборудования в ремонте до минимума.

Последовательно-узловой способ характеризуется последовательной заменой узлов в машине в зависимости от сроков их службы.

Наиболее прогрессивным является агрегатный способ ремонта, предусматривающий снятие с фундамента и замену всей машины на уже отремонтированную.

Пути улучшения организации ремонта оборудования. Важнейшим направлением совершенствования организации ремонта оборудования является улучшение снабжения предприятий необходимыми запасными частями, изготовляемыми в централизованном порядке машиностроительными заводами. Следует иметь в виду, что в условиях централизации и специализации производства изготовление запасных частей обходится в 3-5 раз дешевле, чем в условиях ремонтного хозяйства предприятий пищевой промышленности.

18.5. Организация энергетического хозяйства

Производство продукции, осуществление всей хозяйственной деятельности предприятий пищевой промышленности связано с потреблением большого количества электроэнергии, тепла, холода, сжатого воздуха и других видов энергии. Для обеспечения производственного процесса всеми видами энергии на предприятиях имеется энергетическое хозяйство, в состав которого входят тепловое, электрическое и компрессорное хозяйства.

Руководство энергетическим хозяйством осуществляет главный инженер, отделы главного энергетика (на крупных предприятиях) или главного механика.

Основными задачами организации энергетического хозяйства являются обеспечение бесперебойного снабжения основного и вспомогательного производства всеми видами необходимой энергии, совершенствование производства энергии и снижение ее себестоимости, соблюдение режима экономии энергии, постоянное повышение энерговооруженности труда.

При решении этих задач учитывают особенности, обусловленные характером процесса производства и потребления энергии. Следует отметить, что энергию нельзя произвести в запас, поскольку производство и потребление ее происходят одновременно. Кроме того, потребление энергии происходит неравномерно в течение суток, месяца, года. Поэтому производительность энергетического хозяйства должна быть рассчитана на максимальное потребление и обеспечена резервами мощности необходимого оборудования или возможностью получения основных видов энергии со стороны.

Различают три системы организации энергетического хозяйства: централизованная, децентрализованная и смешанная.

При централизованной системе все виды энергии предприятие получает со стороны от специализированных организаций по выработке тех или иных видов энергии (ТЭЦ, централизованные компрессорные хозяйства, централизованный газопровод и т. п.).

При децентрализованной системе предприятие производит все виды необходимой энергии собственными силами в необходимом количестве.

Наиболее эффективной является смешанная система обеспечения предприятий энергией. Предприятие получает электроэнергию, воду и газ из централизованных районных (городских) сетей. Пар, холод и сжатый воздух производятся собственными силами, поскольку их транспортировка на значительные расстояния связана с большими потерями в трубопроводах.

Тепловое хозяйство обеспечивает предприятие паром и горячей водой. Технологические процессы как мясной (обработка шерстных субпродуктов, шпарка свиных туш, производство колбасных изделий, консервов, вытопка жира), так и молочной промышленности (производство цельномолочной продукции, творога, сметаны, сыров, сгущенного молока) требуют большого количества пара и горячей воды, холода, газа.

Пар и горячая вода в значительных количествах расходуются на отопление производственных и бытовых помещений, а также на хозяйственные нужды предприятий (прачечные, душевые, столовые).

В состав теплового хозяйства входят котельная установка с теплосетями, теплосиловые установки и различные тепловые аппараты. Мощность котельной установки и количество паровых котлов определяются в соответствии с потребностями производства. Для работы котельных установок может использоваться различное топливо: твердое (уголь, торф, дрова), жидкое (мазут) и газообразное (природный газ). Наиболее экономичны газифицированные котельные, работающие на природном газе: улучшаются условия труда и санитарно-гигиеническое состояние предприятия, сокращаются расходы по завозу топлива. Кроме того, потери тепла при сжигании газа в несколько раз меньше, чем при сжигании других видов топлива.

Планирование потребности в тепловой энергии осуществляется в соответствии с заданием по выпуску продукции и действующими удельными нормами расхода. Удельная норма расхода тепловой энергии — это максимально допустимое количество тепла, необходимое для производства единицы продукции, установленное с учетом наиболее рациональных организационно-технических условий производства. Нормы расхода горячей воды и пара устанавливаются на производство продукции по видам (мясо, субпродукты, колбасные изделия, мясные консервы, питьевое молоко, молочные консервы, сыры и др.), на различные тепловые аппараты, рабочие места, а также по предприятию в целом.

Плановая потребность предприятия в горячей воде и паре рассчитывается отдельно на технологические цели по действующим нормам и отдельно на хозяйственные нужды и отопление помещений.

Эффективность организации теплового хозяйства характеризуется себестоимостью вырабатываемого пара и расходом тепловой энергии на производство единицы продукции. В себестоимость пара включаются затраты на топливо, воду, вспомогательные материалы, заработную плату работников котельных установок с отчислениями на социальное страхование, электроэнергию, расходы по содержанию, эксплуатации и амортизации оборудования теплового хозяйства. На предприятиях, получающих тепловую энергию со стороны, себестоимость складывается из стоимости этой энергии, стоимости материалов и запасных частей для эксплуатации и текущего ремонта паропроводов, основной и дополнительной заработной платы с отчислениями на социальное страхование рабочих теплоцеха и других расходов теплового хозяйства.

Вода может подаваться на предприятие либо из собственного водопровода, либо из коммунального. При использовании воды из собственного водопровода в себестоимость воды включают расходы по содержанию и текущему ремонту артезианских скважин, оборудования, водохранилищ и магистралей. При водоснабжении предприятий из коммунального водопровода себестоимость воды слагается из стоимости воды по тарифу, стоимости очистки сточных вод, расходов на содержание, ремонт и обслуживание водопровода и канализации.

Важным направлением снижения себестоимости тепловой энергии является уменьшение расхода ее на производство продукции. Первоочередное значение имеют плановая работа по сокращению потерь тепла при производстве и транспортировке пара по трубопроводам, снижение потерь тепла при сгорании топлива с уходящими газами в окружающую среду. В целях экономии производственного тепла целесообразно вторичное использование отработавшего пара для подогрева воды, отопления производственных и бытовых помещений. Рабочая температура пара и горячей воды должна поддерживаться на заданном уровне средствами автоматизации процесса сгорания топлива в котельной установке. Расход тепловой энергии необходимо контролировать регистрирующими приборами (водомерами, манометрическими термометрами).

Электрическое хозяйство включает в себя трансформаторные подстанции, электрические сети, электродвигатели, приборы автоматизации и сигнализации. На предприятиях пищевой промышленности электроэнергия, как правило, получается в необходимом количестве со стороны и преобразовывается с помощью трансформаторов.

Потребность предприятия в электроэнергии (на год, месяц, сутки) определяется исходя из планового задания производства продукции и удельных норм расхода энергии на технологические и двигательные цели. Потребность электроэнергии на освещение и вентиляцию планируется в соответствии с мощностью установленных приборов и количеством часов их работы. В связи с неуклонным повышением уровня механизации и автоматизации производственных процессов значительно увеличивается потребление электроэнергии на приведение в действие силового оборудования. Поэтому одной из важнейших задач рациональной организации электрического хозяйства на предприятии является повышение коэффициента использования силового оборудования.

Экономия электроэнергии достигается систематическим контролем за состоянием электродвигателей, устранением холостого хода оборудования, правильным подбором электродвигателей в соответствии с мощностью оборудования, своевременным ремонтом электрооборудования. Значительная экономия электроэнергии достигается также правильной организацией режима освещения бытовых помещений предприятия, выбором осветительных приборов и их размещением.

Для контроля за потреблением электроэнергии и определения ее расхода на отдельные виды вырабатываемой продукции в цехах и на производственных участках установлены электросчетчики.

В себестоимость электроэнергии включаются ее стоимость по установленным тарифам, оплата за установленную мощность трансформаторной подстанции, расходы по обслуживанию, ремонту и содержанию электрического хозяйства, основная и дополнительная заработная плата с отчислениями на социальное страхование рабочих электрохозяйства, амортизационные отчисления от стоимости основных средств электрохозяйства. В качестве калькуляционной единицы при расчете себестоимости электроэнергии принят 1 кВт-ч.

В состав электрического хозяйства входят аккумуляторные участки, предназначенные для зарядки, ремонта и замены электроаккумуляторов внутризаводского транспорта (электротележки, электропогрузчики, автомашины), а также слаботочное электрохозяйство (60 В) с радиосетью для осуществления внутризаводской связи и радиовещания.

Компрессорное хозяйство представлено компрессорным цехом (участком) и предназначено для обеспечения холодильника и технологических цехов искусственным холодом, а также сжатым воздухом.

На предприятиях пищевой промышленности большое количество холода потребляется в технологических процессах, для хранения сырья, готовой продукции и полуфабрикатов. Поэтому экономия затрат на выработку холода является важным фактором снижения себестоимости производства продукции.

Основным показателем, характеризующим эффективность организации компрессорного хозяйства, является себестоимость холода. В нее включаются затраты на сырье и основные материалы (аммиак или фреон, хлористый кальций), воду и электроэнергию, заработную плату с отчислениями на социальное страхование машинистов компрессорных установок, амортизацию и другие расходы по обслуживанию и управлению компрессорным цехом. Более 50% затрат в себестоимости холода составляет электроэнергия.

Планирование расхода холода осуществляется в соответствии с планом производства и удельными нормами расхода холода на охлаждение, замораживание и холодильное хранение продуктов.

Затраты на выработку холода можно снизить путем уменьшения утечек аммиака из системы, сокращения теплопритоков в холодильные камеры, улучшения теплоизоляции коммуникаций, автоматизации компрессорных установок и т. п. В целях сокращения потерь искусственного холода при транспортировке в коммуникациях компрессорный цех размещается в непосредственной близости от основного потребителя холода (холодильника).

Важным направлением снижения затрат на выработку холода является использование естественного холода и принудительной вентиляции в холодный период года. Наружный воздух подается в охлаждаемые помещения с помощью мощных вентиляторов, на время работы которых автоматически отключаются компрессорные установки. С увеличением температуры наружного воздуха включаются компрессорные установки и прекращается работа вентиляторов. Это позволяет уменьшить затраты электроэнергии на выработку холода и увеличить моторесурс компрессоров.

Рациональная организация энергетического хозяйства предусматривает равномерное распределение потребления энергии предприятием в течение всей смены для уменьшения ее суммарной величины в часы максимальной нагрузки. Для этого составляют часовые графики потребности в энергии по участкам к цехам, всему предприятию в целом. Потребность в различных видах энергии сопоставляют с часовой производительностью ее источников. Если потребность в отдельные часы превышает производительность источников энергии, то предусматривают выполнение наиболее энергоемких операций в часы минимального энергопотребления данной или другой смены.

18.6. Организация складского и тарного хозяйства

Предприятия пищевой промышленности в процессе производства продукции потребляют сырье, основные и вспомогательные материалы, полуфабрикаты, используют запасные части для ремонта оборудования, инструменты, тару, другие предметы и орудия труда. Для бесперебойного снабжения производственного процесса необходимыми материальными ресурсами и обеспечения их сохранности предназначено складское хозяйство.

Основными задачами складского хозяйства являются своевременный прием от поставщиков и оформление материальных ценностей, обеспечение сохранности количества и качества материальных ценностей; своевременное и бесперебойное снабжение производства всеми необходимыми видами сырья и материалов; создание необходимых запасов материальных ценностей; оперативный учет и оформление складских операций; снижение затрат на выполнение складских операций.

При организации складского хозяйства учитываются характер производства, физико-химические свойства грузов и требования к их хранению (температура, влажность, наличие вентиляции, пожарная безопасность). Например, помещения для хранения соли, соды, сахара должны быть сухими и проветриваемыми, а склады горюче-смазочных материалов должны находиться в пожаробезопасных местах.

В зависимости от условий хранения материальных ценностей различают специальные и универсальные склады. В специальных складах хранится только один определенный вид материалов, требующий индивидуальных условий, хранения, а в универсальных могут находиться одновременно различные материальные ценности (запасные части, инструменты, спецодежда и т. п.).

Складские помещения классифицируют по их назначению в процессе производства и реализации продукции: снабженческие, производственные, сбытовые. В зависимости от масштабов и объема работ различают цеховые и общезаводские склады.

В снабженческих складских помещениях хранятся материальные ценности, поступающие со стороны и необходимые для обеспечения производства сырьевыми и материальными ресурсами.

Производственные склады предназначены для хранения полуфабрикатов собственного приготовления, запасных частей, инструментов и т. п. Как правило, они находятся в производственных цехах предприятий.

К сбытовым складам относятся помещения для хранения готовой к реализации продукции и отходов производства.

Цеховые склады предназначены для обеспечения работы отдельных цехов конкретным видом сырья или материалов (склад стеклотары, склад специй и т. п.).

На общезаводских складах сосредоточиваются сырье или материалы для направления затем непосредственно в производство или цеховые склады.

В пищевой промышленности различают три основных типа конструкций складов: открытые, полузакрытые и закрытые. Открытые склады представляют собой оборудованные площадки с асфальтовым, бетонным или деревянным настилом и предназначены для хранения материальных ценностей, не требующих защиты от атмосферных осадков (лес, стройматериалы, металлоконструкции и т. п.). На полузакрытых складах материальные ценности находятся на площадках под навесами. Закрытыми складами являются помещения с определенным температурно-влажностным режимом (охлаждаемые или отапливаемые) .

Количество складов, их площадь и типы зависят от производственных особенностей предприятия. Грузовая емкость складских помещений G рассчитывается на максимальное количество подлежащих одновременному хранению материальных ценностей (грузов). Площадь складов подразделяется на общую и полезную, занятую непосредственно хранящимися грузами. Отношение полезной площади к общей называется коэффициентом использования площади. Его величина обусловливается характером грузов и условиями их хранения. Например, при хранении грузов в таре коэффициент использования площади склада составляет 0,7—0,75, при хранении на стеллажах — 0,5—0,6.

К складским операциям относят погрузку, выгрузку и перемещение большого количества грузов. Поэтому одним из условий рациональной организации складского хозяйства является внедрение средств механизации и автоматизации погрузочно-разгрузочных работ. Складские помещения следует оборудовать удобными подъездными путями и погрузочно-разгрузочными площадками. Наибольшие предпосылки для механизации и автоматизации создают концентрация и специализация складского хозяйства. Хранение материальных ценностей осуществляется на стеллажах в ящичной таре и с помощью кранов-штабелеров обеспечивается автоматический поиск ячеек по команде с пульта управления, расположенного в кабине оператора.

Материальные ценности принимает кладовщик по приходным актам в присутствии лица, доставившего груз. Приходные акты, отражающие количество и качество груза каждого вида, направляются в бухгалтерию для централизованного учета. Качественные показатели груза (например, жирность и кислотность молока, механическая загрязненность и т. п.) могут определяться лабораторными анализами для установления соответствия полученных материальных ценностей техническим условиям или стандартам.

Принятые после оформления документов материальные ценности размещают на складах с учетом требований сохранности количества и качества, минимальных трудовых затрат на перемещение груза. На каждый вид груза оформляется отдельная карточка, в которой отражаются поступление и выдача материалов в натуральном выражении.

Бухгалтерия предприятия для учета и анализа работы складского хозяйства совместно с персоналом складов не реже одного раза в год проводит инвентаризацию материальных ценностей, в ходе которой выявляют реальное наличие грузов и соответствие учетным данным.

Ответственность за организацию работы складского хозяйства, обеспечение материальными ценностями, движение материалов, создание необходимых запасов и реализацию продукции со складов возлагается на отделы материально-технического снабжения и сбыта. Штаты персонала складов определяются в зависимости от трудоемкости выполняемых операций и уровня механизации и автоматизации складских операций.

Задачами тарного хозяйства являются приобретение или изготовления тары, ее учет и хранение, а также ремонт. В пищевой промышленности применяется большое количество самой разнообразной тары, классифицируемой в зависимости от различных факторов.

По конструктивно-механическим свойствам различают жесткую тару, устойчивую к внешним нагрузкам (деревянные или металлические ящики, фляги, бочки), полужесткую тару, частично деформирующуюся, но сохраняющую свою основную форму (проволочные и полиэтиленовые ящики, плетеные корзины для бутылей), и мягкую тару, принимающую определенную форму после наполнения продуктом (полиэтиленовые и бумажные пакеты, тканевые мешки и т. п.).

В зависимости от сферы применения тара подразделяется на внешнюю, предназначенную для транспортирования пищевой продукции в торговую сеть, и внутреннюю, используемую для фасовки продукции и реализации непосредственно потребителю.

В процессе эксплуатации одни виды тары могут использоваться многократно, возвращаясь на предприятие для повторной загрузки (стеклянные бутылки, деревянные и металлические ящики, фляги и т. п.),— многооборотная тара, а другие — только один раз (бумажные и полиэтиленовые пакеты, картонные коробки, жестяные банки, формочки и стаканчики из фольги, полистирола ит. п.) — однооборотная тара.

По технологическому признаку тару подразделяют на универсальную (ящики, бочки, фляги и т. п.) и специализированную (плетёные из проволоки ящики и корзины для молочных продуктов, деревянные ящики с лотками для котлет и т. п.).

На многих предприятиях собственными силами изготовляется деревянная тара для удовлетворения собственных потребностей (ящики, бочки, картонные коробки). Изготовление деревянной тары производится в бондарно-ящичном цехе.

Большая часть тары для мелкой фасовки продукции изготовляется на специальных машинах, входящих в состав технологических линий, из мягких материалов (двух- или трехслойной бумаги и полиэтилена, полистирола, картона и т. п.). Изготовлением жестяных банок для консервов занимается жестянобаночный цех.

Стеклянная тара, возвращаемая на предприятия из торговой сети, подвергается тщательной сортировке и мойке. Общая потребность производства может удовлетворяться новой тарой, получаемой со стекольных заводов.

Потребность в таре рассчитывается по нормам расхода тарных материалов (или тары) в соответствии с плановым заданием предприятия по производству продукции. При этом учитывается повторное использование возвратной тары, подлежащей ремонту, что позволяет снизить трудовые и' материальные затраты.

При определении потребности в таре многоразового использования учитывается количество полных ее оборотов в планируемом периоде.

Прогрессивным направлением совершенствования тарного хозяйства являются централизация производства тары, разработка наиболее экономичных конструкций, создание унифицированной тары. Применение бестарного способа перевозок, использование поддонов различной конструкции, строп-пакетов и т. п. позволяет в 2—3 раза снизить трудовые затраты на погрузочно-разгрузочные работы.

18.7. Организация внутризаводского транспорта

Технологические процессы предприятий пищевой промышленности требуют перемещения большого количества разнообразных грузов (сырья, материалов, полуфабрикатов, тары, топлива, готовой продукции и т. п.). В течение рабочей смены грузы подвергаются многократным перемещениям в основных и вспомогательных цехах, погрузке, выгрузке, складированию в местах созревания и накопления готовой продукции и на холодильниках. Операции по перемещению грузов, характеризующиеся высокой трудоемкостью, выполняются с помощью машин, механизмов и приспособлений, называемых транспортными средствами. От правильной организации функционирования всей совокупности транспортных средств, представляющей собой транспортное хозяйство, зависит бесперебойная, ритмичная работа предприятия.

Основными задачами транспортного хозяйства являются обеспечение четкого и бесперебойного перемещения грузов без нарушения их сохранности, оптимальное использование всех видов транспортных средств, максимальная механизация и автоматизация транспортных и погрузочно-разгрузочных операций, рост производительности труда транспортных рабочих, снижение себестоимости услуг по перемещению грузов.

В зависимости от назначения перевозок и характера применяемых транспортных средств транспорт подразделяют по назначению, видам и принципу действия.

По назначению транспорт разделяют на внешний, межцеховой, внутрицеховой и внутрискладской. Внешний транспорт (железнодорожный подвижной состав, обычный и специализированный автотранспорт) обеспечивает предприятие сырьем, материалами и топливом, а также осуществляет вывоз готовой продукции и отходов производства. Межцеховой транспорт (электротележки, автомобильный транспорт, подъемники, транспортеры, подвесные пути) служит для перемещения грузов в пределах территории предприятия между различными цехами, а также между цехами и складами (холодильником). Внутрицеховой транспорт (электротележки, подъемники, трубопроводы, подвесные пути, различные транспортеры и тележки) предназначен для выполнения транспортных операций, обусловленных технологическим процессом в пределах отдельных цехов. Внутрискладской транспорт (электро- и автотележки, штабелеры, погрузчики, подвесные пути и транспортеры) осуществляет операции, связанные с приемом на хранение и отпуском, а также с перемещением грузов в складских помещениях (холодильнике).

В зависимости от сферы применения и специфических условий эксплуатации транспорт разделяют по видам: железнодорожный, безрельсовый, механический и водный. Железнодорожный транспорт (локомотивы, специализированные вагоны для транспортировки сырья и продукции, цистерны) используется для внешних перевозок. Безрельсовый транспорт (автомобили, тракторы, автокары, электрокары, погрузчики) предназначен для межцеховых, внутрицеховых и внутрискладских перевозок грузов. Механический транспорт (мостовые краны и кран-балки, подвесные конвейерные пути, лифты, тележки, транспортеры, трубопроводы, спуски) служит для меж- и внутрицехового, внутрискладского перемещения грузов. Водный транспорт (баржи, буксиры, катера) предназначен для внешних перевозок и используется вблизи водных магистралей.

По принципу действия транспорт подразделяют на прерывный (железнодорожный транспорт, автомобили, электротележки, погрузчики) и непрерывный (конвейеры, транспортеры, трубопроводы).

При выборе вида и принципа действия транспорта учитываются характер перемещаемых грузов, частота подачи тех или иных материалов в цехи или на склад (холодильник), строительная конструкция и взаимное расположение цехов. Одновременно определяются грузоподъемность, скорость и маневренность транспортных средств, масса груза. Прежде всего, проверяется возможность применения непрерывного транспорта как наиболее рационального. Для транспортировки, например, молока между цехами молочного завода используют трубопроводы, а для перемещения туш и полутуш из цеха убоя скота на холодильник - подвесные конвейеры.

В цехах и на участках, где в течение производственного процесса происходит изменение физического состояния грузов и направленности их движения, применяется транспорт прерывного действия. Например, в колбасном цехе транспортировка грузов между некоторыми производственными участками осуществляется транспортом прерывного действия — электротележками.

Одной из главных задач организации внутризаводского перемещения грузов является выбор маршрута и системы движения транспортных средств. Правильная организация работы транспорта предусматривает разработку постоянных прямолинейных маршрутов перевозок и отсутствие встречных потоков грузов.

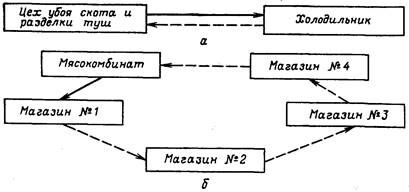

Различают две основные системы перевозок: маятниковая и кольцевая (рисунок 5).

Рис. 5. Система перевозок грузов: а — маятниковая; б — кольцевая

Маятниковая система характеризуется движением транспортных средств между двумя пунктами. Возможны два варианта маятниковой системы: одно- и двусторонняя. В первом варианте грузы перемещаются в одном направлении, а транспортные средства возвращаются порожняком. Во втором варианте движение транспортных средств в прямом и обратном направлениях между двумя пунктами осуществляется с грузами. Наиболее эффективной является двусторонняя система перевозок, так как транспортные средства используются на 85—95%.

При кольцевой системе транспортные средства осуществляют перемещение грузов по замкнутому маршруту между несколькими пунктами без холостых пробегов. Для кольцевой системы характерно не менее трех пунктов и более, связанных последовательной передачей грузов от одного к другому с возвратом транспорта в начальный пункт.

Примером кольцевой системы перевозок грузов является завоз мясных и молочных продуктов в торговые точки. При доставке продуктов в пункты назначения транспортное средство загружается высвободившейся тарой.

Кольцевая система перевозки грузов является наиболее эффективной, поскольку позволяет в 2—3 раза повысить использование грузоподъемности транспортных средств.

При маятниковой системе перевозок коэффициент использования пробега равен 0,5, а при кольцевой — 0,8 и более.

При определении времени работы транспортных средств в течение смены (суток) рабочее время делят на длительность одного рейса.

Потребность в транспортных средствах рассчитывается в зависимости от величины грузового потока. Грузовым потоком называется суммарное количество грузов, перемещаемых по конкретному маршруту за определенный промежуток времени.

Количество транспорта прерывного действия определяют исходя из величины грузового потока, паспортной грузоподъемности транспортных средств, коэффициента использования грузоподъемности, продолжительности одного рейса и фонда времени работы в планируемом периоде. Например, объем внутрицеховых перевозок за сутки 18 т, грузоподъемность электротележки 0,5 т, продолжительность одного рейса 0,75 ч, коэффициент использования грузоподъемности 0,85, фонд времени работы за сутки 16 ч. Необходимое количество электротележек составит:

(18 * 0,75)/(0,85 * 0,5 * 16) = 2

Потребность в транспортных средствах непрерывного действия определяется исходя из величины грузового потока, часовой производительности транспортного средства и фонда времени работы в планируемом периоде. Например, грузовой поток участка за смену 10 т, часовая производительность ленточного транспортера 1,25 т, фонд времени работы за смену 8 ч. Потребность в транспортерах составит:

10/(8 * 1,25) = 1

На основании расчетов плановой потребности в транспортных средствах определяют затраты на их приобретение, содержание и эксплуатацию. Капитальные затраты на организацию транспортного хозяйства включают стоимость транспортных средств, затраты на их доставку и монтаж на местах эксплуатации, а также затраты на сооружение сопряженных объектов (зарядные станции, склады горюче-смазочных материалов).

Обобщающим показателем, отражающим эффективность организации транспортного хозяйства, является себестоимость перевозки 1 т грузов или 1 т-км. Себестоимость перевозок рассчитывают отдельно для доставки грузов централизованным транспортом и отдельно собственным транспортом по каждому виду груза и грузопотоку.

В себестоимость перевозки грузов централизованным транспортом включают плату по тарифам на перевозку транспортным предприятием и расходы на погрузочно-разгрузочные работы. Тарифами установлена плата за перевозку 1 т груза в зависимости от класса (вида) груза и расстояния перевозки. При использовании специализированного транспорта (автофургоны, автоцистерны, изотермические вагоны и т. п.) в себестоимость включают соответствующие надбавки к тарифу на перевозку.

Себестоимость перевозки грузов собственным транспортом складывается из затрат на эксплуатацию и содержание транспортных средств, а также из затрат на погрузочно-разгрузочные работы.

Лекция "3 Поль Пуарэ" также может быть Вам полезна.

Затраты на эксплуатацию и содержание транспортных средств предприятия включают как постоянные, так и переменные расходы. К постоянным относятся расходы на содержание транспортного цеха — заработная плата административно-управленческого персонала, затраты на содержание и ремонт зданий, сооружений, подъездных путей. Переменными расходами являются заработная плата транспортных рабочих, стоимость горюче-смазочных материалов, расходы на текущий ремонт и амортизацию транспортных средств.

Затраты на погрузочно-разгрузочные работы складываются из заработной платы грузчиков, расходов на содержание и текущий ремонт, амортизацию машин и механизмов, используемых для погрузки и разгрузки.

Планирование работы внутризаводского транспорта основывается на годовых и квартальных планах грузооборота и объема погрузочно-разгрузочных работ предприятия.

Под грузооборотом предприятия понимается общее количество перемещаемых (прибывающих, отправляемых) на его территории грузов в единицу времени (смену, сутки, месяц, квартал, год).

Объем погрузочно-разгрузочных работ предприятия определяется исходя из грузооборота и характеризуется количеством погруженных и выгруженных физических тонн грузов.

Повышение эффективности транспортного хозяйства достигается совершенствованием организации и планирования перевозок, улучшением его технической базы.