Рабочие процессы двигателей

1.2. Рабочие процессы двигателей

Характер процессов, формирующих рабочий цикл ДВС, зависит от принципов организации газообмена, способа организации смесеобразования (внешнее или внутреннее) и воспламенения (от искры или от сжатия).

1.2.1. РАБОЧИЕ ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ

С ИСКРОВЫМ ЗАЖИГАНИЕМ

Используемое топливо – бензин представляет собой смесь низкокипящих углеводородов, в которой совокупная массовая доля формирующих их химических элементов составляет в среднем: qc – 0,855 и qн – 0,145. Для сжигания 1 кг топлива такого элементного состава необходимо количество кислорода, которое содержится в l0 =14,9 кг воздуха.

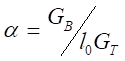

Топливовоздушная смесь в зависимости от режима работы двигателя имеет различное относительное содержание топлива и воздуха (различное «качество»). Качество ТВС оценивается коэффициентом избытка воздуха a, который представляет собой отношение количества воздуха, содержащегося в смеси, Gв к тому его минимальному количеству, которое требуется для полного сгорания всего находящегося в ней топлива Gт:

При a = 1 воздуха в смеси ровно столько, сколько необходимо для полного сгорания всего находящегося в ней топлива (стехиометрическая смесь).

Рекомендуемые материалы

При a < 1 (богатая топливом смесь) воздуха меньше, чем необходимо для полного сгорания находящегося в ТВС топлива.

При a >1 (бедная смесь) в ТВС имеется избыток воздуха.

Рабочий процесс двигателя принято анализировать по индикаторной диаграмме, представляющей собой зависимость давления в цилиндре двигателя р от текущего объема надпоршневого пространства V (см.. рис. 1.3).

Такт I (впуск) реализуется при повороте кривошипа от 0 до 180°, чему соответствует изменение объема надпоршневого пространства от Vс (объем камеры сгорания) при φ = 0° (ВМТ) до Vа = Vс + Vh (полный объем цилиндра) при φ = 180° (НМТ). Объем Vh называют рабочим объемом цилиндра.

В действительном цикле понятия «такт» и «процесс» не совпадают вследствие того, что для лучшей организации процессов газообмена клапаны открываются до начала соответствующего такта и закрываются после его завершения.

Перед началом впуска в объеме камеры сгорания Ус находятся продукты сгорания, оставшиеся от предыдущего цикла, которые называются остаточными газами. Заполнение свежим зарядом цилиндра (линия ра на диаграмме) происходит из-за разрежения, создаваемого движущимся в сторону НМТ поршнем.

Давление ра в конце такта впуска (точка а) определяется гидравлическими потерями во впускном такте, величина которых зависит от скоростного и нагрузочного режимов работы двигателя (от скорости перемещения ТВС по впускному тракту и от степени открытия дроссельной заслонки). На режиме номинальной мощности (дроссель открыт полностью, и частота вращения коленчатого вала равна номинальной) рп = 0,08...0,09 МПа.

На температуру Та влияют теплообмен свежего заряда с элементами двигателя, формирующими впускную систему и камеру сгорания, и его охлаждение за счет затрат теплоты на испарение топлива. Для компенсации этих затрат в карбюраторном двигателе осуществляется специальный подогрев ТВС во впускном трубопроводе, ОГ или горячей жидкостью из системы охлаждения. Кроме того, температура свежего заряда в цилиндре увеличивается вследствие перемешивания его с горячими остаточными газами. На номинальном режиме в двигателе с искровым зажиганием превалирует подогрев свежего заряда и Та = 320...350 К.

Чем больше уровень гидравлических потерь, чем выше подогрев свежего заряда, чем больше количество продуктов сгорания осталось в цилиндре двигателя от предыдущего цикла, тем меньше свежего заряда разместится в цилиндре двигателя к концу процесса впуска. Совершенство организации процесса наполнения оценивается коэффициентом наполнения ηV представляющим собой отношение количества свежего заряда, поступившего в цилиндр в процессе наполнения, к тому его количеству, которое разместилось бы в рабочем объеме – Vh, (часть общего объема цилиндра – Vc заполнена остаточными газами), если бы температура и давление в конце впуска были бы равны температуре и давлению на входе во впускную систему (ра = рx); (Та = Тк).

Такт II работы двигателя (сжатие) осуществляется при повороте кривошипа на угол φ =180...360° (линия ас на диаграмме). На расчетные значения параметров рабочего тела в конце сжатия (точка с) в основном влияют их начальные значения (ра,, Та) и степень сжатия ε, равная отношению объемов Vа к Vс (ε = Vа / Vс)

При значениях ε = 6,5...12, характерных для современных бензиновых двигателей, ра = 0,9... 1,5 МПа, Тс = 550...750 К.

При реализации действительного цикла давление в конце процесса сжатия р'с > рс ; р'с = (1,15... 1,25) рс, что является следствием повышения давления в результате начавшегося процесса сгорания (точка f – момент искрового разряда в свече зажигания). Угловой интервал от момента подачи искры до прихода поршня в ВМТ называется углом опережения зажигания.

Такт III (φ = 360...540°) — такт расширения. Во время этого такта работы двигателя происходят сгорание основной доли поданного в цилиндр топлива, расширение рабочего тела и осуществляется полезная работа.

Вблизи ВМТ при повороте кривошипа на угол φ = 10 ...15° давление в цилиндре достигает максимума рz =3,5...6,5 МПа и соответственно возрастает температура рабочего тела до Тz = 2400...2800 К. Отношение λ.=рz/ рс называют степенью повышения давления. Для современных двигателей с искровым зажиганием λ = 3,6...4,2. По завершении такта расширения РТ имеет расчетные значения давления и температуры соответственно рb = 0,35...0,5 МПа, Тb= = 1400...1700 К.

Следует заметить, что в действительном цикле процесс расширения заканчивается раньше, чем поршень приходит в НМТ, из-за раннего начала открытия выпускного клапана.

Такт IV (φ=540...720°) — такт выпуска — осуществляется под давлением/>г=0,105...0,12 МПа, которое зависит от уровня гидравлических потерь в выпускной системе. Отработавшие газы покидают цилиндр при Г,=900...1ЮО К.

При термодинамическом расчете действительного цикла двигателей с искровым зажиганием принимается допущение, что основная доля теплоты при сгорании топлива выделяется вблизи ВМТ, т. е. при условиях, близких к условиям подвода теплоты при постоянном объеме (V=const).

1.2.2. РАБОЧИЕ ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО ДИЗЕЛЯ

Основной вид топлива, используемого в дизелях (дизтопливо), представляет собой смесь более высококипящих, чем в бензинах, углеводородов. Средний элементный состав по массе: gс = 0,872 и gн = 0,128. Для сжигания 1 кг топлива такого элементного состава требуется количество кислорода, содержащееся в l0 = 14,56 кг воздуха.

Типичная индикаторная диаграмма четырехтактного дизеля приведена на рис. 1.5. С целью обеспечения достаточной температуры для надежного самовоспламенения степень сжатия в дизелях назначается много большей, чем в двигателях с искровым зажиганием (ε = 14...23).

За первые 180° поворота кривошипа (φ = 0...180°) реализуется такт впуска. Характер протекания процесса наполнения цилиндров свежим зарядом (в дизеле это воздух) и значения параметров РТ в конце такта (точка а) определяются следующими факторами:

• гидравлические потери во впускной системе дизеля заметно меньше, чем в двигателях с искровым зажиганием (нет диффузора карбюратора и дроссельной заслонки), и они постоянны при изменении нагрузки на двигатель;

• во впускной системе нет отвода теплоты от свежего заряда при испарении топлива ввиду отсутствия последнего в свежем заряде дизеля, вследствие чего отпадает необходимость в специальном подогреве впускного трубопровода.

По этой причине давление в точке а в дизеле больше чем в двигателях с искровым зажиганием: ра = 0,085...0,092 МПа.

Температура Та в дизеле несколько ниже, чем в двигателях с искровым зажиганием (Та = 310...350 К), в основном из-за того, что при больших степенях сжатия к свежему заряду подмешивается относительно меньшее количество ОГ, имеющих к тому же более низкую температуру. Особенностью такта сжатия в дизеле (φ = 180...360°) являются более высокие, чем в двигателе с искровым зажиганием, термодинамические параметры рабочего тела в точке с: рс = 3,5...6,0 МПа, Тс = 700...900 К, что объясняется в основном большей величиной степени сжатия. В конце такта сжатия в камеру сгорания начинают впрыскивать топливо. Угол, на который повернется коленчатый вал от момента начала впрыскивания топлива до прихода поршня в ВМТ, называется углом опережения впрыскивания.

Вследствие начинающегося еще до ВМТ процесса сгорания давление в цилиндре р'с превышает расчетное значение рс: р'с = (1,05...1,15) р с.

Если в двигателе с искровым зажиганием после подачи искры процесс сгорания происходит в условиях заранее подготовленной достаточно однородной рабочей смеси, то в дизеле ее подготовка происходит за короткий интервал времени, предшествующий сгоранию топлива от начала подачи, при этом значительная его часть впрыскивается в цилиндр непосредственно в процессе сгорания Все это приводит к тому, что вблизи ВМТ в дизеле сгорает существенно меньшая часть всего подаваемого топлива и значительное его количество горит после ВМТ при заметном увеличении объема надпоршневого пространства. Поэтому при идеализации действительного цикла дизеля процесс сгорания моделируется выделением части теплоты при V = const, а другой части – при р = const.

В значительной мере следствием этого является то, что степень повышения давления λ = 1,4...2,2 меньше, чем аналогичная величина в двигателе с искровым зажиганием. Максимальное давление цикла в дизеле и соответствующая температура в точке z. pz = 6,0 ...10,0 МПа; Tz = 1800...2300 К. Более низкие значения Тz по сравнению с бензиновым двигателем являются в основном следствием большего значения коэффициента избытка воздуха.

Расчетные параметры РТ в конце такта расширения (точка b) pb = 0,2...0,4 МПа и Тb = 1000... 1200 К ниже, чем в двигателе с искровым зажиганием из-за более высокой степени расширения продуктов сгорания.

Такт выпуска (φ = 540...7200) каких-либо принципиальных особенностей не имеет. Давление в точке r (конец такта выпуска), определяется величиной гидравлических потерь в выпускной системе рr=0,105...0,12 МПа, а температура ниже, чем в двигателе с искровым зажиганием, Tr = 700...900 К, что объясняется более низкой температурой в конце такта расширения Тb.

1.2.3. РАБОЧИЕ ПРОЦЕССЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ

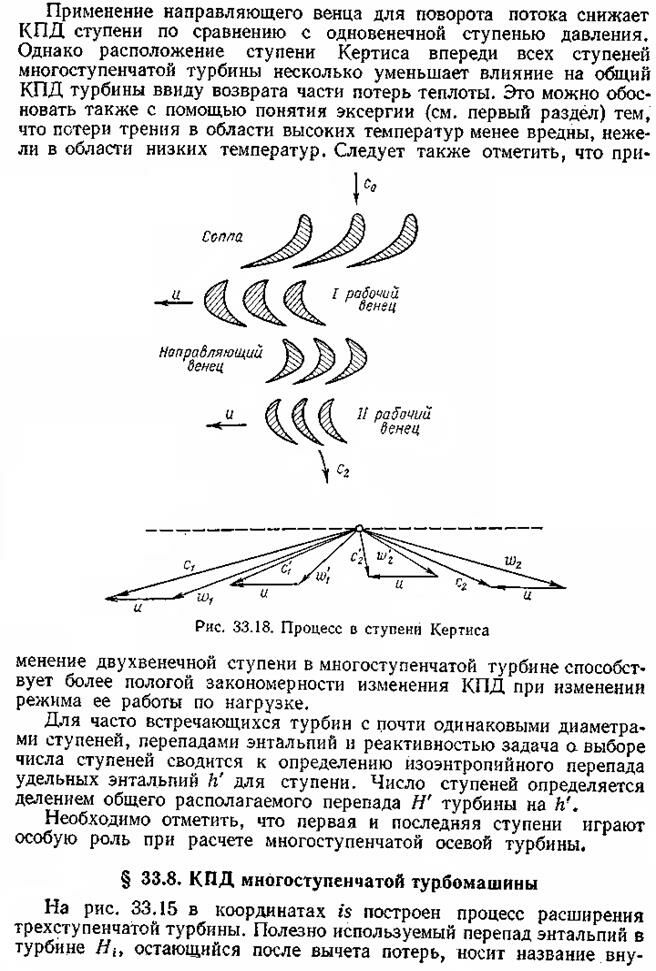

Действительный цикл двухтактного двигателя реализуется за два перемещения поршня между ВМТ и НМТ, что соответствует одному обороту коленчатого вала. Процессы сжатия, сгорания и расширения в двух- и четырехтактных двигателях принципиальных отличий не имеют, и особенности рабочих процессов этих двух типов двигателей заключаются в различных способах организации газообмена. На рис. 1.6 приведена схема двухтактного двигателя. Основу его конструкции составляют кривошипношатунный механизм 1, продувочный нагнетатель 2, выпускное 3 и продувочное 4 окна. Здесь же приведена его индикаторная диаграмма.

Первый такт (φ = 0...180°) состоит из следующих процессов: с' – z – часть процесса сгорания; z – 1 – процесс расширения. Точка 1 индикаторной диаграммы соответствует началу открытия поршнем выпускного окна 3, после чего начинается свободное истечение ОГ. При дальнейшем движении поршня в сторону НМТ он открывает продувочное окно 4 (точка 2 диаграммы), после чего вплоть до достижения НМТ (точка а диаграммы) через продувочное и выпускное окна осуществляется продувка цилиндра свежим зарядом, а давление в цилиндре устанавливается на уровне давления р„ создаваемого нагнетателем (рк >р0). Продувка продолжается и в начале второго такта работы двигателя (φ = 180...360°) при движении поршня к ВМТ до полного перекрытия поршнем продувочного окна осуществляется вытеснение части заряда, находящегося в надпоршневом пространстве (точка 4). Далее следует процесс сжатия 4 – f, в конце которого (точка f) в двигателе с искровым зажиганием подается электрическая искра, а в дизеле начинается впрыскивание топлива и происходит процесс сгорания.

Рис. 1.6. Схема и индикаторная диаграмма двухтактного двигателя

Отличительной особенностью двухтактного двигателя является то, что не весь рабочий объем цилиндра Vh используется для расширения; часть его Vп называемая потерянным объемом, используется для организации процессов газообмена. Отношение φп = Vп/Vh называется долей потерянного объема и в зависимости от схемы продувки φп =0,1...0,28. В связи с этим в двухтактных двигателях различают степени сжатия: действительную εд= =(Vc+V/h)/Vc и геометрическую ε =(Vc+Vh)/Vc.. Здесь V/h = Vh – Vп объем цилиндра, используемый для расширения рабочего тела. Очевидно, что ε > εд.

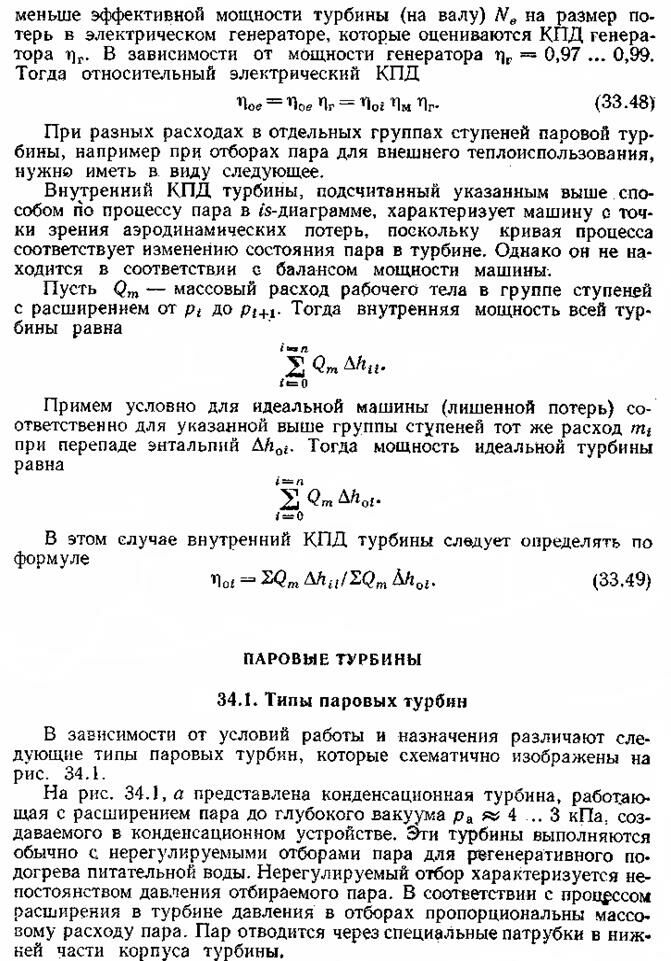

1.2.4. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС, ЭКОНОМИЧЕСКИЕ, ЭНЕРГЕТИЧЕСКИЕ И ЭКОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ ДВИГАТЕЛЯ

Энергетический баланс, приведенный на рис. 1.7, показывает, как энергия, которая могла бы выделиться при полном сгорании всего поданного в цилиндр двигателя топлива за цикл его работы Q1, разделяется на полезную (эффективную) работу Lе и на основные виды потерь (тепловые Qпот и механические Qм):

Если при совершении одного цикла двигателя в цилиндр подается (Gтц топлива, то Q1 = GтцHи , где Ни – низшая теплота сгорания. Часть теплоты Q1 идет на совершение индикаторной работы цикла Li, которая представляет собой избыточную работу, получаемую за такты сжатия и расширения (рис. 1.8):

В соответствии с этим Li представляется на индикаторной диаграмме заштрихованной площадью.

На практике в качестве показателя работоспособности цикла используется не индикаторная работа, которая определяется не только совершенством организации рабочих процессов, но и размерностью двигателя, а удельный показатель рi, представляющий собой индикаторную работу цикла, снимаемую с единицы рабочего объема рi = Li/Vh, который имеет размерность давления и называется средним индикаторным давлением.

Рис. 1.7. Энергетический баланс ДВС

Экономичность действительного цикла оценивается индикаторным КПД, показывающим, какая доля теплоты, введенной в цикл с топливом Q1, преобразуется в индикаторную работу ηi= Li/Q1 . Этот показатель характеризует уровень тепловых потерь в двигателе и с учетом того, что Li = Q1 – Qпот, ηi = 1 - Qпот/ Q1=1 – (Qохл+Qог +Qис)/ Q1.

Таким образом, возрастание любого вида потерь теплоты, будь то потери при теплообмене заряда с элементами, формирующими внутрицилиндровое пространство – Qохл (потери в окружающую среду, в основном в систему охлаждения), или потери теплоты, аккумулированной рабочим телом, покидающим цилиндр в процессе выпуска – Qог (потери с отработавшими газами), либо потери, связанные с неполным сгоранием поданного в цилиндр топлива – Qнс (потери теплоты из-за неполноты сгорания), вызывает уменьшение ηi.

Рис. 1.8. К определению индикаторной работы цикла

Индикаторная работа, получаемая за единицу времени, называется индикаторной мощностью Ni=Li/τц (τц – время реализации одного рабочего цикла). Если частота вращения коленчатого вала двигателя n,, мин-1, то величина, обратная (1/n), - время одного оборота в минутах и 60/n — в секундах. В этом случае τц=(60/n) 0,5τ, где τ - коэффициент тактности, равный двум для двух- и четырем для четырехтактных двигателей. С учетом того, что рi =Li/Vh при количестве цилиндров двигателя, равном i, мощность Ni (кВт) равна

(1.1.)

(1.1.)

Для оценки экономичности двигателя большее практическое применение получил параметр, называемый удельным индикаторным расходом топлива gi, показывающий, какое количество топлива расходует двигатель на производство единицы индикаторной работы:

(1.2.)

(1.2.)

Величина gi обычно выражается в г/ (кВт • ч), поэтому в числителе уравнения (1.2) расход топлива задают в кг/ч, а в знаменателе работу в кВт, вследствие чего  .

.

Индикаторная работа частично идет на преодоление внешней нагрузки (т. е. применительно к транспортным средствам передается на трансмиссию), где совершает полезную работу Le, и на компенсацию потерь внутри двигателя (механические или внутренние потери) Lмп, состоящие из потерь работы на трение Lтр, на реализацию процессов газообмена Lго* , на привод вспомогательных агрегатов и механизмов Lв (масляный и водяной насосы, топливоподающая аппаратура дизелей и т. д.).

Уровень механических потерь в двигателе оценивается механическим КПД  , показывающим, какая доля индикаторной работы преобразуется в эффективную, или с учетом того, что

, показывающим, какая доля индикаторной работы преобразуется в эффективную, или с учетом того, что  .

.

Совокупные потери в двигателе оцениваются эффективным КПД, показывающим, какая доля теплоты, введенной с топливом, преобразуется в эффективную работу:

; (1.3)

; (1.3)

(1.4)

(1.4)

где ре=Le/Vh – среднее эффективное давление (параметр, аналогичный рi). Эффективный крутящий момент двигателя Мк пропорционален ре , т. е.  .

.

Общепринятым для оценки экономичности двигателя является параметр, называемый удельным эффективным расходом топлива ge, показывающий, какое количество топлива расходуется на производство единицы эффективной работы:

(1.5)

(1.5)

Все одноименные индикаторные и эффективные показатели связаны между собой механическим КПД:

Значения индикаторных и эффективных показателей современных двигателей транспортных машин приведены в табл. 4.1 и 4.2.

ПАРОВЫЕ И ГАЗОВЫЕ ТУРБИНЫ

ОБЩИЕ СВЕДЕНИЯ О ТУРБИНАХ

Принцип работы турбины и схема ее конструкции

В паровой или газовой турбине энергия давления рабочего тела (пара или газа) преобразуется на ее лопатках в кинетическую энергию, которая затрачивается на вращение ротора и связанной с ней приводной машины (турбогенератора, компрессора и др.).

В турбинах преобразование энергии рабочего тела происходит последовательно в нескольких ступенях, располагаемых друг за другом, которые создают, таким образом, многоступенчатую машину. В некоторых случаях оказывается • возможным применить всего одну ступень.

По направлению потока рабочего тела различают осевые, или аксиальные, машины, в которых поток направлен вдоль оси ротора, и радиальные, в которых поток направлен от центра к- периферии ротора.

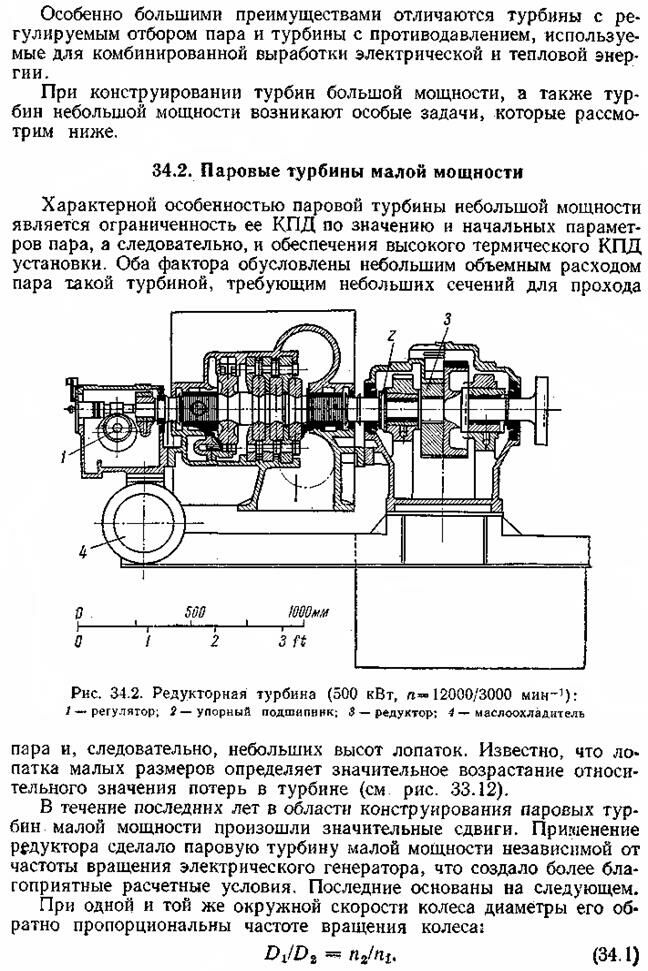

Осевые многоступенчатые паровые турбины схематически показаны на рис. 33.1. Ротор одной из .них (рис. 33.1, а) состоит из барабана 4, на котором насажены рабочие лопаточные венцы 8. Между рабочими венцами расположены венцы неподвижных направляющих лопаток 9, укрепленных в корпусе турбины 7. Рабочие лопатки открыты на концах, где образуется небольшой радиальный зазор 5 между концами лопаток и корпусом турбины.

Рис. 33.1. Схема осевой многоступенчатой турбины: барабанного (а) и дискового (б) типов

Чтобы уравновесить возникающие усилия, стремящиеся сдвинуть ротор вдоль оси по направлению движения пара, применяют разгрузочный' поршень 12, перед передней поверхностью которого создается с помощью соединительной трубы 6- дав-ление, равное давлению в выходном патрубке 2. На внутреннюю кольцевую площадь поршня 11 давит свежий пар. Таким образов осевое усилие воспринимается поршнем вследствие разности давлений пара с обеих его сторон. Для уплотнения зазоров между вращающимся ротором и неподвижным корпусом турбины применены с обоих концов ротора, концевые лабиринтовые уплотнения 13 и 3. Вследствие, гидравлических сопротивлений в лабиринтовом канале, образуемом рядом установленных гребней, сокращается потеря пара через зазоры. В концевые лабиринтовые каналы 1 подается пар для уплотнения. Разгрузочный поршень имеет лабиринтовое уплотнение 10.

| |||

| |||

Турбина дискового типа (рис. 33.1,6) состоит из дисков 5, на которых расположены Лопаточные венцы 3 и неподвижные диафрагмы 7 с направляющими лопатками 4. Кольца 8 диафрагмы расположены в корпусе турбины 9. Лабиринтовые уплотнения 6 применены в диафрагмах для сокращения утечек пара по зазору между диафрагмой и валом турбины. Пар 1 из лабиринтового уплотнения 10 части высокого давления турбины используется для уплотнения в лабиринтовом' уплотнении 2 части низкого давления турбины. В турбинах конденсационного типа, в которых давление на выходе меньше атмосферного, концевое уплотнение в части низкого давления турбины имеет целью предотвратить засасывание воздуха в турбину.

На рис. 33.2 показано олопачивание турбины барабанного типа с бандажами 1 и лабиринтовыми уплотнениями 2 для сокращения утечек через радиальный зазор.

Преобладающее распространение получили паровые турбины осевого типа.

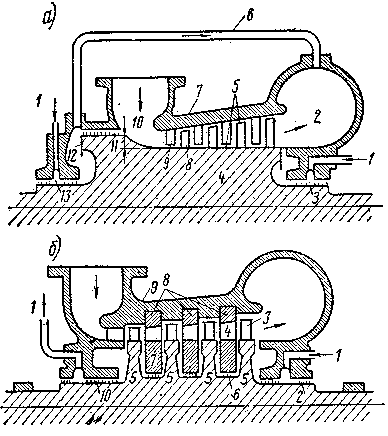

На рис. 33.3 показана схема одноступенчатой радиальной или центростремительной газовой турбины.

Из неподвижных направляющих каналов 2, закрепленных в корпусе 1, газ поступает на рабочие лопатки 3 рабочего колеса 4, а далее в выхлопной патрубок 5.

Кинематика потока в ступени турбины

На рис. 33.4 показаны схема и кинематика потока в ступени аксиальной турбины. Турбина состоит из неподвижного направляющего соплового аппарата 2 и рабочего колеса 1, В общем случае расширение пара происходит частично от начального давления р1 до давления р1 в направляющем аппарате, а расширение от р1 до конечного давления р2 — на лопатках рабочего колеса. Вследствие падения давления в направляющем аппарате поток приобретает скорость с1, направленную под углом установки сопла а,/ При расширении сверхзвукового потока в косом срезе сопла учитывается угол отклонения. Скорость с1 , является абсолютной скоростью входа на лопатки рабочего колеса.

Относительная скорость входа в рабочий канал w1, т. е. скорость по отношению к поверности движущейся лопатки определяется из параллелограмма скоростей, где и — окружная скорость колеса. Обычно вместо параллелограмма ограничиваются изображением его части треугольника скоростей, который в данном случае носит название входного /треугольника. В рабочем канале предусматривается увеличение относительной скорости w2> w1 из-за дальнейшего падения давления на лопатках рабочего колеса. Построением выходного треугольника скоростей находят абсолютную скорость с2 выхода из рабочего колеса или ступени. В пределах одной ступени осевой (аксиальной) турбины принимают диаметры колеса и соответственно окружные скорости, для входа и выхода одинаковыми, т. е. и1 » и2 » и. Относительная скорость w2 направлена под углом b2, а абсолютная с2 — под углом a2. Для повышения экономичности турбины желательно, чтобы скорость с2 по возможности была малой. Эта скорость определяет неиспользуемую энергию потока в ступени с22/ 2.

Рис. 33.4. Кинематика потока в осевой турбинной ступени

В рассматриваемой схеме усилие, которое создает вращающий; момент, возникает, с одной стороны, вследствие появления центробежной силы при изменении направления струи газа в рабочем криволинейном канале, а с другой — благодаря силе реакции, обусловленной увеличением относительной скорости потока на выходе w2. Возникающие в одном и другом случае усилия дают составляющие, направление которых совпадает с направлением вращения колеса.

Пользуясь треугольниками скоростей, можно определить окружное усилие, вращающее ротор турбины, и возникающее осевое усилие, стремящееся сдвинуть ротор вдоль его оси (рис. 33.4), и выразить их аналитическим путем.

В соответствии с законом количества движения 'изменение скорости массы т рабочего тела от с1 до c2 за период времени τ обусловлено действием силы Р, приложенной к рассматриваемой/массе. При этом

Рτ = т (с1 — са).

Пусть т = 1 кг, τ = 1 с, тогда Р = с1 — с2. Проекции скоростей с1 и с2 на направление окружной скорости, обозначаемые с1и ис2и (рис. 33.4), определяют окружное усилие, действующее на лопатку:

Ри = с1и ± с2и = с1cos α1± с2cos α2.

Очевидно, α2 < 90° соответствует знак «+», а α2> 90° — знак «—».

Другая составляющая скорости по направлению оси ротора вызывает осевое усилие, стремящееся сдвинуть ротор вдоль его оси:

Рα = с1α – с2α = с1cin α1 – с2sin α2

Эта составляющая определяется проекциями скоростей с1 и с2 на направление оси, обозначаемыми с1α и с2α (рис. 33.4).

В реактивной ступени помимо осевого усилия, создаваемого потоком пара, есть добавочное осевое усилие, создаваемое разностью давлений рабочего тела по обе стороны рабочего канала ступени.

Осевое усилие уравновешивается с помощью специальных устройств — упорных подшипников, препятствующих сдвигу ротора вдоль оси.

Располагаемая удельная энергия при расширении потока в направляющем аппарате определяется из уравнения, энергии перепадом удельных энтальпий (рис. 33.5):

(33.1)

(33.1)

где с0 – скорость на входе в направляющий аппарат ступени.

Располагаемая удельная энергия при расширении потока в рабочем канале определяется из уравнения энергии перепадом удельных энтальпий:

(33.2)

(33.2)

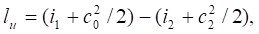

Уравнение удельной энергии для всей ступени определяется разностью:

которая после подстановки формул (33.1) и (33.2) приводится к виду так называемого турбинного уравнения Эйлера (в неполном виде):

(33.3)

(33.3)

При изоэнтропийном процессе расширения в ступени величины с1 и w2, заменяются теоретическими скоростями с1t = с1/ψ и w2t, = w2/ψ (ψ— коэффициент потери относительной скорости). Для изоэнтропийного процесса в ступени на рис. 33.5 перепад удельной энтальпии направляющего колеса обозначен hн, соответственно перепад удельной энтальпии рабочего колеса — hp’, перепад всей ступени — h0 и перепад рабочего колеса по основной изоэнтропе — hр.

Из-за понижения температуры вследствие потерь в действительности

Однако разница весьма мала и можно считать

(33.4)

(33.4)

Рис. 33.5. Процесс турбинной ступени в is-диаграмме

Характерным показателем ступени служит степень ее реактивности, которая выражает распределение перепадов удельных энтальпий между направляющим и рабочим колесами. Она равна отношению изоэнтропийного перепада удельных энтальпии, преобразуемого в рабочем канале, ко всему перепаду в ступени:

ρт = hp’/(hн+ hp’) » hp’/ h0 (33.5)

До последнего времени различали два вида ступени: со степенью реактивности ρт = 0 и ρт = 0,5 ... 0,6. В первом случае, очевидно, давления до рабочего канала р1 и после канала р2 одинаковы. Такая турбина называется активной или турбиной равного давления. Турбина с ρт = 0,5 раньше называлась реактивной неравного давления, так как р1’>p2. В современном турбостроении определение реактивной турбины потеряло свое прежнее значение, так как степень реактивности ступени выбирается в зависимости от условии в самых широких пределах и особенно в связи с применением длинных лопаток длина которых l>(1/5...1/6) D (D –диаметр, отнесенный к середине лопатки колеса; l – высота лопатки). В некоторых случаях профилирования длинных лопаток степень реактивности значительно увеличивается по высоте от основания лопатки до вершины. При этом она характеризует ступень в одном сечении по высоте лопатки, которое рассматривается в зависимости от назначения расчета. Таким образом, степень реактивности рассматривается как один из характерных параметров ступени. Чаще всего она, как и другие параметры, относится к среднему сечению лопатки, так как условия его работы близки к осредненным условиям работы ступени. Реактивность в этом случае дает общее представление о ступени по таким характерным факторам, как мощность, пропускная способность и др.

На рис. 33.6 показаны характерные типы олопачивания ступени турбины при ρт = 0 и ρт = 0,5 с соответствующими треугольниками скорости и диаграммой is.

Рис. 33.6. Характерные типы олопачивания осевой ступени турбины

В общем случае при и1 ≠ и2, когда поток перемешается в радиальном направлении при большой разности радиусов колеса на входе r1 до r2 определится по формуле

(33.6)

(33.6)

Удельная работа центробежных сил при перемещении частицы от r1 до r2 определится по формуле

(33.7)

(33.7)

Уравнение удельной энергии для всей ступени

(33.8)

(33.8)

Для радиальной ступени r2 < r1 и и2 < и1. Таким образом,

(33.9)

(33.9)

Для всей ступени радиальной турбины уравнение энергии, или турбинное уравнение Эйлера, в полном виде будет

(33.10)

(33.10)

Это и есть основное уравнение турбины.

Геометрические характеристики и параметры решетки

лопаток

Усовершенствованные хорошо обтекаемые профили лопаток отличаются округленной входной кромкой (рис. 33.7). Это снижает вихревые потери на входе в канал. Кроме того, на переменных режимах работы турбины изменение направления потока газа гораздо меньше влияет на КПД. Характерным является также криволинейное очертание всей выпуклой поверхности профиля -и наличие возможно. тонкой, закругленной выходной кромки. Все это обеспечивает более благоприятное распределение давлений по профилю и связанное о этим уменьшение потерь.

| Рис. 33.7. Формы профилей турбинных лопаток |

Рис. 33.8. Геометрические характеристики турбинного профиля и канала

Основные геометрические характеристики и параметры показаны на рис. 33.8 на примере решетки турбины.

Здесь ширина решетки В, длина хорды профиля b, шаг лопаток t. Характерным параметром является относительный шаг  =t/b (или густота решетки

=t/b (или густота решетки  =b/t). Различают геометрические углы входа и выхода для лопатки βг1 и βг2, связанные с формой лопатки, и углы β1 и β2 образуемые направлением скорости потока на входе и выходе.

=b/t). Различают геометрические углы входа и выхода для лопатки βг1 и βг2, связанные с формой лопатки, и углы β1 и β2 образуемые направлением скорости потока на входе и выходе.

Угол δ называется углом атаки δ = βг2 – βг1. Он может быть положительным и отрицательным.

Положительный угол атаки (δ>0) приводит к потерям от завихрений, а отрицательный (δ<0) — к потерь от уплотняющего удара о входную стенку лопатки. Исследования показывают, что положительный угол атаки приводит к более резкому повышению потерь, нежели отрицательный.

Различают лопатки цилиндрические (рис. 33.9, а), имеющие в разных сечениях по высоте одинаковые профили и один и тот же угол установки βу, и переменного профиля, которые в разных сечениях: имеют профили разной формы. Если по высоте лопатки меняется угол установки βу профиля, то лопатка называется закрученной (рис. 33.9,б).

Характерным параметром также является угол изогнутости профиля, θ = 180 – (βг2 + βг1) для турбины. Угол поворота потока ε = 180 – (β2 + β1). Менее изогнутые лопатки способствуют более благоприятным условиям течения потока.

| Рис. 33.9. Лопатки турбины |

Таким образом, чтобы обеспечить высокий КПД, требуются закрученные лопатки. При профилировании таких лопаток приходится учитывать также требования прочности, вибрационной надежности и технологии изготовления. В настоящее время известно много методов профилирования длинных лопаток.

Рассмотрим один из применяемых — метод свободного вихря, который удовлетворяет условиям безвихревого течения. При этом моменты скоростей сиr и осевые скорости са сохраняются неизменными по высоте лопатки в осевых зазорах до лопатки и за ней, т. е.

|

с1иr = const, с2иr=const;

с1а = const, с2и=const; (33.11)

где си – окружная составляющая скорости с для рассматриваемого сечения по высоте лопатки (см. рис.33.4); са – соответственно составляющая абсолютной скорости по оси турбины; r – радиус, отнесенный к указанному сечению.

Легко показать, что при соблюдении условия (33.11) отдельные элементы рабочего тела находятся друг с другом в динамическом равновесии.

Действительно, пусть сиr = k, отсюда си= k/r.

Так как из треугольников скорости с2 = си2+ са2, с2= k2/r2+са2 при са и при са = const,сdc= -( k2/r3)dr.

Воспользуемся уравнением энергии (см. первый раздел)

сdc=+dp/ρ=0,

откуда ρ( k2/r3)dr=dp, а при

си= k/r dp/dr = ρ си2/r. (33.12)

Таким образом, пришли к условию динамического равновесия потока, при котором действие поля давлений в радиальном направлении уравновешивается центробежной силой массы потока.

Если для корневого сечения при проектировании обеспечена положительная степень реактивности, то во всех остальных сечениях по высоте лопатки степень реактивности будет также положительной. При небольшом значении степени реактивности, например на среднем диаметре, может быть получена отрицательная степень реактивности у корня, что нежелательно.

Уравнение моментов для ступени турбины

Основное уравнение турбины (33.10) можно преобразовать, выразив относительные скорости w1 и w2 из треугольников скоростей через абсолютные и окружные скорости:

При этом уравнение (33.10) принимает вид:

(33.13)

(33.13)

Согласно рис.33.6,

с1cosα1= с1и – окружная составляющая абсолютной скорости входа в рабочий канал;

с2cosα2= с2и – окружная составляющая абсолютной скорости выхода из ступени.

Отметим, что окружная составляющая положительна тогда, когда она имеет то же направление, что и окружная скорость. Так, для турбинной ступени с1и>0, когда α1<900; с2и <0, когда α2<900.

Окончательно находим выражение

(33.14)

(33.14)

известное под названием уравнения моментов Эйлера.

Для осевой ступени при и1 » и2=и и α2<900

(33.15)

(33.15)

Величина lи – удельная работа на лопатках колеса ступени или на окружности колеса.

Степень реактивности оказывает влияние на выбор числа ступеней турбины. Как уже указывалось, выходная скорость с2 должна быть как можно меньше, следовательно, направлена по оси, т.е. с2 » с2а (где с2а – осевая составляющая абсолютной скорости). При этом имеем lи=ис1и.

Отсюда

Индексы А и R относятся соответственно к ступени с ρт =0 и ρт>0.

При оптимальных условиях отдача работы в ступени с ρт>0 меньше нежели в ступени с ρт = 0. Таким образом, число ступеней многоступенчатой турбины ρт>0 должно быть больше чем турбины с ρт = 0. В частности, число ступеней турбины с ρт =0 должно быть почти вдвое больше.

Потери в ступени и КПД, отнесенные к окружности колеса

Рассмотрим процесс в турбинной ступени (рис. 33.10). Величины, относящиеся к состоянию перед колесом, помечены индексом 1, на выходе из направляющего аппарата – индексом 1’ и на выходе из

Вам также может быть полезна лекция "7 Коммерческое использование объектов интеллектуальной собственности".

* Потери на газообмен могли бы быть учтены как отрицательная часть работы цикла, пропорциональная площади bra на диаграмме рис. 1.9. Однако в этом случае неправомочно было бы сравнивать ηi c ηt соответствующего термодинамического цикла в силу отсутствия в последнем процессов газообмена.