Ремонт судовых трубопроводов и систем

8. Ремонт судовых трубопроводов и систем

Основными видами изнашивания трубопроводов судовых систем является:

– гидроэррозионное (в районе местного гидравлического сопротивления);

– коррозионное.

Оценка состояния трубопроводов и назначение объёма и вида ремонта выполняются через дефектацию перед каждым средним ремонтом.

Составляется демонтажная схема с описью труб и арматуры, после чего выполняются следующие работы:

– проверяется отсутствие рабочей среды;

– проводится дезинфекция (в необходимых случаях);

– проводится дегазация и промывка грузовых и зачистных систем;

Рекомендуемые материалы

– снимается изоляция в местах путевых соединений и арматуры.

Судовые трубопроводы изнашиваются крайне неравномерно: отдельные участки через 15–20 лет, другие через 2–3 года. Наиболее типичны язвенная коррозия, а также нарушение плотности соединения, вмятины, трещины, свищи и разрывы.

Основные операции ремонта трубопроводов:

– дефектация;

– демонтаж трубопроводов;

– очистка труб и арматуры;

– ремонт;

– сборка и испытания.

Основные операции при демонтаже трубопроводов:

– маркировка труб;

– разъединение труб и арматуры;

– освобождение труб от изоляции и подвесок;

– очистка труб от ржавчины, краски и грязи.

Для очистки труб и арматуры перед ремонтом используют механическую и химическую очистку.

Механическая очистка производится на специальных стендах с помощью шарошек, стальных щёток или фрез. Применяются также песко- и дробеструйная очистка труб и арматуры увлажненным песком или дробью.

Химическую очистку выполняют в водных растворах кальцинированной соды, тринатрийфосфата, мыла, жидкого стекла и др. моющих средств.

8.1. Ремонт металлических трубопроводов

При ремонте трубопроводов и арматуры выполняют наплавку металла, проточку, правку, заварку трещин и свищей и др. работы [14].

Ремонт трубопроводов может выполняться:

– с заменой повреждённого участка (при больших разрывах);

– с помощью пластмасс (термоусаживающихся плёнок);

– с помощью клеев («Спрут», «Бензона», «Дурметалл»…);

– с помощью современных безфланцевых муфт системы «Штрауб».

Ремонт трубопроводов электросваркой и пайкой.

Трещины и коррозионные разрушения на стальных трубах, устраняются электронаплавкой, заваркой, вваркой кусков труб и приваркой частей из листовой стали внахлест и встык на повреждённые участки труб.

Стальные трубы с большими площадями коррозионного и эрозионного износа и со значительными по длине трещинами, заменяются новыми. После ремонта эти трубы обжигаются, очищаются и продуваются сжатым воздухом.

Ремонт медных труб с подобными дефектами выполняют газовой или электродуговой сваркой и пайкой. Дефекты бронзовой арматуры устраняют газовой наплавкой. При газовой сварке медных труб в качестве присадочного материала используют латунную проволоку, а в качестве флюса состав: 70% буры, 10% борной кислоты, 20% поваренной соли.

Для пайки медных труб применяют медно-цинковые, медно-серебряные и оловянисто-свинцовые припои. После пайки и сварки медные трубы обжигают.

8.2. Ремонт пластмассовых трубопроводов

На судах применяются трубы из полиэтилена, винипласта, полихлорвинила и стекловолокнистых пластмасс. Наиболее применяемы трубы из полиэтилена, который обладает высокой химической стойкостью при температуре рабочей среды до +20 градусов, устойчив ко многим кислотам, растворам солей и инертен к воде. Неблагоприятно влияют на полиэтилен при длительном воздействии нефть, керосин, бензин и минеральные масла.

Основные повреждения полимерных трубопроводов:

– течь в сварных соединениях;

– течь в разъёмных соединениях;

– поломка труб;

– разрывы от замерзания воды в трубопроводах.

При незначительных повреждениях (трещины) ремонт можно выполнить паяльником, нагревая место ремонта до 250 градусов и используя ремонтные стержни.

При ремонте и замене полиэтиленовых трубопроводов нужно учитывать, что прочность труб из полиэтилена резко снижается с повышением температуры.

В технологических процессах ремонта полимерных трубопроводов, прежде всего в соединительных операциях, концы труб под обработку нагревают в ванне с дистиллированным глицерином до температуры 125–130 градусов. Гибка труб выполняется только в горячем состоянии. Разогрев труб проводится в электрических печах горячим воздухом до 110–130 градусов.

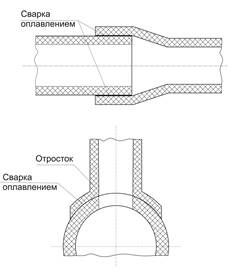

Возможны следующие виды соединений полиэтиленовых труб (рис. 7.1):

|

|

Рис. 7.1. Виды соединений полиэтиленовых труб

Технология обработки полиэтиленовых труб состоит из следующих операций:

– резка труб и снятие фасок;

– нагрев и обработка труб;

– гибка труб;

– сварка;

– гидравлические испытания.

Сварка труб осуществляется 2-мя способами:

– оплавлением;

– прутковой (газовой) сваркой с азотным теплоносителем.

Более эффективным является первый. Его производительность в 1,5–2,0 раза выше второго способа. Концы труб под сварку нагревают любым способом до температуры 180–230 градусов для толщин 3–14 мм. Лучшим способом является нагрев в электропечах.

8.3. Основные операции при изготовлении заменяемых трубопроводов

В практике судоремонта весьма характерным случаем является замена отдельных или нескольких частей трубопроводных систем, которая требует необходимости их цехового изготовления с последующей установкой на судне.

Типовые операции при изготовлении и установке элементов трубопроводов судовых систем на штатные места:

1. Снятие шаблона на судне.

2. Резка труб. Она производится:

при диаметре до 78 мм – абразивным диском;

при диаметре 76–89 мм – пилой Геллера;

при диаметре более 89 мм – механической ножовкой;

при диаметре 140–400 мм – тепловой резкой.

3. Отжиг труб перед гибкой в печах с электронагревом.

4. Гибка труб (может выполняться холодным или горячим способом). При холодной гибке используют пневмогибочные станки (СТГ-2М), станки СТГ-2П и СТГ-3. При горячей гибке используют станки с индукционным нагревом.

5. Отрезка труб после гибки.

6. Нарезка резьбы на концах с помощью трубонарезных станков

7. Пригонки фланцев труб к элементам соединений и их закрепление на электроприхватках.

8. Приварка труб (или фланцев) газовой сваркой.

9. Вырезка круглых отверстий под приварные патрубки с помощью сверлильных станков, резаков, слесарно-монтажных инструментов, вертикально-фрезерных станков.

10. Пригонка патрубков к трубам.

11. Раздача и обжатие концов труб с использованием пресса типа ПГ-50.

12. Зачистка концов труб перед сваркой.

Информация в лекции "6 Определение сил и моментов по картине распределения давления" поможет Вам.

13. Прихватка и сварка под флюсом или в среде углекислого газа.

14. Зачистка швов.

15. Гидравлические испытания на прочность при давлении, превышающим 1,5–2 раза рабочее.

16. Химическая очистка.

17. Грунтовка и сушка.

18. Установка трубопровода на рабочее место.