Ремонт главных и вспомогательных судовых механизмов

7. Ремонт главных и вспомогательных судовых механизмов

К судовым механизмам относят главные и вспомогательные судовые двигатели внутреннего сгорания (СДВС), компрессоры, насосы (центробежные, вихревые, поршневые и шестеренчатые), шпили, брашпили, лебедки (гидравлические и механические различных назначений), рулевые машины (гидравлические и электрические) и другие механизмы. Работы по ремонту судовых механизмов по трудоемкости делят примерно на 2 равные части. К первой части относятся демонтажно-монтажные и некоторые другие работы, выполняемые на судне. Ко второй группе – все ремонтные работы, проводимые в специализированных и слесарно-сборочных цехах судоремонтных предприятий. К ремонтным работам, выполняемым на судах, относят замену отдельных деталей главных и вспомогательных двигателей, профилактический осмотр и ремонт палубных механизмов и механизмов машинного отделения (МО), некоторые другие работы по ремонту судовых трубопроводов, систем, устройств, в зависимости от видов ремонта и методов их проведения.

7.1. Износы и повреждения основных деталей судовых механизмов

К износам относятся коррозионные и эрозионные разрушения поверхностей деталей, однако основная причина изнашивания деталей механизмов – трение.

Различают несколько видов разрушения деталей:

– усталостное разрушение деталей, которое возникает от воздействия на них сжимающих, растягивающих и крутящих усилий, на металле оно проявляется в виде трещин;

– разрушение от микрорезания, возникающее при соответствующей конфигурации контактирующего выступа или при наличии на поверхности трения частичек абразива;

– отделение частичек металла с поверхности вследствие повторного деформирования металла, приводящего к повторному деформированию тонкого поверхностного слоя, перенаклепу и разрушению;

– глубинные разрушения вырыванием, возникающие при взаимном скольжении поверхностей, в местах контакта. Оно носит характер выдирания или выкалывания материала не по месту спайки, а внутри под поверхностью;

Рекомендуемые материалы

– атомарный износ (возникающий при трении двух тел) от градиента температуры, напряжений и деформаций, когда атомы из кристаллической решетки одной поверхности могут диффундировать в другую.

На судоремонтных предприятиях износы и повреждения деталей выявляют при дефектации. Для этого детали делят на группы. Например, группа деталей остова, поршневая группа, валовая группа и другие. К деталям остова относятся фундаментные рамы, блоки цилиндров, цилиндровые втулки, крышки и головки блоков. К деталям поршневой группы относятся поршни, поршневые кольца, пальцы и шатуны. К деталям валовой группы относятся коленчатые валы, рамовые и мотылевые подшипники (коренные и шатунные).

Главные (субъективные) причины износов:

– нарушение режимов эксплуатации;

– неправильная сборка;

– применение материалов, не соответствующих проектным;

– дефекты конструкции.

7.2. Основные виды работ при ремонте судовых механизмов

Ремонт судовых механизмов состоит из следующих основных видов работ:

1. демонтаж с фундамента;

2. разборка;

3. мойка (несколько этапов);

4. дефектация;

5. ремонт деталей, узлов и агрегатов;

6. сборка узлов и монтаж на судне;

7. испытания.

Демонтаж агрегатов применяют при агрегатном ремонте и при замене механизма на новый.

При агрегатно-узловом методе демонтируются лишь отдельные механизмы.

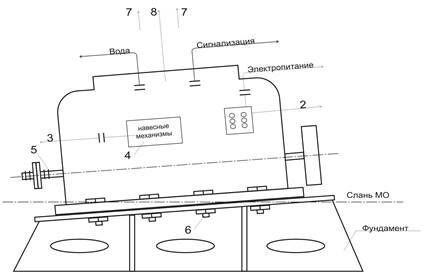

Основные операции демонтажа (рис. 7.1):

1. снятие ограждений;

2. снятие КИП;

3. отсоединение арматуры и трубопроводов;

4. снятие навесных механизмов;

5. разъединение муфт;

6. снятие механизмов с крепежа на фундаменте;

7. демонтаж элементов, расположенных в машинном фонаре;

8. подъем двигателя (возможен выем его через вырез в корпусе);

9. транспортировка в цех ремонта или на склад для подготовки к отправке на ремонт.

|

|

Рис. 7.1. Схема элементов демонтажа главного двигателя

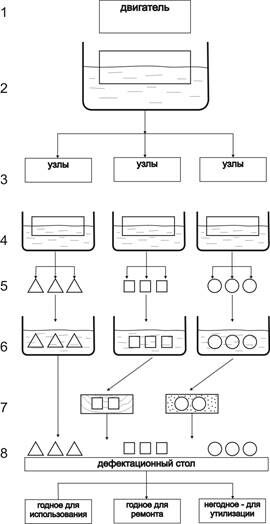

Основными этапами подготовки судовых механизмов к ремонту является разборка, мойка и дефектация. Основные этапы подготовки двигателя к ремонту показаны на рис. 7.2.

|

| 1. Двигатель поступает в цех 2. 1-я мойка Моющий раствор 90÷98°С 3. Разборка на узлы (блок цилиндров, нижняя часть картера, ЦПГ, топливные насосы…) 4. 2-я мойка 5. Разборка на детали: втулки цилиндров; поршни; пальцы цилиндрические; коленчатый и распределительный вал… 6. 3-я мойка 7. Косточковая или ультразвуковая очистка 8. Дефектационный стол |

Рис. 7.2. Основные этапы подготовки двигателя к ремонту

Методы дефектации судовых механизмов

1. Визуальный, т.е. выполняется наружным осмотром с применением линз с 5÷25 кратным увеличением.

2. Измерительный метод, т.е. обмер деталей с помощью микрометрических инструментов (микрометр, штангельциркуль…).

3. Дефектация с контролем формы на специальных измерительных стендах (параллельность, перпендикулярность, цилиндричность…).

4. Физические методы:

– рентгеноскопия (р-излучение),

– керосино-меловой способ,

– люминесцентный,

– аммиаком,

– магнитоскопия (порошковый индукционный способ),

– способы, основанные на гидравлическом давлении (водой, воздухом, газами),

– способы, основанные на акустических свойствах ультразвука.

7.3. Восстановление и ремонт деталей механизмов и машин

Для повышения долговечности и безотказности деталей машин применяются различные технологические методы, в результате которых происходит упрочнение металла в поверхностном слое, и, кроме того, в детали создаются остаточные напряжения (обычно, сжимающие), при этом повышается предел выносливости до 2–3 раз и долговечность детали. Для восстановления изношенных в процессе эксплуатации рабочих поверхностей, в настоящее время используются различные способы нанесения покрытий: наплавление, осталивание, хромирование, термическое напыление и металлирование, а также метод шлифования в ремонтные размеры, предполагающий изготовление соответствующих типоразмеров пары трения, например, вкладышей подшипников или поршневых колец [12, 13].

За рубежом метод обработки в ремонтные размеры, например, коленчатых валов, широкое применение нашел в Германии и Швейцарии, фирма «Costaline Utectic». В Германии также проводят хромирование и металлизацию шеек валов до номинального размера. В Польше при восстановлении валов двигателей «Ursus» галтели не наплавляют, а шейки после наплавки обрабатывают фигурным резцом на токарном станке. Некоторые фирмы США применяют термическое напыление шеек. При этом производится правка валов, наплавка (напыление) изношенных зон, прецизионное шлифование и полирование. Стоимость такого восстановления коленчатого вала примерно на 30% ниже по сравнению с другими способами.

В Российской Федерации вышеперечисленные методы ремонтных размеров и восстанавливающих покрытий также широко используются. Наплавлением на коленчатые и шатунные шейки наносится компактный слой металла, обладающий высокой прочностью сцепления с основанием. Твердость наплавленного слоя составляет 45–58 HRC. Износостойкость восстановленных шеек достигает 70–100% износостойкости новых. Недостатками наплавления являются: необходимость предварительного шлифования шеек на глубину 1–1,5 мм, большая толщина наплавленного металла (до 4–6 мм), значительные деформации вала, остаточные напряжения в материале (особенно при вибродуговом наплавлении), что ведет к отбраковке или разрушению восстановленных коленчатых валов. Сопротивление усталости наплавленных валов составляет 60–70% сопротивления усталости новых, при плазменном наплавлении она составляет порядка 74%.

При осталивании (ожелезнении) из растворов солей железа на рабочей поверхности коленчатых валов электролитически наращивают железное покрытие большой твердости, приближающейся к твердости стали. Прочность сцепления покрытия с основой составляет 150 МПа. Покрытия не отслаиваются даже при пластических деформациях. Метод осталивания включает в себя следующие операции: очистку, механическую обработку, промывку ацетоном, зачистку наждачным полотном, монтаж на подвеску, электрохимическую очистку, осаждение твердого железа, обработку после осаждения, промывание и механическую обработку. Недостатками метода являются наличие агрессивных сред, большое количество операций, низкое сопротивление усталости при эксплуатации.

При электролитическом хромировании покрытие получают при осаждении хрома из водных растворов в результате прохождения через раствор электрического тока. Хромирование позволяет получить износостойкие покрытия толщиной 250–300 мкм, обладающие высокой твердостью. Однако возникающие в покрытии внутренние напряжения значительно снижают сопротивление усталости вала.

Одним из способов получения покрытий нанесением на рабочую поверхность расплавленного металла является металлизация. Сущность металлизации заключается в расплавлении металла дугой (электрометаллизация) ацетилено-кислородным пламенем (газовая металлизация), или высокотемпературной плазмой (плазменная металлизация) и распылении струей сжатого воздуха (давление до 0,6МПа) на восстанавливаемую поверхность. Отличительная особенность металлизации – низкое термическое воздействие на материал восстанавливаемой детали (до 100–150°С), отсюда практическое исключение деформаций. Металлизацией наносят покрытия с широким диапазоном твердости (200–600 HRB), пористости (0–50%). Однако прочность сцепления покрытия с основой невысока, что сдерживает широкое применение данного способа.

Ещё посмотрите лекцию "2 Объекты и виды природообустройства" по этой теме.

При газотермическом методе нанесения порошковых покрытий происходит пластификация порошка в высокотемпературном источнике тепла и нанесение его газовыми потоками на предварительно подготовленную механической или струйной обработкой) изношенную поверхность. Прочность покрытий на отрыв при плазменном нанесении покрытий составляет 40–55 МПа, пределы выносливости восстановленных валов составляют 110–135 МПа. Ресурс до шлифования в ремонтный размер достигает 10000–13000 часов. К недостаткам процесса напыления следует отнести окисление напыляемого металла при малых скоростях подачи, наличие пористости и других видов дефектов, невысокую адгезионную и когезионную прочность покрытия. Кроме того, большое количество тепла, выделяемое в процессе напыления, приводит к выгоранию легирующих элементов в напыляемом металле. Содержание углерода уменьшается на 40–60%, кремния, марганца – на 10–15%.

При восстановлении коленчатых валов металлированием происходит нанесение на изношенные поверхности покрытий сырого порошкового слоя или оболочки с последующей термической обработкой. Термическая обработка осуществляется припеканием оболочек в среде водорода в течение 30 мин. при температуре 1373–1453°К. Далее следует нормализация и шлифование. К недостаткам метода следует отнести необходимость специального герметичного оборудования, наличие огнеопасной среды, необходимость окончательной термической и механической обработок.

Как известно, качество поверхностного слоя и его адгезия к подложке – одни из главнейших факторов, определяющих долговечность деталей, работающих в узлах трения. Наиболее широко применяемые в промышленности методы восстановления коленчатых валов практически исчерпали свои возможности, т.к. возникают известные проблемы, связанные с пониженной твердостью шеек и качеством наносимого покрытия.

Одним из способов улучшения свойств нанесенного покрытия, связанных с увеличением прочности сцепления с основой и повышением плотности нанесенного материала, является их оплавление лазерным лучом. Структура оплавления лазером слоев при оптимальных режимах обработки характеризуется чрезвычайной дисперсностью, отсутствием окисных включений и пор. Содержание легирующих элементов мало отличается от их содержания в исходном содержании покрытия, а характер их распределения на глубине оплавленной зоны характеризуется их равномерностью.

Другим способом решения проблемы качества наносимого покрытия является лазерная наплавка. При лазерной наплавке наплавляемый материал или одновременно с действием излучения подают в зону обработки, или предварительно наносят его с последующим лазерным оплавлением. К первому способу относится газопорошковая лазерная наплавка (ГПЛН), заключающаяся в получении поверхностных покрытий принудительной подачей порошка газовым потоком непосредственно в зону лазерного излучения. К недостаткам ГПЛН следует отнести неполное использование порошка и сложность устройства для подачи порошка и улавливания неиспользованного в процессе наплавки порошка. Во втором случае материал предварительно в виде обмазки наносят на деталь слоем соответствующей толщины. Особенностью технологического процесса лазерной наплавки является возможность регулирования времени существования жидкой фазы и обеспечение высоких скоростей охлаждения кристаллизующегося металла наплавки. Вследствие этого микроструктура покрытий, полученных лазерной наплавкой, отличается от микроструктуры при наплавке другими методами. Отличие, заключающееся в измельчении структуры и образовании пресыщенных твердых растворов, обеспечивает высокие свойства поверхностных покрытий, в первую очередь – износостойкость. Твердость наплавленного слоя достигает 60–63HRC, а прочность сцепления с основным металлом – 250 МПа. Стойкость лазерной наплавки в 3–5 раз превосходит износостойкость плазменного покрытия, оплавленного газопламенной горелкой, и в 10 раз больше износостойкости покрытия, полученного токами высокой частоты (ТВЧ).

Прочность сцепления покрытия с основой при лазерной наплавке в 3–5 раз превышает прочность при напылении покрытий. При этом поверхность после наплавки получается ровной, чистой, и легко обрабатывается абразивным инструментом. Восстанавливаемая деталь не требует специальной подготовки. Ее поверхность лишь обезжиривают в ванне с содовым раствором, который обычно применяется на ремонтных предприятиях.