Механическая обработка деталей машин

Механическая обработка деталей машин

Технологический процесс механической обработки - последовательное изменение формы, размеров и свойств материала или полуфабриката для получения детали с требуемыми техническими условиями.

Технологический процесс механической обработки - последовательное изменение формы, размеров и свойств материала или полуфабриката для получения детали с требуемыми техническими условиями.

|

Техпроцесс имеет определенную структуру и состоит из следующих элементов:

Операция - часть технологического процесса, выполняемая на одном рабочем месте и включающая все действия рабочего и станка по обработке заготовок. Называется по виду оборудования на котором выполняется (напр. токарная, сверлильная и т.п.).

Операция - часть технологического процесса, выполняемая на одном рабочем месте и включающая все действия рабочего и станка по обработке заготовок. Называется по виду оборудования на котором выполняется (напр. токарная, сверлильная и т.п.).

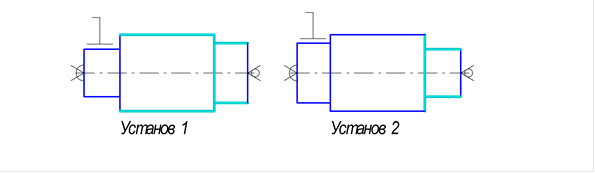

Установ - часть операции, которая выполняется при одном закреплении заготовки.

Позиция - это каждое отдельное положение заготовки, занимаемое ею относительно станка при неизменном закреплении.

Переход - часть технологической операции, выполняемая без изменения режущего инструмента, обрабатываемой поверхности, режима обработки.

Технологические основы формирования точности и качества поверхности при обработке

В зависимости от вида операции на ней может быть достигнута различная точность размеров. Рекомендации по выбору вида операции приведены в специальной литературе, напр. в справочнике технолога машиностроителя. Примерные данные по точности, достигаемой на разных операциях механической обработки приведены в таблице:

| Вид операции | Переход | Рекомендуемые материалыFREE Маран Программная инженерия Техническое задание -20% Помощь с курсовым проектом по технологии машиностроения -29% Помощь с домашним заданием по технологии машиностроения Теория информационных процессов и систем Темы 1-7, итоговый, компетентностный тест Иностранный язык в деловом и профессиональном общении Темы 1-7 Точность обработки (квалитет) |

| Заготовительная (литье, ковка, штамповка) | 17 - 20 | |

| Токарная (фрезерная, расточная) | черновая | 12 -14 |

| чистовая | 8 - 9 | |

| отделочная | 7 - 8 | |

| Сверлильная | сверление | 12 - 13 |

| зенкерование | 8 - 9 | |

| развертывание | 7 - 8 | |

| Шлифование | черновое | 8 |

| чистовое | 6 - 7 | |

| отделочное | 4 - 5 | |

| Суперфиниширование | 4 - 3 | |

| Хонингование | 5 - 6 |

Качество поверхности - состояние поверхностного слоя, которое формируется в результате воздействия на него инструмента во время технологических переходов. К параметрам качества относятся:

- шероховатость поверхности;

- твердость и микротвердость;

- структура материала;

- величина, знак и глубина распространения технологических остаточных напряжений.

Шероховатость - отклонение реальной поверхности от идеальной прямой или окружности. Нормируется по нескольким параметрам:

1. Высота микронеровностей (Rz и Ra).

2. Шаг микронеровностей.

3. Длина опорной линии на глубине профиля.

4. Направление следов шероховатости.

Нормирование вышеперечисленных параметров производится по ГОСТ 2789-73.

|

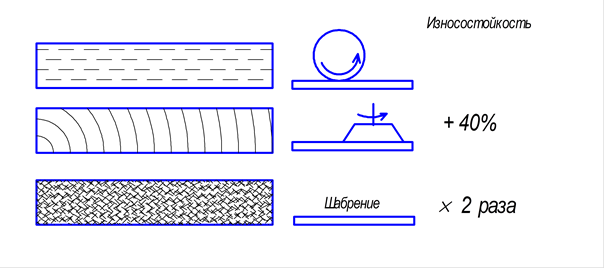

Пример влияния направления следов шероховатости на износ трущихся поверхностей:

Контроль шероховатости выполняется с помощью:

- эталонов (образцов для каждого вида обработки) - так контролируют до 80% поверхностей в производственных условиях;

- оптических микроскопов;

- профилографов и профилометров (электронных приборов, измеряющих и воспроизводящих на твердом носителе профиль поверхности).

Твердость - способность материала сопротивляться контактным нагрузкам (например, внедрению в него инструмента). Измерение твердости производят специальными приборами - твердомерами. Единицы измерения:

Твердость - способность материала сопротивляться контактным нагрузкам (например, внедрению в него инструмента). Измерение твердости производят специальными приборами - твердомерами. Единицы измерения:

- НRC, HRA - твердость по Роквеллу (измеряется внедрением в материал металлического конического индентора).

- HB - твердость по Бринелю (измеряется внедрением в материал металлического шарика).

Микротвердость ( Нm ) - характеризует равномерность распределения твердости в поверхностном слое, т.е. равномерность свойств материала в поверхностном слое. Измеряется по размеру отпечатка алмазной пирамиды. Неравномерность микротвердости возникает под действием химических реакций, происходящих при обработке резанием.

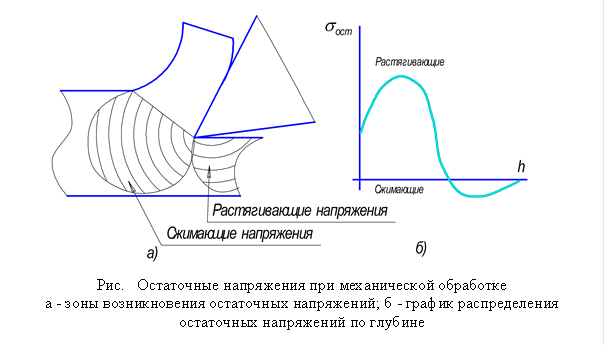

Остаточные напряжения возникают под действием режущего инструмента. Оказывают влияние прежде всего на усталостную прочность и износостойкость. Наличие растягвающих технологических остаточных напряжений существенно снижает износостойкость деталей, а наличие сжимающих - наоборот (15% сжимающих остаточных напряжений - в 2 раза выше износостойкость).

![ Рис. Остаточные напряжения при механической обработке а - зоны возникновения остаточных напряжений; б - график распределения остаточных напряжений по глубине ]()

Основы проектирования технологических процессов

механической обработки

Основные принципы проектирования технологических процессов (ТП):

1. ТП должен протекать в рациональной организационной форме.

2. ТП должен протекать с полным использованием технических возможностей станка, режущего инструмент и технологической оснастки.

3. ТП должен протекать при оптимальных режимах обработки.

4. ТП должен быть разработан так,, чтобы обеспечивать минимум затрат времени и минимум себестоимости обработки.

Исходные данные для проектирования ТП:

1. Чертеж детали и подробные технические условия на ее изготовление;

2. Сборочный чертеж узла, где работает данная деталь;

3. Известная годовая (месячная, квартальная, суточная) программа выпуска.

Основные стадии проектирования ТП:

Основные стадии проектирования ТП:

1. Анализ технологичности конструкции детали по специальным критериям.

2. Определение типа производства и организационной формы ТП.

3. Расчет величины партии деталей (для серийного производства) или такта выпуска (для массового производства).

4. Выбор вида заготовки и определение размеров основных поверхностей.

5. Определение плана и методов обработки отдельных поверхностей с указанием последовательности (предварительной) технологических переходов.

6. Разработка граф-структуры вариантов технологического процесса с выбором технологического оборудования и определение оптимального варианта.

7. Определение межоперационных припусков и предельных размеров детали по каждому технологическому переходу.

8. Расчет режимов резания.

9. Техническое нормирование операций и определение квалификации (разряда) рабочих.

10. Оформление технологических документов (маршрутных и операционных карт, карт эскизов и схем).

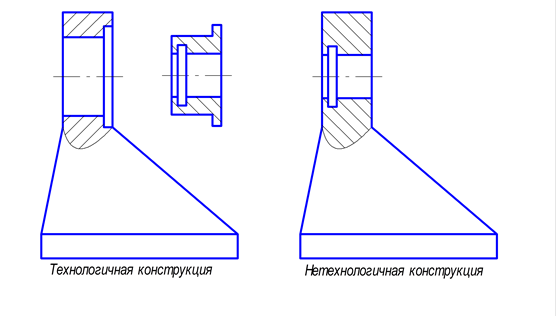

Анализ технологичности конструкции детали.

При проектировании узла, агрегата или машины конструктор основное внимание уделяет функциональности детали, т.е. ее способности работать в составе узла или агрегата машины при заданных нагрузках. Зачастую требования функциональности детали, т.е. ее способности работать в составе узла или агрегата машины входят в противоречие с возможностями технологического оборудования по изготовлению этой детали. Степень этих противоречий и характеризует технологичность конструкции детали.

При анализе технологичности учитываются:

1. Материал детали. С точки зрения функциональности наиболее целесообразно использование высокопрочных, износостойких и т.п. материалов. С точки зрения технологичности (т.е. возможности обработки) эти материалы могут представлять серьезную проблему, т.к. требуют специальных инструментальных материалов, режимов обработки, а часто и специальных методов, так как почти нне поддаются механической обработке. Поэтому по согласованию с конструкторами может быть внесено предложение по замене материала детали.

2.

|

Технологические возможности металлорежущего оборудования также ограничены, поэтому многие поверхности не могут быть обработаны из-за затрудненного или невозможного доступа к ним металлорежущего инструмента.

3.

Соотношение между точностью и качеством поверхности. Приближенно взаимосвязь между шероховатостью и величиной допуска н изготовление детали можно определить по формуле:

Соотношение между точностью и качеством поверхности. Приближенно взаимосвязь между шероховатостью и величиной допуска н изготовление детали можно определить по формуле:

где Т - допуск на размер детали, мкм;

Ra - величина шероховатости, мкм.

4. Унификация конструктивных элементов детали:

- близкие по диаметру крепежные резьбы;

- отверстия под крепеж;

- формы и размеры канавок на валах;

- высота бобышек у рычагов и т.п.

5. Оценка технологичности по численным критериям. Численными критериями технологичности являются

- коэффициент использования материала и заготовки;

- средняя точность (квалитет) обработанных поверхностей;

- средняя шероховатость обработанных поверхностей и т.д.

Например, при низком коэффициенте использования материала может быть целесообразна замена заготовки, при высокой средней точности изготовления необходима проверка размерных цепей собираемого узла на предмет правильности назначения допусков.

Определение типа производства и организационной формы

технологического процесса

Основной показатель для проектных расчетов по определению типа

производства - коэффициент закрепления операции за рабочим местом (Крм):

,

,

где hн = 0,75 - 0,8 - нормативный коэффициент использования станка;

Nг - годовая программа выпуска;

hр = 0,95 - 0,96 - коэффициент, учитывающий простои оборудования в ППР;

Фдо = 4029 ч - действительный фонд времени работы станка с учетом двухсменного графика.

- средняя трудоемкость операции, рассчитанная по укрупненным показателям;

- средняя трудоемкость операции, рассчитанная по укрупненным показателям;

Суммарное время на операцию определяется:

,

,

где Тус - время на установку и снятие заготовки;

jк - коэффициент, учитывающий вспомогательное время на обработку (зависит от типа станка, справочная величина);

Тм - машинное время на обработку. Укрупненный расчет выполняется по формулам типа:

Тм - машинное время на обработку. Укрупненный расчет выполняется по формулам типа:

- для чернового точения;

- для чернового точения;

- для чистового точения.

- для чистового точения.

Формулы для укрупненного расчета машинного времени являются справочными данными.

Соответствие значений Крм типу производства

Таблица .

| Значения Крм | Тип производства |

| Крм = 1 (± 15%) | массовое производство |

| 1 < Крм < 10 | крупносерийное производство |

| 10 < Крм < 20 | среднесерийное производство |

| 20 < Крм < 40 | мелкосерийное производство |

| Крм > 40 | единичное производство |

Определение величины партии изделий и такта выпуска

Расчетная формула для величины партии имеет вид:

,

,

где  - средняя трудоемкость операции, мин;

- средняя трудоемкость операции, мин;

а = 3, 6, 12, 24 - периодичность запуска партий в производство (в днях);

Ф = 250 - число рабочих дней в год;

480 - число минут в смене.

Такт выпуска:

Обозначения аналогичны формуле для расчета Крм.

Рекомендации по выбору заготовок - см. предыдущие лекции.

Порядок обработки поверхностей

Основными данными для расчета последовательности обработки являются допуски изготовления детали (Тд) и заготовки (Тзаг).

Количественной характеристикой для расчета последовательности обработки является коэффициент уточнения e:

,

,

где m - количество технологических операций на обработку элементарной поверхности;

ei - коэффициент уточнения детали на i-й технологической операции (справочная величина).

.

.

где Тi-1 и Тi - соответственно допуски заготовки после i-1 и i-й технологических операций.

где Тi-1 и Тi - соответственно допуски заготовки после i-1 и i-й технологических операций.

Типовая последовательность обработки:

1. В первую очередь обрабатываются поверхности, которые в дальнейшем будут использованы в качестве технологических баз.

2. Чем точнее поверхность, тем позже она обрабатывается, самые точные поверхности обрабатывают в конце ТП.

3. Разработанный ТП должен максимально учитывать ТП детали-аналога.

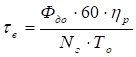

Разработка граф-структуры вариантов ТП.

Существующее разнообразие оборудования позволяет выполнить изготовление детали различными методами (способами). Для выбора наиболее выгодного с точки зрения трудоемкости и себестоимости варианта изготовления детали необходимо их все проанализировать. Наиболее наглядной формой является граф-структура вариантов ТП.

Каждая операция по каждому из вариантов характеризуется двумя основными параметрами: трудоемкостью и себестоимостью. Выбор оптимального варианта осуществляется с использованием следующей таблицы:

Каждая операция по каждому из вариантов характеризуется двумя основными параметрами: трудоемкостью и себестоимостью. Выбор оптимального варианта осуществляется с использованием следующей таблицы:

| № п/п | Маршрут | Тшк сум | Ссум |

| 1. | А12357В | Т1 | С1 |

| 2. | Б12468В | Т2 | С2 |

| 3. | Б12457В | Т3 | С3 |

1. Вариант с Т = Тmin и С = Сmin - оптимальный

2. Если:

,

,

тогда составляются вспомогательные отношения:  и

и  и в качестве оптимального принимаем вариант, обеспечивающий больший рост производительности при меньшем росте себестоимости.

и в качестве оптимального принимаем вариант, обеспечивающий больший рост производительности при меньшем росте себестоимости.

Основные расчетные формулы для определения себестоимости изготовления

1) Затраты на заготовку.

a) Для заготовок из сортового проката

,

,

где Q - масса заготовки, кг

Sм - стоимость материала по сортаменту

q - масса детали;

Cотх - стоимость 1 т отходов (металлолома).

b) Для литых, кованых и штампованных заготовок

,

,

где Сб - базовая стоимость 1 т заготовок;

Q - вес заготовки;

Кi - коэффициенты, определяемые точностью заготовки, группой сложности, массой, материалом и объемом производства.

2) Затраты на механическую обработку.

Себестоимость операции:

,

,

где Тшк - штучно-калькуляционное время на операцию;

Спз - часовые приведенные затраты на обработку:

,

,

Сз - зарплата работника (с учетом тарифной ставки разряда);

М - коэффициент многостаночного обслужживания;

- затраты на эксплуатацию базового рабочего места;

- затраты на эксплуатацию базового рабочего места;

k - коэффициент приведения категории рабочего места к базовому;

Ен = 15% - норма амортизации;

Кст - часовые затраты на станок:

Кзд - часовые затраты на здание:

Ц - цена станка;

F - площадь, занимаемая станком (с учетом части площади проездов);

S - стоимость 1 м2 здания.

Определение межоперационных припусков и предельных

исполнительных размеров

Припуск - слой металла, удаляемый в процессе обработки.

Межоперационный припуск - припуск, снимаемый на одной операции.

Общий припуск - припуск, снимаемый в течение всех операций.

Методы расчета припусков:

- опытно-статистический (по таблицам на основе предыдущего опыта предприятия или по справочникам);

- расчетно-аналитический (точный способ расчета по формулам в зависимости от вида операции)

Припуск на обработку для выполняемого технологического перехода назначается с условием, чтобы были удалены все погрешности, связанные с предшествующей обработкой, чтобы не было накопления остаточных погрешностей. В состав припуска входят:

- величина шероховатости после предыдущего перехода Rz i-1

- дефектный слой, обработанный на предыдущей операции Ta i-1

- пространственные погрешности с предшествующей обработки ri-1 (кривизна пруткового материала, погрешности центровки, смещение штампов при штамповке);

- погрешность установки на выполняемом технологическом переходе ei.

Расчетные формулы:

- несимметричный припуск;

- несимметричный припуск;

- симметричный припуск (на диаметр).

- симметричный припуск (на диаметр).

Таблица

Порядок расчета припусков и предельных исполнительных размеров.

Порядок расчета припусков и предельных исполнительных размеров.

| Наружные поверхности | Внутренние поверхности | |

| 1. Для обрабатываемой заготовки наметить установочные базы и технологический маршрут обработки. 2. Записать в расчетную карту обрабатываемые элементарные поверхности и последовательный порядок технологических переходов. 3. Записать в расчетную карту значения Rя, Ta, e, r и d(допуск на размер) 4. Определить расчетные значения припусков на обработку zmin по всем технологическим переходам (по расчетным формулам). | ||

| 5. | Записать для конечного перехода в графу «Расчетный размер» минимальный предельный размер детали по чертежу | Записать для конечного перехода в графу «Расчетный размер» максимальный предельный размер детали по чертежу |

| 6. | Для перехода, предшествующего конечному определить расчетный размер путем прибавления к минимальному предельному размеру по чертежу расчетного припуска zв min | Для перехода, предшествующего конечному определить расчетный размер путем вычитания из максимального предельного размера по чертежу расчетного припуска zd min |

| 7. | Последовательно определить расчетные размеры для каждого предшествующего перехода путем прибавления к расчетному размеру следующего за ним смежного перехода расчетного припуска zв min | Последовательно определить расчетные размеры для каждого предшествующего перехода путем вычитания из расчетного размера следующего за ним смежного перехода расчетного припуска zв min |

| 8. | Записать наименьшие предельные размеры по всем технологическим переходам, округляя их путем увеличения расчетных размеров (до того же знака, что и допуск) | Записать наибольшие предельные размеры по всем технологическим переходам, округляя их путем уменьшения расчетных размеров (до того же знака, что и допуск) |

| 9. | Определить наибольшие предельные размеры путем прибавления допуска к округленному наименьшему предельному размеру | Определить наименьшие предельные размеры путем вычитания допуска из округленного наибольшего предельного размера |

| 10. | Записать предельные значения zв max как разность наибольших предельных размеров и zв min как разность наименьших предельных размеров последовательных переходов | Записать предельные значения zв max как разность наименьших предельных размеров и zв min как разность наибольших предельных размеров последовательных переходов |

| 11. | Определить общие припуски zо min и zо max как сумму промежуточных припусков |

Пример карты для расчета припуска

| Наименова-ние тех. перехода | Исходные данные | Расч. при-пуск zв min | Расч. раз-мер | Пред. размер | Пред. припуск | ||||||

| Rz | Ta | r | e | d | min | max | min | max | |||

Порядок определения погрешностей установки будет рассматриваться в лекции по проектированию технологической оснастки.

![]() Расчет режимов резания

Расчет режимов резания

Методы расчета режимов резания:

- По таблицам или номограммам в справочниках.

- Аналитически по формулам теории резания.

- Метод расчета на ЭВМ с разработкой на математической модели.

Порядок расчета режимов резания аналитическим методом:

1. Выбирается инструментальный материал режущей части резца, фрезы и т.д.

2. Выбираем глубину резания t = zв (припуск).

3. выбираем по табл. для соответствующего вида обработки величину подачи s.

4. Задаемся периодом стойкости инструмента Т от переточки до переточки (60, 90, 120, 180, 240 мин) - чем сложнее конструкция инструмента, тем больше период стойкости

5. Рассчитываем скорость резания:

,

где Сv - масштабный коэффициент для определения скорости (увязка размерности);

Т - период стойкости, мин;

t - глубина резания, мм

s - подача (мм/об, мм/зуб);

Кv - поправочный коэффициент, учитывающий измененные условия обработки:

- свойства материала;

- состояние поверхности детали;

- инструментальный материал и т.д.

6. Рассчитываем силу резания:

.

.

7. Для черновой обработки проверяем допустимость режимов по мощности резания:

,

,

где Nдв - мощность двигателя главного привода;

h - КПД передаточного механизма (коробок скоростей, подач и т.д.)

8. Для чистовой обработки проверяем по деформациям детали и инструмента не выходят ли их перемещения под действием сил резания за пределы допуска

При необходимости выполняем корректировку режимов резания и повторную проверку.

Метод расчета режимов резания на ЭВМ с разработкой на математической модели.

Пример: (для наружного продольного точения).

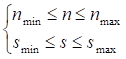

Технические ограничения на режимы резания:

· по паспортным данным станка:

· по стойкости инструмента:

с учетом  получим:

получим:

· по жесткости детали

,

,

выполнив подстановку значения радиальной силы Ру по формулам теории резания и выразив из полученной формулы s и v, получим:

после выполнения подстановки:

,

,

получим систему технических ограничений:

.

.

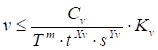

Целевая функция:

,

,

после перехода к переменным X1 и Х2 целевая функция примет вид:

.

.

По уравнению целевой функции и системе технических ограничений с помощью специального алгоритма находят сочетание режимов резания Х1 и Х2 (n и s), обеспечивающее максимальную производительность.

Выбор метода расчета режимов резания определяется в зависимости от объема производства из следующего графика:

Техническое нормирование в машиностроении и определение

квалификации рабочих

Основная величина при нормирвании трудоемкости станочных работ - штучное время:

Тшт = Тм + Твсп + Тобсл + Тотд,

где Тм - машинное время, в течение которого осуществляется непосредственно обработка детали;

Твсп - вспомогательное время, связанное с дополнительными приемами при обработке детали:

Тус - время на установку и снятие детали

Тв п - время, связанное с выполнением перехода (подвод-отвод инструмента, смена режимов резания, смена инструмента;

Тв п - время, связанное с выполнением перехода (подвод-отвод инструмента, смена режимов резания, смена инструмента;

Тк - время на контрольные измерения;

Тобсл - время на техническое и организационное обслуживание рабочего места (»4 - 5% от (Тм+Твсп))

Тотд - время отдыха и перерывов в работе(»4 - 5% от (Тм+Твсп))

В серийном производстве при обрабоотке деталей партиями по n штук трудоемкость определяется по штучно-калькуляционному времени:

,

,

где Тпз - подготовительно-заключительное время (на наладку станка, ознакомление с чертежами, получение и сдачу приспособлений и инструментов и т.д.)

Для каждой операции технологического процесса по единым тарифно-квалификационным справочникам (ЕТКС) определяется квалификация (разряд) работника выполняющего данную операцию. В соответствии с ней назначается расценка для сдельной оплаты.

Оформление технологических документов.

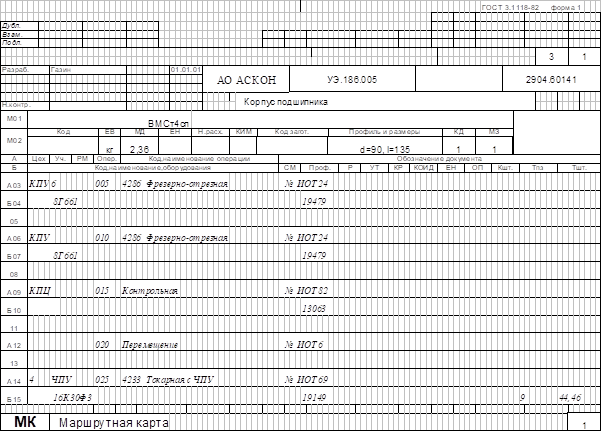

Маршрутные карты (МК) технологического процесса содержат следующие данные:

- № и наименование детали;

- Материал (марка и ГОСТ) детали;

- Характеристика заготовки (профиль и ГОСТ для проката, № чертежа поковки или отливки);

- Наименование основных операций (заготовительная, фрезерная, токарная программная и т.д.). Для каждой операции в МК указывают:

-  оборудование;

оборудование;

- № цеха, участка, где она выполняется;

- характеристика оснастки (марка и ГОСТ для стандартной или инв. № спец. приспособления)

- разряд работы;

- норма времени (Тшт и Тпз).

Нумерацию операций производят через 5 единиц (05, 10, 15, …). Для операций состоящих из одного перехода допускается указывать ее содержание в МК.

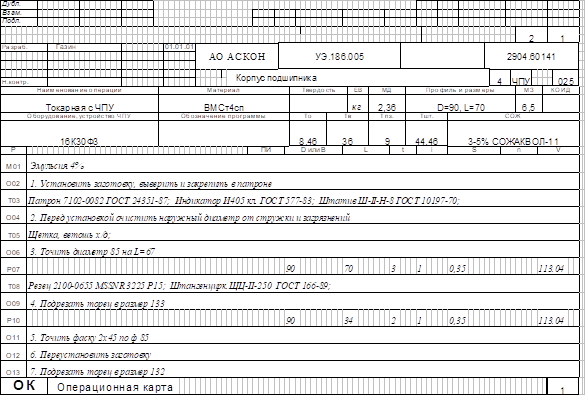

Операционные карты (ОК) технологического процесса содержат следующую информацию:

- в заголовочной части - характеристика операции как и в МК;

- марка СОЖ (если используется);

- содержание технологических переходов (установить деталь в приспособлении и закрепить, точить пов. 1 на диаметр d, выдержав размер l, фрезеровать уступ, выдержав размеры b и h и т.д.)

- наименование и марка режущего (резцы, сверла, метчики, фрезы и т.п.), вспомогательного (переходные втулки, оправки для инструмента, патроны и т.п.) и измерительного (штангенциркули, микрометры, глубиномеры, изм. скобы, пробки, калибры и т.д.).

- нормы машинного (Тм) времени, вспомогательного (Тв п) связанного с переходом, времени на установку и снятие детали (Тус) и контрольные измерения (Тк)

В лекции "44 Методы сжатия звука и речи" также много полезной информации.

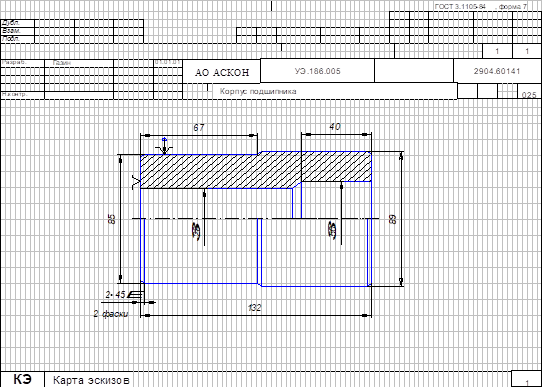

Карты эскизов и схем содержат графическую информацию, относящуюся к выполняемой операции:

- изображение детали в том положении, как она устанавливается на станке или в приспособлении;

- размеры с допусками и отклонения взаимного расположения поверхностей обрабатываемых на данной операции (обрабатываемые поверхности отрисовываются линиями двойной толщины);

-  шероховатость обработанных поверхностей;

шероховатость обработанных поверхностей;

- обозначения элементов оснастки, осуществляющих базирование и закрепление заготовки при обработке.