Технологические и конструктивные основы свч интегральных микросхем

2. Технологические и конструктивные основы свч интегральных микросхем

Интегральные микросхемы СВЧ диапазона могут быть выполнены как в монолитном, так и гибридно-пленочном исполнении.

В качестве материалов подложек применяют высокоомный кремний, полуизолирующий арсенид галлия, керамику с высоким значением диэлектрической проницаемости, а также кварц, ферриты и комбинации перечисленных материалов для составных конструкций.

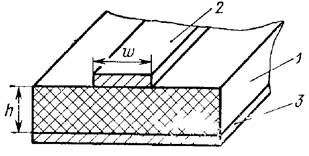

В настоящее время в СВЧ диапазоне наибольшее практическое применение получили гибридно-пленочные ИС. Отличительной особенностью микросхем данного класса является то, что подложка вместе с металлизацией лицевой (проводник) и обратной сторон образует микрополосковую линию передачи (рис. 2.1).

По конструктивно-технологическим признакам, а также с учетом элементной базы гибридно-пленочные микросхемы СВЧ можно разделить на две основные группы: микрополосковые схемы с распределенными параметрами; пассивные RCL-микросхемы, содержащие сосредоточенные элементы

Микрополосковые схемы с распределенными параметрами.

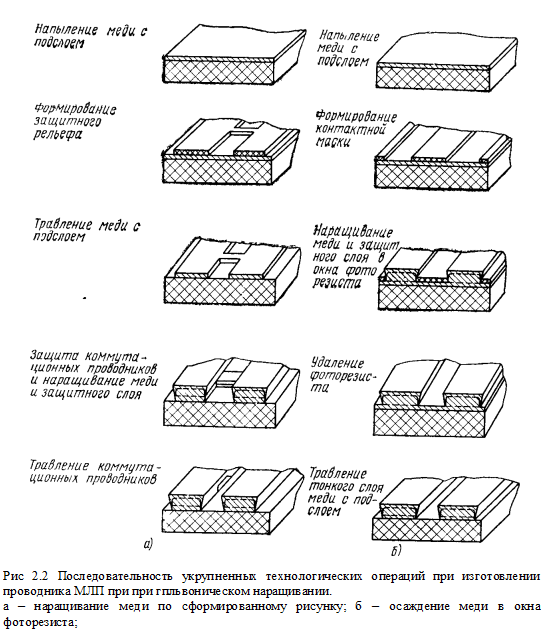

Первая группа пленочных СВЧ микросхем содержит пассивные элементы (резонансные контуры, подстроечные элементы и др.), выполненные в виде отрезков линий передачи определенной конфигурации. Структура микрополосковой линии передачи зависит от технологии изготовления (рис. 2 2). Иногда проводящий слой микрополосковой линии выполняют без защитного покрытия, если основу проводника составляют пленки благородных металлов, например золота, и без адгезийного подслоя, например, если рабочим слоем служит алюминий.

Рис 1.2 Микрополосковая линия передачи.

1 ¾ подложка толщиной h, 2 ¾ проводник полосковой линии шириной w, 3 ¾ проводящий слой на обратной стороне подложки.

СВЧ микросхемы с распределенными параметрами изготавливают тремя основными способами:

Рекомендуемые материалы

— нанесение и вжигание паст по толстопленочной технологии;

— гальваническое наращивание толстых пленок в сочетании с фотолитографией и напылением;

— термическое испарение в вакууме в сочетании с фотолитографией.

Толстопленочная технология характеризуется простотой и не требует высокой квалификации обслуживающего персонала. Эта технология широко используется в зарубежной практике, однако диапазон ее применения ограничен из-за принципиальных недостатков. К наиболее существенным из этих недостатков следует отнести: большое значение удельного сопротивления проводящих элементов, обусловливающее увеличение потерь в 1,5—2 раза по сравнению с потерями в проводниках из чистой вакуумно-плавленой меди; необходимость применять подложки с шероховатой развитой поверхностью для обеспечения адгезии проводника к подложке, что также приводит к увеличению потерь (образование вихревых токов на неровностях проводника). Кроме того, метод трафаретной печати, используемый при такой технологии, имеет малые разрешающую способность и точность воспроизведения геометрических размеров элементов как по ширине, так и по толщине. Так, невоспроизводимость по толщине слоя может достигать ±10 мкм, а по ширине ±30 мкм, причем невоспроизводимость геометрических размеров в значительной степени зависит от ширины элементов.

Если на одной подложке необходимо выполнить элементы с различными геометрическими размерами, их разброс возрастает. Наряду с указанными недостатками следует отметить значительную неоднородность и зернистость структуры толстых пленок, что служит дополнительным источником потерь в СВЧ диапазоне. Однако микросхемы, к электрическим параметрам которых не предъявляется высоких требований, из экономических соображений целесообразно изготавливать по толстопленочной технологии.

Для создания микросхем со сложной конфигурацией элементов (типа меандра, спирали) и воспроизводимостью геометрических размеров не хуже ±15 мкм применяют тонкопленочную технологию, основанную на получении проводящих пленок гальваническим осаждением или термическим испарением в вакууме и формировании определенной конфигурации элементов методом фотолитографии. Различают две разновидности маршрутов изготовления микрополосковых схем с применением гальванического осаждения толстых пленок меди: а) наращивание меди по сформированному рисунку микросхемы с защитой технологических коммутационных проводников и б) осаждение меди в окна фоторезиста, который является контактной маской, сформированной на сплошном подслое меди (рис. 2.2).

По первому маршруту термическим испарением в вакуумы на керамическую подложку наносят пленку меди с адгезионным подслоем общей толщиной порядка 1 мкм. Затем выполняют фотолитографию и травление по напыленным слоям, причем рисунок защитного рельефа включает не только рабочие элементы микросхемы, но и коммутационные технологические проводники. Последние обеспечивают электрическую связь всех элементов, необходимую для подачи потенциала на все проводники при их гальваническом усилении, в то время как контакт с внешней цепью имеет один из элементов. После этого снова осуществляют фотолитографию для защиты коммутационных проводников. После усиления рабочих элементов и нанесения на них антикоррозийного покрытия гальваническим осаждением удаляют фоторезист и травят технологические проводники. Недостатком данного маршрута изготовления является наличие технологических коммутационных проводников, что приводит к увеличению числа рабочих фотошаблонов, фотолитографических операций и, следовательно, к усложнению технологического процесса изготовления микросхем.

|

Второй маршрут изготовления микрополосковых схем с применением гальванического усиления основан на другом принципе подачи потенциала на все рабочие элементы микросхемы. В этом случае, так же как по первому маршруту, сначала термическим испарением в вакууме на керамическую подложку наносят сплошной слой меди с адгезионным подслоем общей толщиной не более 1 мкм (желательно 0,4—0,7 мкм). Затем формируют защитный рельеф и создают фоторезистивную контактную маску. Чтобы исключить боковое разрастание проводников, целесообразно использовать слои фоторезиста значительной толщины, близкой к толщине проводящего слоя при гальваническом наращивании. Таким образом, контактирование в этом случае осуществляют по сплошному напыленному слою меди, а гальванические слои осаждают в окна на фоторезисте по пробельным участкам. После гальванического усиления рабочих участков и нанесения на них антикоррозийного покрытия удаляют фоторезистивную контактную маску, растворяя ее, и стравливают тонкий слой меди с адгезионным подслоем. Иногда поверхности дополнительно очищают плазмохимическим способом. Для формирования контактной маски толщиной более 2 мкм используют сканирование электронным лучом. В этом случае материал контактной маски выбирают чувствительным к воздействию бомбардировки электронами (электронорезист).

Таким образом, второй технологический маршрут свободен от недостатков первого, однако имеет свои трудности. Среди трудностей данного маршрута следует отметить: сложность нанесения и удаления толстой фоторезистивной пленки, загрязнение электролита при гальваническом наращивании проводящего слоя в окна фоторезистивной маски, наличие значительного разрастания элементов в случае тонкого слоя фоторезиста, искажение профиля проводников при травлении слоя меди с адгезионным подслоем.

Общими недостатками указанных маршрутов изготовления микрополосковых схем являются: зависимость удельного сопротивления проводников от технологических режимов осаждения, состава и чистоты электролитов; наличие неравномерного роста толщины пленок на подложках больших размеров и в схемах, имеющих элементы с различной шириной проводящих полосок. Неравномерность по толщине может достигать ±7 мкм при средней толщине проводящего слоя ~20 мкм, невоспроизводимость геометрических размеров элементов по ширине при этом составляет 15... ... 20 мкм.

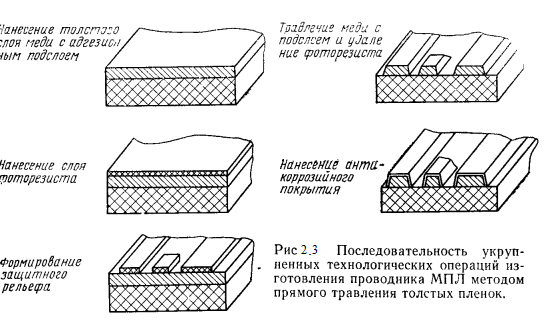

Чтобы исключить искажения профиля проводящих элементов и зависимость неравномерности геометрических размеров элементов по толщине и ширине от их геометрической формы, применяют метод прямого травления толстых пленок (рис. 2.3). Толстые пленки могут быть получены различными способами, в том числе гальваническим усилением тонких напыленных слоев, а также термическим испарением в вакууме. Изготовлять микросхемы на основе данного метода можно также по двум различным маршрутам, отличающимся последовательностью технологических операций нанесения защитного антикоррозийного покрытия. Антикоррозийное покрытие может быть нанесено термическим испарением в вакууме и может служить затем маской при селективном травлении рабочих проводников или гальваническим и химическим осаждением как после формирования рисунка элементов микросхемы, так и до выполнения фотолитографии. Маршруты изготовления просты и не требуют дополнительного описания технологических операций. Остановимся на рассмотрении характерных достоинств и недостатков последнего маршрута, что важно знать при выборе конструкции и оптимального технологического варианта ее реализации.

При травлении толстых пленок, полученных гальваническим осаждением, требуется усиление фоторезистивной маски, чтобы исключить проколы из-за развитой поверхности осадков. Кроме того, травление пленок может быть неравномерным из-за пористой и крупнозернистой структуры осадков Поэтому схемы, к выходным параметрам которых предъявляются повышенные требования, целесообразно изготавливать по данному маршруту, используя толстые пленки, полученные термическим испарением в вакууме. В этом случае пленки отличаются высокой плотностью и однородностью, их сдельное сопротивление с точностью до погрешности измерения равно сдельному сопротивлению массивного образца меди. Поэтому потери в СВЧ диапазоне будут минимальными, а травление слоев равномерным. К общим недостаткам последних маршрутов изготовления СВЧ микросхем с распределенными параметрами можно отнести следующее:

— необходимость повышать скорость удаления продуктов реакции, уменьшать клин подтравливания и увеличивать вязкость травителя для исключения проникновения последнею в поры фоторезиста и на границе раздела фоторезистивная пленка — приводящая пленка,

— ограничение, накладываемое на минимальный размер зазора между проводниками, связанное с наличием клина подтравливания и необходимостью изготовления фотошаблонов с его учетом;

— при нанесении защитного антикоррозийного покрытия до проведения процессов фотолитографии торцы проводящих элементов оказываются незащищенными, что может привести к изменению параметров микросхемы при длительной работе без герметизации, когда основной рабочий слой подвержен интенсивной коррозии; нанесение же защитного покрытия после формирования рисунка элементов микросхемы химическими методами требует дополнительной активации поверхности, а гальваническим осаждением специального контактирования между элементами.

Таким образом, рассмотренные технологические методы формирования микрополосковых схем позволяют создавать проводящие элементы, обеспечивающие различные выходные параметры микросхем. Для получения микросхем с малым зазором между проводниками целесообразно использовать первые два маршрута с учетом их особенностей. При формировании схем с высокой добротностью и воспроизводимостью геометрических размеров при зазоре между элементами не менее 40 мкм рекомендуется метод полного травления толстых пленок, полученных термическим испарением в вакууме, который не имеет аналогов и в этом случае является наиболее оптимальным. Плотные осадки можно также получить и гальваническим осаждением, если создать особенно чистые условия получения пленок, применяя реверсирование, импульсные или переменные токи в процессе осаждения, а также резко увеличивая скорость осаждения слоев.

Микрополосковые схемы, содержащие сосредоточенные элементы.

Микросхемы СВЧ диапазона, содержащие сосредоточенные элементы, по своей структуре и конструкции напоминают низкочастотные микросхемы общего назначения. Они отличаются от последних повышенной толщиной рабочих слоев и малыми номинальными значениями элементов. Расчет пассивных сосредоточенных элементов аналогичен расчету пленочных R- и С- элементов с учетом повышенной мощности и добротности. Микросхемы с такими элементами предназначены для работы в более низкочастотной области СВЧ диапазона

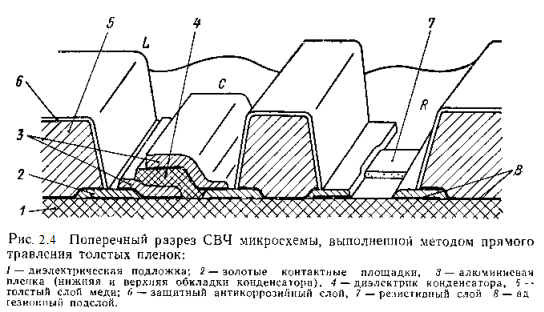

Изготавливают указанные микросхемы по танталовой технологии, усиливая проводники гальваническим наращиванием или термическим испарением в вакууме в сочетании с фотолитографией и химическим никелированием, и золочением (рис. 2 4). В первом случае всю поверхность подложки покрывают тонким слоем пятиокиси тантала. При этом образуется очень твердая и гладкая пленка, устойчивая к воздействию реактивных сред используемых в технологическом процессе при последующем формировании рабочих элементов (резисторов, полосковых линий, конденсаторов и др. ). Затем на всю поверхность подложки наносят слой нитрида тантала, служащий основой для создания резистивных элементов, а также для формирования диэлектрика конденсаторной структуры.

Конфигурация резистивных и емкостных элементов задается методом фотолитографии. Величину сопротивления резисторов можно доводить до заданного номинала с высокой точностью, изменяя толщину слоя нитрида тантала в результате формирования на его поверхности пятиокиси тантала способом электрохимического анодирования.

Пленочные проводники получают термическим испарением в вакууме тонкого слоя золота с адгезионным подслоем хрома при последующем наращивании гальванической меди, защищаемой золотым покрытием. Общая толщина проводника такой многослойной структуры составляет не менее 10 мкм.

Для создания надежной конденсаторной структуры с малым значением удельной емкости применяют двухслойный диэлектрик. Первый слой пятиокиси тантала формируют анодированием пленки тантала или нитрида тантала. Толщина полученной пленки Та2О5 относительно мала, а удельная емкость ее слишком велика для создания конденсаторов с малыми номинальными значениями. Нанося на основной слой пятиокиси тантала с большим значением диэлектрической постоянной ( e ~ 22) пленку окиси кремния с малым значением диэлектрической постоянной (e £ 6), легко получить малые удельные емкости в двухслойной структуре. Наличие двух слоев различных диэлектриков в конденсаторной структуре повышает надежность пленочных емкостных элементов. Верхний электрод — золото с подслоем хрома 4 — получен термическим испарением в вакууме. Нижним электродом является слой нитрида тантала 3, сопротивление которого достаточно велико.

Рассмотренный вариант комплексной технологии изготовления пассивной части ГИС СВЧ диапазона очень сложен и трудоемок, а совместимость различных технологических методик приводит к серьезным ограничениям рабочих характеристик микросхемы в целом. Все это сдерживает внедрение ГИС СВЧ диапазона, содержащих сосредоточенные R- и С- элементы в массовое производство.

В настоящее время наиболее широкое распространение в производстве ГИС общего применения получил вакуумный метод нанесения тонких пленок с использованием избирательного химического травления как наиболее простой, менее трудоемкий и пригодный для массового производства. Достигнутые успехи в области создания пассивных R-,C- и L-элементов, а также в получении бездефектных пленок меди толщиной более 5 мкм термическим испарением в вакууме способствовали созданию комплексной технологии изготовления ГИС СВЧ диапазона (см. рис. 2.4). Применение вакумно-термических методов для получения СВЧ микросхем позволяет по производственным признакам поставить их в общий ряд гибридных интегральных микросхем. В качестве резистивных элементов в этом случае используют пленки хрома, нихрома и металлосилицидных сплавов, диэлектриком конденсаторной структуры служит боросиликатное стекло. Проводники создают также термическим испарением в вакууме толстых пленок меди с адгезионным подслоем при последующей защите их химическим или гальваническим способом.

Конструктивные основы пленочных СВЧ микросхем.

Микрополосковые схемы СВЧ диапазона, построенные на элементах с распределенными параметрами, представляют наиболее обширный класс микросхем, предназначенных для работы в коротковолновой части СВЧ диапазона (3 ... 30 ГГц). Пассивные СВЧ элементы с распределенными параметрами выполняют в виде разветвленных отрезков микрополосковой линии заданной конфигурации, которая образуется между нижней металлизированной поверхностью и проводником, нанесенным на верхнюю поверхность платы. Поэтому конструкция прибора и его рабочие характеристики в значительной степени зависят от основных параметров исходного материала подложки и технологического маршрута изготовления микросхемы. При этом важно, чтобы потери в микрополосковой линии передачи на фиксированной частоте были минимальны, а конструкция обеспечивала надежность микросборки после монтажа навесных элементов и сборки узла или ячейки в целом.

Потери в микрополосковой линии передачи зависят от удельного сопротивления металлической пленки — проводника, его конструкции и характеристического сопротивления микрополосковой линии, величина которого является функцией толщины и диэлектрической постоянной подложки. Для уменьшения потерь в микрополосковой линии удельное сопротивление металлического покрытия должно быть минимально возможным. Уменьшают удельное сопротивление проводящего покрытия, выбирая исходный материал с высокой проводимостью и обеспечивая высокую идентичность свойств пленочного и массивного образцов.

С другой стороны, уменьшить потери можно и конструктивным решением функционального узла. Известно, что потери уменьшаются при увеличении ширины микрополосковой линии. Это можно учесть при конструировании микрополосковых схем и снизить потери, увеличивая толщину подложки, чтобы обеспечить постоянство характеристического сопротивления. Кроме того, конструкцию элементов можно изменить, если выбрать материал подложки со свойствами, оптимальными для данной группы микросхем. С этой точки зрения при конструировании СВЧ микросхем к подложкам предъявляются дополнительные требования, связанные со спецификой работы СВЧ устройств. Наряду с общими требованиями к классу чистоты обработки поверхности и механическим свойствам подложек, обеспечивающим возможность их химической и механической обработки, а также работу устройства в заданном интервале температур, должны выполняться следующие требования:

— диэлектрическая проницаемость исходного материала должны быть e > 8 для уменьшения геометрических размеров элементов линий передач, работающих в нижней части диапазона СВЧ;

— диэлектрические потери в подложке должны быть минимальными и иметь высокую воспроизводимость не только от партии к партии, но и в каждой точке подложки для уменьшения потерь в линии передачи;

— подложки должны обладать высокой теплопроводностью, а коэффициенты линейного расширения материалов подложек, корпусов и вспомогательных материалов должны быть согласованы для обеспечения работы микросхем при повышенных уровнях мощности.

Конструирование СВЧ микросхем включает расчет и проектирование изделия по заданным электрическим параметрам с учетом процессов сборки и регулировки. При этом определяют вариант схемы узла, материал и геометрические размеры подложки, исходные материалы и последовательность их нанесения для получения проводящих, резистивных и емкостных элементов, а также их геометрические размеры и взаимное расположение.

Исходными данными для расчета геометрических размеров полосковой линии передачи являются характеристическое сопротивление и добротность, которые зависят от параметров материала обложки и металлического покрытия.

Исходя из требований к добротности, рассчитывают геометрические размеры микрополосковой линии передач и выбирают исходные материалы и технологический маршрут изготовления микросхемы. Погрешность параметров микрополосковой линии передачи определяют с учетом как погрешности исходных формул для расчета, так и технологических допусков и невоспроизводимость толщины и диэлектрической проницаемости подложки. Поскольку толщину микрополосковой линии передачи выбирают не менее 1 скинслоев, невоспроизводимостью по толщине проводника, как правило, пренебрегают.

Исходными данными для расчета геометрических размеров резистивных элементов являются номинальное значение их сопротивления R и рабочая мощность рассеяния Р. Резистивный материал выбирают с учетом удельного сопротивления единицы поверхности пленки ро, ее толщины 1, допустимой удельной мощности рассеяния Ро. Необходимое удельное сопротивление должно обеспечиваться при толщине пленки не менее 0,05 мкм, в противном случае надежность резисторов при повышенных электрических и тепловых нагрузках не гарантируется. Следует учитывать также, что допустимая удельная мощность рассеяния для конкретного резистивного материала определенной толщины зависит от теплопроводности материала подложки и класса чистоты обработки се поверхности. Поэтому при конструировании микросхем, работающих при повышенной мощности рассеяния, допустимую мощность целесообразно рассчитывать по температуре локального перегрева в зоне резистора, которая не должна превышать 100 С.

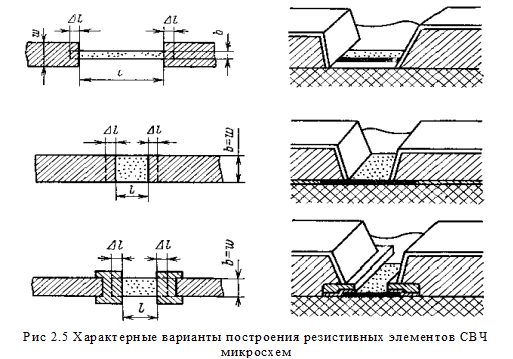

Перекрытие резистивной пленки и проводящего элемента в зоне их контактирования (рис. 2.5) должно обеспечивать надежный контакт независимо от способов формирования элементов и придания им заданной конфигурации.

Геометрические размеры резистивных элементов СВЧ микросхем рассчитывают по формулам, применяемым для расчета низкочастотных резисторов:

где S, 1, b—площадь, длина и ширина резистора; N—число квадратов; Р0 и R — удельные мощность рассеяния и сопротивление.

При вычерчивании топологии резистивного слоя к расчетной длине резистивной полоски прибавляют не менее 100... 200 мкм с каждой стороны на перекрытие с проводником.

Конденсаторы СВЧ микросхем могут быть выполнены как в виде трехслойной пленочной структуры, содержащей обкладки и диэлектрический слой, так и в виде планарной конструкции, формируемой в едином технологическом цикле с другими проводящими элементами (микрополосковая линия передачи, индуктивная катушка и др.). Планарные конденсаторы имеют малые значения емкости (не более 2 пФ), а пленочные— емкости больших номиналов. Погонная емкость планарных конденсаторов зависит от ширины зазора, толщины пленок и диэлектрической постоянной материала подложки или наполнителя. Если использовать наполнители с большим значением диэлектрической постоянной, то можно увеличить ее погонную емкость между электродами на порядок.

Пленочные конденсаторы рассчитывают исходя из требуемого номинального значения емкости с учетом удельной емкости структуры. Площадь перекрытия обкладок определяют по формуле Sc = С/Со, где С — номинальное значение емкости, а Со — удельное. Затем вносят технологическую поправку на под-пыл и выводы для контактирования. Для повышения надежности конденсаторов длина линии пересечения нижней и верхней обкладок, разделенных диэлектрическим слоем, должна быть минимальной. С другой стороны, для снижения потерь за счет сопротивления обкладок рекомендуется прямоугольная форма конденсатора с выводом по широкой стороне. Конструкцию конденсатора выбирают на основе компромиссного решения с учетом его рабочих характеристик в составе микросхемы.

Индуктивные элементы также выполняют в едином технологическом цикле (в одном слое) с остальными элементами микросхемы. Существующая технология позволяет реализовать индуктивные элементы высокой добротности (Q > 100) в виде спирали с номинальными значениями L = 1 ... 100 нГ.

Индуктивные элементы малых номинальных значений иногда выполняют в виде отрезков полосковых линий или в виде меандра. В этом случае при расчете индуктивности учитывают не только длину и ширину линии, но и ее толщину, а также влияние металлического основания (металлизации обратной стороны).

При составлении и расчете топологического чертежа микросхемы необходимо учитывать конструкцию и геометрические размеры навесных элементов, а также способ их присоединения к пленочным элементам. Кратко остановимся на особенностях СВЧ микросхем. В ГИС СВЧ диапазона применяют полупроводниковые приборы различной конструкции. Оптимальной с точки зрения возможности автоматизации процессов сборки является конструкция полупроводниковых приборов типа LID с балочными выводами и с керамическими полукорпусами (безвыводной перевернутый прибор). Навесные пассивные элементы (резисторы и конденсаторы) выполняют в виде таблеток с балочными выводами.

После монтажа навесных элементов и настройки микросборок их стыкуют в корпусе. В этом случае должны быть выполнены два наиболее важных условия:

— микросхемы должны стыковаться геометрически одна с другой по входным и выходным контактам с достаточно высокой точностью;

— переход от одной микросхемы к другой должен обеспечивать надежный электрический контакт не только по проводникам микрополосковых линий, но и по металлизации основания (обратных сторон микросхем).

Требования к точности совмещения «вход—выход» повышаются с ростом рабочей частоты. При смещении стыкуемых микрополосковых линий или возникновении между ними зазора в СВЧ тракте устройства проявляют реактивность, которые приводят к рассогласованию.

Надежный электрический контакт обеспечивают, выбирая методы и материалы крепления подложек микросхем к корпусу. В случае пайки мягким низкотемпературным припоем важна совместимость материалов подложек и корпуса по температурному коэффициенту линейного расширения (ТКЛР). При нагреве или охлаждении системы из-за жесткости конструкции могут возникнут внутренние напряжения в подложке и, как результат ее механическое разрушение или отслоение проводящего покрытия. eсли для крепления подложек использовать токопроводящие эластичные клеи, то проблема механической надежности исключается, однако переходное сопротивление систем металлизация—корпуса и подложка — подложка увеличивается. Кроме того, сопротивление эластичных проводящих клеев характеризуется существенной температурной зависимостью.

Интересным вариантом является механическое крепление подложек к корпусу с помощью столбиков или уголковых прижимов. Достоинство механического способа заключается в простоте монтажа и демонтажа микросхем, что позволяет быстро производить ремонт аппаратуры. Испытания систем, содержащих большое число микросхем, закрепленных механически, показали их высокую надежность. К недостаткам данного варианта следует отнести незначительное увеличение площади за счет крепления на корпусе угловых или боковых прижимов и необходимость сверления отверстий при использовании столбиков.

Чтобы повысить компактность конструкции устройства, иногда применяют так называемое двухэтажное размещение. При этом микрополосковые линии соединяют центральными проводниками коротких отрезков коаксиальных трактов. Правильный выбор значения волнового сопротивления коаксиальных переходов обеспечивает согласование микросхем в широкой полосе частот.

Герметичность соединения крышки с корпусом создают пайкой или сваркой. Разъем герметизируют с помощью металлостеклянного спая, используя согласующуюся по ТКЛР пару ковар—кварцевое стекло.

Все ее параметры определяют по приближенным формулам. Так, для определения волнового сопротивления линии одной из наиболее употребительных является формула

В лекции "5 Гражданское право" также много полезной информации.

(1)

(1)

где w, — эффективная ширина полоски. Она зависит от толщины полоски

(2)

(2)

Формула (1) дает достаточно хорошее приближение, и оно тем точнее, чем меньше отношение w/h. Так, при wэ/h>0,4 ошибка составляет порядка 3%, а при wэ/h<=0,4 — не превышает 1%.

Фазовые характеристики поля в линии определяются относительной эффективной диэлектрической проницаемостью wэ, которая учитывает степень концентрации поля в диэлектрике подложки

(3)

(3)