Направления развития конструкций дизельных двс для совершенствования процессов смесеобразования и сгорания

4. Направления развития конструкций дизельных двс для совершенствования процессов смесеобразования и сгорания

4.1 Общие сведения о рабочем процессе дизельного двигателя

Вряд ли можно найти какую-либо другую область машиностроения, в которой одновременно существовало бы такое разнообразие конструктивных решений, как в камерах сгорания дизелей. Общим во всех случаях остается инициирование горения в результате самовоспламенения топлива, впрыскиваемого в нагретый сжатием воздух, и совместное развитие процессов смесеобразования и сгорания образующейся неоднородной смеси. Использование в некоторых случаях, в так называемых многотопливных дизелях, искрового зажигания не меняет существа дела, так как такое принудительное зажигание служит лишь вспомогательным средством, обеспечивающим воспламенение в оптимальный момент по фазе цикла независимо от свойств используемого топлива. В равной мере это относится и к установке в камерах сгорания тех или иных «горячих поверхностей», облегчающих воспламенение впрыскиваемого топлива, а также нагреваемых электрическим током спиралей, обеспечивающих запуск холодного двигателя [2].

Однако возможные способы организации такого сложного и внутренне противоречивого процесса могут быть очень разнообразны, причем каждый из этих способов обладает своими преимуществами и недостатками. Наиболее широко используются в современных дизелях [2]:

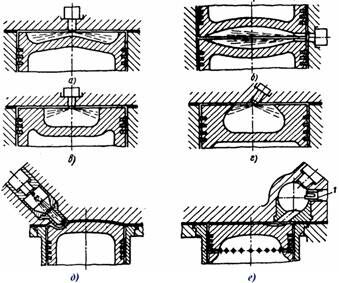

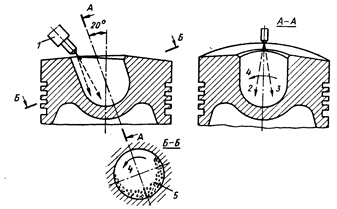

1) Камеры сгорания открытого типа (однополостные), в которых достаточно равномерное распределение топлива в объеме воздушного заряда достигается применением форсунок с большим числом сопловых отверстий, причем специально организованное вихревое движение воздуха отсутствует (рис. 4.1, а).

2) Сходные по своим очертаниям, также однополостные камеры сгорания, в которых создается достаточно интенсивное вращательное движение воздушного заряда, что позволяет обойтись меньшим числом струй впрыскиваемого топлива; сюда же относятся камеры сгорания чечевицеобразной формы, образуемые соответствующими углублениями в днищах противоположно движущихся поршней двухтактных дизелей с прямоточной продувкой цилиндров (рис. 4.1, б).

3) Камеры сгорания, где основная полость, в которую впрыскивается топливо, выполняется в виде той или иной формы углубления в днище поршня, существенно меньшего диаметра, чем цилиндр. Процесс смесеобразования осуществляется за счет соответствующим образом организованного вихревого движения воздушного заряда, тангенциального (рис. 4.1, е) или радиального (рис. 4.1, г). В связи с тем, что начальные стадии процессов смесеобразования и сгорания локализуются в основной полости камеры, а завершение сгорания происходит уже в существенно иных условиях в полости цилиндра, такие камеры называются полуразделенными.

4) Двухполостные, или разделенные, камеры, в которых топливо впрыскивается в той или иной конфигурации и размеров полость, отделенную от полости цилиндра одним или несколькими каналами относительно небольшого сечения (рис. 4.1, д, е). Смесеобразование здесь осуществляется за счет высоких скоростей втекания воздуха в дополнительную камеру в такте сжатия, а ускоренное завершение сгорания – за счет выбрасывания с еще более высокими скоростями не полностью сгоревших газов из дополнительной камеры в полость цилиндра в начале такта расширения.

В открытых камерах струи впрыскиваемого топлива не достигают стенок – имеет место так называемое объемно-струйное смесеобразование. В полуразделенных камерах вследствие относительно малого диаметра основной полости некоторая часть капель топлива достигает стенок, оседая на них в виде жидкой пленки, с поверхности которой происходит дальнейшее испарение, т. е. имеет место объемно-пленочное смесеобразование. К полуразделенным относятся также камеры с преимущественно пленочным смесеобразованием (М-процесс), а также с расслоением заряда (так называемое пристеночное смесеобразование). Особенности процессов в этих камерах будут рассмотрены отдельно.

Рассмотрим особенности процесса воспламенения и сгорания в случае объемно-струйного смесеобразования в открытых камерах без завихривания заряда.

Рекомендуемые материалы

Рис. 4.1. Схемы некоторых наиболее распространенных камер сгорания быстроходных дизелей [2]: а и б – открытые камеры с объемно-струйным смесеобразованием; в и г – полуразделенные камеры с объемно-пленочным смесеобразованием; д – с предкамерой;

е – с вихревой камерой; 1 – калильная свеча

В зависимости от конструктивных особенностей топливной аппаратуры, размеров сопловых отверстий форсунок и давлений впрыска топливо поступает в камеру сгорания в виде мелких капель, диаметр которых может колебаться в пределах 2 – 100 мкм. В начальный и конечный периоды впрыска капли крупнее, в середине впрыска они мельче; более крупные капли сосредоточены в центральной зоне факела распыла, мелкие – ближе к его периферии. Скорость движения капель при вылете из сопловых отверстий весьма велика (до 300 м/с), но по мере удаления от форсунки она быстро снижается из-за сопротивления сжатого воздуха. Последний, в свою очередь, подсасывается внутрь факела распыла создаваемым топливными струями эжекционным эффектом. Это приводит к тому, что последующие капли топлива движутся уже в спутном воздушном потоке и перегоняют предыдущие, успевшие потерять свою скорость, тормозятся и испаряются в основном в головной части факела, где они встречают на своем пути еще невозмущенный горячий воздух. В результате происходит как бы послойное заполнение каплями и парами топлива всего объема факела распыливания. Для возникновения воспламенения необходимо, чтобы какая-то часть впрыснутого топлива испарилась, и его пары смешались с воздухом, образуя горючую смесь, в которой должны успеть развиться прогрессивно ускоряющиеся предпламенные реакции. Этим объясняется обязательное наличие некоторого периода задержки воспламенения.

Вследствие затрат теплоты на испарение топлива и нагревание его паров до равновесной с воздухом температуры, последняя в зонах, где происходит смесеобразование, снижается, а соответственно несколько уменьшается и общее давление в начальной стадии периода задержки по сравнению с давлением сжатия воздуха, разбавленного остаточными газами, но без впрыска топлива. Затем давление начинает повышаться уже вследствие тепловыделения в предпламенных реакциях. Период задержки представляет собой как бы подготовительную фазу к процессу собственно сгорания в дизелях. Длительность этой подготовительной фазы тем меньше, чем выше давление и температура сжатия. Важное значение в сокращении периода задержки имеет мелкость распыливания, наличие в камере сгорания накаленных поверхностей, а также продолжающееся сжатие реагирующей смеси поршнем. Первые очаги воспламенения обычно возникают вблизи внешних границ факелов распыливания, сравнительно невдалеке от сопловых отверстий форсунки, там, где в первую очередь успевает образоваться топливовоздушная смесь состава, близкого к α = 1. От этих очагов пламя распространяется с высокими скоростями по периферии топливных факелов на смежные объемы также уже в достаточной мере подготовленной к воспламенению смеси. Одновременно с этим возможно возникновение новых очагов самовоспламенения в основном вблизи сильно нагретых поверхностей. Рождение таких очагов вблизи от уже возникших, а также от распространяющихся от них фронтов пламени маловероятно.

Синхронно с воспламенением и сгоранием уже подготовленной смеси в процесс горения вовлекается топливо, поступившее и продолжающее поступать через форсунку, но еще не успевшее образовать сколько-нибудь однородной паровоздушной смеси. В начальных стадиях процесса сгорания в дизелях при больших общих значениях коэффициента избытка воздуха это смешение идет достаточно быстро, так как капли топлива встречают на своем пути чистый воздух. Скорость сгорания при этом в основном определяется скоростью поступления топлива. По мере развития сгорания и расходования кислорода все большая часть топлива впрыскивается уже не в воздух, а в продукты сгорания ранее поступивших порций топлива. В связи с этим скорость испарения капель увеличивается, а скорость сгорания начинает все больше замедляться и лимитироваться скоростями диффузионного смешения паров топлива с остатками неизрасходованного кислорода.

Процесс диффузионного догорания можно значительно ускорить созданием в этот период интенсивной турбулизации заряда, что отчасти имеет место в полуразделенных камерах и в максимальной степени реализуется в разделенных камерах.

В целях достижения удовлетворительного смесеобразования при меньшем числе топливных струй, что увеличивает надежность работы форсунок и способствует уменьшению значений dp/dj, в ряде дизелей с открытыми (однополостными) камерами сгорания создается вращательное движение воздушного заряда за счет тангенциального направления патрубков впускных клапанов или впускных окон в двухтактных двигателях.

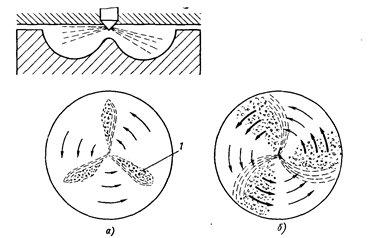

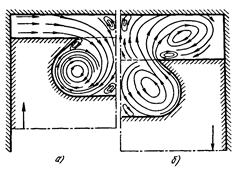

Направленные радиально топливные струи пересекают вихрь, который уносит с собой пары и мелкие капли топлива, в результате чего наиболее подготовленная к самовоспламенению смесь оказывается сосредоточенной в наружных оболочках топливных струй со стороны, противоположной набегающему воздушному потоку, где и возникают первые очаги воспламенения, как схематически показано на рис. 4.2,а. Затем пламя распространяется по поверхности топливных факелов также преимущественно с «подветренной» их стороны, там, где находится основная масса испарившегося топлива. Образующиеся продукты сгорания, в свою очередь, также сносятся воздушным потоком, т. е. около каждой из топливных струй возникают как бы фронты стационарного пламени, в которые с одной стороны, непрерывно поступает вновь образующаяся горючая смесь, а с другой вытекают продукты сгорания (как показано стрелками на рис. 4.2, б).

Но такое положение сохраняется лишь до тех пор, пока перемещающиеся совместно с вихрем сгоревшие газы не достигнут смежного топливного факела. Начиная с этого момента, продолжающие поступать из форсунки капли топлива будут встречать на своем пути уже не воздух, а горячие продукты сгорания, что приводит к резкому ухудшению полноты сгорания. Капли быстро испаряются, и пары топлива подвергаются термическому распаду в условиях сильного недостатка кислорода, сопровождающемуся обильным выделением сажи. Во избежание этого отношение угловой скорости вихря к угловой скорости коленчатого вала – так называемое вихревое отношение, не должно превышать некоторого предела.

Рис. 4.2 . Схема развития процесса сгорания при наличии тангенциального движения воздушного заряда [2]:

а – момент возникновения первичных очагов воспламенения в зонах;

б – последующее развитие сгорания по мере испарения топливных струй

Преимуществом неразделенных камер сгорания является простота конструкции, наивысшая топливная экономичность, высокая компактность элементов системы охлаждения и хорошие пусковые качества. Недостатки: жесткость работы, рассогласование форм и размеров факела распыленного топлива и камеры сгорания, вихревого отношения и частоты вращения коленчатого вала при работе на нерасчетных режимах. Рассмотрим более подробно преимущества и недостатки дизельного процесса.

4.2 Преимущества и недостатки дизельного процесса

Из приведенного краткого анализа процессов, протекающих в различных фазах сгорания в дизелях, наглядно видна крайняя сложность происходящих явлений, включающих смесеобразование, рождение очагов самовоспламенения, охват последним смежных объемов подготовленной смеси, распространение турбулентного пламени, при одновременно продолжающемся смесеобразовании и диффузионное догорание неоднородной смеси [2].

Требования к наиболее совершенной организации процесса сгорания оказываются в значительной мере противоречивыми. Для достижения в быстроходном дизеле высокой полноты сгорания при низких значениях коэффициента избытка воздуха, необходима такая организация впрыска, которая бы обеспечивала возможно более равномерное распределение топлива по всему объему воздушного заряда, например при впрыске через форсунки с большим числом сопловых отверстий. Но при этом неизбежно одновременное возникновение значительного числа начальных очагов воспламенения и бурное его развитие, что приводит к быстрому нарастанию давления и высоким максимальным его значениям. Если стремиться к получению умеренных скоростей повышения давления, то трудно обеспечить быстрое завершение сгорания и избежать затяжного догорания в период расширения [2].

Впрыск топлива непосредственно перед сгоранием обусловливает ряд важных преимуществ дизелей перед двигателями с предварительным смесеобразованием. При этом, естественно, отпадает всякая возможность преждевременного воспламенения. В значительной мере устраняется также детонация, так как для возникновения самовоспламенения взрывного типа необходимо, чтобы предпламенные реакции развивались в условиях более или менее однородной смеси с тем, чтобы воспламенение смогло возникать одновременно в достаточных объемах. В дизелях подобные условия могут создаться при чрезмерно больших периодах задержки и одновременно высокой испаряемости топлива, например при работе на бензине. В этом случае к моменту воспламенения в камере сгорания успевают образоваться скопления значительных количеств паров топлива, достаточно хорошо смешанных с воздухом. В результате воспламенение может приобретать взрывной характер и сопровождаться возникновением ударных волн, т. е. наблюдаются явления, подобные детонации в двигателях с искровым зажиганием, но не в конце, а в начале сгорания [2].

Влияние на подобное взрывное воспламенение повышения степени сжатия, давления на впуске и теплового состояния двигателя оказывается прямо противоположным влиянию тех же факторов на детонацию в двигателях с предварительным смесеобразованием. Все, что способствует возникновению детонации в двигателях легкого топлива с искровым зажиганием, в дизелях, наоборот, устраняет возникновение ударных волн вследствие сокращения задержек воспламенения и соответственно уменьшения количества топлива, подаваемого до его воспламенения в цилиндр. Не менее существенно то, что в отличие от двигателей с искровым зажиганием, где детонация может приводить к глубоким нарушениям рабочего процесса вследствие перегрева деталей камеры сгорания, в дизелях подобная опасность полностью исключена, и эффективность рабочего процесса при наличии ударных волн может оставаться весьма высокой. Основной недостаток взрывного самовоспламенения в дизелях состоит в увеличении шумности их работы и ускорении износа деталей цилиндро-поршневой группы.

Важным преимуществом дизелей является также возможность чисто качественного регулирования мощности изменением только количества подаваемого за цикл топлива при неизменном количестве засасываемого воздуха. Получаемое при этом значительное увеличение общего коэффициента избытка воздуха не только не приводит к замедлению сгорания, но, наоборот, делает его более быстрым и полным. Это объясняется тем, что при уменьшении количества впрыскиваемого топлива все большее число капель встречает на своем пути только сжатый, нагретый воздух, а не продукты сгорания ранее поступивших порций топлива. Соответственно сокращается фаза диффузионного догорания.

То обстоятельство, что по мере уменьшения количества впрыскиваемого топлива все большая его доля сгорает в объеме камеры в удалении от стенок, способствует уменьшению теплоотдачи. Не меньшее значение имеет также снижение средней теплоемкости продуктов сгорания, благодаря чему возрастает эффективность использования выделяющейся теплоты для совершения полезной работы.

Все это приводит к тому, что в отличие от двигателей легкого топлива, индикаторный к. п. д. которых на режимах малых нагрузок снижается, в дизелях его значения, с уменьшением нагрузки увеличиваются. Соответственно экономия топлива в условиях эксплуатации автомобилей с дизелями по сравнению с расходом топлива автомобилей с бензиновыми двигателями достигает в среднем 40%, в то время как различия в минимальных удельных расходах топлива значительно меньше – лишь около 10%.

Следует, однако, отметить, что подобное улучшение полноты сгорания при работе дизелей на малых нагрузках возможно лишь в том случае, если при этом не происходит заметного удлинения задержек воспламенения. При работе двигателя на холостом ходе с малой частотой вращения мелкость распыливания обычно существенно ухудшается и одновременно снижается температура стенок камеры сгорания, что сопровождается увеличением длительности задержек. Это приводит к тому, что значительная доля капель впрыснутого топлива успевает полностью испариться к моменту воспламенения. При равномерном распределении паров топлива в камере сгорания получается однородная смесь такого состава, который уже выходит за пределы горючести, что может приводить к выбрасыванию из двигателя продуктов неполного окисления топлива, обладающих неприятным запахом. Некоторые из этих продуктов токсичны.

Одним из основных недостатков дизелей, связанных с процессом сгорания является появление черного дыма на выпуске при больших нагрузках в случае увеличения цикловой подачи топлива или, что то же – уменьшения общего коэффициента избытка воздуха ниже некоторых пределов. Это объясняется тем, что при диффузионном горении неоднородных смесей в зонах местного их переобогащения происходит образование частиц твердого углерода (сажи) при высоких температурах сгоревших газов в смежных зонах, где местные значения α близки к единице.

Одновременно с появлением дыма начинает увеличиваться удельный расход топлива вследствие возрастания неполноты сгорания. По мере дальнейшего увеличения цикловой подачи повышение мощности сначала замедляется, а затем мощность даже начинает падать. В наиболее совершенных двигателях с хорошо отрегулированной топливной аппаратурой коэффициент избытка воздуха, соответствующий пределу допустимого дымления, редко оказывается ниже α = 1,3.

Невозможность эффективного использования для сгорания всего имеющегося в цилиндре воздуха обусловливает существенно меньшую удельную мощность дизелей по сравнению с двигателями легкого топлива с искровым зажиганием, в которых горит уже в достаточной мере однородная смесь. Хотя значения pi в дизелях удается существенно повысить (до 2,0 и более МПа) применением наддува, но при этом утяжеляется конструкция двигателя вследствие очень высоких максимальных значений рz.

Другой недостаток дизелей связан с ограниченными возможностями повышения частоты вращения коленчатого вала не только из-за большой массы поршней и деталей кривошипно-шатунного механизма, но также в связи с особенностями в первую очередь процессов воспламенения.

Увеличение задержек отчасти удается скомпенсировать большим опережением углов начала впрыска, но лишь в сравнительно небольших пределах, так как при этом топливо впрыскивается в еще недостаточно нагретый сжатием воздух, что, в свою очередь, вызывает увеличение длительности задержек.

Наиболее эффективным средством сокращения задержек воспламенения в дизелях до предельно низкого уровня (t = 0,3 мс), определяемого в основном физическими факторами (время распада топливной струи на капли и образование некоторого количества реакционноспособной смеси), слабо зависящими от частоты вращения является наличие в камере сгорания сильно нагретых поверхностей. Практически только таким способом в сочетании с интенсивной турбулизацией заряда раньше удавалось осуществить в дизелях эффективное воспламенение и своевременное сгорание при частоте вращения коленчатого вала до 4500 об/мин.

Скорость самого сгорания при наличии надлежащим образом организованного вихревого движения воздушного заряда не является лимитирующим фактором. Еще один существенный недостаток дизелей – жесткость и шумность их работы, связанная с высокими скоростями повышения давления в начале основной фазы сгорания. В дизелях с открытыми камерами и струйным смесеобразованием максимальные значения dp/dj достигают 1,2 - 1,5 МПа/градус против 0,15 - 0,2 МПа/градус в бензиновых двигателях с искровым зажиганием. Хотя в дизелях именно такого типа достигаются наименьшие удельные расходы топлива (до 224 г/кВтч), а в судовых дизелях с цилиндрами большой размерности – до 203 г/кВтч, но создаваемый ими шум превышает допустимые нормы. В связи с этим усилия большого числа исследователей и конструкторов уже с давних пор были направлены на изыскание таких способов организации процессов смесеобразования и сгорания, которые позволили бы снизить значения рz и dp/dj, что привело к созданию очень большого числа различных вариантов дизелей с полуразделенными и разделенными камерами сгорания [2].

4.3 Особенности сгорания в дизелях с разделенными камерами

Мягкую работу дизелей с плавным нарастанием давления в цилиндрах и умеренными значениями рz при работе на всех скоростных и нагрузочных режимах удается получить при впрыскивании топлива в особую камеру, отделенную от полости цилиндра одним или несколькими каналами относительно небольшого сечения. Таким путем можно обеспечить благоприятные условия для развития как начальных, так и завершающих фаз процесса сгорания [2].

Энергия перетекания воздуха из цилиндра в дополнительную камеру на такте сжатия обеспечивает в ней хорошие условия смесеобразования в начальных стадиях процесса. Истечение же с высокой скоростью частично сгоревших и горящих газов из дополнительной камеры в полость цилиндра способствует быстрому завершению сгорания. Как правило, дополнительные камеры снабжаются горячими вставками с затрудненным теплоотводом в рубашку цилиндра. Температура этих вставок при работе двигателя на полных нагрузках может достигать 600 – 750 °С, что способствует быстрому испарению топлива и сокращению задержек воспламенения. В вихрекамерных и предкамерных дизелях достигаются наименьшие значения t = 0,3 - 0,4 мс, что крайне важно при работе двигателей на высоких скоростных режимах.

Все вместе взятое позволяет применять в двигателях более простые и надежные, не склонные к закоксовыванию штифтовые форсунки с одним сопловым отверстием относительно большого диаметра, а также использовать пониженные давления впрыска, что снижает требования к топливной аппаратуре. Одновременно также снижаются требования к испаряемости и цетановому числу топлива. Известно большое число решений позволяющих получить многотопливные варианты подобных типов дизелей.

Конструкции разделенных камер могут быть весьма разнообразными. В свое время (20-е и 30-е годы) отдельными авторами и фирмами было опробовано очень большое число самых разных вариантов подобных камер, включая и ряд несколько иных решений, таких, как камеры с воздушными аккумуляторами, акро-камеры и др.

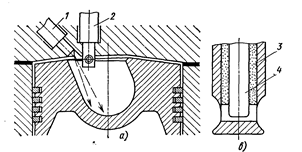

В дальнейшем положение несколько стабилизировалось и в основном используются два типа предкамер: относительно небольшого объема (20 - 30% общего объема камеры сжатия) с узкими сопловыми отверстиями, создающими значительные перепады давления между предкамерой и цилиндром, и так называемые вихревые камеры большего объема (до 60% всего пространства сжатия), но с меньшими перепадами давления. В первом случае улучшение смесеобразования в предкамере достигается в основном за счет создания в ней интенсивной беспорядочной турбулентности. Во втором случае движению воздуха сообщается определенным образом организованный вихревой характер, согласованный с направлением струи впрыскиваемого топлива. Примеры наиболее типичных конструкций предкамеры и вихревой камеры схематически показаны на рис. 4.1.

Предкамеры с основной частью камеры соединяют одним или несколькими (до восьми) каналами, что при относительно больших скоростях втекания (до 320 метров в секунду) воздуха и малых размерах предкамер создает в них интенсивные беспорядочные вихри, разрушающие факел и перемешивающие топливо с воздухом. При высоких степенях сжатия (e = 19 ¸ 22) и наличии горячей вставки это позволяет снизить начальное давление впрыска до 7.8-12.3 МПа, а a до 1.2. Суммарное сечение соединительных каналов равно 0.3 - 1.0% площади поршня, что обеспечивает максимальную разность давлений в конце сжатия в предкамере и в надпоршневом пространстве равную 0.3 - 0.5 МПа. Предкамеры применяют в дизелях с D£ 350мм.

В предкамерах малого объема с высокой скоростью сгорает лишь относительно небольшая часть топлива от всего количества, подаваемого на полных нагрузках, и хотя давление в предкамере при этом повышается весьма быстро и достигает высоких значений, это не вызывает жесткой работы двигателя вследствие дросселирования газов в сопловых отверстиях и относительно медленного догорания их в основной камере. Скоростями сгорания можно управлять в широких пределах, выбирая соответствующее число сопловых отверстий предкамеры, их диаметр и направление. При этом достигаются желаемые скорости смешения выбрасываемых из предкамеры продуктов неполного сгорания с воздушным зарядом основной камеры.

Высокие скорости истечения, соответствующие большим перепадам давления между предкамерой и цилиндром, приводят к значительным гидравлическим потерям и увеличенной отдаче тепла в стенки камеры и днище поршня. Также сильно затягивается, охватывая значительную часть такта расширения, процесс догорания остающейся в предкамере сильно обогащенной смеси по мере ее вытекания в цилиндр. В результате всего этого двигатели с предкамерами отличаются относительно низкой топливной экономичностью. Значения dp/dj не превышают (0,25 – 0,3)МПа/градус при рz = 6 – 6,5 МПа.

Благодаря тангенциальному направлению воздушного потока в вихревых камерах удается достигнуть хорошего смесеобразования при значительно меньших перепадах давления. Соответственно также значительно ниже и скорости вытекания в цилиндр продуктов сгорания из вихревой камеры, но это компенсируется большей их массой. Кроме того, само переобогащение смеси в вихревой камере оказывается не таким значительным – даже на максимальных нагрузках состав смеси, отнесенный ко всему поданному топливу и лишь к воздуху, находящемуся в вихревой камере, отвечает значениям a = 0,7. Благодаря этому пределы общего возможного обогащения смеси в вихрекамерных дизелях, отвечающие началу дымления, отвечают значениям a = 1,15 - 1,4. Суммарная площадь соединяющих отверстий – 0,8 - 2,7% площади поршня, что позволяет получать скорости втекания до 200 м/с и вихревое отношение Н = 20¸40. Начальное давление впрыска не более 12 - 15 МПа. Однако вследствие большого перепада давлений к концу процесса сжатия (pв/pc=0.92¸0.97) и увеличенной поверхности теплоотдачи степень сжатия приходится выбирать не менее 17. Вихревые применяют в дизелях с D£ 150мм.

Специально проведенными исследованиями было показано, что наилучшие результаты достигаются при использовании вихревой камеры с соединительным каналом, расширяющимся в сторону полости цилиндра с углом раствора 20 - 25°. Это объясняется тем, что при втекании воздуха из цилиндра через суживающийся канал, струя получается компактной, слабо турбулизированной, что обеспечивает создание в дополнительной камере организованного вихря и способствует сокращению задержки воспламенения. При истечении же горящих газов из вихревой камеры в цилиндр через расширяющееся сопло турбулизация потока резко усиливается, что способствует более быстрому завершению процесса диффузионного догорания.

Следует отметить, что в удачно выполненных конструкциях вихрекамерных дизелей с каналами именно такой формы, минимальные удельные расходы топлива достигают 238 г/кВтч, а значения dp/dj не превышают 0,3 – 0,35 МПа/градус при pz = 0,65-0,7 МПа.

Основным недостатком двигателей с разделенными камерами сгорания является низкая экономичность, которая сравнима с экономичностью современных бензиновых двигателей. Недостатком также является трудность пуска холодного двигателя вследствие усиленной теплоотдачи в процессе перетекания воздуха в дополнительную полость, где должно возникнуть воспламенение. Выходом является применение специальных свечей накаливания в виде нагреваемых электрическим током спиралей (см. рис. 4.1, е), что в условиях эксплуатации не всегда удобно.

Кроме того, усложняется конструкция головок цилиндров, причем наличие в них отверстий, в которых размещаются сильно нагретые вставки, нередко приводит к образованию трещин.

В то же время именно дизели с разделенными камерами были в свое время одними из наиболее пригодных для использования на легковых автомобилях вместо бензиновых двигателей, почти не уступая последним по скоростным и весовым показателям и обладая лишь не намного большей жесткостью работы. Весьма существенно то, что в вихрекамерных и предкамерных дизелях благодаря .наличию поршней с плоскими днищами и относительно невысоким значением рz масса деталей кривошипно-шатунного механизма может быть примерно такой же, как в двигателях легкого топлива с высокой степенью сжатия. В ряде современных вихрекамерных дизелей максимальная частота вращения достигает 4500 об/мин. Дополнительным преимуществом вихрекамерных дизелей является существенно меньшее содержание в отработавших газах оксидов азота.

4.4 Различные способы организации смесеобразования и сгорания в дизелях с полуразделенными камерами

Стремление улучшить процессы смесеобразования и сгорания и уменьшить недостатки разделенных камер сгорания привело к созданию так называемых полуразделенных камер сгорания [2].

Как уже отмечалось, к полуразделенным камерам относятся такие, в которых основная камера, куда впрыскивается топливо и где развиваются первая и в значительной мере вторая фазы сгорания, выполняется в виде той или иной формы углубления в днище поршня, диаметр которого существенно меньше, чем диаметр цилиндра (см. рис. 4.1, в, г). Сходные по своим очертаниям камеры сгорания иногда размещаются в головке цилиндра, а днище поршня выполняется плоским.

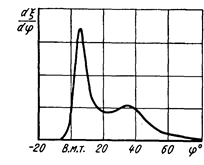

Быстрое увеличение в начале такта расширения объема заполненной воздухом кольцевой полости окружающего камеру сгорания вытеснителя, в которую как бы засасываются не полностью сгоревшие газы из основной камеры, способствует ускоренному развитию процесса диффузионного горения. Это проявляется в том, что в дизелях с такими камерами обычно наблюдается еще один максимум скорости тепловыделения в конце второй фазы горения (рис. 4.3).

Немаловажное отличие процесса сгорания в полуразделенных камерах состоит в том, что вследствие их относительно малого диаметра некоторая часть впрыскиваемого топлива достигает стенок, растекаясь по ним в виде жидкой пленки, с поверхности которой происходит дальнейшее испарение топлива частично за счет теплоты, подводимой от стенки, частично – от омывающих поверхность пленки горячих газов. По мере увеличения нагрузки двигателя, а соответственно – количества подаваемого топлива за счет большей длительности впрыска, относительное значение подобного пленочного смесеобразования возрастает.

Рис. 4.3. Типичный характер изменения скорости активного тепловыделения в дизеле с полуразделенной камерой сгорания [2]

Пленочное смесеобразование имеет ряд преимуществ перед объемным с точки зрения уменьшения сажеобразования благодаря тому, что горючая смесь здесь образуется в процессе смешения паров топлива с омывающим стенки воздухом, в результате чего зона пламени локализуется на некотором расстоянии от стенки, там, где состав смеси оказывается близким к α = 0,9. Здесь также известно большое количество многотопливных вариантов базовых двигателей.

М-процесс. Радикальное решение проблемы «смягчения» сгорания в дизелях при сохранении высокой топливной экономичности (на уровне дизелей с открытыми камерами) и снижения дымности отработавших газов достигнуто при использовании преимущественно пленочного смесеобразования, получившего название «М-процесс» [2].

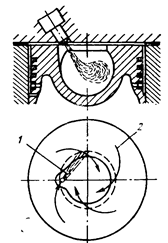

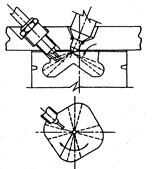

Сущность М-процесса сводится к тому, что топливо впрыскивается форсункой с одним сопловым отверстием, ось которого направлена под малым углом к стенке камеры сгорания сферической формы, выполненной в поршне, в которой создается интенсивное вращательное движение воздушного заряда (рис. 4.4).

Рис. 4.4 Схема камеры сгорания и организации впрыска и движения воздуха в двигателе с М-процессом [2]:

1 – топливная струя; 2 – направление воздушных потоков

Необходимо при этом обеспечить равномерное растекание топлива по стенкам камеры и образование на них очень тонкой жидкой пленки, а около стенки организовать движение так, чтобы был интенсивный отвод паров топлива от пленки, но пленка не разрушалась бы. Это оказалось возможным при вихре, направленном вдоль факела топлива с относительной скоростью движения около стенки примерно 10 – 15 м/с.

Начальный очаг воспламенения возникает в объеме камеры за счет попадания в него лишь относительно небольшой части капель, отражающихся от стенки. Первоначально для этого применяли форсунку с двумя сопловыми отверстиями различного диаметра, через меньшее из которых около 5% топлива впрыскивалось в центральную часть камеры. Но опыты показали, что такие же результаты достигаются и при наличии лишь одного отверстия, направленного к стенке под углом около 15°. Температура стенки в выполненных конструкциях поддерживается Тст= 620¸725К.

В связи с тем, что количество топлива, испаряющегося в объеме камеры в течение периода задержки воспламенения, мало, соответственно невелико и понижение температуры в начальных очагах смесеобразования, чем достигается сокращение задержек. Дальнейшее испарение топлива происходит постепенно с поверхности пленки уже в период сгорания, в основном за счет теплоты, передаваемой от горячих газов.

Сгорание в дизелях с М-процессом протекает очень «мягко» – достигаются примерно такие же значения dp/dj, как в двигателях с искровым зажиганием. И вместе с тем сгорание оказывается достаточно полным и бездымным, пределы возможного обогащения смеси, соответствующие началу дымления, здесь больше, чем в дизелях других типов, отвечают значениям a = 1,15 - 1,2, а минимальные удельные расходы топлива достигают 225 г/ кВтч.

Дополнительным преимуществом М-процесса является возможность использования топлив, сильно различающихся как по испаряемости, так и по воспламеняемости – от обычных дизельных до автомобильных бензинов с октановыми числами до 70 - 72. При этом согласно результатам ряда проведенных испытаний экономичность двигателей с М-процессом при работе на бензине оказывается несколько лучшей, чем при работе на дизельном топливе, хотя значения рz и dp/dj при работе двигателя на бензине больше. Следует обратить внимание на то, что при работе на всех топливах по мере увеличения частоты вращения значения рz и dp/dj существенно возрастают, например, от 7 МПа и 0,2 МПа/градус при п= 900 об/мин до соответственно 10 МПа и 0,45 МПа/градус при п = 1800 об/мин.

В случае использования топлив с лучшей испаряемостью, а также при увеличении с ростом частоты вращения скорости вихревого движения воздушного заряда и интенсивности его турбулизации возрастает значение объемного смесеобразования и уменьшается – пленочного.

В дизелях с М-процессом длительности, как первой, так и второй фаз сгорания с ростом частоты вращения не только не увеличиваются, а, наоборот, сокращаются. Объяснить это можно тем, что скорости диффузионного сгорания, определяемые интенсивностью процессов переносов тепла и вещества в зонах пламени, возрастают не только вследствие увеличения самой скорости вихря, но одновременно также за счет возрастания интенсивности турбулентности, причем в первую очередь в пристеночных слоях. Именно благодаря этому в случае пленочного или пристеночного смесеобразования удается обеспечить достаточно быстрое и полное сгорание при частоте вращения коленчатого вала до 3000 об/мин и выше.

К недостаткам М-процесса относятся затрудненный пуск холодного двигателя, так как попадающее на еще не нагретые стенки топливо испаряется с трудом – необходим сильный подогрев засасываемого воздуха, неполное сгорание осевшего на стенках топлива при пониженных температурах рабочего цикла, а соответственно и стенок камеры сгорания.

Следует отметить, что идея пленочного смесеобразования оказалась в резком противоречии с существовавшими ранее представлениями о нежелательности попадания впрыскиваемого топлива на стенки, так как это приводит к отложениям на них кокса, но это справедливо лишь в том случае, когда отсутствует интенсивное смывание стенок воздушным потоком. Высокую полноту сгорания и пониженную склонность к дымлению (сажеобразованию) в случае М-процесса можно объяснить тем, что здесь сводится к минимуму попадание топлива в продукты сгорания с высокой температурой, где капли быстро испаряются, и пары топлива, подвергаясь крекингу без доступа воздуха, образуют сажу. При пленочном смесеобразовании основная масса топлива растекается по стенке камеры сгорания и в основном горят лишь его пары при их смешении с омывающим стенку потоком воздуха. При этом вследствие интенсивного вращательного движения газов в камере происходит как бы их сепарация – образующиеся горячие продукты с меньшей плотностью скопляются в центральной части камеры, а остающийся воздух оттесняется к стенкам, где смешивается с парами топлива, снова образуя горючую смесь.

Процесс Пишингера. Несколько иным путем решена задача предотвращения чрезмерно быстрого повышения давления в начальной фазе сгорания Пишингером, реализованная в 70-е годы в двигателях фирмы Дейтц [2]. Идея сводится к тому, чтобы направлением двух топливных струй параллельно стенкам особой формы наклонной цилиндрической камеры сгорания в поршне, в которой создается интенсивный воздушный вихрь с окружной скоростью до 90 м/с, осуществить расслоение заряда, локализовав так же, как в М-процессе, смесеобразование и сгорание в основном в пристеночном слое.

Рис. 4.5. Устройство камеры сгорания двигателя Дейтц [2]:

1 – форсунка; 2 и 3 – оси топливных струй;

4 – направление воздушного вихря; 5 – пары топлива

Как показано на рис. 4.5, капли и пары топлива под действием центробежных сил, создаваемых воздушным вихрем, движутся в основном в пристеночном слое, где образуется сильно переобогащенная относительно холодная смесь, неспособная к самовоспламенению. Последнее возникает в некотором удалении от стенок в зонах, где a = 1, но количество такой, подготовленной к воспламенению топливовоздушной смеси, даже при довольно длительных задержках оказывается относительно небольшим, в связи с чем горение развивается плавно. В него постепенно вовлекается основная масса переобогащенной смеси по мере ее смешения с воздухом, сосредоточенным в центральной части камеры сгорания, чему помогает эффект центрифугирования, т. е. имеет место явление, сходное с М-процессом. Горячие газы, образующиеся при сгорании, движутся к центру камеры, а более холодный воздух – к ее периферии, где встречается с парами топлива, которые сгорают без образования сажи, давая плавную кривую нарастания давления при низких значениях удельного расхода топлива.

Когда обнаружились недостатки пленочного смесеобразования, начали организовывать объемно-пленочное смесеобразование, при котором на стенку подается 40-60% топлива и используются вихри вытеснения и тангенциальные составляющие вращательного движения заряда. Остальное топливо должно подаваться в объем камеры сгорания. В дизелях иностранного производства, как правило, применялась закрутка на впуске, в отечественных дизелях – вихри вытеснения. Было разработано большое количество камер сгорания, сам процесс рассмотрим на примере камеры сгорания ЦНИДИ (см. рис. 4.1, г).

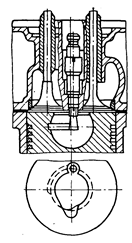

Камера сгорания ЦНИДИ. Преимущество этой камеры состоит в том, что здесь не требуется создания в цилиндре вращательного движения воздушного заряда [2]. Интенсивный тороидальный вихрь образуется в полости камеры при втекании в нее воздуха из цилиндра в такте сжатия (рис.4.6, а).

Несколько радиальных струй топлива (обычно четыре) направлены под малым углом к внутренней конической поверхности камеры и образуют на ней пленку. Одновременно часть наиболее мелких капель увлекается к центру камеры потоками воздуха, вытесняемого в конце такта сжатия из кольцевого зазора между нижней плоскостью головки и днищем поршня. Испаряясь, эта часть топлива создает очаги воспламенения. Опыты показали, что наилучшие результаты дает такое направление топливных струй в вертикальной плоскости, при котором в начальный период впрыска, когда поршень еще не дошел до ВМТ, некоторая часть капель проникает в зазор навстречу вытесняемому из него потоку воздуха.

Возникшее в такте сжатия тороидальное движение воздуха продолжает сохраняться и при нисходящем ходе поршня, в результате чего коническая поверхность стенок камеры с находящейся на них топливной пленкой омывается восходящими газовыми потоками (рис. 4.6, б).

Рис. 4.6. Особенности движения газовых потоков в камере сгорания ЦНИДИ [2]: а – в конце такта сжатия; б – в начале такта расширения

Основной недостаток камеры ЦНИДИ – перегрев острых кромок ее горловины, приводящий к появлению на них трещин при работе двигателей на форсированных режимах, в частности, при использовании наддува.

Жесткость процесса сгорания в случае полуразделенных камер несколько меньше, чем при объемно-струйном смесеобразовании, хотя довольно высока. Максимальные значения скорости нарастания давления в начале первой фазы сгорания при работе на хорошем дизельном топливе обычно составляют 0,8 - 1,0 МПа/градус. Пределы возможного общего обогащения смеси, отвечающего допустимому уровню дымления несколько больше, чем в случае открытых камер (α = 1,3 - 1,35).

Следует отметить, что тщательным подбором оптимальных характеристик впрыска, направлением топливных струй и очертанием внутренней поверхности камер в поршне удается заметно снизить жесткость сгорания и улучшить его полноту. К сожалению, уже небольшие неточности в изготовлении форсунок, а также появление вблизи сопловых отверстий отложений кокса, изменяющих направление топливных струй, могут существенным образом ухудшать характеристики сгорания, в частности увеличивать дымность отработавших газов.

4.5 Принудительное воспламенение

Разрешение проблемы воспламенения в дизеле в оптимальный момент по фазе цикла, при работе на топливах с низкими цетановыми числами и низких степенях сжатия, дает применение искрового зажигания. Специалисты технического центра двигателей фирмы Komatsu (Япония) и Юго-Западного исследовательского института США провели исследование работы дизеля с неразделенной КС и свечей зажигания для определения требований нормальной работы и надежного пуска такого дизеля к степени сжатия, взаимному расположению форсунки и свечи зажигания, а также чувствительности его к типу топлива. При этом использовалась специальная система зажигания с рядом последовательных искр.

Эксперименты с низкими цетановыми числами (вплоть до метанола) проводились при степени сжатия e=16. Информации о применении в данном случае более низких степеней сжатия нет.

Рис. 4.7. Относительное расположение свечи зажигания и струй топлива в двигателе Komatsu

При экспериментах на дизельном топливе исследовалось несколько значений степени сжатия (9,5, 11,5, 12,76 и 16). При e£ 12,76 двигатель без применения искрового разряда не пускался, в то время как при e = 16 наличие или отсутствие искрового разряда никак не влияло на пуск дизеля. Авторы рекомендовали для дизелей с искровым зажиганием степень сжатия равную » 12. Угловая длительность искрового разряда составила 40 град. п.к.в.

Авторы описывают процесс следующим образом. «На ранней стадии процесса сгорания заряда горение, обеспечивающееся свечой зажигания в районе боковой поверхности одной из струй впрыснутого топлива, не должен влиять на воспламенение смеси в районе других факелов топлива. Позже, на второй стадии горения, остаток впрыснутого топлива под влиянием повышения температуры, вызванного сгоранием факела топлива, находящегося в зоне искрового зазора свечи зажигания, образует способную к воспламенению горючую смесь, сгорающую с мягким, далеким от детонации, повышением давления. Заметного перехода между первой и второй фазой горения обнаружено не было».

При использовании высокооктановых топлив для самовоспламенения «остатков» впрыснутого топлива требуется более высокая степень сжатия, что и определило, по всей видимости, использование в многотопливном варианте степени сжатия равной 16. Иначе, на низких нагрузках и в режиме холостого хода возможен выброс значительных количеств углеводородов, связанных с недогоранием части заряда «отделенной» от заряда, воспламененного искрой, объемом воздуха.

Пониженные степени сжатия предъявляют к распылу более жесткие требования. При снижении степени сжатия, в наблюдалась повышенная дымность отработавших газов. Авторы указывают на необходимость изменения характеристик распыла, однако никаких действий в этом плане предпринято не было. Дальнейших публикаций на эту тему не обнаружено.

Похожий рабочий процесс применен и в работах фирмы KHD (Дейтц). Вместо свечи зажигания используется калильная свеча, расположенная рядом с форсункой. Испытания проходили при двух вариантах степени сжатия: 17,4; 13,9. Расход топлива снижался при более низкой степени сжатия, однако, при этом, наблюдался повышенный выброс СН.

В дизелях фирмы MAN с М-процессом используется особая свеча с удлиненными электродами, установленная в противоположном от форсунки конце сферической камеры сгорания в поршне, как показано на рис. 4.8 [2]. При этом для направления на свечу потока образующейся при испарении топливной пленки смеси в стенке камеры выфрезерована канавка. Однако двигатели с таким способом воспламенения, которому присвоено название FM-процесс, широкого распространения не получили. По-видимому, это связано с трудностями в обеспечении оптимального момента воспламенения в широком диапазоне изменения скоростных и нагрузочных режимов, так как путь, который должны пройти пары топлива, двигаясь вдоль стенки от момента начала впрыска до искрового промежутка свечи, оказывается довольно большим.

Рис. 4.8. Размещение свечи зажигания в камере сгорания

двигателя с FМ-процессом [2]

Искровое зажигание с рядом последовательных искр применяется и в серийных многотопливных дизелях с пристеночным смесеобразованием фирмы Дейтц, однако только в качестве вспомогательного источника и при высоких степенях сжатия [2]. С целью увеличения срока службы свечи, определяемого эрозией электродов, принудительное зажигание используется лишь тогда, когда это действительно необходимо. При работе двигателя на дизельном топливе и больших нагрузках она автоматически отключается. Как показано на рис. 4.9, свеча особой конструкции установлена в непосредственной близости от форсунки, причем искровой промежуток защищен от прямого попадания на него капель жидкого топлива цилиндрическим кожухом с двумя диаметрально противоположными окошками. Благодаря высокой температуре этого кожуха, донышко которого служит заземленным электродом, падающие на его наружную поверхность капли испаряются, пары топлива смешиваются с омывающим кожух воздушным вихрем, и проникающая во внутреннюю полость свечи горючая смесь воспламеняется искрой. При этом используется специальная система зажигания повышенной мощности с рядом последовательных искр. С целью увеличения срока службы свечи, определяемого эрозией электродов, принудительно зажигание используется лишь тогда, когда это действительно необходимо. При работе двигателя на дизельном топливе и больших нагрузках она автоматически отключается – соответствующий выключатель связан с рейкой топливного насоса. В связи с тем, что при переходе от работы на дизельном топливе к работе на бензине требуется увеличение активного хода плунжера (вследствие меньшей удельной массы бензина и увеличенных утечек через зазор между плунжером и втулкой топливного насоса), одновременно с включением электрозажигания автоматически происходит перестановка ограничителей хода рейки насоса.

Рис. 4.9. Камера сгорания дизеля Deutz [2]:

а) размещение свечи зажигания; б) и в) устройство свечи зажигания;

1 – форсунка; 2 – свеча; 3 – изолятор; 4 – электрод

Подобное использование электрического зажигания в дизеле лишь как вспомогательного средства для обеспечения оптимального момента воспламенения впрыскиваемого топлива независимо от его цетанового числа при сохранении неизменными всех особенностей процессов смесеобразования и сгорания приводит к тому, что как мощностные, так и экономические показатели двигателя остаются практически одинаковыми как при работе на дизельных топливах, так и при работе на бензинах различных сортов. Этому в значительной мере способствует наличие пристеночного смесеобразования, при котором скорость сгорания в основном определяется взаимной диффузией паров топлива и воздуха.

Как видно, искровое зажигание является действенным средством снижения степени сжатия в дизелях. Однако необходимость использования серии последовательных искр, значительно снижающих срок службы свечи и вызывающей неопределенность момента воспламенения, а также повышенное дымление до настоящего времени сдерживает развитие подобного типа двигателей.

4.6 Многократный впрыск топлива.

Сокращение периода задержки воспламенения дает такая организация процессов смесеобразования и сгорания, когда для воспламенения отводится лишь небольшая часть цикловой дозы топлива. При этом снижается количество теплоты, затрачиваемой на нагрев, испарение жидкой фазы топлива и перегрев его паров, вследствие чего уменьшается охлаждение реагирующей смеси. Одним из способов реализации данного направления является организация рабочего процесса с многократным впрыском топлива. Топливо в этих системах подается не непрерывно, а порциями, что, наряду с сокращением задержки воспламенения, позволяет регулировать динамику сгорания за счет изменения закона подачи топлива. Такая организация топливоподачи дополнительно позволяет снизить зависимость процесса сгорания от температурного состояния двигателя, режима его работы и физических свойств топлива, которая характерна для рабочего процесса с пленочным смесеобразованием.

Сочетание такой системы топливоподачи и неразделенных камер сгорания позволяют получить одновременно высокую топливную экономичность, управляемое, определяемое законом подачи топлива, сгорание, улучшить пусковые характеристики и повысить верхний предел частоты вращения. В комбинации с наддувом дизели с таким рабочим процессом приблизились по удельной мощности к бензиновым двигателям.

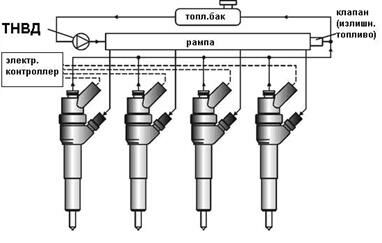

Ключевую роль в данном процессе играет система топливоподачи. На сегодняшний день внедрены в серийное производство две основные системы впрыска высокого давления, обеспечивающие данный рабочий процесс. Концепция первого типа, так называемого «Common-Rail », представлена на рис.4.10. Здесь, создание давления и процесс впрыска разделены. Это дает большую гибкость в изменении характеристик впрыска и смесеобразования. Топливо под высоким давлением хранится внутри рампы, которая обычно изготавливается из толстостенной трубы. ТНВД постоянно поддерживает давление в рампе. Датчик регулирует необходимое давление с помощью дополнительного клапана, который регулирует поток избыточного топлива обратно в топливный бак. Таким образом, давление в рампе не зависит от числа оборотов двигателя, и могут быть достигнуты оптимальные характеристики двигателя. Рампу с форсунками соединяют короткие трубки.

Рис. 4.10. Система впрыска Common Rail [7]

Объем рампы достаточно большой, чтобы снизить влияние колебаний давления на впрыск. Момент и продолжительность впрыска контролируются э/м клапаном форсунки и не зависят от давления. Таким образом, система впрыска CR способна поддерживать давление впрыска на требуемом уровне и выполнять предварительный впрыск (для снижения шума, жесткости сгорания, оксидов азота, увеличения частоты вращения, улучшения пусковых характеристик), основной впрыск, заключительный впрыск (для сокращения выбросов сажи, обогрева катализаторов). Все это с переменными моментом и продолжительностью впрыска, которые соответствуют требованиям конкретного режима работы двигателя.

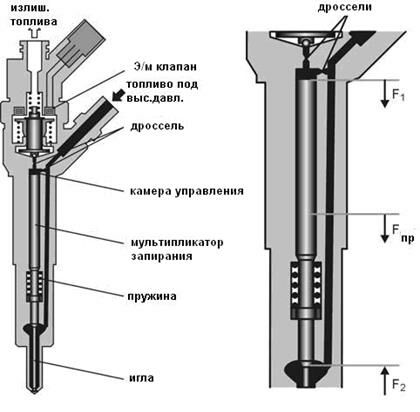

На рис. 4.11 изображена типичная форсунка системы Common-Rail. Движение иглы управляется электромагнитным клапаном. На рисунке игла закрыта. Сумма сил действующих от пружины Fпр и F1 давления топлива в верхней части стержня управления (мультипликатора давления) больше, чем силы F2, действующей на дифференциальную площадку иглы в закрытом положении. Как только электромагнитный клапан открывается, давление в управляющей камере уменьшается, и игла начинает открываться. Излишки топлива поступают обратно в топливный бак. Процесс закрытия инициируется закрытием электромагнитного клапана. Давление в камере управления увеличивается, и стержень управления закрывает иглу. Скорости открытия и закрытия определяются площадью дросселей (жиклеров).

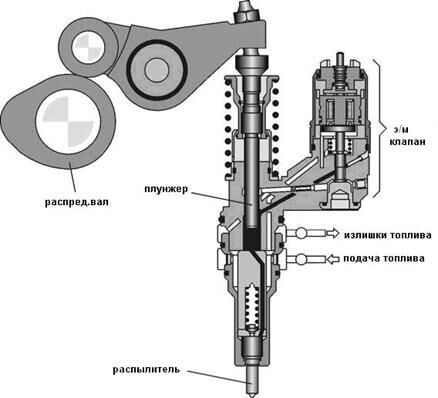

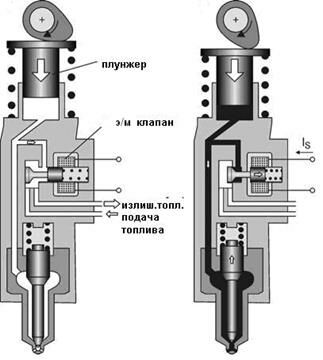

Второй основной тип систем впрыска топлива высокого давления - топливная система неразделенного типа (или насос-форсунки), в которой процессы генерации давления и впрыск происходят синхронно (рис.4.12). Насос-форсунки приводятся распределительным валом. Отсутствие труб высокого давления между насосом и форсункой позволяет значительно увеличить максимальное давления впрыска (около 200 МПа и больше). Форма кулачка определяет движение плунжера и, таким образом создает давление в зависимости угла кривошипа. Пружина в верхней части форсунки возвращает поршень в исходное положение.

На рис. 4.13, показана упрощенная схема насос-форсунки с закрытым распылителем. Несмотря на движение плунжера вниз впрыск не происходит до тех пор пока открыт электромагнитный клапан и топливо вытекает в сливную магистраль. В зависимости от требуемого начала впрыска, блок управления двигателя, закрывает клапан, и плунжер сжимает топливо. Как только усилие от давления становится достаточным, чтобы превысить усилие пружины, начинается впрыск. В связи с большой скоростью движения плунжера возникает треугольный профиль расхода, рис. 4.14. В отличие от системы CR, в которой максимальное давление впрыска присутствует уже в начале (что приводит к прямоугольной форме профиля), качество распыливания в начале впрыска значительно хуже.

Рис. 4.11. Типичная форсунка Common Rail [7]

В конце впрыска, электромагнитный клапан открывается, топливо подается в сливную магистраль, давление впрыска снижается, игла закрывается. При движении плунжера вверх подплунжерная полость заполняется. Движение плунжера непосредственно связано с двигателем, максимальное давление впрыска увеличивается с частотой вращения двигателя. Кроме того, высокое давление доступно не при любом угле поворота коленвала, что затрудняет осуществление пред- и поствпрыска. Очевидно, что из-за прерывистого изменения давления, зависимого от формы кулачка, гибкость системы впрыска, имеет гораздо более ограниченный характер по сравнению с системой CR. Недостаточное качество распыливания из-за низкого давления вызывает проблемы в случае применения предвпрыска. Тем не менее, значительным преимуществом этих систем являются высокие максимальные давления впрыска, которые не могут быть обеспечены системой CR.

Рис. 4.12. Насос-форсунка [7]

Рис. 4.13. Схема насос-форсунки [7]

Рис. 4.14. Типичные профили изменения расхода в системе Common Rail и насос-форсунке [7]

Таким образом, описанные технологии многократного впрыска позволяют уменьшить скорость нарастания давления в камере сгорания и, соответственно, уменьшить шум, создаваемый в процессе сгорания. Малые дозы предварительного впрыскивания позволяют также снизить задержку воспламенения за счет меньшего снижения температуры в процессе испарения, увеличить УОВТ. Это позволяет увеличить частоту вращения двигателя и снизить нагрузку на элементы двигателя, что соответственно наряду с применением турбонаддува позволяет приблизить дизель по удельной мощности к бензиновому двигателю.

4.7 Газодизели.

Сущность процесса заключается в том, что находящаяся в цилиндре газовоздушная смесь, состав и способ образования которой может быть различным, сжимается до температуры ниже, чем температура ее самовоспламенения, но выше температуры самовоспламенения жидкого топлива. В сжатую смесь дизельной топливной аппаратурой подается небольшое количество запального жидкого топлива, которое самовоспламеняется и поджигает газовоздушную смесь одновременно во многих точках. Общее количество тепла, выделяющегося на участке видимого сгорания при дизельном и газодизельном процессе примерно одинаково (при одинаковом составе смеси), но на газодизельном процессе количество тепла выделяющееся на участке V = const больше, а на участке P=const меньше, чем при дизельном процессе, а, следовательно, выше экономичность. При работе на номинальной мощности оптимальный коэффициент избытка воздуха в процессе сжатия лежит в пределах 1,8 – 2,4. Общий коэффициент при этом α = 1.6 - 2.0 при доле тепла вносимой жидким топливом q = 0,15. Дальнейшему обогащению смеси препятствует удлинение задержек воспламенения вследствие недостатка кислорода. Благодаря этому ухудшаются показатели двигателя, а в отработавших газах появляется значительное количество несгоревших углеводородов, количество которых и так достаточно много (особенно на частичных режимах). При использовании сжиженного (пропан, бутан) и попутного газа, где много тяжелых углеводородов, к вышеуказанному препятствию добавляется возможность самовоспламенения газа.

Вопросы для самоконтроля

1. Преимущества и недостатки дизельных ДВС.

2. Причины отсутствия детонации в дизельных ДВС. Какие мероприятия необходимо предпринять, чтобы осуществить детонационное сгорание?

3. Причины возможности реализации высоких коэффициентов избытка воздуха и сложности реализации низких коэффициентов избытка воздуха в дизельных двигателях.

4. Причины сложности повышения верхнего предела частоты вращения в дизельных ДВС.

5. Способы снижения «жесткости» сгорания в дизельных двигателях.

Лекция "Проблемы персонала информационных систем" также может быть Вам полезна.

6. Способы повышения верхнего предела частоты вращения в дизельных ДВС.

7. Способы снижения нижнего предела коэффициента избытка воздуха в дизельных ДВС.

8. Сопоставьте преимущества и недостатки систем впрыска с насос-форсункой и Common Rail.

9. Преимущества и недостатки дизельных ДВС с неразделенными камерами сгорания.

10. Преимущества и недостатки дизельных ДВС с разделенными камерами сгорания.

11. Преимущества и недостатки дизельных ДВС с полуразделенными камерами сгорания.