Технология изготовления высокоплотных коммутационных плат на теплоотводящем основании

Технология изготовления высокоплотных коммутационных плат на теплоотводящем основании

Записка 25 стр., 3 рисунка, 1 таблица.

Ключевые слова:

КОММУТАЦИОННАЯ ПЛАТА, МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА, ПРИМА ТЕХНОЛОГИЯ, ПОВЕРХНОСТНЫЙ МОНТАЖ, МЕЖСЛОЙНЫЙ ПЕРЕХОД, ИМПУЛЬСНАЯ МЕТАЛЛИЗАЦИЯ, ФОТОРЕЗИСТИВНЫЙ МАТЕРИАЛ SU-8, ВАКУУМНЫЙ СТОЛ.

Графические работы в объеме 5 листов выполнены на ПК с помощью программы КОМПАС-3D V13. Записка выполнена с использованием среды Word 2007.

Целью настоящего проекта является проведение анализа перехода от традиционных способов изготовления печатных плат к технологиям на основе напыления, разработка технологии изготовления высокоплотных коммутационных плат с формированием проводников методами напыления, гальваники и механической абразивной обработки.

В расчетно-пояснительной записке приведено: технологический анализ высокоплотной коммутационной платы на теплоотводящем основании; анализ конструкций межслойных переходов (МСП), расположенных внутри контактных площадок; сравнительный анализ технологий формирования коммутационных плат; сравнительный анализ методов нанесения фоторезистивного материала SU-8 на подложку; моделирование технологического процесса нанесения фоторезистивного материала SU-8 центрифугированием; технологический процесс изготовления высокоплотной коммутационной платы.

Оглавление

Введение. 3

Рекомендуемые материалы

Технологический анализ высокоплотной коммутационной платы на теплоотводящем основании 4

Анализ конструкций межслойных переходов (МСП), расположенных внутри контактных площадок 7

Сравнительный анализ технологий формирования коммутационных плат. 9

Сравнительный анализ методов нанесения фоторезистивного материала SU-8 на подложку. Моделирование технологического процесса нанесения фоторезистивного материала SU-8 центрифугированием 12

Технологический процесс изготовления высокоплотной коммутационной платы.. 21

Заключение. 23

Список литературы.. 24

Приложения. 25

Введение

Тенденции, оказывающие влияние на конструкцию и технологию изготовления печатных плат, технологию монтажа:

1. Компьютеры и портативное телекоммуникационное оборудование используют высокочастотные схемы, а также большое число функциональных компонентов, создающих тепло;

2. Товары широкого потребления стали использовать цифровые компоненты, требующие дополнительной функциональности при снижающейся суммарной стоимости;

3. Товары повседневного использования продолжают уменьшаться в размерах и выполнять больше функций, что приводит к значительному уплотнению содержимого корпусов интегральных схем.

Последнее стало очевидно при использовании микросхем в BGA-корпусах с матричным расположением выводов, для которых требуются печатные платы 5-го и выше класса точности. За рубежом в качестве пути решения проблем коммутации в сложных электронных узлах предлагаются конструкции многослойных плат с большим количеством слоев, со сквозными, «глухими» и скрытыми металлизированными отверстиями – межслойными переходами. При этом отмечается общая тенденция увеличения слойности, уменьшения диаметра отверстий и ширины проводников и зазоров.

Увеличение количества слоев влечет за собой:

– необходимость применения прецизионных методов совмещения слоев при прессовании;

– увеличения расхода материалов;

– повышение количества стравливаемой меди;

– коробление плат;

– увеличение толщины платы.

Уменьшение диаметров отверстий для межслойных переходов влечет за собой:

– необходимость прецизионного сверлильного оборудования и инструмента;

– наличие специальной технологии обработки отверстий перед металлизацией;

– наличие специального оборудования и технологии гальванической металлизации отверстий;

– снижение надежности межслойных переходов.

Очевидным методом увеличения числа соединений печатных плат является уменьшение ширины проводников и промежутков между ними, чтобы таким образом увеличить число доступных каналов проводки в каждом слое сигнальной разводки. Это направление используется в промышленном производстве интегральных схем и печатных плат уже многие годы. Однако невозможно бесконечно уменьшать ширину проводников или свободное пространство между ними. Уменьшение ширины проводника ограничено пропускной способностью тока тонких, маленьких проводников, особенно когда эти проводники длинные, как это часто бывает в случае печатных плат. Существуют технологические ограничения такого уменьшения параметров проводника.

Кроме того, существует предел уменьшения свободного промежутка между проводниками, обусловленный главным образом соображениями электрических свойств, т.е. необходимостью предотвращения чрезмерных перекрестных помех, минимизации шумов, а также обеспечения необходимых условий распространения сигнала и для характеристического импеданса.

И все же такое уменьшение параметров проводников, если бы оно было достижимо в пределах описанных ограничений, могло бы быть эффективным способом увеличения плотности печатной платы и уменьшения стоимости ее производства.

Технологический анализ высокоплотной коммутационной платы на теплоотводящем основании

Конструкция ПП представляет собой структуру с проводящими слоями, расположенными с одной стороны изолированного металлического сердечника. Изоляция отделяет друг от друга смежные проводящие слои и элементы проводящего рисунка, расположенные в одном слое. Электрическая связь и, соответственно, межсоединения проводящих рисунков, расположенных в разных слоях, обеспечивают металлические проводящие столбики, которые «пронизывают» межслойную изоляцию.

Изолированная металлическая подложка

Подложки служат диэлектрическим и механическим основанием для пленочных и поверхностно-монтируемых элементов и теплоотводом. Для обеспечения заданных электрических параметров коммутационных плат материал подложки должен обладать:

– высоким коэффициентом теплопроводности для эффективной передачи тепла от тепловыделяющих элементов к корпусу;

– высокой механической прочностью, обеспечивающей целостность подложки с нанесенными элементами как в процессе изготовления платы, так и при ее эксплуатации в условиях термоциклирования, термоударов и механических воздействий;

– высокой химической инертностью к осаждаемым материалам для снижения временной нестабильности параметров пленочных элементов, обусловленной физико-химическими процессами на границе раздела пленка-подложка и проникновением ионов из подложки в пленку;

– стойкостью к воздействию высокой температуры в процессах формирования элементов и установки электронных компонентов;

– стойкостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением пленок, при электрохимических обработках и химическом осаждении пленок;

– способностью к хорошей механической обработке (полировке, резке).

Материалы подложки и нанесенных на нее пленок должны иметь незначительно различающиеся ТКЛР для обеспечения достаточно малых механических напряжений в пленках, вызывающих их отслаивание и растрескивание при охлаждении подложки после нанесения пленочных элементов.

Структура материала подложки и состояние ее поверхности оказывают существенное влияние на структуру и характеристики пленок.

Если требуется обеспечить хороший теплоотвод, высокую механическую прочность и жесткость конструкции, то применяют металлические подложки:

– алюминиевые, покрытые слоем  (полученного анодным окислением);

(полученного анодным окислением);

– алюминиевые, коваровые, инваровые, покрытые слоем диэлектрика (на основе эпоксидной смолы).

Толщина подложек составляет 0,5…3 мм.

Сплав АМг3 (3,2...3,8% Mg, 0,3…0,6% Mn, остальное Al) – один из немногих упрочняемых алюминиевых сплавов, на которых может быть получена путем шлифовки и полировки шероховатость обработки поверхности, соответствующая 12-му классу (Rz = 0,2 мкм), что, в свою очередь, позволяет получить равномерную по толщине и свойствам пленку диэлектрика анодным окислением подложки.

Изоляционная матрица

Изоляционная матрица, заключающая проводящий рисунок, формируется температуростойким компаундом-фоторезистом SU-8, который после реализации фотолитографической функции формирования рисунка остается на печатной плате как конструкционный материал.

Материал SU-8, впервые запатентованный корпорацией IBM в 1989 году, является обратным УФ фоторезистом, относящимся к типу эпоксидных смол. Он специально разработан для систем с очень толстыми слоями, имеющих высокое характеристическое отношение. Структуры из SU-8, получаемые литографическим способом, являются достаточно стабильными после облучения УФ светом. SU-8 обладает превосходными адгезионными качествами, его применяют практически с любыми подложками. Это особенно важно при использовании SU-8 в качестве структурного или диэлектрического материала. Существует шесть стандартизированных типов SU-8, которые различаются процентным содержанием твердой смолы SU-8 в растворителе.

Паяльная маска

Паяльную маску используют для защиты проводящего рисунка в процессе производства платы, защиты отдельных ее участков от воздействия флюсов и припоев при монтаже компонентов, защиты проводников от попадания влаги в процессе эксплуатации и др.

При проектировании и нанесении паяльной маски нужно обеспечить изоляцию групп контактных площадок (например, под выводы микросхем) от других проводящих элементов печатной платы – переходных отверстий, контактных площадок, проводников. Такая изоляция позволяет снизить время и трудоемкость процесса пайки. Дело в том, что в процессе монтажа компонентов на печатную плату, между смежными контактными площадками (если они не изолированы) могут образоваться тончайшие перемычки припоя. И чтобы их обнаружить и устранить, нужно дополнительное время. Если по тем или иным причинам такая перемычка не будет обнаружена, то получится замыкание. Это может привести к неправильной работе прибора или даже к выходу из строя элементов.

Изоляция смежных контактных площадок друг от друга достигается с помощью вырезов в паяльной маске. Вырезом в маске мы будем называть область на печатной плате, не покрытую паяльной маской.

Отметим, что паяльная маска бывает двух видов: жидкая и сухая пленочная. Полимерный материал маски может иметь различную толщину. Для жидкой маски финишная толщина обычно лежит в пределах от 0,02 мм до 0,025 мм, в то время как сухой пленочный фоторезист имеет, как правило, толщину 0,04 мм, 0,08 мм и 0,1 мм. При использовании жидкой паяльной маски точность совмещения вырезов в маске с топологическим рисунком платы гораздо выше, чем при использовании сухого пленочного фоторезиста.

Жидкие паяльные маски по способу получения изображения делятся на два типа:

– фоточувствительные;

– нефоточувствительные.

Фотолитографический метод получения рисунка позволяет получать изображения высокого разрешения с отличной точностью и совмещением, по этой причине популярность и границы применения данного вида паяльной маски за последние 10 лет существенно расширились.

Размер выреза в паяльной маске должен быть на 100–150 мкм больше размера контактной площадки (то есть расстояние от края контактной площадки до края паяльной маски должно лежать в пределе от 50 мкм до 75 мкм). Такие значения связаны с точностью совмещения внешних слоев платы с паяльной маской, которая обычно составляет 50–75 мкм, в зависимости от технологических возможностей производителя. Как правило, каждой контактной площадке на печатной плате соответствует отдельный вырез в маске. Между двумя соседними контактными площадками находится перемычка.

Ее ширина должна составлять как минимум 75 мкм, чтобы обеспечить хорошую адгезию к поверхности печатной платы. Если перемычка слишком тонкая, очень вероятно, что в процессе монтажа она оторвется от поверхности печатной платы и тот тонкий волосок, который она образует, попадет на поверхность контактной площадки микросхемы с малым шагом выводов, следовательно – будет препятствовать монтажу. В худшем случае ножка микросхемы просто не припаяется к той контактной площадке, на которую попала маска.

Финишное покрытие под пайку

Необходимость использования иммерсионных покрытий для пайки обусловлена рядом основательных причин. В первую очередь, это альтернатива металлургическим покрытиям под пайку. И хотя горячее лужение (HASL-процесс) или оплавление гальванического сплава «олово-свинец» обладают лучшей паяемостью, они оставляют на плате наплывы, мешающие нанесению пасты и установке мелких компонентов. Кроме того, мощный термоудар, который испытывают платы при лужении и оплавлении, травмирует их, снижает ресурс в обеспечении надежности межсоединений.

С другой стороны, увеличение плотности компоновки печатных узлов за счет использования BGA-компонентов с малым шагом выводов и чип-компонентов в микрокорпусах потребовало плоских монтажных поверхностей. Именно это обусловило применение финишных покрытий, обеспечивающих сочетания хорошей паяемости и плоской поверхности для установки и пайки высокоинтегрированных компонентов.

Преимущества иммерсионных покрытий состоит также в возможности избирательного нанесения только на поверхности, подлежащие пайке, — в окна паяльной маски. Рассмотрим существо иммерсионных процессов нанесения покрытий.

Всякий иммерсионный процесс состоит в реакции замещения одного металла другим из раствора. Поэтому толщина иммерсионно осажденного металла принципиально не может быть большой — как только поверхность подложки будет закрыта металлом, ее общение с раствором для реакции замещения прекратится. Это значит, что все участки поверхности основания будут обязательно покрыты металлом, пока они свободны для реакции замещения. Это еще значит, что, несмотря на чрезвычайно малую толщину иммерсионно осажденного металла, его сплошность гарантируется самим механизмом процесса.

Покрытие ENIG

ENIG (∼ 4 мкм Ni + ∼ 0,1 мкм Au) обладает хорошей смачиваемостью и способно к многократной пайке при высоких температурах. Функция тонкого слоя золота — защищать никель от окисления, а сам никель служит барьером, предотвращающим взаимную диффузию золота и меди.

Преимущества:

– жизнеспособность более года;

– плоская контактная поверхность;

– хорошая смачиваемость припоем при правильном подборе флюса;

– неокисляемая поверхность применительно к нажимным и скользящим контактам;

– хорошая коррозионная стойкость;

– длительно сохраняемый декоративный вид.

Недостатки:

– характерный для покрытия ENIG дефект — черные контактные площадки;

– ENIG капризно в выборе флюсов.

Иммерсионное олово (ImmSn)

Популярность ImmSn растет за счет обеспечения хорошей смачиваемости и простоты процесса осаждения. ImmSn демонстрирует беспроблемную и лучшую паяемость, чем ENIG.

Существовали ограничения для применения ImmSn из-за образования интерметаллических соединений  . При этом способность к пайке исчезала через две недели, поскольку толщина иммерсионного олова не превышает 1 мкм и

. При этом способность к пайке исчезала через две недели, поскольку толщина иммерсионного олова не превышает 1 мкм и  быстро поглощает этот тонкий слой. Но в последнее время возможность этого явления предотвращена введением барьерного подслоя различного содержания: органический металл и др.

быстро поглощает этот тонкий слой. Но в последнее время возможность этого явления предотвращена введением барьерного подслоя различного содержания: органический металл и др.

Преимущества ImmSn с барьерным подслоем:

– относительно низкая стоимость процесса осаждения;

– хорошая и длительная паяемость;

– плоская поверхность покрытия (в отличие от HASL);

– хорошие условия для обеспечения беспаянных соединений Press-Fit (впрессовывание штырей-хвостовиков разъемов в металлизированные отверстия плат).

Недостатки:

– подозрения на возможность образования самопроизвольных нитевидных кристаллических усов из ImmSn;

– возможность «оловянной чумы» чистого олова.

Иммерсионное серебро (ImmAg)

Толщина ImmAg не превышает 0,2 мкм, поэтому расходы на реализацию этого покрытия незначительны.

Преимущества: Хорошая жизнеспособность ImmAg — несколько меньше, чем ENIG.

Недостатки: Изменение цвета покрытия в процессе хранения, сборки и пайки — результат взаимодействия с загрязнениями воздушной среды сульфатами и хлоридами. Пожелтение не сказывается на свойствах ImmAg, но декоративность покрытия при этом страдает. Консервирующие покрытия антиокислителей тормозят процесс пожелтения и продлевают жизнеспособность покрытия. ImmAg менее популярно в Европе, чем в США, где оно более доступно.

Анализ конструкций межслойных переходов (МСП), расположенных внутри контактных площадок

1. Заполненные пастой МСП

Миниатюризация структур печатной платы (уменьшение ширины проводников, диаметров отверстий, размеров контактных площадок под поверхностный монтаж) позволяет сократить площадь ПП за счет совмещения глухих отверстий с контактными площадками для монтажа SMD-компонентов, в частности BGA. Эта технология совмещения глухих отверстий с монтажной площадкой требует определенных приемов заполнения переходных отверстий, чтобы обеспечить плоскую проводящую поверхность, к которой можно подсоединить какой-либо компонент.

По большому счету, существует два типа материалов для заполнения отверстий. Один тип является проводящим, другой – непроводящим. Важно учитывать следующие факторы для обоих типов материалов:

– никаких растворителей – 100%-ное содержание твердого вещества;

– коэффициенты теплового расширения (КТР) в области температуры стеклования должны быть близки к КТР конструкции ПП, в которой они используются;

– на поверхность отвержденного материала, заполняющего отверстие, для надежности наносится медь.

Проводящий материал для заполнения отверстий.

Слово «проводящий», употребляемое в связи с заполнением отверстий, часто вводит в заблуждение, поскольку для многих непонятно, относится оно к электропроводности или теплопередаче. Многие проводящие пасты изначально предназначались для создания электропроводности. Обычно такие пасты представляют собой смесь эпоксидной смолы с медью и частицами серебра – маленькие частички серебра нужны для создания проводящей перемычки с частицами меди в пасте.

Пасты с серебром все больше применяются в качестве теплопроводящих материалов в технологии глухих отверстий, чтобы улучшить процесс отвода тепла с теплочувствительных компонентов во время пайки. В качестве токопроводящих эти материалы чаще применяются в менее ответственных устройствах, где требования к уровню исполнения не подразумевают наличие хорошо металлизированных отверстий.

Проводящие пасты поставляются такими производителями, как Tatsuta, DuPont, Dow, Taiyo и Methode.

Непроводящие материалы.

Количество непроводящих материалов для заполнения сквозных отверстий быстро увеличивается. Уже отказываются от первоначальных предположений, что для улучшения теплоотвода через отверстия требуются серебросодержащие материалы. Многие специалисты заявляют, что хорошо металлизированные отверстия, заполненные непроводящими пастами, обладают такими же или даже лучшими теплоотводящими свойствами. Эти непроводящие материалы представляют собой эпоксидные системы, наполненные неорганическими веществами, такими как частицы керамики или меди.

Непроводящие пасты поставляются San-ei Kagaku, Lackwerke Peters, Taiyo, Tatsuta и др.

Технологии заполнения МСП пастой:

1) через шаблон под давлением ракеля;

2) под давлением валков;

3) под давлением в вакууме;

4) через шаблон с использованием вакуумного стола;

5) вытеснением при прессовании в вакууме.

Есть так же способы, при которых заполнение происходит хорошо

знакомыми материалами – медью или смолами.

2. Заполненные импульсным осаждением меди МСП

Главный эффект, из-за которого эта технология начала развиваться особенно интенсивно, — возможность заполнения глухих отверстий, за счет чего плотность размещения переходов увеличилась в два раза.

Каковы же механизмы импульсной металлизации с реверсом тока? Их несколько. Один состоит в том, что при обратном (отрицательном) импульсе идет анодное стравливание металла на больших градиентах тока, то есть именно там, где произошло большое наращивание при прямом токе. Второй заключается в интенсивном разрушении

концентрационной катодной поляризации, что способствует обновлению раствора в прикатодном слое. Но главный механизм связан с использованием выравнивающих

добавок, которые адсорбируются на катодной поверхности при реверсе тока. Причем сорбция добавок пропорциональна градиенту тока. Эти добавки к электролиту создают барьерный слой, который препятствует осаждению металла на острых кромках, способствуя преимущественному осаждению в глубине отверстий.

В конечном итоге можно получить ровное осаждение, причем толщина металлизации в отверстии может оказаться больше толщины осаждения на поверхности и на углах отверстий. Последний эффект неблагоприятно сказывается на прочности сцепления металлизации отверстия с контактной площадкой, поэтому слишком большим выравниванием металлизации стараются не увлекаться.

Итак, появление мощных источников тока с регулируемыми параметрами реверсирования позволило получить положительные эффекты в промышленном использовании импульсной металлизации печатных плат: выравнивание толщины металлизации, увеличение производительности процесса почти в два раза, полное заполнение металлом глухих и переходных отверстий. В итоге эти эффекты позволяют увеличить плотность межсоединений в многослойных структурах в два раза.

Сравнительный анализ технологий формирования коммутационных плат

Классические методы изготовления ПП разделяют на две группы: субтрактивные и аддитивные.

В субтрактивных методах (subtratio—отнимание) в качестве основания для печатного монтажа используют фольгированные диэлектрики, на которых формируется проводящий рисунок путем удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления ПП.

Аддитивные (additio -прибавление) методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание, на которое предварительно может наноситься слой клеевой композиции.

Произведем сравнение наименьших размеров элементов проводящего рисунка печатных плат, полученных классическими методами изготовления ПП с методами, основанными на тонкопленочных технологиях (табл. 1).

| Наименование параметра | Субтрактивные методы | Аддитивные методы | Тонкопленочные технологии |

| Отношение проводник/зазор | Тентинг-процесс 110/110 мкм (толщина фольги 9 мкм) 130/130 мкм (толщина фольги 18 мкм) Позитивный процесс 50/50 мкм (толщина фольги 5-9 мкм) от 100/100 до 125/125 мкм (толщина фольги 20-35 мкм) | КПМ** 70/70 мкм (толщина фольги 9 мкм) 80/80 мкм (толщина фольги 18 мкм) Метод с дифференциальным травлением 40/40 мкм ПАФОС*** от 20/20 до 100/100 мкм | Метод получения рисунка механическим абразивным способом (ПРИМА) 20/20 мкм |

| Диаметр переходного отверстия | 250 мкм | 100 мкм | Отсутствует |

| Гарантийный поясок контактной площадки* | 150 мкм | 100 мкм | Отсутствует |

| Отношение толщины платы к диаметру сквозного сверления | 10 | 10 | Отсутствует |

*Гарантийный поясок контактной площадки – минимально допустимая ширина контактной площадки печатной платы вокруг отверстия печатной платы.

**КПМ – комбинированный позитивный метод.

***ПАФОС – техпроцесс полностью аддитивного формирования отдельных слоев.

Табл. 1. Наименьшие размеры элементов проводящего рисунка печатных плат

Из сравнения тонкопленочных технологий и традиционных методов изготовления печатных плат следует то, что с помощью тонкопленочных технологий можно получить наименьшие размеры проводников и зазоров. Таким образом, можно отказаться от многослойной структуры, оставив два слоя для решения задачи пересекающихся проводников. Также можно отказаться от классических переходных отверстий, заменив их межслойными переходами. Используя поверхностно монтируемые электронные компоненты в SMD-корпусах, а микросхемы в BGA-корпусах, в связи с отсутствием отверстий, можно значительно увеличить плотность коммутационных плат, а также максимально автоматизировать процесс установки компонентов.

Конструкция ПП ПРИМА представляет собой структуру с проводящими слоями, расположенными с одной стороны изолированного металлического сердечника. Такая же изоляция отделяет друг от друга смежные проводящие слои и элементы проводящего рисунка, расположенные в одном слое. Электрическая связь и, соответственно, межсоединения проводящих рисунков, расположенных в разных слоях, обеспечивают

металлические проводящие столбики, которые «пронизывают» межслойную изоляцию.

Испытания ПП, изготовленных по технологии ПРИМА, подтвердили их полное соответствие требованиям существующих стандартов. Новая конструкция ПП и технология ее изготовления обладают целым рядом потребительских качеств, которые обеспечивают их решающее превосходство над ПП, изготовленными по традиционной технологии.

1. Исключается подтравливание рисунка (в традиционной технологии неизбежно боковое подтравливание проводников, носящее вероятностный локальный характер, что не позволяет организовать надежное массовое производство проводников шириной менее 150 мкм). Следует также иметь в виду, что применение защищенной протектором тонкой фольги (5–9 мкм) для получения более узких проводников, уменьшающей боковое подтравливание, увеличивает стоимость ПП.

2. Новая технология и конструкция платы позволяют практически полностью исключить межсоединительные отверстия с контактными площадками и заменить их переходными столбиками с размером контактной площадки до 40 мкм. Это, в совокупности с узкими проводниками и промежутками, дает возможность уменьшить габариты ПП в 2–2,5 раза или в 2–3 раза уменьшить число слоев, а также сократить

длину линий связи и повысить тем самым быстродействие устройства.

3. Наличие металлического сердечника позволяет снизить температуру ЭРИ, в зависимости от рассеиваемой мощности, на 30–50°С и тем самым избежать во многих случаях применения охлаждающего вентилятора.

4. Исключаются процессы химического меднения отверстий, а также гальванического меднения и нанесения сплава SnPb (в традиционной технологии данные процессы реализовывались избирательно на проводящий рисунок). Это приводит к неравномерной толщине осажденной меди и нарастанию на проводнике выше четвертого уровня фоторезиста «грибков», закрывающих узкие промежутки между проводниками, что связано с разной дифференциальной плотностью тока на разных участках платы. Таким образом, невозможно получить в массовом производстве ширину промежутков ме-

нее 200 мкм.

5. Отказ от использования процессов травления и химического меднения отверстий исключает ионное загрязнение диэлектриков, повышает сопротивление изоляции на 1–2

порядка. Кроме того, предотвращается остаточное загрязнение проводников продуктами травления, вызывающее деградацию узких проводников как при эксплуатации, так и

при хранении.

6. Отсутствие ряда основополагающих технологических операций традиционной технологии и соответствующего оборудования, в том числе прессования (для МПП), травления рисунка по меди, химического меднения межсоединительных отверстий; гальванического нанесения припоя, стравливания припоя, снятия фоторезистов.

7. Сокращение номенклатуры используемых материалов с 82 до 10 и инструментальных приспособлений, в том числе таких, как фольгированные стеклопластики, склеивающие прокладки (для МПП), мелкоразмерные твердосплавные

сверла, фоторезисты (применяется только один фоторезист, он же является изоляцией) и т.д.

8. Исключается необходимость обработки сточных вод в объеме 94,6 л на 1  печатной платы (0,4 кг в пересчете на твердый остаток).

печатной платы (0,4 кг в пересчете на твердый остаток).

9. Обеспечивается возможность установки электронных компонентов (в том числе СБИС) в керамических корпусах (поверхностный монтаж) при использовании в качестве оснований плакированного медью инвара.

10. Уменьшается число типов основного оборудования до 9 (при 23 в стандартном процессе).

11. Число параметров, требующих контроля в процессе изготовления ПП, уменьшается в пять раз.

12. Отсутствует коробление, высокая плоскостность ПП обеспечивает оптимальные условия для автоматизированной сборки.

13. Высокое разрешение рисунка и интенсивный теплоотвод, обеспечивающие максимально плотное размещение ЭРИ на поле платы, а также сокращение массогабаритных характеристик аппаратуры.

14. Сокращение в большинстве случаев числа проводящих слоев на МПП или полная замена МПП на ДПП.

15. В результате согласования КТР и использования в качестве металлического основания ПП медненного инвара появилась возможность размещать непосредствен-

но на плате СБИС в керамических корпусах с матричными выводами.

Что касается стоимостных характеристик, то при серийном производстве можно ожидать снижения себестоимости от 20% (для простых плат) до 300–400% для сложных и особо сложных МПП. При этом следует учитывать уменьшение необходимой площади ПП на функцию.

Однако все перечисленные преимущества технологии ПРИМА меркнут перед открывшейся в процессе освоения возможностью реализовать на ее базе оптимальный вариант технологии так называемого внутреннего монтажа.

Сравнительный анализ методов нанесения фоторезистивного материала SU-8 на подложку. Моделирование технологического процесса нанесения фоторезистивного материала SU-8 центрифугированием

Нанесенный на предварительно подготовленную поверхность подложек слой ФР должен быть однородным по толщине по всему их полю, без проколов, царапин (т. е. быть сплошным) и иметь хорошую адгезию.

Наносят слой ФР в максимально обеспыленной среде. Перед употреблением обязательно фильтруют в специальных фильтрах.

Существуют следующие методы нанесения жидкого ФР:

– центрифугирование;

– распыление форсункой;

– распыление ультразвуковой головкой;

– электростатический метод;

– окунание;

– полив.

Наиболее распространенными являются первые два метода, о которых мы подробно и расскажем, остальные затронем только с точки зрения их достоинств и недостатков.

Метод центрифугирования

Центрифугирование в основном применяется для круглых подложек, т. е. пластин кремния и других полупроводников, но с помощью несложной доработки установки для данного метода нанесения ФР можно приспособить и для прямоугольных пластин.

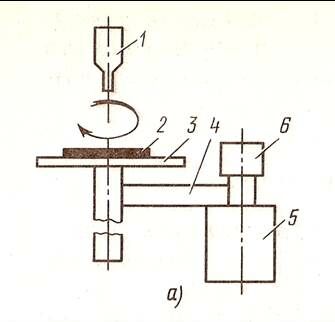

На несложном оборудовании наносят слои ФР, погрешность толщины которых составляет  10%. На подложку 2, которая устанавливается на столике 3 центрифуги и удерживается на нем вакуумным присосом, ФР подается капельницей-дозатором 1. (Примечание. Время между нанесением жидкого ФР и включением центрифуги должно быть минимальным (0,5-1 с), чтобы вязкость резиста не менялась в результате испарения растворителя). Когда столик приводится во вращение, ФР растекается тонким слоем по поверхности подложки, а его излишки сбрасываются с нее и стекают по кожуху 4. При вращении центрифуги происходит испарение растворителя и вязкость ФР возрастает, поэтому он не полностью сбрасывается с поверхности подложки. Зависимость оставшегося на поверхности жидкого слоя ФР

10%. На подложку 2, которая устанавливается на столике 3 центрифуги и удерживается на нем вакуумным присосом, ФР подается капельницей-дозатором 1. (Примечание. Время между нанесением жидкого ФР и включением центрифуги должно быть минимальным (0,5-1 с), чтобы вязкость резиста не менялась в результате испарения растворителя). Когда столик приводится во вращение, ФР растекается тонким слоем по поверхности подложки, а его излишки сбрасываются с нее и стекают по кожуху 4. При вращении центрифуги происходит испарение растворителя и вязкость ФР возрастает, поэтому он не полностью сбрасывается с поверхности подложки. Зависимость оставшегося на поверхности жидкого слоя ФР  от частоты вращения центрифуги

от частоты вращения центрифуги  и кинематической вязкости ФР

и кинематической вязкости ФР  определяется соотношением:

определяется соотношением:

где  – коэффициент пропорциональности, подбираемый экспериментально.

– коэффициент пропорциональности, подбираемый экспериментально.

С увеличением скорости центрифугирования уменьшается не только среднее значение толщины ФР, но и ее разброс. При достижении некоторого числа оборотов толщина пленки становится постоянной, а рассеивание минимальным. Это число оборотов называется критическим. Оно соответствует равновесию центробежных и когезионных сил при пленкообразовании.

Большое рассеяние (невоспроизводимость) значений толщины при числе оборотов, которое меньше критического, можно объяснить краевым утолщением слоя фоторезиста, которое с увеличением частоты вращения уменьшается и смещается к периферии подложки.

Необходимо отметить, что время центрифугирования мало влияет на параметры слоя. Для формирования слоя обычно достаточно 20-30 с.

Выбирая толщину слоя фоторезиста, необходимо учитывать, что он должен обладать высокой разрешающей способностью (чем меньше толщина, тем выше разрешающая способность) и не терять стойкости к травителю. Кроме того, слой фоторезиста не должен иметь дефектов в виде проколов, число которых с уменьшением толщины увеличивается. Следовательно, толщина слоя ФР должна быть возможно минимальной, но достаточной для обеспечения его стойкости к травителю, плотности и малой дефектности (в виде проколов).

Наносимые центрифугированием слои ФР могут иметь дефекты в виде «комет», образующиеся в том случае, если на поверхности подложек имелись остаточные загрязнения или ФР был плохо отфильтрован. Такие дефекты выглядят как направленные от центра локальные утолщения или разрывы слоя ФР.

Достоинствами центрифугирования являются:

– простота;

– отработанность;

– достаточная производительность оборудования;

– возможность нанесения тонких слоев фоторезиста с небольшим разбросом по толщине.

Недостатки этого метода:

– трудность нанесения толстых слоев ФР (более 3 мкм);

– наличие краевого утолщения;

– загрязнение слоев из-за захвата пылинок из окружающей среды при вращении центрифуги (центр вращающегося диска является своеобразным центробежным насосом);

– наличие внутренних напряжений в слое ФР;

– необходимость тщательного контроля вязкости ФР из-за испарения растворителей и режимов работы центрифуги;

– сложность автоматизации.

Моделирование технологического процесса нанесения фоторезистивного материала SU-8 центрифугированием

1. Анализ выбранной технологической операции

1.1. Краткое описание технологического процесса

Назначение процесса

Процесс нанесения фоторезистивного материала SU-8 центрифугированием – это процесс получения равномерного слоя жидкого фоторезистивного материала на подложке.

Схема установки

Рис. 1. Нанесение фоторезистивного материала SU-8 центрифугированием:

1 – дозатор для подачи фоторезиста; 2 – подложка; 3 – столик центрифуги; 4 – привод; 5 – двигатель; 6 – тахометр

Сущность процесса

При включении центрифуги жидкий фоторезистивный материал SU-8 растекается под действием центробежных сил. Для формирования пленки используется всего несколько процентов фоторезиста, остальное количество фоторезиста отбрасывается центрифугой на боковые стенки. Существует пять стандартизированных типов SU-8, которые различаются содержанием твердой смолы SU-8 в растворителе.

| SU-8 3000 | Процент твердого компонента, % | Кинематическая вязкость, сСт |

| 3005 | 50 | 65 |

| 3010 | 60,4 | 340 |

| 3025 | 72,3 | 4400 |

| 3035 | 74,4 | 7400 |

| 3050 | 75,5 | 12000 |

Толщина получаемой пленки для каждого типа SU-8 напрямую зависит от вязкости и скорости вращения установки.

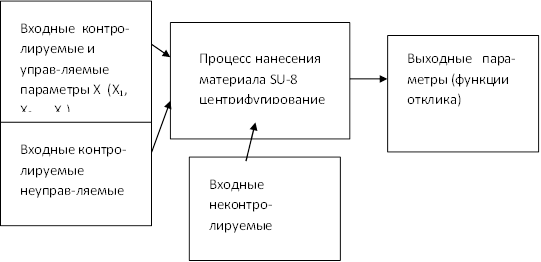

1.2. Сравнительный анализ входных и выходных параметров

Входные контролируемые и управляемые факторы:

– частота вращения центрифуги (варьируемый);

– содержание твердой смолы SU-8 в растворителе (варьируемый);

– время вращения центрифуги (стабилизируемый);

– шероховатость подложки (стабилизируемый);

– отклонение формы подложки (стабилизируемый);

– диаметр подложки (стабилизируемый);

– количество нанесенного дозатором фоторезиста (стабилизируемый).

Входные контролируемые, но неуправляемые факторы:

– температура окружающей среды;

– влажность окружающей среды.

Входные неконтролируемые и неуправляемые факторы:

– неоднородность жидкого фоторезистивного материала SU-8.

Факторы первой группы вносят систематическую составляющую погрешности, а факторы второй и третьей групп вносят случайную составляющую.

Выходные параметры:

– толщина слоя фоторезистивного материала SU-8;

– неравномерность толщины слоя фоторезистивного материала SU-8.

Рис. 2. Схема зависимости выходных параметров качества от входных

1.3. Выбор выходного параметра

Толщина слоя фоторезистивного материала SU-8.

1.4. Наиболее существенные входные факторы

Частота вращения центрифуги.

Содержание твердой смолы SU-8 в растворителе.

2. Построение схемы контроля

Во время проведения эксперимента частота вращения центрифуги контролируется тахометром.

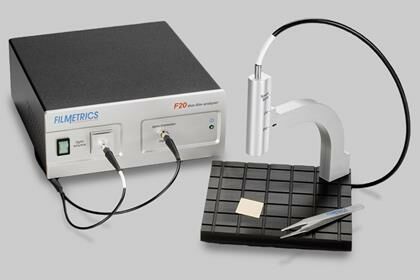

Толщина слоя фоторезистивного материала SU-8 измеряется на установке точечного измерения Filmetrics F20. Установка предназначена для определения толщины бесконтактным точечным методом в режиме штучной ручной обработки подложек.

Рис. 3. Установка точечного измерения толщины Filmetrics F20

Технические характеристики:

– измеряемая толщина: 15 нм – 100 мкм;

– точность определения толщины: 0,4 % или 2 нм.

Толщина слоя фоторезиста Su-8 измеряется один раз на расстоянии равном четверти диаметра подложки от ее центра в каждом из опытов. Каждый опыт проводится три раза.

3. Проведение математического моделирования технологического процесса

3.1. Обоснование необходимости проведения процесса

Проведение моделирования выбранного технологического процесса необходимо для того, чтобы определить какие из входных факторов наиболее существенно влияют на выходной параметр, а какие оказывают наименьшее воздействие на выходной параметр. Поэтому, исходя из полученных результатов, мы сможем выбрать оптимальные режимы процесса нанесения фоторезистивного материала SU-8 центрифугированием.

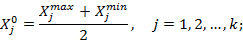

3.2. План эксперимента

| Уровень | Частота вращения центрифуги, [об/мин], | Процент твердого компонента, %,

| В безразмерной системе координат уровни факторов |

| Верхний | 3000 | 72 | +1 |

| Нижний | 1000 | 60 | -1 |

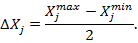

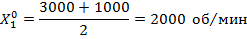

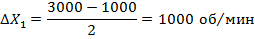

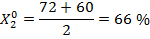

Выберем центр плана и интервал варьирования факторов:

Выходной параметр – толщина слоя фоторезистивного материала SU-8 (мкм).

3.3. Построение математической модели

Метод – полный факторный эксперимент (ПФЭ).

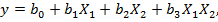

Вид модели:

где  – значение функции отклика в центре плана;

– значение функции отклика в центре плана;  и

и  характеризуют степени влияния соответствующих факторов на функцию отклика;

характеризуют степени влияния соответствующих факторов на функцию отклика;  характеризует влияние взаимодействия факторов.

характеризует влияние взаимодействия факторов.

Число опытов:

где  – число уровней каждого фактора (должно быть на единицу больше порядка полинома),

– число уровней каждого фактора (должно быть на единицу больше порядка полинома),  – число исследуемых факторов.

– число исследуемых факторов.

Матрица планирования:

| № опыта |

|

|

|

|

|

|

|

|

|

|

| 1 | + | - | - | + | 14 | 15 | 16 | 15 | 1 | 15 |

| 2 | + | + | - | - | 9 | 10 | 11 | 10 | 1 | 10 |

| 3 | + | - | + | - | 58 | 59 | 60 | 59 | 1 | 59 |

| 4 | + | + | + | + | 24 | 25 | 26 | 25 | 1 | 25 |

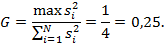

Проверка воспроизводимости экспериментов по критерию Кохрена:

Критическое значение критерия Кохрена  (

( ;

;  ;

;  )

) .

.

, следовательно, эксперимент является воспроизводимым.

, следовательно, эксперимент является воспроизводимым.

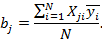

Вычислим коэффициенты полинома по формуле:

|

|

|

|

|

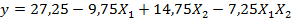

| 27,25 | -9,75 | 14,75 | -7,25 |

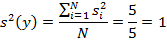

Оценка значимости коэффициентов по критерию Стьюдента:

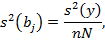

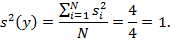

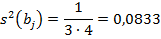

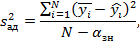

где дисперсия ошибки определения коэффициента равна

где дисперсия воспроизводимости

|

|

|

|

|

| 94,42 | 33,78 | 51,11 | 25,12 |

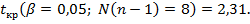

Критическое значение критерия Стьюдента

следовательно, все коэффициенты являются значимыми.

следовательно, все коэффициенты являются значимыми.

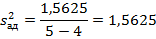

Проверка адекватности уравнения. Оценим отклонение предсказанного моделью значения выходного параметра (функции отклика)  от результатов эксперимента в каждой точке факторного пространства. Для оценки этого отклонения служит дисперсия адекватности:

от результатов эксперимента в каждой точке факторного пространства. Для оценки этого отклонения служит дисперсия адекватности:

где  – число значимых коэффициентов в аппроксимирующем полиноме.

– число значимых коэффициентов в аппроксимирующем полиноме.

Так как  , то проведем дополнительный опыт в центре плана.

, то проведем дополнительный опыт в центре плана.

| № опыта |

|

|

|

|

|

|

|

|

|

|

| 5 | + | 0 | 0 | 0 | 25 | 26 | 27 | 26 | 1 | 27,25 |

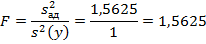

Дисперсия адекватности больше дисперсии воспроизводимости, следовательно, проверка гипотезы об адекватности проводится с помощью критерия Фишера при числах степеней свободы  и

и  :

:

Критическое значение критерия Фишера  .

.

, следовательно, модель признаем адекватной.

, следовательно, модель признаем адекватной.

Итак, полученная математическая модель имеет вид:

Вывод

Проанализировав полученную математическую модель процесса нанесения фоторезистивного материала SU-8 центрифугированием, мы установили, что наиболее значимым фактором оказался  – содержание твердой смолы SU-8 в растворителе, а наименее значимым – взаимодействие фактора

– содержание твердой смолы SU-8 в растворителе, а наименее значимым – взаимодействие фактора  – частота вращения центрифуги с фактором

– частота вращения центрифуги с фактором  .

.

Метод распыления форсункой

Примечание. В литературе можно встретить термин «дисперсионный» метод.

Нанесение ФР распылением производится форсункой, в которой для диспергирования струи раствора ФР при выходе из сопла используется сжатый воздух. Для получения равномерных слоев распыление выполняют движущейся форсункой на движущиеся подложки. Параметры слоя зависят от давления и температуры воздуха, расстояния от сопла форсунки до подложки, скоростей движения форсунки и подложки и от параметров ФР. Для улучшения адгезии фотослоя подложки можно нагревать. Распылением можно наносить слой на рельефные поверхности, получать слои толщиной от 0,3 до 20 мкм с точностью до 5%. Основная проблема при нанесении слоев распылением – затягивание пыли и других загрязнений струей диспергированного ФР. Распыление применяют для нанесения ФР на прямоугольные диэлектрические подложки.

Достоинства пульверизации состоят в следующем:

– возможность изменения толщины слоя ФР в широких пределах;

– однородность слоев по толщине;

– отсутствие проколов (пор) и разрывов пленки;

– отсутствие механических напряжений в слое ФР (как следствие – уменьшение дефектности слоев в 3-4 раза по сравнению с полученными центрифугированием);

– отсутствие утолщений по краям подложек;

– возможность нанесения ФР на профилированные подложки (в малейшие углубления и отверстия);

– возможность нанесения ФР на поверхности большой площади;

– меньший расход ФР (по сравнению с центрифугированием);

– высокая производительность;

– возможность групповой обработки и автоматизации.

Недостатки метода:

– затягивание пыли и других загрязнений струей диспергированного ФР;

– попадание остатков газа-носителя в слой ФР;

– применение газа-носителя с малой температурой испарения;

– сложность установки (как следствие – дороговизна).

Метод распыления ультразвуковой головкой

При ультразвуковом нанесении ФР, проходящий через УЗ-форсунку, распыляется в мягкий низкоскоростной факел, в результате чего минимизируется излишнее нанесение.

Нанесение ФР – ФР подается объемным шестеренным насосом. ФР находится в баке без наддува воздухом или азотом, причем резервуар оборудован фильтром и датчиком уровня, который дает сигнал оператору о низком уровне жидкого ФР и предохраняет насос от повреждения. ФР подвергается пульверизации в мелкодисперсное состояние на рабочей поверхности УЗ-форсунки с соплом большого диаметра, не подверженного засорам. Пульверизованный ФР равномерно распределяется высокоскоростной струей воздуха.

Достоинства метода:

– распыленный ФР легко формируется в вертикально ориентированный факел, создавая равномерное покрытие на подложке;

– широкий диапазон регулировки подачи ФР (т.е. плотности его нанесения на подложку);

– большое проходное сечение сопла УЗ-форсунки, что предотвращает его засорение;

– наличие титана в конструкции обеспечивает высокую надежность установки;

– возможность полной автоматизации системы.

Электростатический метод

При электростатическом нанесении резист диспергируется либо с помощью форсунки, либо само электрическое поле дробит жидкость на мелкие капли диаметром примерно 10 мкм. Заряженные капли ускоряются полем и осаждаются на подложку. Электростатическое нанесение осуществить сложнее, чем простое распыление, поскольку приходится дополнительно учитывать электрические свойства резиста: удельное сопротивление и диэлектрические потери.

Достоинства метода:

– высокая производительность;

– возможность наносить слой фоторезиста на подложки большой площади. Недостатки:

– трудность стабилизации;

– проблема устранения пыли, притягиваемой электростатическим полем;

– сложность оборудования.

Методы окунания и полива

Достоинства:

– нанесение слоя ФР на подложки больших размеров;

– возможность изменения толщины слоя ФР в широких пределах на обеих сторонах подложки.

Недостатки:

– неоднородность слоя ФР по толщине;

– высокая вероятность загрязнения слоя ФР.

Примечание. Общей особенностью нанесения жидких ФР являются трудность получения сплошных слоев заданной толщины и влияния краевых дефектов.

Технологический процесс изготовления высокоплотной коммутационной платы

1. Заготовительная

Резка дисковой пилой листов из алюминиевого сплава АМг3 на подложки, сверление крепежных отверстий в подложках на сверлильном станке, поочередное шлифование каждой из двух сторон подложки на плоскошлифовальном станке.

2. Формирование изоляционного слоя

На обе поверхности металлической пластины поочередно на каждую сторону с помощью установки нанесения ФР УЗ-распылением наносят слой изоляционного компаунда SU-8, обладающего фоторезистивными свойствами. Далее производят предварительную термообработку (испарение растворителя) с помощью термостола, экспонирование всей поверхности на установке экспонирования (формирование слоя), постэкспозиционную термообработку и термозадубливание с помощью термостола. После полимеризации компаунда соответствующую поверхность планаризуют на установке прецизионного фрезерования.

3. Формирование копировально-изоляционного рельефа (КИР)

Затем на одной из поверхностей формируют копировально-изоляционный рельеф (КИР), так что рисунок, образованный впадинами рельефа, соответствует будущему проводящему рисунку. Для этого производят нанесение фоторезистивного материала SU-8 УЗ-распылением, предварительную термообработку (испарение растворителя) с помощью термостола, экспонирование на установке прямого автоматического экспонирования фоторезиста (с помощью светодиодной технологии без использования фотооригиналов), постэкспозиционную термообработку с помощью термостола, проявление КИР на установке струйного проявления, термозадубливание с помощью термостола.

4. Меднение КИР

Всю поверхность КИР, в том числе выступы и впадины, подвергают меднению (т.е. покрытию медной пленкой) сначала – электронно-лучевым способом (с подслоем хрома), а затем – импульсным гальваническим до заданной толщины.

5. Формирование проводящего рисунка первого слоя платы

После этого медь, нанесенную на выступающие части КИР, удаляют на установке прецизионного фрезерования, не затрагивая при этом медь, оставшуюся в канавках и образующую проводящий рисунок слоя.

6. Формирование межслойных переходов (МСП) (повторение операций 3–5)

Далее аналогичным способом получают слой, содержащий в качестве проводящего рисунка столбики, которые служат для межсоединения проводящих рисунков смежных слоев.

7. Формирование проводящего рисунка второго слоя плата (повторение операций 3–5)

Тем же способом формируют проводящий рисунок второго слоя, который с помощью столбиков соединяется с проводниками первого слоя.

8. Формирование паяльной маски

Нанесение на поверхность коммутационной платы жидкой фоторезистивной паяльной маски ракелем на установке сеткографической печати, предварительная термообработка (испарение растворителя) с помощью термостола, экспонирование (формирование рисунка) через шаблон на установке экспонирования, проявление экспонированной паяльной маски на установке струйного проявления, термозадубливание (окончательное отверждение) с помощью термостола.

9. Нанесение финишного покрытия под пайку

Иммерсионное золото (толщиной от 0,07 до 0,1 мкм) осаждается на химический никель с содержанием фосфора до 11% (толщиной 3–6 мкм) на установке иммерсионного золочения.

Заключение

Для получения печатных плат на теплоотводящем основании, соответствующих седьмому классу точности по ГОСТ Р 53429 – 2009, необходимо применять технологию изготовления высокоплотных коммутационных плат с формированием проводников методами напыления, гальваники и механической обработки. Технология изготовления позволяет получить плату со следующими элементами:

– металлической подложкой из алюминиевого сплава;

– изоляцией из фоторезистивного материала SU-8;

– элементами коммутации из меди;

– жидкой фотопроявляемой паяльной маской;

– иммерсионным финишным покрытием под пайку.

Платы, изготовленные по разработанной технологии, позволяют реализовывать изделия, использующие традиционные многослойные печатные платы, различных областей радиоэлектроники.

Список литературы

1. Коледов Л. А. Технология и конструкции микросхем, микропроцессоров и микросборок: Учебник для вузов. – М.: Радио и связь, 1989. – 400 с.

2. Слонимский А., Тахаутдинов Р., Девитайкин А. Безотходная технология производства печатных плат // Печатный монтаж. – 2008. – № 3. – С. 12 – 18.

3. Медведев А., Семенов П. Импульсная металлизация печатных плат // Технологии в электронной промышленности. – 2005. – № 3. – С. 68 – 70.

4. Рекерт Т. Новые технологии заполнения отверстий и последующей планаризации // Технологии в электронной промышленности. – 2005. – № 5. – С. 26 – 29.

Ещё посмотрите лекцию "28 Сциентизм и антисциентизм. Наука и паранаука" по этой теме.

5. Шмаков М., Паршин В. Школа производства ГПИС. Фотолитография. Первый этап: формирование слоя резиста // Технологии в электронной промышленности. – 2007. – № 3. – С. 70 – 74.

6. Бегер Е. Паяльная маска: особенности проектирования и изготовления // Электроника: наука, технология, бизнес. – 2009. – №3. – С. 94 – 98.

7. Смертина Т. Технология нанесения и обработки жидких защитных паяльных масок // Технологии в электронной промышленности. – 2005. – № 6. – С. 41 – 47.

8. Салтыкова В. Финишные покрытия. Проблемы и решения // Технологии в электронной промышленности. – 2008. – № 1. – С. 15 – 17.

9. Медведев А., Шкундина С. Иммерсионные финишные покрытия под пайку // Производство электроники: технологии, оборудование, материалы. – 2010. – № 3. – С. 36 – 42.

10. Галецкий Ф., Лейтес И., Петров Л. Разработка технологии изготовления высокоплотных СВЧ многослойных печатных плат // Производство электроники. – 2008. – № 8.