Практика конструирования и расчета узлов трения

Лекция 15

Практика конструирования и расчета узлов трения

15.1. Общие задачи создания долговечных узлов трения

Разработка конструкции различных узлов трения вначале шла независимо от развития науки. В современных условиях одновременное развитие фундаментальных наук, технических дисциплин и трибологии позволило на практике создавать узлы трения высочайшего качества, работающие не только в обычных транспортных, технологических и других машинах, но и в экстремальных режимах, при высоких и низких температурах, в вакууме, при радиации, в химически агрессивных средах на земле и в космических условиях.

Однако и сегодня решения многих проблем создания оптимальных по характеристикам узлов трения и научные достижения в этой области далеки от совершенства так же, как узлы трения, созданные инженерами, далеки по совершенству от творений природы.

Проблема обеспечения высокой работоспособности узлов трения охватывает системную группу задач, каждый элемент которой должен получить оптимальное разрешение. Основные требования к конструкции узлов трения изложены в литературе [1-8 и др.].

Рекомендуемые материалы

Круг основных действий конструктора при создании узлов трения и смазки показан на схеме (рис. 15.1).

Приведенная схема по-разному реализуется в структурах конструкторских подразделений. На крупных предприятиях существует разделение служб, разрабатывающих новые изделия и сопровождающих выпуск изделий, переданных в серийное производство. Например, разработку новых моделей автомобилей ВАЗ осуществляет департамент развития, включающий в себя научный центр, систему лабораторий, опытных производств, испытательных баз (включая треки и полигоны дорожных испытаний), аэродинамическую трубу и другие подразделения, имеющие необходимые средства для разработки, исследования, испытания и доводки узлов трения.

| Определение назначения узла трения Разработка технического задания на проектирование | |||||||||||||||||||||||||||||||||

| Разработка конструкции узла. Использование прототипов и аналогов | |||||||||||||||||||||||||||||||||

| Обеспечение кинематических характеристик | Обеспечение прогноза работоспособности | Обеспечение температурной устойчивости | Обеспечение динамической устойчивости | Обеспечение экологических требований | |||||||||||||||||||||||||||||

| Выбор конструкционных характеристик | Выбор смазочных материалов и проектирование системы смазки | Выбор технологических методов изготовления и сборки | Организация узловых, стендовых и эксплуатационных испытаний | ||||||||||||||||||||||||||||||

| Разработка системы обеспечения качества согласно ISO - 9000 | |||||||||||||||||||||||||||||||||

| Разработка технологии ремонта и реновации | |||||||||||||||||||||||||||||||||

| Решение вопросов утилизации отработанных узлов трения и смазки | |||||||||||||||||||||||||||||||||

| Рис. 15.1. Общая схема основных элементов создания конструкции, узлов трения и смазки | |||||||||||||||||||||||||||||||||

В серийном производстве, кроме служб технического контроля, также имеются лаборатории и другие службы, входящие в схему обеспечения качества и надежности.

Ресурсные характеристики узлов трения регламентированы в нашей стране классами износостойкости (табл. 15.1). Значения износостойкости u колеблются в широких пределах: 103-1013.

В табл. 15.2 представлены данные о классах износостойкости ряда узлов трения автомобилей.

Приведем пример вычисления линейного износа в конце эксплуатационного срока в парах трения «коренной подшипник-вкладыш» и «поршень-цилиндр». При путевом ресурсе в 100000 км и средней скорости 60 км/ч временной ресурс составляет 2000 ч. Примем частоту вращения коленвала n=6000 об/мин и диаметр шейки вала 60 мм, тогда линейная скорость составит V=pdn/60»2,0 м/с. Путь трения L=V×t= 14,4×106 м. Для 7-го класса износостойкость  , а величина линейного износа Dh=L×I=14,4×10-6 х 10-8 =14,4 × 10-2 »0,14 мм.

, а величина линейного износа Dh=L×I=14,4×10-6 х 10-8 =14,4 × 10-2 »0,14 мм.

Для пары «поршень-цилиндр» при эксцентриситете коленвала 75 мм путь поршня за один оборот составит L1=4×75=300 мм. Скорость V = 180 м/мин. Путь за 2000 ч - L@3,6×104 м. Величина линейного износа к концу срока эксплуатации достигнет Dh = 0,036 мм. Как видно, расчеты дают вполне реальные значения износа.

| Таблица 15.1 | ||||

| Классы износостойкости | ||||

| Класс | U | Класс | U | |

| 3 | 103-104 | 8 | 108-109 | |

| 4 | 104-105 | 9 | 109-1010 | |

| 5 | 105-106 | 10 | 1010-1011 | |

| 6 | 106-107 | 11 | 1011-1012 | |

| 7 | 107-108 | 12 | 1012-1013 | |

| Таблица 15.2 | ||||

| Износостойкость некоторых узлов трения | ||||

| Узел трения | Класс | |||

| Цилиндро-поршневая группа | 11-12 | |||

| Колодочный тормоз | 6-7 | |||

| Дисковый тормоз | 6-10 | |||

| Подшипники скольжения коренные, латунные | 11-12 | |||

| Зубчатые передачи | 5-8 | |||

При создании узлов трения решается ряд характерных триботехнических задач, на которые необходимо обращать особое внимание.

Выбор типа подшипников является одним из основных вопросов конструирования узлов трения.

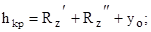

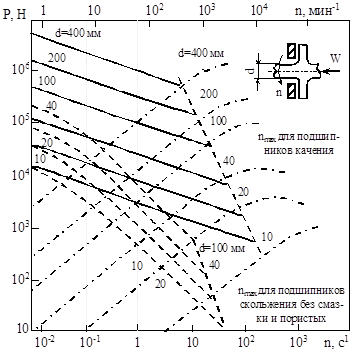

В качестве критерия предварительного выбора типа подшипников используют показатель - произведение скорости вращения n (c-1) и нагрузки Р (H), действующей на узел трения. В зависимости от величины этого произведения выбирают тип подшипника.

Общий диапазон реальных значений n·P составляет 10-2-107 Н×с-1.

Для удобства и быстроты решений на основе практики конструкторской работы созданы номограммы, по которым предварительно выбирают тип подшипника, - для радиальных (рис. 15.2) и для осевых упорных (рис. 15.3).

Номограммы ориентируют на выбор типов подшипников: скольжения и качения: скольжения без смазки, гидродинамических, гидростатических, пористых, из самосмазывающихся материалов и др.

Пример.

Средняя номинальная скорость вращения n коленчатого вала - 2000 об/мин или 33,3 с-1.

Расчетная нагрузка P на коренной подшипник - 3000 Н.

Диаметр вала - 70 мм.

|

|

|

|

|

|

| Рис. 15.3. Области применения различных типов упорных подшипников |

По номограмме для нашего примера (см. рис. 15.2) находим пересечение трех характеристик: Р (Н), n (мин-1) и n (с-1). Оно указывает, что рассматриваемый случай относится к области применения подшипников скольжения.

При окончательном выборе типа подшипников тщательно изучают прототипы проектируемых узлов трения, опыт их эксплуатации и особенности конструкции. После выбора базовой схемы ее дорабатывают по условиям технического задания.

В целом конструкторы придерживаются ряда общих правил отработки узлов трения. Так, одним из общих правил проектирования узлов трения-скольжения является правило выбора материалов пары и структуры. Оно содержит, в свою очередь, правило выбора твердости и правило различия структуры.

Правило несовпадения твердости шипа и подшипника

Для благоприятного сочетания материал одной детали должен быть тверже другой. Принято, обычно, шип валов изготавливать из термообработанных конструкционных сталей, нередко с покрытием (например, твердый хром), имеющих высокую твердость HRC = 40 ¸ 60. Втулки или вкладыши подшипника изготавливают из сплавов цветных металлов (бронза, латунь, баббит и др.) с низкой твердостью (НВ = 20 ¸ 30 - для баббитов, НВ = 40 ¸ 120 - для бронз, латуней и других металлических материалов).

Это правило учитывает практический опыт, заключающийся в том, что в такой паре поверхность шипа практически не изнашивается, поскольку является высокопрочной и твердой, касательные деформации от трения для нее не опасны, а поверхность втулки (вкладыша) пластична. Она не боится пластической деформации, поскольку легко ее реализует. Кроме того, в пластичных металлах непрерывно работает механизм релаксации, "залечивающий" возникающие повреждения.

Пары, у которых вал имеет большую твердость (Нвала > Н подш)., называют прямыми, а пары при Нвала < Нподш. - обратными.

Правило максимального различия размеров структурных составляющих

материала

В прямой паре «стальной шип – бронзовая втулка», структурные элементы стали (блоки мозаики) имеют размеры в долях микрометра (10-6 мм), у бронзы - 10-4мм.

При подобном подборе разнородность свойств и размеров структурных составляющих предотвращает или снижает действие главного бича подшипников скольжения - схватывания и задиров.

Правило снижения концентрации контактных напряжений

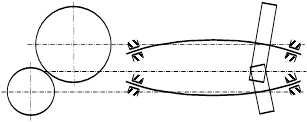

Деформация узлов трения под нагрузкой при действии рабочих температур, неточности формы, размеров и относительного расположения всегда создают концентрацию контактных напряжений на зубьях шестерен (рис.15.4), на шипах и втулках подшипников скольжения, качения, прямолинейных направляющих и т.п.

Расчетными методами и проверкой при испытаниях выбирают конструктивные решения для достижения условия s® min.

Принципиально для этого имеются два пути: путь повышения точности и жесткости или путь применения задаваемой податливости узла.

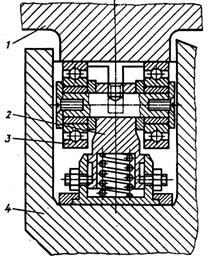

На рис. 15.5 приведено решение, когда введение дополнительной опоры 3 снизило деформацию зубчатого колеса под нагрузкой, тем самым уменьшилась концентрация напряжений в пятне контакта шипа, подшипника и на зубьях шестерни.

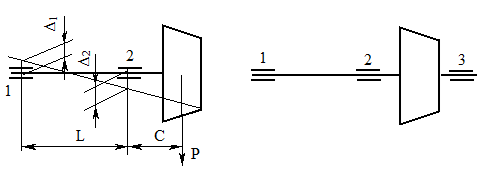

Пример применения плавающей опоры (подшипник 2) иллюстрирует способ компенсации тепловой деформации (вал нагревается больше, чем корпус), (рис. 15.6). Возможны другие конструктивные решения по уменьшению влияния тепловых деформаций.

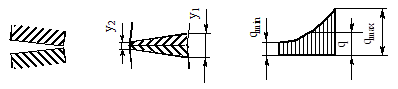

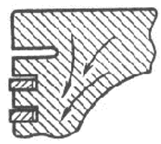

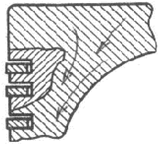

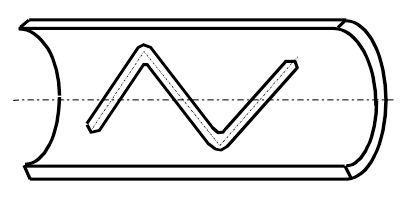

Например, устройство тепловой дамбы на поршне (рис. 15.7). В форсированных двигателях внутреннего сгорания и неохлаждаемых поршнях основным проводником теплоты являются поршневые кольца. В таких двигателях два верхних поршневых кольца могут перегреваться.

|

| ||||||

| а | б | |||||

|

| ||||||

| в | г | д | ||||

| Рис. 15.4. Схемы деформации валов (а, б), перекоса зубьев шестерен и образования концентрации нагрузки q по ширине зуба (в, г, д) | ||||||

|

| ||||||

| а | б | |||||

| Рис. 15.5. Консольное (а) и неконсольное (б) расположение конического колеса, снижающее деформацию вала и неравномерность нагрузки (D1, D2 - перемещения вала соответственно на опорах 1 и 2) | ||||||

Канавка или вставка обеспечивают большую равномерность нагрева верхнего и нижнего колец.

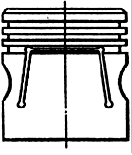

В двигателях легковых и грузовых автомобилей используют поршни из алюминиевых сплавов с жесткой головкой и разрезными цилиндрическими или овальными юбками (рис. 15.8). Головка поршня двумя длинными прорезями отделена от юбки, а последняя на одной из боковых сторон имеет косой разрез по всей длине. Такая конструкция придает юбке поршня упругость и способность деформироваться независимо от его головки. Это позволяет при ходовой посадке поршня избежать заедания при перегревах. Указанные прорези, кроме того, облегчают отвод в картер масла, снимаемого со стенок цилиндра маслосбрасывающими кольцами поршня при его прямом ходе. Поперечные прорези уменьшают отвод теплоты от головки поршня к его юбке и улучшают условия смазывания. Косой продольный паз предупреждает образование гребня в верхней части зеркала цилиндра, вызываемое износом. Продольные Т- и П-образные пазы юбки поршня не доводятся до нижнего ее обреза. Во избежание заедания неразрезанного нижнего пояса юбку поршня выполняют эллипсоидальной, с меньшей осью в направлении оси поршневого пальца. По большей оси эллипса холодный поршень образует с цилиндром посадку с зазором, при нагреве его юбка расширяется в направлении оси поршневого кольца.

Проведем еще два примера реализации правила снижения контактных напряжений конструктивными методами.

|

Рис. 15.6. Опорный узел с шарикоподшипниками: 1 - закрепленная опора; 2 - плавающая опора |

а

б | |||

| Рис.15.7. Тепловые дамбы поршней: а - в виде прорези; б - в виде аустенитной проставки (в алю- миниевом поршне) | ||||

|

а б в | ||||

| Рис. 15.8. Цельноалюминиевые поршни: а - с цилиндрической разрезной юбкой; б - с овальной юбкой и Т-образным разрезом; в - с овальной юбкой и П-образным разрезом | ||||

|

|

| |||

| Рис.15.9. Разгрузочная канавка 1 на торцевой поверхности подпятника шестеренного насоса: А – полость всасывания; Б – полость нагнетания | Рис. 15.10. Роликовая опора для разгрузки направляющих: 1 - стол; 2 - основание; 3 - ролик; 4 - станина станка; 5 - разгружающая пружина | |||

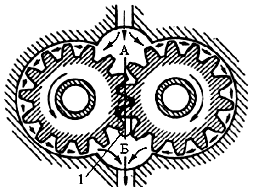

Гидроразгрузка. На рис. 15.9 приведен пример разгрузки подпятника шестеренного насоса путем устройства разгрузочной канавки 1, соединяющей замкнутую полость с камерой нагнетания.

Механическая разгрузка. На рис. 15.10 приведен пример разгрузки прямолинейной роликовой направляющей. Величина разгрузки определяется заданной характеристикой пружины.

Преодоление сил трения и уменьшения изнашивания, прежде всего, связано с применением смазки. В современных машинах трение без смазки практически исключено. Конструкторские задачи организации смазки сводятся к определению и выбору типа смазочного материала (масло, пластичная смазка, твердая смазка), способа доставки смазочного материала в зону трения, устройства маслосистемы (включая очистку, термостабилизацию, насосное хозяйство, трубопроводы, форсунки для адресной подачи масла или при смазывании "масляным туманом" и суфлеры для отсоса масла на выходе из рабочей зоны).

В подшипниках качения применяют закладную смазку, рассчитанную либо на весь ресурс работы подшипника, либо на периодическую замену, как это принято при эксплуатации электродвигателей.

Важной конструкторской задачей для подшипников скольжения является устройство масляных канавок и карманов на поверхности трения. Одно из решений приведено на рис. 15.11.

|

|

| Рис.15.11. Пример исполнения канавки на вкладыше подшипника скольжения |

Далее будет показано благотворное воздействие на преодоление "масляного голодания" регулярных рельефов различной гравюры, тип которой выбирается исходя из особенностей работы подшипника. Так, в подшипниках гидродинамического типа устройство сетки канавок противопоказано, так как они приводят к снижению давления в смазочном клине. Здесь эффективна система не связанных между собой углублений, содержащих "резервную" смазку. Однако все решения по конструкции узлов трения принимаются после тщательных расчетов, а критерием эффективности принятых решений являются положительные результаты испытаний.

15.2. Основы расчетов при проектировании подшипников скольжения

Инженерные расчеты при проектировании подшипников скольжения производятся на основе теории контактной гидродинамики, положения которой кратко изложены в лекции 7. Правильное определение основных рабочих характеристик подшипников скольжения (грузоподъемности, потерь на трение и необходимого количества смазки) во многом обеспечивает надежность и долговечность проектируемого опорного узла при его эксплуатации в режиме гидродинамического трения.

Инженерные методы расчета и программное обеспечение этих расчетов позволяют применять единую методику выбора материалов для узлов трения различных машин, что показано в табл. 15.3. Здесь также приведены средние значения удельной нагрузки рm на подшипник, значения окружной скорости V и геометрические характеристики: относительная длина l, угол охвата Ω, относительный зазор y. Далее в тексте приняты обозначения: L – длина вкладыша подшипника по образующей; d и r – соответственно диаметр и радиус шейки вала; D и d - диаметральный и радиальный зазоры в подшипнике; е - относительный эксцентриситет.

Использование табл. 15.3 правомерно, за исключением случаев тяжелонагруженных опор (pm>10 МПа) и высокоскоростных режимов (V>70 м/с). Для тяжелонагруженных опор характерны силовые и температурные деформации. При высокоскоростных режимах в смазочном слое зарождается турбулентный характер течения смазки.

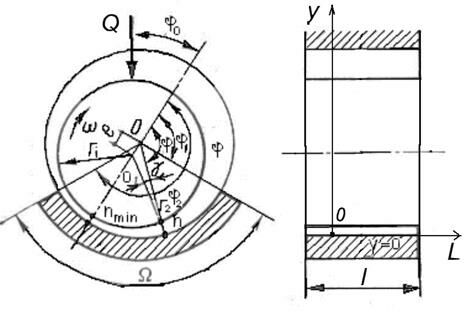

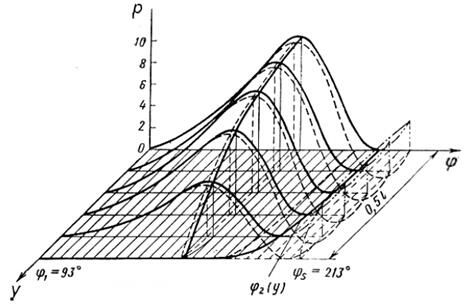

Принято считать, что режимам работы (pm<10 МПа; V<70 м/с) соответствует ламинарное изотермическое течение вязкой несжимаемой жидкости в зазоре цилиндрического недеформируемого стационарно нагруженного подшипника скольжения (рис. 15.12). Для этого случая на основе уравнения Рейнольдса определяют количественные характеристики процесса и описывают распределение гидродинамических давлений в смазочном слое:

|

| (15.1) |

где р (j, у) - гидродинамическое давление; h (j) - толщина смазочного слоя; m - постоянная динамической вязкости смазки;  - окружная скорость шейки вала.

- окружная скорость шейки вала.

При использовании уравнения (15.1) давление  определяют с учетом неизменности размерных характеристик (радиус шейки вала r1, радиус вкладыша r2, длина вкладыша L, величина зазора между шейкой вала и вкладышем d =

определяют с учетом неизменности размерных характеристик (радиус шейки вала r1, радиус вкладыша r2, длина вкладыша L, величина зазора между шейкой вала и вкладышем d =  , эксцентриситет осей шейки вала и вкладыша – е) (см. рис. 15.12).

, эксцентриситет осей шейки вала и вкладыша – е) (см. рис. 15.12).

| Таблица 15.3 | ||||||

| Характеристики подшипников скольжения для различных машин | ||||||

| Область применения подшипников | Материал опорной поверхности вкладыша | pm, кгс/см2 | V, м/с | l | W*, градус | y |

| Прокатные станы, ковочные машины, прессы, манипуляторы, тяжелые металлорежущие станки, тихоходные дизели | Баббит Б88, Б83, Б 16, БС6, БН, БК2 Бронза Бр. СЗО БрОФ6.5-0,15 | 50-200 | 0,5-35 | 0,5-1,3 | 150-360 | 0,00013-0,001 |

| Коренные и шатунные подшипники поршневых двигателей, насосов и компрессоров | Баббит Б83, БН, БК2; Бронза Бр.СЗО | 20-150 | 3-10 | 0,4-1 | 0,0005-0,002 | |

| Сепараторы, центрифуги, высокоскоростные двигатели внутреннего сгорания | Баббит Б88, Б83 | 20-100 | 50-100 | 0,3-0,7 | 360 | 0,002-0,003 |

| Редукторы | Баббит БС6; Бронза Бр. АЖ9-4Л. Бр. АЖС7-1,5-1,5 | 10-40 | 4-10 | 0,8-1,2 | 0,0005-0,0015 | |

| Паровые турбины | Баббит Б88, Б83, БН | 7-20 | 5-65 | 0,6-1,0 | 120-180 Wс=30¸60 | 0,0015-0,0025 |

Окончание табл. 15.3

| Генераторы, электродвигатели, центробеж-ные насосы | Баббит Б83, Б16- БН; Бронза БрОФб.5-0,15; БрОЦС 4-1-1; Бр.АЖ9-4Л | 7-15 | 2-15 | 0,6-1,2 | 120-360 Wс=30¸60 | 0,001-0,002 |

| Шпиндели металлорежущих станков | Баббит БН, Б16; Бронза БрОФ6.5-0,15, Бр.СЗО, БрОЦС 4-1-4 | 5-20 | до 25 | 0,5-1,0 | 360 Wс =45¸60 | 0.0007-0,004 |

| Гидротурбоагрегаты, турбокомпрессоры, турбовоздуходувки, вентиляторы, турбобуры | Баббит Б83, Б16. БСВ, БН; Бронза БрОФб.5-0,15; Пластмассы; Резинографит | 3-20 | 4-35 | 0,35-1,5 | 360 Wс =20¸40 | 0.0002-0.005 |

| Трансмиссионные валы и передачи | Бронза Бр.АЖ9-4Л; БрАЖМц10- 3-1,5; Латунь ЛАЖМц 66-6-3-2; ЛМцЖ 55-3-1 | 1,5-15 | 0,5-3 | 0,4-1,5 | 120-360 | 0.003-0.005 |

| Для многосегментных конструкций подшипников указан угол охвата одного сегмента Wс. |

|

|

| Рис. 15.12. Схема подшипника: Рm=Q/dl - средняя нагрузка; v - окружная скорость; l=l/d – относительная длина; W - угол охвата; y=d/r - относительный зазор |

Изложенный метод расчета приемлем для подшипников, подверженных центробежным нагрузкам при вращении линии центров с той же угловой скоростью, что и нагрузка. Однако для общего случая динамического нагружения при произвольных по величине и направлению силах статические характеристики можно использовать только в первом приближении, например, при расчете подшипников кривошипно-шатунных механизмов. В этом случае определяют средние за цикл нагрузку и угловую скорость, по которым находят средние значения температуры смазочного слоя и эксцентриситета из условия теплового баланса. Затем определяют угол колебания во времени j0(t) линии центров по отношению к вектору нагрузки за один цикл и изменение эксцентриситета е(t). По максимальному значению эксцентриситета находят минимальную толщину смазочного слоя hmin(t), по которой можно судить о возможности реализации жидкостного трения в подшипнике.

При проведении проектных расчетов обычно следуют установившемуся порядку.

1. Определяют поле давления в смазочном зазоре и грузоподъемность подшипника. Расчетные результаты представляют в виде эпюры давления по развертке подшипника (рис. 15.13). В ходе этого расчета выбирают вязкость, тип смазочного масла и относительный зазор.

|

|

| Рис. 15.13. Пример распределения давления в подшипнике скольжения |

2. Определяют сопротивление вращению

|

| (15.2) |

где t - ньютоновское сопротивление сдвигу.

По итогам этих расчетов можно оценить мощность, затрачиваемую на преодоление сил трения.

3. Определяют расход смазки через торцевой зазор

| QT = 0,5Y w Ld2 q , | (15.3) |

где Y - относительный зазор; w - частота вращения; L и d соответственно длина и диаметр подшипника; q =Sq1и2 - расход смазки соответственно из нагруженной и ненагруженной зон по торцу подшипника.

Расход через осевые смазочные канавки равен

|

| (15.4) |

где  - расход смазки соответственно в нагруженной и ненагруженной зонах через осевые канавки.

- расход смазки соответственно в нагруженной и ненагруженной зонах через осевые канавки.

4. С учетом п.3 определяют минимальную толщину смазочного слоя.

Жидкостной режим трения обеспечивается при условии

| hmin ³1,1hкр, | (15.5) |

где

и

и  - соответственно параметры шероховатостей вала и подшипника; У0 – прогиб шейки вала.

- соответственно параметры шероховатостей вала и подшипника; У0 – прогиб шейки вала.

5. Определяют среднюю температуру смазочного слоя

Вначале определяют количество тепла, (ккал/с), генерируемого трением по упрощенной схеме:

|

| (15.6) |

Затем определяют количество тепла, отводимого смазкой,  и тепло, отдаваемое через элементы конструкции, АД.

и тепло, отдаваемое через элементы конструкции, АД.

Средняя температура смазочного слоя определяется из уравнения теплового баланса

|

| (15.7) |

Полученные оценки используют при проектировании подшипников, а для обеспечения надежности головные образцы или макеты подшипников подвергают тщательной проверке и испытаниям.

15.3. Опыт применения подшипников качения

и инженерные расчеты для их использования

Классификация подшипников качения

Подшипники качения классифицируются по следующим признакам (табл.15.4): направлению воспринимаемой нагрузки относительно оси вала (радиальные, радиально-упорные, упорные); форме тел качения (шариковые, роликовые); числу рядов тел качения (однорядные, двухрядные, четырехрядные, многорядные); способности самоустановки (самоустанавливающиеся и несамоустанавливающиеся).

| Таблица 15.4 | ||||||

| Классификация подшипников качения (по ГОСТ 3395-75) | ||||||

| Радиальные | Радиально-упорные | Упорные и упорно-радиальные | ||||

| Шариковые | Роликовые | Шариковые | Роликовые | Шариковые | Роликовые | |

| Однорядные: основной конструкции; со стопорной канавкой на наружном кольце; с упорным бортом; с фланцем на наружном кольце; с защитными шайбами; с уплотнениями; сферические. Двух- рядные сферические | С короткими цилиндрическими роликами: однорядные; двухрядные. Одно- рядные сферические. Двухрядные сферические: основ- ной конструкции; с защитными шайбами; с игольчатыми роликами: однорядные; комбинированные | Однорядные: основной конструкции с разъемными кольцами с трех- и четырехточечным контактом; сдвоенные. Двухрядные | С коническими роликами: однорядные основной конструкции; с упорным бортом на наружном кольце. С коническими роликами: двухрядные; четырехрядные | Упорные: одинарные; двойные. Упорно-радиальные с углом контакта 60° | Упорные: с цилиндрическими роликами; с коническими роликами. Упорнорадиальные сферические | |

Соотношение габаритных размеров подшипников определяет их серию: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую. Выпускают преимущественно подшипники легкой и средней серий.

Наряду со стандартными изготавливают особые конструкции, использование которых в каждом конкретном случае требует специального обоснования.

Эксплуатационные характеристики, система условных обозначений, основные типоразмеры, посадки, уплотнения, смазки, монтаж, уход за подшипниками качения строго регламентированы российскими и зарубежными стандартами и содержатся в справочной литературе.

Расчет подшипников качения при статическом нагружении

Статическая грузоподъемность подшипника определяется как статическая радиальная нагрузка, которой соответствует общая остаточная деформация тела качения и колец в наиболее нагруженной зоне контакта, равная 0,0001 диаметра тела качения.

В однорядных радиально-упорных подшипниках статическую грузоподъемность рассчитывают по радиальной составляющей нагрузки, вызывающей радиальное смещение колец подшипника относительно друг друга.

Для подшипников, которые работают при медленном вращении (n<1 об/мин), а также в режиме качательного движения, допустимая нагрузка определяется не усталостью материала, а остаточной деформацией на контактирующих рабочих поверхностях. Необходимо, чтобы величина действующей на подшипник нагрузки не превышала допустимую статическую грузоподъемность С0. В этом случае остаточная деформация мала и не снижает работоспособности подшипника.

Расчет неподвижного или медленно вращающегося (n<1 об/мин) подшипника производят по статической грузоподъемности С0. Если статическая нагрузка состоит из радиальной и осевой составляющих, то определяется эквивалентная статическая нагрузка. Эквивалентная нагрузка вызывает у подшипников такие же остаточные деформации, как и при действительных условиях нагружения.

Эквивалентная статическая нагрузка на радиально-упорные шарикоподшипники составляет

|

| (15.8) |

на упорно и упорно-радиальные шариковые и роликовые подшипники

|

| (15.9) |

где Fr - наибольшая радиальная составляющая статической нагрузки, ; Fа - наибольшая осевая составляющая статической нагрузки,

; Fа - наибольшая осевая составляющая статической нагрузки, ; Х0 - коэффициент радиальной статической нагрузки;

; Х0 - коэффициент радиальной статической нагрузки;  - коэффициент осевой статической нагрузки. Коэффициенты радиальной и осевой статических нагрузок можно принять по табл. 15.5.

- коэффициент осевой статической нагрузки. Коэффициенты радиальной и осевой статических нагрузок можно принять по табл. 15.5.

| Таблица 15.5 | ||||

| Значения коэффициентов радиальной и осевой нагрузок | ||||

| Тип подшипника | Однорядные | Двухрядные | ||

| Х0 | Y0 | Х0 | Y0 | |

| Шариковый радиальный и радиально-упорный при | ||||

| 0 – 12 | 0,6 | 0,50 | 0,6 | 0,50 |

| 18 – 19 | 0,5 | 0,43 | 1,0 | 0,86 |

| 20 | 0,5 | 0,42 | 1,0 | 0,84 |

| Шариковый радиально-упорный при | ||||

| 25 | 0,5 | 0,38 | 1,0 | 0,76 |

| 26 | 0,5 | 0,37 | 1,0 | 0,74 |

| 30 | 0,5 | 0,33 | 1,0 | 0,66 |

| 35 | 0,5 | 0,29 | 1,0 | 0,58 |

| 36 | 0,5 | 0,28 | 1,0 | 0,56 |

| 40 | 0,5 | 0,26 | 1,0 | 0,52 |

| Роликовый радиально-упорный, шариковый сферический | 0,5 | 0,22 ctg a | 1,0 | 0,44 ctg a |

Далее производят проверку, не будет ли  меньше, чем

меньше, чем ; если

; если  <

<  то для расчета принимают

то для расчета принимают  .

.

У подшипников, работающих при резко переменной нагрузке, при вращательном движении (n > 10 об/мин) следует проверять статическую грузоподъемность. Значительные перегрузки могут вызвать неоднородную остаточную деформацию, которая приводит к нарушению плавности хода подшипника.

У подшипников, которые работают при малых числах оборотов и рассчитаны на небольшой срок службы, необходимо также проверять статическую грузоподъемность. Но в этих условиях рассчитанная по формуле долговечности допустимая нагрузка может превышать статическую грузоподъемность.

Для подшипников, работающих в режиме качательного движения, могут быть допущены большие нагрузки, чем статическая грузоподъемность подшипника. В этом случае остаточные деформации колец и тел качения могут превосходить значения, допустимые для подшипника, эксплуатирующегося при вращательном движении.

Шарнирные подшипники подвижных соединений, эксплуатируемые в режиме качательного движения, наряду с радиальными нагрузками могут воспринимать небольшие осевые усилия. Приведенная радиальная нагрузка, эквивалентная одновременному действию радиальной и осевой нагрузок, равна

|

| (15.10) |

Допускаемые радиальные нагрузки для шарнирных подшипников типов Ш, ШС обычно предполагают 5000 повторных нагружений. При большем числе нагружений указанные нагрузки должны быть снижены с учетом понижающего коэффициента К, значения которого приведены ниже:

Число повторных нагружений - 5000 10000 50000 10000

К - 1 0,66 0,24 0,1750

Шарнирные подшипники для неподвижных соединений эксплуатируются в условиях периодических единичных сдвигов одного кольца относительно другого.

Оценка нагрузки на тела качения

Нагрузки на тела качения действуют неравномерно. Наиболее нагруженным является тело качения, расположенное в радиальном подшипнике в месте приложения вектора результирующей нагрузки. Равномерное нагружение возможно лишь при симметричной (безмоментной) чисто осевой нагрузке в упорном подшипнике:

|

| (15.11) |

где коэффициент 0,8 учитывает возможные перекосы и неравномерность нагружения, z – число тел качения.

Для шарикоподшипников радиальных однорядных при радиальном нагружении, при зазорах средней величины нагрузка на наиболее нагруженное тело качения составляет

|

| (15.12) |

Для радиальных сферических двухрядных шарико- и роликоподшипников

|

| (15.13) |

Для роликоподшипников радиальных с короткими цилиндрическими роликами и конических

| P¢0 = 4,6Fr / z cos a . | (15.14) |

Для беззазорных радиально-упорных шарикоподшипников при номинальном угле контакта a

| P¢0 = 4,37 Fr/z cos a . | (15.15) |

При комбинированном действии нагрузок  и

и в условиях статического приложения для однорядных радиальных, радиально-упорных шариковых и конических подшипников осевая нагрузка

в условиях статического приложения для однорядных радиальных, радиально-упорных шариковых и конических подшипников осевая нагрузка  не влияет на нагрузку на одно тело качения до тех пор, пока

не влияет на нагрузку на одно тело качения до тех пор, пока  не превысит некоторой принятой величины е, составляющей порядка 1/3.

не превысит некоторой принятой величины е, составляющей порядка 1/3.

Оценка предельной быстроходности подшипников качения

Для стандартных подшипников обычно указывают значения предельных частот вращения. Под предельной частотой вращения понимают такую частоту вращения, при превышении которой не обеспечивается номинальная долговечность (расчетный срок службы) подшипника. Максимально допустимая частота вращения для каждого типоразмера подшипника зависит в первую очередь от нагрузки, способа смазки, условий охлаждения, конструкции и материала сепаратора.

Предельная частота вращения, (об/мин), может быть ориентировочно определена по формуле

|

| (15.16) |

где  - скоростной параметр, значения которого приведены в табл. 15.6; dm - диаметр окружности, проходящей через центры тел качения; К- коэффициент, учитывающий снижение долговечности при предельной частоте вращения; К = 0,3 - 1.0.

- скоростной параметр, значения которого приведены в табл. 15.6; dm - диаметр окружности, проходящей через центры тел качения; К- коэффициент, учитывающий снижение долговечности при предельной частоте вращения; К = 0,3 - 1.0.

| Таблица 15.6 | ||

| Значения скоростного параметра dm×n для различных типов подшипников | ||

| Тип подшипника | Скоростной параметр (dmn) 10 -5, для смазочного материала | |

| пластичного | жидкого | |

| Шариковый (радиальный и радиально-упорный однорядный, радиальный сферический двухрядный) | 4 - 4,5 | 5,5 - 6,0 |

| Роликовый: радиальный с короткими цилиндрическими роликами | 3,5 - 4 | 4 4,5 |

| конический однорядный | 2,5 | 3,0 |

| конический двухрядный | 2,0 | 3,0 |

При использовании подшипников с большой нагрузкой верхний предел частоты вращения должен быть снижен. Предельную частоту вращения необходимо снизить и у сферических роликоподшипников, воспринимающих комбинированную нагрузку, когда осевая нагрузка высока  . В этом случае n должно быть умножено на коэффициент 0,8.

. В этом случае n должно быть умножено на коэффициент 0,8.

При использовании подшипников с массивным точеным сепаратором из цветного металла или полимерных материалов в сочетании с улучшенными условиями смазки и охлаждения предельные частоты вращения могут быть увеличены.

Для шарикоподшипников радиальных и радиально-упорных однорядных предельная частота вращения может быть увеличена в 2,5 - 3 раза, для цилиндрического роликоподшипника - в 2 - 2,2 раза.

Расчет потерь на трение в подшипниках качения

При вращении деталей подшипников качения в местах контактов всегда возникают трение качения и трение скольжения. Каждая составляющая потерь на трение сложным образом зависит от условий эксплуатации (частоты вращения, нагрузки, температурного режима и смазки) и конструктивного исполнения, определяющего контактные взаимодействия. Поэтому точный расчет составляющих можно выполнить при условии накопления достаточного экспериментального материала.

На практике потери на трение в подшипниках качения характеризуются моментом трения Мтр, эквивалентным моменту вращения при данных эксплуатационных условиях (трение качения, скольжения, а также трение в смазочном слое). Момент трения в подшипниках зависит от многих факторов и, прежде всего, от нагрузки, частоты вращения, смазки, конструктивных особенностей, класса точности подшипника и др. При рекомендуемых условиях эксплуатации, когда результирующая нагрузка не превышает 10 - 20 % динамической грузоподъемности С, момент трения может быть ориентировочно определен по формуле

|

| (15.17) |

где  - приведенный коэффициент трения; Q - результирующая нагрузка на подшипник;

- приведенный коэффициент трения; Q - результирующая нагрузка на подшипник;

d - диаметр отверстия в подшипнике. С учетом типа подшипника и условий эксплуатации приведенный коэффициент трения может принимать значения  @ 0,001 - 0,020.

@ 0,001 - 0,020.

На основе экспериментальных данных для приближенных расчетов можно принять следующие средние значения приведенного коэффициента трения для подшипников, эксплуатирующихся при нормальных режимах работы и пластичном смазочном материале:

Шарикоподшипники:

радиальные однорядные………..0,002;

сферические двухрядные……….0,0015;

радиально-упорные……………..0,003;

упорные………………………….0,003.

Роликоподшипники:

с короткими цилиндрическими роликами………………0,002;

с длинными цилиндрическими роликами……………….0,004;

двухрядные сферические с бочкообразными роликами..0,004;

игольчатые…………………………………………………0,008;

конические…………………………………………………0,008.

Следует отметить, что трение, вызываемое наличием контактов скольжения уплотнений, может превысить трение в самом подшипнике без уплотнений при одинаковых условиях эксплуатации.

Мощность (Вт), расходуемая на трение в подшипнике, определяется из уравнения

| Nтр =1,047× 103Mтрn , | (15.18) |

где Мтр - момент трения, Н×см; n - частота вращения, об/мин.

Гидродинамический режим смазки подшипника качения

Работоспособность подшипника зависит не только от нагрузки и частоты вращения, но и от относительной толщины смазочной пленки.

Рекомендуется производить проверку параметра режима смазки Λ для подшипников по формуле

|

| (15.19) |

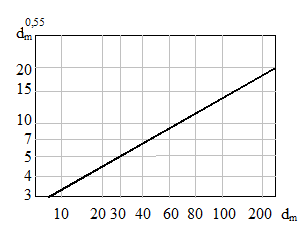

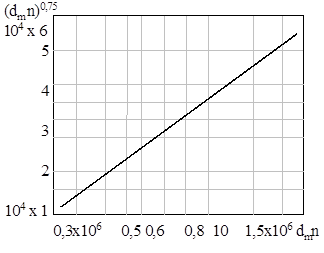

где k0 - конструктивный коэффициент, зависящий от типа подшипника;  и

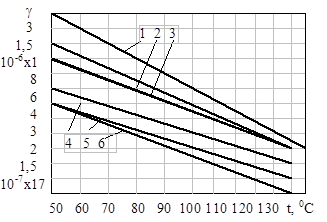

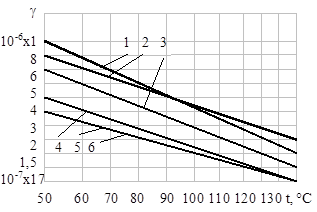

и  - средние арифметические значения параметров шероховатости трущихся поверхностей, мкм, зависящие от типа и класса точности подшипника; dm0,55 определяется по рис. 15.14; n - частота вращения внутреннего кольца подшипника, об/мин; (dmn)0,75 определяется по рис. 15.15; g = m0,75a0,6 - параметр масла; определяется в зависимости от температуры подшипника (рис. 15.16); Q0 - эквивалентная статическая нагрузка, Н.

- средние арифметические значения параметров шероховатости трущихся поверхностей, мкм, зависящие от типа и класса точности подшипника; dm0,55 определяется по рис. 15.14; n - частота вращения внутреннего кольца подшипника, об/мин; (dmn)0,75 определяется по рис. 15.15; g = m0,75a0,6 - параметр масла; определяется в зависимости от температуры подшипника (рис. 15.16); Q0 - эквивалентная статическая нагрузка, Н.

Рекомендуется выбирать L ³ 3. Этот параметр пригоден в первую очередь для оценки влияния минеральных и синтетических масел на работоспособность подшипников качения. При использовании пластичных смазочных материалов параметр L частично пригоден для оценки вязкости того масла, на базе которого изготавливается соответствующий пластичный смазочный материал.

| Таблица 15.7 | |

| Значение конструктивного коэффициента kо | |

| Тип подшипника | Коэффициент k0 |

| Шарикоподшипник радиальный однорядный, сферический двухрядный | 70 |

| Шарикоподшипник радиально-упорный однорядный (всех серий), a = 12 ¸ 36° | 75 |

| Роликоподшипник радиальный с короткими цилиндрическими роликами, роликоподшипник конический | 100 |

|

|

| |

| Рис.15.14. График для определения | Рис. 15.15. График для определения (dm n)0,75 по величине dm n | |

|

|

| |

| а | б | |

| Рис.15.16. Зависимость параметр масла g от его рабочей температуры t: | ||

| а – для основных масел: (1 - МС-20; 2-75% МС-20+25% трансформированного; 3 - 50% МС-20+50% трансформированного; 4 - 25% МС-20+75% трансформированного; 5 - веретенное-2; 6 - МК-8 трансформированное); б - для авиационных масел (1 - МН-7,5; 2 – ВНИИ НП-7; 3 - Б-3В; 4 - Л3-240; 5 и 6 - КУА 36/1 и ВНИИ НП 50-1-49) |

Основные принципы конструирования узлов трения, содержащих подшипники качения

Если конструктор на основании расчета выбрал необходимый типоразмер подшипника качения для узла трения с учетом требований долговечности, теплоотвода и способа смазки, то перед ним возникает новая задача - правильно сконструировать подшипниковый узел. Для широкого диапазона габаритных размеров, нагрузок и скоростей механизмов транспортных машин можно выделить следующий комплекс общих требований, которым должен удовлетворять любой подшипниковый узел для обеспечения надежной работы установленных в нем опор качения:

1. Конструктивное и технологическое обеспечение соосности посадочных мест подшипников каждого из валов, достигаемое, как правило, расточкой, а если возможно, шлифовкой на проход двух или нескольких гнезд под подшипники для каждого вала.

2. Возможное снижение числа стыков в элементах узла (например, использование стаканов и переходных втулок, в которых вмонтированы подшипники, лишь в тех случаях, когда конструктивное решение без них было бы невозможным. Таким образом улучшаются соосность и отвод тепла от подшипника).

3. Обеспечение удобства монтажа-демонтажа подшипников и узла в целом.

4. Выбор посадок внутренних колец на вал и наружных колец в корпус с обеспечением жесткой связи за счет посадочного натяга для того кольца, которое вращается вместе с валом или корпусом. При этом посадки с большими натягами допустимы лишь при очень больших и особенно при ударных нагрузках.

В малогабаритных приборах оптимальными являются натяги 0 - 3 мкм. Для невращающихся колец натяг заменяется небольшим зазором. В приборах зазоры равны 2 - 5 мкм, иногда они несколько больше.

5. При сравнительно длинных валах (L = (10 - 12)d) монтаж одной из опор с фиксацией в осевом направлении, а остальные - "плавающие", т.е. без осевой фиксации. "Плавающий" подшипник, жестко фиксированный своим вращающимся кольцом, должен иметь посадку для второго кольца, позволяющую ему с малым сопротивлением перемещаться при тепловых деформациях вала или корпуса. Фиксируется, как правило, более нагруженный подшипник, на который передаются возможные двусторонние осевые усилия, что должно быть учтено при его выборе. Легко нагруженная опора, естественно, легче "плавает" в осевом направлении.

6. В узлах с радиально-упорными подшипниками (несдвоенного типа и немно-гоконтактными) обычно фиксируются односторонне оба подшипника, причем предпоч-тителен заранее рассчитанный натяг, осуществляемый пружинами или жесткими крышками с прокладками. При отсутствии особых требований к точности и жесткости узла допустима регулировка осевой игры парного комплекта подшипников в узких пределах.

7. Если перекос вала вследствие смещения осей гнезд под подшипники превосходит 15 - 20¢, лучше использовать самоустанавливающиеся (сферические) подшипники. В этом случае схема установки с фиксированной опорой обязательна.

8. Отклонения от перпендикулярности заплечников вала и корпуса относительно оси вращения должны быть минимальны. В зависимости от точности узла они находятся в пределах 2 - 20 мкм, причем для крупных подшипников допустимы несколько большие отклонения.

9. Исключение (по возможности) регулировки осевого смещения подшипников резьбовыми деталями, так как даже при мелкой резьбе определенный перекос упорного торца неизбежен.

10. Использование упорных подшипников на горизонтальных валах, несмотря на их повышенную осевую жесткость, нежелательно, а при повышенных частотах вращения вообще недопустимо из-за возникновения возможности смещения комплекта шариков с сепаратором относительно колец при разгрузке подшипника, а также вследствие гироскопических эффектов и нагружения краев колец центробежными силами шариков. В этом случае используются упорно-радиальные или радиально-упорные подшипники.

11. Осевое крепление концевых подшипников на валах обязательно при значительных и особенно при ударных нагрузках. Легкие приборные подшипники, как правило, не требуют осевого крепления при наличии правильно выбранных посадок. При этом осевая фиксация должна обеспечиваться крышкой или заплечником корпуса.

12. Установка радиально-упорных подшипников враспор с фиксацией и регулировкой торцевыми крышками допустима при длине валов L £ (10 ¸ 12) d. При большей длине валов лучше устанавливать сдвоенный радиально-упорный шарико- или роликоподшипник, а прочие опоры выполнять "плавающими".

13. При вращающихся наружных кольцах и установке двух радиально-упорных подшипников на оси неизбежна регулировка гайкой, навинчивающейся на резьбовой хвостовик этой оси. Гайка и хвостовик должны иметь мелкую резьбу и надежный замок против саморазвинчивания.

14. Для осевой фиксации подшипников допустимо использование пружинных колец, вставляемых в проточки на валу или в корпусе. При больших осевых усилиях установка стопорных колец недопустима.

15. Безбортовые кольца плавающих роликоподшипников с короткими цилиндрическими роликами должны иметь двустороннюю фиксацию, поскольку "плавание" обеспечивается небольшим осевым смещением роликов по неподвижной (в осевом направлении) дорожке качения безбортового кольца.

16. Пластичные смазочные материалы должны закладываться в корпуса в объемах не более 1/3 свободного пространства, не занятого подшипником.

17. Жидкие масла заливаются в корпус до уровня центра тела качения, расположенного в подшипнике ниже всех других тел качения.

18. При фитильном смазывании рекомендуется, чтобы фитиль упирался в маслоподъемный корпус, примыкающий к внутреннему кольцу подшипника на уровне зазора плавания сепаратора.

19. При вращающихся уплотнениях и маслоотбойных шайбах необходимы гарантированные зазоры их относительно корпусных гнезд в пределах 0,3-1,5 мм (в зависимости от точности изготовления и сборки узла).

Эффективность приведенных выше конструкторских приемов подтверждена как отечественной, так и зарубежной практикой.

15.4. Электромагнитные подшипники

Как известно, в машинах и исполнительных механизмах для опор роторов, как правило, используются либо подшипники качения, либо гидродинамические подшипники жидкостного трения. Каждое из этих решений имеет свои преимущества, недостатки и область рационального применения. Однако ни одно из них не обеспечивает желаемых высоких характеристик, надёжности, безопасности, ресурса, КПД, малых потерь на трение и др. Все виды подшипников имеют ограничения по скорости вращения, нагрузкам, тепловым напряжениям, виброхарактеристикам и т.п.

Альтернативным решением для создания эффективной конструкции или разгрузки подшипников качения и скольжения является «магнитный подвес», в котором ротор поддерживается в рабочем зазоре пондермоторными силами электромагнитной системы.

Приведем преимущества подобного конструктивного решения:

· отсутствие момента сухого трения;

· исключение маслосистемы;

· возможность достижения высоких скоростей вращения;

· управляемость характеристик жесткости и демпфирования;

· снижение уровня вибраций;

· возможность подавления резонансных явлений;

· высокая долговечность;

· снижение затрат на эксплуатацию, обслуживание и ремонт;

· возможность работы в вакууме и агрессивных средах.

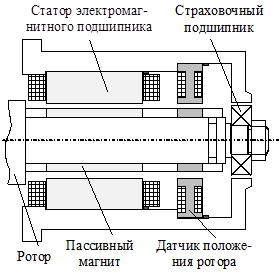

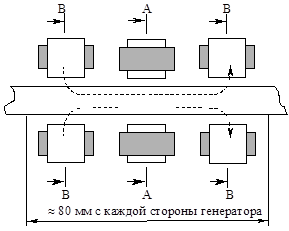

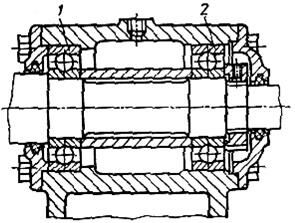

Конструктивно радиальный электромагнитный подшипник (рис. 15.17) состоит из статора, представляющего собой композицию электромагнитов, расположенных в корпусе подшипникового узла; пассивного магнита, закрепленного на роторе; датчика положения ротора и страховочного подшипника. Ротор подвешивается в магнитном поле с помощью следящей системы, которая по сигналам датчика регулирует напряжение на катушках электромагнитов и удерживает ротор в центральном положении.

|

|

|

| 15.17. Конструкция радиального электромагнитного подшипника | 15.18. Функциональная схема системы управления электромагнитным подшипником |

Наличие мощных силовых полупроводниковых приборов в современных условиях делает возможным создание надежных регулируемых источников питания для электромагнитных подшипников с высокой грузоподъемностью. Развитие средств цифровой микропроцессорной техники позволяет реализовать быстродействующие и точные системы стабилизации положения ротора.

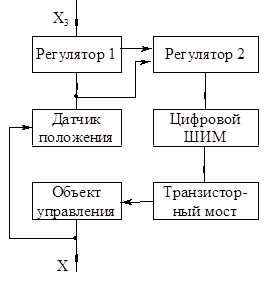

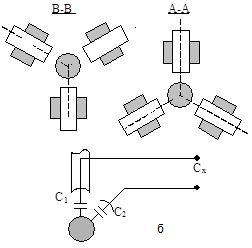

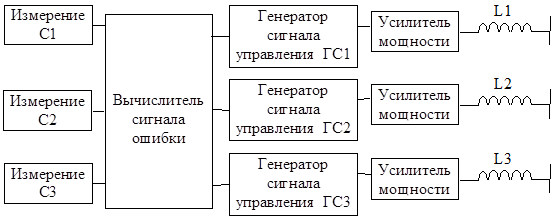

Рамные разработки отечественных образцов электромагнитных подшипников (ВНИИЭМ, г. Москва) или снабжены системами управления, выполненными на аналоговых элементах с применением целого ряда датчиков обратной связи (тока, ускорения и положения). Такие системы громоздки, неудобны в наладке, обладают минимумом диагностических возможностей и требуют специальной подготовки обслуживающего персонала. Современный подход к технической реализации электромагнитного подвеса роторов заключается в создании системы прямого цифрового управления электромагнитами подшипника. Функциональная схема одного канала управления электромагнитным подшипником представлена на рис. 15.18.

Под объектом управления понимается процесс перемещения ротора в магнитном поле электромагнитов, управляемых напряжением силового транзисторного преобразователя. Датчик положения ротора имеет цифровой выходной сигнал, который подается на инверсные входы двух последовательно включенных цифровых регуляторов, (рис. 15.19).

Регуляторы выполняются программно на однокристальной ЭВМ или программируемом контроллере. Для управления силовыми ключами транзисторного моста служит цифровой широтно-импульсный модулятор (ШИМ) (рис. 15.20).

|

|

| |

| Рис. 15.19. Схема компоновки магнитного подвеса ротора: а – схема компоновки электромагнитов; б – схема расположения датчиков |

|

|

Рис. 15.20. Схема управления магнитным подвесом генератора

Такой подход к построению системы управления электромагнитными подшипниками, разработанный учеными и сотрудниками Самарского технического университета, во-первых, отличается простотой технической реализации прямого цифрового управления. Во-вторых, структура системы, известная в технике следящих электроприводов как структурно-минимальный электропривод, позволяет получить высокое быстродействие при обработке внешних возмущений, абсолютную статическую четкость и активное демпфирование вибраций. В-третьих, цифровая реализация регуляторов дает возможность все настроечные операции производить с внешнего пульта управления и (при соответствующей доработке) автоматизировать процесс настройки. Предложенные системы прямого цифрового управления электромагнитными подшипниками могут быть выполнены миниатюрно на однокристальных контроллерах и специализированных больших интегральных микросхемах, к тому же они относительно дешевы.

Разработанная методика синтеза предлагаемых цифровых систем управления в совокупности со специализированным программным обеспечением позволяет реализовать точный параметрический синтез регуляторов при существенных колебательных свойствах объекта управления.

Замена или разгрузка подшипников скольжения на электромагнитные резко увеличивает срок службы и надежность машин за счет практического устранения износа вращающихся деталей, упрощает их эксплуатацию и обслуживание.

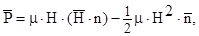

Ротор электрической машины подвешивается в магнитном поле при давлении пондермоторных сил

|

| (15.20) |

где  - вектор магнитного поля;

- вектор магнитного поля;  - нормаль к поверхности ротора;

- нормаль к поверхности ротора;  - магнитная проницаемость воздуха.

- магнитная проницаемость воздуха.

Магнитное поле создается катушкой, размещенной на статоре (см. рис. 15.17), поэтому направление поля близко к нормам, а давление пондермоторных сил приводит к притяжению ротора к якорю. Поскольку подвеска ротора в стационарном поле магнитов в течение продолжительного времени невозможна, требуется наличие следящей системы, с помощью которой компенсируются отклонения ротора от теоретической оси вращения за счет обмена импульсом между ротором и полем. Время компенсации перемещения, согласно закону сохранения количества движения, равно

|

| (15.21) |

где  - плотность материала ротора;

- плотность материала ротора;  - радиус ротора;

- радиус ротора;  - допустимое перемещение ротора;

- допустимое перемещение ротора;  - площадь полюсных наконечников;

- площадь полюсных наконечников;  - длина подшипника.

- длина подшипника.

Проведенный анализ показал, что подвес роторов небольших размеров потребует использования малоинерционных устройств управления магнитным полем. В связи с этим электромагнитный подшипник целесообразно реализовать с использованием секций, размещенных вдоль ротора (см. рис. 15.19, а) и с применением в системе управления бесконтактных емкостных датчиков (см. рис. 15.20). При отклонении ротора будет изменяться зазор между ротором и датчиком, что сформирует измерительный сигнал. Результаты измерения (см. рис. 15.20) поступают в вычислительное устройство, вырабатывающее команды управления. Силовые управляющие катушки по управляющему сигналу возвратят ротор на прежнее место. Расчеты стального ротора с размером вала в зоне магнитного поля около 80 мм показали, что при отклонении ротора на 100 мкм время реализации  составляет около 1 мс. Требуемая напряженность магнитного поля - около 100 кА/м. Указанные величины вполне реализуемы.

составляет около 1 мс. Требуемая напряженность магнитного поля - около 100 кА/м. Указанные величины вполне реализуемы.

Расчеты показали также, что механические воздействия на автомобильный транспорт (удары с верхней границей частоты 120 Гц) не способны дестабилизировать следующую систему: минимальное время воздействия - около 16 мкс - много больше времени реакции следящей системы. Таким образом, применение электромагнитных подшипников позволит не только увеличить срок службы машин, но и значительно снизить их чувствительность к ударам и вибрациям, что также повысит качество динамических параметров роторных систем.

Вопросы для самопроверки

1. Каков круг задач, решаемых конструктором при создании узлов трения?

2. Из каких соображений выбирается тип подшипника?

3. Назовите три общих правила выбора материалов подшипников скольжения.

4. Укажите основные способы снижения нагруженности подшипников.

5. Перечислите основные требования к расчету подшипников скольжения.

6. Каковы основные требования к выбору подшипников качения?

7. Укажите основные виды расчетов подшипников качения.

8. Каковы основные принципы конструирования подшипниковых узлов?

9. Назовите области применения электромагнитного подвеса в роторных системах.

Литература

1. Анурьев В.И. Справочник конструктора-машиностроителя. - В 3-х томах. – М.: Машиностроение, 2001.

2. Гаркунов Д.Н. Триботехника: Пособие для конструктора; Учебник для студентов вузов. - Изд. 3-е – М.: Машиностроение, 1999.

Рекомендация для Вас - 28 Дисциплинарная ответственность государственных служащих и особенности отдельных видов служащих.

3. Основы трибологии: Учебник для технических вузов./Под ред. А.В. Чичинадзе. – М.: Машиностроение, 2001. – С. 594 - 636. (Глава 12. Триботехнические принципы конструирования узлов трения различного назначения).

4. Никитин А.К., Аквердиев К.С., Остроухов Б.И. Гидродинамическая теория смазки и расчет подшипников скольжения, работающих в стационарном режиме. – М.: Наука, 1981.

5. Черменский О.Н., Федотов Н.Н. Подшипники качения: Справочник-каталог. – М.: Машиностроение, 2003.

6. Громаковский Д., Стариков А., Сарычев А., Питко С. Конференция польского общества трибологов. – Варшава, 1997. - С. 56-61.

7. Электромагнитные подшипники для газовой промышленности: Информ. листок. – ВНИИЭМ, 1993.

8. Патент РФ № 2176044. Способ и устройство регулируемых электромагнитных уплотнений. /Авт. Громаковский Д.Г. и др. -2001.

- подшипники скольжения без смазки;

- подшипники скольжения без смазки; - пористые подшипники скольжения;

- пористые подшипники скольжения; - подшипники качения;

- подшипники качения;  - гидродинамические подшипники скольжения

- гидродинамические подшипники скольжения

,

,

,

, ,

,

.

. .

. ,

, ,

, :

:

.

. ,

, .

.

,

, ,

, ,

,

по величине

по величине  мм

мм