Методы формования композиционных материалов

Основные технологические операции.

К ним относятся:

1. Входной контроль исходных материалов на соответствии технологии и ГОСТам.

2. Подготовка армирующего наполнителя к переработке.

3. Приготовление связующего.

4. Совмещение армирующего наполнителя со связующим.

5. Сборка и ориентация слоев армирующего наполнителя по форме деталей.

6. Уплотнение.

7. Отверждение и термообработка.

Рекомендуемые материалы

8. Механическая обработка.

9. Контроль качества изделия.

Входной контроль исходных компонентов.

Играет особую роль в технологическом процессе, т. к. даже незначительное отклонение технологических характеристик отражается на конечных результатах и качестве изделия.

Необходимость входного контроля диктуется еще и тем, что бы вывести этот фактор из разряда случайных, не поддающихся прямому управлению, учету в разряд систематических, позволяющих производить отбраковку, либо необходимую технологическую корректировку.

При входном контроле по действующей на предприятии методике подвергаются проверке наполнители, все компоненты связующего, растворители, аппреты, др. материалы, предусмотренные технологическим регламентом.

Целью входного контроля является также установление конкретных значений тех или иных свойств, кроме того, позволяет при необходимости производить силиктивный отбор.

В отличие от контроля последних, финальных операции, где проверку на соответствие параметров выполняется работниками ОТК, входной контроль является чисто технологической операцией и выполняется производственными рабочими.

Подготовка армирующего наполнителя к переработке.

Включает операции, направленные на подготовку поверхности волокон к совмещению и последующему взаимодействию с полимерными связующими.

К таким операциям относятся:

1. Расшлихтовка.

2. Апретирование.

3. Вискеризация.

4. Активирование поверхностей.

5. Химическая очистка.

6. Сушка.

7. Подшлихтовка.

Расшлихтовка – это удаление излишнего количества замесливателя с поверхности наполнителя путем прокаливания при температуре 200 – 400 °С, или пропусканием через растворитель. Для интенсификации и отливки часто применяют ультразвук.

Апретирование – заключается в нанесении на волокна специальных покрытий, обеспечивающих их переработку в изделия, гидрофобность волокон и химическое взаимодействие с полимерной матрицей.

Вискеризация – выращивание на активных………, нитевидных кристаллов.

Активирование поверхностей - применяется чаще всего для углеродных волокон и приводит к окислению и стравливанию поверхностных слоев волокон.

Химическая очистка – применяется для борных волокон и производится в растворителях или кислотах.

Подшлихтовка – заключается в нанесении на жгуты, ровенги, нити тонкого слоя полимера для защиты от повреждений при переработке (поливиниловый спирт служит чаще всего для этого).

Сушка – производится для удаления влаги отсорбированной на поверхности волокон.

Изготовление связующего.

Связующее, как правило, представляет собой сложный КМ, состоящий из полимерной смолы или смесей, отвердителя, пластификатора, разбавителя или растворителя и др. компонентов.

Применяемые для связующего смолы в исходном состоянии представляют собой либо твердые вещества, либо жидкости, вязкость которых зависит от природы полимеров и, главным образом, его молекулярного веса. Для предания необходимой вязкости в полимер входят растворитель или разбавитель, в зависимости от природы полимеров. Также для достижения необходимой вязкости используют нагревание до определенной температуры.

В ряде случаев, для повышения технологической вязкости связующего композиции добавляют нелетучие жидкости, которые в последствии присушки (отверждения) не могут быть экстрагированы и остаются связующим.

Такие композиции в зависимости от раствора называются компаундами.

С течением времени вязкостные характеристики растворов, расплавов, компаундов меняются. Период, в течении которого технологические свойства связующего остаются в допустимых пределах, называется жизнеспособностью.

Для оптимизации технологических процессов не желательно применять как высоколетучие (ацетон), так и труднолетучие (толуол – дибутил), как правило, не применяют смеси (спиртоацетоновую, толуол – спиртовую).

Совмещение наполнителя со связующим.

Производятся следующими способами:

1. Нанесением раствора или расплава связующего на поверхность армирующих волокон при прохождении их через жидкое связующее.

2. Нанесение связующего с помощью пульверизатора.

3. Пропитка под вакуумом или давлением, когда связующее продавливается или просасывается через наполнитель.

4. Напыление на поверхность порошка связующего и последующая пропитка расплава при прокатке горячими роликами.

Для улучшения пропитки связующего применяют принудительные приемы: например, наложение ультразвука или с помощью роликов.

Если используемые связующие обладают достаточной жизнеспособностью, то после совмещения с армирующим материалом, полученный материал (препрег) подвергают тепловой обработке для удаления растворителей, летучих, и преданию материалу липкости для дальнейших технологических операций.

Сборка и ориентация слоев наполнителя по форме деталей.

Зависит от геометрии деталей и формы текстильной наполнителя. При использовании тканей широких лент или при формировании деталей сложной формы применяют ручную выкладку.

Для изготовления изделий из препрегов используют специально выкладочные станки-автоматы с программным управлением.

Для изготовления деталей, имеющих форму вращения применяют намотку жгутом, ровенгом, лентой.

Уплотнение. Отверждение. Термообработка.

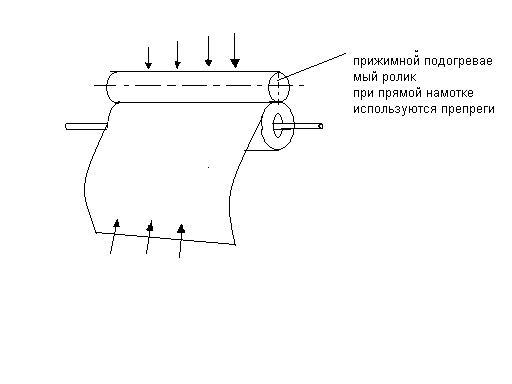

Уплотнение КМ, обеспечивающее заданное соотношение компонентов осуществляется прессовыми методами. При изготовлении листовых материалов это осуществляется либо между плоскими плитами, как правило, подогреваемыми, либо специально подогреваемыми пресс-формами. При выкладке и намотке уплотнение осуществляется подогреваемыми роликами.

При изготовлении профилей различной формы сечения ориентация осуществляется протяжкой или пультрузией.

Ориентация и уплотнение лент различного профиля осуществляется ролтрузией.

При изготовлении крупногабаритных деталей сложной формы применяют методы, обеспечивающие равномерную передачу давления по всей поверхности деталей:

К ним относятся:

1. Вакуумное формование.

2. Автоклавное.

3. Гидроклавное.

4. Пресскамерное.

При этих методах формования давление воздуха и жидкости на уплотняемый материал передается через специальный эластичный мешок. Для достижения температуры необходимой для отверждения связующего наряду с нагревом применяют нагревание токами высокой частоты, инфракрасный нагрев, радиационное отверждение потоками ускоряемых электронов. Длительность, температура и режим определяются типами связующего.

Механическая обработка.

Технология изготовления деталей из КМ строится таким образом, что бы избежать механической обработки, которая неизбежно приводит к перерезанию волокон, а, следовательно, к снижению несущей способности конструкции.

В отличие от метода обработки при механической обработке КМ необходимо учитывать:

1. Анизотропию механических свойств.

2. Низкую, как правило, сдвиговую прочность.

3. Низкую, как правило, трансверсальную прочность.

4. Образивное действие КМ на основе углеродных, борных волокон, а так же и стеклянных.

5. Низкую теплопроводность органоволокнитов, затрудняющих отвод тепла из зоны волокнитов.

Волокнистые КМ обрабатывают алмазным инструментом или инструментом со вставками из сверхтвердых материалов. Перспективной является гидроструйная и лазерная обработка, особенно при раскройных операциях бороволокнитов.

Склеивание сборочных узлов.

Является контролируемым и управляемым процессом соединения. Преимущества:

1. Возможность соединения разнородных материалов.

2. Высокая удельная прочность соединения.

3. Высокое сопротивление усталости.

4. Высокая виброустойчивость.

5. Низкая масса.

6. Высокое сопротивление …… и знакопеременным нагрузкам.

7. Низкая стоимость изготовления.

Недостатки:

1. Низкий температурный диапазон эксплуатации.

2. Незначительное сопротивление отслаиванию (УУКМ).

3. Длительное время отверждения клеев.

4. Необходимость специальной подготовки поверхностей склеивания.

5. Сложность соединения поверхностей сложной конфигурации.

6. Быстрое старение клеев.

Для склеивания контактирующих поверхностей применяют: эпоксидные клеи, флексоны, фенольные клеи, полиуретановые, пластизольные.

Получило развитие производство высокопрочных пленочных модифицированных клеев. Для конструкций, работающих при температуре до 180 °С в условиях ударных нагрузок и высокой влажности применяют высокотехнологичные клеи на основе эпоксидных олигомеров, модифицированных низкомолекулярным каучуком.

Двух компонентные клеи могут отверждать без нагревания.

Особенность – высокая скорость отверждения.

Флексоны - представляют собой клеи на основе акрелотных смол.

Особенность – способность противостоять значительным кратковременным нагрузкам.

Однокомпонентные полиуретановые клеи – способны отверждаться даже при температуре 0°С. Их применение не требует специальной обработки поверхностей. Интервал рабочих температур от -60°С до +120°С.

Клеи на основе полибензолов, полиэмидов, обладают повышенной теплостойкостью. Длительная эксплуатация: 250-320°С. Кратковременная: до 540°С.

Недостаток: высокая температура отверждения 260-300°С.

Крилотные и акриловые клеи отверждаются при комнатной температуре, имеют высокую скорость отверждения, не требуют операции перемешивания при приготовлении. К аноэробным клеям тоже самое.

К методам интенсификации процесса склеивания относят:

1. Сшивка исходных материалов под действием теплоты.

2. Сшивка исходных материалов под действием ультрафиолетового излучения.

3. Сшивка исходных материалов под действием

рентгеновского излучения.

4. Сшивка исходных материалов под действием гамма – излучения.

5. Сшивка исходных материалов под действием потоков электронов и нейтронов.

При тепловой сшивке часто используют высокую частоту и ультразвук.

Контрольные операции.

При изготовлении деталей включают:

1. Технологический контроль за правильность выполнения операций режимом.

2. Контроль образцов свидетелей, вырезанных из припуска изделия, предназначенный для определения состава КМ и физико-механических свойств.

3. Контроль работы детали неразрушающими методами, позволяющие определить такие дефекты как разориентацию волокон, расслоение, постороннее включение, напроклеи, раковины: рентгеновские, ультразвуковые, люминесцентные.

Важным звеном в технологическом процессе является контроль содержания связующего, температура и давление отверждения.

Производство препрегов.

Препрег – предварительно пропитанный, просушенный материал.

Технологические характеристики препрега.

Препрегу может быть дано следующее определение:

Это предварительно подготовленный, готовый к формованию материал в виде комбинаций.

От загрязнения они с одной или с обеих сторон защищаются легкоудаляемыми пленками.

Для пропитки применяют эпоксидные, полиэфирные, фенольные, кремнийорганические, полиэмидные, термопластичные (полисульфоны, полиэфир, эфиркетоны) связующие.

В качестве армирующих материалов применяют стекловолокно, борные, углеродные и высокомодульные арамидные. Они могут быть в виде тканей, лент или тесьмы. Около 80% в мировой практике КМ изготовляются из препрегов.

Преимущества технологии изготовления на основе препрегов.

1. Возможность массового производства.

2. Получение заранее заданного соотношения наполнителя и связующего.

3. Нет необходимости смешивать смолу с отвердителем и катализатором в процессе формования изделия.

4. Возможность выбирать заранее липкость ленты и ее форму.

5. Увеличение времени хранения при комнатной температуре до нескольких недель, а при температуре до -40°С – 12 месяцев и более.

6. Точное изменение вязкости смолы, что позволяет понизить пористость и обеспечить хорошую связь структуры в целом.

7. Позволяет изменять режимы отверждения и получать необходимые свойства КМ.

8. Понижает опасность токсического воздействия при изготовлении.

Выбор матриц.

Выбор наилучшей матрицы для получения препрега, предназначенного для изготовления детали, может быть сделан только после рассмотрения следующих вопросов:

1. Основные характеристики изделия.

2. Требования к механическим характеристикам.

3. Имеющегося производственного оборудования.

4. Стоимости.

Все связующие, применяемые при изготовлении матриц, разделяют на две группы:

1. Отверждаемые при температуре 170-180°С.

2. Отверждаемые при температуре 120-130°С.

Каждая из этих групп делится на системы с низкой и высокой текучестью.

Смолы первой группы имеют тенденцию к повышенной теплостойкости и устойчивости к действию внешней среды.

Связующие второй группы обеспечивают более низкие производственные издержки из-за большей простоты оборудования.

Типичным представителем матриц второй группы являются эпоксидные смолы. Эпоксидные олигомеры имеют хорошую адгезию к углеродным волокнам, незначительную усадку дают КМ с высокими механическими показателями. Поэтому эпоксидные смолы широко применяются.

Связующие первой группы используют в тех случаях, когда КМ следует придать какие-то определенные характеристики. Чаще всего это требование по термостойкости. Для чего разработана специальная серия полиамидных связующих, позволяющих получить КМ с рабочей температурой 450°С и выше.

Изготовление препрегов.

Препреговая технология – сухой метод формования , предусматривающий пропитку волокнистого материала пластичной матрицей, отверждение ее до состояния, при котором она достаточно стабильна, хранение препрега вместе с матрицей. При этом, в течение всего срока хранения, препрег должен быть технологичен для переработки изделия.

В препреговой технологии используется разделительная пленка, которая размещается между слоями препрега и должна перемещаться без разрушения волокон, должна приклеиваться к препрегу, но не к кромкам катушки, используемых при хранении.

Поперечная прочность однонаправленного препрега должна быть достаточной, чтобы можно было работать с ним на машине, а также вручную.

Изготовление препрегов осуществляется машинным образом на специальных пропиточных машинах, что позволяет прогнозировать свойства получаемых препрегов.

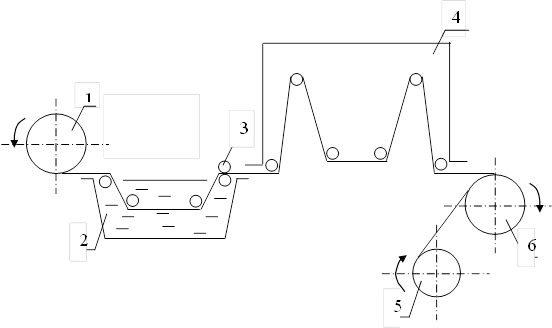

Схема технологического процесса получения препрега.

1. Катушка с волокнистым наполнителем (лентой).

2. Ванночка со связующим (иногда накладывают ультразвук).

3. Отжимные ролики.

4. Шахта для сушки.

5. Катушка с разделительной пленкой.

6. Устройство для наметки препрега с регулируемой скоростью.

Контроль качества препрегов.

Контролируемые параметры препрегов делятся на две группы:

1. Массовые характеристики.

2. Технологические параметры.

При определении качества препрегов контролируют следующие параметры:

1. Содержание смолы в %.

2. Содержание летучих в %.

3. Липкость.

4. Текучесть.

5. Продолжительность желатинизации.

К массовым характеристикам относится массовое соотношение смолы, армирующих материалов и летучих.

Содержание смолы или армирующих материалов определяется экстракцией растворителя, пиролизом или методом химической идентификации. Содержание летучих определяется неполным пиролизом в стандартных условиях испытания.

Липкость, т.е. величину, характеризующую качество адгезии, определяют экспресс-методом по усилию отдира металлической пластины от поверхности препрега. Уровень липкости можно сформулировать как, при котором препрег остается приклеенным к подложке до определенного заранее усилия отслаивания кг/см2.

Если препреги не имеют липкости, значит, что их подготовка доведена до слишком высокой стадии или истек срок хранения. Такие препреги не пригодны для дальнейшего применения.

Исключение составляют кремнийорганические и некоторые полиэмидные смолы, которые после подготовки всегда не имеют липкости. Отсутствие липкости в термопластичных препрегах не препятствует их отверждению.

Текучесть определяется количеством смолы, которое можно выдавить из стандартного образца после его отверждения. Результат измерения текучести смолы свидетельствует о ее способности сплавлять последовательные слои, вытесняя газообразные побочные продукты реакции.

Продолжительность желатинизации (время гелеобразования) – это отрезок времени, в течение которого стандартный образец должен находиться между нагретыми плитами, до полного прекращения прилипания смолы к эталонному материалу. Продолжительность желатинизации – показатель, характеризующий степень подготовки препрега.

Состав большинства препрегов позволяет хранить его при нормальных условиях до 80 суток. Срок службы может быть увеличен, если препрег хранить в холодильных установках до температуры -240°.

Основные свойства препрегов.

Например, Препрег, на связующем ЭЛТ 10 характеризуется следующими свойствами:

1. Содержание связующего 40-45%.

2. Содержание летучих 1,5-2%.

3. Содержание растворимой смолы 95%.

Препрег, на связующем ЛБС 4 имеет показатели соответственно:40-45%;

4-14%;95%.

МЕТОДЫ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КМ.

Методы формования и виды применяемых компонентов.

В производстве ПКМ применяют следующие методы формования и виды применяемых при этом компонентов.

1. Выкладка (контактное формование) – ленты, ткани, моты, жидкая смола, а также препреги.

2. Вакуумное формование – препреги, реже сухое волокно и жидкая смола.

3. Автоклавное формование – препреги, реже сухое волокно и жидкая смола.

4. Гидроклавное формование - препреги, реже сухое волокно и жидкая смола.

5. Пресс-камерное формование – только препреги, а так же многослойные конструкции с сотовым наполнителем.

6. Намотка мокрая – сухое волокно и жидкая смола.

7. Намотка сухая – препреги.

8. Термокомпрессионное формование – препреги.

9. Прессование – препреги.

10. Пультрузия – сухое волокно и смола в жидком виде, препреги.

11. Ролтрузия – сухое волокно, жидкая смола, препреги.

12. Инжекционное формование – сухой наполнитель, жидкая смола.

13. Литье под давлением (литьевое формование) – короткое рубленое волокно, смола в гранулах, пресс-ая//.

14. Центробежное формование – сухое волокно, дискретный наполнитель, смола в жидком состоянии.

15. Формование с помощью спененного слоя – сухой армирующий наполнитель, смола в жидком состоянии.

Из перечисленных методов формирования конструкций из ПКМ в особую группу следует выделить так называемые диафрагменные методы формования, особенностью которых является наличие эластичной диафрагмы или вакуумного мешка, через которые на формируемое изделие передается давление рабочей среды.

Формование эластичными диафрагмами (вакуумными мешками).

Эта особая группа включает в себя следующие методы формования:

1. Автоклавное.

2. Гидроклавное.

3. Вакуумное.

4. Пресскамерное.

В технологическом процессе формования изделий из ПКМ эластичными диафрагмами входят следующие типовые технологические операции:

1. Подготовка поверхности формы путем нанесения противоадгезионного смазочного материала для предотвращения склеивания изделия с формой.

2. Укладка слоев заготовок из сухой ткани, пропитанной смолой, а чаще всего препрега. Число слоев должно обеспечивать нужную толщину изделия.

3. Укладка разделительной ткани для обеспечения разделения вакуумного мешка от формы.

4. Укладка впитывающих дренажных слоев.

5. Укладка эластичной оболочки, герметизирующего жгута по периметру формуемого изделия и установка термопар; проверка мешка на герметичность.

6. Формование (отверждение или полимеризация) при заданных температуре, давлении и выдержки.

7. Управление процессом отверждения с записью на ленте режима термостатирования.

8. Демонтаж вакуумного мешка, снятие изделия с формы и передача на следующие технологические операции:

- обрезка припуска

- контроль

- испытание

- зачистка

- грунтовка

- окраска

- оформление технологического паспорта.

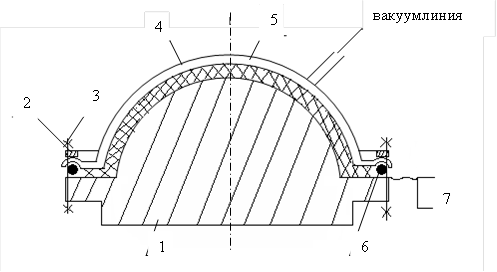

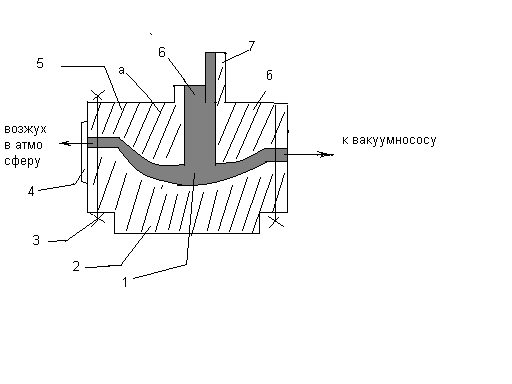

Вакуумное формование.

Сущность: использование внешнего атмосферного давления величиной до 1 атмосферы для получения из препрега монолитного материала.

|

1. – форма.

2. – прижим.

3. – зажимное устройство (механическое или гидравлическое).

4. – формуемое изделие.

5. – вакуумный мешок.

6. – уплотнительный жгут.

7. – термопара.

Давление формования достигается отсасыванием воздуха, содержащегося в объеме между формующей поверхностью препрега и вакуумным мешком, прилегающим к форме. Для этой цели используются вакуумные насосы. Для отверждения в этом случае обычно используют печь, хотя можно использовать и нагреваемую форму. Все зависит от условий. Этот метод особенно эффективен, так как не требует дорогостоящих автоклавов, гидроклавов, и прессов, но качество формуемых изделий из-за низкого давления формования существенно ниже, чем при гидроклавном, автоклавном и пресс-камерном формовании.

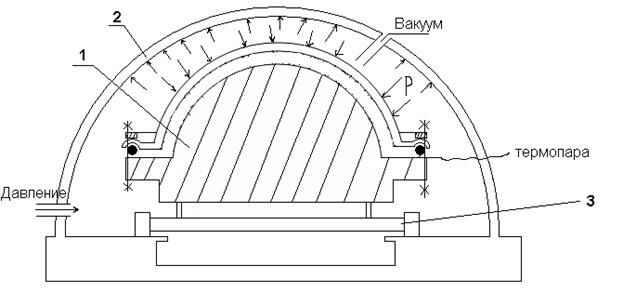

Автоклавное формование.

Препрег или многослойный пакет из препрега выкладывают на форму, герметично упаковывают в вакуумный мешок и помещают в автоклав.

Давление прессования создается паром, горячей водой, ……или сжатым воздухом, если давление прессования передается с помощью жидкости (глицерин), то этот метод называется гидроклавным.

Обогрев осуществляется паром, горячей водой, рабочей жидкостью или обогревателями, расположенными в форме.

Заготовка формуется при всестороннем равномерном давлении Р = 0,5-Мпа, в зависимости от имеющегося оборудования.

Давление формования и температурный режим определяются типом ПКМ. Эти два параметра, в конечном счете, определяют качество формуемого изделия. Поэтому они подлежат строжайшему контролю.

1. Форма в сборе с пакетом с формуемым изделием и вакуумным мешком по типу вакуумного формования.

2. Автоклав, а в случае использования в качестве рабочей среды глицерина – гидроклав.

3. транспортная тележка, на которой располагается форма.

Способ автоклавного формования отличается тем, что здесь с помощью рабочей среды и через эластичный мешок создается избыточное давление в сочетании с внутренним разряжением. Причем, давление формования распределяется по поверхности формуемого изделия равномерно.

Этот способ позволяет проводить процесс отверждения при повышенных температурах, что способствует дополнительному улучшению пропитки за счет вязкости связующего.

Современное автоклавное оборудование позволяет регулировать закон изменения температуры и давления во времени.

Преимущества:

1. Возможность получения изделия равномерной толщины.

2. Возможность формования крупногабаритных изделий.

3. Высокое качество поверхности изделия.

4. Возможность получения изделия с высокими механическими характеристиками и низкой пористостью.

Необходимо иметь в виду пожароопастность использования вакуумных мешков в случае их разгерметизации, поэтому в качестве рабочей среды применяют инертную газовую среду, в частности азотную, по этой же причине при возможности применяют глицерин.

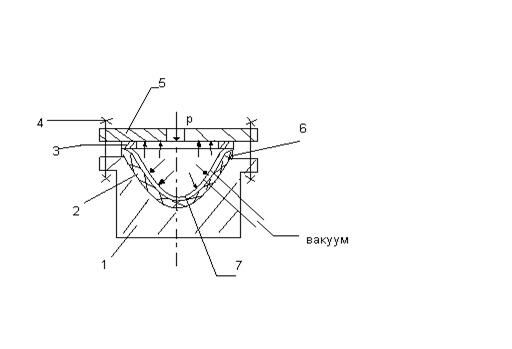

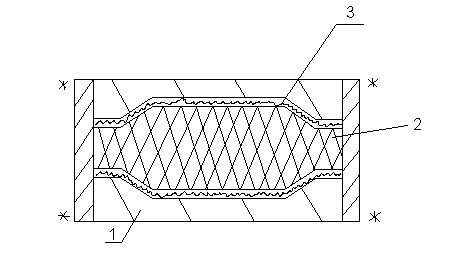

Пресскамерное формование.

1- форма

2- формуемое изделие

3- герметизирующий шнур

4- зажимное устройство

5- плита прижимная

6- термопара

7- эластичная диафрагма

При пресскамерном формовании препрег или многослойная заготовка с готовым заполнением располагается в замкнутой полости между жесткой формой и эластичной диафрагмой.

Эластичный чехол передает давление рабочей среды на формуемые изделия. В качестве рабочей среды применяют сжатый воздух, перегретый пар или горячую воду.

Обогрев можно осуществлять также в любом стандартном термошкафу.

В случае применения перегретого пара или горячей воды они являются одновременно и источником давления и термоносителем. Этот способ применяется при изготовлении конструкции с плотной структурой и высокими физико-механическими характеристиками. Особенно он полезен при формовании с сотовым или термопластовым заполнителем (прослойкой).

Этот способ не требует сложного автоклавного оборудования.

Выкладка.

Иногда контактное формование заключается в послойной укладки заготовок в форму. Этим способом можно изготавливать изделие простой формы любых размеров. Однако выкладка в промышленных конструкциях применения не получила, т. к. сложно получить КМ с равномерным и постоянным содержанием связующего. А также трудно получить высокого объемного содержания волокон.

Металл имеет низкие механические характеристики, т. к. невозможно дать необходимое давление при формовании. Способ требует некоторых затрат ручного труда. Улучшить характеристики можно ручной прикаткой некоторого слоя подогретым роликом.

Намотка.

Представляет собой метод формования изделий из композиционных волокнистых материалов путем наматывания нитей, жгута, ленты или ткани вращающуюся, или не подвижную форму оправку, с последующим отверждением на оправке.

Намотка может проводится как предварительно пропитанным связующим преимущественно термореактивным волокнистым материалом так и препрегом. В зависимости оттого в каком виде применяется волокнистый наполнитель намотка делится на два вида: сухая (когда используется препрег), мокрая (волокнистый наполнитель пропитывается связующим в процессе намотки).

Сухой метод намотки позволяет получить изделие сравнительным распределением по объему оправки препрега. Материал хорошо удерживается на поверхности оправки, не скользит и с большими скоростями намотки, но отформованный материал обладает повышенной пористостью, т. к. летучие не успевают выделятся из объема материала. Кроме того, в местах пересечения лент возникают порой недопустимые утолщения.

Метод намотки изделий состоит из нескольких этапов:

1. подготовка исходных материалов наполнителя и связующего, установка армирующих материалов; заполнение связующим пропитанной ванны;

2. подготовка оправки и установка ее на намоточный станок;

3. намотка, в зависимости от заданной схемы армирования подбирают соотношение расширения оправки и скорости перемещения траверсы, с нитями или жгутами.

4. отверждение (полимеризация) желательно продолжать вращение оправки в избегании стекания связующего, для этой цели при отверждении оправка размещается на вращающемся станке.

5. извлечение оправки из изделия, способ зависит от конструкции оправки: песчаная – вымывание горячей водой, гипсовая – разбивание.

6. окончательная отделка изделия.

Методы намотки позволяют:

А) выбрать оптимальную структуру материала в зависимости от свойств конечного изделия.

Б) максимально реализовать высокую прочность наполнителя и получить изделия с хорошими характеристиками.

В) автоматизировать процесс формирования и получить изделие со стабильными свойствами.

По способу укладки волокон наполнителя методы формования намотанных изделий подразделяются:

1. прямой метод.

2.  спиральную или геодезическую иногда спирально – винтовую намотку.

спиральную или геодезическую иногда спирально – винтовую намотку.

3. продольно – поперечную.

4. косослойную продольно – поперечную

5. всевозможные сочетания четырех.

В особую группу следует выделить метод трубочных изделий, так называемый метод поворотных столов.

Метод прямой намотки.

Этот метод позволяет формулировать цилиндр оболочки из тканей и других волокнистых наполнителей. Конусные и фасонные оболочки из трикатажно - сетчатого наполнителя. Этот метод применяют, когда длина изделия равна ширине используемого полуфабриката.

Спиральная или геодезическая намотка.

Спиральная или геодезическая намотка.

Осуществляется путем укладки армирующего материала, пропитанного связующим, спиральным линиям.

Существуют разновидности спиральной намотки: продольно-спиральная, поперечно-спиральная, выбираются в зависимости от характера нагружения. После первого витка лента наматывается на оправку, образует спиральную или близко к ней линию. Второй виток имеет определенное смещение относительно первого. С помощью точной техники заполняются промежутки между витками. пыбираются в зависимости от характера нагруженя иральным линиям.

волокнистых наполнителей.йствами.

хая(когда используется препр

Нить наматывается под требуемым углом путем смещения оси оправки, или наклона оправки по отношению к оси намотки. Как правило намотку осуществляют лентой, которая перед укладкой на оправку формируется в формующе-пропитачном тракте. Одним из условий высококачественной намотки является значительное контактное давление ленты, которое зависит от силы натяжения. Сила натяжения корректируется изменением диаметра наматываемой заготовки. Эта зависимость описывается формулой.

N=(T/R)sina; N- контактное давление, Т- сила натяжения, R- текущий радиус, a-угол намотки.

N=(T/R)sina; N- контактное давление, Т- сила натяжения, R- текущий радиус, a-угол намотки.

Продольно – поперечная намотка.

ППН осуществляется однонаправленной лентой, реже нитью, жгутом, ровингом. Формуются этим методом цилиндр кон/ и фасонные оболочки.

При ППН однонаправленных лент, чередуют намотку тангенсальных коаксиальных слоев полуфабриката.

ППН это сочетание кольцевой и полярной намотки.

Метод поперечных столов.

Используются для формования изделий в виде трубок. Однонаправленный или тканевый препрег наматывается на цилиндр между двумя нагревающими столами. Намотка на оправку осуществляется путем относительного смещения столов. В том случае когда требуется изделие формы перемещения столов относительно друг друга. Преимущество этого метода:

1. Простота оборудования .

2. Возможность получать конусные изделия малого диаметра.

3. Использование препрега улучшающего экологию.

4. Простота и высокая производительность технического процесса.

Термокомпрессионное формование.

1. разборная форма

2. рабочий эластичный формующий элемент

3. формуемое изделие

Термокомпрессионный метод формования называют также формованием эластичных элементов или формованием с термическим расширением рабочего тела. Основные элементы оснастки: жесткая форма, эластичный элемент. Свое название метод получил благодаря тому, что в качестве рабочего тела используется силиконовый каучук и другие при нагревании. Вследствие температуры приблеженой к деформации и создается давление формования. Применяемые при этом способе формования силиконовые каучуки имеют коэффициент:

При этом способе пакет препрега вместе с эластичным элементом в жесткую оформляющую форму. при повышенных температурах рабочее тело расширяется в большой степени чем ограничивающая его оснастка, что и дает давление формования.

Преимущество:

1. простота аппаратурного обеспечения

2. возможность изготовления изделий сложной формы

Прессование.

Заключается в пластической деформации металла при одновременном воздействии тепла и давления с последующей фиксацией изделия. Проводится в пресс-формах, давление обеспечивается прессами.

Помещается в пресс-форму холодный или разогретый материал, разогревается до нужной температуры в нагреваемых пресс-формах.

Пултрузия.

Процесс, в котором волокна и пластичный материал матрицы одновременно истекают из фильеры, при чем волокна вытягиваются, а пластичный материал матрицы одновременно выдавливается. Этот процесс может быть непрерывным, а поперечное сечение меняется от применения фильеры.

Обычно установка состоит из нескольких модулей, позволяющей объединить следующие стадии этого процесса:

1. пропитка связующим пучка волокон

2. отжим избыточного связующего

3. придание материалу заданного сечения путем протягивания через фильеру

4. отверждение

5. разрезка на элементы заданной длины

Нагрев обычно индукционный, фильер может быть несколько. Для пултрузии используют расплавы смол не содержащих растворителя. Этот процесс прост и полностью автоматизирован.

Недостатки:

1. Скорость процесса ограничена, связано с скоростью отверждения.

2. Трудность обеспечения строго постоянного сечения за исключением простейших форм.

3. В качестве полимерных матриц используют поливиниловые акрилы и эпоксидные смолы.

4. В качестве связующих применяют полисульфоны, полиэфирсульфоны, полиамиды, так как эти связующие обладают высокой термостойкостью.

Наиболее совершенным и перспективным является применением связующим со скрытыми отвердителями полимеризующишися при ультрофиолетовом излучении за доли секунды.

Ролтрузия.

Способ формирования изделия из ПКМ ролтрузией заключается в пропускании препрега между гладкими или фасонными волокнами. При этом способе отверждение и придание необходимой конфигурации в 1 стадию.

Преимущества:

- малая стоимость образцов.

- возможность изготовления крупногабаритных конструкций.

- простота перестройки на произвольной конфигурации.

- высокая производительность (1 м/мин ).

При ролтрузии применяются связующие с низкой вязкостью и скоростью отверждения 1.5 мин. Это эпоксидные смолы отверждаются гетероцикличными аминами.

1. формуемое изделие

2. нижняя форма

3. зажим

4. смотровое окно

5. верхняя форма

6. патрубок впрыска связующего под давлением

7. патрубок подачи связующего из резервуара

(а) метод впрыска

(б) вакуумный метод

Изделие получают предварительно, помещая в форму армирующий материал и впрыскивая затем связующее. Либо методом впрыска (а), либо созданием в рабочей форме вакуума, в этом случае связующем самотеком поступает из резервуара.

Отсюда 2 разновидности: инжекционный – впрыском, инжекционный - вакуумом. Наилучшее результаты когда эти методы совмещены.

Преимущества:

1. сравнительно низкая стоимость пресс-формы и инжекционных устройств.

2. возможность автоматизации пресса

3. экологическая чистота процесса

4. возможность получать крупногабаритные изделия (кузова, корпуса)

Литье под давлением.

Литьевое формование используют для изготовления деталей сложной конфигурации в этой технологии используется исключительно рубленое молоко, как правило предварительно пропитанное связующем пресс-материал. Они занимают среднее место по прочности между изделиями из порошков и изделия с армирующими волокнами. Микронеоднородность структуры вызывает неоднородность свойств(20-30%). В качестве матрицы применяются термопласты. Этот метод используют для получения небольших по размеру, но сложных форм, в которых невысокая степень армирования и произвольная ориентация волокон не препятствует получению требуемых механических характеристик.

1. Выбор пресс - материала зависит от назначения изделия.

2. Степень наполнения отражается на величине усадки и физических характеристик.

3. С дисперсными наполнителями не желательно, так как ведет к низким свойствам.

Центробежное формование (литье).

Сущность метода состоит в том, что полимеры, находятся в вязко-текучем состоянии, подвергаются действию центробежных сил. Под воздействием которых заполняет форму; приобретая конфигурацию и размеры готового изделия.

Этот метод позволяет получать изделия, не содержит пузырьков воздуха и не имеющих пор. В поле центробежных сил, в зависимости от вязкости происходит перераспределение и его миграция к поверхности формы, в результате чего повышается жесткость.

Наличие поля центробежных сил позволяет в наиболее мягких условиях распределять наполнитель по - которому не травмируя его. Это важно для углеродных и борных волокон.

Формование с помощью вспененного слоя ( с отжимом связующего )

Процесс проводят следующем образом .

1. С двух сторон пористого полимера (пенопласта) пропитывают полимером, укладывания материала в виде ткани, лент.

2. Пакет помещают в пресс-форму и одновременно с формованием выжимают связующие из пенопласта, который и пропитывает армирующий материал, повышая температуру, отверждают пакет и получают изделия, содержащие в центре слои пенопласта.

Этот процесс характерен простой технологией, позволяет получать легкие трехслойные конструкции. Позволяют получать легкие прочные изделия.

Вспомогательные материалы при формовании ПКМ.

Вспомогательные материалы при формовании ПКМ можно разделить на следующие группы:

1. пленки для создания вакуумных мешков или эластичных диафрагм;

2. герметизирующие материалы из которых изготавливаются жгуты, ленты с двусторонним нанесением липкого слоя для создания контакта пленки вакуумного мешка и поверхностью формы;

3. различные пористые материалы, служащие для создания равномерного давления при вакуумировании мешка обеспечении благоприятной работы;

4. разделительные пленки и смазочный материал, обладающие противоадгезионными свойствами;

5. материалы, применяемые для оформления поверхности в процессе полимеризации сборочного узла (декоративные);

6. материалы для дренажных систем.

Для вакуумных мешков используется специальная резина рабочей температуры до140 С, ткань, пропитанная смолами для температуры до 180 С, полиамидная пленка для рабочей температуры до 200 С – выполняется на основе синтетических материалов. Для предотвращения искажения элемента в пленки вводят амн. добавки или подвергают поверхность специальной обработке, например коронным разрядом. Термостойкость пленки из нейлона 6-6 до -204 С, из полиамида 6 рабочая температура 200-230 С.

Для герметизации стыков пленок вакуумного мешка при вакуумировании, пресскамерном формовании применяют пленки с двусторонней липкой основой устойчиво работающие при температуре до 170 С, в течении 80 часового цикла.

В качестве формующего материала, создающие равномерное давление в формуемых изделиях, в зонах переходов применяется не отверждаемый синтетический каучук близкий по теплостойкости к силиконовому каучуку. Для уплотнения в углах изделий применяют специальную композицию, вспенивающуюся при температуре автоклавного отверждения.

В качестве разделительной ткани можно применять ткань на лавсановой основе. Для разделения элементов наносят тонкий слой адгезионного вещества например смесь органического воска и поливинилового спирта, может применен в ряде случаях только воск. Перед нанесением противоадгезионного смазывающего слоя поверхность обезжиривают. В производстве для изготовления дренажных систем применяют стеклоткани пропитанные смазочным материалом.

Для оформления наружных поверхностей применяют цулоги, изготовляемые из алюминиевых t = 0.5-1.5мм или текстолитовых листов . t = 0.8-2.5мм

Ограничительные рамки, используемые при сборке пакетов, при формовании изготавливают из стеклопластиков и металла.

Конфигурация и высота рамки выбирается в соответствии с формой и размерами изделия. Для вакуумирования при сборке технологических пакетов используют вакуумные трубки, изготовленные из мягких металлов. Вакуумная трубка перфорируется по всей длине с шагом 10-12 мм, отверстием диаметром 1-4 мм. Термопары для контроля и регулирования режима термостатирования в количестве не менее 2 размещаются технологическом припуске. Концы термопар выводятся через швы вакуумного мешка перед их окончательной склейкой и закрепляются термостойкой липкой лентой.

Оборудование для переработки ПКМ.

Классификация оборудования:

По роду выполняемых технологических операций:

1. оборудование для получения и подготовки материалов и поверхностей;

2. оборудование для формообразования

3. оборудование для отверждения

4. оборудование для контроля

5. оборудование для утилизации

6. оборудование для разделительных операций

Не является строгой, так как оборудование совмещается в едином комплексе, где тот или иной вид оборудования выполняется в виде модуля, осуществляющего операцию в непрерывном технологическом процессе.

Оборудование для подготовки материалов.

Относятся:

1. оборудование для предварительной обработки связующего перед совмещением с наполнителем;

2. оборудование для обработки наполнителя перед совмещением с матрицей;

3. пропитанное оборудование для получения препрегов, для повышения качества используют новые принципы: подготовка связующего, ультрозвуковая раскладка наполнителя, сушка с применением физических полей СВЧ, инфракрасный нагрев. Эти установки модульного типа.

Оборудование для формообразования.

Оборудование для формообразования: определяются конструкцией и тиражом выпускаемых изделий. Для изготовления тел, имеющих форму вращения применяют много координатные станки с программным управлением типа СНД, КУ. Для выкладки ленточным препрегом криволинейных и плоских применяют выкладочные центры. Выкладочные центры также выполняют операции зачистки обезжиривании нанесение антиадгезионных и клеевых комплексов, механическую обработку поверхностей.

Для непрерывного изготовления труб и профилей различного сечения разработаны установки для получения изделия методом намотки препрегом на термопластическим связующим и пултрузией.

Оборудование для отверждения.

Оборудование для отверждения: применяют печи электрические, аэродинамического нагрева АРП, автоклавы, гидроклавы Печи электрического нагрева применяют для изготовления изделий небольших размеров. Для изделий больших размеров специально созданы печи аэродинамического нагрева, где рабочая среда нагревается вентилятором. Преимущества: отверждение под давлением атмосферы с одновременным отсосом летучих. Наилучшие результаты получаются при отверждение в автоклавах и гидроклавах. Для физических методов отверждения разработаны установки: камеры СВЧ отверждения, установки токовой полимеризации.

Оборудование для разделительных операций.

При обработке готовых изделий традиционным режущем инструментов возможны межслойные разрушения в зоне обработки. При расскроении происходит разлахмачивания краев. Эти проблемы позволяют решить методы основанные на применении лазерного луча, ультразвука, резки водой под давлении. Установки для лазерной резки позволяют производить размерную обработку и раскройную операцию толщиной до 20 мм. Эти станки лазерного типа СЛАП и ЛУР. Установки ультразвуковой резки и комплекса на его основе позволяют резать препреги и пакеты из ПКМ до 4 мм, а готовые конструкции до 15 мм. Для резки хрупких, мягких и липких волокнистых материалов и ПКМ применяют гидроструйную резку. Давление водной струи до 300 атм. Пример установка пагруз толщина разрезаемой резины, паралона равна 100 мм.

Бесплатная лекция: "Мьютекс, семафор, критические секции" также доступна.

Оборудование для контроля.

Оборудование для контроля разнообразно, причина предприятие создавало само для своего профиля. В производстве изделий из ПКМ стоят неразрушающие методы контроля качества и физико-механических свойств: контроль сплошности, другие скрытые дефекты осуществляют установками ультразвук и ренгенового контроля.

Для непроводящих электрический ток применяют СВЧ метод. Преимущество возможность проводить послойное зондирование. Плотность токопроводящих композиций определяют токовихревыми методами. Модули упругости всех родов определяют акустическими методами. Прочность – томографическими методами. Универсальным средством контроля является вычислительный томограф. Для контроля геометрии сложных поверхностей наряду с контактными методами применяют установки с использованием лазерной техники. Применяют автоматизированный комплекс для неконтактного контроля с исплользованием до 5000 мм с точностью плюс минус 0.05 в любой точке контролируемой поверхности.