Методы нарезания цилиндрических зубчатых колёс

Лекция №13

Методы нарезания цилиндрических зубчатых колёс.

Классификация зуборезных станков. Зубодолбёжный станок 514, кинематика. Зубофрезерный станок 5Д32, кинематика.

Методы нарезания цилиндрических зубчатых колёс.

При всем разнообразии парка станков и режущего инструмента, применяемого для нарезания зубчатых колес, различают два метода изготовления колес, а именно:

1) метод копирования профиля режущего инструмента

2) метод обката (огибания), основанный на механическом воспроизводстве зубчатого зацепления.

Наряду с указанными методами, для производства цилиндрических зубчатых колес применяют также следующие высокопроизводительные методы обработки:

а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев;

Рекомендуемые материалы

б) протягивание зубьев колес;

в) образование зубьев без снятия стружки волочением или накаткой;

г) холодную и горячую прокатку зубьев;

д) прессование зубчатых колес (из синтетических материалов).

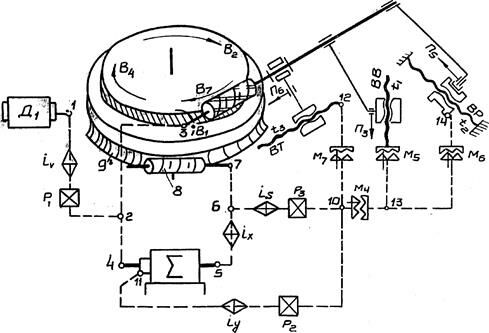

Метод копирования. Нарезание по методу копирования осуществляется фрезерованием, строганием, шлифованием и протягиванием. Инструментами при этом могут быть строгальный резец (рис. 1,а), модульные дисковая (рис. 1,б) и пальцевая (рис. 1,в) фрезы и фасонный шлифовальный круг (рис 1,г). Инструмент вырезает на заготовке впадины между зубьями, при этом профиль зуба соответствует профилю режущего инструмента. После обработки каждой впадины заготовку поворачивают на один зуб с помощью делительной головки.

Рис. 1 Схемы образования профиля зуба по методу копирования.

Преимущества метода: можно нарезать шестерни на универсальных станках, это важно в единичном производстве, когда нужно изготовить одну шестерню.

Недостатки метода: Невысокие производительность и точность обработки, так как много времени затрачивается на процесс деления.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки – набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если бы расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к заклиниванию колес при работе.

Метод обкатки. Наиболее широкое распространение в практике получило механическое воспроизводство зубчатого зацепления – метод обкатки (огибания). Он заключается в том, что заготовке и инструменту сообщают движения, воспроизводящие зацепление пары сопряженных зубчатых колес или колеса с зубчатой рейкой; одновременно режущий инструмент совершает рабочее движение резания. Этот метод отличается от предыдущего более высокой производительностью и точностью обработки, причем одним инструментом можно нарезать все колеса данного модуля независимо от числа зубьев. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили долбяки и червячные фрезы.

Пример:

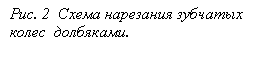

Принцип нарезания зубьев методом обкатки заключается в следующем. Долбяк 1 (рис. 2) получает возвратно-поступательное движение (по стрелке I) (движение скорости резания) и медленное вращательное движение (по стрелке III), согласованное с вращением заготовки (по стрелке II) (круговая подача). Заготовке сообщают радиальное перемещение по стрелке IV в период врезания (радиальная подача). У некоторых станков это движение сообщается долбяку.

|

|

При движении долбяка, режущие кромки его зубьев воспроизводят в пространстве медленно вращающееся «производящее колесо» 2, в зацеплении с которым находится обрабатываемая заготовка. При каждом движении сверху вниз долбяк удаляет определенную часть металла из впадин, придавая зубьям заготовки требуемую форму. Для предотвращения трения задних поверхностей зубьев долбяка о заготовку при обратном его ходе, долбяк (или заготовка) получает радиальный отвод по стрелке V.

I: Фv(П1) формообразующее движение резания (возвратно-поступательное движение долбяка).

II и III: Фs(В1В2) формообразующее движение подачи (движение обкатки).

IV: Вр(П2) движение радиального врезания.

V: Всп(П3) вспомогательное движение (отвод долбяка во время его холостого хода).

Классификация зуборезных станков.

Зубообрабатывающие станки, выпускаемые нашей станкостроительной промышленностью, подразделяются на различные типы по следующим признакам:

а) по назначению – станки для обработки цилиндрических колес с прямыми и винтовыми зубьями; станки для нарезания конических колес с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колес, зубчатых реек; специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкатные и др.);

б) по виду обработки (рабочего движения) и инструмента – зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

в) по точности обработки – станки для предварительного нарезания зубьев, для чистовой обработки (отделки) и для доводки рабочих поверхностей зубьев.

Зубодолбёжный станок 514, кинематика.

Назначение станка. Станок предназначен для нарезания цилиндрических колес с прямыми и винтовыми зубьями, как наружного, так и внутреннего зацепления в условиях индивидуального и, главным образом, серийного производства. Станок приспособлен для нарезания блоков шестерен. При наличии дополнительных приспособлений на станке можно также нарезать рейки. Станок может быть использован для чернового и чистового нарезания зубьев.

Движения в станке.

Движение резания – прямолинейное возвратно-поступательное движение шпинделя с долбяком.

Движения подач – вращение долбяка относительно своей оси (круговая подача) и радиальное перемещение шпиндельной головки в период врезания (радиальная подача). Движение деления и обкатки – им является согласованное вращение стола с заготовкой. Вспомогательные движения – отвод стола с заготовкой от долбяка в момент его обратного хода и быстрое установочное вращение стола с заготовкой. К вспомогательным движениям следует отнести также движение счетного механизма для автоматического выключения станка.

Принцип работы. Станок модели 514 работает по методу обкатки, воспроизводя зацепление двух цилиндрических колес, одно из которых является режущим инструментом (долбяком), а второе заготовкой. Долбяк закрепляется на конец шпинделя и получает прямолинейное возвратно-поступательное движение. При движении вниз долбяк совершает рабочий ход, снимая стружку с заготовки. Обратный ход долбяка является холостым; в это время стол с заготовкой отводится на небольшое расстояние от долбяка.

К моменту начала рабочего хода стол возвращается в исходное положение.

Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола. Соотношение чисел оборотов долбяка и заготовки обратно пропорционально отношению чисел их зубьев, т. е. они вращаются так, как будто действительно находятся в зацеплении.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. После этого включается радиальная подача шпиндельной головки для обеспечения врезания долбяка в заготовку на требуемую глубину. По окончании врезания радиальная подача прекращается, и заготовка в течение полного оборота нарезается только с круговой подачей.

В зависимости от величины модуля нарезаемого колеса его обработка осуществляется в один, два и три прохода. При многопроходной обработке процесс врезания повторяется перед каждым проходом.

При нарезании зубчатых колес с косыми зубьями используют винтовые направляющие и косозубые долбяки. В этом случае долбяк совершает возвратно-винтовое движение в соответствии с углом наклона зубьев нарезаемого колеса. Направление наклона зубьев долбяка должно быть противоположным направлению наклона зубьев нарезаемого колеса.

Станок работает по полуавтоматическому циклу, для чего служит специальный храповой счетный механизм, обеспечивающий автоматическое выключение станка по окончании нарезания зубчатого колеса.

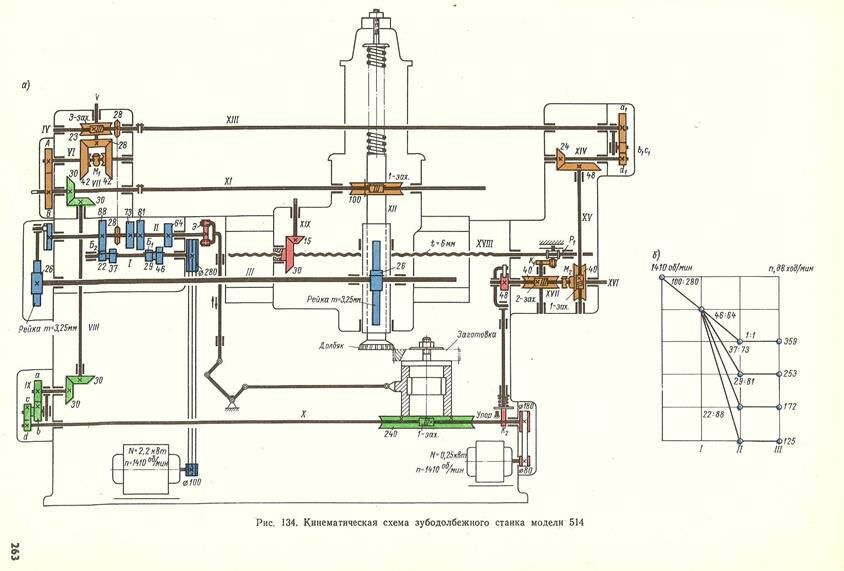

Кинематика станка модели 514

|

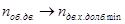

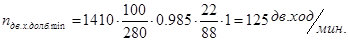

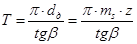

Движение резания. Привод движения резания (рис. 134) состоит из клиноременной передачи, четырехступенчатой коробки скоростей, кривошипно-шатунного и реечного механизмов. Вращение от электродвигателя мощностью 2,2 кВт. передается валу I коробки скоростей клиноременной передачей 100—280. На валу I расположены два двойных подвижных блока шестерен Б1 и Б2, благодаря которым вал II может иметь четыре различные скорости вращения. На левом конце вала II закреплен кривошипный диск с радиальным пазом. В нем закрепляется переставной кривошипный палец, который посредством шатуна связан с рейкой, находящейся в постоянном зацеплении с шестерней 26. Последняя закреплена на приводном валу III. При вращении вала II кривошипно-шатунно-реечный механизм сообщает возвратно-вращательное движение валу III, которое с помощью реечной шестерни 26 и рейки, закрепленной на гильзе шпинделя, преобразуется в прямолинейное возвратно-поступательное движение шпинделя.

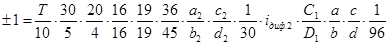

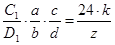

Максимальное и минимальное число двойных ходов шпинделя в минуту nдх.max и nдх.min можно определить из следующих выражений:

Движение формообразования:

Фv(П1)

Расчетные перемещения:

Уравнение кинематического баланса:

Расчетные перемещения:

Уравнение кинематического баланса:

Движения подач. Эти движения заимствуются от вала II коробки скоростей и передаются цепной передачей 28 – 28 валу IV распределительной коробки. Далее кинематические цепи подач разветвляются.

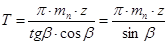

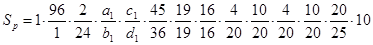

Круговая подача:

Круговая подача шпинделю XII с долбяком сообщается от вала IV через червячную передачу 3 – 23, вал V, конический реверс 28 – 42 – 42, вал VI, сменные колеса А – В гитары круговых подач, вал VII, вал XI и червячную передачу 1 – 100. Величина круговых подач Sкр в мм/дв. ход может быть определена из выражения:

Круговой подачей называется перемещение долбяка по дуге делительной окружности в миллиметрах за один его двойной ход.

Расчетные перемещения:

Уравнение кинематического баланса:

мм/дв.ход.

мм/дв.ход.

Формула настройки:

Условие размещения:

80

80

где: m и zд – соответственно модуль и число зубьев долбяка.

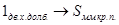

Вращение кулачку К1, сообщающему радиальную подачу шпиндельной головке, передается от вала IV валом XIII, сменными колесами а1 – b1 и c1 – d1 гитары радиальных подач, валом XIV, коническими шестернями 24 – 48, валом XV, червячной передачей

1 – 40, муфтой М2, валом XVI, червячной передачей 2 – 40 и валом XVII. Кулачок К1 через ролик Р1 сообщает поступательное движение ходовому винту XVIII, связанному со шпиндельной головкой маточной гайкой, выполненной совместно с коническим колесом 30.

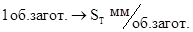

Радиальная подача:

Величиной радиальной подачи Sр называется перемещение долбяка в радиальном направлении в миллиметрах за один оборот заготовки.

Движение врезания:

Вр(П2)

Расчетные перемещения:

Уравнение кинематического баланса:

мм/дв.ход.

мм/дв.ход.

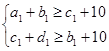

Формула настройки:

где: Н – шаг подъема архимедовой спирали кулачка К1 в мм.

Условие размещения:

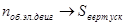

Движение деления и обкатки. Это движение заимствуется от вала VII и через конические шестерни 30 – 30, вал VIII, конические шестерни 30 – 30, вал IX, сменные колеса a – b и c – d делительной гитары, вал X и червячную передачу 1 – 240 передается столу с заготовкой. Для осуществления правильного процесса деления и обкатки необходимо, чтобы числа оборотов nд шпинделя с долбяком и nк стола с нарезаемым колесом были обратно пропорциональны их числам зубьев zд и zк , т. е.

В цепи обкатки поворот долбяка на один зуб соответствует повороту заготовки тоже на один зуб.

Кинематическая цепь, связывающая вращение шпинделя с вращением стола, имеет вид:

Движение формообразования:

Фs(В1В2)

Расчетные перемещения:

Уравнение кинематического баланса:

об/мин.

об/мин.

Формула настройки:

Условие размещения:

Вспомогательные движения. Отвод стола с заготовкой при обратном ходе долбяка производится кулачково-рычажным механизмом. На правом конце вала II закреплен эксцентрик Э, который через два взаимосвязанных ролика и систему рычагов перемещает стол с заготовкой.

Быстрое установочное вращение стола с заготовкой производится от отдельного электродвигателя мощностью 0,25 кВт, движение от которого через плоскоременную передачу 80 – 180, вал X и червячную передачу 1 – 240 передается столу.

Счетно-выключающее устройство приводится в движение от вала X через кулачок К2 и рычажно-храповой механизм с регулируемым упором.

Вал XIX и конические шестерни 15 – 30 служат для ручного установочного перемещения шпиндельной головки.

Зубофрезерный станок 5Д32, кинематика.

Основные сведения о нарезании

цилиндрических и червячных колес.

На зубофрезерных станках можно нарезать червячной фрезой цилиндрические колеса с прямыми и винтовыми зубьями и червячные колеса. Боковая поверхность зуба нарезаемого колеса характеризуется формой производящих линий, по профилю зуба - эвольвентой (образующая), по длине - прямой или винтовой линией на цилиндре у цилиндрических колес и винтовой линией на тороиде у червячных колес (направляющая). Червячная фреза представляет собой совокупность исходных режущих реек с прямолинейными лезвиями, расположенных на цилиндре и смещенных одна относительно другой по винтовой линии.

Чтобы получить прямолинейным режущим лезвием червячной фрезы эвольвентный профиль зуба, необходимо создать в станке формообразующее движение обкатки

Фv(В1, В2). За счет этого движения создается геометрическая образующая линия профиля зуба (эвольвента) по методу обката.

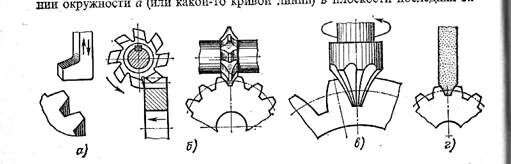

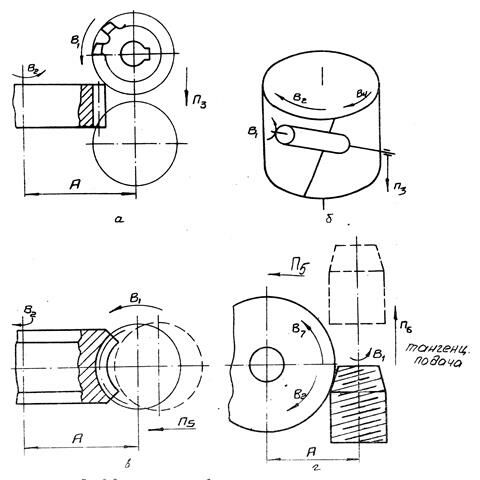

В этом случае вращение фрезы (элементарное движение В1 ) и вращение заготовки (элементарное движение В2) должны быть взаимно согласованы так, чтобы имитировалось зацепление червячной пары (червяка и червячного колеса). Следовательно, за 1 оборот фрезы заготовка должна повернуться на  оборота (k – число заходов фрезы, z – число зубьев нарезаемого колеса). Этим же движением Фυ (В1, В2) осуществляется и делительный процесс, так как за один оборот заготовки образуются профили всех зубьев. При нарезании цилиндрического колеса с прямыми зубьями форма зуба по длине – прямая (направляющая) линия, (рис.3,а) – создается движением вертикальной подачи фрезы Фs1(П3) по методу касания.

оборота (k – число заходов фрезы, z – число зубьев нарезаемого колеса). Этим же движением Фυ (В1, В2) осуществляется и делительный процесс, так как за один оборот заготовки образуются профили всех зубьев. При нарезании цилиндрического колеса с прямыми зубьями форма зуба по длине – прямая (направляющая) линия, (рис.3,а) – создается движением вертикальной подачи фрезы Фs1(П3) по методу касания.

При нарезании цилиндрического колеса с винтовыми зубьями форма зуба по длине – винтовая (направляющая) линяя, (рис.3,б), получается также по методу касания движением подачи Фs2(П3 В4). Это сложное движение состоит из двух элементарных движений: вертикальной подачи П3 и согласованного с ней дополнительного вращения В4 заготовки, необходимого для создания винтовой линии заданного шага. При нарезании червячных колес методами, радиальной и тангенциальной подач (рис.3,в,г) форма зуба по профилю и по длине образуется одним исполнительным движением Фυ(В1,В2), так как при вращении червячной фрезы происходит осевое перемещение производящего контура. При этом геометрическая образующая линия профиля зуба (эвольвента) создается по методу обката, как и при нарезании цилиндрических колес. Направляющая по длине зуба (винтовая линия на тороиде) получается по методу касания за счет вращения фрезы В1 и происходящего при этом осевого перемещения производящего контура. При нарезании червячных колес методом радиальной подачи (рис.3,в), кроме движения резания Фυ(В1,В2), необходимо движение радиального врезания Вр(П5), которое обеспечивает получение необходимой высоты нарезаемых зубьев.

При нарезании червячных колес методом тангенциальной подачи (рис.3,г), кроме движения резания, необходимо движение тангенциального врезания Вр(П6,В7), складывающееся из двух элементарных движений: тангенциальной подачи П6 фрезы и связанного с ней дополнительного вращения В7 заготовки.

Рис. 3. Схемы нарезания зубчатых колес: цилиндрических с прямыми (а) и

винтовыми (б) зубьями, червячных – методом радиальной (в) и

тангенциальной (г) подачи.

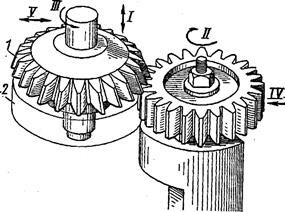

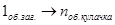

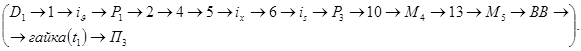

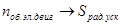

Кинематическая структура станка 5Д32

Общая структура станка состоит из ряда кинематических групп. Одновременно все группы, т.е. полная структура станка, не используется. В зависимости от формы нарезаемого колеса в каждом случае составляется частная структура из части кинематических групп.

|

|

Рис.4 Кинематическая структура станка 5Д32

где:

iv – гитара скоростей;

iy – гитара дифференциала;

ix – гитара обкатки;

is – гитара подач;

ВР – радиальный ходовой винт;

Σ – дифференциал.

Нарезание цилиндрического колеса с прямыми зубьями.

Кинематическая структура станка состоит из двух формообразующих групп Фυ (В1, В2) и Фs1(П3) и группы радиального врезания Вр(П5) (Рис.4). Проведем анализ для каждой кинематической группы.

Группа движения резания. Фυ (В1, В2) сообщает вращение В1 фрезе и согласованное с ним вращение В1 заготовке. Этим сложным движением обеспечивается обкатка – движение формообразования по профилю зуба, и осуществляется делительный процесс. Группа Фυ(В1,В2) сложная, ее внутренняя кинематическая связь состоит из кинематической цепи между шпинделем с фрезой и столом с заготовкой  В этой цепи движение должно передаваться через центральные колеса дифференциала Σ. Внешняя связь группы состоит из кинематической цепи, передающей движение от электродвигателя D1 к звену 2 внутренней связи

В этой цепи движение должно передаваться через центральные колеса дифференциала Σ. Внешняя связь группы состоит из кинематической цепи, передающей движение от электродвигателя D1 к звену 2 внутренней связи

Движение Фυ(В1,В2) сложное, с замкнутой траекторией, должно настраиваться по трем параметрам: на траекторию - гитарой обкатки (деления) ix, на скорость - гитарой скоростей iv, и на направление - реверсом Р1. В станке 5Д32 роль реверса выполняет гитара скоростей, которая соединяет валы II и IV или III и IV (рис.3).

Группа движения вертикальной подачи Фs1(П3) сообщает вертикальное перемещение фрезерному суппорту со шпинделем и фрезой. Внутренняя связь, обеспечивающая прямолинейную траекторию движения подачи, простая и включает в себя поступательную кинематическую пару: фрезерный суппорт – стойка. Внешняя связь состоит из кинематической цепи между электродвигателем D1 и суппортом

Движение Фs1(П3) простое, с незамкнутой траекторией и должно настраиваться по четырем параметрам: на путь и исходное положение – упорами 1, расположенными на суппорте и воздействующими на конечные выключатели; на скорость и направление движения – гитарой подач is, в которой для реверсирования нужно устанавливать промежуточное колесо.

Группа радиального врезания Вр(П5) фрезы в заготовку служит для получения необходимой высоты нарезаемого зуба. Внутренняя связь состоит из поступательной кинематической пары: подвижная стойка с фрезерный суппортом – станина, а внешняя связь – из ручного привода, передающего вращение гайке на неподвижном радиальном ходовом винте ВР (см. Рис. 4).

Нарезание цилиндрического колеса с винтовыми зубьями.

В этом случае кинематическая структура станка состоит из двух групп движения формообразования:

Фυ(В1,В2) формообразующее движение резания (движение обкатки),

Фs2(П3В4) формообразующее движение подачи (движение по спирали),

Вр(П5) группы движения радиального врезания

Группа движения резания Фυ(В1,В2) имеет такую же структуру, как и при нарезании цилиндрического колеса с пряными зубьями.

Группа движения подачи Фs2(П3В4) сообщает вертикальное перемещение П3 фрезерному суппорту и согласованное с ним дополнительное вращение В4 заготовки необходимое для создания винтовой траектории заданного шага по длине нарезаемого зуба. Эта группа сложная и ее внутренняя кинематическая связь состоит из кинематической цепи между фрезерным суппортом и столом с заготовкой  Внешняя связь передает движение от электродвигателя D1 к звену 10 внутренней связи по цепи

Внешняя связь передает движение от электродвигателя D1 к звену 10 внутренней связи по цепи  Движение Фs2(П3В4) сложное, с незамкнутой траекторией и должно настраиваться по пяти параметрам: на траекторию – гитарой дифференциала iy, на скорость и направление - гитарой подач is, на путь и исходное положение – упорами на фрезерном суппорте.

Движение Фs2(П3В4) сложное, с незамкнутой траекторией и должно настраиваться по пяти параметрам: на траекторию – гитарой дифференциала iy, на скорость и направление - гитарой подач is, на путь и исходное положение – упорами на фрезерном суппорте.

Группа радиального врезания Вр(П5) имеет такую же структуру и назначение, как и при нарезании цилиндрического колеса с прямыми зубьями.

Нарезание червячного колеса

методом радиальной подачи.

Кинематическая структура станка в этом случае состоит из группы движения резания Фυ(В1,В2) и группы движения радиального врезания Вр(П5).

Группа движения резания Фυ(В1,В2) имеет такую же структуру, как и при нарезании цилиндрического колеса с прямыми зубьями.

Группа радиального врезания Вр(П5) обеспечивает врезание на глубину между зубовой впадины. Движение врезания Вр(П5) простое и внутренняя связь его состоит из поступательной кинематической пары подвижная стойка с фрезерным суппортом – направляющие станины. Внешняя связь передает движение от электродвигателя D1 к подвижной стойке

Движение врезания Вр(П5) простое, с незамкнутой траекторией и должно настраиваться по четырем параметрам: на путь - упором на направляющих станины, выключающим М6 (падающий червяк), на скорость и направление движения – гитарой подач is, на исходное положение – настройка не производится, исходное положение определяется рабочим.

Нарезание червячного колеса

методом тангенциальной подачи.

Нарезание червячного колеса методом тангенциальной подачи возможно, если на станке взамен нормального установлен протяжной суппорт.

Кинематическая структура станка состоит из группы движения резания Фυ(В1,В2) и двух групп врезания: тангенциального Вр2(П6 В7) и радиального Вр1(П5).

Группа движения резания Фυ(В1,В2) имеет такую же структуру, как и при нарезании цилиндрического колеса с винтовыми зубьями.

Группа движения тангенциального врезания Вр2(П6 В7) сообщает фрезе тангенциальное (осевое) движение П6 и согласованное с ним дополнительное вращение В7 заготовке. Движение В7 необходимо для предотвращения срезания зубьев заготовки при осевом перемещении фрезы. Движение Вр2(П6 В7) сложное и внутренняя связь состоит из кинематической цепи между протяжный суппортом и столом с заготовкой  Внешняя связь передает движение от электродвигателя D1 к звену 10 внутренней связи по цепи

Внешняя связь передает движение от электродвигателя D1 к звену 10 внутренней связи по цепи  Движение Вр2(П6 В7) сложное, с незамкнутой траекторией и настраивается по пяти параметрам: на траекторию – гитарой дифференциала iy, на скорость и направление – гитарой подач is, на путь и исходное положение – упорами на протяжном суппорте.

Движение Вр2(П6 В7) сложное, с незамкнутой траекторией и настраивается по пяти параметрам: на траекторию – гитарой дифференциала iy, на скорость и направление – гитарой подач is, на путь и исходное положение – упорами на протяжном суппорте.

Группа радиального врезания Вр1(П5) такая же, как при нарезании цилиндрических колес, и служит для ручной установки межцентрового расстояния А (см. Рис.3,г) между фрезой и нарезаемой заготовкой, т.е. определяет высоту нарезаемого зуба.

Назначение станка. Станок предназначен для фрезерования цилиндрических колес с прямыми и винтовыми зубьями и нарезания червячных колес методом радиальной и тангенциальной подач. Нарезание зубчатых колес производится по методу обкатки, при котором червячная фреза и нарезаемая заготовка воспроизводят зацепление червячной пары. Станок рассчитан на работу червячными фрезами из быстрорежущих сталей. При наличии специальных приспособлений возможно нарезание шестерен внутреннего зацепления.

Движения в станке. Движение резания – вращение шпинделя фрезерного суппорта с червячной фрезой. Движения подач – вертикальное перемещение фрезерного суппорта, радиальное перемещение подвижной стойки и тангенциальное перемещение протяжного суппорта.

Движением обкатки и деления является непрерывное вращение стола с заготовкой. Вспомогательные движения – быстрые механические и ручные установочные перемещения фрезерного суппорта и подвижной стойки.

Принцип работы. Станок работает по методу обкатки, т. е. механического воспроизводства зацепления червяка (червячной фрезы) с колесом (заготовкой). Червячная фреза соответствующего модуля и диаметра закрепляется на оправке в шпинделе фрезерного суппорта.

Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола, а при больших размерах колес – непосредственно на столе станка.

Червячной фрезе и заготовке принудительно сообщают вращательные движения с такими угловыми скоростями, которые они имели бы, находясь в действительном зацеплении.

При нарезании колес с прямыми зубьями, ось шпинделя фрезерного суппорта устанавливается под углом к горизонтальной плоскости, равным углу подъема винтовой линии червячной фрезы. Для нарезания колес с косыми зубьями ось шпинделя фрезерной бабки устанавливается под углом, равным сумме или разности углов наклона зубьев колеса и подъема винтовой линии фрезы в зависимости от сочетания направлений винтовых линий зубьев и витков фрезы.

Нарезание цилиндрических колес производится с вертикальной подачей фрезерного суппорта.

Для обеспечения возможности фрезерования колес попутным методом на станке модели 5Д32 предусмотрено нагрузочное гидравлическое устройство.

Гидравлическое поджимное устройство состоит из неподвижного штока с поршнем и цилиндра, связанного с салазками фрезерного суппорта. При фрезеровании попутным методом масло подводится в верхнюю полость цилиндра противовеса и поджимает противовес вместе с фрезерным суппортом вверх, устраняя возможность произвольного перемещения фрезерной бабки под действием усилия в пределах зазора между резьбой винта вертикальной подачи и маточной гайки.

При нарезании червячных колес методом радиальной подачи используются цилиндрические червячные фрезы. Движение подачи сообщают подвижной стойке в радиальном направлении до тех пор, пока расстояние между осями фрезы и заготовками не станет равным межцентровому расстоянию передачи.

В случае нарезания червячных колес методом тангенциальной подачи применяются червячные фрезы с конической заборной частью, которые при настройке станка устанавливают сразу на заданное межцентровое расстояние; подачу при этом сообщают протяжному суппорту с червячной фрезой вдоль ее оси. Этот метод нарезания является более точным.

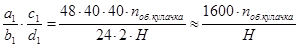

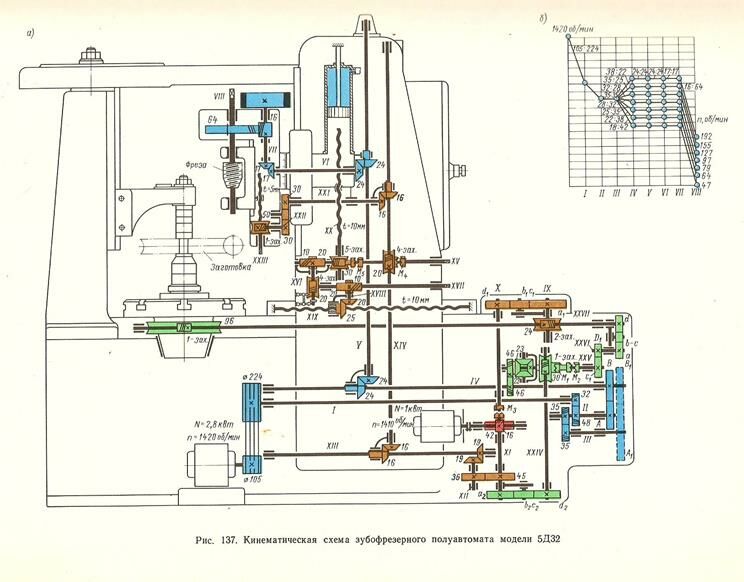

Кинематическая схема (Рис.137) станка включает в себя шесть кинематических цепей:

-цепь главного движения,

-цепь обкатки (деления нарезаемой заготовки),

- цепь вертикальных подач фрезы,

- цепь радиальных подач подвижной стойки,

-цепь тангенциальных (осевых) подач фрезы,

-цепь дифференциала,

-цепь ускоренных перемещений рабочих органов станка.

Ниже приведен анализ расчетных кинематических цепей станка.

Кинематика станка модели 5Д32

|

Анализ расчетных кинематических цепей

при фрезеровании различных зубчатых колес.

Нарезание прямозубых цилиндрических зубчатых колёс

В этом случае настраивают три кинематические цепи:

-цепь главного движения,

-цепь обкатки (деления)

-цепь вертикальных подач.

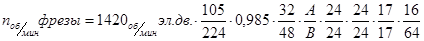

Цепь главного движения передает вращение от электродвигателя к фрезе через клиноременную передачу 105 – 224, вал I, колеса 32 – 48, вал II, сменные колеса А – В гитары скоростей, вал IV, конические колеса 24 – 24, вал V, конические колеса 24 – 24, вал VI, конические колеса 17 – 17, вал VII и колеса 16 – 64 (см.Рис.137).

Расчетные перемещения конечных звеньев цепи:

Уравнение кинематического баланса:

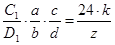

Формула настройки:

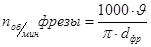

Число оборотов фрезы определяют по заданной скорости резания и диаметру фрезы:

Для настройки гитары скоростей к станку прилагается набор из восьми сменных колес (m = 3,5мм) со следующими числами зубьев: 18, 22, 25, 28, 32, 35, 38 и 42. Условие размещения сменных колес на гитаре скоростей следующее:

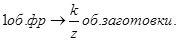

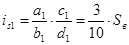

Цепь обкатки (деления) обеспечивает при фрезеровании движение обкатки, т.е. одновременное и согласованное вращение фрезы и заготовки. При этом за 1 оборот фрезы заготовка должна повернуться на  оборотов, k – число заходов червячной фрезы; z – число зубьев нарезаемого колеса.

оборотов, k – число заходов червячной фрезы; z – число зубьев нарезаемого колеса.

Движением обкатки одновременно осуществляется и делительный процесс.

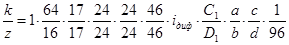

Вращение от фрезы передается столу с заготовкой через колеса 64 – 16, вал VII, конические колеса 17 – 17, вал VI, конические колеса 24 – 24, вал V, конические колеса 24 – 24, вал IV, винтовые колеса 46 – 46, центральные конические колеса дифференциала, вал XXV, колеса С1 – D1 гитары переключения, колеса a – b – c – d гитары обкатки (деления), вал XXVII и червячную передачу 1 – 96.

Расчетные перемещения конечных звеньев цепи:

Уравнение кинематического баланса:

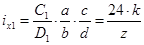

Передаточное отношение между центральными колесами дифференциала iдиф = 1. Подставим это значение в наше уравнение, и , решая его относительно передаточного отношения гитары, получим формулу настройки:

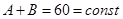

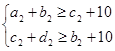

Условие размещения:

В связи с тем, что диапазон чисел зубьев колес, нарезаемых на станке, весьма большой, гитара обкатки (деления) составлена из двух гитар: гитары переключения С1 – D1 и собственно гитары обкатки a – b – c – d. Гитара переключения служит для расширения диапазона передаточных отношений цепи обкатки и, в свою очередь, может иметь следующие передаточные отношения:

К станку приложен комплект сменных колес (41 шт., m = 2) со следующими числами зубьев: 23, 24, 25, 25, 30, 33, 34, 35, 37, 40, 41, 43, 45, 47, 48, 50, 53, 55, 57, 58, 59, 60, 61,

62, 65, 67, 70, 71, 73, 75, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98 и 100. Этот набор предназначен для гитар: собственно обкатки, подач и дифференциала.

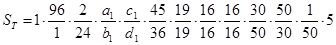

Цепь вертикальных подач.

Вертикальной подачей называется величина перемещения суппорта с фрезой (в мм) вдоль оси заготовки за один ее оборот.

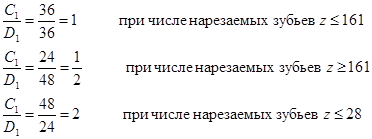

Таким образом, цепь вертикальных подач связывает вращение стола с вертикальным перемещением суппорта через червячную передачу 96 – 1, вал XXVII, червячную передачу 2 – 24, сменные колеса гитары подач a1 – b1 – c1 – d1, муфту М3 , вал XI, колеса 45 – 36, вал XII, конические колеса 19 – 19, вал XIII, конические колеса 16 – 16, вал XIV, червячную передачу 4 – 20, муфту M4, вал XV, муфту М5, червячную передачу 5 – 30, ходовой винт XX и гайку.

Расчетные перемещения конечных звеньев цепи вертикальных подач:

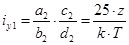

Уравнение кинематического баланса:

Формула настройки:

Условие размещения:

На станке можно осуществлять как встречное, так и попутное фрезерование. Для выборки зазора между гайкой и вертикальным ходовым винтом при попутном фрезеровании служит гидроцилиндр, соединенный с суппортом. Давлением жидкости гидроцилиндр всегда отжимается вверх относительно неподвижного поршня и этим нагружает гайку, выбирая зазоры.

Нарезание цилиндрического колеса

с винтовыми зубьями.

Настраивают цепи:

-главного движения,

-обкатки (деления),

-вертикальных подач

-дифференциала.

Первые три цепи настраивают так же, как при нарезании колеса с пряными зубьями.

Цепь дифференциала служит для сообщения заготовке дополнительного вращения, согласованного с вертикальной подачей и необходимого для получения винтовой траектории движения вдоль нарезаемого зуба. Таким образом, цепь дифференциала связывает вертикальную подачу фрезы с дополнительным вращением заготовки через гайку – ходовой винт XX, червячную передачу 30 – 5, муфту М5, муфту М4, червячную передачу 20 - 4, вал XIV, конические колеса 16 – 16, вал XIII, конические колеса 19 – 19, вал XII, колеса 36 – 45, вал XI, сменные колеса гитары дифференциала a2 – b2 – c2 – d2, вал XXIV, червячную передачу 1 – 30, водило дифференциала – правое центральное колесо, вал XXV, гитару обкатки C1 – D1 – a – b – c – d, вал XXVII и червячную передачу 1 – 96.

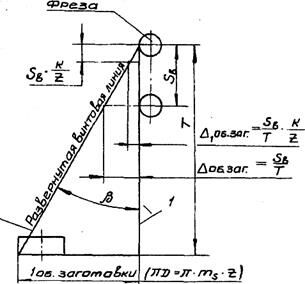

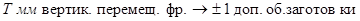

Если фрезу переместить вертикально на шаг Т винтовой линии зуба нарезаемого колеса (Рис.5), то заготовка за это время должна дополнительно повернуться на ± 1 оборот (знак “+” принимают при различных направлениях винтовых линий зубьев нарезаемого колеса и червячной фрезы, а знак “ – “ – при одинаковых направлениях винтовых линий).

Рис.5. Схема для определения расчетных перемещений при нарезании цилиндрических колес с винтовым зубом: 1, 2 - соответственно направление прямого и винтового зуба.

Расчетные перемещения конечных звеньев дифференциальной цепи:

При перемещении фрезерного суппорта в вертикальном направлении на шаг винтовой линии нарезаемого колеса, заготовка сделает +/- 1 дополнительный оборот.

Так как ведущим звеном является вертикальный ходовой винт с шагом t = 10 мм, то при перемещении суппорта на величину Т этот винт сделает  оборотов. Тогда расчетные перемещения:

оборотов. Тогда расчетные перемещения:

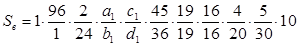

Уравнение кинематического баланса:

Передаточное отношение от водила дифференциала к центральному колесу

iдиф.2 = 2, передаточное отношение гитары обкатки

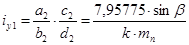

Подставляя эти значения в уравнение кинематического баланса, и решая его, получим формулу настройки:

Условие размещения:

Обычно в чертеже на колесо задают не шаг Т, а угол наклона винтового зуба β. Выразим шаг Т через этот угол, модуль и число зубьев. Если развернуть винтовую линию на плоскость (Рис.5), то видно, что

Выразим торцовый модуль ms через нормальный модуль:

и получим

Подставим это выражение в формулу настройки  и найдем:

и найдем:

Нарезание червячных колес

методом радиальной подачи.

Радиальной подачей называется величина (в мм) перемещения фрезы (подвижной стойки с суппортом) в радиальном направлении к заготовке, за один оборот заготовки. Радиальная подача продолжается до тех пор, пока не будет выдержано межосевое расстояние А (рис.3,в), после чего она выключается механизмом падающего червяка, срабатывающего от упора на станине.

Метод радиальной подачи применяется лишь при нарезании однозаходных червячных колес, т.е. при малом угле наклона зубьев. Для нарезания многозаходных червячных колес этот метод непригоден, так как происходит срезание части профиля вершин зубьев колеса.

Настраивают цепи главного движения и обкатки обычным способом.

Цепь радиальных подач настраивают исходя из следующих расчетных перемещений ее конечных звеньев:

Уравнение кинематического баланса:

Формула настройки:

Условие размещения:

При нарезании червячного колеса диаметр фрезы должен соответствовать диаметру червяка, который в дальнейшем будет сопряжен с нарезанным колесом.

Нарезание червячных колес

методом тангенциальной подачи.

Тангенциальной подачей называется величина перемещения червячной фрезы (в мм) вдоль собственной оси за один оборот заготовки.

Метод тангенциальной подачи используется при нарезании червячных колес с заходов два и более числом, а также при обработке однозаходных колес. Этот метод по сравнению с методом радиальной подачи обеспечивает более высокую точность обработки, что объясняется следующими причинами:

1) фреза, имеющая специальную заборную часть, как бы ввинчивается в заготовку, и поэтому не будет того срезания рабочего профиля зубьев вблизи торцов нарезаемого колеса, которое может быть при радиальной подаче;

2) постепенная тангенциальная подача, осуществляемая совместно с движением обкатки, обеспечивает большее количество профилирующих срезов, приходящихся на образование профиля нарезаемого зуба, чем радиальная подача;

3) метод позволяет более точно выдержать межосевое расстояние А (рис.3), которое будет постоянным для каждой партии нарезаемых колес.

Для нарезания червячных колес методом тангенциальной подачи необходимо обычный фрезерный суппорт станка заменить протяжным.

Настраивают цепи главного движения и обкатки как обычно и, кроме того, цепи тангенциальной подачи и дифференциала.

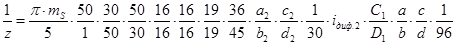

Цепь тангенциальной (осевой) подачи фрезы настраивают исходя из следующих расчетных перемещений ее конечных звеньев:

Уравнение кинематического баланса:

Формула настройки:

Условие размещения:

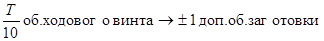

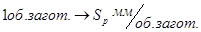

Цепь дифференциала сообщает дополнительное вращение заготовке, необходимое для предотвращения срезания ее зубьев, при осуществлении тангенциальной подачи фрезы. Дополнительное вращение заготовки должно быть согласовано с тангенциальной подачей так, чтобы при перемещении фрезы вдоль своей оси на шаг зацепления,заготовка получила бы дополнительный поворот на один зуб.

Следовательно, расчетные перемещения конечных звеньев цепи дифференциала:

мм осевого перемещ.фр.

мм осевого перемещ.фр. доп.об.загот.

доп.об.загот.

Выразив осевое перемещение фрезы через обороты ходового винта протяжного суппорта, получим:

об.ход.винта

об.ход.винта доп.об.загот.

доп.об.загот.

Уравнение кинематического баланса:

Подставим значения, получим формулу настройки:

и

и

в это уравнение, решая его, получим расчетную формулу:

Условие размещения:

Цепь ускоренных перемещений

исполнительных органов станка.

Быстрые установочные перемещения суппорта или подвижной стойки станка осуществляются при выключенной муфте М3 от отдельного электродвигателя мощностью 1 кВт через винтовые колеса 16 – 42, вал XI, и далее по кинематическим цепям соответствующих подач (см.Рис.137).

Уравнение кинематического баланса для цепи ускоренного вертикального перемещения суппорта:

Расчетные перемещения:

Уравнение кинематического баланса:

мм/мин

мм/мин

Уравнение кинематического баланса для цепи ускоренного радиального перемещения подвижной стойки:

Рекомендуем посмотреть лекцию "31 Антигипертензивные средства".

Расчетные перемещения:

Уравнение кинематического баланса:

мм/мин

мм/мин