Групповые технологии

Расчет режимов резания

Расчет режимов резания производится для каждого перехода каждой деталеоперации по общепринятым методикам [12,15]. Для примера рассмотрим последовательность расчета режимов резания для операции точения:

1. Формируются исходные данные:

§ метод обработки, ступень, количество проходов, размеры обрабатываемых поверхностей;

§ вид заготовки, марка обрабатываемого материала, предел прочности, состояние поверхности заготовки;

§ станок (тип, модель, паспортные данные по оборотам шпинделя главного движения, подачам, наибольшим допускаемым моментам, усилиям и мощности);

§ режущий инструмент (вид, материал режущей части, необходимые геометрические характеристики);

§ стойкость инструмента и наличие охлаждения.

Рекомендуемые материалы

2. Первой определяется глубина резания t. Наиболее производительной считается однопроходная обработка. Тогда глубина резания будет равна:

, если припуск на диаметр;

, если припуск на диаметр;

, если припуск на сторону.

, если припуск на сторону.

При невозможности однопроходной обработки (мала жесткость детали, снимается напуск на черновой операции и т.п.) при первом проходе снимается 60 – 70% припуска, на втором - остальное. При многопроходной обработке последний проход выполняется обычно с глубиной резания, равной половине предыдущего.

3. Нормативное значение подачи Sнорм определяется по таблицам в зависимости от характеристик обрабатываемого материала, геометрических параметров режущего инструмента, размеров обрабатываемых поверхностей и глубины резания. Размерность подачи на данном этапе расчета -мм/об.

4. Нормативное значение скорости резания V рассчитывается по формуле, вид которой зависит от метода обработки. Например, для точения расчетная зависимость для определения нормативной скорости следующая:

м/мин,

м/мин,

где: CV, xV, yV, m - коэффициент и показатели степеней, определяемые по таблицам; T -нормативное значение стойкости инструмента; t - глубина резания; S - подача.

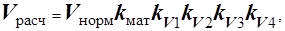

5. Расчетная скорость резания для точения определяется по формуле:

где k - поправочные коэффициенты на скорость резания в зависимости от: kмат - марки обрабатываемого материала; kv1 - характера обработки; kv2 - периода стойкости резца; kv3 - состояния поверхности; kv4 - наличия охлаждения [12,15].

Для других методов обработки появляются дополнительные коэффициенты (например, от вида отверстия для операции сверления, количества зубьев для фрезерования и т.д.)

6. Расчетная частота вращения шпинделя определяется по расчетной скорости резания:

об/мин,

об/мин,

где D -диаметр обрабатываемой поверхности, мм.

7. Фактическая частота вращения шпинделя nфакт определяется как ближайшее меньшее значение, которое может быть закодировано в управляющей программе согласно паспорту станка.

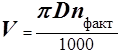

8. Фактическая скорость резания определяется по формуле:

и заносится в операционную карту.

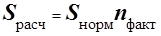

9. Расчетное значение подачи Sрасч определяется по формуле:

Размерность подачи - мм/мин.

10. Фактическая подача So определяется как ближайшее меньшее значение, которое может быть закодировано в управляющей программе согласно паспорту станка и заносится в операционную карту.

11. Тангенциальная составляющая силы резания определяется по формуле:

, Н

, Н

где CP, xP, yP, n - коэффициент и показатели степени, определяемые по таблицам [12,15]. Полученное значение тангенциальной составляющей силы резания не должно превышать усилия, допускаемого механизмом подачи станка.

12. Эффективная мощность, необходимая для осуществления процесса резания определяется по формуле:

, кВт

, кВт

где h=0,85 – коэффициент полезного действия станка. Полученное значение мощности не должно превышать эффективной мощности привода главного движения станка.

Нормирование операций и расчет трудоемкости группового техпроцесса

Применительно к обработке деталей на станках с ЧПУ штучное время выполнения каждой деталеоперации можно определить через следующие составляющие [15,стр.603]:

tшт=(tо+tвм) +tву+(tобс+tп),

где (tо+tвм)=tоп - оперативное время, затрачиваемое станком в соответствии с управляющей программой на обработку детали (выполнение рабочих и холостых ходов);

tву -вспомогательное время на установку детали на станок и снятие ее после обработки;

(tобс+tп) - соответственно время на обслуживание рабочего места и нормируемые перерывы.

Оперативное время можно рассчитать по формуле [15, стр.603] :

,

,

где i=1…p; p - число рабочих ходов; j=1…x; x - число холостых ходов; L+l (мм) - длина рабочего хода режущего инструмента, составленная из длины детали L (мм) и путей подвода, перебега, отвода режущего инструмента l (мм) на рабочих подачах Si (мм/об) и оборотах ni (об/мин); Lxj (мм) -длина холостого хода на ускоренной подаче Sj (мм/об) и оборотах холостого хода nj (об/мин); kn, tn - соответственно, число зон позиционирования и затраты времени на одно позиционирование (в среднем [15] tn= 0,16 мин.); kи, tи -соответственно, число индексаций режущего инструмента и затраты времени на одну индексацию (в среднем [15] tи= 0,06 мин.).

Для определения штучно-калькуляционного времени используем формулу [15, стр.622]: tшт.к =1,37tоп

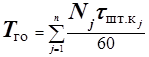

Тогда трудоемкость групповой операции будет равна [10,стр.167]:

где Nj - годовая программа выпуска деталей j -ой номенклатуры, шт.; tшт.кj - штучно-калькуляционное время выполнения деталеоперации для деталей j -ой номенклатуры, мин.

Полученные значения tоп, tшт.к для каждой деталеоперации и Tго для каждой групповой операции заносим в соответствующие столбцы таблицы 8.

Таблица 8.

| № операции | № детали | Оперативное время, мин. | Штучно-калькуляционное время, мин. | Годовая программа, шт. | Годовая трудоемкость деталеопераций, час. | Годовая трудоемкость групповых операций, час. | Расчетное число станков, шт. | Принятое число станков, шт. | Коэффициент загрузки | Коэффициент использования | Число станков, обслуживаемых одним ПР | Принятое количество ПР |

| i | j | tоп | tшт.к | Nj | Tij | Tгоi | СР | Сп | Кз | Ки | СR | R |

| 1 | 1 | |||||||||||

| 2 | ||||||||||||

| … | ||||||||||||

| 2 | 1 | |||||||||||

| 2 | ||||||||||||

| … | ||||||||||||

| … | 1 | |||||||||||

| 2 | ||||||||||||

| … |

Проектирование группового приспособления

При проектировании групповых приспособлений конструктор должен учитывать:

§ производственные возможности предприятия;

§ характеристику используемого оборудования;

§ схему группового техпроцесса;

§ особенности деталей, входящих в группы;

§ размеры партий обрабатываемых деталей.

Методика проектирования групповых приспособлений в основном та же что и в обычных конструкциях:

§ изучение исходных данных;

§ разработка схемы или эскиза приспособления;

§ расчеты точности установки, прочности приспособления и усилий закрепления;

§ определение экономической целесообразности выбранного варианта конструкции;

§ конструирование приспособления.

Исходными данными для проектирования группового приспособления являются:

1. Чертежи деталей группы, для которых разрабатывается приспособление.

2. Групповой технологический процесс обработки деталей.

3. Данные о станке, на котором намечено использовать данное групповое приспособление.

4. Чертежи специальных приспособлений, если групповое приспособление проектируется для их замены.

5. Данные об инструменте, применяемом для обработки, режимах резания, последовательности выполнения операций или переходов.

При проектировании групповых приспособлений приходится решать задачу установки и закрепления не одной детали, а всех деталей группы. Поэтому одновременно с разработкой постоянной (базовой) части группового приспособления, выполняемой по уже освоенной студентами методике, осуществляется проектирование необходимых сменных узлов или деталей (так называемых сменных наладок). Для успешного решения этой задачи проводится дополнительная классификация деталей по установочным базам в каждой операции. На этой стадии классификации объектом группировок становятся уже не детали, а деталеоперации. Основными признаками любой деталеоперации являются комплекс обрабатываемых поверхностей, используемое оборудование, приспособление, инструмент. Если обрабатываемые поверхности по форме, точности и шероховатости одинаковы, то будут одинаковы и методы их получения. Использование признака "характер установки" определяется тем, что все детали группы имеют определенную общность в характере их установки в приспособлениях. Поэтому основа группового приспособления, то есть его базовая часть, обеспечивающая закрепление сменного элемента для закрепления детали, является общей для всей группы деталеопераций, выполняемых с использованием данного группового приспособления. А вот закрепляющие и ориентирующие элементы проектируются, как правило, отдельно на каждую деталеоперацию, то есть являются сменными, и заменяются при обработке новой детали группы. Число вариантов таких сменных деталей обычно невелико.

Сборочный чертеж группового приспособления выполняется, как правило, на листе формата А1 и содержит виды, сечения и разрезы в количестве, необходимом для полного понимания конструкции. Рабочие чертежи сменных деталей (наладок) для каждой деталеоперации выполняются на отдельном листе.

Описание приспособления и все необходимые расчеты (точности, прочности, усилия закрепления) выполняются по уже освоенным студентами методикам проектирования специальных приспособлений для лимитирующей деталеоперации. То есть при расчете точности, это будет деталеоперация с наиболее жесткими операционными допусками, при расчете прочности и усилия закрепления -деталеоперация с наибольшими значениями сил или моментов резания.

Расчет технологических параметров гибкого технологического комплекса

Расчет числа станков

Расчетное количество станков одного типоразмера

|

где FО - эффективный годовой фонд времени работы станка, ч. Для станков с ЧПУ массой до 10 тонн FО = 3890 ч. [20, стр.34]. TСS -суммарная станкоёмкость обработки годового количества деталей на данном станке, станко-ч; Суммарная станкоёмкость обработки

где tш-кi,j - штучно-калькуляционное время выполнения j-ой операции обработки i-ой детали на данном станке, Ni - годовая программа выпуска i-ой детали, n - число разных деталей обрабатываемых на данном станке; m - число операций обработки i-ой детали на данном станке. Полученное расчетное значение С'P округляют до ближайшего большего расчетного числа станков СР и определяют коэффициент загрузки

- штучно-калькуляционное время выполнения j-ой операции обработки i-ой детали на данном станке, Ni - годовая программа выпуска i-ой детали, n - число разных деталей обрабатываемых на данном станке; m - число операций обработки i-ой детали на данном станке. Полученное расчетное значение С'P округляют до ближайшего большего расчетного числа станков СР и определяют коэффициент загрузки

Полученный коэффициент загрузки для станков с ЧПУ не должен превышать 0,95 [20, стр.65]. Если превышение имеет место, необходимо ввести в расчет коэффициент использования Ки³0,85, который учитывает возможные наложенные потери времени. Тогда принятое число станков

.

.

В случае, если расчетное значение числа станков С'P получаются значительно меньше единицы, необходимо дополнить группу аналогичными деталями с дополнительной трудоемкостью, обеспечивающей повышение коэффициента загрузки Кз до значений, близких к средним по участку (Кз ср = 0,9 [20, стр.65]).

Расчет потребного количества промышленных роботов

Для расчета числа промышленных роботов, осуществляющих загрузку и выгрузку заготовок на каждом станке с ЧПУ, используются следующие рекомендации [12,с.142]:

1. Если штучное время выполнения какой-либо деталеоперации хотя бы одной детали группы на данном станке будет меньше 3 минут, то количество роботов R принимается равным количеству станков Сп.

2. При tшт >3 минут рекомендуется многостаночное обслуживание одним роботом ряда станков. В этом случае

где СR -число станков, обслуживаемых одним роботом, рекомендуемые [12, стр.142] значения которого приведены в таблице 9.

Таблица 9.

Технологические параметры ГТК

| Минимальное штучное время tшт min, мин. | 3…5 | 5…7,5 | >7,5 |

| СR | 2 | 3 | 4 |

Выбор станков, промышленных роботов и вспомогательного оборудования

Станки с ЧПУ для каждой групповой операции выбираются по следующим критериям:

1. Рабочая зона станка должна соответствовать габаритным размерам деталей группы.

2. Технологические возможности станка должны обеспечивать:

§возможность обработки всех поверхностей комплексной детали в данной групповой операции;

§достижение операционных допусков и качества поверхностного слоя в зоне экономической точности;

§наличие в инструментальном магазине или инструментальной головке необходимого и достаточного набора режущих и измерительных инструментов

3. Мощности главного привода и приводов подач станка с ЧПУ должны быть не меньше, чем требуется для осуществления процесса резания в самой высоконагруженной деталеоперации.

4. Стоимость станка должна соответствовать экономической выгоде от его использования.

Необходимые технологические характеристики станков с ЧПУ приведены в справочниках [12,15].

Тип промышленного робота выбирается в зависимости от веса, конфигурации и размеров подаваемых заготовок, параметров станка, транспортных траекторий и т.п. Для групповых технологий при равных прочих характеристиках более предпочтительны малогабаритные промышленные роботы небольшой стоимости с двумя схватами и круговой системой транспортирования. Выбрать подходящие роботы можно по справочникам [7,12,13,15].

Из вспомогательного оборудования в гибких технологических комплексах получили распространение межоперационная тара и межоперационные накопители. В таре находятся ориентированные заготовки, что позволяет промышленному роботу схватить и подать их на станок, а после обработки в таком же ориентированном положении поместить обратно. Межоперационный накопитель служит для создания межоперационных заделов ориентированных заготовок, их хранения и транспортирования от одного гибкого технологического комплекса к другому. Разнообразные варианты тары и накопителей приведены в работах [2,14,21].

Выбор компоновки и разработка циклограммы гибкого технологического комплекса

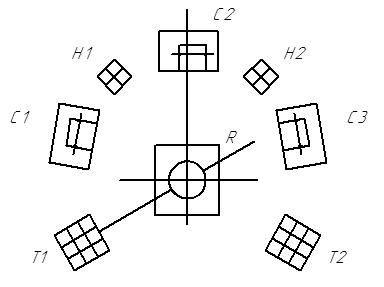

Для групповой обработки деталей получили распространение два вида компоновок многооперационных гибких технологических комплексов: кольцевая и линейная [2].

Кольцевая компоновка (рис.12) строится чаще всего на базе напольных, а линейная (рис.13) - на базе подвесных промышленных роботов. В таких компо-

новках вход и выход (тара, схваты промышленных роботов и т.д.) выполняется отдельно, так как при многооперационной обработке размеры заготовки для первых и последних групповых операций могут существенно изменяться. Подобные ячейки, соединенные последовательно, образуют гибкие автоматические линии (ГАЛ) или гибкие автоматические участки (ГАУ). Примеры вариантов компоновки гибких технологических комплексов приведены в работах [2,12,14,15].

Циклограмма представляет собой графическое изображение последовательности реализации отдельных элементов транспортирования и обработки заготовок в пределах одного или нескольких циклов функционирования гибкого технологического комплекса.

Циклограмма позволяет:

§ раскрыть согласованную работу станков и промышленных роботов;

§ определить траекторию движения заготовки и манипулятора промышленного робота;

§ определить количественное значение элементов цикла промышленного робота;

§ рассчитать производительность комплекса;

§ синхронизировать работу роботизированных ячеек гибкого технологического комплекса;

§ рассчитать коэффициент использования каждого элемента комплекса;

§ разработать управляющие программы для каждого элемента комплекса.

|

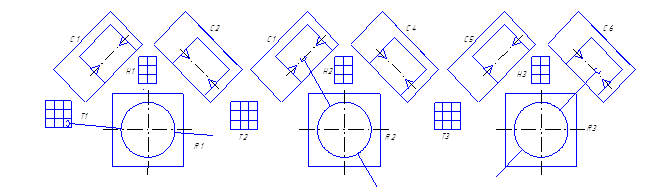

Рис.12. Кольцевая компоновка гибких технологических комплексов.

С1, С2,С3 – станки с ЧПУ; Т1, Т2 – межоперационная тара на участках загрузки и выгрузки; Н1, Н2 – межоперационные накопители; R – напольный промышленный робот.

Рис.13. Линейная компоновка гибкого технологического комплекса

с подвесным промышленным роботом

1. Простейшая циклограмма

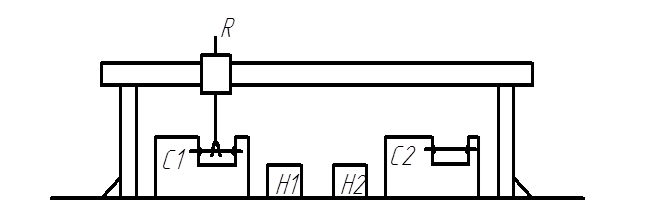

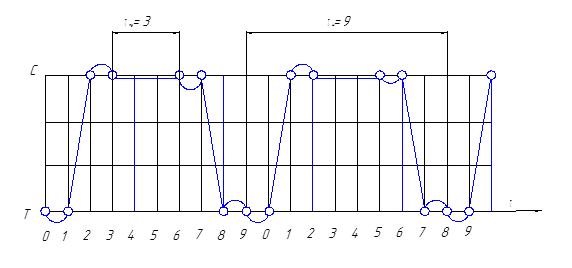

Рассмотрим рекомендуемую [2,9] последовательность построения простейшей циклограммы для робототехнического комплекса на базе токарного станка (рис.14):

1. По оси абсцисс проводится линия t, отражающая изменение текущего времени;

2. Проводится ось ординат и на ней откладываются 2 точки позиционирования для промышленного робота: позиция тары Т и позиция станка С.

3. Через точки Т и С проводятся горизонтали.

4. На оси t в масштабе откладываются пронумерованные участки времени и через их концы проводятся вертикали до пересечения с линиями Т и С.

5. От точки 0 до точки 1 проводится дуга, выгнутая вниз, соответствующая затратам времени на комплекс действий промышленного робота по перемещению схвата к таре, захвату заготовки и выниманию ее из тары (около 3 сек).

|

Рис.14. Робототехнический комплекс на базе токарного станка:

1 - станок с ЧПУ; 2 – межоперационный накопитель;

3 – промышленный робот

6. Проводится линия 1-2, отражающая затраты времени на транспортирование заготовки из тары к станку:

,

,

где: Li VT -соответственно путь и скорость транспортирования заготовки на i -ом участке траектории.

7. Проводится дуга 2-3, выгнутая вверх, соответствующая затратам времени на установку заготовки в патрон станка.

8. Строится линия 3-6, соответствующая затратам времени обработки заготовки на станке.

9. Проводится дуга 6-7, выгнутая вниз, соответствующая затратам времени на снятие детали со станка.

10. Строится линия 7-8, отражающая затраты времени на транспортирование заготовки со станка обратно в тару.

11.

|

Проводим дугу 8-9, показывающую возврат схвата робота в исходное положение (рис.15).

Рис.15. Простейшая циклограмма

Из циклограммы видно, что время цикла обработки одной детали (такт выпуска) в робототехническом комплексе определяется суммарным временем работы станка tс и промышленного робота tпр:

tц=tс+tпр, где tс=t3-4, tпр=(t0-1+t1-2+t2-3)+(t4-5+t5-6+t6-0).

Таким образом, при коротких рабочих ходах время работы промышленного робота может превышать машинное время станка, что снижает производительность обработки и увеличивает себестоимость деталей. С целью уменьшения такта выпуска детали применяют роботы с большим быстродействием, с двумя и более схватами, оптимизируют транспортные потоки [2,12,14,15].

2. Построение циклограммы работы

ГТК с одним промышленным роботом

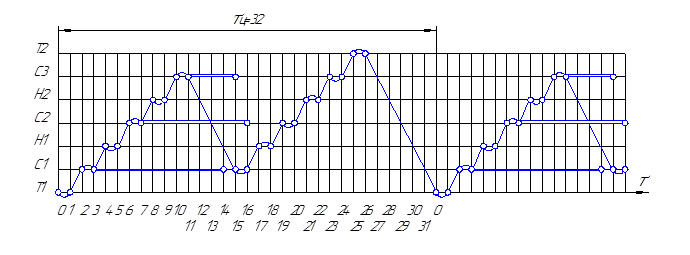

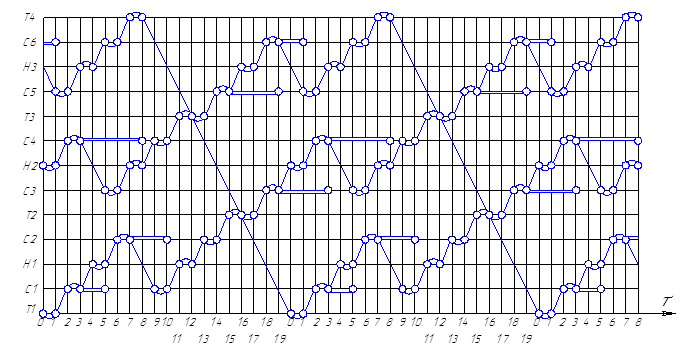

Рассмотрим построение циклограмм для различных вариантов организации работы ГТК (рис.12), состоящего из трех станков С1,С2,С3, промышленного робота Р, входной Т1 и выходной Т2 тары и межстаночных накопителей Н1,Н2.

Вариант 1 (рис.16) характеризуется последовательным выполнением операций. Циклограмма строится в описанной выше последовательности для семи единиц оборудования, через которые перемещаются обрабатываемые

Рис.16. Циклограмма работы ГТК

с последовательным выполнением операций

заготовки. Согласно циклограмме (см. рис.16) на участке 0-11 выполняется последовательная загрузка одним промышленным роботом Р трех станков С1, С2, С3 (первым загружается станок с максимальным операционным временем обработки) из тары Т1 и межстаночных накопителей Н1 и Н2, на участке 11-15 реверсирование (возврат) промышленного робота к первому станку, на участке 15-26 последовательная перегрузка заготовок со станков С1, С2, С3 на межстаночные накопители Н1 и Н2 и в тару Т2, на участке 26-0 реверсирование промышленного робота Р1 в исходное положение. Таким образом, цикл работы промышленного робота составляет 32 единицы времени. За это время в тару Т2 поступает одна деталь, прошедшая последовательную обработку на трех станках.

Вариант 2 (рис.17) характеризуется последовательным выполнением операций и использованием робота с двумя схватами, работающего вкруговую (без реверсирования). В этом случае (см. рис.17) цикл обработки составляет 20 единиц времени, то есть сокращается более чем в 1,5 раза за счет того, что:

§ Промышленный робот первым схватом снимает обработанную заготовку со станка, а вторым схватом устанавливает новую заготовку на тот же станок.

§ Аналогично обслуживаются накопители.

§ Промышленный робот перемещается от тары Т1 к таре Т2 по кратчайшему расстоянию без реверсирования (по кругу).

|

Таким образом, выбор рационального типа промышленного робота позволяет значительно сократить время цикла обработки.

Рис.17. Циклограмма работы ГТК с последовательным

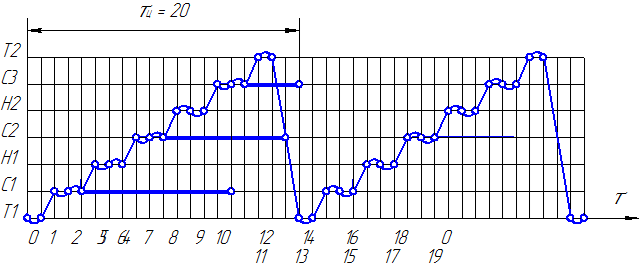

Вариант 3 (рис.18) характеризуется параллельным выполнением операций на станках с использованием промышленного робота с одним схватом. Это достигается путем укрупнения групповых операций за счет использования станков с большими технологическими возможностями. В этом случае на всех трех станках выполняются идентичные операции, отпадает необходимость в межоперационных накопителях и промышленный робот загружает заготовки

во все станки с тары Т1 и выгружает их со станков в тару Т2.

Согласно циклограммы (см. рис. 18) на участках 0-17 выполняется последовательная загрузка заготовок из тары Т1 на станки, на участках 17-32 - последовательная разгрузка в тару Т2, на участке 32-0 -реверсирование робота и возврат в исходное положение.

Рис.18. Циклограмма работы

ГТК с параллельным выполнением операций

Для этого варианта tц = 36 единиц времени. Промышленный робот загружен полностью, но из-за его низкого быстродействия недогружены станки.

3. Построение циклограммы работы

ГТК с несколькими промышленными роботами

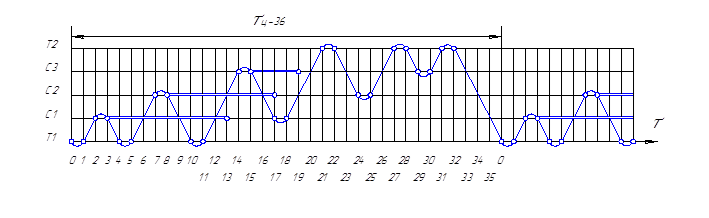

Рассмотрим порядок построения циклограммы для гибкого технологического комплекса, состоящего из трех обрабатывающих ячеек, в каждой из которых выполняется две последовательные операции (рис.19). Каждая ячейка обслуживается соответствующими промышленными роботами. Транспортные потоки обеспечиваются тарой Т1 -Т4.

Вначале в описанной выше последовательности строится циклограмма для каждой ячейки отдельно. Затем выполняется совмещение (синхронизация) трех циклограмм в позициях Т2 и Т3 - по линиям АВ и СД (рис.20). Синхронизация выполняется по лимитирующей ячейке с tц = max. При синхронизации могут иметь место простои как у некоторых станков, так и промышленных роботов. Поэтому необходимо синхронизировать и циклы обработки ячеек между собой за счет изменения содержания групповых операций.

Рис.19. Компоновка ГТК для выполнения6 операций в трех обрабатывающих ячейках

Рис.20. Синхронизированная циклограмма

работы ГТК из трех обрабатывающих ячеек

Согласно циклограмме (см. рис.20) такт выпуска одной детали составляет 20 единиц времени. Время нахождения одной заготовки в обработке на гибком технологическом комплексе составляет 48 единиц времени.

Разработка технологического алгоритма управления роботизированной ячейкой

Технологический алгоритм управления является лаконичным и наглядным средством изложения технологических требований к системе управления и управляющей программе. Алгоритм составляется по данным техпроцесса на стадии технического предложения и уточняется затем на последующих стадиях проектирования по характеристикам применяемого оборудования, средств автоматики и управляющих компьютеров. Значения технологического алгоритма для проектируемого гибкого технологического комплекса состоит в том, что в нем в предельно точной и подробной форме зафиксированы условия нормального хода технологического процесса.

Технологический алгоритм представляет собой краткое описание рабочих и вспомогательных приемов, выполняемых всеми элементами роботизированной ячейки в последовательности их выполнения. На рис.17 представлена блок-схема технологического алгоритма управления первой обрабатывающей ячейкой гибкого технологического комплекса (рис.19).

Список литературы

1. Белянин П.Н. и др. Гибкие производственные системы. -М.: Машиностроение, 1988.

2. Бурдаков С.Ф. и др. Проектирование манипуляторов промышленных роботов и роботизированных комплексов. -М.: Высшая школа. 1986.

3. ГОСТ 14.316-75. Правила разработки групповых технологических процессов.

4. ГОСТ 3.1121-84 ЕСТПП. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции).

5. Дунин Н.А. Основы проектирования технологических процессов производства деталей машин: Учебное пособие. Казань, Изд-во Казан. гос. техн. ун-та 1998. 132 с.

6. Иващенко И.А. Проектирование технологических процессов производства двигателей летательных аппаратов: Учебное пособие для авиационных вузов. -М.: Машиностроение, 1981.

7. Козырев Ю.Г. Промышленные роботы: Справочник. -М.: Машиностроение, 1988.

8. Кузнецов Ю.И. Конструкция приспособлений для станков с ЧПУ. -М.: Высшая школа, 1988.

9. Логашев В.Г. Технологические основы гибких автоматизированных производств. -Л.: Машиностроение, 1985.

10. Митрофанов С.П. Групповая технология машиностроительного производства. В 2-х т. Т. 1. Организация группового производства. 3-е изд. -Л.: Машиностроение,1983.

11. Митрофанов С.П. Групповая технология машиностроительного производства. В 2-х т. Т. 2. Проектирование и использование технологической оснастки металлорежущих станков. 3-е изд. -Л.: Машиностроение,1983.

12. Обработка металлов резанием: Справочник технолога. -Под ред. А.А.Панова. М.: Машиностроение, 1988.

13. Роботизированные производственные комплексы. Козырев Ю.Г. и др. /Под ред. Ю.Г. Козырева и А.А.Кудинова. -М.: Машиностроение, 1987.

14. Робототехника и гибкие автоматизированные производства. В 9-ти книгах. Кн. 7. Гибкие автоматизированные производства в отраслях промышленности: Учебное пособие для втузов. - Под ред. И.М. Макарова. -М.: Высшая школа, 1986.

15. Справочник технолога-машиностроителя. В 2-х т. Т.1. Под ред. А.Н.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986.

Бесплатная лекция: "46 Нормированное кормление сельскохозяйственных животных" также доступна.

16. Станочные приспособления: Справочник. В2-х т. Под ред. Б.Н. Вардашкина. -М.: Машиностроение, 1984.

17. Толпегин Б.Д. Назначение размеров технологических переходов операций механической обработки деталей.: Методическое руководство. Казань. КАИ, 1982.

18. Толпегин Б.Д. Типовые примеры назначения размеров технологических переходов операций механической обработки деталей.: Методическое руководство. Казань. КАИ, 1982.

19. Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов; Учебник для студентов машиностроит. специальностей вузов/ Под ред. А.М. Дальского - М.: Машиностроение, 1990.

20. Коровин Е.М., Лунев А.Н. Гибкие производственные системы в авиадвигателестроении: Учебное пособие. -Казан. авиац. ин-т. Казань, 1989.

21. Цицорина А.Ю. Метод групповой обработки деталей на станках с ЧПУ с использованием быстропереналаживаемых приспособлений. /Автореф. дисс. … к.т.н. –Курганский гос. ун.-т, Курган, 1999.